2. 先进焊接与连接国家重点实验室(哈尔滨工业大学), 哈尔滨 150001

2. State Key Laboratory of Advanced Welding and Joining (Harbin Institute of Technology), Harbin 150001, China

细节疲劳额定值法(DFR法)是20世纪70年代美国波音公司提出的快速疲劳分析方法, 目前广泛应用在飞机铆接结构抗疲劳耐久性设计上[1-5].针对铆接结构, 国内学者主要利用有限元分析或理论计算对模拟部件进行DFR法寿命分析和结构优化设计, 从而验证DFR法的工程适用性[2-4].现如今, 飞机轻量化是现代航空运输的中心议题, 传统铝合金铆接结构不能满足当今航空制造业的迫切需求, 飞机结构需要采用新型材料或先进的加工工艺.空客公司采用铝锂合金代替传统铝合金, 飞机减重10~20%, 刚度提高15~20%[6-7]; 采用激光焊接代替铆接工艺, 机身进一步减重、成本降低[8-9].而铝锂合金激光焊接会使接头力学性能下降[10-11], 需要采用合适的焊后热处理工艺提高接头静载和疲劳强度[12-14].目前, 我国对于2060这种新型铝锂合金的激光焊接仅局限于静载性能分析[14-15], 而疲劳性能数据不完备.

本文针对铝锂合金2060-T3激光焊接结构, 采用两组焊后热处理工艺, 结合试验测定和统计学理论计算两种方法, 获得两组焊后热处理下的铝锂合金LBW结构件的DFR值, 并结合扫描电镜观察疲劳断口特征, 研究微观结构对两组结构疲劳性能的影响, 为飞机工程应用提供数据参考.

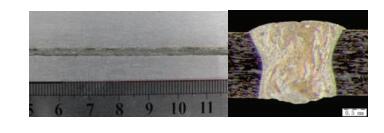

1 试验 1.1 试件材料与方法采用厚度为1.5 mm的轧制板材2060-T3铝锂合金作为试验材料, 直径为1.2 mm的ER4047焊丝作为填充焊丝, 它们的化学成分见表 1.试验前对试验材料分别进行NaOH溶液去氧化膜、HNO3溶液中和、清水清洗并烘干.采用正面和背面同时后侧氩保护气保护、正面前侧填丝激光对接焊接方法, 激光焊接方法示意图见图 1, 工艺参数为:激光功率2300 W, 焊接速度3.5 m/min, 送丝速度2 m/min, 保护气流量15 L/min.此时得到的对接接头焊缝外观成形及横截面如图 2, 焊缝无明显气孔及裂纹, 接头焊接质量良好.

| 表 1 2060铝锂合金及填充焊丝化学成分 Table 1 Chemical compositions of 2060 aluminium lithium alloy and filler wire (mass fraction, %) |

|

图 1 激光焊接示意 Figure 1 Schematic diagram of laser beam welding |

|

图 2 对接接头焊缝外观成形及横截面 Figure 2 Weld appearance and cross section of butt joint |

焊前材料处于T3热处理状态, 必须经过焊后热处理(PWHT)后才能进行服役, 热处理后的接头强度可与2060-T8母材进行比较, 后者可直接用于飞机蒙皮铆接结构, 后者的抗拉强度为501MPa[14].采用两组焊后热处理工艺:1)固溶500 ℃/1 h, 水淬处理, 随后时效165 ℃/20 h, 空冷(固溶+时效处理); 2)时效165 ℃/20 h, 空冷(时效处理).组别分别定义为A和B两组, 两组焊后热处理后的焊接接头抗拉强度分别为375 MPa和430 MPa, 分别是2060-T8母材的74.9%和85.8%, B组抗拉强度高于A组.

1.2 试验装置与条件为测定LBW结构的DFR值, 验证结构能否满足设计指标要求, 选择了A和B两组结构试件进行疲劳试验, DFR值的测定方法与试验步骤按照HB7110-1994《金属材料细节疲劳额定强度截止值(DFRcutoff)试验方法》[16]进行, 应力比R=0.06, 试验载荷波形为正弦波形.疲劳性能测试在美国MTS公司设计生产的疲劳试验机MTS-809进行, 加载方向与焊缝方向垂直, 正弦波加载, 频率10Hz, 试验件尺寸见图 3.试验件按照焊后热处理工艺分为2组, 每组9件.采用HITACHI S-3400N扫描电镜对两组结构的疲劳断口进行观察分析.

|

图 3 试验件尺寸示意 Figure 3 Schematic diagram of test piece size |

采用单点法研究细节疲劳额定强度值, 应力比R=0.06, 为满足特征寿命β=1.5×105~4×105区间, 需要选择一应力水平且有效值不少于5件.经摸索, 两个组别均选取最大应力σmax=110 MPa.

1.4 试验结果A组和B组分别进行9件的疲劳测试试验, 各试验件的疲劳寿命见表 2.两组结构断裂方式一样, 试验过程中, 所有试件均在焊趾处的热影响区首先开裂, 产生裂纹源, 此处为带有余高的焊缝和母材的连接位置, 应力集中最大见图 4.

| 表 2 两组焊后热处理下的LBW结构的疲劳寿命 Table 2 Fatigue life of LBW structure under two kinds of PWHTs |

|

图 4 疲劳试件断裂位置 Figure 4 Fracture position of fatigue specimen |

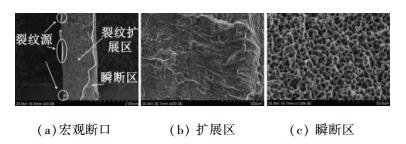

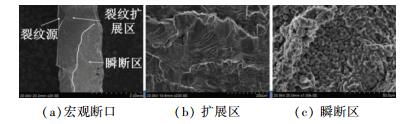

两组的疲劳断口形貌存在一定的异同点.宏观断口形貌如图 5(a)和图 6(a)所示, 疲劳断口均含有3个典型区域:疲劳源区、裂纹扩展区和瞬断区.疲劳源的形成与表面微观缺陷、焊缝成形等应力集中区域有密切关系, 因此同一组别的试件疲劳源数量也不尽相同.疲劳扩展区如图 5(b)和图 6(b), 其最重要的微观特征是一系列相互平行且略带弯曲的疲劳辉纹, 疲劳辉纹的宽度与扩展速率有关, 比较发现, A组的疲劳辉纹细密, 规律性较好; B组的规律性较差.瞬断区如图 5(c)和图 6(c), 其断口特征与静载拉伸的断口一致, 两组的瞬断区微观断裂机制不同, A组表现为微孔聚集型断裂, 断口上有许多微小韧窝存在; B组表现为沿晶断裂, 断口上分布大量晶粒.

|

图 5 A组疲劳断口形貌 Figure 5 Fatigue fracture morphology for Group A |

|

图 6 B组疲劳断口形貌 Figure 6 Fatigue fracture morphology for Group B |

经大量试验验证及实际统计资料, 由于加工精度、原始缺陷以及使用环境等因素的影响, 使得名义上一致的结构件在试验或使用过程中其疲劳寿命是一个呈双参数威布尔(Weibull)分布的随机变量[17], 其寿命的表达式见式(1).

| $ F\left( N \right) = 1- {\rm{exp}}[-{\left( {\frac{N}{\beta }} \right)^\alpha }]. $ | (1) |

式中:β为结构的特征寿命; α为形状参数, 决定着威布尔分布的分布密度曲线的形状; N为结构的疲劳寿命.

2.1.1 计算结构特征寿命β的点估计值通常情况不能确定所研究的结构件总体的特征寿命β, 而是对一个样本容量n的统计样本进行估计, Ni为第i件试件的寿命, 这里采用点估计.特征寿命的点估计值

| $ \hat \beta = {(\frac{1}{n}\sum\limits_{i = 1}^n {N_i^\alpha } )^{1/\alpha }}. $ | (2) |

对铝合金材料, 采用形状参数α=4;本试验中, n=9.

2.1.2 计算结构的可靠性寿命N95/95结构的可靠性寿命N95/95是在规定了可靠度、置信度后修正了试件与实际结构的差异之后的寿命值, 表达式如式(3)[16].

| $ {N_{95/95}} = \frac{{\hat \beta }}{{{S_T} \cdot {S_R} \cdot {S_C}}}. $ | (3) |

式中:标准试样的试样系数ST=1;铝合金的可靠性系数SR=2.1;置信度C=95%的置信度系数SC见表 3.本试验中, n=9, 选取SC=1.12.

| 表 3 置信度系数 Table 3 Confidence coefficient |

试验计算中, 细节疲劳额定强度DFR值的计算公式如式(4)[16]所示.

| $ \begin{array}{l} {\rm{DFR}}{值} = \\ \;0.94{\sigma _{{m_{_0}}}}/\left[{\left( {0.94{\sigma _{{m_{_0}}}}/{\sigma _{{\rm{max}}}}\cdot{S^{\left( {5-{\rm{lg}}\;{N_{95/95}}} \right)}}} \right.-\left( {0.47{S^{\left( {5-{\rm{lg}}\;{N_{95/95}}} \right)}} - 0.53} \right) - \\ \left( {0.028{\rm{ }}2{S^{\left( {5 - {\rm{lg}}\;{N_{95/95}}} \right)}} + 0.031{\rm{ }}8} \right)} \right]. \end{array} $ | (4) |

式中:铝合金的S-N曲线斜度参量S=2, 破坏应力σm0=310 MPa.

2.2 试验DFR值测定结果经依次计算特征寿命β、可靠性寿命N95/95和DFR值, 两组试件的试验DFR值见表 4.

| 表 4 试验测定DFR值结果 Table 4 Results of test DFR value |

从表 4可以看出, 对于激光焊接结构, 采用固溶+时效处理(A组)的特征寿命、可靠性寿命和细节疲劳额定强度比时效处理(B组)的均略高, 但相差不大.

3 理论DFR值计算由式(3)、(4)可知, 特征寿命直接影响可靠性寿命和DFR值的精确性, 故对特征寿命的分析显得十分重要.而由式(2)可知, 特征寿命不仅依赖于疲劳寿命N, 而且依赖于形状参数α, 因此形状参数的理论值是影响后续计算结果的主要因素, 本节采用统计学分析方法对形状参数α的理论值进行计算分析.

对式(1)移项后两次取自然对数得到式(5).

| $ {\rm{ln \;ln}}\frac{1}{{1-F\left( N \right)}} = \alpha {\rm{ln}}\;N-\alpha {\rm{ln}}\;\beta . $ | (5) |

令

| $ y = kx{\rm{ }} + b. $ | (6) |

利用Origin软件采用最小二乘法进行线性拟合, 便可以求出线性系数k和b, 从而计算出威布尔分布参数α和β.

按照上述方法先对试件的疲劳寿命数据进行拟合, 结果如表 5、6所示.

| 表 5 A组疲劳寿命、破坏率及其换算 Table 5 Fatigue life, failure probability, conversion for A |

| 表 6 B组疲劳寿命、破坏率及其换算 Table 6 Fatigue life, failure probability, conversion for B |

对表 5的A组疲劳寿命数据进行线性拟合, 得到k=1.923 59, b=-24.196 85, 线性相关系数r=0.751 17.查阅相关系数检验表, 当n-2=7且置信度为95%时, 相关系数ra=0.666, r > ra, 因此满足双参数威布尔分布.求得此时的威布尔分布参数:形状参数αA=1.92, 特征寿命βA=290 397.此时分布函数为

对表 6的B组疲劳寿命数据进行线性拟合, 得到k=2.384 02, b=-29.680 35, 线性相关系数r=0.900 87.查阅相关系数检验表, 当n-2=7且置信度为95%时, 相关系数ra=0.666, r > ra, 因此满足双参数威布尔分布.求得此时的威布尔分布参数:形状参数αB=2.38, 特征寿命βB=255 175.此时分布函数为

将形状系数αA、αB和特征寿命βA、βB分别带入到式(3)和式(4), 获得的可靠性寿命N95/95和DFR值如表 7所示.可以看出, 两组理论计算的形状参数α均比标准中给出的α=4小.

| 表 7 理论DFR值计算结果 Table 7 Calculation results of theoretical DFR value |

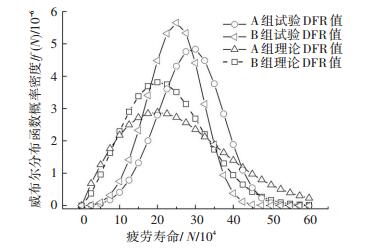

将试验测定DFR值与理论计算DFR值进行对比分析见表 8.图 7为A组和B组疲劳寿命的威布尔分布函数概率密度的试验和理论曲线.

| 表 8 试验测定DFR值与理论计算DFR值对比 Table 8 Contrast between test and theoretical DFR value |

|

图 7 两组疲劳寿命的威布尔分布函数概率密度 Figure 7 Weibull distribution function probability density for two groups of fatigue life |

对比后发现如下结论:

1) 由表 8看出, 理论计算DFR值与试验测定DFR值基本相当, 且理论计算DFR值相对保守;

2) 对于LBW结构, 在相同焊接工艺参数下采用焊后固溶+时效热处理的疲劳性能略优于焊后时效热处理;

3) 由图 7看出, 两组LBW结构疲劳寿命都可以用双参数威布尔分布来描述, 理论DFR值的概率密度曲线形态比试验DFR值更宽, 疲劳寿命的分散性更大.

5 结论1) 针对机身壁板铝锂合金2060-T3激光焊接结构, 相比于焊后固溶+时效热处理, 采用焊后时效热处理的激光焊接结构具有较高的静载拉伸强度, 同时也可以保证较高的疲劳性能, 所以该结构适合采用焊后时效165 ℃/20 h热处理工艺.

2) 分别采用试验测定和统计学理论计算两种方法确定了该结构DFR值, 结果表明理论分析能够较好地还原威布尔分布的形状参数, 验证了统计学理论分析方法的工程适用性, 为机身壁板LBW结构的DFR值测定提供了参考依据.

| [1] |

郑晓玲. 民机结构耐久性与损伤容限设计手册(上册)疲劳设计与分析[M]. 北京: 航空工业出版社, 2003: 1. ZHENG Xiaoling. Handbook of civil aircraft structural durability and damage tolerance design.Fatigue design and analysis (Vol.1)[M]. Beijing: Aviation Industry Press, 2003: 1. |

| [2] |

张志楠, 王新波, 谭申刚. 机翼壁板斜搭接结构DFR值试验测定及理论计算[J]. 工程力学, 2016, 33(6): 230. ZHANG Zhinan, WANG Xinbo, TAN Shen'gang. DFR value testing and theoretical calculation on scarfed lap joint of airfoil[J]. Engineering Mechanics, 2016, 33(6): 230. DOI:10.6052/j.issn.1000-4750.2014.10.0891 |

| [3] |

陈滨琦, 曾建江, 王一丁, 童明波. DFR法在结构疲劳优化设计中的应用[J]. 航空学报, 2013, 34(5): 1122. CHEN Binqi, ZENG Jianjiang, WANG Yiding, TONG Mingbo. Application of DFR method to optimal fatigue design of structures[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(5): 1122. DOI:10.7527/S1000-6893.2013.0201 |

| [4] |

董彦民, 刘文珽. 典型壁板连接件DFR值试验测定[J]. 工程力学, 2012, 29(11): 355. DONG Yanmin, LIU Wenting. The DFR value testing on the typical panel lap joints[J]. Engineering Mechanics, 2012, 29(11): 355. DOI:10.6052/j.issn.1000-4750.2010.09.0657 |

| [5] |

黄啸, 刘建中, 马少俊, 胡本润. 细节疲劳额定强度计算参量取值敏感性研究[J]. 航空学报, 2012, 33(5): 863-870. HUANG Xiao, LIU Jianzhong, MA Shaojun, HU Benrun. Sensitivity analysis of the parameters in detail fatigue rating equation[J]. Acta Aeronautica et Astronautica Sinica, 2012, 33(5): 863. |

| [6] |

邱惠中, 吴志红. 国外航天材料的新进展[J]. 宇航材料工艺, 1997, 27(4): 5. QIU Huizhong, WU Zhihong. Development of aerospace materials abroad[J]. Hot Working Technology, 1997, 27(4): 5. |

| [7] |

LEQUEU P. Aluminum[J]. Advanced Materials & Processes, 2008, 166(2): 47. |

| [8] |

陈亚莉. 铝合金在航空领域中的应用[J]. 有色金属加工, 2003, 32(2): 11. Ya li. Application of aluminum alloys to aircraft[J]. Nonferrous Metals Processing, 2003, 32(2): 11. DOI:10.3969/j.issn.1671-6795.2003.02.003 |

| [9] |

PACCHIONE M, TELGKAMP J.Challenges of the metallic fuselage[C]//25th International Congress of the Aeronautical Sciences.Hamburg, Germany, 2006: 1

|

| [10] |

许飞, 陈俐, 巩水利, 李晓延, 杨璟. 铝锂合金激光填丝焊接接头组织性能研究[J]. 稀有金属材料与工程, 2011, 40(10): 1775. XU Fei, CHEN Li, GONG Shuili, LI Xiaoyan, YANG Jing. Microstructure and mechanical properties of Al-Li alloy by laser welding with filler wire[J]. Rare Metal Materials and Engineering, 2011, 40(10): 1775. |

| [11] |

林凯莉, 杨武雄, 吕俊霞, 肖荣诗. 2198-T851铝锂合金激光焊接工艺研究[J]. 中国激光, 2014, 41(1): O1O3007-1. LIN Kaili, YANG Wuxiong, LV Junxia, XIAO Rongshi. Laser beam welding study of 2198-T851 aluminum-lithium alloy[J]. Chinese Journal of Lasers, 2014, 41(1): O1O3007-1. DOI:10.3788/CJL201441.0103007 |

| [12] |

庄蕾.1420铝锂合金激光焊接工艺和接头组织性能研究[D].大连: 大连交通大学, 2005: 35 ZHUANG Lei.Research on the microstructures and properties of laser welding joint for 1420 aluminium-lithium alloy[D].Dalian: Dalian Jiaotong University, 2005: 35 |

| [13] |

林凯莉.2198铝锂合金激光焊接工艺及接头组织性能研究[D].北京: 北京工业大学, 2015: 40 LIN Kaili.Microstructures and mechanical properties of laser beam welded 2198 aluminum lithium alloy[D].Beijing: Beijing University of Technology, 2015: 40 |

| [14] |

张澐龙.铝锂合金机身壁板结构激光焊接特性研究[D].哈尔滨: 哈尔滨工业大学, 2013: 1 ZHANG Yunlong.Study on the characteristics of laser beam welding for aluminum-lithium alloy fuselage panel[D].Harbin: Harbin Institute of Technology, 2013: 1 |

| [15] |

安娜, 张心怡, 王启明, 杨武雄, 肖荣诗. 2060铝锂合金光纤激光填丝焊接工艺研究[J]. 中国激光, 2014, 41(10): 1003009. N a, ZHANG Xinyi, WANG Qiming, YANG Wuxiong, XIAO Rongshi. Fiber laser welding of 2060 aluminum-lithium alloy with filler wire[J]. Chinese Journal of Lasers, 2014, 41(10): 1003009-1. DOI:10.3788/CJL201441.1003009 |

| [16] |

金属材料细节疲劳额定强度截止值(DFRcutoff)试验方法: HB7110-94[S].中国航空工业总公司, 1995

|

| [17] |

林富甲. 结构可靠性[M]. 西安: 西北工业大学出版社, 1991: 34. LIN Fujia. Structure reliability[M]. Xi'an: Northwestern Polytechnical University Press, 1991: 34. |

2018, Vol. 50

2018, Vol. 50