2. 合肥工业大学 工业与装备技术研究院,合肥 230009

2. Institute of Industry & Equipment Technology, Hefei University of Technology, Hefei 230009, China

多楔轮作为一种重要的机械转动零件,具有结构简单、传动平稳、噪声小、能缓冲吸振并起过载保护作用等特点,因此广泛应用机械传动系统.而多楔轮良好的机械性能是保证机械传动系统的整体性能及使用寿命.故对其成形制造工艺提出了较高的要求.

传统多楔轮加工方式主要以采用铸造、锻造工艺为主[1].传统加工方式生产的多楔轮缺陷多,如铸造成形多楔轮具有缩孔、缩松等缺陷,锻造成形多楔轮金属流线不连续及材料利用率低,亟需开发新的成形工艺.旋压成形属于连续、逐点的塑性变形,能够有效保证零件精度和性能[2],因而适用于多楔轮的高性能成形制造.国内主要有万里翔、张美君等[3-6]对于此工艺进行了前期研究,吴玉程[4]针对双凸筋多楔轮旋压裂缝以及飞边等缺陷产生机理进行了研究.沈国章[5]以某常规双凸筋多楔轮结合神经网络得出旋压最优工艺参数.万里翔[6]以某原始板厚3.5 mm双凸筋多楔轮为研究对象总结了这类常规多楔轮成形过程中工艺参数设定.以上研究多针对常规双凸筋多楔轮进行旋轮设计、成形工艺参数的优化,为此本文对此类中间需局部从3.0 mm增厚至6.9 mm带横向外凸筋的三凸筋多楔轮进行研究.本文通过有限元分析软件SIMUFACT对这一带横向外凸筋多楔轮旋压成形过程进行有限元模拟,分析旋压各道次中金属的塑性流动规律,总结进给速度、摩擦系数对其凸筋成形的影响规律,在正交试验的基础上优化旋压成形的最优参数,并在多工位旋压机上进行物理试验,验证基于灰色系统理论获得的最优工艺方案.

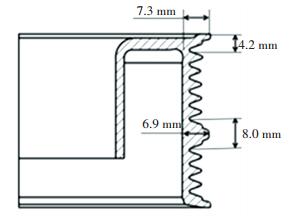

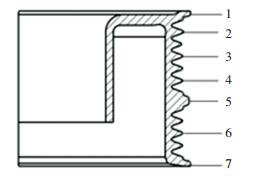

1 多楔轮旋压成形工艺分析 1.1 零件结构特征及成形工艺图 1为带横向外凸筋多楔轮剖面图,该零件具有多凸筋,整体壁厚分布不均且需整体成形三凸筋与齿形区域.根据其需整体成形三凸筋及三凸筋厚度为初始板厚2~3倍,制定出相应旋压成形方案.零件旋压成形方案中模具工艺参数设计及旋压道次设定都影响零件整体成形质量,设计模具工艺参数不匹配将导致:上下凸筋充填饱满,中凸筋充填不饱满或三凸筋整体充填不饱满;上凸筋下侧内圆弧处出现折叠导致微裂纹;上下端面飞边过多材料利用率低等缺陷.

|

图 1 带横向外凸筋多楔轮剖面 Figure 1 Profile of MWBP with transverse outer ribs |

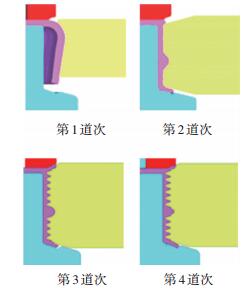

旋压成形该带横向外凸筋多楔轮属于特种旋压技术,利用一道次旋弯轮使金属边增厚边聚料,使预制板坯材料转移到旋轮过渡圆型槽,板坯整体成形为过渡圆弧状.针对多楔轮具有需整体成形三凸筋难点采用3道次旋压成形工艺. 2道次成形上下凸筋和预成形横向外凸筋,3道次成形横向外凸筋和预成形齿形,4道次整形三凸筋及齿形.该旋压成形工艺其所得多楔轮金属分布更加均匀,尤其在于凸筋处,可以避免冲压拉深,造成的凸筋欠料,减少机械加工余量,降低成本.

1.3 旋轮设计多楔轮零件旋压成形工艺常采用的旋轮设计方法,为采用旋弯轮进行聚料及局部增厚,在针对目标零件旋弯轮设计时考虑需整体成形三凸筋部位,过渡圆弧设计在旋轮中上部.过渡圆弧大小根据经验公式(见式(1))确定:

| $ {r_0} = \left( {2\sim 4} \right){t_0}. $ | (1) |

结合经验公式并经过多次模拟优化最终确定r0为9 mm,过渡圆弧型线倾角为78°.

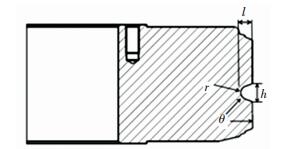

针对带较高横向外凸筋的多楔轮需整体成形三凸筋且凸筋部位难成形的问题,设计旋轮时采用多道次成形目标凸筋.而旋轮设计难点主要为型槽设计. 图 2为所用旋平轮局部示意,底部有一半径为r的圆弧面将上、下端面连接起来,有助于金属向下流动,型槽高度h,深度为l,上下倾角相等为θ.

|

图 2 旋平轮示意 Figure 2 Diagram of flattening roller |

由最终成形目标件中凸筋和型槽截面积相等可得出r、l、h、θ、S凸筋间的函数关系为

| $ S = \frac{l}{2}\left[ {{\rm{h}} + \left( {l - r} \right)\left( {\cot \theta + \cot \theta } \right)} \right] \times \left( {l - r} \right) + \frac{l}{2}{\rm{ \mathsf{ π} }}{r^2}. $ | (2) |

目标零件第2道次旋平成形时,型槽上下θ倾角为122 °成形效果最佳,由于各道次型槽充填凸筋程度不同,选取l=2.8 mm~3.5 mm,r=0.6 mm~3.0 mm.根据公式可求出各道次所需旋轮局部参数见表 1.

| 表 1 旋轮局部参数 Table 1 Roller section parameters |

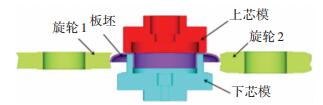

采用SIMUFACT有限元分析软件对多楔轮旋压成形过程进行数值模拟[7-8],且各个旋压道次有限元模拟的变形历史相互遗传.选取牌号为AISI-1008厚度3.0 mm的圆形预制板坯.旋轮与圆形板坯之间设定为库伦摩擦,摩擦系数取0.05~0.2,各道次旋轮径向进给速度取2 mm/s~6 mm/s,上下芯模转速为200 Rpm~400 Rpm.板坯与芯模为恒定温度20 ℃,上下芯模与圆形板坯之间设置摩擦系数0.3.设置上下芯模带动圆形板坯做自转,旋轮作径向进给运动.圆形板坯为变形体采用环状六面体网格划分,网格尺寸为网格尺寸6.50 mm×0.66 mm×0.70 mm,网格总数约为35 000,网格自适应细化等级为2级,具体有限元模型如图 3所示.

|

图 3 旋压成形有限元模型 Figure 3 Finite element model of spinning forming |

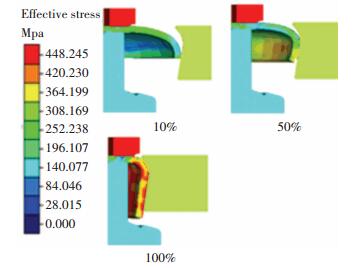

图 4所示为1道次旋压成形过程应力分布图.在成形前期可以看出预制板坯外缘紧贴旋轮外表面,此阶段板坯金属以弹塑性变形为主[9].在成形中期过程中旋弯轮径向进给先作用于板坯,圆形板坯金属受到旋弯轮径向压应力的作用发生形变,从而金属发生轴向、切向的流动,随着塑性变形累积,板坯轴向长度增大,周向长度缩小,逐渐贴模形成圆弧状结构,该阶段的等效应力值呈逐渐增大趋势,主要变形区域逐渐扩大.在成形末期,变形区域金属径向变形剧烈,表明在变形区域金属在旋弯轮的两向压应力作用下,受挤压变形金属增多,参与径向形变的金属也增多,最终板坯与旋弯轮完全贴模从而使板坯达到整体增厚效果.

|

图 4 第1道次旋压成形应力分布 Figure 4 Stress distribution of the 1st step spinning forming |

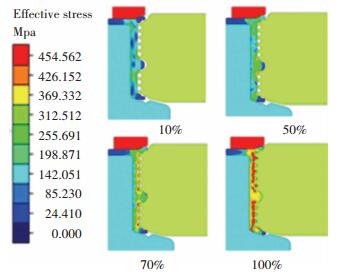

图 5所示为2道次旋压成形过程应力分布图. 1道次旋弯成形后,采用旋压增厚平轮径向进给进行第2道次贴模工步,以成形上凸缘结构及横向外凸筋.在成形前期,旋轮径向进给先作用过渡圆弧使过渡圆弧变形区金属发生轴向流动.在成形中期,板坯由过渡圆弧状变形为平面状,变形区金属累积在需成形横向外凸筋上端,旋平轮继续径向进给,板坯受径向压力作用与下芯模贴模,金属发生轴向流动成形上下凸筋,凸筋上端处金属向下流动预成形凸筋,在该阶段的等效应力值逐渐增大,主要变形区域逐渐扩大.在成形后期,增厚旋轮达到预先设定位置,横向凸筋及上下凸筋完整成形.

|

图 5 第2道次旋压成形旋压成形应力分布 Figure 5 Stress distribution of the 2nd steps spinning forming |

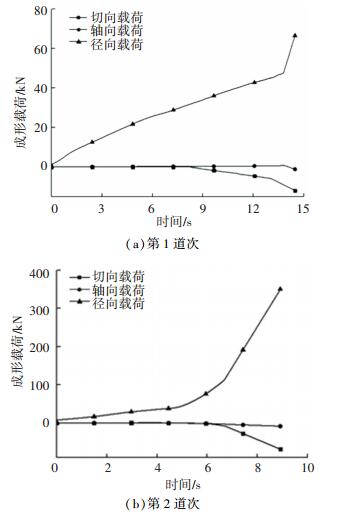

第1、2道次旋压成形过程中各向载荷分量随时间的变化规律见图 6.对比各道次载荷数据可以看出第1道次各向载荷数据整体小于第2道次,而从各个道次数据可以看出旋轮在整个成形中受到的径向力最大、切向力次之,轴向力最小,第1道次径向力最大值约为68.9 kN,第2道次径向力最大值约为359.4 kN.第2道次旋压成形过程中,由于旋轮始终保持径向进给运行,因此径向载荷随着旋轮与板坯的贴模程度保持上升趋势,5 s为2道次旋弯成形过程中时间节点,此时金属与旋平轮完整贴模,导致各向载荷发生明显变化.在7 s~9 s旋轮与板坯完全贴模,各向载荷表现为急剧上升.第1道次旋压成形各向载荷变化情况与2道次载荷变化基本相同.

|

图 6 第1、2道次旋压成形过程各向载荷变化 Figure 6 Different load distribution of the 1st and 2nd steps spinning forming |

带横向外凸筋多楔带轮旋压成形工步较多,若采用传统的有限元3D建模方法进行第3、4道次进行有限元分析,其单个有限元分析将超过100个小时,为减少分析时间,因此可采用1/180有限元模型进行后续第3、4道次旋压成形模拟.

图 7所示为第3道次预成形齿过程图.在成形前期可以看出旋轮中间凹槽部位先作用于板坯,使凹槽部位金属向内流动继续充填凸筋.在成形中期过程中预旋齿轮齿形区域作用于整个板坯,此时金属沿径向流动发生急剧变形且成齿区流动速度较快,逐渐成形齿区.在成形后期,预旋齿轮与板坯完全贴模,此时齿形区域应力值最大. 图 8所示为第4道次终成形齿过程图.该道次终旋齿过程为凸筋部位和齿形部位部位整形过程,在预成形齿成形基础上对成形金属进行精整形,达到零件尺寸要求.

|

图 7 第3道次旋压成形应力分布 Figure 7 Stress distribution of the 3rd steps spinning forming |

|

图 8 第4道次旋压成形应力分布 Figure 8 Stress distribution of the 4th steps spinning forming |

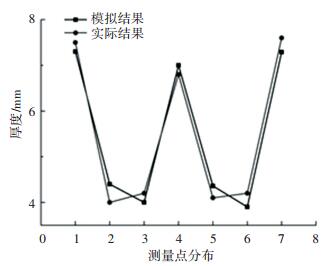

基于零件4道次旋压成形过程进行了有限元模拟,并针对第4道次旋压成形有限元模拟结果进行了实验对比验证,在如图 9所示的试样表面轮廓特征点处测量有限元模拟和实验获得的成形厚度值,获得如图 10所示厚度分布对比图,分析表明有限元模拟结果与零件实际误差值4.28%,证明了有限元模拟结果的可靠性.

|

图 9 4道次试样表面测量点 Figure 9 Mesured points of the 4th steps spinning forming part |

|

图 10 模拟与试验厚度对比 Figure 10 Comparison the thickness of simulation and test |

基于实际生产经验及相关多楔轮零件旋压设计手册[11]确定带横向外凸筋多楔轮4道次旋压成形过程中旋压成形工艺参数,其中旋轮进给速度为2 mm/s~6 mm/s, 芯轴转速200 r/min~400 r/min,摩擦系数0.05~0.2.

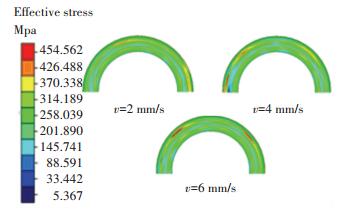

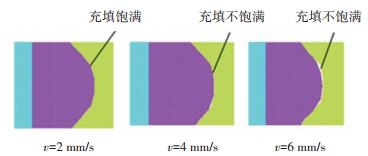

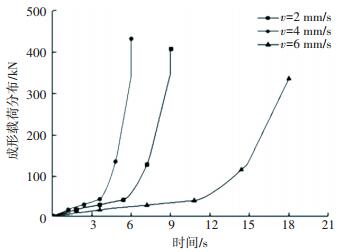

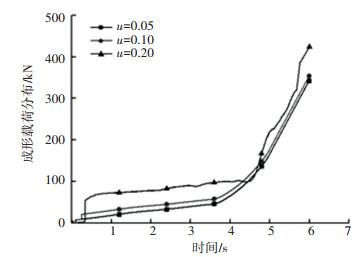

2.4.1 旋轮进给速度对多楔轮旋压成形的影响旋轮进给速度是旋压成形工艺调试中最为关键的工艺参数之一.由于第2道次旋压成形过程中凸筋部位增厚程度明显,侧壁板坯由3.0 mm整体增厚到3.4 mm,凸筋部位局部增厚至6.9 mm.因而以第2道次旋压成形为例,分别模拟了旋轮进给速度2 mm/s、4 mm/s、6 mm/s时的第2道次旋压成形情况.从图 11中可以看出在上芯模与圆形板坯接触处为局部加载,存在明显的应力集中.从图 12可以看出随着旋轮进给速度增大,金属各向流动不充分,横向外凸筋的充填程度呈现下降趋势.从图 13可以看出随着旋轮进给速度的增大,旋轮径向成形载荷呈现增大趋势.所以在较小的旋轮进给速度能够有效提高凸筋的充填程度和降低各向成形载荷.

|

图 11 不同旋轮进给速度下板坯应力场分布 Figure 11 Stress field distribution under different roller speeds |

|

图 12 不同旋轮进给速度下的凸筋充填情况 Figure 12 Filling quality of ribs under different roller speeds |

|

图 13 不同旋轮进给速度下的成形载荷变化情况 Figure 13 Forming load distribution under different roller speeds |

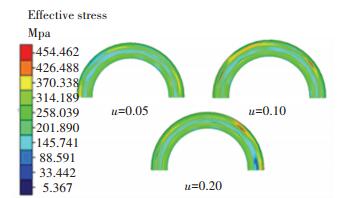

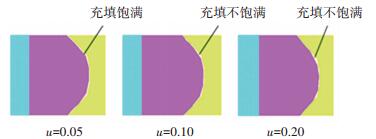

在第2道次旋压成形过程中,由于上下芯模紧贴预制坯, 有必要考虑摩擦对旋压成形过程的影响,分别模拟了摩擦系数为0.05、0.10、0.20时的旋压成形情况.从图 14可看出随着摩擦系数的增大,应力集中区呈现扩大趋势.从图 15可看出随着摩擦系数的增大,阻碍了金属流动,横向外凸筋充填程度呈现下降趋势.从图 16可看出由于摩擦系数的增大,零件的成形最大载荷也随之增大.因此在旋压过程中加入适当乳化液等润滑剂有利于减小摩擦,提高凸筋的充填程度和降低各向成形载荷.

|

图 14 不同摩擦系数下的应力场分布 Figure 14 Stress field distribution under different friction |

|

图 15 不同摩擦系数下的凸筋充填情况 Figure 15 Filling quality of ribs under different friction |

|

图 16 不同摩擦系数下的成形载荷变化情况 Figure 16 Forming load distribution under different friction |

由以上分析可知带横向外凸筋多楔轮的4道次旋压成形是多参数、多因素的的复杂成形过程,因而旋压成形工艺参数的匹配对提高零件成形质量有至关重要的作用.

2.5.1 正交试验设计以零件第2道次旋压成形过程中旋轮径向进给速度、摩擦系数、芯模转速为自变量,以最大成形载荷和凸筋整体充填程度为目标函数,制定3因素3水平正交试验表L9(34),建立正交试验方案.根据正交实验方案进行第2道次旋压成形9次有限元模拟,获得正交试验自变量和最大成形载荷和凸筋整体充填程度的目标函数结果见表 2.

| 表 2 三因素三水平正交试验表 Table 2 Orthogonal test table of three factors and three levels |

灰色系统理论[12-15]的重点在于求出每个单目标与工艺参数之间的关联系数,以及考虑权重的目标函数的关联度,关联度最大值所对应的工艺参数即为最优工艺方案.初始基准数据为X0{350.8,100},将表 1数据代入式(1),得到目标函数灰色关联系数见表 2.该多楔轮多道次旋压成形方案是在保证横向外凸筋端部平整,零件不出现起皱、裂纹等缺陷,尽可能保证凸筋充填程度和降低最大成形载荷.本文认为最大载荷、凸筋充填程度这两个目标函数设计权重相等.根据式(2)得到目标函数的关联度表 2.

| $ \begin{array}{l} \xi \left( {{x_i}\left( k \right), {x_0}\left( k \right)} \right) = \\ \frac{{\mathop {\min }\limits_i \mathop {\min |}\limits_k {x_i}\left( k \right) - {x_0}\left( k \right)| + \rho \mathop {\max }\limits_i \mathop {\max }\limits_j |{x_i}\left( k \right) - {x_0}\left( k \right)}}{{|{x_i}\left( k \right) - {x_0}\left( k \right)| + \rho \mathop {\max }\limits_i \mathop {\max }\limits_j |{x_i}\left( k \right) - {x_0}\left( k \right)}}. \end{array} $ | (1) |

式中ρ为分辨系数,一般取0.5.

| $ \gamma ({X_i}, {X_0}) = \frac{1}{n}\mathop \sum \limits_{k = 1}^n \lambda \xi ({x_i}\left( k \right), {x_0}\left( k \right)). $ | (2) |

式中λk为权重,式中取0.5.

基于灰色理论表明目标函数对应关联度越大越接近最佳参数.计算各成形参数平均关联度见表 3.数据表明,旋轮进给速度2 mm/s, 摩擦因子0. 05,芯模转速200 Rpm,它们关联度最大为一组最优旋压成形设备工艺参数.

| 表 3 目标函数的灰色关联系数及灰色关联度 Table 3 Grey relational coefficient and grey relational grade of objective function |

| 表 4 自变量对目标函数的平均关联度 Table 4 Average correlation of independent variable to objective function |

在各道次旋压成形过程中第2道次板坯凸筋增厚程度最为显著,金属塑性变形程度大,具有一定的代表性.所以在确定第2道次最优参数后可继续进行第1、3和4道次优化模拟,在进行其余道次优化时已优化道次取最优参数.从图 17可以看出第1~4道次成形效果良好,横向凸筋成形高度达到6.9 mm,且齿形区域充填饱满,外缘形状达到了所设计要求.

|

图 17 第1至第4道次旋压成形效果 Figure 17 Forming results of the 1st step to the 4th step |

在CDC-S100E/R4多工位旋压机上进行带横向外凸筋多楔轮旋压成形试验. 图 18是初始预制板坯图,图 19是经过4道次旋压最终成形的带横向外凸筋多楔轮.从图中可看出零件整体端面成形质量良好,无明显毛刺、折叠、飞边等缺陷.横向凸筋成形高度达到6.9 mm,且齿形区域整体成形后高度为4.25 mm,外缘形状达到了所设计要求.试验与优化模拟结果基本一致.

|

图 18 预制拉深板坯样件 Figure 18 Diagram of preformed drawing blank |

|

图 19 带横向外凸筋多楔轮 Figure 19 Multi-wedge belt pulley with transverse outer ribs |

1) 带横向外凸筋多楔轮的旋压成形过程由4个阶段组成:一道次旋弯成形过程,旋弯轮径向进给作用于板坯直至完全贴模,板坯发生塑性变形成圆弧状达到整体增厚效果. 2道次旋平成形过程,板坯由过渡圆弧状变形为平面状,金属发生轴向流动成形上下凸筋,中间凸筋上端处金属向下流动预成形凸筋.进而进行第3、4道次预旋齿、终旋齿过程,完成三凸筋的整形和多楔轮齿形部位成形.

2) 通过分析不同工艺参数对多楔轮成形过程的影响表明:在较小的旋轮径向进给速度和摩擦条件下有利于提高凸筋整体充填程度,保证零件成形完整性和降低成形载荷,提高零件整体成形质量.

3) 基于灰色系统理论,选取最大成形载荷、凸筋充填程度为目标函数,获得旋轮进给速度为2 mm/s、摩擦系数0.05、主轴转速200 Rpm为多目标优化后成形工艺参数最佳组合,并通过数值模拟和试验进行验证,成功将初始板坯由3.0 mm整体增厚到3.4 mm,凸筋部位增厚到6.9 mm,提高了零件的整体成形质量.

| [1] |

张涛. 旋压成形工艺[M]. 北京: 化学工业出版社, 2009. ZHANG Tao. The spinning forming process[M]. Beijing: Chemical Industry Press, 2009. |

| [2] |

赵云豪, 李彦利. 旋压技术与应用[M]. 北京: 机械工业出版社, 2007. ZHAO Yunhao, LI Yanli. The technology and application of spinning[M]. Beijing: China Machine Press, 2007. |

| [3] |

张美君, 刘福贺. 铝合金多楔带轮旋压成形数值分析与试验研究[J]. 锻压技术, 2015, 40(2): 79-86. ZHANG Meijun, LIU Fuhe. Numerical analysis and experimental study on spinning forming of Al alloy multiple V-groove pulley[J]. Forging & Stamping Technology, 2015, 40(2): 79-86. |

| [4] |

吴玉程, 夏冲冲, 李明. 多楔带轮旋压成形工艺及缺陷分析[J]. 塑性工程学报, 2016, 23(5): 57. WU Yucheng, XIA Chongchong, LI Ming. Analysis of spinning process and defects for muli-wedge belt pulley[J]. Journal of Plasticity Engineering, 2016, 23(5): 57. DOI:10.3969/j.issn.1007-2012.2016.05.010 |

| [5] |

沈国章.皮带轮轮毂旋压成形中变形稳定性研究[D].合肥: 合肥工业大学, 2014 SHEN Guozhang.Study on the stability of forming mechanism in boss forming of cylinder of belt pulley[D].Hefei: Hefei University of Technology, 2010 http://cdmd.cnki.com.cn/Article/CDMD-10359-1015567652.htm |

| [6] |

万里翔, 郑帮智, 上官文斌, 等. 发动机附件多楔带轮旋压成形仿真方法[J]. 华南理工大学学报, 2016, 44(3): 81. WAN Lixiang, ZHENG Bangzhi, SHANGGUAN Wenbin. Simulation method of spinning forming of multi-wedge belt wheel as engine accessory[J]. Journal of South China University of Technology, 2016, 44(3): 81. DOI:10.3969/j.issn.1000-565X.2016.03.012 |

| [7] |

Pasoli M A, Abdullah A, Farzin M, et al. Influence of ultrasonic vibrations on tubes spinning process[J]. Journal of Materials Processing Technology, 2012, 212: 1443. DOI:10.1016/j.jmatprotec.2012.02.006 |

| [8] |

张晋辉, 詹梅, 杨合, 等. 工艺参数对剪切旋压旋压力和壁厚差的影响[J]. 材料科学与工艺, 2007, 15(2): 182. ZHANG Jinhui, ZHAN Mei, YANG He, et al. Influence of process parameters on spinning force and wall thickness difference of shear spinning[J]. Materials Science and Technology, 2007, 15(2): 182. DOI:10.3969/j.issn.1005-0299.2007.02.009 |

| [9] |

吕新宇.剪切旋压的理论解析与弹塑性有限元模拟[D].沈阳: 中国科学院金属研究所, 2006 LV Xinyu.Study on elastic and plastic finite element simulation of shear spinning[D].Shenyang: Institute of Metal Research, Chinese Academy of Science, 2006 http://www.irgrid.ac.cn/handle/1471x/638968 |

| [10] |

KAWAI K, YANG L N, KUDO H. A flexible shear spinning of truncated conical shells with a general-purpose mandrel[J]. Journal of Materials Processing Technology, 2001, 113(2): 28. |

| [11] |

王成和, 刘克璋, 周路. 旋压技术[M]. 1版. 福州: 福建科学技术出版社, 2017: 709. WANG Chenghe, LIU Kezhang, Zhou Lu. Spinning technology[M]. The 1st. Fuzhou: Fujian Science and Technology Press, 2017: 709. |

| [12] |

田野, 薛克敏, 孙大智, 等. 涡旋盘背压成形工艺研究[J]. 机械工程学报, 2015, 51(16): 143. Tian Ye, Xue Kemin, Sun Dazhi, et al. Study on back pressure forming process of scroll[J]. Journal of Mechanical Engineering, 2015, 51(16): 143. DOI:10.3901/JME.2015.16.143 |

| [13] |

高立, 樊文欣, 马学军, 等. 基于RBF神经网络的强力旋压连杆衬套成形质量预测研究[J]. 锻压技术, 2015, 40(9): 134. GAO Li, FAN Wenxin, MA Xuejun, et al. Study on forming quality prediction of connecting rod bushing by power spinning forming based on RBF neural network[J]. Forging & Stamping Technology, 2015, 40(9): 134. |

| [14] |

BARTNICKI J. The distributions of wall-thickness of hollowed parts in rolling extrusion process[J]. Archives of Metallurgy and Materials, 2009(2): 104. |

| [15] |

孔炎, 薛克敏, 李萍, 等. 基于正交试验和灰色系统理论的高强钢厚板折弯优化成形模拟及实验[J]. 塑性工程学报, 2014, 24(5): 11. Kong Yan, Xue Kemin, Li Ping, et al. Optimized simulation and experiment on high-strength thick steel plate bending based on orthogonal test and grey system theory[J]. Journal of Plasticity Engineering, 2014, 24(5): 11. DOI:10.3969/j.issn.1007.2012.2014.05.003 |

2018, Vol. 50

2018, Vol. 50