冷弯型钢的问世开拓了借助优化截面形状来提高材料利用率的途径,凭借其高效、经济的特性在钢结构工程中得到广泛应用[1-3].相比普通钢结构,冷弯薄壁型钢具有用钢量少、质量轻、抗震性能好、惯性矩大等优点[4].

冷弯薄壁型钢壁厚较薄,加工工艺特点使得屈服强度与极限强度的差距减小.同时,锈蚀冷弯薄壁型钢表面不规则的锈坑,容易引起应力集中[5-6].不同锈蚀状况,造成锈蚀钢结构构件的静力性能、动力性能及破坏机理存在很大差异[7-9],因此研究锈蚀对材料力学性能的影响是基础.

目前开展的锈损钢结构性能退化机理与评定方法的研究都是针对普通钢结构,对锈损冷弯薄壁钢结构开展的研究很少,仅对其材料力学性能进行了定性阐述,还未能给出锈损冷弯薄壁型钢力学性能与腐蚀程度的函数关系[10].本文选用工业环境下服役9 a的冷弯薄壁C型檩条为对象,研究不同锈蚀程度、类型对其力学性能的影响.在此基础上,建立了锈损冷弯薄壁型钢材的本构模型.

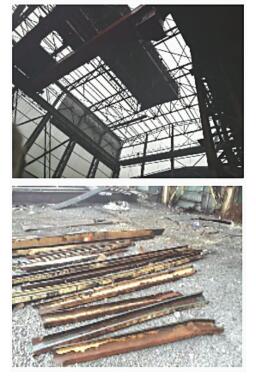

1 试件来源与锈损程度评定 1.1 锈损试件来源以工业环境下服役9 a的220 mm×70 mm×20 mm×3 mm冷弯薄壁C型屋面钢檩条为对象(图 1),并按不同锈蚀程度、类型从腹板截取标准试件.对其先用机械方法除去表面腐蚀产物,后将标准试件浸入体积比为12%盐酸溶液20 min后取出,用钢丝球刷洗附着试件表面的腐蚀产物,最后用氢氧化钙溶液清洗表面残留,并用清水冲洗擦干(图 2).标准试件尺寸见图 3.

|

图 1 试件来源 Figure 1 Source of the specimen |

|

图 2 除锈后试件表面 Figure 2 Surface after rust removal |

|

图 3 标准试件尺寸(mm) Figure 3 Standard specimen size(mm) |

因锈蚀基本集中在檩条外侧,而其内侧基本未锈.故本文借助ST400三维非接触式表面形貌仪仅采集试件锈蚀面形貌, 试件锈蚀面形貌采集结果见图 4.

|

图 4 三维表面形貌扫描 Figure 4 3D surface topography scan |

由于表面涂层失效状况以及摆放位置导致不同的锈蚀形貌,蚀坑分布密集度以及大小也不尽相同.为加以区分,根据扫描数据Ssk、Sku含义(当Ssk越接近0表示幅度分布对称均匀,Sku小于3表示轮廓幅度形状平坦)[11]将试件分为点蚀和全面锈蚀.采用传统的质量损失率不能准确反映蚀坑对钢材的影响,故利用三维扫描数据(坐标点)以及扫描图(见图 4),由式(1)得到最小截面平均厚度损失率Dh表征锈损程度.计算结果见表 1.

| 表 1 试件锈损程度评定指标 Table 1 Evaluation index of rust damage degree |

| $ {D_{\rm{h}}} = \frac{{{t_0} - {h_1}}}{{{t_0}}} \times 100\% , $ | (1) |

式中h1为最小截面平均厚度,t0为未锈蚀截面厚度.

2 锈损试件单调拉伸试验 2.1 试验装置试验装置为DNS300型号电子万能试验机(见图 5).试验前,在异型板件作原始标距,测量断后伸长率δ.按照GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》[12]要求,弹性阶段与屈服阶段试验加载速率0.75 mm/min;强化阶段试验加载速率设为5 mm/min.为防止引伸计被拉坏,当荷载曲线下降时,加载速率设为0.25 mm/min,直至试件拉断,试验结束.

|

图 5 拉伸试验加载装置 Figure 5 Tensile test loading device |

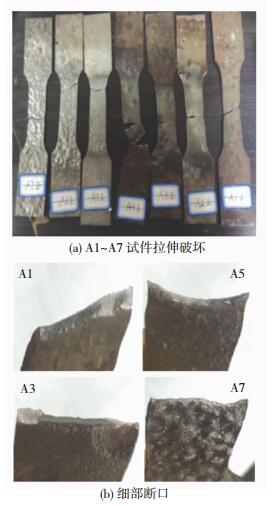

通过对A1~A7进行单调拉伸试验,试件破坏均发生在引伸计范围,拉伸破坏形态见图 6.

|

图 6 A1~A7试件拉伸破坏形态 Figure 6 Tensile failure pattern of A1~A7 specimens |

从图 6(a)可看出除A1试件,其余锈损钢材的颈缩现象很不明显,甚至消失.其原因主要是锈损试件在拉伸过程中,表面点蚀及不均匀腐蚀的存在形成了局部应力集中,使得上述区域塑性发展水平明显高于其他区域,在拉伸荷载作用下延性裂纹更易在上述区域萌生并扩展,缩短了钢板颈缩到断裂的过程,最终导致颈缩段减弱.其次由于材料厚度薄、自身的加工工艺、所处环境等因素,使得锈蚀对材料延性更为敏感,所以相对于其他钢材表现的更为明显.

断口形式包括斜断裂形态、圆弧断裂形态、平断裂形态、阶梯断裂形态:1)发生平断裂形态的均为点蚀(A2~A3)试件,并且均在蚀坑处断裂且均无颈缩现象.原因是蚀坑较大较深,造成蚀坑所在位置截面相对较弱,应力集中现象明显,而断裂易发生在截面薄弱位置处,所以导致在蚀坑处断裂.又因为蚀坑分布疏散、均表现为单一的大蚀坑(约占宽度一半),故表现为平断.A4表现为多处断裂,但切口很平整,且均发生在蚀坑处也无颈缩现象.分析原因是锈坑大小接近且分布位置比较靠近;2)发生斜断裂的为未锈蚀试件(A1),发生圆弧断裂的为全面锈蚀较轻试件(A5),发生阶梯断裂形态的为全面锈蚀严重的试件(A6、A7).说明试件的断口形态随锈蚀程度的增大而改变.分析原因可能是因为随着锈蚀程度的增加,截面面积损失不一,表面粗糙度不同,且由于小而密且分布不均蚀坑的存在,无法同时达到完全净截面强度,试件沿着截面薄弱处依次断裂.

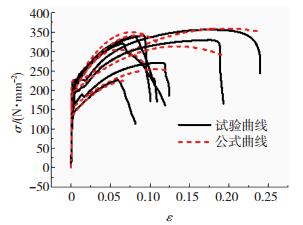

2.2.2 应力-应变曲线图 7为不同锈蚀类型应力-应变曲线,相比于热轧钢,冷轧钢多表现为逐步屈服型.应力-应变图面积随锈蚀程度的增大而减小,表明钢材韧性降低.

|

图 7 不同锈蚀类型应力-应变曲线 Figure 7 Stress-strain diagrams of different corrosion types |

从图 7(a)可看出:与未锈蚀(A1)相比:比例极限随锈蚀程度的增大而降低;屈服平台全部消失;塑性硬化阶段明显变短;强度均在未锈蚀上方,并且随锈蚀程度的增大变化不明显;颈缩变形阶段消失.从图 7(b)可看出:与未锈蚀(A1)相比:随着锈蚀程度的增加,弹性阶段变短,屈服平台逐渐变短直至消失,塑性硬化阶段随锈蚀程度的增大逐渐缩短,颈缩变形阶段逐渐消失.

综上说明锈蚀程度、类型对弹性阶段、屈服阶段、塑性硬化阶段、颈缩变形阶段均有影响.点蚀造成屈服阶段消失、塑性硬化阶段变短的影响更大,分析原因是点蚀较全面锈蚀而言蚀坑很大很突出,导致的应力集中现象更为明显,同一截面处,蚀坑周围应力发展较快,其他应力发展较慢,导致无法同时屈服,变形不一致,即表现为屈服平台消失,塑性硬化阶段缩短.而全面锈蚀对强度的影响更大,所以截面损失是造成承载能力下降的主要原因.部分出现脆断的主要原因是同一截面上应力发展不均导致应变不均匀,使得某些位置达到极限应变后出现裂纹,由于截面不能承受当前荷载,发生脆断;其次由于加工等问题使得钢板存在夹杂物,当这些夹杂物尺寸达到临界值时,在受力状态下迅速扩展,发生脆断.

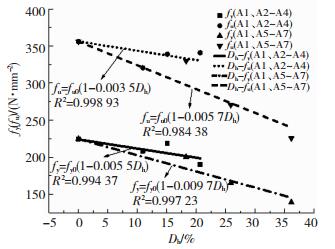

2.2.3 力学性能退化分析试验拉伸的主要力学性能指标如表 2所示.表中冷弯薄壁C型钢板强度均为荷载除以锈蚀后最小截面面积.通过OriginPro 8.5拟合得到锈蚀率与强度关系见图 8,图中fy0、fu0均为未锈蚀钢板的强度指标.

| 表 2 试件拉伸试验主要力学性能指标 Table 2 Main mechanical properties of tensile test |

|

图 8 锈蚀率Dh与强度关系 Figure 8 Relationship between the corrosion rate Dh and the strength |

由图 8可发现:锈蚀会造成强度的降低,全面锈蚀对强度的影响要高于点蚀,所以锈蚀引起的截面损失是承载力下降的主要因素.当锈蚀率达到25.86%时,强度已经低于AISI规范所列钢材的最小强度(290 MPa).并且当锈蚀率达到36.14%,强度下降达36.66%,有关学者表明锈蚀并不会引起材料本构的改变,但强度下降如此之大的原因是冷轧材料颈缩现象不明显,易发生脆断,导致不能发挥材料强度,所以造成强度的下降.

可见虽然冷加工提高了屈服点和抗拉强度,但是由于其材料特性,使得锈损对冷弯薄壁型钢材料强度的影响十分敏感.

由表 2可得出:1)随着锈蚀程度的增加,伸长率呈下降趋势.当锈蚀率为20%时,点蚀的伸长率仅为全面锈蚀的33%,说明点蚀更容易发生脆断.分析原因一方面点蚀导致应变集中,使钢板变形主要集中在蚀坑周围,再加上点蚀使颈缩段消失,导致伸长率减小;另一方面全面锈蚀一定程度上削弱了蚀坑对截面的影响,即应力集中现象减弱.当锈蚀率为36.14%时,伸长率下降达70%,可见锈蚀加剧了原本因冷加工造成的材料延性的降低;2)点蚀均无屈服平台而全面锈蚀呈逐渐下降趋势,当锈蚀率达到36.14%时屈服平台消失.说明点蚀对屈服平台的影响更大,由于蚀坑导致应力集中,同一截面处,蚀坑周围的应力发展较快,其他区域的应力发展较慢,当蚀坑周围的应力达到钢材的屈服应力时,同截面其他区域的应力并未达到屈服,导致该截面无法同时屈服,从而该截面的变形不统一,从整体上看屈服平台消失;3)锈蚀类型对屈服应变的影响不大,而对极限应变影响显著;4)锈蚀会造成钢材弹性模量下降,但与锈蚀类型的关系并不大.

3 锈损冷弯薄壁型钢本构模型基于石永久等[13]的分段式模型,得到锈损冷弯薄壁型钢本构模型:

| $ \sigma = \left\{ \begin{array}{l} {E_{\rm{s}}}\varepsilon , \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\varepsilon < {\varepsilon _{\rm{y}}};\\ {f_{\rm{y}}}, \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;{\varepsilon _{\rm{y}}} \le \varepsilon \le {K_1}{\varepsilon _{\rm{y}}};\\ {K_3}{f_{\rm{y}}} + \frac{{{E_{\rm{s}}}(1 - {K_3})}}{{{\varepsilon _{\rm{y}}}{{({K_2} - {K_1})}^2}}}{(\varepsilon - {K_2}{\varepsilon _{\rm{y}}})^2}, \\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;{K_1}{\varepsilon _{\rm{y}}} < \varepsilon \le {K_2}{\varepsilon _{\rm{y}}}. \end{array} \right. $ | (2) |

式中:K1、K2分别为强化阶段初始应变、峰值应变与屈服应变的比值,K3为抗拉强度与屈服强度比值,即强屈比.K值表达式如(3)、(4)、(5)所示.所有K值均大于0,如若小于0则K值取1.

| $ {K_1} = \left\{ \begin{array}{l} 点蚀(1 + \frac{{{\varepsilon _{\Delta 0}}}}{{{\varepsilon _{{\rm{y}}0}}}})(1 - 0.0756{D_{\rm{h}}}), \\ 全面锈蚀(1 + \frac{{{\varepsilon _{\Delta 0}}}}{{{\varepsilon _{{\rm{y}}0}}}})(1 - 0.0226{D_{\rm{h}}}). \end{array} \right. $ | (3) |

| $ {K_2} = \left\{ \begin{array}{l} 点蚀\;\;\frac{{{\varepsilon _{{\rm{u}}0}}}}{{{\varepsilon _{{\rm{y}}0}}}}(1 - 0.026{D_{\rm{h}}}), \\ 全面锈蚀\;\;\frac{{{\varepsilon _{{\rm{u}}0}}}}{{{\varepsilon _{{\rm{y}}0}}}}(1 - 0.012{D_{\rm{h}}}). \end{array} \right. $ | (4) |

| $ {K_3} = \left\{ \begin{array}{l} 点蚀\;\;\;\frac{{{f_{{\rm{u}}0}}(1 - 0.0035{D_{\rm{h}}})}}{{{f_{{\rm{y}}0}}(1 - 0.0055{D_{\rm{h}}})}}, \\ 全面锈蚀\;\;\;\frac{{{f_{{\rm{u}}0}}(1 - 0.0057{D_{\rm{h}}})}}{{{f_{{\rm{y}}0}}(1 - 0.0097{D_{\rm{h}}})}}. \end{array} \right. $ | (5) |

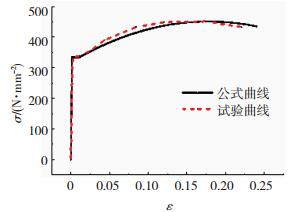

为验证公式的正确性,利用公式得到拟合曲线与试验曲线对比, 以及参考文献[14]相关数据拟合对比,得到图 9、10.

|

图 9 文献[14]试验曲线与公式曲线对比 Figure 9 Comparison between experimental curves and formula curves of literature[14] |

|

图 10 试验曲线与公式曲线对比 Figure 10 Comparison between test curves and formula curves |

从图 9、10可看出:该模型能很好地描述不同锈蚀类型、程度的锈损钢材的单调拉伸性能.由于钢材锈蚀的随机性,使得力学性能指标存在离散性,导致理论模型与试验曲线存在一定误差,不过误差在工程应用允许范围内,本文理论模型可用于锈蚀钢材的本构关系,但该模型是否适用于更大的锈损范围,还待验证.

4 有限元分析 4.1 模型建立运用ABAQUS按图 3试件尺寸建立冷轧模型,其中材料属性由表 2未锈试件A1的力学性能参数(力学性能指标:弹性模量为220 000 MPa,泊松比为0.3定义弹性)及式(2)(推导的本构公式定义塑性)确定,并按式(6)转化成真实应力应变;钢材密度为7.87 g/cm3;柔性损伤:断裂应变为0.23,应力三轴度为0.33,应变比为0.43.单元类型选择C3D8R,六面体网格,自由划分.对试验段(50 mm×25 mm)进行加密划分,单元尺寸约为0.5 mm.加载模式为位移加载,加载时一端约束,一端移动.加载模式、网格划分见图 11.图 12为A1模拟与试验荷载-位移曲线对比,可看出模拟曲线与试验曲线基本吻合.

|

图 11 网格划分、加载模式示意 Figure 11 Grid partition and loading pattern diagram |

|

图 12 A1模拟与试验荷载-位移曲线对比 Figure 12 Comparison of simulation and experimental load-displacement curves for specimen A1 |

| $ \left\{ \begin{array}{l} {\sigma _1} = {\sigma _0} \times (1 + {\varepsilon _0}), \\ {\varepsilon _1} = \ln (1 + {\varepsilon _0}). \end{array} \right. $ | (6) |

式中σ1、ε1为真实应力、应变,σ0、ε0为工程应力、应变.

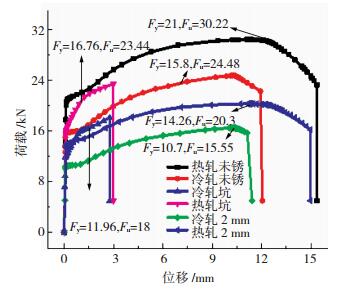

4.2 冷、热轧钢板数值模拟分析为比较不同材料对锈损钢板力学性能的影响,将冷轧材料属性换为热轧材料,其余均不改变.热轧材料属性参照本课题组研究成果.通过减小材料厚度、蚀坑(锈坑尺寸为2.5半椭球体[15])研究其对不同材料钢材力学性能的影响.断裂见图 13,不同材料锈损钢板荷载-位移、应力-应变关系见图 14、15.

|

图 13 冷、热轧拉伸破坏 Figure 13 Failure diagram for cold and hot rolling |

|

图 14 不同材料锈损钢板荷载-位移曲线 Figure 14 Load-displacement curves of corroded steel plates with different materials |

|

图 15 不同材料锈损钢板应力-应变曲线 Figure 15 Stress-strain curves of corroded steel plates with different materials |

由图 13可以看出冷轧材料表现为斜断、平断,热轧表现为平断,说明材料会引起不同的断裂模式.当锈蚀程度增大时断口位置由中间往两边偏移, 点蚀则断口均出现在蚀坑处, 冷轧材料颈缩较热轧材料表现的更弱.

由图 14、15可发现:当钢板厚度减小为2 mm时,热轧、冷轧材料屈服、极限荷载分别下降32.1%、32.27%;32.8%、36.47%,强度几乎无变化.当挖取相同尺寸的锈坑时,热轧、冷轧材料屈服、极限荷载分别下降20.2%、24.3%;22.4%、26.5%.屈服、极限强度分别下降8.9%、11.5%;10.56%、13%.可见在同等厚度下,锈蚀对冷轧材料力学性能的影响要略高于热轧材料.众所周知,相比于冷轧材料,热轧材料的厚度一般为6~10 mm,同种锈蚀程度、类型对其影响将大大减弱,对于冷轧材料耐久性问题必须引起重视.其次由应力-应变曲线可看出单纯的厚度减小不会引起材料本构的改变,只是对承载能力有所影响.

5 结论1) 不同锈蚀类型、程度钢板的断口形式不同.点蚀均为平断,全面锈蚀断口形式呈现多样化:斜断、圆弧断、阶梯断.

2) 随着锈损程度的增加以及锈损类型的不同,锈损的不均匀性和离散性增大,应力-应变曲线发生明显变化.点蚀造成屈服阶段消失、塑性硬化阶段变短的影响更大.全面锈蚀对强度的影响更大.

3) 不同锈蚀类型、程度对钢材力学性能指标的影响程度不同.全面锈蚀对屈服、极限强度的影响要较高于点蚀,截面损失是造成承载能力下降的主要原因.点蚀对屈服平台长度、伸长率的影响大于全面锈蚀.当锈蚀率为36%时,强度下降36.66%,伸长率下降约70%.

4) 在同等厚度下,锈蚀对冷轧材料力学性能的影响要略高于热轧材料.单纯的厚度减小不会引起材料本构的改变,只是对承载能力有所影响;蚀坑不仅影响承载能力、材料强度,对延性的影响也十分严重.

| [1] |

刘洋, 谢伟平, 蔡玉春. 冷弯型钢发展与应用综述[J]. 钢结构, 2004, 19(6): 36. LIU Yang, XIE Weiping, CAI Yuchun. Summary of development and application of cold-formed steel[J]. Steel Structure, 2004, 19(6): 36. DOI:10.3969/j.issn.1007-9963.2004.06.013 |

| [2] |

唐金华. 一种高效、经济型钢材-冷弯薄壁型钢[J]. 化工设计, 1995(3): 37. TANG Jinhua. An efficient and economical steel cold-formed steel[J]. Chemical Design, 1995(3): 37. |

| [3] |

于炜文. 冷成型钢结构设计[M]. 北京: 知识产权出版社, 2003: 1-20. YU Weiwen. Cold formed steel structure design[M]. Beijing: Intellectual Property Publishing House, 2003: 1-20. |

| [4] |

张中权. 冷弯薄壁钢结构设计手册[M]. 北京: 中国建筑工业出版社, 1996. ZHANG Zhongquan. Design manual for cold-formed thin-walled steel structures[M]. Beijing: China Construction Industry Press, 1996. |

| [5] |

史炜洲.钢材腐蚀对住宅钢结构性能影响的研究与评估[D].上海: 同济大学, 2009: 1-32 SHI Weizhou. Research and evaluation of the effect of steel corrosion on the performance of residential steel structures[D].Shanghai: Tongji University, 2009: 1-32 http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1560234 |

| [6] |

史炜洲, 童乐为, 陈以一, 等. 腐蚀对钢材和钢梁受力性能影响的试验研究[J]. 建筑结构学报, 2012, 33(7): 55. SHI Weizhou, TONG Lewei, CHEN Yiyi, et al. Experimental study on the effect of corrosion on the mechanical properties of steel and steel beams[J]. Journal of Building Structures, 2012, 33(7): 55. |

| [7] |

叶继红, 申会谦, 薛素铎. 点蚀孔腐蚀钢构件力学性能劣化简化分析方法[J]. 哈尔滨工业大学学报, 2016, 48(12): 70. YE Jihong, SHEN Huiqian, XUE Suduo. Simplified analysis method for mechanical properties deterioration of pitting corrosion pitting corrosion steel members[J]. Journal of Harbin University of Technology, 2016, 48(12): 70. DOI:10.11918/j.issn.0367-6234.2016.12.009 |

| [8] |

NAKAI T, MATSUSHITA H, NORIO Y, et al. Effect of pitting corrosion on local strength of hold frames of bulk carriers (1st report)[J]. Marine Structures, 2004, 17: 403. DOI:10.1016/j.marstruc.2004.10.001 |

| [9] |

NAKAI T, MATSUSHITA H, NORIO Y. Effect of pitting corrosion on strength of web plates subjected to patch loading[J]. Thin-Walled Structures, 2006, 44: 10. DOI:10.1016/j.tws.2005.09.004 |

| [10] |

张世骥, 赵东拂, 幸坤涛, 等. 2 mm厚冷弯薄壁型钢腐蚀后材料力学性能研究[J]. 工业建筑, 2016, 46(4): 114. ZHANG Shiji, ZHAO Dongfu, XING Kuntao, et al. Study on mechanical properties of 2 mm thick cold-formed steel after corrosion[J]. Industrial Construction, 2016, 46(4): 114. |

| [11] |

李伯奎. 三维表面偏斜度与陡度的规律研究[J]. 计量技术, 2008(10): 3. LI Bokui. Study on the regularity of three dimensional surface skewness and steepness[J]. Metrology Technology, 2008(10): 3. DOI:10.3969/j.issn.1000-0771.2008.10.001 |

| [12] |

高怡斐, 梁新帮, 邓星临. GB/T 228.1—2010《金属材料拉伸试验第1部分:室温实验方法》实施指南[M]. 北京: 中国质检出版社, 2012. GAO Yifei, LIANG Xinbang, DENG Xinglin. GB/T 228.1—2010 "First parts of tensile test of metal materials: Aguide to the implementation of room temperature experiment method"[M]. Beijing: China Quality Inspection Press, 2012. |

| [13] |

石永久, 王萌, 王元清. 循环荷载作用下结构钢材本构关系试验研究[J]. 建筑材料学报, 2012, 15(3): 293. SHI Yongjiu, WANG Meng, WANG Yuanqing. Experimental study on constitutiverelationship of structural steel under cyclic loading[J]. Journal of Building Materials, 2012, 15(3): 293. DOI:10.3969/j.issn.1007-9629.2012.03.001 |

| [14] |

林丽.冷弯薄壁型钢桁架结构力学性能分析与设计[D].西安: 长安大学, 2011: 19 LIN Li. Cold-formed thin-walled steel truss structure mechanical performance analysis and design[D].Xi′an: Chang′an University, 2011: 19 http://cdmd.cnki.com.cn/Article/CDMD-11941-1011186671.htm |

| [15] |

秦广冲.腐蚀坑对钢材应力集中系数及疲劳损伤影响研究[D].西安: 西安建筑科技大学, 2014: 31 QIN Guangchong. Effect of corrosion pit on stress concentration factor and fatigue damage of steels[D]. Xi′an: Xi′an University of Architecture and Technology, 2014: 31 http://cdmd.cnki.com.cn/Article/CDMD-10703-1015036568.htm |

2018, Vol. 50

2018, Vol. 50