2. 东南大学 土木工程学院,南京 211189;

3. 湖南大学 土木工程学院,长沙 410082

2. School of Civil Engineering, Southeast University, Nanjing 211189, China;

3. College of Civil Engineering, Hunan University, Changsha 410082, China

2016年3月,国际腐蚀界权威机构美国腐蚀工程师协会(NACE)根据全球腐蚀调研项目IMPACT,公布最新腐蚀调查结果显示:全球腐蚀成本估算高达2.5万亿美元(约占GDP的3%~5%),其中由于钢筋锈蚀所引起的损失约占40%.研究表明,锈蚀不仅导致钢筋自身力学性能下降,有效截面面积减小[1-3],且锈蚀产物的产生将会增加钢筋与混凝土界面的膨胀应力,甚至造成混凝土保护层的开裂及剥落[4-7],严重威胁到了结构的安全与耐久性能.在钢筋混凝土结构中,钢筋与混凝土之间可靠的黏结是保证两种性质不同的材料能共同工作并较好发挥出各自优势的前提[8-10].然而,锈蚀产物的形成将改变钢筋与混凝土黏结界面环境,其直接影响着黏结性能的退化.此外,相关学者认为钢筋锈蚀后其极限黏结应力(黏结强度)退化带来的危险甚至比钢筋本身截面面积减小更为严重[11].

近年来,国内外学者对钢筋-混凝土黏结锚固性能已开展了一系列研究[12],研究参数涉及混凝土强度等级、钢筋等级、钢筋直径(D)、保护层厚度(c)、黏结长度(L)等.研究表明[13-16],锈蚀率较低时(≤2%),黏结强度及黏结刚度(黏结滑移曲线上升段切线斜率)不变或略有提高,而后随着锈蚀率持续增加,其黏结强度及黏结刚度出现较大幅度衰退.Wu等[10]以钢筋直径为影响因子,研究了不同锈蚀率下钢筋与混凝土间黏结应力退化规律.试验结果表明,对于钢筋直径为12、16 mm的试件,其黏结强度随锈蚀率的增长呈现出先增加后减小的趋势;而对于钢筋直径为20、25 mm的试件,因其较小的保护层厚度,其黏结强度随锈蚀率的增长而持续下降.Ma等[11]通过钢筋开槽内贴应变片的方法,建立了考虑钢筋锈蚀率下黏结强度退化模型.Choi等[17]分析了钢筋自然锈蚀及人工加速锈蚀两种方法对黏结锚固性能的影响.Zhou等[18]研究了不同混凝土配合比对黏结性能的影响,从黏结强度、黏结刚度、能量耗散的角度分析了锈蚀对黏结性能的影响.然而,不同试件尺寸对锈蚀钢筋与混凝土间黏结性能影响的研究通常被广大学者所忽略.此外,较少研究从锈胀裂缝宽度、黏结刚度、黏结能量等角度着手来分析黏结性能与锈蚀率的关系.因此,为准确评估钢筋混凝土结构的荷载及耐久性,亟待开展关于试件尺寸对黏结性能的深入研究.

本研究采用中心拔出试验方法,讨论了试件尺寸(10D,钢筋直径D=14、20、25mm)、锈蚀率(0%、0.5%、1.0%、2.0%、5.0%、8.0%、10.0%)等对钢筋与混凝土间黏结性能的影响,从黏结强度、黏结刚度、黏结能量耗散、残余黏结力等角度探讨了不同锈蚀率下黏结性能的劣化规律.

1 试验概况 1.1 材料性能试验混凝土材料:P·O42.5普通硅酸盐水泥,中砂,石灰石碎石(粒径5~25 mm),普通自来水.混凝土配合比为水泥:砂:石:水=1:1.35: 3.0: 0.49.同时浇筑150 mm×150 mm×150 mm的立方体试件测试混凝土抗压及劈裂强度.标准养护28 d后,测得混凝土立方体平均抗压强度和劈裂强度分别为43.53、3.32 MPa.

试件拉拔钢筋采用公称直径D为14、20、25 mm的HRB400变形钢筋,其力学性能见表 1.

| 表 1 钢筋的力学性能 Table 1 Detailed bar characteristics and properties |

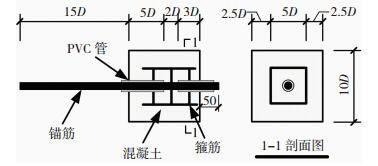

试件制作参照GB/T 50152—2012《混凝土结构试验方法标准》,采用立方体拔出试件测试黏结性能,试件尺寸为10D×10D×10D,其中D为锚固钢筋直径(D=14、20、25 mm),锚固钢筋浇筑于立方体试件中心位置,内配置三道Φ6@2.5D的横向箍筋(箍筋等级为HRB300,其fy、fu分别为332.21、456.36 MPa).钢筋黏结锚固长度L=2D(较短黏结段可近似认为黏结应力沿钢筋表面分布均匀,其主要目的是测量钢筋与混凝土的局部黏结性能[19]),在试件黏结段两端位置埋置PVC脱黏套管,套管与钢筋间隙内填充泡沫胶以防止浇筑过程中混凝土的渗入,同时在非黏结段钢筋与箍筋位置采用环氧树脂进行包裹,以避免其发生锈蚀而影响试验结果,试件几何尺寸见图 1.本试验所用立方体试件边长a为140、200、250mm(分别以D14、D20、D25表示),钢筋理论锈蚀率Mloss设为0%、0.5%、1.0%、2.0%、5.0%、8.0%、10.0%七组,考虑到试件的离散性,每组3个试件,共计63个试件.

|

图 1 试件几何尺寸(mm) Figure 1 Dimensions of specimens (mm) |

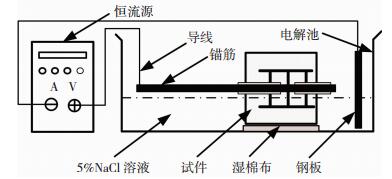

本试验采用电化学方法对钢筋进行加速锈蚀,装置见图 2.标准养护28 d后,将多个试件串联放入5%的NaCl溶液中浸泡7 d后(液面以不超过钢筋底面为准)接通电源,恒流电源内含安培表与变阻器,能记录通过锈蚀钢筋的电流大小,Tondolo等[9]认为当电流密度超过0.25 mA/cm2时,相比于实际工程中钢筋锈蚀,加速锈蚀后的黏结性能将产生消极的影响,因此本文采用的电流密度为0.20 mA/cm2[20-21].此外,一定数量的立方体试件也浸泡于5%的NaCl溶液中,与拉拔试件同条件养护,以测量NaCl溶液浸泡后立方体的抗压及劈裂强度,同时每隔一段时间将试件进行翻转,以确保试件锈蚀尽量均匀,当试件达到理论锈蚀时间后将其从溶液中取出.根据法拉第定律,如式(1),通过控制电流大小与通电时间来初步控制钢筋的锈蚀率.

|

图 2 钢筋加速锈蚀装置示意 Figure 2 Electrochemical accelerated corrosion system |

| $ {V_{\rm{m}}} = \frac{{55.847 \times I \times t}}{{2 \times 96487}}, $ | (1) |

式中:Vm为锚固钢筋的质量损失,g;t为通电时间,h;I为平均通电电流,mA.

拉拔试验前进行混凝土抗压与劈裂测试,相比于对照组,NaCl溶液浸泡后的立方体平均抗压强度和劈裂强度分别从49.30、3.83 MPa削减为44.50、3.38 MPa,其强度分别减少9.7%、11.7%.

1.4 加载试验待所有试件均锈蚀完成后进行中心拔出试验,试验在WA-1000B型电液式万能试验机上进行.装置见图 3.钢筋自由端安装两个高精度位移计测量钢筋与混凝土相对滑移值,加载端下部安装一个穿心力传感器采集拉拔力.采用美国NI高精度数据采集系统,采样频率2 048 Hz,将同步采集到的拔出力与位移值传送至电脑.根据GB/T 50152—2012《混凝土结构试验方法标准》,拉拔力加载速率设定为0.03D2 kN/min.

|

图 3 拔出试验装置 Figure 3 Pull-out test setup |

根据ASTM G1-03[22]测试方法,待拔出试验完成后,破坏试件取出钢筋,用切割机截取黏结段钢筋,刮去钢筋上黏附的混凝土后,将钢筋用12%盐酸溶液进行酸洗,然后经清水漂洗后,放入3%碳酸钠溶液中中和,最后取出用清水二次冲洗,毛巾拭干后放人105±5 ℃的烘箱内烘4 h,待钢筋冷却后用电子天平称重(精度0.01g).将每根试样称重后除以钢筋实际长度(用精度为0.01 mm数显游标卡尺测得),得到单位线密度ρi,最后取平均值作为锈蚀后钢筋线密度ρ1,采用同样方法获得锈蚀前钢筋线密度为ρ0.实测钢筋质量损失率可通过式(2)得出,其实测锈蚀率结果见表 2.

| 表 2 钢筋质量损失误差测试结果 Table 2 Test error of steel bar mass loss |

| $ {M_{\rm{a}}} = \frac{{{\rho _0} - {\rho _1}}}{{{\rho _0}}} \times 100\% , $ | (2) |

式中:Ma为钢筋实测质量损失率;ρ0和ρ1分别为锈蚀前后钢筋的线密度,g/mm.

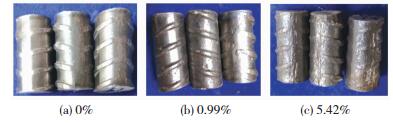

黏结段钢筋经清洗后如图 4所示.可以发现,钢筋在锈蚀质量损失为0.99%的情况下,有部分点蚀的情况,但基本保持完好;当钢筋在锈蚀质量损失达到5.42%时,钢筋表面均匀分布有较深的锈坑.

|

图 4 酸清洗后锚固钢筋 Figure 4 Longitudinal rebar with different corrosion level after cleaning procedure |

为评估采用线密度方法测得钢筋锈蚀率的可靠性,进行一个误差分析对比试验.具体过程:1)均匀的截取5根直径为20 mm,长度为500 mm的非锈蚀钢筋,测试其长度与质量获得线密度ρ0;2)将每根钢筋随意截取5段长度为40 mm的钢筋,获得每截钢筋线密度ρi.测试结果如表 2所示, 线性密度最大测试误差δerr, max为

| $ {\delta _{{\rm{err, max}}}} = \frac{{{\rho _{i, \max }} - {\rho _{i, \min }}}}{{{\rho _0}}} \times 100\% , $ | (3) |

式中:δerr, max为采用线密度方法获得的最大测试误差值;ρi, max为截取钢筋最大线密度,g/mm;ρi, min为截取钢筋最小线密度,g/mm.

由表 2可知,最大测试误差可达到0.549%,相比于钢筋质量损失,其误差已较大.经分析,误差的产生主要有两个原因:1)测量误差.缘于钢筋截取截面切口不可能绝对平滑,会造成测量时截面不同位置由数显游标卡尺测得值存在微小差异; 2)制作误差.不同位置钢筋本身的线密度存有差异.由于本误差值是通过采用各试件最大与最小线密度之差获得,因而钢筋锈蚀后实测锈蚀率误差值通常会低于最大误差值.因此,认为此测试方法获取的实测锈蚀率仍具有一定的可行性.

2 试验结果 2.1 测试结果钢筋与混凝土之间的平均黏结应力τ为

| $ \tau = \frac{F}{{{\rm{ \mathsf{ π} }}DL}}, $ | (4) |

式中:τ为平均黏结应力,MPa;F为拉拔力,kN;L为黏结长度,mm;D为锚固钢筋直径,mm.

中心拔出试验结果见表 3.其中τu为黏结强度,Su为黏结强度对应的自由端滑移(峰值滑移),Ma为钢筋实测质量损失率,w为锈胀裂缝宽度.将试件编号定义为DA-B-C;其中字母DA代表试件中钢筋直径(D=14、20、25 mm);字母B代表钢筋理论锈蚀率(Mloss=0%、0.5%、1.0%、2.0%、5.0%、8.0%、10.0%),字母C代表同一试验条件下的试件编号,如D14-0-1表示理论锈蚀率为0%,试件尺寸边长为140 mm的第一个试件.

| 表 3 不同尺寸下试件试验结果 Table 3 Pull-out test for specimens of different dimensions |

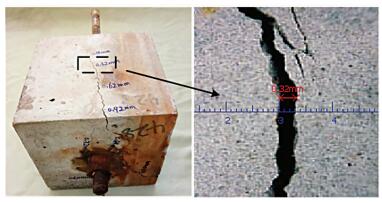

考虑到锈胀裂缝宽度对黏结性能的影响,本试验采用裂缝测宽仪记录拔出试验前锈蚀试件的最大裂缝宽度,见图 5.

|

图 5 试件D20-10.0-3裂纹开展情况 Figure 5 Typical cracking patterns of specimen D20-10.0-3 |

试验发现,试件尺寸的不同其裂纹开展情况也有所差别,随着试件尺寸的增长,其锈胀裂纹开展的越早,且其最大锈胀裂纹越宽(图 6);当锈蚀率约为5%时,钢筋直径为14、20、25 mm的试件其沿锚固长度方向的最大裂缝宽度分别为0.42、0.61、1.69 mm;当钢筋锈蚀率约10%时,钢筋直径为14、20、25 mm的试件其最大裂缝宽度分别达到0.75、1.51、4.39 mm,钢筋直径为25 mm试件的最大裂缝宽度约为钢筋直径14 mm试件的5.8倍.

|

图 6 最大裂缝宽度与锈蚀率的关系 Figure 6 Maximum crack width vs. achieved corrosion level |

不同锈蚀率下各尺寸试件黏结-滑移曲线见图 7,其中S为试件自由端滑移.从图 7可看出,随钢筋锈蚀率的增加,各试件的黏结强度、初始黏结刚度(上升段斜率)均呈现出先增长后逐渐下降的趋势.这缘于锈蚀率较低时(未出现锈胀裂纹),其锈蚀产物的膨胀增加了钢筋与周围混凝土间摩擦力,因而其黏结性能有所提高,与相关学者的结论基本一致[11];当锈蚀率较高时(出现锈胀裂纹),由于混凝土保护层的开裂以及对钢筋的约束作用下降,因而其黏结强度、初始黏结刚度有所衰减.

|

图 7 各试件不同锈蚀率下黏结应力-滑移曲线 Figure 7 Bond stress-slip curves at various reinforcement corrosion levels with different dimensions of specimens |

典型的试件破坏模式主要分为两种:1)钢筋拔出破坏.混凝土与横向箍筋具有良好的约束,试件内部钢筋被缓慢拔出而破坏.当试件处于低锈蚀率时(未出现锈胀裂纹),试件黏结应力几乎呈直线增长至黏结强度,随后黏结应力逐渐下降至试件拔出,整个过程无裂纹开展;当试件处于较高锈蚀率时(锈胀裂纹出现),可观察到试件在加载过程中锈胀裂纹逐渐加宽、延伸,最终钢筋被拔出;2)劈裂破坏.如试件编号为D14-10.0-1、D14-10.0-3、D20-5.0-1.其最大拉拔荷载主要取决于混凝土保护层的开裂程度,在达到黏结强度劈裂后,黏结应力迅速下降,劈裂裂缝形成.

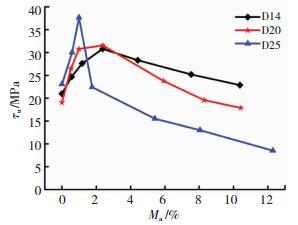

2.5 黏结强度图 8为各尺寸试件平均黏结强度与锈蚀率的关系曲线.可看出,不同尺寸的试件其平均黏结强度随锈蚀率的变化趋势基本一致,仅表现出受锈蚀率影响幅度有所差异.在低锈蚀率的情况下(未出现锈胀裂纹),随着锈蚀率的增加,锈蚀产物的膨胀改变了钢筋表面的粗糙程度,在一定程度上增加了钢筋与周围混凝土界面的摩擦抵抗力,导致其黏结强度呈逐渐增长的趋势;相比于其他钢筋直径(D=14、20 mm)的试件,随着锈蚀水平的增加,直径为25 mm的试件其黏结强度展现出较快增长速率,其现象归因于直径为25 mm的试件其黏结长度较其他钢筋直径的试件长,加上锈蚀产物难以从PVC管溢出,从而锈蚀产物更充分的被用来增加钢筋与混凝土界面的摩擦抵抗力;对钢筋直径为14、20、25 mm的试件,其黏结强度分别在锈蚀率为2.37%、2.38%、0.99%时达到最大,较非锈蚀试件相比,其增长幅度分别达到46.7%、66.4%、63.2%;当试件处于较高锈蚀率时(出现锈胀裂纹),随着锈蚀率的进一步增加,其黏结强度逐渐退化,且较大钢筋直径(D=25 mm)的试件受锈蚀率的影响明显高于较小钢筋直径(D=14、20 mm)的试件,这主要是由于较大尺寸的试件其裂缝开展越早,较宽的裂缝削弱了混凝土对钢筋的约束;对于钢筋直径为14、20、25 mm的试件,锈蚀率分别为10.38%、10.43%、12.30%时,其黏结强度下降幅度分别为25.8%、43.3%、77.3%.

|

图 8 黏结强度与锈蚀率的关系 Figure 8 Bond strength vs. achieved corrosion level |

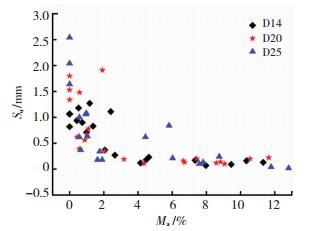

自由端峰值滑移随锈蚀率的关系曲线见图 9.由图可知,对于非锈蚀试件,其峰值滑移随试件尺寸的增大而增加;随锈蚀率的增加,各试件的峰值滑移呈现出逐渐下降的趋势,在锈胀裂纹未出现前,其峰值滑移下减较为缓慢,当锈胀裂纹出现后,其峰值滑移急速减小,而后随锈蚀率的进一步增加其峰值滑移下降速率基本趋于平缓,其峰值滑移的下降意味着抵抗拔出破坏的能量削减,延性下降.

|

图 9 自由端峰值滑移与锈蚀率的关系 Figure 9 Free-end slips vs. achieved corrosion level |

将黏结能量定义为黏结应力-滑移曲线在上升段所围得面积[7, 23],即峰值滑移前黏结应力与滑移值的积分:

| $ E = \smallint _0^{{S_{\rm{u}}}}\tau \left( S \right){\rm{d}}S, $ | (5) |

式中:E为黏结能量,N/mm;Su为峰值滑移,mm;τ(S)为黏结应力,MPa;S为滑移值,mm.

黏结能量与锈蚀率的关系曲线见图 10.结果表明,非锈蚀的情况下,随着试件尺寸的增大其黏结能量越大,对钢筋直径为14、20、25 mm的试件,其黏结能量分别为17.54、24.30、39.11 N/mm;当锈胀裂纹出现后,黏结能量急速削减,而后随着锈蚀率的持续增大其黏结能量削减缓慢,主要源于混凝土锈胀开裂造成混凝土对钢筋的约束作用下降,黏结能量大部分消散,而后随着锈蚀率的增加,环向拉应力主要由箍筋提供,而混凝土的约束作用较小,因而黏结能量损失也较小;此外,相比于较小钢筋直径(D=14、20 mm)的试件,较大钢筋直径(D=25 mm)的试件黏结能量受锈蚀率的影响更为敏感;当锈蚀率约为10.0%时,各试件黏结能量基本完全丧失,呈脆性破坏,不宜继续承载.

|

图 10 能量耗散与锈蚀率的关系 Figure 10 Energy dissipation vs. achieved corrosion level |

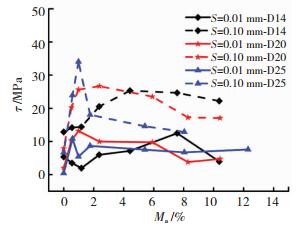

为研究锈蚀率对初始滑移阶段(S=0.01、0.10 mm)黏结应力的影响,以切线刚度近似表示黏结-滑移曲线的上升段斜率(黏结刚度),其实际上反应着抵抗拔出破坏的能量:

| $ \eta \left( S \right) = \frac{{\tau \left( S \right)}}{S}, $ | (6) |

式中:η(S)为切线黏结刚度,MPa/mm;S为滑移值,mm;τ(S)为相应滑移对应的黏结应力,MPa.

同一滑移量对应的黏结应力实际上代表着切线刚度的变化趋势,为此,将初始滑移对应的黏结应力与锈蚀率的关系曲线绘于图 11.当S=0.01 mm时,钢筋直径为20、25 mm试件的黏结刚度随着锈蚀率的增加呈现出先增大后逐渐下降的趋势,而钢筋直径为14 mm试件由于微滑移阶段复杂的应力状态,其黏结刚度随锈蚀率变化规律不明显;当S=0.10 mm时,各试件的黏结刚度均随着锈蚀率的增长而呈现出先增长后削减的趋势,在锈胀裂纹出现前其黏结刚度达到峰值,而后随着锈胀裂纹的加宽而逐渐衰减,与前面所讨论黏结强度的变化规律较为相似.

|

图 11 不同滑移值时黏结应力与锈蚀率的关系 Figure 11 Bond stress vs. corrosion level at different slips |

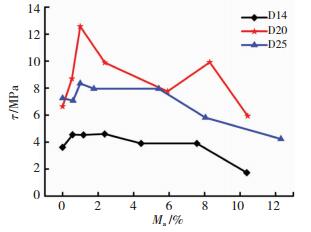

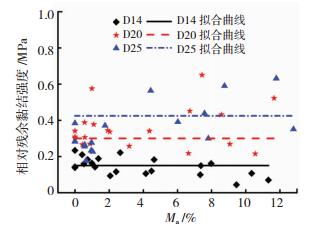

图 12为平均残余黏结应力与锈蚀率的关系曲线,残余黏结应力定义为当钢筋滑移达到钢筋横肋间距时相应的黏结应力[19].从图可看出,随着锈蚀率的增加,平均残余黏结应力先有所增长而后缓慢下降,对于钢筋直径为14、20、25 mm试件,在锈胀裂纹出现前(锈蚀率分别为2.37%、2.38%、0.99%)其残余黏结应力达到峰值,较非锈蚀时相比,其增长幅度分别为25.5%、89.3%、15.2%.

|

图 12 残余黏结应力与锈蚀率的关系 Figure 12 Residual bond stress vs. achieved corrosion level |

图 13为相对残余黏结强度(残余黏结应力与黏结强度之比)与锈蚀的关系曲线,由图可知,试件尺寸越大其相对残余黏结强度越大,根据试验结果线性回归拟合分析可获得残余黏结强度与试件尺寸的关系模型,结合式(4),其可通过试件尺寸钢筋直径来初步评估残余黏结应力.

|

图 13 相对残余黏结强度与锈蚀率的关系 Figure 13 Relative residual bond stress vs. corrosion level |

| $ \lambda = {\tau _{\rm{r}}}/{\tau _{\rm{u}}} = 0.025D - 0.20, $ | (7) |

式中:τr为残余黏结应力,MPa;τu为黏结强度,MPa;D为试件内部钢筋直径,mm.

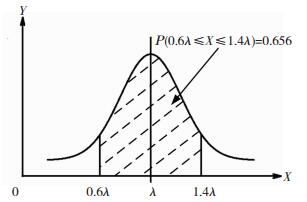

为评估拟合式与试验值的耦合程度,拟采取正态分布进行精度分析,即X~N(μ, σ2)= N(λ, σ2).

| $ {\sigma ^2} = \sum _1^n{({x_i} - \lambda )^2}/n, $ | (8) |

式中xi为单个试验值,n为试验总数.

通过式(8)计算可得出图 14正态分布曲线,其中试验数据在P(0.6λ≤X≤1.4λ)上下波动的概率可达到65.6%,表明拟合式(7)能较好的耦合试验值,具有一定的适用性.

|

图 14 正态分布曲线 Figure 14 Curves of Gaussian distribution |

1) 随着锈蚀率的增加,试件尺寸越大其锈胀裂纹出现的越早且最大锈胀裂纹越宽.

2) 随着混凝土恶化及钢筋锈蚀率的增加,试件黏结强度、黏结刚度均呈现出先增长后削减的趋势,而黏结能量、残余黏结应力随锈蚀率的增加逐渐下降;相比于较小钢筋直径(D=14、20 mm)的试件,较大钢筋直径(D=25 mm)的试件的黏结强度、黏结刚度受锈蚀率的影响更加显著.

3) 锈胀裂纹出现前,试件自由端滑移值、黏结能量下降较为缓慢;当锈胀裂纹出现后,其自由端滑移值、黏结能量急剧下降,而后随着锈胀裂纹的加宽,其下降趋势较为平缓.

4) 在不同锈蚀率的影响下,相对残余黏结应力随试件尺寸的增大而增加;基于试验结果,建立了不同锈蚀率下残余黏结应力与试件尺寸的关系式.

| [1] |

陈朝晖, 谭东阳, 曾宇, 等. 锈蚀钢筋混凝土粘结强度试验[J]. 重庆大学学报, 2016(1): 79. CHEN Zhaohui, TAN Dongyang, ZENG Yu, et al. Deterioration of reinforced-concrete bond strength due to corrosion[J]. Journal of Chongqing University, 2016(1): 79. DOI:10.11835/j.issn.1000-582X.2016.01.011 |

| [2] |

COCCIA S, IMPERATORE S, RINALDI Z. Influence of corrosion on the bond strength of steel rebars in concrete[J]. Materials & Structures, 2016, 49(1/2): 537. DOI:10.1617/s11527-014-0518-x |

| [3] |

张白, 陈俊, 杨鸥. 锈蚀钢筋混凝土黏结性能及本构关系的试验研究[J]. 硅酸盐通报, 2018, 37(2): 0417. ZHANG Bai, CHEN Jun, YANG Ou. Experimental research on bond behavior and bond stress-slip relationship between corroded steel bars and concrete[J]. Bulletin of the Chinese Ceramic Society, 2018, 37(2): 0417. |

| [4] |

ZHAO Y X, LIN H W, WU K, et al. Bond behaviour of normal/recycled concrete and corroded steel bars[J]. Construction & Building Materials, 2013, 48(11): 348. DOI:10.1016/j.conbuildmat.2013.06.091 |

| [5] |

CORONELLI D, HANJARI K Z, LUNDGREN K. Severely corroded RC with cover cracking[J]. Journal of Structural Engineering Asce, 2013, 139(2): 221. DOI:10.1061/(ASCE)ST.1943-541X.0000633 |

| [6] |

KHAN I, FRANCOIS R, CASTEL A. Prediction of reinforcement corrosion using corrosion induced cracks width in corroded reinforced concrete beams[J]. Cement & Concrete Research, 2014, 56(56): 84. DOI:10.1016/j.cemconres.2013.11.006 |

| [7] |

ZHOU H J, LIANG X B, ZHANG X L, et al. Variation and degradation of steel and concrete bond performance with corroded stirrups[J]. Construction & Building Materials, 2017, 138(5): 56. DOI:10.1016/j.conbuildmat.2017.02.007 |

| [8] |

TREZOS K G, SFIKAS I P, PASIOS C G. Influence of water-to-binder ratio on top-bar effect and on bond variation across length in self-compacting concrete specimens[J]. Cement & Concrete Composites, 2014, 48(4): 127. DOI:10.1016/j.cemconcomp.2013.11.012 |

| [9] |

TONDOLO F. Bond behavior with reinforcement corrosion[J]. Construction & Building Materials, 2015, 93(9): 926. DOI:10.1016/j.conbuildmat.2015.05.067 |

| [10] |

WU Y Z, LYU H L, ZHOU S C, et al. Degradation model of bond performance between deteriorated concrete and corroded deformed steel bars[J]. Construction & Building Materials, 2016, 119(8): 89. DOI:10.1016/j.conbuildmat.2016.04.061 |

| [11] |

MA Y, GUO Z, WANG L, et al. Experimental investigation of corrosion effect on bond behavior between reinforcing bar and concrete[J]. Construction & Building Materials, 2017, 152(10): 240. DOI:10.1016/j.conbuildmat.2017.06.169 |

| [12] |

FERNANDEZ I, ETXEBERRIA M, MARÍ A R. Ultimate bond strength assessment of uncorroded and corroded reinforced recycled aggregate concretes[J]. Construction & Building Materials, 2016, 111(5): 543. DOI:10.1016/j.conbuildmat.2016.02.150 |

| [13] |

何世钦, 贡金鑫. 钢筋混凝土梁中锈蚀钢筋粘结性能的试验研究[J]. 哈尔滨工业大学学报, 2006, 38(12): 2167. HE Shiqin, GONG Jinxing. Experimental studies on bond characteristics of corroded steel bar in reinforced concrete beam[J]. Journal of Harbin Institute of Technology, 2006, 38(12): 2167. DOI:10.3321/j.issn:0367-6234.2006.12.037 |

| [14] |

肖建庄, 雷斌. 锈蚀钢筋与再生混凝土间粘结性能试验研究[J]. 建筑结构学报, 2011, 32(1): 58. XIAO Jianzhuang, LEI Bin. Experimental study on bond behavior between corroded steel bar and recycled concrete[J]. Journal of Building Structures, 2011, 32(1): 58. |

| [15] |

FANG C, LUNDGREN K, CHEN L, et al. Corrosion influence on bond in reinforced concrete[J]. Cement & Concrete Research, 2004, 34(11): 2159. DOI:10.1016/j.cemconres.2004.04.006 |

| [16] |

LAN C, KIM J H J, YI S T. Bond strength prediction for reinforced concrete members with highly corroded reinforcing bars[J]. Cement & Concrete Composites, 2008, 30(7): 603. DOI:10.1016/j.cemconcomp.2008.03.006 |

| [17] |

CHOI Y S, YI S T, KIM M Y, et al. Effect of corrosion method of the reinforcing bar on bond characteristics in reinforced concrete specimens[J]. Construction & Building Materials, 2014, 54(3): 180. DOI:10.1016/j.conbuildmat.2013.12.065 |

| [18] |

ZHOU H, LIANG X, WANG Z, et al. Bond deterioration of corroded steel in two different concrete mixes[J]. Structural Engineering & Mechanics, 2017, 63(6): 725. |

| [19] |

徐港.锈蚀钢筋混凝土粘结锚固性能研究[D].武汉: 华中科技大学, 2007 XU Gang.Research on anchorage properties for corroded bar in concrete[D]. Wuhan: Huazhong University of Science and Technology, 2007 http://cdmd.cnki.com.cn/Article/CDMD-10487-2009033948.htm |

| [20] |

GIORDANO L, MANCINI G, TONDOLO F. Reinforced concrete members subjected to cyclic tension and corrosion[J]. ACT, 2011, 9(3): 277. DOI:10.3151/jact.9.277 |

| [21] |

MANCINI G, TONDOLO F. Effect of bond degradation due to corrosiona literature survey[J]. Structural Concrete, 2015, 15(3): 408. |

| [22] |

Standard practice for preparing, cleaning, and evaluating corrosion test specimens: ASTM G1-03[S]. US-ASTM, 2011.DOI: 10.1520/G0001-03R11

|

| [23] |

GARCIA-TAENGUA E, MARTÍ-VARGAS J R, SERNA P. Bond of reinforcing bars to steel fiber reinforced concrete[J]. Construction & Building Materials, 2016, 105(2): 275. DOI:10.1016/j.conbuildmat.2015.12.044 |

2018, Vol. 50

2018, Vol. 50