2. 深圳市水资源利用与环境污染控制重点实验室(哈尔滨工业大学深圳研究生院), 广东 深圳 518055

2. Shenzhen Key Laboratory of Water Resource Utilization and Environmental Pollution Control (Harbin Institute of Technology Shenzhen Graduate School), Shenzhen 518055, Guangdong, China

不同于传统煤沥青[1-5], 松木木质素、胶原蛋白具有可再生性强、污染性低、分布性广、蕴藏量丰富等优势, 其热解过程仅伴随少量多环芳烃化合物的释放[4-7], 不属于欧洲REACH法规高关注物质监管范围.Fenner等[8]在卡夫松树木质素热解特性研究中指出, 木质素热解过程始于120~300 ℃区间苯基丙烷侧链的单键断裂, 在300~480 ℃区间苯基丙烷结构间主链发生断裂及裂解, 主要气态产物包括H2O、CO2、CO、甲酸、甲醛、甲醇、甲烷和一些酚类化合物[8-9].而对于松木木质素/胶原蛋白共混体系, 热解途径和热解产物因胶原蛋白的掺入表现多样化.受高温作用影响, 胶原蛋白一方面经脱水、脱羧和脱氨等反应生成低分子量杂环化合物和CO2、CO、HCN、NH3、CH4、C2H4、C2H6等气态产物[10-11]; 另一方面, 胶原蛋白参与松木木质素热解反应, 通过降低共热解反应表观活化能, 促进甲烷、H2O、CO2、CO等部分气态产物的提前释放[6].焙烧阶段大量热解气态产物的急剧释放易导致膨化行为的产生和裂纹的形成, 因此, 加强对焙烧阶段膨化行为及其抑制作用的研究, 有助于提高碳化电极综合性能和成品合格率, 同时, 对以生物质为黏结剂的新型石墨电极的开发和应用具有重要理论指导意义.

针对传统石墨电极的膨化行为, 国内外学者主要将其归因于石墨化阶段高温压迫下氮、硫气体的急剧释放[12], 普遍采用各种金属氧化物(铁、镍、钴、铬、钼、锰、钨)、硫酸亚铁(FeSO4 · 7H2O)、硼酸(H3BO3)、磷酸氢二钠(Na2HPO4·12H2O)等物质进行膨化抑制[13-14], 如通过引入金属氧化物或其硫酸盐类物质加速碳化及石墨化反应过程, 促使针状焦层间距减小, 改变碳质基质软化与气体逸出时间, 以达到抑制膨化的效果; 或利用硼酸及磷酸氢二钠的高温产物作为石油焦颗粒包裹层, 通过其在石墨化阶段的碳化收缩及蒸发作用, 为氮、硫气体的释放创造开放性透气孔道, 缓解膨化行为的发生.而本研究中, 膨化行为的发生主要由碳化过程中松木木质素和胶原蛋白热解气态产物的持续缓释造成.因此, 本文在采用热压技术制备石墨电极生坯的基础上, 研究了焙烧工艺对其膨化行为的影响, 并通过膨化率测定、元素分析、扫描电子显微镜等手段, 对以三氧化二铁为代表的膨化抑制剂的膨化抑制作用进行了分析和探讨.

1 实验 1.1 原料松木木质素由美国北卡罗来纳州Domtar公司提供, 其主要通过LignoboostTM高效萃取分离工艺酸析制浆黑液所得.风干后的松木木质素经粉碎、低温(40~50 ℃)烘干后, 在球磨机中研磨过100目筛.胶原蛋白提取自动物组织器官, 由美国隐得来希公司(Entelechy)提供, 呈淡黄色颗粒状.石油焦由德国西格里碳素公司(SGL)提供, 包括颗粒和粉末两种配料形式.采用椰壳炭(< 100目)、褐煤(< 100目)、硼酸(H3BO3)、三氧化二铁(Fe2O3)、氯化铁(FeCl3)等作为膨化抑制剂.

1.2 石墨电极生坯制备与焙烧称取适量胶原蛋白置于20 mL水中, 于60~70 ℃下加热溶解形成胶原蛋白溶液.加入混合均匀的松木木质素、石油焦颗粒与石油焦粉末等干料, 手动搅拌至干料表面完全润湿.逐次填压上述混合物至模具, 并利用加压钢杆从两端固定于热压装置中.密封通氮20 min, 加热至指定温度, 保温过程中缓慢施加压力以保证热解气体缓慢释放.热压结束停止加热, 待其完全冷却后关闭氮气, 取出模具中的圆柱体石墨电极生坯试样.在膨化抑制剂添加试验中, 椰壳炭、褐煤、Fe2O3、FeCl3直接以固体粉末形式与干料共混; H3BO3则以水溶液形式预先浸泡石油焦, 经100 ℃干燥、950 ℃高温处理后再与松木木质素共混[13].

根据热失重分析结果[6], 将焙烧过程划分为脱水(105 ℃)、热解(105~500 ℃)、碳化(500~800 ℃)和冷却(800~25 ℃)4个阶段.采用不同焙烧工艺(A、B、C、D)进行焙烧, 以研究加热速率和冷却速率对石墨电极生坯膨化行为的影响.具体焙烧程序曲线见文献[7], 其中焙烧工艺A:0.25 ℃/min加热至500 ℃, 1.25 ℃/min继续加热至800 ℃, 1.08 ℃/min冷却至室温; 焙烧工艺B:0.10 ℃/min加热至500 ℃, 0.21 ℃/min继续加热至800 ℃, 1.08 ℃/min冷却至室温; 焙烧工艺C:0.04 ℃/min加热至500 ℃, 0.07 ℃/min继续加热至800 ℃, 1.08 ℃/min冷却至室温; 焙烧工艺D:0.04 ℃/min加热至500 ℃, 0.07 ℃/min继续加热至800 ℃, 0.07 ℃/min冷却至室温.

1.3 性能测试及表征表观密度是衡量石墨电极生坯性能优劣的主要指标, 通过阿基米德原理进行测定[7].电阻率根据伏安法测定, 即将圆柱体试样两端面刨平、打磨后置于伸缩夹具电极之间, 连接伸缩夹具电极与LCR测试仪(安捷伦, HP-4980), 并通以一定的电压(100 mV), 测得试样电阻值.重复测试至少3次后取平均值, 按式(1)计算试样电阻率(ρ, μΩ·m)[15]:

| $ ρ=RA/L. $ | (1) |

式中: R为试样电阻值, μΩ; A为试样与夹具电极之间的接触面积, m2; L为试样长度, m.

焙烧过程中试样的膨化率(P, %)以高温处理前后试样的长度变化计[13], 按式(2)计算:

| $ P = \left( {{L_{\rm{F}}}-{L_{\rm{I}}}} \right) \times 100\% /{L_{\rm{I}}}. $ | (2) |

式中: LF为焙烧处理后试样长度, m; LI为焙烧前试样长度, m.

原料C、H、S、N元素质量分数通过元素分析仪(日本Shimadzu公司, EA 1110)进行测定.采用超高分辨率场发射扫描电子显微镜(荷兰FEI公司, Nova NanoSEM 630)观察试样微观结构和形貌, 测试前, 利用炭导电胶将试样固定, 经喷铱处理后置于载物台上.

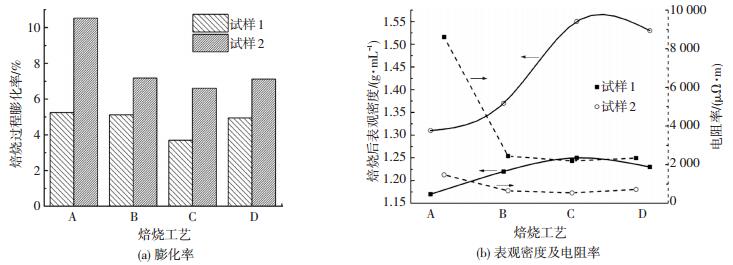

2 结果与讨论 2.1 焙烧工艺对石墨电极生坯膨化行为的影响如图 1(a)所示, 不同焙烧工艺条件下, 不同原料组成的石墨电极生坯膨化行为遵循相同的变化规律.由于松木木质素/胶原蛋白共混物的热解过程主要集中在250~500 ℃区域[6], 升温阶段采用较低的加热速率(0.04 ℃/min)有利于热解气态产物的缓释及连续性微孔结构的形成, 对膨化行为及其造成的裂纹扩展具有良好的抑制作用, 膨化率表现出不同程度(29.5 %~37.3%)的降低; 同时, 较低的加热速率亦有利于促进碳质残留物的积累, 改善碳质结构的密实度, 从而增强材料的电传导性能(如图 1(b)所示).然而, 较低的冷却速率(0.07 ℃/min)表现出一定的负向效应, 主要是因为高温条件下热解产物的二次裂解易造成热解气体的再释放及碳源流失[16-17].

|

试样1:松木木质素4%, 胶原蛋白6%, 石油焦粉末18%, 石油焦颗粒72%, 制样压力21 MPa, 制样温度350 ℃, 保温时间2 h; 试样2:松木木质素20%, 胶原蛋白4%, 石油焦粉末30.4%, 石油焦颗粒45.6%, 制样压力30 MPa, 制样温度160 ℃, 保温时间12 h 图 1 焙烧工艺与膨化率、表观密度、电阻率间的关系 Figure 1 Relationship among baking program, puffing behavior, apparent density and electrical resistivity |

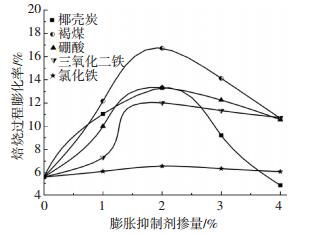

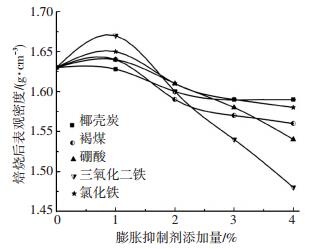

在松木木质素8%、胶原蛋白4%、石油焦颗粒74.8%、石油焦粉末13.2%、制样压力45 MPa、制样温度350 ℃、保温时间2 h条件下制备石墨电极生坯试样.不同膨化抑制剂掺量下, 石墨电极生坯膨化行为的变化如图 2所示.可以看出, 随着膨化抑制剂掺量的增加, 石墨电极生坯膨化率呈先增后减趋势.从理论上讲, 椰壳炭与褐煤均具有发达的孔隙结构和比表面积, 其天然孔道结构有利于热解气态产物的缓释逸出, 但少量抑制剂的掺入无法构成连续性通道, 易导致局部区域内热解气态产物产生的内应力过度集中, 加剧膨化现象的发生.不同于Kawano等[13-14]的研究结论, 在1%~4%添加量范围内, H3BO3、Fe2O3、FeCl3等膨化抑制剂并未发挥膨化抑制作用, 这表明其难以适用于松木木质素/胶原蛋白黏结体系.相比煤沥青黏结体系, 松木木质素、胶原蛋白在传统成型温度下呈固态, 高温液相转化区间窄、流动性差, 经热解作用后, 其固态残留物易膨化发脆, 且残炭率相对较低, 具有不同的使用性能.图 3显示了不同膨化抑制剂对碳化电极表观密度的影响, 可以看出, 尽管少量膨化抑制剂的掺入有助于碳化电极表观密度的提高, 但随着膨化抑制作用的加强, 碳化电极的表观密度呈逐渐衰减趋势.由于石墨电极生坯膨化行为涉及松木木质素、胶原蛋白、石油焦颗粒及粉末质量分数、制样温度、制样压力等诸多因素影响, 降低膨化发生率制备高密度碳化电极需要进一步深入研究.

|

图 2 不同膨化抑制剂对石墨电极生坯膨化行为的影响 Figure 2 Effect of various puffing inhibitors on puffing behavior |

|

图 3 不同膨化抑制剂对碳化电极表观密度的影响 Figure 3 Effect of puffing inhibitors on apparent densities of carbonized electrodes |

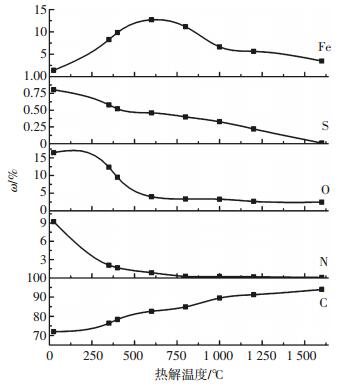

以Fe2O3膨化抑制剂为例, 研究不同热解温度下石墨电极生坯元素质量分数的变化规律.由于石油焦中挥发分质量分数较少, 元素质量分数变化主要取决于松木木质素/胶原蛋白黏结体系及膨化抑制剂的热解过程.如图 4所示, 随着热解温度的升高, 松木木质素、胶原蛋白受热分解发生脱水、脱羧反应, 并伴随大量气态产物, 如H2O、CO、CO2等的逸出和固体焦炭的形成, 表现为C元素的持续富集和O元素的不断脱除.但高温(> 600 ℃)条件下仍能检测到少量O元素, 其主要以酚类[18]或Fe2O3形式存在, 当热解温度高于1 000 ℃时, O元素质量分数略微降低, 主要归因于Fe2O3/碳氧化还原体系中CO的逸出.N元素的热解析出主要归因于胶原蛋白基本组成单元氨基酸的脱氨基作用, 尽管不同氨基酸N元素转化途径有所不同, 但含N热解产物仍以HCN、NH3、NOx、HNCO等为主[19].S元素主要由松木木质素碱法制浆工艺引入, 随着热解温度的升高, 其以SO2形式释放逸出, 表现为元素质量分数的逐渐衰减, 当热解温度高达1 500 ℃时, S元素几乎消失殆尽.区别于其他元素, Fe元素质量分数呈现先增后减的变化趋势.值得注意的是, 整个热解温度区域其质量分数均高于初始值, 可以推断Fe元素质量分数的波动特性主要由其他元素质量分数的变化而决定.

|

图 4 热解温度与元素质量分数关系 Figure 4 Relationship between pyrolytic temperature and element content |

以Fe2O3膨化抑制剂为例, 不同热解温度下石墨电极生坯焦炭表观形貌如图 5所示.

|

图 5 不同热解温度下石墨电极生坯焦炭形貌特征 Figure 5 Morphology characteristics of chars derived from green electrodes under different pyrolytic temperatures |

室温条件下原料混合物质地疏松呈多孔结构, 表面粗糙凹凸不平, 并附着大量饱满粒状Fe2O3颗粒(图 5(a)); 随着热解温度的升高, 松木木质素/胶原蛋白共混体系结构形态逐渐向玻璃态转变, 在焦炭表面形成片层状或块状黏合聚集体, 同时, 受熔融合并作用影响, 孔隙结构逐渐被填充, Fe2O3颗粒主要以包裹覆盖的形式分布于焦炭表面(图 5(b)); 400~600 ℃范围内, 焦炭表面流态现象逐渐消失, 并开始固化, 部分边缘区域棱角分明, Fe2O3颗粒向内凹陷呈现出不规则稻壳状(图 5(c)~(d)); 800 ℃时, 焦炭硬质骨架结构基本形成, 且其表面带有凹凸有致的平行纹路, 黏结焦通过表面黏附、内部填充或桥接等形式固结以维持整个碳质骨架的完整性(图 5(e)); 1 000~1 200 ℃区域, 焦炭碳质骨架结构保持稳定, 但随着“类石墨结构”向石墨结构逐渐演变, 焦炭体积发生收缩, 表现为表面孔隙减小.值得一提的是, 焦炭表面分布有大量圆形颗粒物质, 这些物质主要是Fe4C3高温分解生成的单质铁(图 5(f)~(g)); 当热解温度达到1 600 ℃时, 碳质骨架形态愈发清晰、明显, 其表面黏结焦却略显疏松, 呈絮状形式存在, 这可能与热解气态产物的逸出有关.

3 结论1) 以松木木质素/胶原蛋白共混体系为黏结剂, 采用热压技术制备的石墨电极生坯, 其焙烧升温阶段宜采用较低的加热速率(0.04 ℃/min), 以促进连续性微孔结构的形成, 控制热解气态产物的缓释; 而冷却阶段则需采用较高的冷却速率(1.08 ℃/min), 以减少二次裂解造成的负向效应.

2) 椰壳炭、褐煤、H3BO3、Fe2O3和FeCl3等传统膨化抑制剂难以实现生物质黏结基石墨电极生坯焙烧过程的膨化抑制.尽管少量膨化抑制剂的掺入有助于碳化电极表观密度的提高, 但随着其膨化抑制作用的增强, 碳化电极物理性能下降, 表现为表观密度逐渐衰减.

3) 松木木质素/胶原蛋白共混体系经熔融合并后, 以表面黏附、内部填充或桥接等形式固结并维持焦炭碳质骨架的完整性; 随着热解温度的升高, 焦炭碳质骨架由“类石墨结构”向石墨结构发生转变.热解过程中, C元素质量分数持续富集, N、O、S元素质量分数不断减少, Fe元素质量分数则呈波动性变化, 其在高温下主要以颗粒状单质铁形式存在.

| [1] |

LEWIS I C. Chemistry of pitch carbonization[J].

Fuel, 1987, 66: 1527-1531.

DOI: 10.1016/0016-2361(87)90012-3 |

| [2] |

ESGUERRA D F, HOFFMAN W P, THIES M C. Molecular structures of the constituents of pyrene pitches[J].

Fuel, 2014, 124: 133-140.

DOI: 10.1016/j.fuel.2014.01.093 |

| [3] |

LI Z, WU Y, ZHAO Y, et al. Analysis of coal tar pitch and smoke extract components and their cytotoxicity on human bronchial epithelial cells[J].

Journal of Hazardous Materials, 2011, 186: 1277-1282.

DOI: 10.1016/j.jhazmat.2010.11.123 |

| [4] |

WANG W, LIU G, SHEN J, et al. Reducing polycyclic aromatic hydrocarbons content in coal tar pitch by potassium permanganate oxidation and solvent extraction[J].

Journal of Environmental Chemical Engineering, 2015, 3: 1513-1521.

DOI: 10.1016/j.jece.2015.05.024 |

| [5] |

OSTOJIC' B D, STANKOVIC' B, DORDEVIC' D S. Theoretical study of the molecular properties of dimethylanthracenes as properties for the prediction of their biodegradation and mutagenicity[J].

Chemosphere, 2014, 111: 144-150.

DOI: 10.1016/j.chemosphere.2014.03.067 |

| [6] |

ZHAO Z, CANNON F S, NIETO-DELGADO C. Co-pyrolysis characteristics and kinetics of lignin and collagen[J].

Journal of Analytical and Applied Pyrolysis, 2016, 120: 501-510.

DOI: 10.1016/j.jaap.2016.06.023 |

| [7] |

ZHAO Z, CANNON F S, NIETO-DELGADO C. Lignin/collagen hybrid biomaterials as pitch substitute for graphite electrode[J].

Carbon, 2016, 108: 303-317.

DOI: 10.1016/j.carbon.2016.07.026 |

| [8] |

FENNER R A, LEPHARDT J O. Examination of the thermal decomposition of Kraft pine lignin by Fourier Transform Infrared evolved gas analysis[J].

Journal of Agricultural Food Chemistry, 1981, 29: 846-849.

DOI: 10.1021/jf00106a042 |

| [9] |

COLLARD F X, BLIN J. A review on pyrolysis of biomass constituents: Mechanisms and composition of the products obtained from the conversion of cellulose, hemicelluloses and lignin[J].

Renewable and Sustainable Energy Reviews, 2014, 38: 594-608.

DOI: 10.1016/j.rser.2014.06.013 |

| [10] |

SHARMA R K, CHAN W G, HAJALIGOL M R. Product compositions from pyrolysis of some aliphatic α-amino acids[J].

Journal of Analysis Applied Pyrolysis, 2006, 75: 69-81.

DOI: 10.1016/j.jaap.2005.03.010 |

| [11] |

HAIDER N F, PATTERSON J M, MOORS M, et al. Effects of structure on pyrolysis gases from amino acids[J].

Journal of Agricultural Food Chemistry, 1981, 29: 163-165.

DOI: 10.1021/jf00103a040 |

| [12] |

FUJIMOTO K I, MOCHIDA I, TODO Y, et al. Mechanism of puffing and the role of puffing inhibitors in the graphitization of electrodes from needle cokes[J].

Carbon, 1989, 27(6): 909-917.

DOI: 10.1016/0008-6223(89)90041-9 |

| [13] |

KAWANO Y, FUKUDA T, KAWARADA T, et al. Puffing behavior during the graphitization of coal-tar-based needle coke impregnated with iron (Ⅱ) sulfate and boric acid[J].

Carbon, 2000, 38: 759-765.

DOI: 10.1016/S0008-6223(99)00154-2 |

| [14] |

KAWANO Y, FUKUDA T, KAWARADA T, et al. Mechanisms for puffing inhibition of coal tar based needle coke with disodium hydrogen phosphate (DHP) and boric acid[J].

Carbon, 1999, 37: 1725-1730.

DOI: 10.1016/S0008-6223(99)00042-1 |

| [15] |

ZAHRAN P R. Electrical conductivity of nickel reinforced graphite electrodes[J].

Materials Letters, 1991, 10(9/10): 461-464.

|

| [16] |

CABALLERO J A, FONT R, MARCILLA A. Pyrolysis of Kraft lignin: Yields and correlations[J].

Journal of Analytical and Applied Pyrolysis, 1997(39): 161-183.

|

| [17] |

WANG M, LIU C, XU X, et al. Theoretical study of the pyrolysis of vanillin as a model of secondary lignin pyrolysis[J].

Chemical Pyrolysis Letters, 2016, 654: 41-45.

|

| [18] |

SHARMA R K, WOOTEN J B, BALIGA V L, et al. Characterization of chars from pyrolysis of lignin[J].

Fuel, 2004, 83: 1469-1482.

DOI: 10.1016/j.fuel.2003.11.015 |

| [19] |

REN Q, ZHAO C. NOx and N2O precursors from biomass pyrolysis: Nitrogen transformation from amino acid[J].

Environmental Science & Technology, 2012, 46: 4236-4240.

|

2018, Vol. 50

2018, Vol. 50