2. 四川省交通运输厅公路规划勘察设计研究院,成都 610041

2. Sichuan Province Transport Department Highway Planning, Survey, Design and Research Institute, Chengdu 610041, China

利用波形钢腹板代替混凝土腹板形成波形钢腹板组合梁桥,具有自重轻、抗震性能好、避免腹板开裂等优点,近年来得到积极应用[1].目前波形钢腹板组合梁桥多为连续梁或连续刚构,最大跨径已达到179 m,中支点处波形钢腹板最高达9.6 m,且存在较大负弯矩和剪力.为提高波形钢腹板的稳定性,普遍采用的方法是在靠近支点区段一定长度范围内浇筑混凝土[2].内衬混凝土虽能提高波形钢腹板稳定性,但施工时需要在箱梁内立模现浇混凝土,施工过程复杂.过长的内衬混凝土会严重降低预应力施加效率,显著提高支点区段箱梁自重,增大了地震激励的作用效果.为此,提出在波形钢腹板组合梁桥支点两侧一定范围内的波形钢腹板上焊接纵向加劲肋的新型构造.加劲肋沿纵桥向分段焊接于波形钢腹板波谷处,根据腹板受力状态沿高度方向布置若干道,提高腹板抗屈曲能力的同时不会显著增加箱梁自重,可充分发挥波形钢腹板组合梁桥抗震性能好的优势.

研究表明波形钢腹板具有较好的抗震性能,其耗能能力、延性和初始刚度均大于平钢板[3-5].波形钢腹板组合梁桥中的内衬混凝土组合腹板类似于压型钢板组合剪力墙构造.文献[6-7]进行了压型钢板-混凝土组合剪力墙的滞回加载试验,得到组合剪力墙的裂缝发展模式,提出了考虑反复荷载作用的剪切强度与刚度计算分析模型.但桥梁承受较大荷载,钢板波折尺寸较大,波形钢腹板仅单侧浇筑混凝土并且与混凝土顶底板形成波形钢腹板组合梁,压型钢板组合剪力墙的研究成果不一定适用.波形钢腹板组合梁中腹板焊接加劲肋类似于加劲钢板剪力墙构造,加劲肋可改善滞回曲线捏拢现象,提高其延性和耗能能力[8],但目前加劲钢板剪力墙抗震性能的研究仅集中于加劲平钢板.

为探讨内衬混凝土和焊接加劲肋两种不同构造的波形钢腹板组合梁抗震性能,通过拟静力加载试验,分析两种构造波形钢腹板组合梁在低周反复荷载作用下的破坏模态、滞回性能、承载力、延性、强度与刚度退化、耗能能力、变形恢复能力等基本特性,并比较二者抗震性能的异同.

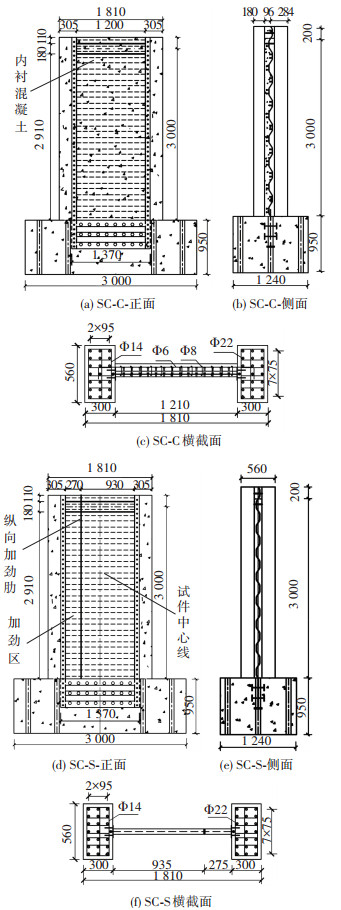

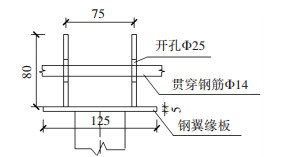

1 模型试验概况 1.1 试件设计图 1所示为试件构造及配筋,图 2所示为制作完成的模型试件.参照某组合折腹连续刚构桥支点负弯矩区段实际尺寸,设计两根组合折腹悬臂梁1/4缩尺模型,编号分别为SC-C和SC-S.两试件高度均为4 150 mm,其中底座高度950 mm,有效悬臂长度为3 000 mm,剪跨比为1.67.混凝土翼缘板宽度与厚度分别为560 mm和300 mm,纵向钢筋直径22 mm,沿板厚方向设置3排,间距95 mm,每排7根,间距75 mm;箍筋直径14 mm,沿试件高度方向间距160 mm.试件SC-C波形钢腹板一侧浇筑平均厚度为96 mm的内衬混凝土,其中设置纵横向钢筋网,直径分别为8 mm和6 mm.试件SC-S波形钢腹板波谷处焊接纵向加劲肋,沿试件高度方向仅布置一道,与一侧混凝土翼缘板间距270 mm.以试件中心线为界线将腹板分为加劲区和非加劲区,通过对比两侧腹板受力状态分析加劲肋的影响.

|

图 1 试件构造及尺寸(mm) Figure 1 Dimensions and cofiguration of test bodies (mm) |

|

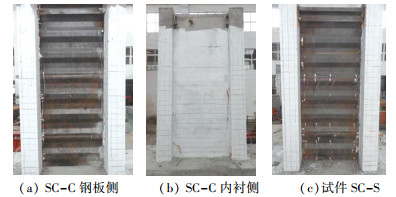

图 2 模型试件 Figure 2 Prepared model bodies |

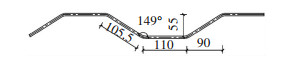

图 3所示为试件的波形钢腹板形状尺寸.波形钢腹板波长400 mm,直板段长110 mm,斜板段投影长90 mm,波形高度55 mm,弯折角度149°,板厚6 mm.

|

图 3 波形钢腹板构造(mm) Figure 3 Corrugated steel profiles (mm) |

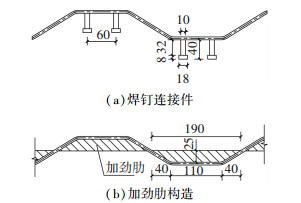

如图 4(a)所示,试件SC-C波形钢腹板与内衬混凝土间通过焊钉结合,焊钉直径10 mm,高40 mm,间距60 mm,布置于波形钢腹板直板段.图 4(b)所示为试件SC-S加劲肋构造及布置,单个波谷处加劲肋呈“月牙状”,加劲肋高25 mm,厚3 mm.

|

图 4 波形钢腹板细部构造(mm) Figure 4 Details of corrugated steel web (mm) |

图 5所示为波形钢腹板钢翼缘与混凝土翼缘板之间的结合构造.两者采用开孔板连接件,翼缘钢板厚5 mm、宽63 mm,开孔板肋板厚5 mm、高80 mm,开孔直径25 mm,贯穿钢筋直径14 mm.

|

图 5 开孔板连接件(mm) Figure 5 Connection part of plate with hole (mm) |

混凝土采用等级为C55商品混凝土,钢材采用Q345qD桥梁结构用钢,普通钢筋采用HRB335钢筋.表 1、2分别为实测钢板和钢筋的屈服强度fy、极限强度fu、弹性模量Es.实测混凝土立方体抗压强度为58.4 MPa,轴心抗压强度为56.1 MPa,弹性模量为3.36×104 MPa.

| 表 1 钢板力学特性 Table 1 Mechanical properties of steel plates |

| 表 2 钢筋力学特性 Table 2 Mechanical properties of rebars |

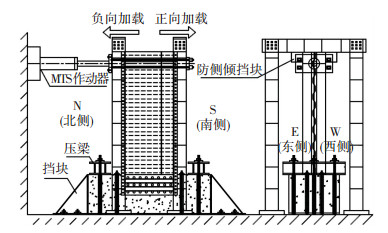

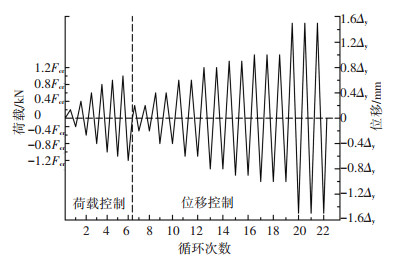

图 6所示为试验加载装置.设计刚度足够大的底座作为悬臂梁固定端,用来模拟波形钢腹板连续刚构桥主梁与墩上0号块的刚性固接.采用高强地锚将底座与试验室地槽连接,同时在底座顶面设置压梁,两侧设置挡块,抵抗作动器施加的水平力和掀起力.通过固定在反力墙上MTS液压伺服作动器进行低周往复加载,加载端设有滚轴系统和分配梁保证水平力作用均匀,在加载端腹板两侧焊接水平加劲肋进行局部加强.为避免试件整体面外倾覆,在悬臂端设置防侧倾挡块. 图 7所示为试验加载历程.首先进行预加载,荷载控制等级为40 kN.正式加载采用荷载位移混合控制,分为3个阶段:即贯通裂缝出现前阶段、屈服前阶段、屈服后阶段,试件屈服以最外排纵筋达到屈服应变初步确定.

|

图 6 加载装置 Figure 6 Test equipment |

|

图 7 加载历程 Figure 7 Loading and displacement versus cycling numbers |

通过有限元计算初步确定试件的贯通裂缝荷载Fcr,同时参考第一组试件实测Fcr对后续试件有限元计算的Fcr进行适当修正.贯通裂缝出现前为荷载控制,每级荷载增量为贯通裂缝荷载Fcr的20%,加载至0.8Fcr时,荷载增量为0.1Fcr,直至混凝土翼缘板裂缝贯通,该阶段每级荷载循环加载1次.屈服前阶段为位移控制,每级位移增加比例与荷载控制阶段荷载增加比例相同,直至混凝土翼缘板外排纵筋屈服,该阶段每级位移循环加载2次.屈服后阶段每级位移增量为屈服位移Δy的0.5倍,试件承载力下降到极限承载力85%时停止加载,该阶段每级位移循环加载3次.

1.4 测试内容测试内容主要包括:1)试件悬臂加载端水平位移、底座水平和竖向位移;2)钢板以及内衬混凝土不同截面位置处应变;3)混凝土翼缘板内纵筋和箍筋应变;4)腹板加载过程中的面外变形;5)开孔板连接件与混凝土之间的相对滑移.

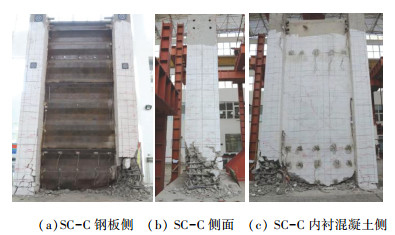

2 试验过程和破坏特点 2.1 SC-C破坏过程图 8所示为试件SC-C破坏状况.荷载加至120 kN时,靠近悬臂根部北侧混凝土翼缘板表面出现第一条水平裂缝,同时内衬混凝土表面出现微小斜裂缝.荷载加至160 kN时,内衬混凝土中下部出现水平裂缝.随着荷载等级的增加,混凝土翼缘板表面水平新裂缝不断增多,初始裂缝向东西两侧发展,内衬混凝土表面裂缝相对稳定.荷载加至320 kN时,初始水平裂缝贯通整个混凝土翼缘板截面,转为位移控制加载.随位移加载等级的提高,混凝土翼缘板表面水平裂缝大量出现,裂缝位置不断向悬臂自由端转移,同时内衬混凝土表面斜裂缝不断增多并沿45°方向发展,在往复荷载作用下,形成网格状交叉斜裂缝.位移加至32 mm时,混凝土翼缘板外排纵筋屈服,进入屈服阶段.

|

图 8 试件SC-C破坏状况 Figure 8 Failure status of SC-C |

位移加至48 mm时,内衬混凝土悬臂根部裂缝贯通,内衬混凝土与底座脱离,底座上表面混凝土少量压溃.位移加至85 mm时,悬臂根部靠近翼缘钢板位置角落处的内衬混凝土首先被压溃并剥落,波形钢腹板无内衬混凝土协助承压发生局部屈曲.位移加至100 mm时,悬臂根部内衬混凝土全截面压溃,混凝土翼缘板保护层剥落,纵筋压屈外鼓,试件破坏.

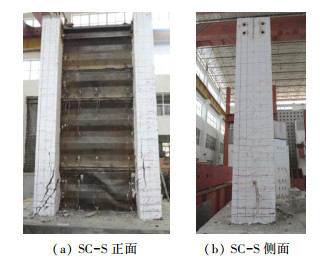

2.2 SC-S破坏过程图 9所示为试件SC-S破坏状况.荷载加至120 kN时,靠近悬臂根部北侧混凝土翼缘板表面出现第一条水平裂缝.随后新裂缝不断产生,初始裂缝向东西两侧延伸.荷载加至220 kN时,初始裂缝贯通整个混凝土翼缘板截面,转为位移控制加载.

|

图 9 试件SC-S破坏状况 Figure 9 Failure status of SC-S |

随着位移加载等级的增加,裂缝发展速度明显加快,新裂缝位置向悬臂自由端转移,且均为水平裂缝.位移加至30 mm时,悬臂根部腹板中间位置出现局部屈曲,产生少许面外变形,随后混凝土翼缘板外排纵筋屈服,进入屈服阶段.随着位移等级的增加,主要表现为裂缝的继续发展.位移加至80 mm时,试件达到极限承载力,同时腹板悬臂根部非加劲区整体屈曲,形成一道屈曲半波.随后的加载循环中,腹板屈曲不断加重,加劲区侧混凝土翼缘板出现大量剪切斜裂缝,非加劲区侧混凝土翼缘板出现纵向裂缝.纵向裂缝主要是由于腹板屈曲变形使得开孔板拉拔力较大,混凝土被拉裂.在该级加载第3个循环中混凝土开裂严重,试件破坏.

2.3 破坏特点由此可看出,试件SC-C加载过程中腹板均未发生整体屈曲,仅在内衬混凝土压溃处出现局部屈曲,可见内衬混凝土可有效提高腹板稳定性.试件SC-S腹板仅在非加劲区发生屈曲,说明加劲肋对防止腹板屈曲起到了一定作用.两试件加载后期混凝土翼缘板根部均出现剪切斜裂缝,试件SC-C同时出现混凝土压溃,为典型的弯剪耦合破坏;试件SC-S为剪切破坏,伴随着腹板整体屈曲,呈现一定的脆性破坏特征.

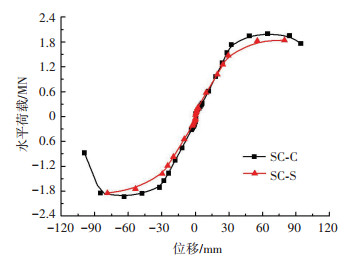

3 试验结果及分析 3.1 滞回曲线图 10所示为加载端水平荷载与位移的F-Δ滞回曲线.试件SC-C、SC-S滞回曲线基本呈“弓”形,存在捏缩效应,说明滞回曲线受到了一定的滑移影响.一方面是钢材和混凝土间的相对滑移,包括开孔板与混凝土翼缘板、钢筋与混凝土翼缘板、波形钢腹板与内衬混凝土以及钢筋与内衬混凝土5部分;另一方面,混凝土裂缝在正反向加载过程中不断张开与闭合,产生一定的裂面滑移.试件SC-C滞回曲线在破坏阶段趋向于反“S”形,曲线饱满程度较差,说明该阶段滑移效应对试件的影响显著.两试件滞回曲线虽存在一定的捏缩效应,但曲线形状仍相对饱满,可见两种腹板构造的波形钢腹板组合梁均具有较好的滞回性能.

|

图 10 水平荷载-位移滞回曲线 Figure 10 Hysteresis curves of lateral load versus displacement |

试件SC-S达到极限承载力后滞回曲线出现多个“锯齿状”起伏段,主要是由于非加劲区波形钢腹板整体屈曲导致的,波形钢腹板屈曲时其抗剪承载力不断丧失,而水平位移仍持续增加,试件整体承载力不稳定.试件SC-C滞回曲线无锯齿状起伏,可见设置内衬混凝土可以有效防止波形钢腹板整体屈曲.

3.2 承载力及延性图 11所示为水平荷载-位移骨架曲线,表 3所示为特征点荷载、位移及延性系数.水平荷载-位移骨架曲线峰值点对应的荷载和位移为极限承载力Fm和极限位移Δm;采用几何作图法确定试件的屈服荷载Fy和屈服位移Δy;破坏荷载Fu和破坏位移Δu为承载力降至Fm的85%以下时该级循环的峰值荷载和位移.位移延性系数μ为破坏位移与屈服位移之比,即μ=Δu /Δy.

|

图 11 水平荷载-位移骨架曲线 Figure 11 Skeleton curves of lateral load versus displacement |

| 表 3 特征点荷载、位移及延性系数 Table 3 Feature points of loading, displacement and ductility coefficient |

试件SC-C骨架曲线呈“S”形,表明试件经历了弹性、弹塑性和破坏3个阶段.弹性阶段荷载位移近似呈线性关系,弹塑性阶段骨架曲线斜率减小并趋于平缓,破坏阶段骨架曲线呈下降趋势.试件SC-S骨架曲线无下降段,主要是由于波形钢腹板整体屈曲后,在该级加载后续循环中承载力快速下降到85%以下.

两试件弹性阶段骨架曲线基本重合,说明内衬混凝土的波形钢腹板组合梁和焊接加劲肋的波形钢腹板组合梁整体刚度相差不大.试件SC-C与试件SC-S相比,正向加载极限承载力提高8.4%,负向极限承载力提高4.6%,可见内衬混凝土较焊接加劲肋的波形钢腹板组合梁承载力相对较高.试件SC-C与SC-S相比,正向破坏位移提高26%,延性系数提高18%,可见内衬混凝土较焊接加劲肋的波形钢腹板组合梁延性变形能力较强.

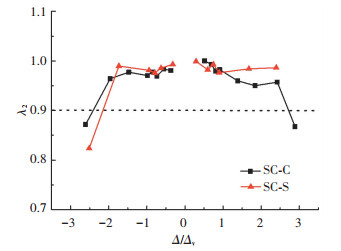

3.3 强度退化强度退化反映了结构承载力随反复加载循环次数的增加而降低的特性.强度退化系数λi为同级加载各次循环的峰值荷载与该级加载第一次循环峰值荷载比值.图 12所示为强度退化系数随加载位移比(Δ/Δy)的变化曲线.两试件在破坏荷载前强度退化系数均大于0.9,可见随加载循环次数的增加波形钢腹板组合梁强度退化并不显著.试件SC-C在破坏荷载前曲线整体呈缓慢下降趋势,说明试件加载过程中承载力逐渐退化.试件SC-S极限荷载前强度退化系数在0.95以上,由于腹板整体屈曲,强度退化曲线下降迅速,可见焊接加劲肋的波形钢腹板组合梁具有一定的脆性破坏特点.

|

图 12 强度退化曲线 Figure 12 Strength degradation curves |

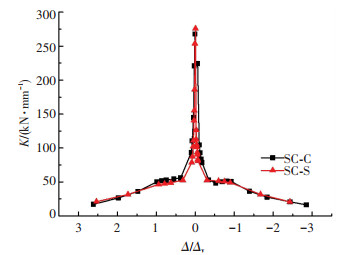

刚度退化反映了结构在反复加载过程中的累积损伤程度.环线刚度K[9]为同级加载各次循环的峰值荷载均值与位移均值的比值.图 13所示为环线刚度随加载位移比(Δ/Δy)的变化曲线.两试件正负向刚度退化曲线基本对称,正负向刚度退化规律相同.贯通裂缝出现(Δ/Δy≈0.25)前裂缝不断发展、钢混滑移不断增大,刚度退化最为显著;贯通裂缝至屈服(Δ/Δy≈1)阶段,裂缝与滑移已充分发展且趋于稳定,刚度退化曲线出现一个近似水平段;在屈服至破坏阶段,试件累积损伤较重,塑性变形不断发展,刚度呈直线下降趋势.两试件正负向刚度退化曲线基本重合,说明内衬混凝土和焊接加劲肋的波形钢腹板组合梁整体刚度相差不大.在贯通裂缝至屈服阶段,两试件环线刚度均稳定在50 kN/mm左右,约为试件初期刚度的18%.

|

图 13 刚度退化曲线 Figure 13 Stiffness degradation curves |

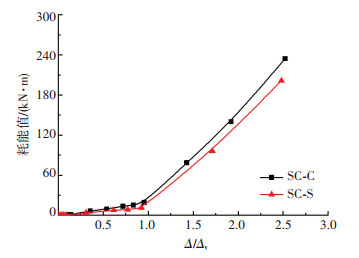

图 14所示为两试件在各级加载第一次循环的能量耗散值随加载位移比(Δ/Δy)的变化曲线.两试件屈服(Δ/Δy=1)前耗能能力均较低,能量耗散值均在20 kN·mm以下.随着加载等级的提高,裂缝不断增多并贯通混凝土翼缘板截面,试件屈服进入塑性阶段,耗能能力迅速增强,能量耗散值随位移比几乎呈线性增加.破坏荷载时试件SC-C和SC-S能量耗散值分别为235 kN·mm和201 kN·mm,试件SC-C较SC-S提高17%,可见内衬混凝土较焊接加劲肋的波形钢腹板组合梁耗能能力较强.

|

图 14 耗能曲线 Figure 14 Energy dissipation curves |

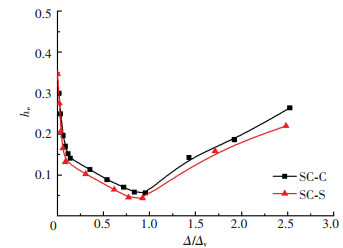

图 15所示为各级加载第一循环的等效粘滞阻尼系数he[10]随加载位移比(Δ/Δy)的变化曲线.两试件的等效粘滞阻尼系数呈先减小后增大趋势.加载初期钢混间的粘结与摩擦尚未破坏,结合部发挥了类似阻尼器的功能,等效粘滞阻尼系数较大;随着加载等级的提高,连接件与混凝土之间的粘结与摩擦逐渐失效,钢混间相对滑移增大,等效粘滞阻尼系数降低;试件屈服之后,结构内部塑性变形发展,耗能能力增强,等效粘滞阻尼系数随之增加.两试件破坏时等效粘滞阻尼系数均大于0.2,可见波形钢腹板组合梁耗能能力优于钢筋混凝土构件.

|

图 15 等效粘滞阻尼系数变化曲线 Figure 15 Curves of equivalent viscous damping coefficient |

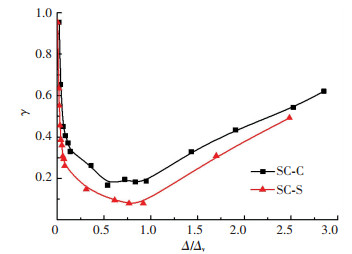

变形恢复能力采用残余变形率γ来表示,即每级循环卸载后残余位移值与峰值荷载对应的位移值之比.图 16所示为正负向残余变形率均值随加载位移比(Δ/Δy)的变化曲线.两试件残余变形率呈先减小后增大趋势.在贯通裂缝出现之前,钢混粘结力不断破坏,连接件产生相对滑移,卸载时滑移并不能完全恢复,残余变形量虽较小,但加载位移较小,使得残余变形率相对较大;贯通裂缝至屈服阶段,钢混粘结力已被破坏且滑移趋于稳定,试件残余变形率相对减小;屈服至破坏阶段,塑性变形不断发展,试件损伤严重,残余变形率继续增大.

|

图 16 残余变形率变化曲线 Figure 16 Residual deformation rate curves |

试件SC-C残余变形率在各特征点处均大于试件SC-S,可见内衬混凝土较焊接加劲肋的波形钢腹板组合梁残余变形率较大.极限荷载时两试件残余变形率分别为0.44和0.33,破坏荷载时残余变形率分别为0.61和0.50,残余变形率数值较小,可见内衬混凝土的波形钢腹板组合梁和焊接加劲肋的波形钢腹板组合梁变形恢复能力均较好.

4 结论1) 内衬混凝土的波形钢腹板组合梁破坏形式为弯剪耦合破坏,腹板未发生整体屈曲;焊接加劲肋的波形钢腹板组合梁为剪切破坏,仅在非加劲区腹板发生整体屈曲.可见设置内衬混凝土和焊接加劲肋均可提高波形钢腹板整体稳定性.

2) 内衬混凝土的波形钢腹板组合梁和焊接加劲肋的波形钢腹板组合梁滞回曲线基本呈“弓形”,存在一定的捏缩效应,受到了一定的滑移影响,但滞回曲线仍相对饱满,滞回性能良好.

3) 内衬混凝土的波形钢腹板组合梁和焊接加劲肋的波形钢腹板组合梁强度退化系数均大于0.9,粘滞阻尼系数大于0.2,残余变形率小于0.61,可见两种构造的波形钢腹板组合梁强度退化均不明显,耗能能力和变形恢复能力较强.

4) 内衬混凝土较焊接加劲肋的波形钢腹板组合梁延性系数高18%,能量耗散值高17%,建议地震多发区采选用内衬混凝土的波形钢腹板组合梁,抗震要求不高的地区可采用加劲肋代替内衬混凝土.

| [1] |

HE Jun, LIU Yuqing, CHEN Airong, et al. Mechanical behavior and analysis of composite bridges with corrugated steel webs: state-of-the-art[J]. International Journal of Steel Structures, 2012, 12(3): 321-338. DOI:10.1007/s13296-012-3003-9 |

| [2] |

HE Jun, LIU Yuqing, CHEN Airong, et al. Shear behavior of partially encased composite I-girder with corrugated steel web: experimental study[J]. Journal of Constructional Steel Research, 2012, 77: 193-209. DOI:10.1016/j.jcsr.2012.05.005 |

| [3] |

EMAMI F, MOFID M, VAFAI A. Experimental study oncyclic behavior of trapezoidally corrugated steel shear walls[J]. Engineering Structures, 2013, 48(3): 750-762. |

| [4] |

FARZAMPOUR A, LAMAN J A, MOFID M. Behavior prediction of corrugated steel plate shear walls with openings[J]. Journal of Constructional Steel Research, 2015, 114: 258-268. DOI:10.1016/j.jcsr.2015.07.018 |

| [5] |

SHAHMOHAMMADI A, MIRGHADERI R, HAJSADEGHI M, et al. Application of corrugated plates as the web of steel coupling beams[J]. Journal of Constructional Steel Research, 2013, 85: 178-190. DOI:10.1016/j.jcsr.2013.02.009 |

| [6] |

HOSSAIN K M A, WRIGHT H D. Behaviour of composite walls under monotonic and cyclic shear loading[J]. Structural Engineering & Mechanics, 2004, 17(1): 69-85. |

| [7] |

HOSSAIN K M A, WRIGHT H D. Experimental and theoretical behaviour of composite walling under in-plane shear[J]. Journal of Constructional Steel Research, 2004, 60(1): 59-83. DOI:10.1016/j.jcsr.2003.08.004 |

| [8] |

邱静, 赵秋红. 加劲钢板剪力墙的研究及应用[J]. 建筑结构, 2015, 45(16): 52-62. QIU Jing, ZHAO Qiuhong. Research and application of stiffened steel plate shear walls[J]. Building Structure, 2015, 45(16): 52-62. |

| [9] |

DAN D, FABIAN A, STOIAN V. Theoretical and experimental study on composite steel-concrete shear walls with vertical steel encased profiles[J]. Journal of Constructional Steel Research, 2011, 67(5): 800-813. DOI:10.1016/j.jcsr.2010.12.013 |

| [10] |

RAMÍREZ P, SANDOVAL C, ALMAZÁN J L. Experimental study on in-plane cyclic response of partially grouted reinforced concrete masonry shear walls[J]. Engineering Structures, 2016, 126: 598-617. DOI:10.1016/j.engstruct.2016.08.010 |

2018, Vol. 50

2018, Vol. 50