2. 湖南省交通规划勘察设计院,长沙 410001

2. Hunan Provincial Communications Planning, Survey and Design Institute, Changsha 410001, China

沥青路面的坑槽病害是最主要的破损病害之一,不仅直接影响行车的舒适性和安全性,还严重影响路面质量及使用寿命[1-2].快速、准确的坑槽检测检测结果是路面状况科学评价的基础,是养护措施选择与资金分配的重要依据.传统的坑槽人工量测方法因危险性高、检测效率与精度较低,难以满足大规模路面检测要求[3-5],已逐渐被非接触式的快速检测技术所取代.

目前对于坑槽检测主要利用其显著区别于路表背景的可视化碗状凹陷外观,技术人员基于路面视频或图像数据,依据经验和病害手册量测坑槽面积,尽管这种半自动化检测方法是根据定义明确的指导准则和标准,但技术人员仍有一定的主观性和经验性会影响最终的测量精度[6].为提高坑槽面积自动识别准确度,文献[7]提出利用Sobel边缘检测算法,通过设定路面噪声区域的周长阈值实现路面破损图像分割;文献[8]利用模糊技术增强路面破损图像对比度,解决亮度不一致所引起的坑槽图像噪声问题;文献[9]根据路面图像灰度信息的先验知识提出了一种路面破损图像增强的方法;文献[10]探讨了利用数学形态学检测路面破损的可行性.基于视频或图像的路面坑槽识别技术其本质是对像素点进行灰度处理,通过灰度差异进行区分识别;但路表颜色、像素,天气,光线等因素会严重影响识别算法的速度与准确度.

新兴的三维线激光检测技术利用高精度、高密度激光点云数据,建立近乎真实的路表三维模型,病害检测精度和可靠性明显提高[11-15].针对沥青路面坑槽病害,文献[16]通过静态的线激光扫描设备,根据表面纹理结构的特征提取与聚类算法得到了室内模拟坑槽的面积,该方法难以准确确定坑槽最大边界,其准确性和可靠性难以保证;文献[17]提出了一种通过三维投影变换原理计算坑槽纵断面最大深度的方法;文献[18]利用密集重建算法进行坑槽三维重构,计算坑槽宽度与深度指标进行严重程度识别;文献[19]利用三维线激光设备对碗状模具的深度、宽度和体积进行计算,表明三维线激光对坑槽多维度指标检测的可行性.上述基于三维线激光技术的坑槽检测主要采用室内静态测试方法,虽然初步实现了面积、深度、宽度、体积等多维度指标计算,但对真实坑槽三维模型建立,坑槽最大边界确定和多维度指标计算的准确性和可靠性等方面待进一步的研究.

本文利用三维线激光检测系统获取3个不同尺寸的坑槽数据,通过均值滤波处理后,基于MATLAB软件编译环境,采用TIN表面插值法建立坑槽三维重构模型,并计算坑槽深度、面积和体积指标,按照文献[20]进行试验设计,验证其对沥青路面坑槽多维度指标检测的准确性和可靠性.

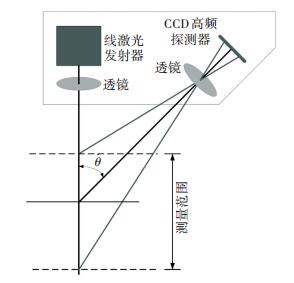

1 坑槽多维度检测设备与方法 1.1 三维线激光检测原理与设备三维线激光检测基于光学三角法原理,检测设备由一个线激光发射器和一个包含电耦合装置(CCD)或互补金属氧化物半导体传感器(CMOS)的数字相机组成.采集数据时,线激光发射器发出的激光在扫描对象表面处产生反射,数字相机捕获反射后的激光并进行图像记录.而后,应用次像素峰值检测算法从图像中确定线激光次像素的三维坐标,由此完成线激光形变转化为物体表面形变的过程,如图 1所示.

|

图 1 三维线激光检测原理示意图 Figure 1 Principle of 3D laser measurement method |

本文采用的室内三维线激光检测系统包括两部分:1)LMI Gocator 2380型三维线激光检测设备,其视场为390 ~1 260 mm,线激光包含1 280个测点,测点精度为亚豪米级;2)长宽高分别为2.5、1.5、2.0 m的铝合金检测支架,三维线激光检测设备安装在如图 2所示的水平横梁上,高度由1.0 ~2.0 m自由调节.检测时,检测设备沿横梁运动对待检物体进行扫描.本次实验检测设备架设高度为1.5 m,有效视场约为900 mm.

|

图 2 室内三维线激光检测系统 Figure 2 3D laser measured system |

三维线激光检测系统扫描的点云,经过均值滤波平滑处理后,通过185像素×203像素TIN平面插值,生成网格化的坑槽三维重构模型.等高线提取三维重构模型中的数据,计算坑槽的深度,面积,体积指标.各指标具体计算步骤如下:

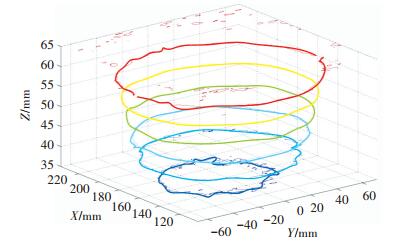

1) 等高线提取坑槽三维重构模型中的数据,提取间距为5 mm,为避免混合料空隙影响指标计算结果,设置闭合等高线直径阈值,获得若干由相邻数据点连成的闭合等高线;并认为提取高程平面中闭合面积最大的等高线为该高程平面的坑槽边界线.

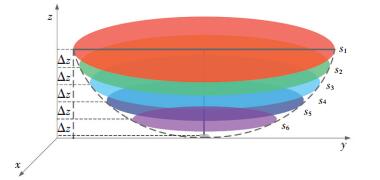

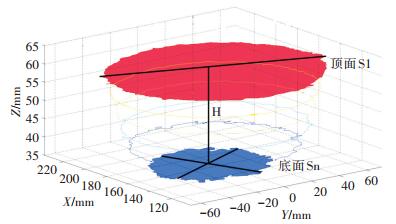

2) 将高程最大的坑槽边界线所在平面称为坑槽上表面,即道路表面.同理将高程最低的坑槽边界线所在平面称为坑槽下表面,如图 3所示.坑槽深度为闭合等高线上顶面与下底面的垂直间距,表示为ΔH=Hmax-Hmin.

|

图 3 坑槽深度计算示意 Figure 3 Depth of potholes computation |

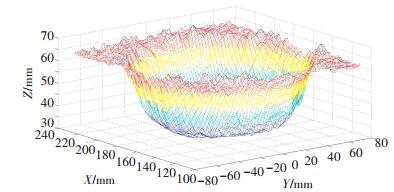

3) 映射各坑槽边界线到xy平面,如图 4中虚线即坑槽闭合等高线,坑槽面积为闭合等高线上顶面所围成的面积.本文将上顶面沿X轴划分为n个宽度相同的近似矩形,积分计算坑槽最大面积为

|

图 4 坑槽面积计算示意 Figure 4 Area of potholes computation |

| $ S = \sum\limits_{i = 1}^n {\Delta {S_i}} = \frac{1}{2}\sum\limits_{i = 1}^n {\Delta X\left( {{Y_i} + {Y_{i-1}}} \right).} $ |

4) 坑槽体积为上顶面与下底面所包含的三维空间体积,如图 5所示.从上顶面沿z轴划分为n个间距相同的近似圆柱体,累加计算坑槽体积为

|

图 5 坑槽体积计算示意 Figure 5 Volume of potholes computation |

| $ V = \sum\limits_{i = 1}^m {\Delta {V_i}} = \frac{1}{2}\sum\limits_{i = 1}^m {\Delta Z\left( {{S_m} + {S_{m-1}}} \right).} $ |

通过上述步骤即可由三维线激光检测点云数据构建的坑槽三维重构模型,计算坑槽病害的深度、面积、体积多维度指标.

2 坑槽多维度指标检测精度 2.1 室内坑槽模型制作室内坑槽模型参照文献[21]中的轮碾法制作:首先,将最佳油石比为4.3 %的AC-13级配充分拌合均匀后松铺在300 mm×300 mm×50 mm的车辙板试模中;其次,将一定大小的铝碗以开口向上的方向埋入车辙板试模,用松散沥青混合料填充碗中空间;最后,将埋入铝碗的松铺车辙板试模放入预热后的轮碾成型机中进行往返压实成型,将成型试模中的铝碗取出后得到沥青路面室内坑槽模型,如图 6所示.本文制作了3个不同尺寸的室内坑槽模型,分别采用游标卡尺、铺沙法等人工方法量测不同尺寸坑槽的多维度指标,用以验证三维线激光技术与多维度指标提取算法的精度.

|

图 6 室内坑槽模型 Figure 6 laboratorial pothole sample |

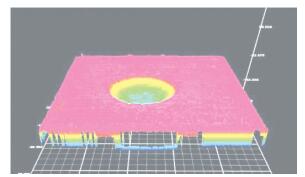

放置坑槽模型于三维线激光发射器下方,设定仪器参数的移动速度为200 mm/s,架设高度1.5 m,曝光值为1 200 μs,发射频率为最大值788.289 Hz;设定基准平面后开始检测,待完成一个行程的检测后,复位系统准备下一次检测,检测结果如图 7所示.为防止由于激光点的缺失严重而无法进行坑槽三维重构,采用缺失点验算激光点云数据有效性,当数据缺失率小于1%时,即可认为进行了一次有效检测[20].将激光点云代入基于MATLAB2015a软件设计的坑槽多维度指标计算软件中,TIN平面插值后重构出坑槽三维模型,如图 8所示,再用重构数据提取等高线,获得若干等高线,如图 9所示,并依照前述方法进行多维度指标计算,如图 10所示.

|

图 7 坑槽激光点云数据 Figure 7 Laserpoints data of potholes |

|

图 8 坑槽三维模型重构 Figure 8 3D model reconstruction of potholes |

|

图 9 等高线提取 Figure 9 Contour lines of potholes |

|

图 10 多维度指标计算 Figure 10 Multidimensional value computation of potholes |

为排除光照强度、发射器频域等因素对多维度指标计算误差的影响,保证试验设计合理性和精度结果可靠性[19-20],参照美国材料与实验协会的方法对每类坑槽设计了a、b、c 3组,重复次数为11的平行实验.

2.3 坑槽多维度指标检测有效性分析本文以坑槽1为例进行检测数据有效性分析,坑槽的三维指标实验数据见表 1.参照文献[20],按照以下两个条件来检查数据的一致性:1)实验组均值一致性,即不同实验组同一指标的均值变化幅度是相似的;2)实验组方差一致性,即不同实验组同一指标的方差变化幅度是相似的.一致性由均值界限h与方差界限k来评价,计算公式为

| 表 1 坑槽1的多维度指标 Table 1 Multidimensional value of potholes 1 |

| $ \begin{array}{l} {h_{ij}} = \frac{{{{\bar x}_{ij}}- \sum {{{\bar x}_{ij}}/p} }}{{{{\left[{\sum {{{\left( {{{\bar x}_{ij}}-\sum {{{\bar x}_{ij}}/p} } \right)}^2}/p-1} } \right]}^{1/2}}}}, \\ \;\;\;\;\;\;\;\;{k_{ij}} = \frac{{{s_{rij}}}}{{{{\left( {\sum {s_{rij}^2/p} } \right)}^{1/2}}}}. \end{array} $ |

式中

当实验组为3,重复次数等于11的实验组,h界限值为±1.15,k界限值为1.25[20],本次实验的指标界限值见表 2,各组试验结果均在界限值范围内,表明试验过程中各组指标一致性符合标准要求.坑槽1的三维指标精度见表 3,结果表明:各指标的组内方差分量均高于组间方差,说明检测结果的误差依赖于检测仪器的系统误差,而受外界实验条件影响较小.不同维度指标受系统误差的影响程度不同,面积指标受影响最大,体积指标则影响最小.多维度指标的变异系数均较小,表明检测结果波动小,具有可靠性.面积指标的组内变异系数3.2%、组间变异系数3.4%为各指标最小,这是由于面积指标的计算数据来源于坑槽上表面,相对于曲面构造,水平面有利于三维线激光反射成像;而数据量较少的坑槽下底面的识别高程浮动变化较大对深度、体积指标的计算均有影响.

| 表 2 多维度指标量测界限值 Table 2 Critical value of multidimensional value |

| 表 3 坑槽1的三维指标精度 Table 3 Multidimensional value precision of potholes 1 |

在验证数据有效性后,将3类不同尺寸坑槽的各指标激光计算数值与人工测量数值进行比较,结果见表 4.通过表 4可以看出:不同尺寸坑槽深度的最大相对误差为4.60%,并且随着坑槽深度的增加,相对误差逐渐减小,表明三维线激光技术可以实现深度指标的精确测量;坑槽面积指标的相对误差分别为3.87%,3.33%和3.11%,也具有较高的检测精度;随着坑槽尺寸的增大,坑槽体积的计算相对误差为5.02%~10.6%,体积指标计算误差与坑槽尺寸呈正比关系,这是由于本文为减小计算量而采用5 mm的等高线间距,使得体积积分计算时误差会随着深度的增加而累加.

| 表 4 不同尺寸坑槽多维度指标计算结果 Table 4 Multidimensional value computation results of varisized potholes |

1) 利用三维线激光检测技术可获取高精度、高密度激光点云数据,基于TIN平面插值和等高线提取算法,建立了一种高效获取坑槽深度、面积和体积的方法.解决了基于视频或图像技术无法获取坑槽多维度指标的问题,为路面坑槽病害破坏层位确定和修补材料估算提供依据.

2) 坑槽多维度指标的组间变异系数分别为5.8%,3.4%和5.4%,表明检测结果具有良好的一致性与可重复性;各指标的组内方差分量高于组间方差分量,表明各指标检测结果的误差依赖于检测仪器的系统误差,而受外界试验条件影响较小.坑槽闭合等高线半径阈值大小导致其高程的浮动变化是深度和体积指标变异系数较高的主要因素.

3) 不同坑槽的深度、面积指标的最大相对误差分别为4.60 %和3.87%,并且随着坑槽尺寸的不断增大检测相对误差逐渐减小,表明具有较高的检测精确度;坑槽体积指标的最大相对误差最高为10.82%,若采用较小的等高线间距将有效提高坑槽体积指标计算精度.

| [1] |

Federal Highway Administration. Variability ofpavement distress data from manual surveys[R]. Washington DC: Federal Highway Admi-nistration, 2000.

|

| [2] |

TSAI Y J, LI F, KAUL V, et al. Characterizing pavement rut mea-surement errors with point-based lasers using emerging 3D continuous profile-based laser technology[C]//NDE/NDT for Highways and Bridges: Structural Materials Technology (SMT) Conference. New York: ASNT, 2010.

|

| [3] |

BIANCHINI A, BANDINI P, SMITH D W. Interrater reliability of manual pavement distress evaluations[J]. Journal of Transportation Engineering, 2010, 136(2): 165-172. DOI:10.1061/(ASCE)0733-947X(2010)136:2(165) |

| [4] |

BOGUS S M, MIGLIACCIO G C, CORDOVA A A. Assessment of data quality for evaluations of manual pavement distress[J]. Transportation Research Record Journal of the Transportation Research Board, 2010, 2170: 1-8. DOI:10.3141/2170-01 |

| [5] |

侯相深, 王哲人, 刘振鹏. 路面损坏图像的自动采集与处理设备的技术探究[J]. 公路, 2003(2): 66-69. HOU Xiangshen, WANG Zheren, LIU Zhenpeng. Technology research of automatic acquisition and processing equipment for damaged pavement image[J]. Highway, 2003(2): 66-69. |

| [6] |

KOCH C, JOG G M, BRILAKIS I. Automated pothole distress assessment using asphalt pavement video data[J]. Journal of Computing in Civil Engineering, 2013, 27(4): 370-378. DOI:10.1061/(ASCE)CP.1943-5487.0000232 |

| [7] |

LI L, CHAN P, RAO A, et al. Flexible pavement distress evaluation using image analysis[C]//Applications of Advanced Technologies in Transportation Engineering (1991). [S. l. ]: ASCE, 1991: 473-477.

|

| [8] |

CHOU J, O'NEILL W A, CHENG H. Pavement distress evaluation using fuzzy logic and moment invariants[J]. Transportation Research Record, 1995, 1505: 39-46. |

| [9] |

CHENG H D. Automated real-time pavement distress detection using fuzzy logic and neural network[C]// Nondestructive Evaluation Techniques for Aging Infrastructure and, Manufacturing. Scottsdale: International Society for Optics and Photonics, 1996: 140-151.

|

| [10] |

GRIVAS D A, BHAGVATI C, SKOLNICK M M, et al. Feasibility of automating pavement distress assessment using mathematical morphology[J]. Transportation Research Record, 1994, 1435: 52-58. |

| [11] |

HUANG Y, COPENHAVER C, HEMPEL P. Texas department of transportation 3D profiling system for high-speed rut measurement[J]. Journal of Infrastructure Systems, 2013, 19(2): 221-230. DOI:10.1061/(ASCE)IS.1943-555X.0000088 |

| [12] |

TSAI Y J, JIANG C, WANG Z. Pavement crack detection using high-resolution 3D line laser imaging technology[J]. Rilem Book-series, 2012, 4: 169-178. |

| [13] |

TSAI Y J, LI F, WU Y. A new rutting measurement method using emerging 3D line-laser-imaging system[J]. International Journal of Pavement Research & Technology, 2013, 6(5): 667-672. |

| [14] |

TSAI Y J, WU Y, AI C. Feasibility study of measuring concrete joint faulting using 3D continuous pavement profile data[J]. Journal of Transportation Engineering, 2011, 138(11): 1291-1296. |

| [15] |

李伟, 沙爱民, 孙朝云, 等. 基于线结构光的水泥混凝土路面错台三维检测[J]. 同济大学学报(自然科学版), 2015, 43(7): 1039-1044. LI Wei, SHA Aimin, SUN Zhaoyun, et al. Joint faulting three-dimension detection method on cement concrete pavement with line structure light[J]. Journal of Tongji University(Natural Science), 2015, 43(7): 1039-1044. DOI:10.11908/j.issn.0253-374x.2015.07.012 |

| [16] |

CHANG K T, CHANG J R, LIU J K. Detection of pavement distresses using 3D laser scanning technology[C]// International Conference on Computing in Civil Engineering. Cancun: Finnish Association of Civil Engineers, 2005: 1-11.

|

| [17] |

HE Y, WANG J, QIU H, et al. A research of pavement potholes detection based on three-dimensional projection transformation[C]// International Congress on Image and Signal Processing. Shanghai: IAPR, 2011: 1805-1808.

|

| [18] |

JOG G M, KOCH C, GOLPAVAR F M, et al. Pothole properties measurement through visual 2D recognition and 3D reconstruction[C]// Proc of the 2012 ASCE International Conference on Computing in Engineering. [S. l. ]: ASCE, 2012.

|

| [19] |

LI Feng. A methodology for characterizing pavement rutting condition using emerging 3D line laser imaging technology[D]. Atlanta: Georgia Institute of Technology, 2012.

|

| [20] |

American Society for Testing and Materials. Standard practice for conducting an interlaboratory test program to determine the precision of test methods for construction materials (ASTM C802-14)[S]. Washington DC: ASTM, 2014.

|

| [21] |

中华人民共和国交通部. 公路工程沥青与沥青混合料试验规程JTG E20-2011[S]. 北京: 人民交通出版社, 2011. Ministry of Transport of the People's Republic of China. Standard test methods of bitumen and bituminous mixtures for highway engineering JTG E20-2011[S]. Beijing: China Communication Press, 2011. |

2018, Vol. 50

2018, Vol. 50