盾构隧道由于其优越性被大量运用于地铁和越江跨海隧道等交通工程中.盾构掘进过程中隧道管片从盾尾脱出后,会在管片与地层之间会形成盾尾间隙.为减小地层沉降和控制管片姿态,需从管片壁后向该空隙中同步注入浆液以填充间隙.在同步注浆过程中,管片常出现上浮、错台、开裂、压碎或其他形式的破坏[1-2].这往往是由于注浆控制不当造成的.对同步注浆浆液扩散、消散机理进行研究,从而实现对注浆压力的精细化控制,是盾构安全掘进的重要保证.

近年来,很多学者通过多种方法对盾构隧道施工过程中同步注浆浆液压力分布规律及对管片受力影响进行了研究[3-5].研究认为施工期管片受同步注浆影响,内力增幅明显.然而上述研究均未考虑浆液粘度时变性的影响.有研究表明,水泥基浆液在注浆过程中其粘度会随时间逐渐增大,同时发生脱水固结作用[6].有学者考虑了浆液固结脱水作用,研究了浆液压力沿管片环向的扩散分布模型[7].

上述对同步注浆浆液扩散的研究以浆液沿管片环向分布为主,很少考虑浆液压力的消散过程.而实际同步注浆过程中浆液扩散与压力消散几乎是同时发生的,且是一个沿管片环向与纵向同时展开的三维过程.本文在考虑浆液粘度时变性的基础上,从管片环向与纵向综合考虑了同步注浆浆液扩散与压力消散过程,得到了浆液压力沿管片环向与纵向的三维时空分布规律.基于理论计算、数值分析等多种手段对上述过程进行了分析,为精细化分析施工阶段管片受力提供了计算依据.

1 浆液固结和压力消散浆液从注入至凝结硬化的过程中,浆液中的水分向周围地层渗透,浆液颗粒填充围岩孔隙,围岩渗透系数逐渐减小,浆体发生固结,浆液压力逐渐消散.可考虑渗流阻力及围岩渗透系数变化的浆液固结厚度方程[8]为

| $ \left( {\frac{x}{k} + \frac{F}{{{k_s}\left( t \right)}}} \right)\frac{{{\rm{d}}x}}{{{\rm{d}}t}} + Bx = C{h_0}. $ | (1) |

式中:x为跟时间t相关的浆液固结厚度;F、B、C为与隧道及浆液物理力学性质相关的常数; k为“浆饼”(浆液固结过程中的形成的固体物)的渗透系数; ks(t)为浆液向地层渗透时在地层中的渗透系数, 考虑粘度变化时,该渗透系数可表示为

| $ {k_s}\left( t \right) = \frac{{{k_w}}}{{{\beta _0}}} \cdot {{\rm{e}}^{ - \xi t}}. $ | (2) |

式中:β0为浆液初始粘度与水的粘度比,β0=μ0/μw; kw为水在地层中的渗透系数; ξ为跟浆液孔隙率相关的参数,可通过试验获得.

对式(1)求导,可分别计算得到是否考虑浆液粘度时变性条件下时间t时的浆液固结厚度x(t).同步注浆过程中浆液压力pG(t)可表示为

| $ {p_G}\left( t \right) = {p_{{G_0}}} - \frac{{2G}}{r}\frac{1}{{1 - \upsilon }}\frac{{{n_i} - {n_e}}}{{1 - {n_i}}}x\left( t \right). $ | (3) |

式中: G为围岩土体剪切模量; r为围岩扰动层厚度; υ为围岩扰动层泊松比; ni为浆液初始孔隙比; ne为固结过程完成后“浆饼”空隙比.上述参数均可通过室内试验获得. pG0为初始注浆压力,可按工程实际取值.对于是否考虑浆液粘度时变性,x(t)的计算结果不同,则pG(t)的计算结果也不同.

2 浆液压力三维时空分布文献[9]认为为浆液压力在盾尾间隙内的形成与消散是两个相对独立的过程,沿盾尾间隙横断面仅考虑浆液压力的扩散,而未考虑其压力消散过程,这显然与实际不符.同步注浆时,虽然浆液在很短时间内沿环向盾尾间隙完成充填,但同步注浆过程往往持续数小时,在此过程中,浆液压力不可能保持恒定不变,在浆液沿隧道纵向间隙继续扩散的同时,浆液压力在整个盾尾间隙的三维空间中(环向与纵向)逐渐消散,直至与围岩渗透压力达成新的平衡.

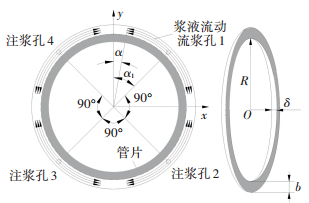

2.1 浆液压力沿环向扩散时空分布浆液在短时间内沿环向盾尾间隙充填形成一个三维环形空间浆饼(简称环饼),如图 1所示.环饼沿纵向宽度δ要远小于其径向厚度b,其宽度大小与充填时间内盾构推进距离相等.

|

图 1 浆液沿环向盾尾间隙扩散 Figure 1 Grout diffusion around the gap of shield tail |

文献[10]推导得到浆液压力沿环向盾尾间隙充填扩散的计算公式为

| $ {p_r} = {p_i} + X\left( {\cos {\alpha _i} - \cos {\alpha _i} - \cos \alpha } \right) \pm Y\left( {{\alpha _i} - \alpha } \right). $ | (4) |

式中:“+”表示浆液往下扩散,“-”表示浆液往上扩散;pi为第i个注浆孔处浆液初始压力,αi为第i个管片环注浆孔与y轴角度,α为浆液充填位置与y轴角度;X、Y分别表征浆液自重和浆液剪切应力的参数,X=ρgR, 其中ρ为浆液密度,R为管片外径.

假定浆液流型为宾汉姆流体, 则参数Y可表示为

| $ {Y^3} - \left( {\frac{{3R{\tau _0}}}{\delta } + \frac{{12R\mu q}}{{b{\delta ^3}}}} \right){Y^2} - \frac{{4{R^3}\tau _0^3}}{{{\delta ^3}}} = 0. $ | (5) |

式中:τ0为浆液静止状态时的剪切应力,μ为浆液粘度系数,q界面流量,其余字母含义同上.其他参数已知时,浆液沿管片环向充填压力pr是关于填充角度α的函数.

然而,由式(4)得到的环向注浆压力计算公式未考虑时间效应,即计算得到的浆液压力沿管片外壁分布规律是固定的,不随时间变化.实际上同步注浆过程往往持续数小时,在此过程中浆液逐渐固结,浆液压力将逐渐消散.为获得更为准确的浆液压力沿管片外壁分布规律,必须考虑浆液压力的消散作用,把时间作为变量考虑进去.

同步注浆时,浆液从注浆口喷出沿环向盾尾间隙充填扩散至最远处所需时间仅几十秒.因此本文假定浆液沿环向盾尾间隙扩散完成形成环饼后,再开始浆液固结和压力消散的过程.令浆液沿环向充填扩散结束的瞬间t0=0 s,将式(4)中的pr代替式(3)中的pG0,则得到可考虑压力消散的浆液压力沿管片环向时空分布公式为

| $ \left\{ \begin{array}{l} {p_r} = {p_i} + X\left( {\cos {\alpha _i} - \cos \alpha } \right) \pm Y\left( {{\alpha _i} - \alpha } \right),\\ {p_c}\left( t \right) = {p_r} - \frac{{2G}}{r}\frac{1}{{1 - \upsilon }}\frac{{{n_i} - {n_e}}}{{1 - {n_i}}}x\left( t \right). \end{array} \right. $ | (6) |

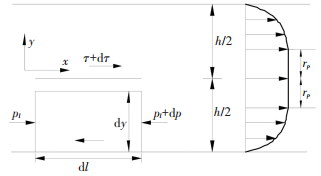

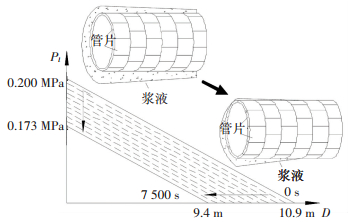

相对于环向充填,浆液沿隧道纵向扩散过程往往持续数小时.因此,可将浆液沿环向充填与沿纵向扩散看作是两个相对独立的过程[14].类似于浆液沿隧道环向扩散的方法,推导浆液沿隧道纵向扩散的计算公式.作如下假定:1)浆液沿环向填充过程已经结束,浆液以整个横断面一致沿纵向扩散,初始浆液压力设定为浆液从注浆口喷出时的压力;2)纵向扩散过程中浆液符合宾汉姆流型且保持不变,浆液沿纵向流动不受前环浆液的影响与阻挡,其力学模型如图 2所示.图中x方向为隧道纵向,y方向为隧道横向.

|

图 2 浆液沿隧道纵向扩散模型 Figure 2 Grout diffution model along longitudinal direction of segments |

以浆液微元体进行受力分析,pl为纵向注浆压力,dl为微元体纵向长度(x方向),dy为微元体环向长度(y方向),τ为浆液剪切力,h为浆液填充宽度.可得受力平衡方程为

| $ {p_l}{\rm{d}}y - \left( {{p_l} + {\rm{d}}{p_l}} \right){\rm{d}}y - \kappa \tau {\rm{d}}l + \left( {\kappa \tau + {\rm{d}}\tau } \right){\rm{d}}l = 0. $ | (7) |

化简得

| $ \frac{{{\rm{d}}\tau }}{{{\rm{d}}y}} = \frac{{{\rm{d}}{p_l}}}{{{\rm{d}}l}}. $ | (8) |

令dpl/dl=B,根据边界条件,在注浆孔处,l=0,pl=pG0(初始注浆压力),则浆液沿管片壁纵向压力分布为

| $ {p_l} = {p_{{\rm{G0}}}} + Bl. $ | (9) |

B的求解方程为

| $ {B^3} - \left( {\frac{{3{\tau _0}}}{h} + \frac{{12\mu q}}{{b{h^3}}}} \right){B^3} + \frac{4}{{{h^3}}}\tau _0^3 = 0. $ | (10) |

同理,令浆液沿纵向充填扩散结束的瞬间t0=0 s,将式(9)中的pl代替式(3)中的pG0,则得到可考虑压力消散的浆液压力沿管片环向时空分布公式为

| $ \left\{ \begin{array}{l} {p_l} = {p_{{\rm{G0}}}} + Bl,\\ {p_l}\left( t \right) = {p_l} - \frac{{2G}}{r}\frac{1}{{1 - \upsilon }}\frac{{{n_i} - {n_e}}}{{1 - {n_i}}}x\left( t \right). \end{array} \right. $ | (11) |

整合式(6)和式(11),即可得到考虑浆液压力衰减与地层渗透系数变化时浆液压力沿隧道管片环向与纵向时空分布公式为

| $ \left\{ \begin{array}{l} {p_c}\left( t \right) = {f_c}\left( \alpha \right),\\ {p_l}\left( t \right) = {f_l}\left( y \right). \end{array} \right. $ | (12) |

该公式可较好地得到浆液压力沿管片外壁分布的三维时空变化特征.当其他参数已知时,pc(t)为关于填充角度α的函数,pl(t)为关于纵向填充距离y的函数,且可考虑注浆过程中浆液压力消散的影响.对于是否考虑浆液粘度时变性,pc(t)、pl(t)的计算结果不同.式(12)推导过程中不考虑盾尾间隙被围岩填充的情况,因此该公式适用于围岩自稳性较好的地层条件.

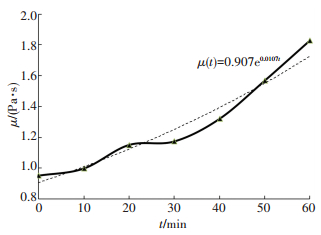

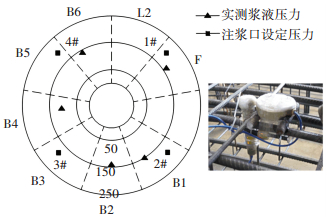

3 工程验证与规律分析以某过江隧道典型断面作为算例,对管片所受注浆压力分布规律进行分析.其中盾尾处同步注浆口分别布置在断面45°、135°、225°和315°位置处,注浆管出口处注浆压力均控制在0.2 MPa左右.该断面位于江底,围岩全部为中风化砾岩,岩石完整性较好.浆液参数为室内实验获得,其余参数均来自实际工程.为掌握浆液消散对浆液压力分布的影响,采用工程现场浆液进行粘度流变规律试验研究.由旋转流变仪测得浆液粘度μ时变曲线图 3所示.

|

图 3 浆液粘度随时间变化曲线 Figure 3 Curves of grout viscosity versus time |

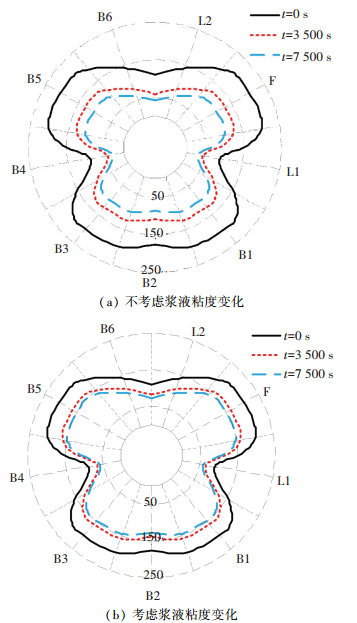

通过数据拟合得到浆液粘度随时间变化的公式为μ(t)=0.907e0.010 7t.将上述计算参数代入式(12),可分别得到是否考虑浆液粘度时变性条件下浆液压力沿环向分布及压力消散情况如图 4所示.

|

图 4 沿环向分布浆液压力变化(kPa) Figure 4 Circular distribution of grouting pressure (kPa) |

整体来看,浆液压力沿管片环向非线性分布,注浆孔处浆液压力较大,其余位置浆液压力较小,管片环下部浆液压力大于上部,拱腰位置压力较小.注浆孔处浆液前期消散速率明显大于后期.浆液粘性的增大使浆液流动性减小,注浆压力消散速度明显小于不考虑浆液粘性变化的情况.若不考虑浆液粘性变化,注浆过程接近结束时(t=7 500 s)相对于初始时刻注浆压力降低35.6%;若考虑浆液粘性变化,相对于初始时刻注浆压力降低19.4%.管片环上部的注浆压力衰减幅度更大.

将实测结果与盾尾注浆管喷口处注浆压力进行对比,结果如图 5所示.从图中可知,浆液从注浆口喷出后,由于浆液固结变形及往周边地层扩散,浆液压力存在一定衰减.对比注浆孔处实测数据可知,注浆压力衰减幅度在16.6%~24.5%.管片环上部的注浆压力衰减幅度更大.现场实测结果证明了理论计算结果的合理性.在设置同步注浆压力时,应考虑浆液渗透及消散作用的影响.

|

图 5 同步注浆压力实测结果(kPa) Figure 5 Measured results of synchronous grouting pressure (kPa) |

同理,基于式(12)计算得到注浆过程(注浆时间t=7 500 s)中浆液压力Pl沿纵向扩散及消散规律如图 6所示.浆液压力Pl沿纵向分布呈线性减小.若不考虑浆液粘度时变性,注浆过程中浆液压力沿纵向衰减幅度为0.046 MPa,约占初始浆液压力25.6%,最远扩散距离D减少约2.8 m.若考虑浆液粘度时变性,每掘进一环,浆液压力衰减幅度为0.026 MPa,约占初始浆液压力13.3%,最远扩散距离D减少约1.5 m.

|

图 6 浆液压力沿纵向衰减 Figure 6 Longitude distribution of grouting pressure |

为较好地考虑管片沿横向及纵向受注浆压力的影响,研究管片在施工阶段的三维受力特征,采用三维壳-弹簧-压杆模型进行数值建模与分析.用三维厚壳单元SHELL63模拟弧形管片,多对重合节点的弹簧单元combin39、combin14来分别模拟环向与纵向接头的弯曲、剪切和抗压性能,采用只受拉不受压的拉杆单元link10来模拟纵向接头螺栓的抗拉作用,采用只受压不受拉的压杆单元link10来模拟围岩与结构之间的共同作用,基于围岩的实际物理力学参数定义压杆单元的材料属性和实常数.基于上文分析,本次建模拟沿隧道纵向取刚脱出盾尾连续错缝拼装的6环管片进行研究,离盾尾最远一环管片外侧边缘设置沿隧道纵向的位移约束.错缝拼装方式为按现场实际情况以20°的整数倍旋转.

按实际工况施加水土荷载和千斤顶荷载.令初始注浆压力P0=0.20 MPa,浆液初始最远扩散距离10.9 m.考虑浆液固结, 注浆过程(注浆时间t=7 500 s)结束后,注浆压力Pl沿环向衰减幅度为0.026 MPa,沿纵向最远扩散距离D减少约1.5 m,如图 7所示.

|

图 7 浆液压力空间分布及衰减 Figure 7 Spatial distribution and dissipation of grouting pressure |

采用ANSYS数值软件进行静力计算时,无法直接考虑注浆压力的衰减特性,这里采取近似逼近的方法进行计算,步骤如下.

1) t=0 s时,基于上文研究结果沿管片环向及纵向设置初始注浆压力P0.第1次计算结果并保存.

2) Δ时间后,各个方向上的注浆压力均衰减θ,此时施加在管片上的注浆压力为P0-θ,同时删除之前施加的注浆压力P0.第2次计算结果并保存.

3) 重复n次上述循环(n=t/Δ),直至当t=7 500 s时,此时注浆压力为P0-nθ,同时删除之前施加在管片上的注浆压力P0-(n-1)θ.部分管片位置注浆压力衰减为0时,则不再继续参与循环.第n+1次计算结果并保存,计算过程结束.

基于ANSYS内置的参数化设计语言APDL进行编程,采用循环语句实现浆液沿管片横向与纵向扩散与压力衰减的过程,分别计算不考虑注浆压力衰减和考虑注浆压力衰减时管片内力分布情况.

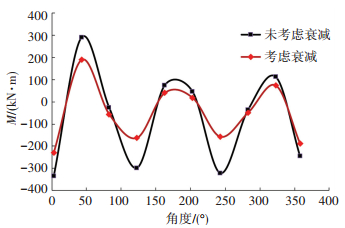

4.2 弯矩分析从模型近盾尾侧抽取第1环管片弯矩M沿全环分布如图 8所示.

|

图 8 弯矩沿全环分布 Figure 8 Bending moment distribution along the segments |

从图 8可知,同步注浆过程中是否考虑注浆压力的衰减,对管片全环弯矩大小及分布均有较大影响.整体来看,弯矩沿全环分布规律基本一致.不考虑注浆压力衰减时,管片环受最大正弯矩为290.8 kN·m,最大负弯矩为-335.7 kN·m;考虑注浆压力衰减时,弯矩沿全环波动相对较小,管片环受最大正弯矩为189.4 kN·m,下降34.9%,最大负弯矩为-230.7 kN·m,下降31.3%.

4.3 应力分析图 9为主应力沿管片全环分布情况.未考虑注浆压力衰减时,管片前四环受拉压应力较大且分布不均,后两环受拉压应力较小且分布均匀.管片整体受压为主,但管片前四环上下45°方向局部出现拉应力,拉应力为0.22~5.71 MPa,该处管片纵缝边角处受拉应力最大;考虑注浆压力衰减时,管片全环受压应力范围更大,仅在部分管片上下45°方向局部出现拉应力,拉应力为0.37~2.34 MPa,部分管片边角及纵向螺栓连接处拉应力最大.

|

图 9 主应力沿全环分布 Figure 9 Principal stress distribution along the segments |

将现场实测数据[11]与数值分析结果进行对比分析,结果见表 1,表中壳-弹簧模型1未考虑浆液压力衰减,壳-弹簧模型2考虑了浆液压力衰减.

| 表 1 数值分析结果与实测值对比 Table 1 Comparison between numerical and measured results |

现场实测得到的弯矩、轴力与应力水平相比数值计算结果均偏小.主要原因是测试环围岩(中风化砾岩)具有一定的自稳性,管片脱出盾尾后,围岩不会立即全部填充盾尾间隙留下的空间,部分围岩向管片方向的变形较小,仅有部分水土荷载作用于管片上;而数值计算时假定水土荷载全部均匀地作用于管片上.由此引起的管片弯矩、应力水平与变形相对于现场实际情况要大.而考虑了管片浆液压力衰减、围岩渗透系数变化、错缝拼装等多重因素的壳-弹簧模型(壳-弹簧2),其计算弯矩与应力水平较小,与现场实测结果更为接近.

5 结论1) 考虑浆液粘度及地层渗透系数时变性,将浆液压力消散方程与填充、扩散方程有效统一,得到浆液沿管片环向与纵向填充、扩散与压力消散的三维时空分布理论计算公式.

2) 浆液压力沿环向呈线性递减分布.若考虑浆液压力消散的影响,则同步注浆过程中注浆压力逐渐衰减,浆液扩散距离减小;进一步考虑浆液粘度时变性的影响,则注浆压力衰减幅度更大,浆液扩散距离更小.

3) 浆液扩散与压力的衰减对近盾尾侧5-6环管片内力影响较大,部分方向管片接头及边角处出现应力集中现象,现场注浆时应考虑浆液固结及压力衰减的影响,及时调整注浆参数与掘进速度,实现对同步注浆过程的精确控制.

4) 该浆液压力公式推导过程中,未考虑围岩对浆液的压缩变形.因此到的计算结果适用于围岩条件较好、盾尾间隙形成较理想的隧道工程,对于砂层或软粘土地层的适用性还需进一步研究.

| [1] |

MO H H, CHEN J S. Study on inner force and dislocation of segments caused by shield machine attitude[J]. Tunnelling and Underground Space Technology, 2008, 23(3): 281-291. DOI:10.1016/j.tust.2007.06.007 |

| [2] |

LIU X, YUAN D. Mechanical analysis of anti-buoyancy safety for a shield tunnel under water in sands[J]. Tunnelling and Underground Space Technology, 2015, 47: 153-161. DOI:10.1016/j.tust.2014.12.005 |

| [3] |

BEZUIJEN A, TALMON A M, KAALBERG F J, et al. Field mea-surements of grout pressures during tunnelling of the Sophia Rail Tunnel[J]. Soils and Foundations, Japanese Geotechnical Society, 2004, 44(1): 39-48. DOI:10.3208/sandf.44.39 |

| [4] |

DO N, DIAS D, ORESTE P. Three-dimensional numerical simulation for mechanized tunnelling in soft ground: the influence of the joint pattern[J]. Acta Geotechnica, 2014, 9(4): 673-694. DOI:10.1007/s11440-013-0279-7 |

| [5] |

TALMON A M, BEZUIJEN A. Analytical model for beam action of a tunnel lining during construction[J]. International Journal of Numerical and Analytical Methods in GeoMechanics, 2013, 37(2): 181-200. DOI:10.1002/nag.1092 |

| [6] |

YOUN B, BREITENBUCHER R. Influencing parameters of the grout mix on the properties of annular gap grouts in mechanized tunneling[J]. Tunnelling and Underground Space Technology, 2014, 43: 290-299. DOI:10.1016/j.tust.2014.05.021 |

| [7] |

白云, 戴志仁, 张莎莎, 等. 盾构隧道同步注浆浆液压力扩散模式研究[J]. 中国铁道科学, 2011, 32(4): 38-45. BAI Yun, DAI Zhiren, ZHANG Shasha, et al. Study on the grout pressure dissipation mode in simultaneous backfill grouting during Shield Tunneling[J]. China Railway Science, 2011, 32(4): 38-45. |

| [8] |

梁禹, 阳军生, 王树英, 等. 考虑时变性影响的盾构壁后注浆浆液固结及消散机制研究[J]. 岩土力学, 2015, 36(12): 3373-3380. LIANG Yu, YANG Junsheng, WANG Shuying, et al. A study on grout consolidation and dissipation mechanism during shield backfilled grouting with considering time effect[J]. Rock and Soil Mechanics, 2015, 36(12): 3373-3380. DOI:10.16285/j.rsm.2015.12.005 |

| [9] |

苟长飞, 叶飞, 张金龙, 等. 盾构隧道同步注浆充填压力环向分布模型[J]. 岩土工程学报, 2013, 35(3): 591-598. GOU Changfei, YE Fei, ZHANG Jinlong, et al. Ring distribution model of filling pressure for shield tunnels under synchronous grouting[J]. Chinese Journal of Geotechnical Engineering, 2013, 35(3): 591-598. |

| [10] |

范昭平, 韩月旺, 方忠强. 盾构壁后注浆压力分布计算模型[J]. 公路交通科技, 2011, 28(3): 95-100. FAN Zhaoping, HAN Yuewang, FANG Zhongqiang. Calculating model of backfill grouting pressure distribution for shield tunnel[J]. Journal of Highway and Transportation Research and Development, 2011, 28(3): 95-100. DOI:10.3969/j.issn.1002-0268.2011.03.016 |

| [11] |

梁禹, 苏文辉, 方理刚, 等. 大直径江底盾构隧道衬砌结构受力现场测试与分析[J]. 隧道建设, 2014, 34(7): 637-641. LIANG Yu, SU Wenhui, FANG Ligang, et al. Field test and analysis on stress of lining of large-diameter river river-crossing shield tunnel[J]. Tunnel Construction, 2014, 34(7): 637-641. DOI:10.3973/j.issn.1672-741X.2014.07.00 |

2018, Vol. 50

2018, Vol. 50