碳纤维增强聚合物基复合材料(简称CFRP)具有比重小、比强度高、比模量高、耐高温、抗疲劳及耐化学腐蚀性能好等优点,广泛应用于航空、国防、体育等军用及商业领域[1-4].目前,CFRP已成为航空航天结构的基本材料之一,但由于CFRP制备工艺的特殊性,从复合材料中完全去除孔隙是不可能的,大量研究表明,孔隙对复合材料力学性能存在不利影响[5-7].例如航天器用复合材料在服役期间会受到温度、湿度及紫外线辐射等各种严苛环境因素的影响,其中湿热环境是导致复合材料性能发生退化的最为重要的环境因素之一[8-9].在超音速飞机飞行时,所用的复合材料要承受长期的温度在-55℃~130℃与湿度在0~80%RH交变的环境,经历多次飞行循环结束后,飞行器进入维修护理期,在超音速飞机整个飞行服役期间,复合材料处于温度与湿度交变的湿热循环中[10-11].飞行器用复合材料在服役期间受到温度、湿度等环境因素影响的同时还会受到复杂的载荷作用,外载荷加剧基体开裂和界面脱粘,对复合材料的力学性能造成不可逆的损伤[12].目前国内外大多数学者多采用水浸、湿热试验箱等简单的恒温恒湿加速试验方法研究复合材料的湿热性能,试验湿热环境没有真实体现飞行器实际服役环境,同时未考虑外载荷的影响,得到的实验结果在实际应用上具有很大的局限性[13-17].

因此,本课题以含缺陷的碳纤维增强环氧树脂基复合材料(CF/EP)层合板为研究对象,基于材料服役期间的吸湿状态和内应力状态,通过模拟超音速飞机服役环境的高低温交变加速湿热循环试验,研究孔隙率和外加载荷对CFRP层合板弯曲力学性能及界面破坏机理的影响.结合有限元分析方法,建立力学性能演变预测模型,揭示含缺陷CFRP的性能演变机制,为CFRP在先进飞机中的应用提供理论设计依据.

1 实验 1.1 实验材料及试样制备本试验原材料采用东丽公司生产的碳纤维增强环氧树脂(T700/3234)预浸料,纤维体积分数为60%.层合板采用手工铺层、铺层方式为(0,90)s,尺寸为300 mm×300 mm,预浸料层数为20层.层合板用硫化机模压成型,通过控制固化压力生产出3种孔隙率的CFRP层合板.

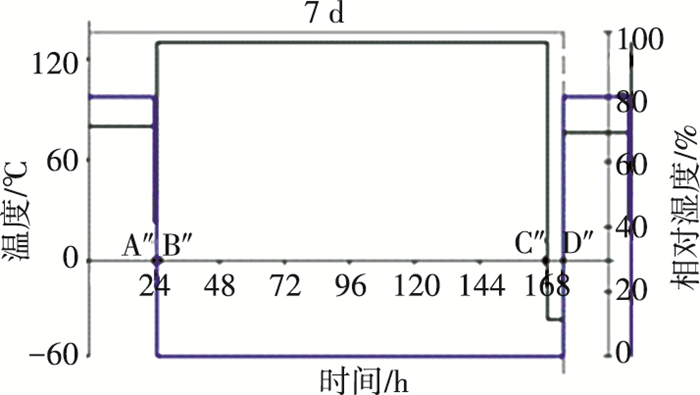

1.2 高低温交变湿热老化试验将试样置于见图 1所示的循环湿热环境中,模拟真实飞行服役环境对材料性能的影响.

|

图 1 T700/EP层合板的加速湿热循环工艺(黑色线代表温度,蓝色线代表相对湿度) Figure 1 T700 / EP laminate plate accelerated hygrothermal cycle process (black line represents temperature, blue line represents relative humidity) |

模拟过程分为吸湿和干燥两个过程.首先将试样置于80 ℃,相对湿度为80%RH的湿热环境中24 h,紧接着将温度和相对湿度调整为23 ℃,50%RH,放置1 h,至此吸湿过程完成.紧接着进行干燥,将温度调整为130 ℃,放置144 h,然后将温度调整到-35 ℃,放置6 h,干燥过程结束,此过程为1个循环周期,预期做8个周期循环试验,来模拟超音速飞机经历2 400次飞行循环(64 000 h飞行时间)所经历的服役环境.在每次循环结束后,取出试样,进行性能检测.

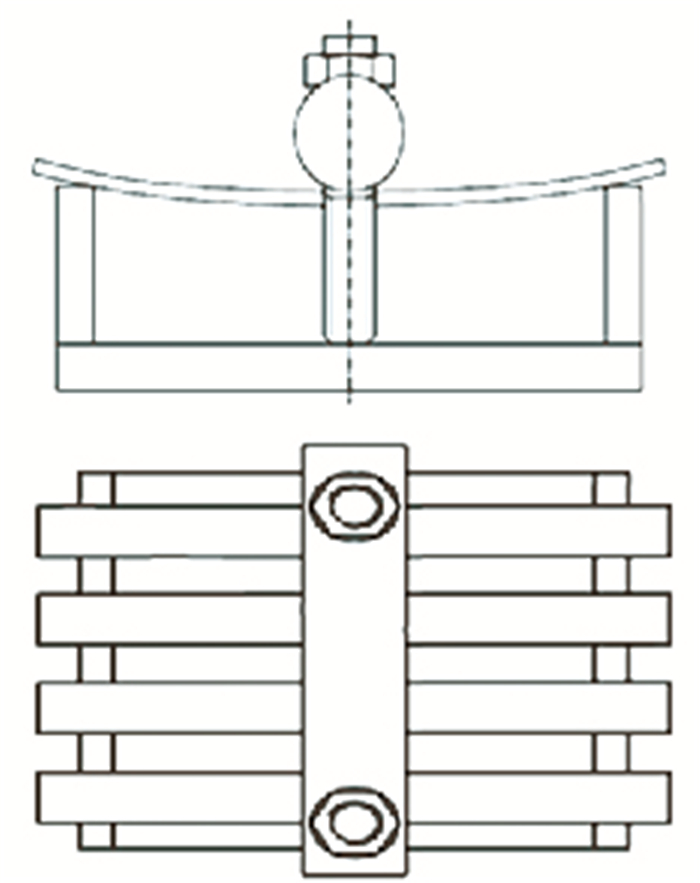

1.3 施加不同外加载荷试样的制备对制备好的CFRP试样施加不同大小的弯曲载荷,采用自制的弯曲载荷加载装置(见图 2所示),分别为CFRP试件弯曲破坏强度的0、30%、40%和60%.由于飞机结构用复合材料的承载一般为其设计许用载荷的80%,而加载吸湿会导致力学性能下降约20%左右,因此复合材料承受的载荷不得超过60%,因此本试验加载载荷最大为60%.将加有载荷的试样进行各项湿热老化试验,研究外加载荷对材料性能的影响.

|

图 2 自制弯曲载荷加载装置示意图 Figure 2 Schematic diagram of self-made bending load loading device |

根据GB/T3365-2008《碳纤维增强塑料孔隙体积分数和纤维体积分数试验方法》对层合板的孔隙形貌进行检测,用扫描电子显微镜(STEREDSCAN-240)对弯曲试样表面及断面形貌进行分析.

1.5 固化度检测方法本试验依据GB/T2576-2005《纤维增强塑料树脂不可溶分含量试验方法》检测层合板的固化度.由于固化度与孔隙率关系不大[4-6],故选取孔隙率为0.08的层合板每周期取3个试样测试,取其平均值作为所测CFRP层合板试样的固化度值.

1.6 弯曲力学性试验根据GB/T3356-1999《单向纤维增强塑料弯曲性能试验方法》对CF/EP层合板进行三点弯曲试验,弯曲试样尺寸为150 mm×125 mm×2 mm,跨距为64 mm.弯曲试验采用微机控制电子万能试验机(WDW-100L),试验加载速率为2 mm/min.每组5个试样,试验结果取平均.

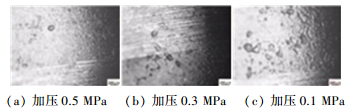

2 结果与讨论 2.1 不同模压工艺制备出层合板的孔隙形貌及孔隙率测定将层合板沿着铺层方向切开,得到金相显微镜下放大100倍的不同模压固化压力下层合板孔隙的位置、形貌及尺寸(见图 3、4所示).由图 3、4可知,升温固化过程中加0.5 MPa压力的层合板,其孔隙含量最低,并且层间界面结合良好,但从层间断口依旧能够观察到层间有小的孔隙(见图 3(a)及图 4(a)~4(c)).升温固化过程中加0.3MPa压力的层合板,其孔隙含量相对0.5 MPa有所增加,孔隙的尺寸也随之增大,虽然层间孔隙增多,但孔隙之间较少连通(见图 3(b)及图 4(d)~4(f)).当升温固化过程中加压压力为0.1 MPa时(见图 3(c)及图 4(g)~4(i)),得到的层合板试样的孔隙含量与孔隙的尺寸增加的十分明显,并且沿着铺层方向开始相互连通.

|

图 3 不同模压固化压力压制层合板孔隙金相照片 Figure 3 Different Molded Curing Pressure Compression Laminate Voids Metallographic Photos |

|

图 4 不同模压工艺下制备出的层合板孔隙在添加网格的金相显微镜下照片 Figure 4 Voids prepared under different molding processes. Pictures taken under a metallographic microscope, using the area grid method |

本文通过面积网格法计算孔隙率,经过不同模压制备出的层合板孔隙在添加网格的金相显微镜的照片.见图 4所示,经过面积法计算孔隙率分别为0.11、0.08及0.04.

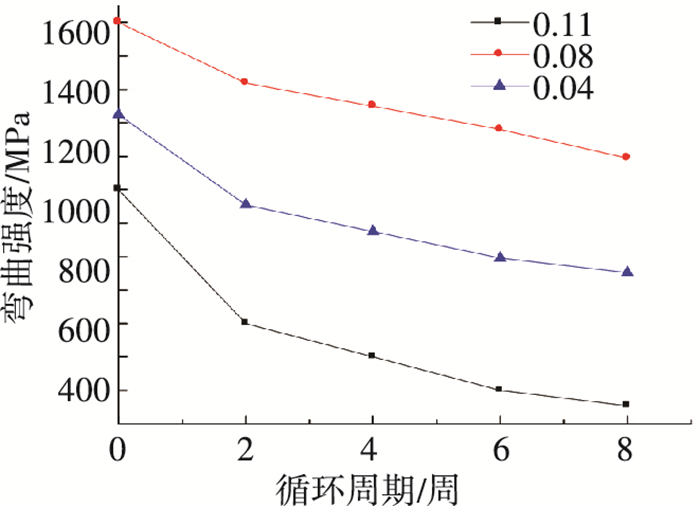

2.2 高低温交变湿热循环对不同孔隙率CFRP弯曲性能的影响图 5为3种不同孔隙率弯曲试样经过8个循环周期的弯曲性能变化,从图中可看出,随着高低温湿热循环时间的增加,3种孔隙率层合板的弯曲强度均呈现下降趋势.在湿热循环初期,3种层合板的弯曲强度下降速度均较快,并且孔隙率越大的层合板,弯曲强度下降速度越快,在循环6个周期后,孔隙率最大(0.11)的层合板,弯曲强度下降45.6%,8个周期过后,弯曲强度下降达62.3%, 孔隙率为0.08的层合板,在循环8个周期后,弯曲强度下降37.6%,而孔隙率最小(0.04)的层合板,在经历8个周期循环后,弯曲性能只下降29.3%,由此可见,孔隙率越小,强度下降越小.说明孔隙率的大小对材料弯曲力学性能影响很大.

|

图 5 3种孔隙率弯曲试样经过8个循环的弯曲性能变化 Figure 5 Three porosity bending specimens via eight cycles of bending performance changes |

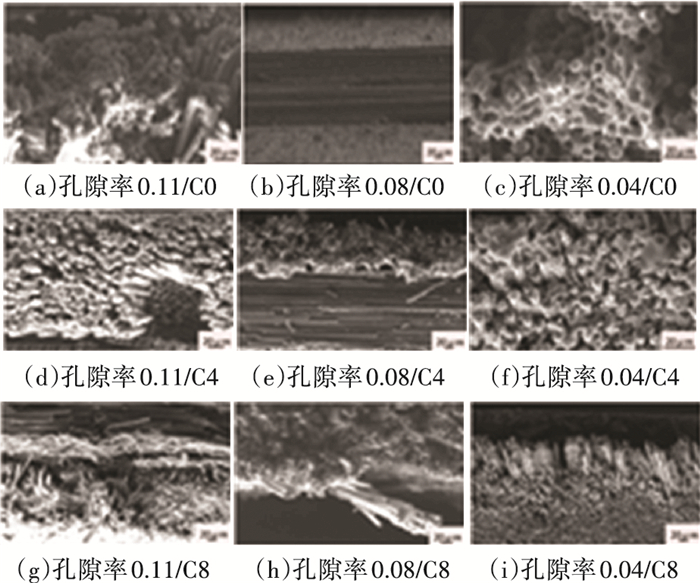

图 6为不同循环周期弯曲试样断面SEM照片(图中C0为没有经过湿热循环的层合板断面,C4为经过4个周期湿热循环的层合板断面,C8为经过8个周期湿热循环的层合板断面).

|

图 6 不同循环周期弯曲试样断面SEM照片 Figure 6 SEM images of different cycle period |

由图 6可看出,3种不同孔隙率的弯曲试样经过高低温湿热循环后,在同一周期内,孔隙率越大的试样,断面内纤维弯曲与折断现象越明显,纤维与基体的界面粘着的越差.同一孔隙率的弯曲试样,随着周期时间的增加,纤维拔出和界面分层现象越明显.由此得出湿热循环的破坏机制主要是使纤维与树脂脱粘,这是由于在吸湿与脱湿的过程中,水分子加速扩散进入或离开基体,使基体内应力分布不均匀,从而加剧层间微裂纹的扩展及孔隙的长大;随着孔隙率的增大,试样的力学性能呈下降趋势,孔隙率越大,在湿热循环的过程中,多个孔隙易产生连通孔,使孔隙向层间转移,最终出现分层现象.总体来说,高低温湿热循环的破坏机制为界面脱粘与基体开裂共存.

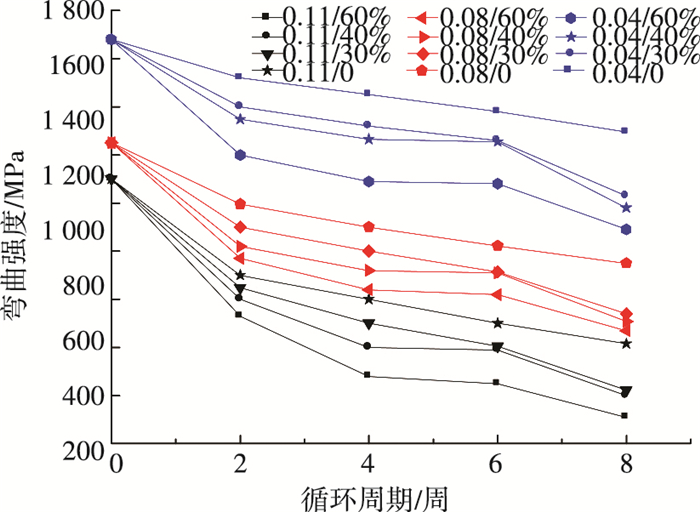

2.3 高低温交变湿热循环与外加载荷对不同孔隙率CFRP弯曲性能的影响图 7为不同弯曲载荷作用不同孔隙率试样经不同周期循环的弯曲强度变化图,从图中可看出,随着高低温湿热循环时间的增加,不同弯曲载荷在作用于不同孔隙率弯曲试样时,其弯曲性能均呈现出下降的趋势.孔隙率最大(0.11)的层合板,60%、40%和30%加载的层合板8个周期后弯曲强度相对于未加载层合板下降为别为73.5%、51.8%和46.5%.孔隙率为0.08的层合板,60%、40%和30%加载的层合板8个周期后弯曲强度相对于未加载层合板下降分别为37.3%、32.3%和28%.孔隙率最小(0.04)的层合板,60%、40%和30%加载的层合板8个周期后弯曲强度相对于未加载层合板下降分别为31.3%、24.3%和20.5%.其中在进行到4~6周期时,3种孔隙率的层合板加载40%和60%时,弯曲强度变化比较平缓. 图 8为不同周期不同加载载荷试样固化度变化曲线,从图中可看出,湿热循环4~6周期时加载0和30%的层合板固化度提高0.4%和0.5%,而加载40%和60%的层合板固化度提高明显,分别提高1.5%和1.6%,分析原因是由于受到载荷作用力的作用试样上表面受到压力作用使得树脂基体分子间间隙变小,官能团之间更容易发生相互作用,后固化现象减少层合板内部残余应力,提高纤维与树脂的粘结力.因此在进行到4~6周期时,3种孔隙率的层合板加载40%和60%时,弯曲强度变化比较平缓.总的来说,在温湿场交变作用下弯曲载荷加速层合板弯曲性能的下降,并且孔隙率越大的层合板,弯曲强度下降越大,从而对层合板的性能有很大的影响.

|

图 7 不同弯曲载荷作用不同孔隙率试样经不同周期循环的弯曲强度变化 Figure 7 Curve of bending strength of different porosity samples from different bending loads |

|

图 8 不同周期不同加载载荷试样固化度变化曲线 Figure 8 Variation curve of curing degree of different load samples at different cycles |

图 9为3种不同孔隙率弯曲受载试样在0,4,8个周期弯曲力学破坏断面SEM照片.

|

图 9 3种不同孔隙率弯曲受载试样在0,4,8个周期弯曲力学破坏断面SEM照片 Figure 9 Three different porosity bending load samples at 0, 4, 8 cycles bending mechanical failure section SEM photograph |

从图 9中可看出,同一孔隙率的试样,在经过相同湿热周期后,所受外加弯曲载荷越大,层合板分层和纤维脱粘现象越明显.原因是随着弯曲载荷的增大,层合板的吸湿量同样随之增大,基体破坏越严重,分层现象越明显,由于树脂与纤维的湿热膨胀系数存在差异,试样因此受到剪切作用,当剪切应力超过界面所承受的粘结力时,就会发生界面脱粘现象, 总之是外加载荷作用力和吸湿的共同作用.在经过8个周期湿热老化,加载60%的试样断面进行比较,发现孔隙率最大(0.11)的层合板断面处比孔隙率最小(0.04)的层合板出现明显的纤维拔出现象,纤维拔出的高度高,纤维上附着的树脂少,界面脱粘现象明显,断面上的空隙多,表面存在的纤维呈辐射状向四周辐射,小块的纤维树脂混合物即将脱落.原因是孔隙率大的层合板吸湿速度快,树脂破坏的速度就越快,纤维上树脂含量就越少.进一步说明外加载荷作用力和吸湿的共同作用加速层合板弯曲性能的下降.

2.4 层合板弯曲行为有限元模拟用ABAQUS软件对CFRP层合板建模,3D模型空间,类型为可变形体,基本特征形状为实体,通过拉伸得到模型,实体厚度为2 mm.在建立层合板时,将预浸料的参数输入到模型中,具体设置层合板参数见表 1.

| 表 1 CFRP层合板参数 Table 1 CFRP laminate parameters |

对于层合板失效准则采用二维Hashin失效准则,表达式如下:

纤维压缩破坏:

| $ {\left( {\frac{{{\sigma _1}}}{{{X_T}}}} \right)^2} + {\left( {\frac{{{\tau _{12}}}}{{{S_{12}}}}} \right)^2} \ge 1\;{\sigma _1} \ge 0. $ | (1) |

纤维拉伸破坏:

| $ {\left( {\frac{{{\sigma _1}}}{{{X_C}}}} \right)^2} \ge 1\;{\sigma _1} \le 0. $ | (2) |

基体拉伸或剪切破坏:

| $ {\left( {\frac{{{\sigma _2}}}{{{Y_T}}}} \right)^2} + {\left( {\frac{{{\tau _{12}}}}{{{S_{12}}}}} \right)^2} \ge 1\;{\sigma _2} \ge 0. $ | (3) |

基体压缩或剪切破坏:

| $ {\left( {\frac{{{\sigma _2}}}{{{Y_C}}}} \right)^2} + {\left( {\frac{{{\tau _{12}}}}{{{S_{12}}}}} \right)^2} \ge 1\;{\sigma _2} \le 0. $ | (4) |

式(1)中,XT为复合材料层合板纵向拉伸强度,式(2)中,XC为复合材料层合板压缩强度,式(3)中,YT为复合材料层合板横向拉伸强度,式(4)中,YC为复合材料层合板横向压缩强度,S12为层合板两个方向上的剪切强度.

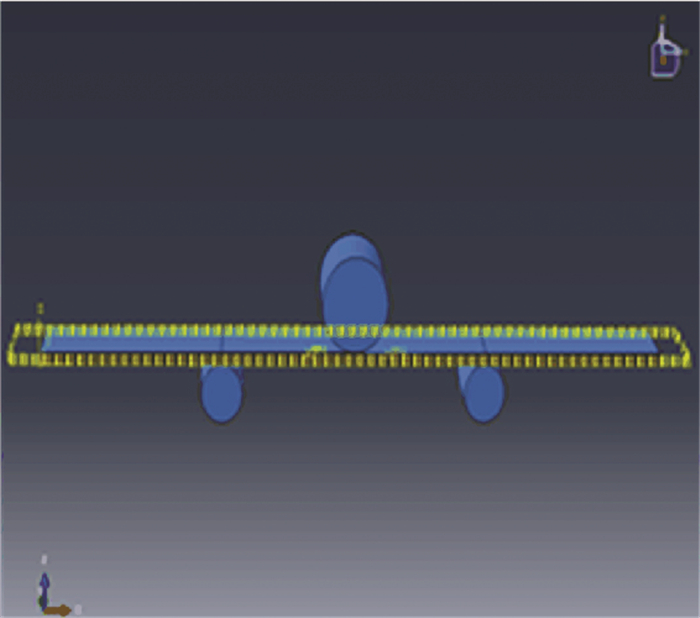

层合板的弯曲实验模拟,建立层合板和3个支点,下面底座两支点的距离为64 mm,层合板上面为压头,压头和底座模型为刚体,即不可变形.层合板的弯曲实验模型见图 10.

|

图 10 层合板的弯曲实验模型 Figure 10 Bending test model for laminates |

层合板的长和宽分别为150 mm和12.5 mm,为使压头和底座与层合板之间不发生滑动,它们之间采取tie进行绑定.在划分网格时,层合板采用连续壳模型,单元类型是SC8R,压头和底座为实体,单元类型是C3D8R.层合板弯曲实验网格模型见图 11.

|

图 11 层合板弯曲实验网格模型 Figure 11 Laminate bending experiment grid model |

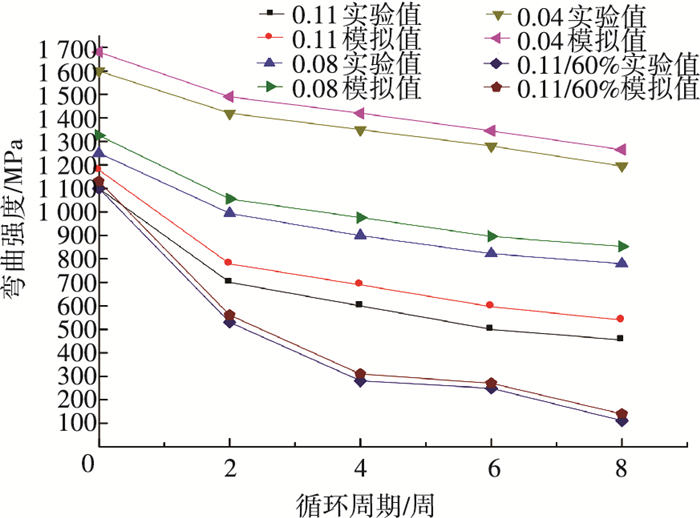

建模完成后进行模拟运算,弯曲结果见图 12.得到孔隙率为0.11的未经过循环老化的弯曲应力模拟值大小为1 178 MPa,与实验值的1 100 MPa相差不大.在此基础上,添加温度与湿度场(见表 2所示),得到不同周期的弯曲强度与实验结果比较得到结果,还模拟孔隙率为0.11加载60%层合板的弯曲强度,最终结果见图 13.

|

图 12 弯曲实验结果 Figure 12 Results of bending experiments |

| 表 2 一个周期温湿场参数 Table 2 A period of temperature and humidity field parameters |

|

图 13 孔隙率为0.11的层合板弯曲性能实验值与模拟值 Figure 13 Experimental results and simulation values of the bending properties of laminates with porosity of 0.11 |

从图可看出,在8个周期内,试验值与模拟值很吻合,实验值与模拟值得到的弯曲强度相近,但模拟得到的弯曲强度稍大于实验值,其中6周期时孔隙率为0.11的层合板模拟值与实验值相差最大为19.4%,而0周期时孔隙率为0.11加载载荷为60%的层合板模拟值与实验值相差最小为7%,但误差不大,这说明模拟的失效准则是正确的,说明高低温湿热老化环境和外加载荷对复合材料弯曲性能的影响.

3 结论1) 温湿场交变环境下,随着周期的增大,3种孔隙率的碳纤维增强环氧树脂(T700/3234)层合板的弯曲强度均呈下降趋势,且孔隙率越大,弯曲强度下降越大.

2) 温湿场交变环境下,随着周期的增大,弯曲载荷加速层合板弯曲性能的下降,并且孔隙率越大的层合板,弯曲强度下降越大.进行4~6周期时,随着加载载荷的增大,树脂基体发生二次固化越明显.

3) 由SEM分析可得出层合板发生破坏主要是纤维与树脂界面的脱粘和树脂基体开裂,外加载荷作用力和吸湿的共同作用加速层合板的吸湿破坏.

4) 使用ABAQUS软件建立有限元模型,结合二维Hashin失效准则,通过引入不同孔隙率复合材料基本参数,对不同孔隙层合板的弯曲强度进行较为准确的预测,说明采用的失效准则比较合理,为预测不同孔隙率的复合材料层合板湿热老化后的力学性能提出一种有效方法.

| [1] |

VIEIRA M, SANTOS A, MONT'ALVERNE A, et al. Experimental analysis of reinforced concrete beams strengthened in bending with carbon fiber reinforced polymer[J].

Revista IBRACON de Estruturas e Materiais, 2016, 9(1): 123-152.

DOI: 10.1590/s1983-41952016000100008 |

| [2] |

PAIVA, DEMAYER J, SERGIOREZENDE, et al. Evaluation of mechanical properties of four different carbon/epoxy composites used in aeronautical field[J].

Materials Research, 2005, 8(1): 91-97.

DOI: 10.1590/S1516-14392005000100016 |

| [3] |

KORMANIKOVA E, KOTRASOVA K. Composite Laminates under Hygrothermal Environment[J].

Applied Mechanics & Materials, 2015, 769: 312-315.

DOI: 10.4028/www.scientific.net/AMM.769.312 |

| [4] |

张阿樱, 张东兴. 不同孔隙率CFRP层合板冲击后力学性能试验表征[J].

哈尔滨工业大学学报, 2014, 46(3): 54-60.

ZHANG Aying, Zhang Dongxing. Experimental characterization of the mechanical strength after impact of CFRP laminates with different void contents[J]. Journal of Harbin Institute of Technology, 2014, 46(3): 54-60. DOI: 10.11918/hitxb20140310 |

| [5] |

CHOI H, AHN K, NAM J, et al. Hygroscopic aspects of epoxy/carbon fiber composite laminates in aircraft environments[J].

Composites Part A: applied science and manufacturing, 2001, 32(5): 709-720.

DOI: 10.1016/s1359-835x(00)00145-7 |

| [6] |

张阿樱, 张东兴. 不同孔隙率CFRP层合板冲击损伤分析[J].

哈尔滨工业大学学报, 2013, 45(7): 63-67.

ZHANG Aying, Zhang Dongxing. Research on impact of CFRP laminates with different void contents[J]. Journal of Harbin Institute of Technology, 2013, 45(7): 63-67. DOI: 10.11918/j.issn.0367-6234.2013.07.012 |

| [7] |

SEN T, REDDY H. Strengthening of RC beams in flexure using natural jute fibre textile reinforced composite system and its comparative study with CFRP and GFRP strengthening systems[J].

International Journal of Sustainable Built En-vironment, 2013, 2(1): 41-55.

DOI: 10.1016/j.ijsbe.2013.11.001 |

| [8] |

JEDIDI J, JACQUEMIN F, VAUTRIN A. Desi-gn of accelerated hygrothermal cycles on polymer matrix composites in the case of a superso-nic aircraft[J].

Composite Structures, 2005, 68(4): 429-437.

DOI: 10.1016/j.compstruct.2004.04.009 |

| [9] |

KUMAR S, SRIDHAR I, SIVASHANKER S. Influence of humid environment on the performance of high strength structural carbon fiber composites[J].

Materials Science and Engineering: A, 2008, 498(1): 174-178.

DOI: 10.1016/j.msea.2007.10.129 |

| [10] |

ABDEL-MAGID B, ZIAEE S, GASS K, et al. The combined effects of load, moisture and temperature on the properties of E-glass/epoxy composites[J].

Composite Structures, 2005, 71(3-4): 320-326.

DOI: 10.1016/j.compstruct.2005.09.022 |

| [11] |

LIU X, ZENG J, CHEN Z. Test on Residual Fatigue Strength of Carbon/Epoxy Composite in Hot and Humid Environment[J].

Environmental Technology, 2012, 6: 004.

DOI: 10.3969/j.issn.1004-7204.2012.06.005 |

| [12] |

ZHANG A, ZHANG D, LU H. Residual bending strength after impact of CFRP laminates in hygrothermal condition[J].

Journal of Composite Materials, 2013, 47(28): 3535-3542.

DOI: 10.1177/0021998312467384 |

| [13] |

MENG M, RIZVI M, GROVE S, et al. Effects of hygrothermal stress on the failure of CFRP composites[J].

Composite Structures, 2015, 133(315): 1024-1035.

DOI: 10.1016/j.compstruct.2015.08.016 |

| [14] |

ZHANG A, ZHANG D. Experimental characterization of the mechanical strength after impact of CFRP laminates with different void contents[J].

Harbin Gongye Daxue Xuebao/journal of Harbin Institute of Technology, 2014, 46(3): 54-60.

DOI: 10.11918/hitxb20140310 |

| [15] |

ODEGARD G, BANDYOPADHYAY A. Physical aging of epoxy polymers and their composites[J].

Journal of Polymer Science Part B: Polymer Physics, 2011, 49(24): 1695-1716.

DOI: 10.1002/polb.22384 |

| [16] |

JIN P, WANG D, TAN X. Review of Hygrothermal Effects on Carbon Fiber-Reinforced Composite Materials[J].

Advanced Materials Research, 2012, 490-495: 3611-3615.

DOI: 10.4028/www.scientific.net/amr.490-495.3611 |

| [17] |

QIAN D, BAO L, TAKATERA M, et al. Fiberreinforced polymer composite materials with high specific strength and excellent solid particle erosion resistance[J].

Wear, 2010, 268(3/4): 637-642.

DOI: 10.1016/j.wear.2009.08.038 |

2018, Vol. 50

2018, Vol. 50