2. 沈阳飞机设计研究所 结构部, 沈阳110000;

3. 中航工业复合材料技术中心 复合材料零部件研究部, 北京 101300

2. Structure Department, Shenyang Aircraft Design & Research Institute, Shenyang 110000, China;

3. Composite Components and Parts Research Department, AVIC Composite Technology Center, Beijing 101300, China

复合材料和金属材料相比,具有比强度、比模量高,耐疲劳、抗腐蚀性好等优点,在航空、航天等领域得到了大量使用.飞机服役期间易受到冰雹、鸟撞等物体的冲击,为保证受损结构尽快恢复使用要求,需对复合材料结构进行维修.挖补胶接修理是一种常用的修理方式,具有恢复强度大,不影响修理表面气动外形等优点,在复合材料结构的修理中应用较为广泛.

近年来,国内外对挖补修理进行了广泛的研究. Gunnion等[1]针对挖补修理,研究了挖补角度、胶层厚度、铺层厚度、附加层数目以及铺层顺序等对胶层应力的影响. Kumar等[2]对挖补角度低于5°的挖补修理接头进行了试验研究.挖补角度低于2°时,接头的破坏模式主要为纤维断裂和纤维拔出.挖补角度高于2°时,主要是胶膜的剪切失效. Campilho等[3]采用混合模式失效的粘聚力单元模拟胶层的失效,并针对挖补修理,研究了挖补角在2°~45°之间的修理效果,结果和试验数据一致性较好.纪朝辉等[4]等采用试验的方法研究斜坡比率对复合材料层合板挖补修理拉伸性能的影响.研究发现斜切形挖补修理中,斜坡比率为1:30的挖补修理试验件,抗拉强度最好,附加层数会提高试件的抗拉强度,2层附加层试件的拉伸强度较无附加层试件的拉伸强度高14.11%.刘国春等[5]讨论了复合材料挖补修理结构中附加层的优化问题,认为附加层的铺设对提高修补效果有积极的作用,但过多的附加层数容易增加修补缺陷.

由于修理装置的限制,斜切形挖补修理往往难以实施,阶梯形挖补修理具有操作简单、加工耗时少等特点,使得其成为斜切形挖补修理的一种替代方法[6]. Hart-Smith等[7]较早的建立了斜切形挖补修理和阶梯形挖补修理的解析模型. Bendemra等[6]研究了不同参数对胶层峰值应力的影响,结果显示,引入附加层和合理的设计接头参数均能降低接头端部和阶梯倒角等处的应力.乔玉等[8]采用渐进损伤分析方法预测了双阶梯形胶接接头的损伤扩展方式和连接效率,讨论了阶梯长度、附加层长度及厚度等对失效模式和连接效率的影响.朱书华等[9]建立了复合材料层合板阶梯形挖补胶接修理构型的渐进损伤分析三维有限元模型,获得了挖补修理接头的拉伸强度.徐建新等[10]建立了复合材料层合板阶梯式挖补修理结构的三维有限元模型,并计算得到了修理结构胶层剥离应力和剪应力的分布情况,进而研究了铺层方向、胶层厚度、搭接长度和高度等修理设计参数对胶层应力分布的影响规律. Wang等[11]研究了压缩载荷情况下,阶梯倒角对接头失效行为的影响. Salih等[12]针对金属材料AA2027-T3铝合金搭接板,研究了阶梯数目对拉伸强度的影响.

目前,国内外对复合材料的挖补修理主要集中在斜切形挖补修理上,对阶梯形挖补修理的研究并不多见,研究方法主要集中在理论分析上,缺乏试验数据支撑.本文采用试验的方法对拉伸载荷条件下复合材料层合板的阶梯形修理进行研究,研究阶梯数目和附加层数等对修理效果的影响,最后将阶梯形修理和斜切形挖补修理的修理效果进行对比.

1 实验材料及方法 1.1 试验件材料复合材料胶接修理可分为干法修理和湿法修理两大类[13].干法修理一般采用复合材料预浸料制作补片,并与粘结剂、母体二次固化形成胶接修理接头.而湿法修理则是将单向纤维或织布和一定比例的树脂进行混合后铺放到母体的修补区域,共固化形成胶接修理接头.

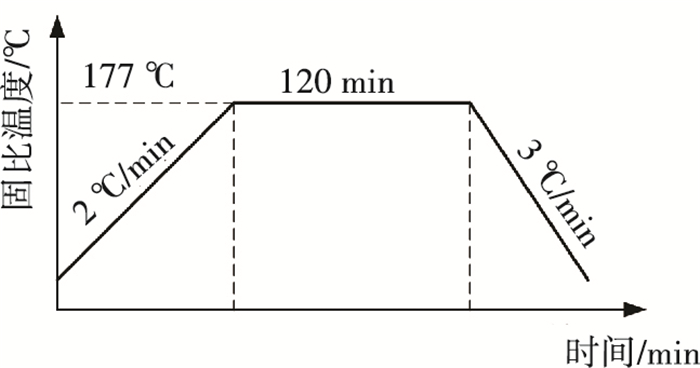

采用干法即二次固化的方式对复合材料层合板进行阶梯形挖补修理.试验件母体和修理补片的材料均为Cytec公司生产的碳纤维增强树脂基复合材料T300/CYCOM970预浸料,单层名义厚度为0.25 mm.母体和补片分别采用热压罐条件固化和热补仪条件固化,固化曲线见图 1.维修胶黏剂选择中温固化胶膜METLBOND 1515-4M,其固化工艺与母体和补片的固化工艺一致.在采用胶膜粘贴母体和补片时,固化条件为热补仪条件.母体、补片和胶膜的力学性能见表 1,可看到,母体和补片尽管固化工艺有差异,但纵向和横向的弹性模量一致.固化条件对面内剪切模量有一定影响,采用热压罐固化的试件面内剪切模量较热补仪固化的试件高9.3%.

|

图 1 T300/CYCOM970碳纤维增强树脂基复合材料固化曲线 Figure 1 The cure cycle of T300/CYCOM 970 prepreg material |

| 表 1 T300/CYCOM970碳纤维复合材料和胶膜性能 Table 1 Mechanical properties of T300/CYCOM 970 and METLBOND 1515-4M film adhesive |

复合材料母体和补片采用(0/45)2S的准各向同性铺层方式进行铺叠,抽真空后分别放入热压罐和热补仪条件下固化成型,固化成型后加工成待修理试验件.

在修理之前,根据修理方式在母体上预制缺陷,并进行打磨.然后,对缺陷区进行修理设计,在采用阶梯形挖补修理时,先将缺陷区按指定阶梯数目和名义挖补角进行打磨,将待修理试验件用丙酮除去表面油污,然后铺上胶膜,将补片以对应的方法打磨后粘贴到修理区域,将修理好的试件用热补仪并按指定的工艺进行固化,热补仪采用抽真空的方式提供固化压力,本试验中该固化压力不低于0.075 MPa.试验件加工完成后按照HB 7224-95[14]进行质量检测,确保试件无明显制造缺陷.

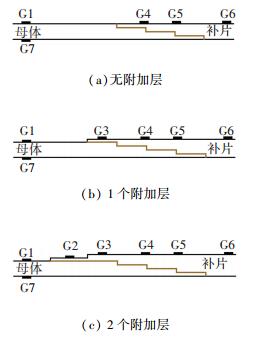

试验选择2、4、8三种阶梯数目的修理接头进行研究,不同修理接头的缺陷区域大小相同.另外,针对4阶梯的情况设计了带有附加层的修理接头,附加层的数目分别为1层和2层.试验件形式见图 2,母体厚度tp=2 mm,阶梯形修理中打磨区域对应名义挖补角为α=3°,损伤区大小ld=25 mm,附加层贴补长度lo=12.5 mm,试验件宽度为w=25 mm,三种阶梯数目修理接头的台阶厚度分别为Δt=1 mm、0.5 mm以及0.25 mm.另外,作为对照,设计了1组含1个附加层的斜切形挖补修理试验件,试验件的修理区及损伤区大小与阶梯形修理试验件保持一致.最后,为评价修理结构强度和刚度的恢复率,参考ASTM D3039/D3039M[15]加工了复合材料未损伤试验件.

|

图 2 阶梯形挖补修理试验件描述 Figure 2 Geometry parameters of stepped-lap repair joints |

阶梯形修理中,试验件各阶梯的高度和长度均相同,阶梯长度按下式计算:

| $ {l_{\rm{s}}} = \frac{{{t_{\rm{p}}}}}{{N-1}}\tan \frac{\alpha }{{180}}{\rm{ \mathsf{ π} }}{\rm{.}} $ |

式中:tp为母板的厚度,N是阶梯的数目,α是名义挖补角.

1.3 拉伸试验试验在拉伸试验机上进行,采用位移控制的方式均匀加载直至试件破坏,加载速率为2 mm/min.试验过程中通过目视观察试验件表面裂纹的萌生和扩展过程,试验后记录试验件的破坏模式.根据试验得到的最大载荷计算修理结构的拉伸强度,即

| $ \sigma _{{\rm{ult}}}^{\rm{R}} = \frac{{{P_{\max }}}}{{w \times {t_{\rm{p}}}}}. $ |

定义修理效率为修理结构的恢复强度与未损伤结构的强度之比,即

| $ \eta = \frac{{\sigma _{{\rm{ult}}}^{\rm{R}}}}{{{\sigma _{{\rm{ult}}}}}} \times 100\% . $ |

式中:σultR为修理结构的拉伸强度,σult为未损伤结构的拉伸强度.

在拉伸强度试验中,分别采用引伸计和应变片测量试验件修理区的有效刚度和修理区关键点的应变,从而对修理结构的刚度和修理过程中的变形情况进行评价,并以此为基础,通过分析试验过程中应变片的数据研究阶梯形胶接修理结构的破坏过程和破坏机理.

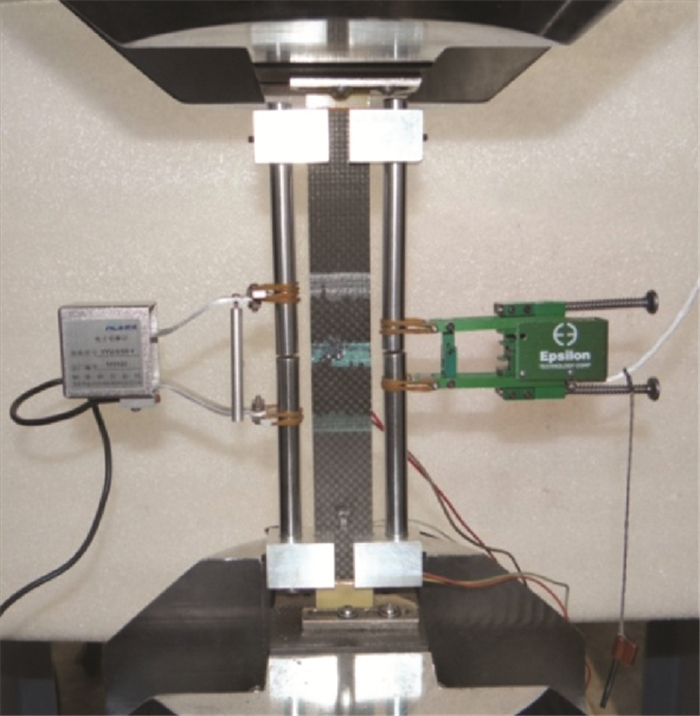

由于试验件的挖补区域较大,一般的引伸计无法满足该跨度要求.为了对接头的刚度进行较为准确的测量,设计了一套引伸计安装装置,试验装置如图 3所示.引伸计通过卡块和光轴固定到试验件上,加载过程中引伸计的两端角随卡块发生刚性位移,引伸计的测量数据即为两卡块之间修理结构的变形量.因此,修理结构的刚度为

|

图 3 阶梯形拉伸试验装置 Figure 3 Experimental setup of stepped-lap repaired joints |

| $ {E_{\rm{R}}} = \frac{{\Delta \sigma }}{{\Delta \delta }}L. $ |

式中:Δσ为应力的变化量,Δδ为引伸计输出位移的变化量,L为引伸计两卡块之间的跨距,本试验过程中,该跨距为288 mm.

定义修理后结构刚度的恢复率为修理后结构的刚度与未损伤结构的刚度之比,即

| $ \lambda = \frac{{{E_{\rm{R}}}}}{{{E_{\rm{L}}}}} \times 100\% $ |

式中:ER为修理结构的刚度,EL为未损伤母板的刚度.

试验件修理区的应变使用动态应变仪DH-3817测量,测量点分布选择在非修理区、附加层搭接区及补片上的若干关键位置,具体位置及编号见图 4.

|

图 4 修理接头表面应变片粘贴方式 Figure 4 Strain locations on the surface of the repaired joints |

复合材料层合板阶梯形修理和挖补修理的试验结果见表 2,可看到,修理结构的刚度恢复率均在90%以上,强度恢复率大部分在60%以上,复合材料阶梯型修理具有较高的恢复强度.根据试验结果可分析阶梯数目、附加层数目等不同修理参数对修理效果的影响.根据表面应变变化情况可分析修理结构的破坏演变过程.

| 表 2 复合材料层合板阶梯形挖补修理接头拉伸试验结果 Table 2 Tensile test results of stepped-lap repaired joints |

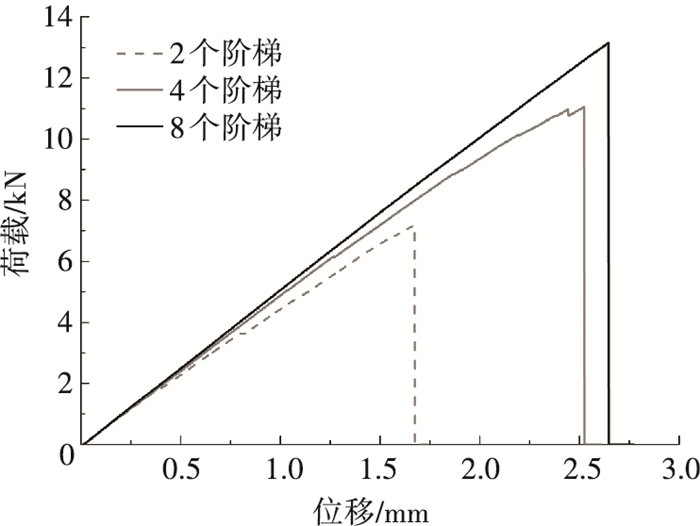

不同阶梯数目阶梯形修理试验件的载荷/位移曲线见图 5.可发现,直至破坏,载荷/位移曲线均表现很好的线性.

|

图 5 不同阶梯数目阶梯形修理载荷/位移曲线 Figure 5 Load/displacement curves for adhesively bonded joints with different number of steps |

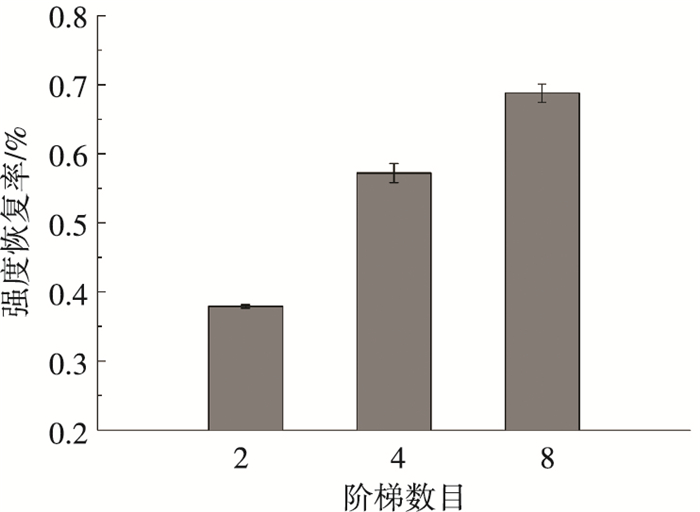

图 6给出了不同阶梯数目情况下挖补修理接头的强度测试结果.对比不同阶梯数目的修理效果可发现,修理试验件的强度恢复率随阶梯数目的增加而增加,当阶梯数目由2个增加到8个时,修理接头的强度恢复率由36%增加到67%.相比2个阶梯,4个阶梯和8个阶梯修理接头的拉伸强度分别提高51%和81%.由于增加阶梯数目,能够改善胶接界面应力分布的不均匀性,因此增加修理接头的阶梯数目对提高修理接头的强度具有积极的影响.

|

图 6 不同阶梯数目情况下挖补修理接头的强度 Figure 6 Comparison of experimental measurements of joint tensile strengths and number of steps |

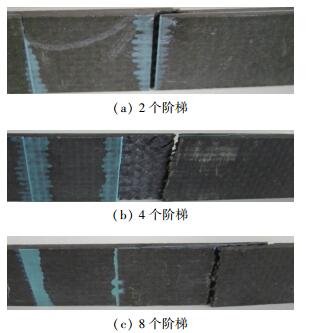

不同阶梯数目修理接头的破坏模式见图 7,破坏模式主要是胶膜脱粘以及母体和补片的断裂.对2个阶梯,接头的有效承载面积为接头横截面积的一半,且由于接头承载的不对称性,引入较大的偏心弯矩,母体或者补片上的应力超过材料强度时,母体或者补片发生断裂.对4个阶梯的修理接头,最小承载面积约为接头横截面积的3/4,但由于胶膜脱粘,母体或者补片上的偏心弯矩增加,且当胶膜脱粘约1个阶梯的长度后,有效承载面积降为接头横截面积的一半,横截面积的减小以及偏心弯矩的共同作用,引起母体或者补片的断裂.而对8个阶梯的修理接头,胶膜在脱粘约2.5个阶梯的长度后,试验件母体发生断裂.接头的失效过程可描述为,在外载荷作用下,接头首先发生胶膜脱粘,随后在试验件母体或者补片上引起较大的偏心弯矩,从而在拉伸载荷和弯曲载荷的复合载荷作用下,母体和补片发生断裂.因此,阶梯数目对修理接头强度影响的机理主要体现在,增加阶梯数目能够减小胶膜上的峰值应力,进而延缓胶膜脱粘的时间,并减弱母体和补片上的偏心弯矩,并最终达到提高修理接头强度的目的.

|

图 7 阶梯形修理接头拉伸失效破坏模式 Figure 7 Damage modes of stepped lap joints with different step numbers |

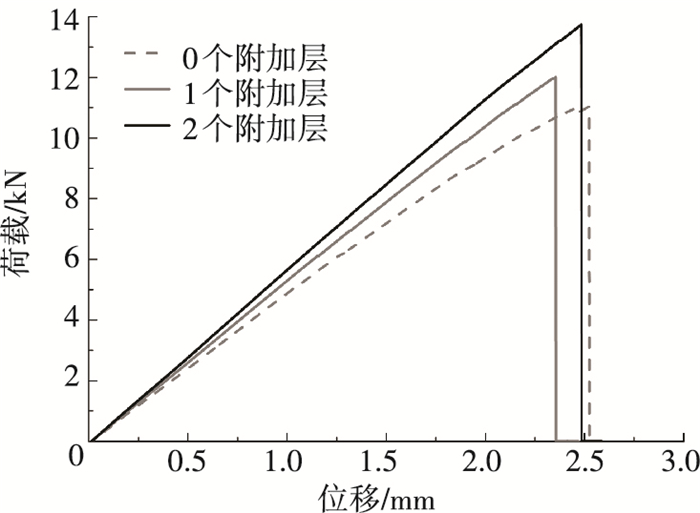

不同附加层数目阶梯形修理试验件的载荷/位移曲线见图 8,可看到,直至破坏,载荷/位移曲线基本保持一条直线,随着附加层数目增加,接头的刚度逐渐变大,但最终破坏时,不同附加层数目接头的变形量相差较小.

|

图 8 不同附加层数目阶梯形修理载荷/位移曲线 Figure 8 Load/displacement curves for adhesively bonded joints with different number of external plies |

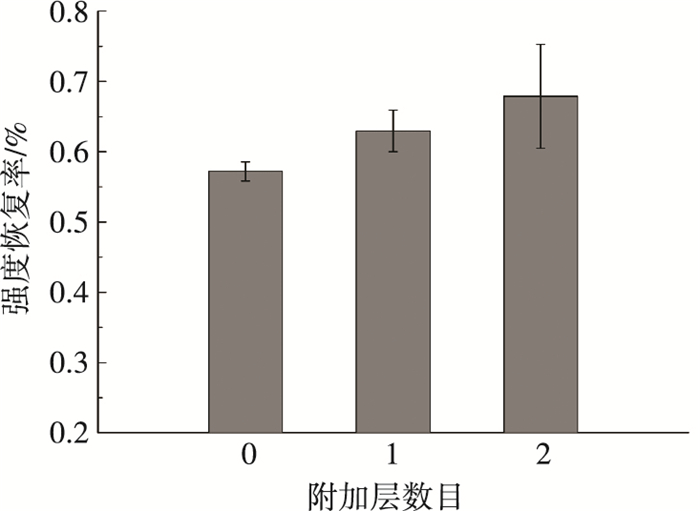

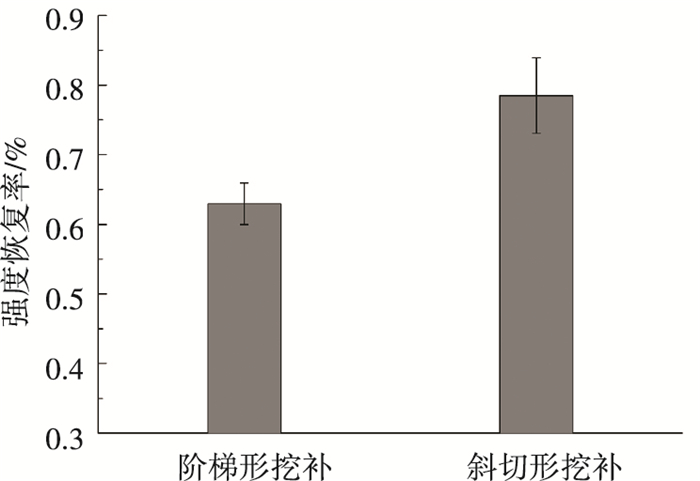

图 9给出了不同附加层数目情况下,接头的强度恢复率.可看到,复合材料损伤修理后试件的抗拉强度随着附加层数的增加而增加. 1层附加层和2层附加层试件的强度恢复率分别比无附加层试件的强度恢复率高10.1%和18.7%.说明外部增加附加层对提高修理试验件的强度恢复率有积极的影响.另外,观察图 9各组试验件的标准偏差可见,随着附加层数的增加,修理试验件的离散系数增大,该结果与文献[5]的结论一致.

|

图 9 附加层数目对阶梯形挖补修理失效强度的影响 Figure 9 The effect of number of external plies on the failure load in the stepped flush repair |

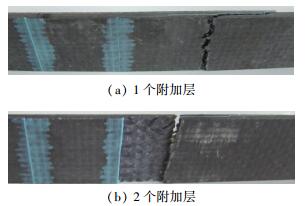

图 10分别给出了1个附加层和2个附加层阶梯形修理试验件的破坏模式.试验件的破坏模式主要为胶层的脱粘以及母体的断裂,未出现补片的断裂.这主要是由于增加附加层后,试验件补片厚度增加,因此,相对母体的抗弯强度和抗拉强度增大,母体更容易发生破坏.不同附加层数目对阶梯形拉伸强度的影响主要体现在附加层的“分流”作用,在接头变形相同的情况下,胶膜上的应力接近,胶膜脱粘对应的接头变形量相同,即不同附加层数目接头失效时的变形量接近,但由于附加层增加了结构的刚度,因此在相同的变形情况下,接头的强度增加.

|

图 10 不同附加层数目阶梯形修理拉伸失效破坏模式 Figure 10 Damage modes of stepped lap joints with different number of external plies |

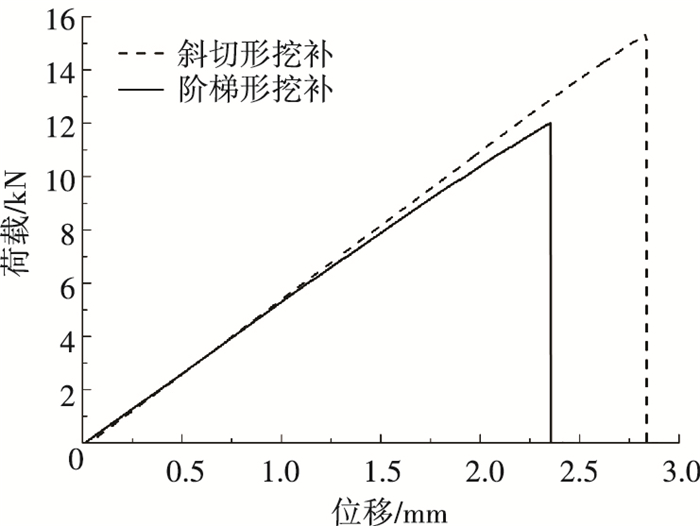

斜切形挖补与阶梯形挖补的载荷/位移曲线见图 11,可看到,直至破坏,载荷/位移曲线也保持较好的线性关系.在载荷低于6kN左右的情况下,两种修理方式的载荷/位移曲线几乎重合.该现象表明,修理区的细节结构对结构的刚度影响较小.对比两种修理方式的极限载荷可发现,斜切形挖补修理的极限载荷要明显高于阶梯形挖补,说明修理区的挖补形状即细节结构对修理效果有显著的影响. 图 12给出了阶梯形挖补和斜切形挖补的强度恢复率,斜切形挖补接头的强度恢复率较阶梯形挖补高25%左右,这主要是由于斜切形挖补能够产生更均匀的胶层应力,从而延缓了胶层的失效.

|

图 11 斜切形挖补与阶梯形挖补修理载荷/位移曲线 Figure 11 Load/displacement curves for tapered flush and stepped lap joints |

|

图 12 阶梯形挖补和斜切形挖补修理接头的拉伸强度 Figure 12 Tensile strength of stepped-lap joints and taper flush joints |

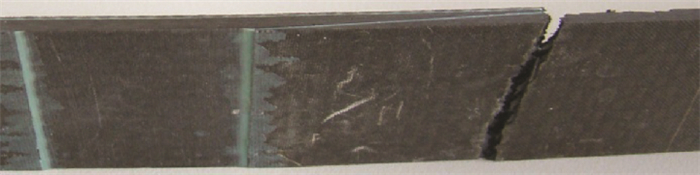

斜切形挖补修理拉伸失效的破坏模式见图 13,破坏模式为整个横截面的断裂,仅在端部出现较小范围的胶膜脱粘,说明对于该类结构,胶膜的结合能力较好.

|

图 13 斜切形挖补修理拉伸失效破坏模式 Figure 13 Damage modes of tapered flush joints |

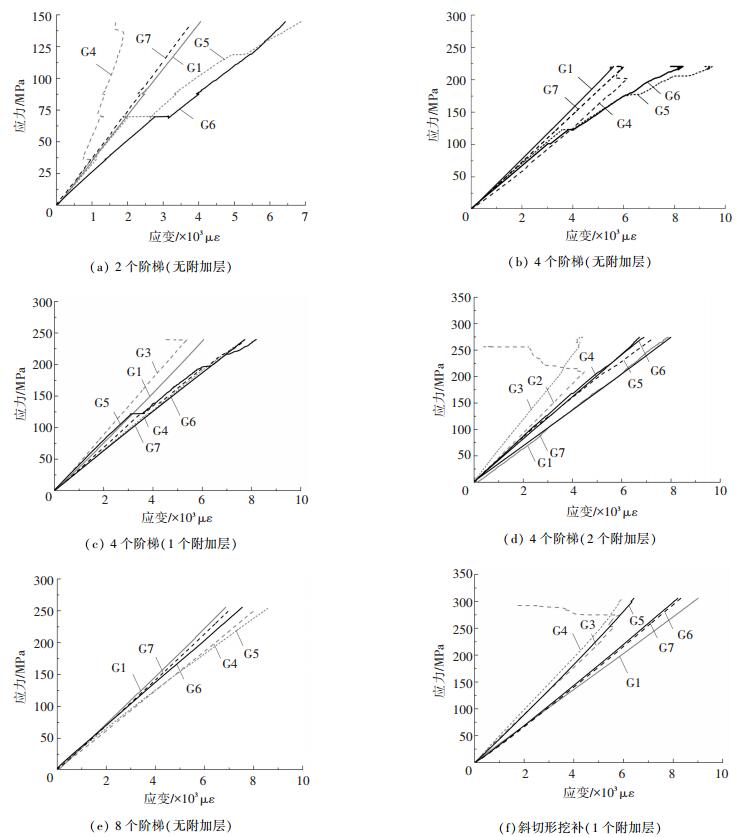

不同修理方案各关键点的应力/应变曲线见图 14,图中应力为远场应力,应变片编号及其对应的位置参考图 4.观察各应力/应变曲线可看到,远场位置G1和G7的应力/应变保持为直线.另外观察可发现,在应力水平较低时,应力随着应变增加而增加,当应力达到一定值后,会出现部分应变突然增大或者减小的现象.以2个阶梯的应力/应变曲线为例,如图 14(a)所示,当远场应力达到约36 MPa时,应变片G4的读数突然减小,而在应力达到约70 MPa时,应变片G5和G6的读数突然增大.这种现象主要是由胶膜的脱粘引起,结合图 4可知,当G4应变片附近的胶膜脱粘时,传递到补片上的载荷将减小,从而使得测量补片表面应变的G4的读数突然下降.类似地,当G5和G6附近的胶膜出现脱粘时,靠近补片上表面传递的载荷将增加,从而引起G5和G6读数的变大.

|

图 14 不同修理方式应变分布 Figure 14 Strain distributions of different repaired joints |

对比图 14(a)、(b)以及(e)可看到,随着阶梯数目的增加,胶膜脱粘对应的应力水平增大,并且脱粘时应变的波动越来越小,当阶梯数目达到8时,应变几乎无明显的波动现象.说明,阶梯数目的增加延缓了胶膜脱粘的发生,进而达到提高修理结构强度的目的.

观察图 14(b)、(c)以及(d)可看到,无附加层、1个附加层以及2个附加层的阶梯形修理,首次出现应变波动即胶膜脱粘的应力水平分别为100、125以及200 MPa,即随着附加层数目的增加,应变出现波动时对应的应力水平越来越高.需要说明的是,对于无附加层以及1个附加层的情况,胶膜脱粘主要出现在挖补区域,但对于2个附加层的情况,脱粘区域出现在外侧附加层与母体的胶接界面,即附加层的搭接区域内,在挖补区域并未出现.因此可进一步验证附加层对修理结构强度提升的机理,即引入附加层后,部分载荷通过附加层与母体之间的胶膜传递,从而使得挖补区胶膜的应力水平降低,从而起到了延缓胶膜脱粘的作用.

由于斜切形挖补区胶膜的应力水平更为均匀,因此,在最终破坏之前,在挖补区并未发现应变波动即胶膜脱粘的现象.由于附加层和母体之间的胶膜应力要高于挖补区域,因此随着应力的增加,附加层和母体之间的胶膜首先出现脱粘(G3).脱粘后母体上的应力水平和挖补区胶膜的应力增加,最终导致修理接头沿母体的拉伸破坏.

3 结论本文对复合材料层合板的阶梯形修理进行了测试和讨论,得到了阶梯数目和附加层数对修理接头强度和刚度的影响,并与相同修理面积的斜切形挖补修理进行了对比.通过研究得到以下结论:

1) 对于复合材料层合板的阶梯形修理,修理结构的拉伸强度随阶梯数目的增加而增加,当阶梯数目由2个增加到8个时,修理接头的强度恢复率由36%增加到67%.

2) 通过引入附加层能较好的提高修理结构的强度恢复率,但随着附加层的引入以及附加层数目的增加,修理结构强度的离散性变大.

3) 阶梯形修理和斜切形挖补修理的对比显示,相同大小修理区的情况下,由于斜切形挖补修理能够提供更均匀的胶膜应力分布,使得斜切形挖补的强度恢复率要高于阶梯形修理.

4) 在拉伸载荷作用下,胶接修理接头表面各点的应变各不相同,根据关键点的应力/应变分布规律可对接头的失效机理和失效过程进行精细分析.

| [1] |

GUNNION A J, HERSZBERG I. Parametric study of scarf joints in composite structures[J].

Composite Structures, 2006, 75(1-4): 364-376.

DOI: 10.1016/j.compstruct.2006.04.053 |

| [2] |

KUMAR S B, SRIDHAR I, SIVASHANKER S, et al. Tensile failure of adhesively bonded CFRP composite scarf joints[J].

Materials Science and Engineering B, 2006, 132(1): 113-120.

DOI: 10.1016/j.mseb.2006.02.046 |

| [3] |

CAMPILHO R D S G, de MOURA M F S F, PINTO A M G, et al. Modelling the tensile fracture behavior of CFRP scarf repairs[J].

Composites: Part B, 2009, 40(2): 149-157.

DOI: 10.1016/j.compositesb.2008.10.008 |

| [4] |

纪朝辉, 刘阔, 李娜, 等. 挖补修理对复合材料层合板拉伸性能的影响[J].

中国民航大学学报, 2013, 31(3): 50-53.

JI Zhaohui, LIU Kuo, LI Na, et al. Tensile performance of bonded scarf repair of composite panel[J]. Journal of Civil Aviation University of China, 2013, 31(3): 50-53. DOI: 10.3969/j.issn.1674-5590.2013.03.012 |

| [5] |

刘国春, 秦文峰, 杨文锋, 等. 平纹编织复合材料挖补修理附加层优化研究[J].

合肥工业大学学报自然科学版, 2015, 38(8): 1045-1048.

LIU Guochun, QIN Wenfeng, YANG Wenfeng, et al. Parameters optimization of covering layer of plain-woven composite laminates with fluch repair[J]. Journal of Hefei University of Technology: Natural Science, 2015, 38(8): 1045-1048. DOI: 10.3969/j.issn.1003-5060.2015.08.009 |

| [6] |

BENDEMRA H, COMPSTON P, CROTHERS J. Optimization study of tapered scarf and stepped-lap joints in composite repair patches[J].

Composite Structures, 2015, 130: 1-8.

DOI: 10.1016/j.compstruct.2015.04.016 |

| [7] |

HART-SMITH L J. Adhesive-bonded scarf and stepped-lap joints NASA-CR-112237[R]. Hampton: Langley Research Center, 1973. https://ntrs.nasa.gov/search.jsp?R=19740005084.

|

| [8] |

乔玉, 周光明, 刘伟先, 等. 复合材料阶梯形胶接接头渐进损伤分析[J].

南京航空航天大学学报, 2014, 46(4): 632-637.

QIAO Yu, ZHOU Guangming, LIU Weixian, et al. Progressive damage analysis for stepped-lap joints of adhesive-bonded composite[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2014, 46(4): 632-637. DOI: 10.3969/j.issn.1005-2615.2014.04.022 |

| [9] |

朱书华, 王跃全, 童明波. 复合材料层合板阶梯形挖补胶接修理渐进损伤分析[J].

复合材料学报, 2012, 29(6): 164-169.

ZHU Shuhua, WANG Yuequan, TONG Mingbo. Progressive damage analysis on composite laminates stepped-patch adhesively bonding repair[J]. Acta Materiae Compositae Sinica, 2012, 29(6): 164-169. DOI: 10.13801/j.cnki.fhclxb.2012.06.026 |

| [10] |

徐建新, 张志德, 李顶河. 复合材料层合板阶梯式挖补修理参数分析[J].

机械科学与技术, 2011, 30(8): 1304-1307.

XU Jianxin, ZHANG Zhide, LI Dinghe. Parametric study of bonded step-lap repairs for composite laminates[J]. Mechanical Science and Technology for Aerospace Engineering, 2011, 30(8): 1304-1307. DOI: 10.13433/j.cnki.1003-8728.2011.08.005 |

| [11] |

WANG C H, VENUGOPAL L, PENG L. Stepped flush repairs for primary composite structures[J].

Journal of Adhesion, 2015, 91(1-2): 95-112.

DOI: 10.1080/00218464.2014.896212 |

| [12] |

SALIH A. The strength of the adhesively bonded step-lap joints for different step numbers[J].

Composites Part B: Engineering, 2014, 67(67): 170-178.

DOI: 10.1016/j.compositesb.2014.06.023 |

| [13] |

CHENG P, GONG X J, AIVAZZADEH S, et al. Experimental observation of tensile behavior of patch repaired composites[J].

Polymer Testing, 2014, 34(4): 146-154.

DOI: 10.1016/j.polymertesting.2014.01.007 |

| [14] |

中国航空工业总公司. HB 7224-95复合材料构件通用技术条件[S]. 北京: 中华人民共和国航空工业标准, 1995.

Aviation Industry Corporation of China. HB 7224-95 General specification for composite components [S]. Beijing: Aviation Industry Corporation of China, 1995. |

| [15] |

American society for testing and materials. ASTM D3039/D3039M standard test method for tensile properties of polymer matrix composite materials[S]. America: American Society for Testing and Materials, 1995.

|

2018, Vol. 50

2018, Vol. 50