2. 中国工程物理研究院 激光聚变研究中心,四川 绵阳 621900

2. Research Center of Laser Fusion, China Academy of Engineering Physics, Mianyang 621900, Sichuan, China

脆性光学元件亚表面损伤深度检测方法分为损伤性检测和无损检测方法,损伤性检测将会导致昂贵的光学元件报废或失效,在样件制备过程中也容易在光学元件亚表面及表面产生附加的损伤,并且检测效率低,不可重复.目前常用的损伤性检测方法有截面显微法[1]、HF差动蚀刻速率法[2-3]、角度抛光法[4]和磁流变抛光斑点法[5-6].而亚表面损伤检测的核心在于特征信号的无失真获取,如何对光学元件亚表面损伤低成本、快速、准确检测仍然是一个公认的难题.无损检测是非破坏性的检测方法,无损、快速和低成本检测已经成为亚表层损伤检测的必然发展趋势.常用的无损检测方法有全内反射强度检测方法[7]、激光共聚焦显微检测方法[8]和X射线衍射方法[9-11]等.虽然无损检测方法不需要破坏工件表面,但是此类方法的测量精度普遍不高,检测结果不够直观. G.S.Lodha等人使用X射线衍射仪检测熔石英和K9玻璃时发现,高能量的X射线对亚表层损伤深度的变化非常敏感[9],但传统的X射线衍射法主要用于晶体类材料表面残余应力的检测,检测设备昂贵,操作复杂[10].近年来,有学者提出了一种非破坏性的亚表层损伤评估方法,即在研磨过程中使用加入了量子点(纳米级的半导体石英晶体)的研磨液,然后使用共聚焦激光扫描显微镜(CLSM)对工件进行观测,就能够较准确地标定出亚表层损伤及工件缺陷点. J.Neuport等人使用共焦荧光显微镜检测了熔石英晶体亚表面损伤状况,结果表明荧光显微镜能显示普通光学显微镜和干涉仪观测不到的亚表面损伤特征信息.全内反射显微镜能直观反映激光束在照射试件表面和亚表面时产生的散射[8]. Williams[12-13]等人利用纳米级的量子点溶液对研磨、抛光加工中产生的亚表面缺陷进行荧光标记,基于激光共聚焦荧光显微技术,通过检测荧光粒子反射光强度的变化,实现对亚表面损伤深度定量测量,为光学元件亚表面缺陷的无损检测和表征开辟了新路.王景贺等人[14]使用共聚焦激光扫描显微镜对研磨加工后的熔石英玻璃试件亚表层损伤进行了检测,并采用角度抛光法对无损检测结果进行了验证.本文用纳米量子点溶液作为标记物,用激光共聚焦显微镜获取被测样品不同深度处的切片图像,自行编制出亚表面损伤深度无损检测软件,实现亚表面损伤深度的无损检测,并用损伤性检测方法验证其有效性.

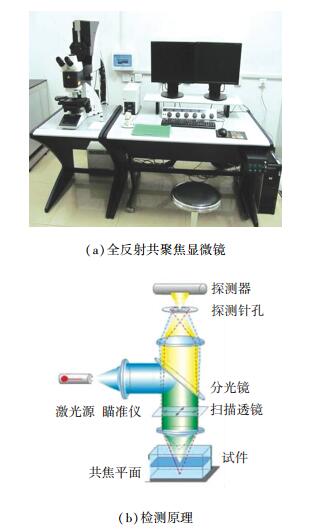

1 荧光检测的基本原理量子点是一种新型的无机纳米级荧光颗粒,受到激发光辐射后能够产生荧光现象.与普通有机荧光染料相比,量子点具有激发光谱宽、发射光谱窄、寿命长、粒径小、定位精确等优点,可以用于亚表面缺陷的标记与深度的检测[15-16]. CdSSe/ZnS核壳形水溶性量子点的直径仅为7~9 nm,荧光强度高,标记时间长,且不易产生荧光淬灭.在研磨和抛光过程中将量子点溶液添加到研磨液和抛光液中,通过磨盘、粒子溶液和工件的相互作用,量子点可以浸入到亚表面缺陷中,并以此作为检测标记[14].然后通过共聚焦荧光显微镜对试件进行逐层扫描,根据荧光粉颗粒反射光强度的变化来检测光学元件亚表面缺陷深度和位置,最终实现对亚表面缺陷的无损快速检测.全反射多通道共聚焦荧光显微镜及其检测原理见图 1.

|

图 1 全反射多通道共聚焦显微镜及其检测原理 Figure 1 Total internal reflection confocal microscopy and its detection principle |

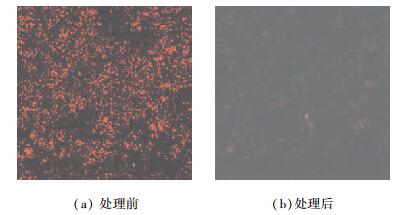

在强激光照射下,不加入量子点的光学元件加工表面也会产生自发荧光现象,易对实验结果产生干扰.应该首先对不含有量子点的熔石英表面进行荧光显微观测,通过设定发光阈值将低于阈值的荧光点等效为黑色背景,其值设为零,高于阈值的发光点视为由量子点的激发所致.阈值处理前和阈值处理后的荧光图像如图 2所示.可见,不加入荧光量子点采集到的图像荧光信号很微弱,荧光点的分布比较均匀.经过荧光阈值处理以后,散射强度较高的地方仍然存在荧光,但其已非常微弱,对实验结果的影响较小,可以忽略.

|

图 2 阈值处理前与处理后的荧光图像 Figure 2 The original image and the image after threshold processing |

共聚焦荧光显微镜对光照特别敏感,实验室中的白炽灯及电脑屏幕亮度都会对量子点的激发荧光强度产生影响,荧光强度值也会随着激发光能量的提高而增大.因此,为了尽可能减小实验环境对荧光检测结果的影响,荧光检测实验应该在黑暗环境中进行.用共聚焦荧光显微镜进行切片扫描的最大优势就是可以观测不同深度处共焦平面的荧光现象,但所扫描的共焦平面处的荧光并不一定都是该层量子点受激发所致,也有可能是相邻共焦平面嵌入的量子点叠加产生.经过阈值处理,每一点处的荧光强度值可以表示为

| $ {G_i} = \left\{ \begin{array}{l} 0, \;\;g\left( i \right) < {g_t};\\ g\left( i \right)-{g_t}, \;\;\;g\left( i \right) > {g_t}. \end{array} \right. $ |

式中:g(i)为某点灰度值,gt为所选定的灰度阈值.

根据S.Ruttinger的研究,量子点激发产生的荧光强度值符合三维高斯分布,距离量子点越近,荧光强度越高,不同位置处的荧光强度值可以表示为[17]

| $ I = {I_{\max }}{{\rm{e}}^{-2\left( {{{\left( {\left( {x-{x_0}} \right)/w} \right)}^2} + {{\left( {\left( {y-{y_0}} \right)/w} \right)}^2} + {{\left( {\left( {z - {z_0}} \right)/wk} \right)}^2}} \right)}}. $ |

在Z方向上的荧光强度I为

| $ I = {I_{\max }}{{\rm{e}}^{-2{{\left( {\left( {z-{z_0}} \right)/wk} \right)}^2}}}. $ |

式中:Imax为量子点可产生的最大荧光强度,x0、y0、z0为量子点的空间坐标,x、y、z分别为显微镜共焦处坐标,w为激光光束宽度的1/e2,k为Z方向上的轴向比例系数.

2 亚表面损伤深度的荧光检测用共聚焦荧光显微镜对试件从表面垂直向试件内部逐层进行扫描观测,直到观测不到荧光现象为止,试件扫描的视场在几十到几百微米以内,扫描点数为512×512,扫描频率为400Hz,上下层切片之间的间距可以从五十纳米到几十微米范围内进行人为的设定.在共聚焦荧光显微镜下逐层扫描所得到的不同深度的荧光图像如图 3所示.可见,在逐层扫描的过程中,荧光强度开始是不变化的,当扫描深度达到某一特定值时,荧光强度开始由强变弱,提取荧光强度拐点位置对应的扫描深度值,即可以得到其缺陷深度值.本文利用MATLAB软件开发了图像处理程序和人机交互接口界面,专用软件具有图像阈值处理、亮点自动识别、图像显示和曲线表征等功能.在读取检测图像后,根据设定的参数自动处理图像数据,同时绘制出相对荧光强度与亚表面裂纹深度之间关系曲线,根据曲线即可以确定亚表面裂纹深度.

|

图 3 不同深度分层扫描得到的荧光图像 Figure 3 Fluorescence images at different depths obtained by stratified scanning |

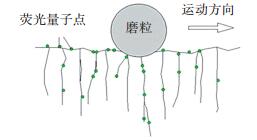

实验对Ф50 mm熔石英元件分别采用W40(粒径:40 μm)和W14(粒径:14 μm)的磨料进行研磨及抛光,研磨深度分别为80 μm和30 μm,在研磨加工后期添加荧光纳米量子点溶液,使其充分进入亚表面裂纹内部.在抛光加工中采用PO抛光粉和QM301抛光粉(粒径:1~5 μm),抛光去除量为15 μm. 图 4为光学元件加工示意图,图 5为量子点标记示意图.

|

图 4 光学元件加工过程示意图 Figure 4 Schematic diagram of processing of optics |

|

图 5 荧光量子点标记示意图 Figure 5 Schematic diagram of fluorescent quantum dot markings |

采用共聚焦荧光显微镜对试件进行检测,切片之间的扫描距离设定为0.5 μm,每张图片中取3个特征点进行分析,通过使用专用软件对所获得的显微图像进行处理,得到研磨加工后亚表面裂纹的位置和相对荧光强度与亚表面裂纹深度之间关系曲线,如图 6所示.从图 6中曲线可以看到,使用W40的金刚砂研磨产生的亚表面缺陷深度大概在27 μm左右,而使用W14的金刚砂研磨产生的亚表面缺陷深度为10 μm左右.

|

图 6 相对荧光强度与亚表面损伤深度之间关系曲线 Figure 6 Relationship between relative fluorescence intensity and subsurface damage depth |

分别用含有PO和QM301抛光粉的抛光液对研磨后的熔石英工件表面进行抛光,通过荧光检测得到的相对荧光强度与亚表面裂纹深度之间关系曲线如图 7所示.

|

图 7 相对荧光强度与亚表面损伤深度之间关系曲线 Figure 7 Relationship between relative fluorescence intensity and subsurface damage depth |

从图 7中曲线可以看到,使用PO和QM301抛光粉抛光后,产生的亚表面裂纹深度分别为2.5μm和3μm左右,量子点主要分布在工件抛光表面以下很浅的位置,范围在几百纳米至几微米之间,这说明相比与研磨加工,抛光引起的亚表面损伤深度远小于研磨引起的亚表面损伤深度.

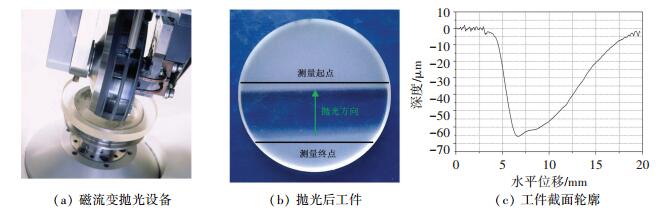

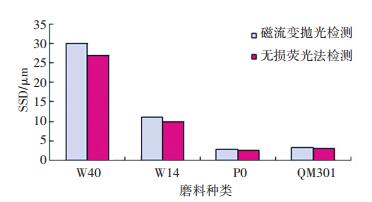

3 检测结果对比分析磁流变抛光法是一种损伤性的检测方法,是利用抛光轮对光学元件表面进行斜面抛光,所采用的设备以及工件见图 8,并用浓度为5%的HF刻蚀液对工件表面进行化学刻蚀,去除加工表面的沉积层,暴露整个斜面不同深度位置的亚表面裂纹,再用接触式轮廓仪检测斜面的几何形状,计算其斜率.这种方法可以将亚表面上存在的微米级损伤深度进行放大.分别沿抛光元件轮廓的头部和尾部进行形貌检测,并将两次测量结果的平均值作为该区域的亚表面裂纹深度,采用这种测量方法可以有效避免因放大倍数不同对实验结果造成的影响,磁流变抛光法制备的工件见图 8(b),工件截面轮廓见图 8(c).在相同的加工工艺参数下,磁流变抛光法与荧光检测法的检测结果如图 9所示.可见,不论采用哪种粒径磨粒和抛光粉进行加工,荧光检测结果总是与磁流变抛光检测结果基本保持一致,两种检测方法的相对误差在10%以内,从而验证了本文所提出的无损荧光检测方法的正确性.

|

图 8 磁流变抛光设备和工件 Figure 8 MRF polishing equipment and workpiece |

|

图 9 亚表面损伤深度检测结果对比 Figure 9 Results of SSD with different detection methods |

从图 9柱状图中看出,荧光检测结果略小于磁流变抛光检测结果.这是因为量子点在亚表面缺陷处的分布主要有3种情况:

1) 量子点在亚表面缺陷中的均匀分布,相对荧光强度将在一定范围内随深度的增加而趋于稳定,当其达到一定深度(拐点处)时裂纹消失,相对荧光强度逐渐降低.

2) 亚表面裂纹密度随着深度的增加而减小,在最大深处出现零星裂纹,因为量子点无法完全嵌入到最大裂纹深度处的亚表面缺陷中,所以相比于损伤性检测结果,荧光检测结果略小一些.

3) 如果选择的特征点是在样品表面,随着扫面深度的增加,相对荧光强度呈现出一个直线下降趋势,这是由于在清洗过程中样品表面的量子点没有被完全去除.

4 结论本文用纳米级的荧光量子点溶液对熔石英元件研磨和抛光加工亚表面缺陷处进行荧光标记,用共聚焦荧光显微镜对熔石英元件进行逐层扫描.在逐层扫描的过程中,特征点的荧光强度开始是不变化的,当扫描深度达到某一特定值时,荧光强度开始由强变弱,通过特定点最大相对荧光强度变化就可以检测出光学元件亚表面裂纹深度.通过磁流变抛光法获得了相同工艺条件下的熔石英元件亚表面深度损伤性检测结果,并将损伤性检测结果与荧光检测的结果进行了对比,结果表明两种检测方法的相对误差在10%以内,从而验证了该种无损荧光检测方法的有效性.自行开发了亚表面裂纹深度荧光检测软件,软件能够自动读取荧光图像并转化为灰度值,可以设置荧光阈值以排除散射光的干扰,实现了光学元件亚表面裂纹深度的快速无损检测,提出了光学元件亚表面损伤深度的无损荧光检测新方法,这种无损检测方法在光学工程领域具有广阔的应用前景.

| [1] |

XU H H K, JAHANMIR S. Simple technique for observing subsurface damage in machining of ceramics[J]. Journal of the American Ceramic Society, 1994, 77(5): 1388-1390. DOI:10.1111/j.1151-2916.1994.tb05424.x |

| [2] |

SURATWALA T I, MILLER P E, BUDE J D, et al. HF‐based etching processes for improving laser damage resistance of fused silica optical surfaces[J]. Journal of the American Ceramic Society, 2010, 94(2): 416-428. DOI:10.1111/j.1551-2916.2010.04112.x |

| [3] |

WONG L, SURATWALA T, FEIT M D, et al. The effect of HF/NH4F etching on the morphology of surface fractures on fused silica[J]. Journal of Non-Crystalline Solids, 2008, 355(13): 797-810. DOI:10.1016/j.jnoncrysol.2009.01.037 |

| [4] |

SURATWALA T, WONG L, MILLER P, et al. Sub-surface mechanical damage distributions during grinding of fused silica[J]. Journal of Non-Crystalline Solids, 2005, 352(52-54): 5601-5617. DOI:10.1016/j.jnoncrysol.2006.09.012 |

| [5] |

SHOREY A B, JACOBS S D, KORDONSKI W I, et al. Experiments and observations regarding the mechanisms of glass removal in magnetorheological finishing[J]. Applied Optics, 2001, 40(1): 20. DOI:10.1364/AO.40.000020 |

| [6] |

王洪祥, 李成福, 朱本温, 等. 光学元件亚表面缺陷的损伤性检测方法[J]. 强激光与粒子束, 2014, 26(12): 135-139. WANG Hongxiang, LI Chenfu, ZHU Benwen, et al. Destructive methods for detecting subsurface defects of fusedsilica optics[J]. High Power Laser and Particle Beams, 2014, 26(12): 135-139. DOI:10.11884/HPLPB201527.122008 |

| [7] |

邓燕, 许乔, 柴立群, 等. 光学元件亚表面缺陷的全内反射显微检测[J]. 强激光与粒子束, 2009, 21(6): 835-840. DENG Yan, XU Qiao, CHAI Liqun, et al. Total internal reflection microscopy: a subsurface defects identification technique in optically transparent components[J]. High Power Laser and Particle Beams, 2009, 21(6): 835-840. |

| [8] |

NEAUPORT J, CORMONT P, LEGROS P, et al. Imaging subsurface damage of grinded fused silica optics by confocal fluorescence microscopy[J]. Optics Express, 2009, 17(5): 3543-3554. DOI:10.1364/OE.17.003543 |

| [9] |

LODHA G S, YAMASHITA K, KUNIEDA H. Effect of surface roughness and subsurface damage on grazing incidence x-ray scattering and specular reflectance[J]. Applied Optics, 1998, 37(22): 5239-5252. DOI:10.1364/AO.37.005239 |

| [10] |

王洪祥, 侯晶, 严志龙, 等. 熔石英元件抛光加工表面残余应力的计算方法[J]. 哈尔滨工业大学学报, 2015, 47(5): 20-24. WANG Hongxiang, HOU Jing, YAN Zhilong, et al. Residual stress calculation method for fused silica polishing surface[J]. Journal of Harbin Institute of Technology, 2015, 47(5): 20-24. DOI:10.11918/j.issn.0367-6234.2015.05.004 |

| [11] |

LEE Y. Evaluating subsurface damage in optical glasses[J]. Journal of the European Optical Society Rapid Publications, 2011, 6(6): 11001. DOI:10.2971/jeos.2011.11001 |

| [12] |

WILLIAMS W B, MULLANY B A, PARKER W C, et al. Using quantum dots to tag subsurface damage in lapped and polished glass samples[J]. Applied Optics, 2009, 48(27): 5155-63. DOI:10.1364/AO.48.005155 |

| [13] |

WILLIAMS W, MULLANY B, PARKER W, et al. Using quantum dots to evaluate subsurface damage depths and formation mechanisms in glass[J]. CIRP Annals - Manufacturing Technology, 2010, 59(1): 569-572. DOI:10.1016/j.cirp.2010.03.137 |

| [14] |

王景贺, 张磊, 王洪祥, 等. 基于荧光共聚焦技术熔石英亚表层损伤检测方法[J]. 中国激光, 2015, 42(4): 186-194. WANG Jinghe, ZHANG Lei, WANG Hongxiang, et al. Fused quartz subsurface damage detecting method based on confocal fluorescence microscopy[J]. Chinese Journal of Lasers, 2015, 42(4): 186-194. DOI:10.3788/CJL201542.0406004 |

| [15] |

ZAN F, DONG C, LIU H, et al. Experimental studies on blinking behavior of single InP/ZnS quantum dots: effects of synthetic conditions and UV irradiation[J]. J.Phys.Chem.c, 2013, 116(6): 3944-3950. DOI:10.1021/jp210371w |

| [16] |

LIN Y, XIE H, ZHANG Z, et al. Fluorescent semiconductor quantum dots for biolabeling[J]. Progress in Chemistry, 2007, 19(12): 1861-1865. |

| [17] |

RUTTINGER S, BUSCHMANN V, KRAMER B, et al. Determination of the confocal volume for quantitative fluorescence correlation spectroscopy[C]//European Conference on Biomedical Optics. Optical Society of America, 2007: 6630-12. DOI: 10.1364/ECBO.2007.6630_12.

|

2018, Vol. 50

2018, Vol. 50