2. 燕山大学 车辆与能源学院, 河北 秦皇岛 066004;

3. 哈尔滨工程大学 航天与建筑工程学院, 哈尔滨 150001;

4. 沈阳华顺供热集团, 沈阳 110000;

5. 山东龙福油页岩综合利用有限公司, 山东 龙口 265700

2. College of Vehicles and Energy, Yanshan University, Qinhuangdao 066004, Hebei, China;

3. College of Aerospace and Civil Engineering, Harbin Engineering University, Harbin 150001, China;

4. Shenyang Huashun Heating Group, Shenyang 110000, China;

5. Shandong Longfu Oil Shale Comprehensive Utilization Co., Ltd., Longkou 265700, Shandong, China

油页岩是一种储量丰富的非常规能源,其储量比煤炭约多40%,同时中国油页岩资源储量仅次于美国,位居世界第二位[1].油页岩干馏炼油过程会产生可燃瓦斯气,循环瓦斯气在蓄热式加热炉中进行间歇式燃烧和预热[2].在燃煤电站及工业锅炉NOx减排取得一定成效后,工业炉窑氮氧化物减排已成为一大关注点.山东某公司燃瓦斯气蓄热式加热炉建设较早、结构简单,未安装低氮燃烧装置及NOx后处理设备;其NOx排放不满足相应法规要求,需进行低氮改造,而可靠的数值模拟计算能够为其改造及运行提供理论指导[3].

再燃(燃料分级燃烧)技术被公认为是一种高效、低成本的NOx控制技术,它通过燃料的分级燃烧实现对NOx的还原[4-5].经过多年的发展,再燃技术的效果已在多种热力设备上得到验证,同时众多学者的研究表明,再燃对NOx的还原效率取决于再燃燃料种类与比例、当量比、停留时间及再燃燃料与主燃区烟气混合程度等因素[6-7]. Rutar等[8]研究了以下5种燃料还原NOx效果,从高到低为H2>CH4>C2H4>C2H6>CO;而Bilbao等[9-10]的研究表明,在高温下对NOx还原率最高的为CH4,低温下C2H2则具有更高的还原率.

现有研究多侧重不同气体组分的机理分析、竞争关系,针对实际应用的加热炉研究较少,特别是NOx排放浓度要稳定控制在200 mg/m3以下,降幅比例超过65%以上情况下,对于燃尽率有怎样影响也少有报道.

本文通过数值模拟方法研究了再燃燃料比例、当量比对温度场、NOx生成还原和瓦斯气燃尽率的影响.通过与工业试验数据对比,验证了计算的可靠性,得到了适用于瓦斯气燃烧和NOx生成与抑制的规律.为加热炉低氮改造提供了理论指导,同时综合NOx排放浓度和瓦斯气燃尽率,提出优化运行方案.

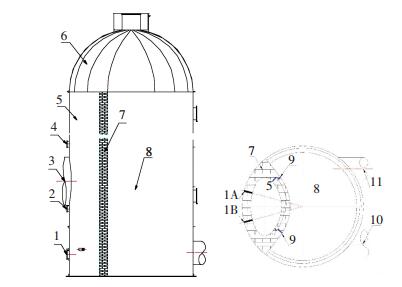

1 加热炉概述该蓄热式加热炉为传统底燃式,由圆柱形主体(Φ6.5 m×H19 m)和半球形炉顶(R3.275 m)构成.主体被粘土质耐火砖隔墙7分为左侧燃烧室5和右侧蓄热室8,结构简图见图 1.蓄热式加热炉运行方式为:多台加热炉在燃烧和预热模式下交替运行,单炉模式每小时切换一次.燃烧模式下,瓦斯气与空气在燃烧室中混合燃烧,产生的高温烟气上升至炉顶越过隔墙后进入蓄热室,热量被其中的蓄热体吸收,低温烟气经烟气出口11排出.预热模式中,冷瓦斯气由入口10进入蓄热室,吸收蓄热体中热量被加热后由出口3排出进入页岩油生产装置,为油页岩干馏过程提供辅助热量.

|

1—原有燃烧器(1A、1B); 2—新增再燃燃料喷口; 3—热瓦斯气出口; 4—新增燃尽风喷口; 5—燃烧室; 6—炉顶; 7—隔墙; 8—蓄热室; 9—膨胀缝; 10—冷瓦斯气入口; 11—烟气出口 图 1 蓄热式加热炉结构简图 Figure 1 Schematic profile of regenerative heating furnace |

改造前的加热炉仅在底部有两个燃烧器1A、1B,单台加热炉瓦斯气流量约4 500 m3/h,其成分及体积分数详见表 1.

| 表 1 瓦斯气成分及体积分数 Table 1 Composition andvolume fraction of refining gas |

由于加热炉中NOx的生成和还原只发生在燃烧模式下的燃烧室中,为突出重点和提高计算效率,本文仅对燃烧室进行建模和计算.经多次数值计算和对比,且综合考虑现场管道、设备的布置,燃料停留时间,瓦斯气的燃尽率及保证一定的射流速度等,改造方案为在燃烧器1A、1B上方3 m和6 m处增设再燃燃料喷口和燃尽风喷口.利用Solidworks软件建立燃烧室模型,ICEM软件进行结构化网格划分.网格总数约85.4万,为准确描述各喷口处复杂的流场及燃烧特性,对各喷口处的网格进行局部加密.

2.2 模拟方法本文采用计算流体动力学软件FLUENT 17.0计算炉内燃烧过程.瓦斯气燃烧计算选用组分输运涡耗散模型[5];气相湍流流动采用κ-ε双方程模型[11];辐射模型采用P-1模型,气相总吸收系数的计算采用Weighted-Sum-of-Gray-Gases(WSGGM)方法[12];采用压力-速度耦合的coupled算法,压力项离散采用PRESTO格式,其他项采用二阶迎风离散格式.本文仅计算热力型和快速型NOx,无需计算燃料型NOx;由于实际燃烧中生成的NO占主导地位,本文总NOx值由NO值除以系数0.95得到[13].在炉内流场及燃烧计算收敛的基础上,NOx的生成及还原计算借助NOx浓度方程[14-15]及再燃还原模型在FLUENT中采取后处理的方式进行.还原NO的主控基元反应如下式所示[16-17]:

| $ \begin{array}{l} {\rm{NO}} + {\rm{C}}{{\rm{H}}_2} \to {\rm{HCN}} + {\rm{OH}}, \\ {\rm{NO}} + {\rm{CH}} \to {\rm{HCN}} + {\rm{O}}, \\ {\rm{NO}} + {\rm{C}} \to {\rm{CN}} + {\rm{O}}. \end{array} $ |

数值计算主要边界条件如下:

1) 气体进口边界条件.瓦斯气和空气进口为速度入口,同轴燃烧器1A、1B的内外环内径为300和420 mm,新增再燃燃料和燃尽风喷口内径为300 mm;速度值根据气量和管径计算得到;瓦斯气和空气的初始温度为305 K.

2) 壁面边界条件.设置热通量边界,辐射黑度0.7;无滑移速度壁面条件[18].

3) 出口边界条件.压力出口边界,气体出口压力为-20 Pa.

2.3 计算方法再燃比r、NOx还原率ηNOx、瓦斯气未燃尽率β和总体当量比R定义如下:

| $ \begin{array}{l} r = \frac{{{V_{再燃瓦斯气}}}}{{{V_{主燃瓦斯气}} + {V_{再燃瓦斯气}}}}, \\ {\eta _{{\rm{N}}{{\rm{O}}_x}}} = \frac{{{f_{{\rm{N}}{{\rm{O}}_x}, 未分级\;\;\;}}-{f_{{\rm{N}}{{\rm{O}}_x}, 分级}}}}{{{f_{{\rm{N}}{{\rm{O}}_x}, 未分级}}}}, \\ \beta = \frac{{{V_{出口, {{\rm{H}}_2} + {{\rm{H}}_2}{\rm{S}} + {\rm{CO}} + {\rm{C}}{{\rm{H}}_4} + {{\rm{C}}_2}{{\rm{H}}_4} + {{\rm{C}}_2}{{\rm{H}}_6} + {{\rm{C}}_3}{{\rm{H}}_8}}}}}{{{V_{进口, {{\rm{H}}_2} + {{\rm{H}}_2}{\rm{S}} + {\rm{CO}} + {\rm{C}}{{\rm{H}}_4} + {{\rm{C}}_2}{{\rm{H}}_4} + {{\rm{C}}_2}{{\rm{H}}_6} + {{\rm{C}}_3}{{\rm{H}}_8}}}}}, \\ R = \frac{{2{V_{{{\rm{O}}_2}}}}}{{{V_{{{\rm{H}}_2}}} + {V_{{\rm{CO}}}} + 3{V_{{{\rm{H}}_2}{\rm{S}}}} + 4{V_{{\rm{C}}{{\rm{H}}_4}}} + 6{V_{{{\rm{C}}_2}{{\rm{H}}_4}}} + 7{V_{{{\rm{C}}_2}{{\rm{H}}_6}}} + 10{V_{{{\rm{C}}_3}{{\rm{H}}_8}}}}}. \end{array} $ |

式中:V主燃瓦斯气、V再燃瓦斯气为主燃及再燃喷口瓦斯气体积流量,m3/h;fNOx, 未分级、fNOx, 分级为未分级和再燃分级后燃烧室出口NOx质量浓度,mg/m3;VH2、VCO为H2、CO体积流量,m3/h.主燃区当量比R1定义同R.

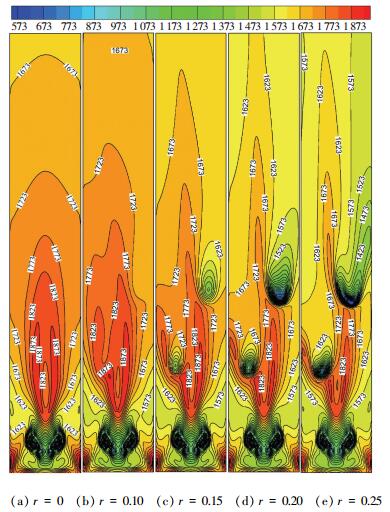

3 数值模拟结果与讨论 3.1 再燃比对温度分布及出口烟温的影响瓦斯气燃烧生成的NOx类型主要为热力型,而温度是影响热力型NOx生成的决定性因素,故本文首先探究了再燃比对燃烧空间温度分布的影响规律. 图 2所示为R=1.15、R1=1.20时,不同r(0,0.10,0.15,0.20,0.25)下燃烧室长轴截面(x=-1.947 m)的温度分布云图.众多学者研究表明,热力型NOx的生成速率与温度的关系按照阿累尼乌斯定律变化,当温度超过1 500 ℃时,温度才对NOx生成量有明显影响[18],因此需要重点对比高温区域(T>1 773 K)分布的不同.由图 2可知,高温区域面积随着r的增加而缩减.对比r=0.10与r=0工况可知,当r较小时,再燃对燃烧空间温度的降低不明显.当r大于0.15后,温度大于1 773 K区域的面积迅速减少;尤其当r为0.25时,温度大于1 773 K的区域仅分布在再燃与主燃喷口间,面积占比很小.

|

图 2 再燃比对x=-1.947 m处截面温度分布影响(K) Figure 2 Effects of reburn fuel ratio on temperature distribution at the section of x=-1.947 m (K) |

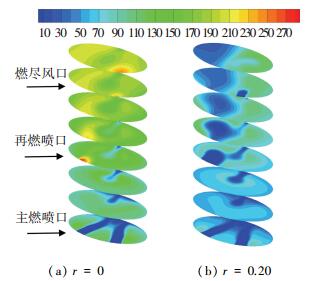

为了更全面比较再燃比对温度分布的影响,沿加热炉高度(即Z轴)方向取不同截面,其相邻截面垂直距离为1 m,从下往上第1、4、7个截面分别为主燃喷口、再燃喷口和燃尽风口中心位置所在平面,详见图 3.由图 3可知,不同r值对再燃喷口以下截面的温度分布无明显影响;由r=0.1时截面温度分布可知,当再燃比较小时,再燃并不能显著降低燃烧区域的温度水平.由图 3(c)可知,当r值为0.20时,燃烧区高温区域面积明显缩小,同时再燃燃料和燃尽风的穿透能力明显增强,这在一定程度上将增强再燃燃料、新增燃尽风与炉内烟气的扰动与混合,有利于瓦斯气的燃尽与NOx还原.

|

图 3 再燃比对Z轴方向截面温度分布影响(K) Figure 3 Effects of reburn fuel ratio on temperature distribution at different sections along z-axis direction (K) |

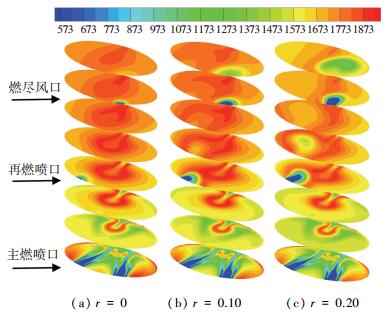

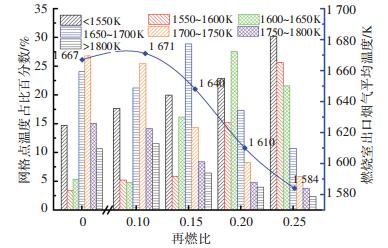

不同截面温度分布云图只能定性而不能定量反映总体的温度分布.故本文对数值计算结果进行了统计分析,具体如图 4所示.由图 4可知,总体上燃烧室出口平均烟温随r值的增大而降低.分析该原因,一是随着r值的增大,更多的瓦斯气用于NOx的还原,相应的其氧化燃烧所占比例降低;二是充当再燃燃料瓦斯气在燃烧室中的停留时间缩短,瓦斯气的未燃尽率升高,化学反应总放热量减少.当r为0,0.10,0.15,0.20和0.25时,温度网格点大于1 750 K所占的比例为25.71%,25.70%,14.82%,8.79%和6.11%.分析上述数据可知,当r值大于0.10后,温度大于1 750 K区域所占比例明显降低;且当r值大于0.20之后,降低幅度明显衰减,但此时的瓦斯气未燃尽率急剧上升.对比r为0和0.20时的数据,可知这两种工况下所占比例较大的温度区间分别为1 650~1 700 K(24.06%)、1 700~1 750 K(26.78%)和1 600~1 650 K(27.55%)、1 650~1 700 K(17.32%).由此更加充分说明再燃技术可明显减少燃烧高温区域的比例,且效果显著.

|

图 4 再燃比对网格点温度分布和出口平均烟温的影响 Figure 4 Effects of reburn fuel ratio on grid points temperature distribution and outlet gas average temperature |

再燃技术降低NOx浓度的原因可分解为两方面,一是再燃可降低高温区域的比例,使热力型NOx的生成量减少;二是再燃燃料氧化分解形成的还原性基团对主燃区生成的NOx进行还原.虽然两者间是耦合关系,但后者仅发生在特定的温度区间且反应速率有限,可分开进行比较分析.由图 5可知,再燃比对热力型NOx生成量具有显著影响,而对快速型NOx生成量的影响极小.首先单纯对比热力型NOx生成量,当再燃比为0.15,0.20,0.25时对应的质量浓度分别为210.4,160.7,118.9 mg/m3,还原率为15.0%,25.1%和51.9%;考虑总NOx量及再燃还原作用,对应的NOx还原率分别为49.1%,68.5%,79.2%.由上述数据可知,随着再燃比的增加,热力型NOx生成量减少且减幅增大;而再燃对NOx的还原作用呈现先增强后减弱的趋势.在本文的工况中,当再燃比为0.20时,再燃作用对NOx的还原率最高.

|

图 5 再燃比对NOx生成特性和还原率的影响 Figure 5 Effects of reburn fuel ratio on NOx production characteristics and reduction efficiency |

本文以r为0.20的工况为例,分析比较了再燃对NOx沿加热炉高度方向分布的影响,其截面位置与图 3中相同,不同截面NOx分布与平均质量浓度详见图 6.结合图中数据和对应的NOx出口质量浓度(287.8与90.8 mg/m3)可知,NOx的生成与还原反应主要发生区域为主燃喷口和燃尽风喷口之间,这也与图 3和图 4所示的火焰高度与截面温度分布相符合.同时从图 6(b)中可知,左侧NOx浓度低于右侧,这是为了保证射流的速度,本文仅在一侧布置了再燃喷口.如在其他工程应用中能够保证新射流速度满足要求,可以考虑两侧布置燃料喷口和燃尽风口.

|

图 6 再燃对Z轴方向截面NOx质量浓度分布影响(mg/m3) Figure 6 Effects of reburn fuel ratio on NOx mass concentration distribution at different sections along z-axis direction (mg/m3) |

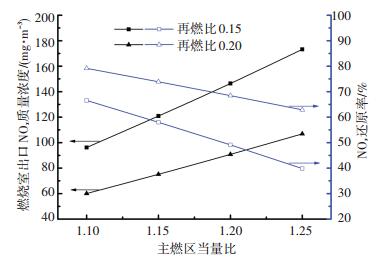

主燃区当量比不仅直接影响主燃区的温度分布及NOx生成特性,也间接影响再燃区的燃烧特性和总体的NOx浓度. 图 7所示为再燃比为0.15及0.20时,不同R1下NOx排放质量浓度和还原率.总体上随着R1的增大,NOx排放质量浓度增大,相应的其还原率降低.这主要由于R1值越低,再燃区还原性气氛越强,越有利于NOx还原.随着R1的增大,不同再燃比下NOx还原率间的差别增大;同时当R1大于1.20后,NOx还原率降低幅度略有提升,这主要是由于进入再燃区总氧量增大造成的.

|

图 7 主燃区当量对NOx质量浓度和还原率的影响 Figure 7 Effects of primary area stoichiometric ratio on NOx mass concentration and reduction efficiency |

在加热炉实际运行中,再燃比和主燃区当量比的确定需综合考虑燃料的燃尽率和NOx浓度. 表 2所示为不同r和R1下瓦斯气β和NOx质量浓度的计算值.由表 2数据可知,当R1不变时,随着r的增加,NOx质量浓度降低,β升高;当r值不变时,随着R1的增加,β降低,NOx质量浓度升高.这是因为增加再燃瓦斯气量,还原性基团浓度增加和形成更强的还原性气氛,有利于NOx的还原;但瓦斯气在燃烧室中的停留时间缩短,还原性气氛亦不利于其氧化,故瓦斯气的未燃尽率升高.在r为0.1时,β值虽小,但NOx质量浓度高;当r为0.25时与此相反.综合考虑两者,这两种工况都不建议在实际中应用.笔者建议在实际生产中再燃比可介于0.15~0.20,主燃区化学当量可介于1.15~1.20,这可实现较低的瓦斯气未燃尽率和较低浓度的NOx排放.

| 表 2 不同再燃比和主燃区当量比下数值计算结果 Table 2 Numerical results at different reburn fuel ratio and primary area stoichiometric ratio |

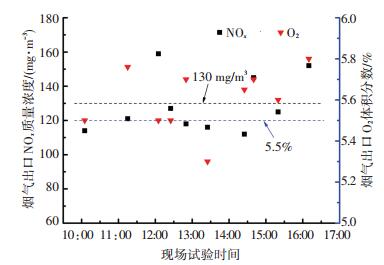

根据数值计算结果及优化运行方案,对改造后加热炉进行了连续一周的测试试验,图 8所示为其中某天的NOx质量浓度和O2体积分数监测数据(监测点位于烟气出口).由图 8可知,NOx质量浓度最高、低值为159、112 mg/m3,两者相差47 mg/m3,且大部分数值低于130 mg/m3;O2体积分数大多分布在5.5%附近,波动在±0.8%的范围内.出现波动的主要原因在于瓦斯气的流量及组成成分处于不断的变化中.测试结果表明:加热炉经再燃低氮改造后,NOx排放质量浓度均在200 mg/m3以下,满足山东省最新工业炉窑大气污染物排放标准(DB37/2375-2013)要求,并留有一定裕量.

|

图 8 现场测试烟气出口NOx质量浓度及O2体积分数 Figure 8 NOx mass concentration and O2 volume fraction at gas outlet in field test |

现场NOx质量浓度和O2体积分数测试值和数值模拟值存在一定的偏差,主要原因有:一是模拟时监测点是燃烧室出口截面,而现场测试测点为烟气出口处;模拟时未考虑漏风,而加热炉存在较多密封不严密位置(如探火孔),所以实测氧量会较模拟值高.二是气体燃料燃烧反应速率快,瓦斯气成分复杂,不同反应之间的竞争关系很难用现有的燃烧模型进行准确的描述.三是粘土质耐火砖隔墙具有一定热负荷量,很难精确描述其吸热量的多少和变化过程,而数值模拟时以稳态代表整个过程,与实际存在一定的误差.

随着地方经济的发展及人们对环境质量的更高要求,氮氧化物排放的地方性法规也将愈加严格.如需进一步降低NOx排放值,笔者建议可与低成本且可靠的烟气再循环技术联用.

4 结论1) 当主燃区当量比相同时,随着再燃比的增加,燃烧室整体温度分布及出口平均烟温降低,NOx排放浓度降低,瓦斯气未燃尽率升高;

2) 当再燃比相同时,随着主燃区当量比的增加,NOx排放浓度升高,瓦斯气未燃尽率降低;

3) 综合考虑NOx排放质量浓度和瓦斯气燃尽率,建议运行时再燃比0.15~0.20,主燃区当量比1.15~1.20;

4) 加热炉经再燃分级改造后,NOx排放质量浓度低于200 mg/m3,满足法规要求并留有一定裕量.

| [1] |

侯吉礼, 马跃, 李术元, 等. 世界油页岩资源的开发利用现状[J]. 化工进展, 2015, 34(5): 1183-1190. HOU Jili, MA Yue, LI Shuyuan, et al. Development and utilization of oil shale worldwide[J]. Chemical Industry and Engineering Progress, 2015, 34(5): 1183-1190. DOI:10.16085/j.issn.1000-6613.2015.05.001 |

| [2] |

马美秀, 黄建宁, 张卫军, 等. 抚顺蓄热式加热炉与管式循环干馏气加热炉特点比较[J]. 重型机械, 2010(S2): 121-124. MA Meixiu, HUANG Jianning, ZHANG Weijun, et al. Comparison between fushun regenerative furnace and tubular furnace of circulating gas[J]. Heavy Machinery, 2010(S2): 121-124. DOI:10.13551/j.cnki.zxjxqk.2010.s2.001 |

| [3] |

山东省工业炉窑大气污染物排放标准: DB37/2375-2013[S]. 济南: 山东省环境保护厅, 2013. Emission standard of air pollutants for local standard industrial furnace in Shandong Province: DB37/2375-2013[S]. Jinan: Environmental Protection Department of Shandong Province, 2013. |

| [4] |

CASACA C, COSTA M. Detailed measurements in a laboratory furnace with reburning[J]. Fuel, 2011, 90(3): 1090-1100. DOI:10.1016/j.fuel.2010.12.020 |

| [5] |

KIM H Y, BAEK S W, KIM S W. Investigation of fuel lean reburning process in a 1.5 MW boiler[J]. Applied Energy, 2012, 89(1): 183-192. DOI:10.1016/j.apenergy.2011.05.027 |

| [6] |

ZAJEMSKA M, MUSIAL D, POSKART A. Effective methods of reduction of nitrogen oxides concentration during the natural gas combustion[J]. Environmental Technology, 2014, 35(5): 602-610. DOI:10.1080/09593330.2013.839722 |

| [7] |

BILBAO R, ALZUETA M U, MILLERA A. Experimental study of the influence of the operating variables on natural gas reburning efficiency[J]. Industrial & Engineering Chemistry Research, 1995, 34(12): 4531-4539. DOI:10.1021/ie00039a047 |

| [8] |

RUTAR T, KRAMLICH J C, MALTE P C, et al. Nitrous oxide emissions control by reburning[J]. Combustion and Flame, 1996, 107(4): 453-463. DOI:10.1016/S0010-2180(96)00057-0 |

| [9] |

BILBAO R, ALZUETA M U, MILLERA A, et al. Experimental study and modelling of the burnout zone in the natural gas reburning process[J]. Chemical Engineering Science, 1995, 50(16): 2579-2587. DOI:10.1016/0009-2509(95)00119-P |

| [10] |

BILBAO R, MILLERA A, ALZUETA M U, et al. Evaluation of the use of different hydrocarbon fuels for gas reburning[J]. Fuel, 1997, 76(14-15): 1401-1407. DOI:10.1016/S0016-2361(97)00131-2 |

| [11] |

YANG Y B, GOH Y R, ZAKARIA R, et al. Mathematical modelling of MSW incineration on a travelling bed[J]. Waste Management, 2002, 22(4): 369-380. DOI:10.1016/S0956-053X(02)00019-3 |

| [12] |

MODEST M F. Radiative heat transfer[M]. Kidlington: Academic Press, 2013.

|

| [13] |

SONG M, ZENG L, CHEN Z, et al. Industrial application of an improved multiple injection and multiple staging combustion technology in a 600 MWe supercritical down-fired boiler[J]. Environmental Science & Technology, 2016, 50(3): 1604-1610. DOI:10.1021/acs.est.5b03976 |

| [14] |

DIEZ L I, CORTES C, PALLARES J. Numerical investigation of NOx emissions from a tangentially-fired utility boiler under conventional and overfire air operation[J]. Fuel, 2008, 87(7): 1259-1269. DOI:10.1016/j.fuel.2007.07.025 |

| [15] |

HILL S C, SMOOT L D. Modeling of nitrogen oxides formation and destruction in combustion systems[J]. Progress in Energy and Combustion Science, 2000, 26(4): 417-458. DOI:10.1016/S0360-1285(00)00011-3 |

| [16] |

SMOOT L D, HILL S C, XU H. NOx control through reburning[J]. Progress in Energy and Combustion Science, 1998, 24(5): 385-408. DOI:10.1016/S0360-1285(97)00022-1 |

| [17] |

DIMITRIOU D J, KANDAMBY N, LOCKWOOD F C. A mathematical modelling technique for gaseous and solid fuel reburning in pulverised coal combustors[J]. Fuel, 2003, 82(15): 2107-2114. DOI:10.1016/S0016-2361(03)00184-4 |

| [18] |

白明华, 李路叶, 徐宽, 等. 直接还原竖炉氢气利用率的数值分析及优化[J]. 燕山大学学报, 2016, 40(6): 481-486. BAI Minghua, LI Luye, XU Kuan, et al. Numerical analysis and optimization on hydrogen utilization in DR shaft furnace[J]. Journal of Yanshan University, 2016, 40(6): 481-486. DOI:10.3969/j.issn.1007-791X.2016.06.002 |

2018, Vol. 50

2018, Vol. 50