在能源压力日益增加的今天,学者、企业及科研机构从未停止对汽车行驶时能量回收系统方面的研究.能量吸收及转化形式包括液压能、电能、热能等,将其贮存起来供其他车辆部件或系统应用[1].近年来,在悬架振动能量回收系统方面,许多学者研究出多种类型的馈能减振器. 1990年SATOH M等[2]提出了液压式馈能减振器的初始设计思想;2006年陈士安等[3]设计了一款双腔式液压馈能减振器并建立了其力学特性研究模型,然而关于馈能效率的计算方法并没有进行具体阐述;2011年SHIMOKAWA S等[4]构建了两个独立的液压回路将减振器的油液导出,并在各回路中串联蓄能器,调控蓄能器内的油液压力以衰减振动;ZUO团队[5-7]将减振器活塞的直线往复运动通过齿轮齿条机构转换为永磁发电机的旋转运动,以此原理设计制造出了液电馈能式减振器;徐琳、方志刚等[8-10]针对液电馈能减振器进行深入研究,但其还存在复原行程阻尼力低于压缩行程阻尼力、液压回路沿程损失较高、液压整流桥液压传递效率较低等问题.

当下对于馈能减振器的设计方案为液电式和电磁式两种,对液压式的研究极少.液压式馈能减振器的优点:1)汽车上以液压能为动力的系统较多,便于应用;2)能量转化次数较少,效率高;3)对原有悬架的调整较小.因此,本文针对液压式馈能减振器进行研究,并对其外特性及能量回收特性进行分析.

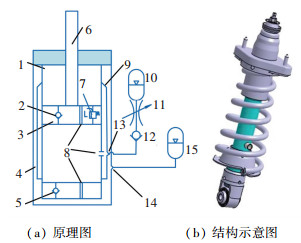

1 液压式馈能减振器原理设计选用某减振器为设计原型,设计液压式馈能减振器原理及结构如图 1所示.

|

1—工作缸; 2—流通阀; 3—活塞; 4—储油缸; 5—补偿阀; 6—活塞杆; 7—复原阀; 8—常通孔; 9—中间缸; 10—高压蓄能器; 11—压缩阀; 12—单向阀; 13—中间缸出油孔; 14—储油缸出油孔; 15—低压蓄能器 图 1 液压式馈能减振器原理及结构示意图 Figure 1 Principle diagram and structure diagram of hydraulic energy regenerative damper |

活塞3将工作缸1分成上下两腔,传统减振器原有的工作缸1外增加了中间缸9,中间缸9及储油缸4都有出油孔以将油液导出到油管.因为减振器正常工作时,复原行程中为求快速减振阻尼力应较大,可供回收的能量较少,故设计此液压式馈能减振器只在压缩行程中回收振动能量.流通阀2、补偿阀5和复原阀7的布置方式与传统减振器相同.与传统双筒式液压减振器差别之处在于,为在压缩行程中回收能量,将原本安装在底阀处的压缩阀11外置,与高压蓄能器10相连.

减振器在压缩行程中,活塞向下移动,工作缸下腔压力增大,在压力作用下油液经流通阀2进入上腔.因为活塞杆的存在,上腔增加的容积会小于下腔减小的容积,所以部分油液会从工作缸1下腔上的常通孔8流入中间缸9,经中间缸出油孔13、单向阀12、压缩阀11最终流入高压蓄能器10储存起来,供转向、制动等其他需要液压能的系统使用,以达到回收振动能量的目标.同时用油管将低压蓄能器15与储油缸出油孔14相连,低压蓄能器15的作用是增补流入高压蓄能器的液压油.

减振器本体外观尺寸没有变化,结构上的改动在于引出了高/低压油管,并需要在车辆底盘合适空间处安装液压阀和管路,以及在发动机舱内布置高/低压蓄能器.故改动很小,不影响原有悬架的安装和工作空间.

2 液压式馈能减振器仿真模型建立根据压强作用原理,减振器的阻尼力为

| $ F = {P_1}\left( {{A_{\rm{h}}} - {A_{\rm{g}}}} \right) - {P_2}{A_{\rm{h}}} + {P_{{\rm{air}}}}{A_{\rm{g}}} + {\mathop{\rm sgn}} \left( {\dot x} \right) \cdot f. $ |

式中:P1为工作缸上腔压力,P2为工作缸下腔压力,Pair为大气压力,Ah为活塞截面积,Ag为活塞杆截面积,f为摩擦力.

本文设计的液压式馈能减振器只在压缩行程回收能量,故复原行程阻尼力与传统双筒式液压减振器基本一致.而在压缩行程中,压缩阀开启之前,油路如图 2中实线部分所示;压缩阀开阀后,油路增加了图 2中的虚线部分.所以压缩行程阻尼力与传统双筒式液压减振器差别较大,本文对油液流经各阀时流量与压降之间的关系进行推导.

|

图 2 压缩行程压缩阀开阀前后油路 Figure 2 The oil route before and after compression valve opening in the compression process |

依据流量与压强的串、并联关系及流量计算方法,可知压缩行程工作缸下腔油液流入上腔的过程中,流量与压力差的关系为

| $ \begin{array}{l} {Q_{{\rm{yh}}}} = {Q_{{\rm{yl}}}}, \\ {Q_{\rm{H}}} + {Q_{{\rm{yh}}}} = {v_{\rm{y}}} \cdot {A_{\rm{h}}}, \\ \Delta {P_1} = {P_2} - {P_1} = \Delta {P_{{\rm{yh}}}} + \Delta {P_{{\rm{yl}}}}. \end{array} $ |

式中:Qyh为活塞外圈孔的流量,Qyl为流通阀节流缝隙的流量,QH为流经活塞缝隙的流量,vy为压缩行程活塞相对运动速度,ΔP1为油液流经活塞体时产生的压差,ΔPyh为油液流经活塞外圈孔的压降,ΔPyl为油液流经流通阀节流缝隙的压降.

根据伯努利方程及厚壁小孔流量公式,减振器运动速度较小时,油液流经工作缸常通孔的流量与压降之间的关系为

| $ {Q_{{\rm{yh}}}} = {C_v} \cdot {A_{{\rm{yg}}}}\sqrt {\frac{2}{\rho } \cdot \Delta {P_{{\rm{yg}}}}} . $ |

式中:Qyg为流经工作缸上常通孔的流量,Cv厚壁小孔流量系数,一般取0.82,Ayg为工作缸上常通孔的等效节流面积,ρ为油液密度,ΔPyg为油液流经工作缸上常通孔的压降.

当减振器速度达到压缩阀开启的程度时,油液流经压缩阀的流量与压降之间的关系为

| $ {Q_{yy}} = {C_v} \cdot {A_{yy}}\sqrt {\frac{2}{\rho } \cdot \Delta {P_{yy}}} . $ |

式中:Qyy为流经压缩阀的流量,Ayy为压缩阀等效节流面积,ΔPyy为油液流经压缩阀的压降.

在AMESim中建立液压式馈能悬架的等效参数化仿真模型如图 3所示,右侧部分为液压式馈能减振器的仿真模型.

|

A—橡胶衬套; B—活塞杆与导向座之间泄露; C—摩擦力; D—活塞与工作缸之间泄露; LTF—流通阀; FYF—复原阀; YSF—压缩阀; BCF—补偿阀; DXF—单向阀; CYQ—储油腔; HSYK—活塞圆孔; YSGK—活塞缸常通孔; GYXNQ—高压蓄能器; DYXNQ—低压蓄能器; LTFK—流通阀片缺口非圆孔; YSFK—压缩阀片缺口非圆孔; HSJX—活塞矩形孔; BCFK—底阀矩形孔 图 3 液压式馈能悬架的仿真模型 Figure 3 Simulation model of hydraulic energy regenerative suspension |

馈能减振器仿真模型中,在储油腔的端口连接了压力传感器,以获得其中的油液压力作为低压蓄能器的开关信号.因为压缩行程中减振器内的工作油会被压入高压蓄能器并被其他部件消耗,储油腔内的油液压力会持续减小.当检测到储油腔中的液体压力低于某一阈值时,低压蓄能器就会开启,向储油缸中补充消耗掉的工作油.

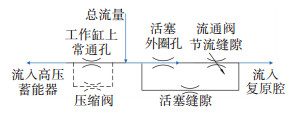

蓄能器选用欧洲标准隔膜式蓄能器,如图 4所示.充入氮气体积0.7 L,具体参数如表 1所示.

|

图 4 隔膜式蓄能器 Figure 4 Diaphragm accumulator |

| 表 1 蓄能器参数 Table 1 Accumulator parameters |

减振器的外特性是指减振器伴随(相对)运动的位移或速度,与相应产生的阻尼力之间的关系,一般又体现为示功特性和速度特性[9].

依据减振器原型,设计此液压式馈能减振器的工作缸缸径为30 mm,活塞杆直径为12.5 mm,减振器工作行程为50 mm.因为汽车在实际正常行驶时,所受激励源的幅值及频率都是随机的,一般在仿真时选择正弦位移为输入信号.正弦激励的位移与速度满足

| $ \begin{array}{l} S = {A_0}\cos \left( {2{\rm{ \mathsf{ π} }}ft} \right), \\ v = 2{\rm{ \mathsf{ π} }}f{A_0}\sin \left( {2{\rm{ \mathsf{ π} }}ft} \right) = {v_0}\sin \left( {2{\rm{ \mathsf{ π} }}ft} \right). \end{array} $ |

式中:A0为所加载位移的幅值,f为谐波激励的频率,v0为活塞速度幅值.

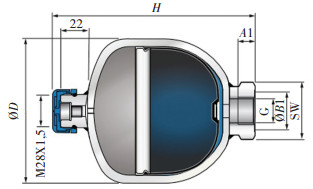

减振器的试验条件可等效为幅值为0.52 m/s,频率为3.31 Hz的正弦速度激励.减振器各节流孔直径、阀片尺寸及弹簧刚度等参数依据所设计的实际结构设定,仿真得到液压式馈能减振器的阻尼力曲线如图 5所示.根据QC/T 491—1999的要求,活塞直径为30 mm的液压减振器在以0.52 m/s的速度运动时,复原行程阻尼力峰值需要在820~3 288 N之间且压缩行程阻尼力峰值不得大于200 N. AMESim中仿真得到的复原行程最大可提供3 222 N的阻尼力,压缩行程最大可提供1 040 N的阻尼力,满足国标对工作缸直径30 mm的减振器阻尼力允许差值的要求.

|

图 5 活塞速度幅值为0.52 m/s时的阻尼力曲线 Figure 5 Damping force curve when the velocity amplitude of piston is 0.52 m/s |

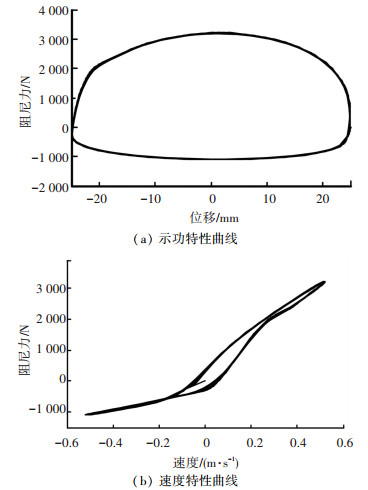

进一步仿真得到此液压式馈能减振器的示功特性曲线和速度特性曲线,如图 6所示.

|

图 6 活塞速度幅值为0.52 m/s时的外特性曲线 Figure 6 External characteristic curve when the velocity amplitude of piston is 0.52 m/s |

分析仿真结果能够发现复原/压缩行程阻尼力峰值都在减振器行程中点位置处取得,示功图饱满无畸变,减振器可及时提供充足的阻尼力以消减振动.减振器正常工作时,压缩行程阻尼力较小,以便充分利用弹性元件的弹性来缓和冲击;复原行程阻尼力较大,以求迅速减振.观察速度特性曲线可以看出,相同速度下压缩行程的阻尼力数值要略小于复原行程,满足设计要求.

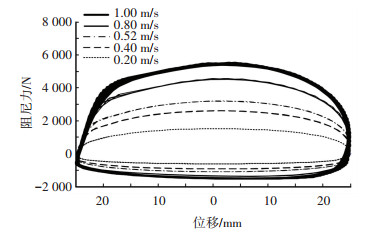

为了更全面地剖析本文所设计的液压式馈能减振器的外特性,使用AMESim软件仿真得到不同活塞速度幅值下的示功特性曲线如图 7所示,根据正弦激励的位移与速度关系得到的活塞速度幅值及对应的信号频率如表 2所示.

|

图 7 不同的活塞速度幅值下的示功特性曲线 Figure 7 Indicator characteristic curve under different velocity amplitude of piston |

| 表 2 减振器仿真工况 Table 2 Damper simulation conditions |

观察不同活塞速度幅值下的减振器示功特性曲线能够发现,本文设计的液压式馈能减振器示功图形状饱满,呈现出良好的外特性,仅在高速运动时略有畸变,但并不影响其正常的减振性能,外特性方面满足减振器的设计要求.

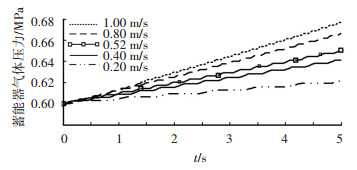

4 液压式馈能减振器的馈能特性 4.1 馈能特性定性分析对馈能特性进行定性分析,以验证本文设计的液压式馈能减振器是否可以完成振动能量的回收.仿真获得不同活塞速度幅值下高压蓄能器内气体压力随时间变化曲线,如图 8所示.分析图 8能够发现,随着减振器工作时间的增加,蓄能器内气体压力从初始的0.6 MPa逐步升高,而且活塞速度幅值越高,高压蓄能器内气体压力上升的幅度越大.由此可以证明,本文所设计的馈能式液压减振器能够实现能量回收.

|

图 8 不同的活塞速度幅值下的蓄能器内气体的压力曲线 Figure 8 Pressure curve of the gas in the accumulator under different velocity amplitude of piston |

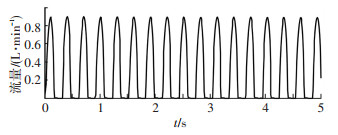

同时提取高压蓄能器端口的油液流量曲线,如图 9所示.分析曲线可以发现,在压缩行程时流向高压蓄能器的油液流量呈现正弦型变化规律,在伸张行程时油液流量则为0,呈现显著的周期特性.这表明本文设计的液压式馈能减振器在复原行程不回收能量而只在压缩行程回收能量,符合最初的设计思想.而且高压蓄能器端口油液流量随减振器速度的增高而增大,证明减振器速度越大,高压蓄能器所回收到的液压能越多.

|

图 9 高压蓄能器端口油液的流量曲线 Figure 9 Oil flow curve of high pressure accumulator port |

一般用馈能功率和馈能效率两个评价指标来定量分析液压式馈能减振器的馈能特性[11].馈能功率即输入到蓄能器的功率,可以通过在仿真模型中的高压蓄能器端口连接能量传感器获得.馈能功率的计算方法为

| $ {P_{\rm{k}}} = p \cdot q. $ | (1) |

式中:Pk为蓄能器回收功率,p为蓄能器入口压力,q为油液流量.

蓄能器回收到的能量来源于激励源的激励能,激励源的输出功率可以表示为

| $ P = F \cdot v. $ | (2) |

式中:P为输出功率,F为减振器的实时阻尼力,v为减振器的实时速度.

根据式(1)、(2),忽略在能量传递过程中系统的泄漏等其他环节的能量损失,馈能效率可表示为

| $ \eta = \frac{{{P_{\rm{k}}}}}{P}. $ | (3) |

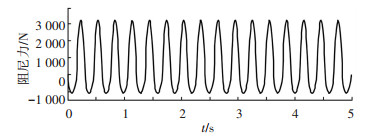

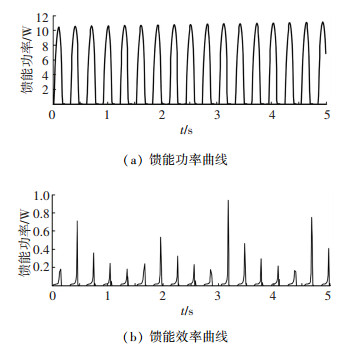

经仿真得到减振器的馈能功率曲线和馈能效率曲线如图 10所示.观察馈能功率曲线能够发现,每一个周期的功率幅值由10 W逐渐接近12 W,呈现出缓慢增大的趋势.这是由于蓄能器回收能量的叠加效果会使蓄能器内气体压力不停增大,因而计算出的馈能功率会有缓慢增大的趋势.

|

图 10 活塞速度幅值为0.52 m/s时的馈能特性曲线 Figure 10 Feeding characteristic curve when the velocity amplitude of piston is 0.52 m/s |

观察馈能功率曲线和馈能效率曲线可以发现,与高压蓄能器端口油液流量曲线类似,液压式馈能减振器的馈能功率和馈能效率也在正弦信号激励下具有周期特性.并且曲线呈现出明显的峰值特性,即减振器的速度越大,馈能功率和馈能效率也越大.因而可以推断出馈能减振器的高频响应特性不仅影响系统的阻尼特性,还影响系统的馈能特性.

5 液压式馈能减振器应用性能仿真为了研究减振器特性与悬架匹配的问题,国内吉林大学的战敏、刘松山[12-13],上海交通大学的ZHANG G等[14],英国剑桥大学的PIRES L等[15]、美国明尼苏达大学的SINGAL K等[16]学者都采用先建立减振器阻尼力模型,再建立整车悬架模型的仿真方法进行的.

由理论分析和具体实践可知,独立悬架系统的振动基本上是独立的,因此可以用二自由度四分之一被动悬架汽车行驶动力学车辆模型来研究车辆在路面激励下的振动情况.

5.1 车辆及悬架模型参数以哈弗H6为车辆原型,将1/4悬架模型中当量车身质量ms设置为350 kg,非悬挂质量mw设置为50 kg,悬架刚度Ks设置为15 000 N/m,车轮刚度Kw设置为180 000 N/m,悬架阻尼系数Cs设置为1 200·s/m.

5.2 悬架的联合仿真模型路面输入模型分为频域模型和时域模型.路面时域输入模型使用滤波白噪声来反映低频时路面谱的实际情况,可表示为

| $ \dot q\left( t \right) = - 2{\rm{ \mathsf{ π} }}{f_0}q\left( t \right) + 2{\rm{ \mathsf{ π} }}\sqrt {{S_q}\left( {{n_0}} \right)u} w\left( t \right). $ |

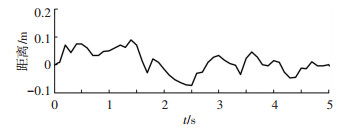

式中:q(t)表示路面位移,f0=0.1 Hz表示下截止频率,u表示汽车行驶速度,Sq(n0)表示路面不平度系数,w(t)表示均值为0、强度为1的均匀分布白噪声. B级路面的Sq(n0)上限为128×10-6,下限为32×10-6,几何平均值为64×10-6.当车辆以100 km/h的速度在B级路面行驶时,得到时域路面不平度曲线如图 11所示.

|

图 11 时域路面不平度曲线 Figure 11 Time domain road roughness curve |

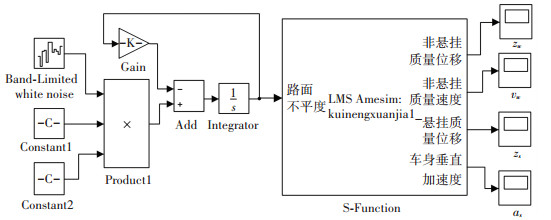

运用AMESim和Simulink进行联合仿真,设置Visual C++作为编译器,仿真接口采用SimuCosim. AMESim中液压式馈能悬架仿真模型如图 3所示,Simulink中搭建的联合仿真模型如图 12所示.

|

图 12 Simulink中液压式馈能悬架联合仿真模型 Figure 12 Joint simulation model of hydraulic energy regenerative suspension in Simulink |

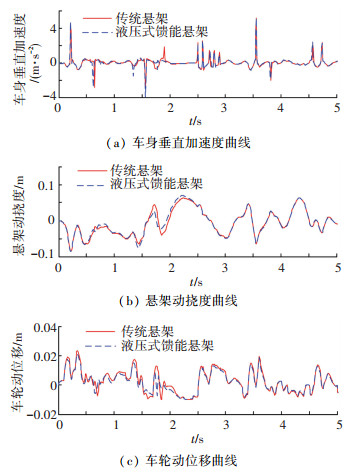

设置路面激励为B级路面,车速为100 km/h,悬架平顺性仿真结果如图 13所示.

|

图 13 传统悬架和馈能悬架关于平顺性指标的对比曲线 Figure 13 Contrast curve of conventional suspension and energy regenerative suspension on ride index |

由图 13能够看出,在数值和曲线趋势上,液压式馈能悬架和传统悬架的车身垂直加速度、悬架动挠度及车轮动位移都十分相近.经数据处理发现,液压式馈能悬架的车轮动位移指标优于传统悬架,车身垂直加速度和悬架动挠度指标与传统悬架的差值也都不超过5%.因而此液压式馈能悬架的平顺性基本满足要求.

5.4 悬架馈能特性仿真分析仿真得到B级路面不同车速条件下的馈能功率和馈能效率如表 3所示,车速40 km/h不同路面等级条件下的馈能功率和馈能效率如表 4所示.

| 表 3 不同车速下的馈能功率和馈能效率 Table 3 Feeding power and feeding efficiency at different speeds |

| 表 4 不同路面下的馈能功率和馈能效率 Table 4 Feeding power and feeding efficiency at different pavement grades |

综合表 3和表 4能够看出馈能效率和馈能功率的变化趋势一致.相同路面等级条件下,车速越高馈能悬架回收的能量越多;相同车速下,路面不平度越高馈能悬架回收的能量越多;而且横向比照能够发现路面不平度对馈能功率的影响更大.

6 结论1) 设计了一种液压式馈能减振器的结构并分析其工作原理,可实现在车辆行驶的振动过程中,将油液压入高压蓄能器,将悬架的振动能量回收.

2) 基于AMESim对液压式馈能减振器进行建模仿真分析,压缩/伸张行程阻尼力峰值均符合国标对相应条件下允差的要求.速度特性曲线较理想,示功特性曲线形状饱满,呈现出稳定良好的外特性,符合工程实际需求.

3) 正弦信号激励下的馈能特性分析表明,液压式馈能减振器的速度越大,馈能功率和馈能效率也越大,馈能特性符合预期的设计目标.

4) 对液压式馈能悬架进行工况下联合仿真分析,结果表明,悬架平顺性满足行驶要求,实际行驶中具有一定的能量回收潜力.

| [1] |

苏玉青, 李舜酩, 王勇. 汽车能量回收系统研究概述[J]. 噪声与振动控制, 2016, 36(2): 6-11. SU Yuqing, LI Shunming, WANG Yong. Overview of the research of automobile energy recovery systems[J]. Noise and Vibration Control, 2016, 36(2): 6-11. DOI:10.3969/j.issn.1006-1335.2016.02.002 |

| [2] |

SATOH M, FUKUSHIMA N, AKATSU Y, et al. An active suspension employing an electrohydraulic pressure control system[C]// Proceedings of the 29th IEEE Conference on Decision and Control. Honolulu: IEEE, 1990: 2226-2231. DOI: 10.1109/CDC.1990.204021.

|

| [3] |

陈士安, 何仁, 陆森林. 馈能型悬架的仿真与性能评价研究[J]. 汽车工程, 2006, 28(2): 167-171. CHEN Shian, HE Ren, LU Senlin. A study on the simulation of energy regenerative suspension and performance evaluation[J]. Automotive Engineering, 2006, 28(2): 167-171. DOI:10.3321/j.issn:1000-680X.2006.02.014 |

| [4] |

SHIMOKAWA S, AIHARA T, IWASAKI S, et al. HBMC (hydraulic body motion control system) for production vehicle application[J]. SAE Technical Paper, 2011-01-0563, 2011. DOI:10.4271/2011-01-0563 |

| [5] |

ZUO L, SCULLY B, SHESTANI J, et al. Design and characterization of an electromagnetic energy harvester for vehicle suspensions[J]. Smart Materials & Structures, 2010, 19(4): 1007-1016. DOI:10.1088/0964-1726/19/4/045003 |

| [6] |

TANG X, ZUO L. Enhanced vibration energy harvesting using dual-mass systems[J]. Journal of Sound & Vibration, 2011, 330(21): 5199-5209. DOI:10.1016/j.jsv.2011.05.019 |

| [7] |

LI Z, ZUO L, LUHRS G, et al. Electromagnetic energy-harvesting shock absorbers: design, modeling and road tests[J]. IEEE Transactions on Vehicular Technology, 2013, 62(3): 1065-1074. DOI:10.1109/TVT.2012.2229308 |

| [8] |

徐琳. 汽车液电馈能式减振器研究[D]. 武汉: 武汉理工大学, 2011. DOI: 10.7666/d.y1948775. XU Lin. Study on hydraulic transmission energy-regenerative shock absorber of automobile[D]. Wuhan: Wuhan University of Technology, 2011. DOI: 10.7666/d.y1948775.d.y1948775. |

| [9] |

张晗, 过学迅, 徐琳, 等. 液电式馈能减振器外特性仿真与试验[J]. 农业工程学报, 2014, 30(2): 38-46. ZHANG Han, GUO Xuexun, XU Lin, et al. Simulation and test for hydraulic electromagnetic energy-regenerative shock absorber[J]. Transactions of the Chinese Society of Agricultural Engineering, 2014, 30(2): 38-46. DOI:10.3969/j.issn.1002-6819.2014.02.006 |

| [10] |

方志刚. 汽车液电馈能式减振器馈能理论及阻尼特性研究[D]. 武汉: 武汉理工大学, 2013. FANG Zhigang. Energy recovery theory and damping characteristic research of vehicle hydraulic electromagnetic shock absorber[D]. Wuhan: Wuhan University of Technology, 2013. |

| [11] |

过学迅, 彭明, 邹俊逸, 等. 商用车悬架馈能潜力影响因素研究[J]. 中国公路学报, 2016, 29(5): 151-158. GUO Xuexun, PENG Ming, ZOU Junyi, et al. Study on factors influencing energy regenerative suspension potential for commercial vehicles[J]. China Journal of Highway and Transport, 2016, 29(5): 151-158. |

| [12] |

战敏. 液电式馈能减振器动力学仿真和性能研究[D]. 长春: 吉林大学, 2015. ZHAN Min. Dynamic simulation and performance study of hydraulic electromagnetic regenerative shock absorber[D]. Changchun: Jilin University, 2015. |

| [13] |

刘松山. 电磁馈能悬架阻尼特性研究[D]. 长春: 吉林大学, 2013. LIU Songshan. Research on damping characteristics of electromagnetic regenerative suspension[D]. Changchun: Jilin University, 2013. |

| [14] |

ZHANG G, CAO J, YU F. Design of active and energy-regenerative controllers for DC-motor-based suspension[J]. Mechatronics, 2012, 22(8): 1124-1134. DOI:10.1016/j.mechatronics.2012.09.007 |

| [15] |

PIRESL, SMITH M C, HOUGHTON N E, et al. Design trade-offs for energy regeneration and control in vehicle suspensions[J]. International Journal of Control, 2013, 86(11): 2022-2034. DOI:10.1080/00207179.2013.830197 |

| [16] |

SINGAL K, RAJAMANI R. Zero-energyactive suspension system for automobiles with adaptive sky-hook damping[J]. Journal of Vibration and Acoustics, 2013, 135(1): 011011-011019. DOI:10.1115/1.4007020 |

2018, Vol. 50

2018, Vol. 50