2. 西安交通大学 能源与动力工程学院,西安710049;

3. 重庆江增船舶重工有限公司,重庆402263

2. School of Energy and Power Engineering, Xi'an Jiaotong University, Xi'an 710049, China;

3. Chongqing Jiangjin Shipbuilding Industry Co., Ltd., Chongqing 402263, China

超临界二氧化碳(SCO2)闭式布雷顿循环动力系统可大幅降低涡轮和压缩机等设备的尺寸,具有能量密度高、压缩功耗小、循环无相变、初始投资少、运行成本低等优点,可以广泛用于核电、太阳能光热电站和舰船电力系统,被认为是未来电力系统的最佳方案之一[1-4].国内外学者在SCO2布雷顿循环系统及相关涡轮技术领域开展了研究工作. 20世纪60年代,Feher[5]和Angelino[6]提出闭式SCO2布雷顿循环系统的概念,指出在近临界点附近该工质具有相对大比热容和高密度的特性,可降低压缩功耗,使系统达到更高的热效率. Wright等[7-8]搭建了100 kW等级的SCO2布雷顿循环系统,指出SCO2涡轮和压缩机的性能指标直接影响整个循环系统发电效率. Thirumalai等[9]公布了用于简单SCO2布雷顿循环试验小尺寸径向涡轮设计方法.王雨琦等[10]设计了75 kW等级的局部进气SCO2向心涡轮. Lee等[11]基于真实气体物性开发了TurboDesign程序,采用该程序设计了SCO2轴流涡轮和向心涡轮.张汉桢等[12]将NIST物性程序与SCO2涡轮设计方法结合,设计了功率为1.5 MW的向心涡轮和15 MW的轴流涡轮. Cha等[13]采用多级小焓降涡轮的设计理念设计了4级轴流二氧化碳涡轮. Bidkar等[14]公布了应用于450 MW等级SCO2循环系统的高/低压缸共7级轴流涡轮的设计方案.

为进一步提升我国在SCO2布雷顿循环系统领域的设计和制造能力,西安热工研究院计划建设600 ℃/21.5 MPa等级的5 MW分流再压缩式SCO2火力发电试验平台,本文针对该平台中高压涡轮的设计参数,结合重庆江增船舶重工有限公司在叶轮机械领域的设计和制造经验,开展SCO2轴流涡轮的气动设计和性能研究.

1 气动设计 1.1 设计要求SCO2涡轮进出口的气动参数,是由整个SCO2布雷顿发电系统针对系统的各设备性能优化确定的.通常情况下,SCO2涡轮的进/出口工况,具有压力等级高、压降较低、出口温度高、进出口温降小的特点.与航空发动机设计寿命仅有5 000~10 000 h不同,发电用SCO2涡轮设计寿命要达到20年以上.所以在设计之初,应充分考虑现有技术在涡轮的功率等级、压力等级、温度等级的具体要求,以及转子推力平衡方案、密封系统形式、转子轴系冷却、转子动力学设计、生产加工成本控制等多方面要素,确保该涡轮的气动设计方案具有可实现性.本文SCO2高压涡轮设计参数为:进口温度600 ℃,进口压力20 MPa,质量流量306 t·h-1,出口压力15.1 MPa, 等熵效率82%, 轴端输出功率3 175 kW.

1.2 叶型设计本文将NIST物性程序软件与自编径向/轴流涡轮一维设计程序相结合,开展了涡轮设计方案的研究.径流/轴流涡轮的一维计算方法分别参考文献[15-16],轴流涡轮的损失模型参考相同工况的超超临界汽轮机叶栅设计时通常选取的具有广泛工程背景的Denton损失模型.该功率等级的SCO2高压涡轮可以选择单级混流形式涡轮或2级轴流型式涡轮2种气动方案,在不考虑蜗壳进排气损失时,优化后的一维计算结果显示,两者对应的最佳转速分别为23 500 r/min和10 000 r/min,最佳转速对应的等熵效率分别为89%和88%,出口叶根处的半径分别为55 mm和134 mm.虽然混流式涡轮的气动效率稍高于轴流方案,但综合考虑涡轮工作在高温高压环境,需要为主轴和蜗壳配备冷却结构、干气密封、支撑及轴承等辅助系统,必须保证涡轮的主轴在轴向和径向均留有充足的布置空间,同时还需保证转子动力学、结构可靠性、噪声等级满足要求,故采用较低转速/径向空间较大的轴流式涡轮设计方案.采用可与NIST直接插值的涡轮一维轴流涡轮设计程序,经过多次迭代计算,得到了SCO2高压涡轮的重要设计参数,见表 1.

| 表 1 涡轮气动参数 Table 1 Aerodynamic parameters of the turbine |

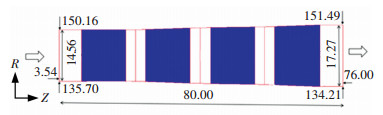

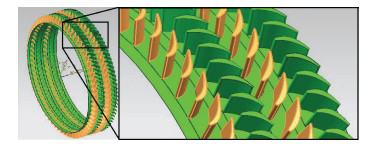

两级涡轮叶栅均为轴向进排气,由于该涡轮容积流量较小,高压涡轮一级静叶叶高为14.6 mm,末级动叶出口叶高为17.3 mm.基于AXIAL软件及AXCENT软件开展了两级叶栅型线设计,高压涡轮的子午面采用对气动最有利的等中径方案,此方案可使涡轮上下端部扩张角均较小,且叶型采用后部加载形式,便于降低气动损失.在结构设计上,该涡轮转子的最大线速度为158 m/s,动叶顶部采用外侧带有梳齿的水平形式叶冠,可降低叶顶泄漏量.由于各列叶栅径高比在16.5~19.6,属于传统意义上的短叶片,动叶的反动度沿径向变化很小,正弯及扭曲叶型的效果不明显,综合考虑加工成本和气动性能的提升幅度,该涡轮的动/静叶均采用直叶片和重心积叠形式.考虑叶片工作环境压力/温度等级、叶片强度等因素,根据叶片生产厂家的加工能力,叶片尾缘直径设置为0.8 mm.该涡轮叶高较短,动叶叶顶和静叶叶根处泄漏流量约占主流的3.2%,轴承处的摩擦功率损耗约80 kW,轴端输出功率约为3 262 kW,可达到设计要求.最终得到高压涡轮4列叶栅叶型,见图 1~3.

|

图 1 SCO2高压涡轮子午面示意(mm) Figure 1 Meridional schematic of SCO2 high pressure turbine |

|

图 2 SCO2高压涡轮叶栅型线 Figure 2 Cascade curves of SCO2 high pressure turbine |

|

图 3 SCO2涡轮3D几何模型 Figure 3 3D geometry model of SCO2 turbine |

采用CFX耦合隐式求解器CFX-Solver Manager,求解RANS方程和sst湍流模型,中等湍流密度,对流项的差分格式选用高阶模式求解,收敛条件为10-6.工质采用NIST软件生成的SCO2物性数据文件.

计算模型的边界条件:在主流的进口设置总温-总压进口,总压为20 MPa,总温为600 ℃,气流方向为轴向;在流域的侧面设置为旋转周期性边界;在流域的出口给定静压出口,静压为15.1 MPa.动叶旋转域转速为10 000 r/min,固体表面设置为无滑移绝热壁面,静叶内部和动叶内部分别设置旋转周期性交界面,在动叶域前后的交界面均设置为Stage数据传递类型.

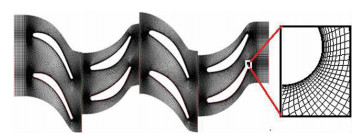

2.2 网格及网格无关性验证如图 4所示,该叶栅流道网格基于IGG/AutoGrid软件生产结构化网格.经网格无关性验证,当网格数低于300万时,叶栅的质量流量和输出功率在设计值附近波动,当总网格数大于382万时,两者均稳定在设计值附近,可认为此时数值计算结果的准确性与网格无关.本文选取382万的网格开展涡轮流场的CFD仿真.每列叶栅网格数约为88万.子午面径向方向网格层数为91,在上下端壁及叶表添加了25层增长率为1.3附面层网格,Y+<5,第一层网格尺寸设置为0.001 mm.

|

图 4 叶栅子午面网格及尾缘局部放大示意 Figure 4 Grid of meridian surface and local magnification of tailing edge |

为在数值计算中准确考虑SCO2工质的真实物性,本文通过Matlab软件编程调取NIST程序中的二氧化碳物性数据,再以CFX软件所需物性文件的格式重新生成SCO2物性文件,实现CFX数值计算过程中直接调用NIST物性数据,从算法上消除使用实际气体状态方程带来的系统误差.

2.4 计算参数的定义用式(1)~(3)定义量纲一的静压系数:

| $ {C_{p{\rm{s}}}} = \frac{{{p_{{\rm{local}}}} - {p_{{\rm{out, T}}}}}}{{p_{{\rm{inlet, T}}}^ * - {p_{{\rm{out, T}}}}}}, $ | (1) |

各列叶栅总压损失为

| $ {C_{p{\rm{t}}}} = \frac{{p_{{\rm{inlet, i}}}^ * \left( r \right) - p_{{\rm{local, i}}}^*\left( r \right)}}{{p_{{\rm{inlet, i}}}^ * \left( r \right) - {p_{{\rm{local, i}}}}\left( r \right)}}, $ | (2) |

等熵效率为

| $ {\eta _{\rm{s}}} = \frac{{h_{{\rm{inlet, T}}}^ * - {h_{{\rm{out, T}}}}}}{{h_{{\rm{inlet, T}}}^ * - {h_{{\rm{s, out, T}}}}}}. $ | (3) |

式中: p、h分别表示气体的压力和焓,r为沿径向方向计算,上标*为总参数,无上标参数为静参数,位置下标inlet、local、out分别为研究对象的进口、当地、出口,下标T表示研究对象为整个涡轮,下标“i”表示研究对象为单列叶栅,“s”为等熵参数.

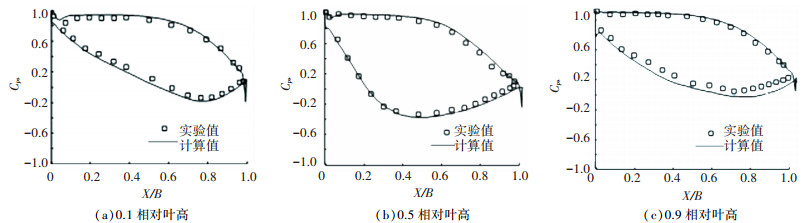

2.5 可靠性验证本文通过文献[17-18]中单列环形涡轮静叶栅实验,验证上述数值方法模拟涡轮流场的可靠性. 图 5给出0°冲角下0.2 Ma下大焓降静叶不同叶高处的静压系数分布曲线.由于实验叶栅叶片表面较小,气孔测量点的数目有限,计算结果与试验测量点结果整体趋势符合较好,其测点值均落在计算值线附近.考虑到气孔影响会在吸力面产生的一定差异,可以认为壁面静压系数的数值仿真结果与试验结果一致.这说明本文所用数值计算方法能比较准确地预测静叶内部的真实流动状况.

|

图 5 静压系数的实验结果[17-18]与SST湍流模型数值验证结果 Figure 5 Experimental results [17-18] of the static pressure coefficient and SST Turbulence model numerical verification results |

本节采用上述CFD方法对SCO2高压涡轮进行数值计算,对每列叶栅的马赫数分布、静压系数、总压损失以及涡轮整体的气动性能进行分析.

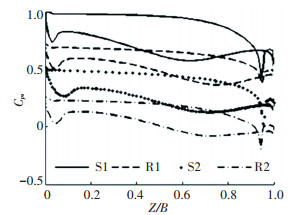

3.1 各列叶栅通道气动性能 3.1.1 静压系数分布由图 6所示的高压涡轮4列叶栅叶展中部静压系数分布可知:1)叶栅前缘两侧位置存在局部过膨胀区,其形成原因为叶片前缘直径约占叶片最大厚度的一半,气流在进入叶栅时通流面积突然缩小,在前缘附近快速加速,由于前缘预设了<3°的正冲角,所以局部过膨胀对压力面影响很小,在吸力面前缘局部区域内存在较大压力梯度,前缘附面层是否出现分离应结合吸力面壁面极限流线作进一步分析;2)各列叶栅压力面的附面层流体在顺压力梯度下逐渐加速,未出现附面层的堆积;3)各列叶栅吸力面轴向10%~60%区域的附面层流体在较大顺压力梯度下速度快速增加,在60%~70%轴向位置达到了最低压力区域,随后在较小的逆压力梯度下运动至尾缘,附面层的厚度在最低压力点后侧逐渐增加,但由于逆压力梯度小以及距离叶栅尾缘较近,壁面附面层未出现吸力面分离,便汇入尾迹区;4)在叶片尾缘位置压力面侧出现较大的过膨胀,其产生的原因为尾缘厚度相对过大,使压力侧的附面层流体短距离膨胀.

|

图 6 高压涡轮叶展中部静压系数 Figure 6 Static pressure coefficient at the middle blade sections of high pressure turbine blade |

上述叶栅均采用后部加载叶型,该叶型可以很好地控制叶片的气动性能以及端壁二次流动,降低叶栅气动损失,除尾缘半径较大引起的尾迹损失略大外,4列叶栅气动性能优良.但考虑涡轮转子整体尺寸小和尾缘强度的安全因素,尾缘厚度不能进一步降低.

3.1.2 吸力面壁面极限流谱下面研究吸力面前缘过膨胀和三维分离区对叶栅气动性能的影响. 4列叶栅的吸力面壁面极限流线见图 7.包含以下特征:1)静叶和动叶的吸力面叶展中部绝大区域流线起始于前缘,止于尾缘,均匀分布,未见三维流动区域,未见前缘局部过膨胀分离线;2)在各列叶栅后部靠近端壁位置存在三维分离区,两静叶的上下分离区相近,下分离区略大于上分离区,两动叶的下分离区明显大于上分离区.这说明,在主流流体的剪切作用和自身惯性力的共同作用下,上述叶栅的叶展中部绝大部分位置、吸力面前缘过膨胀区域以及后部小逆压梯度区域的吸力面附面层流体,克服了逆压梯度的不利影响,未产生局部分离区,叶栅气动性能优良.在静叶栅吸力面两端位置附近,以通道涡为主的上下集中涡系强度相近,且下通道涡系强度略强于上通道涡系;在动叶叶栅内,离心力对叶表下端壁附面层的径向迁移有促进作用,对叶表上端壁附面层的逆径向迁移有抑制作用,所以上通道涡系强度小于下通道涡系强度.

|

图 7 SCO2涡轮的各列叶栅吸力面壁面极限流线 Figure 7 Limited streamlines of the suction surface of SCO2 turbine |

如图 8所示,SCO2高压涡轮的马赫数分布云图具有以下特征.

|

图 8 不同叶高处高压涡轮叶栅通道相对马赫数云图 Figure 8 Relative Maher number contour of high pressure turbine cascades at different heights |

1) 各列叶栅马赫数从叶栅进口至出口增加较均匀且连续,最大马赫数均出现于吸力面中后部位置;2)两静叶叶栅马赫数从叶根到叶顶马赫数逐渐降低,两动叶叶栅马赫数从叶根到叶顶马赫数逐渐增加;3)各列叶栅吸力面尾部区域附面层厚度有所增加,且厚度不超过压力面附面层厚度的两倍,未出现局部分离区;4)尾缘压力侧存在局部过膨胀.该涡轮不同叶高处马赫数分布合理,各列叶栅处于亚音速流动,进出口相对马赫数与一维设计和准三维设计值相符.

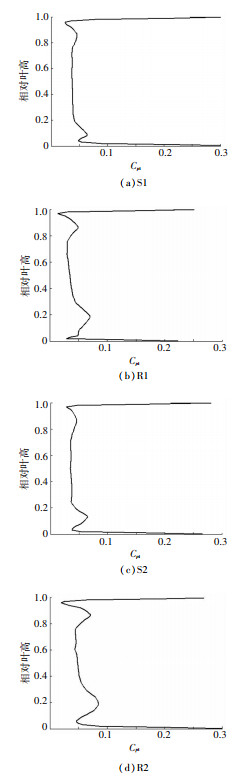

3.1.4 总压损失沿径向分布图 9中四列叶栅的总压损失系数均采用基于质量流量平均的径向总压损失系数定义.

|

图 9 高压涡轮各列叶栅的总压损失 Figure 9 Total pressure loss coefficient of each cascade of high pressure turbine |

上述两列静叶叶栅总压损失约为0.042,中部总压损失仅为0.036,第一/二级静叶的顶部通道涡损失相近,该损失核心区域的总压损失约为0.045,位于0.87相对叶高处; 第二级静叶下通道涡系的强度和范围均明显大于第一级静叶,第一/二级静叶的根部通道涡损失核心区的总压损失分别为0.063和0.067.对比两级动叶相对总压损失系数可知,在中部势流区域两列动叶的总压损失呈现位置越高总压损失越小的趋势,下通道涡损失大于上通道涡,两列动叶栅的总压损失分别为0.050和0.064.

由各列叶栅的总压损失沿径向分布可知,该SCO2涡轮的两列静叶设计更为成功.结合各列叶栅的静压系数分布、吸力面壁面极限流线、不同叶高的马赫数分布规律可知,针对此设计工况的短叶片涡轮而言,静叶和动叶的总压损失水平较低,涡轮整体气动性能优良.

3.2 整体涡轮气动性能在设计工况下,用CFX软件对包含动叶顶部环带梳齿及静叶根部梳齿处的泄漏间隙流道网格的涡轮叶栅通道网格进行整体数值计算. SCO2高压涡轮总质量流量为85.3 kg/s,两级动叶叶顶和第二级静叶根部泄漏流量分别为3.3、3.9和2.5 kg/s,由于该涡轮叶高较小,两列动叶栅泄漏流量略高于一维设计计算值,该高压涡轮基于质量流量平均的总对静等熵效率为84.88%,两级转子的扭矩分别为1 528 N·m和1 661 N·m,总功率为3 339 kW,减去轴承处的摩擦损耗为88 kW,涡轮轴端功率为3 251 kW.

SCO2高压涡轮的进出口压力受整个SCO2发电系统变工况的影响.因此系统变工况时,为了保证发电频率恒定,高压涡轮的调节方式为定转速调节.对变工况过程中的质量流量、等熵效率和轴功率随着涡轮进出口压比的变化规律进行了CFD计算.结果如图 10所示.高压涡轮在设计转速时的质量流量、等熵效率、轴功率均随压比的变化而变化.针对相同进口温度,随着压比从1.13增大到设计压比1.32,涡轮质量流量和功率快速增加至设计值;压比从设计压比至1.70,二参数虽增速略有下降,但仍以较快的速度增加;压比大于1.7后,高压涡轮质量流量和功率增速显著放缓.与此同时,高压涡轮的等熵效率随着压比的增加,先增大后减小,当压比<1.32时,等熵效率快速增加,在设计压比处等熵效率达到84.88%,随着压比的增大等熵效率值先是小幅降低,随后逐渐降低.压比在1.20~1.76范围内,涡轮的等熵效率仍能达到0.8以上,所以该涡轮具有良好的变工况性能.

|

图 10 SCO2高压涡轮变工况性能 Figure 10 Variable operating performance of SCO2 high pressure turbine |

1) 综合考虑设计条件下的SCO2高压涡轮的主轴、蜗壳、冷却结构、干气密封、支撑及轴承的可实现性,确定高压涡轮采用两级轴流形式.

2) 采用后部加载叶型的设计理念给出了两级轴流SCO2直叶片形式涡轮的气动方案,经CFD数值验证,该方案可实现高压涡轮的两列静叶的总压损失约0.042,第一/二列动叶栅相对总压损失为0.050和0.064,叶片的根部、中部和顶部流场的马赫数分布合理.

3) 考虑静叶根部梳齿处和动叶环带梳齿处的泄漏损失,该SCO2涡轮设计点等熵效率可达到84.88%,轴端输出功率3 251 kW.

4) 在该SCO2高压涡轮定转速调节时,在小于设计压比时,等熵效率、质量流量、轴功率较快偏离设计参数;当压比大于设计压比时,等熵效率下降较慢,涡轮的质量流量和轴功率逐渐增加,增速放缓.

| [1] |

丰镇平, 赵航, 张汉桢, 等. 超临界二氧化碳动力循环系统及关键部件研究进展[J]. 热力透平, 2016, 45(2): 85-94. FENG Zhenping, ZHAO Hang, ZHANG Hanzhen, et al. Research progress on supercritical carbon dioxide power cycle system and its power unit[J]. Thermal turbine, 2016, 45(2): 85-94. DOI:10.13707/j.cnki.31-1922/th.2016.02.001 |

| [2] |

LI Hongzhi, ZHANG Yifan, ZHANG Lixin, et al. PDF-based modeling on the turbulent convection heat transfer of supercritical CO2 in the printed circuit heat exchangers for the supercritical CO2 Brayton cycle[J]. International Journal of Heat and Mass Transfer, 2016, 98: 201-218. DOI:10.1016/j.ijheatmasstransfer.2016.03.001 |

| [3] |

陈渝楠, 张一帆, 刘文娟, 等. 超临界二氧化碳火力发电系统模拟研究[J]. 热力发电, 2017, 46(2): 22-27+41. CHEN Yunan, ZHANG Yifan, LIU Wenjuan, et al. Simulation study on supercritical carbon dioxide thermal power system[J]. Thermal power generation, 2017, 46(2): 22-27+41. DOI:10.3969/j.issn.1002-3364.2017.02.022 |

| [4] |

高峰, 孙嵘, 刘水根. 二氧化碳发电前沿技术发展简述[J]. 海军工程大学学报(综合版), 2015, 12(4): 92-96. GAO Feng, SUN Rong, LIU Shuigen. Introduction of supercritical CO2 power generation technology[J]. Journal of naval university of engineering, 2015, 12(4): 92-96. DOI:10.13678/j.cnki.issn1674-5531.2015.04.022 |

| [5] |

FEHER E G. The supercritical thermodynamic power cycle[J]. Energy conversion, 1968, 8(2): 85-90. DOI:10.1016/0013-7480(68)90105-8 |

| [6] |

ANGELINO G. Carbon dioxide condensation cycles for power production[J]. Journal of Engineering for Gas Turbines and Power, 1968, 90(3): 287-295. DOI:10.1115/1.3609190 |

| [7] |

WRIGHT S A, PICKARD P S, FULLER R, et al. Supercritical CO2 Brayton cycle power generation development program and initial test results[C]//International Conference on Advances in Nuclear Power Plants, ICAPP 2008. Albuquerque: ASME, 2009: 573-583.

|

| [8] |

WRIGHT S A, RADEL R F, VERNON M E, et al. Operation and analysis of a supercritical CO2 cycle[R]. Albuquerque: SNL, 2010: 24-37.

|

| [9] |

THIRUMALAI N C, BADRI S. R, VENKATAKRISHNAIAH T. Mean line design of radial inflow turbine for SCO2 power systems[C]//ASME Turbo Expo 2016. Texas: ASME, 2016: 1-25.

|

| [10] |

王雨琦, 施东波, 张荻, 等. 部分进气超临界二氧化碳向心透平气动性能研究[J]. 热力透平, 2016, 45(3): 184-188. WANG Yuqi, SHI Dongbo, ZHANG Di, et al. Study on aerodynamic performance of a partial-admission supercritical carbon dioxide radial-inflow turbine[J]. Thermal turbine, 2016, 45(3): 184-188. DOI:10.13707/j.cnki.31-1922/th.2016.03.002 |

| [11] |

LEE J, LEE J I, AHN Y, et al. Design methodology of supercritical CO2 Brayton cycle turbomachineries[C]// Proceedings of the ASME Turbo Expo. Copenhagen: ASME, 2012: 975-983.

|

| [12] |

ZHANG Hanzhen, ZHAO Hang, DENG, Qinghua, et al. Aerothermodynamic design and numerical investigation of supercritical carbon dioxide turbionne[C]// Proceedings of the ASME Turbo Expo. Montreal: ASME, 2015: 1-9.

|

| [13] |

CHA J E, LEE T H, EOH J H, et al. Development of a supercritical CO2 Brayton energy conversion system coupled with a sodium cooled fast reactor[J]. Nuclear Engineering and Technology, 2009, 41(8): 1025-1044. DOI:10.5516/NET.2009.41.8.1025 |

| [14] |

BIDKAR R A, MANN A, SINGH R, et al. Conceptual designs of 50MWe and 450MWe supercritical CO2 turbomachinery trains for power generation from coal. part 1: cycle and turbine[C]// The 5th International Symposium-Supercritical CO2 Power Cycles. San Antonio: [s. n. ], 2016: 1-18.

|

| [15] |

蒋滋康, 舒士甄. 叶轮机械原理[M]. 北京: 清华大学出版社, 1991: 150-172. JIANG Zikang, SHU Shizhen. Principle of turbomachinery[M]. Beijing: Tsinghua University press, 1991: 150-172. |

| [16] |

王仲齐, 秦仁. 透平机械原理[M]. 北京: 机械工业出版社, 1987: 25-170. WANG Zhongqi, QIN Ren. Principle of turbine machinery[M]. Beijing: Machinery Industry Press, 1987: 25-170. |

| [17] |

石玉文, 王振峰, 韩万金. 大焓降后部加载弯叶栅压力场与壁面流场特性的实验研究[J]. 实验流体力学, 2011, 25(3): 24-29. SHI Yuwen, WANG Zhenfeng, HAN Wanjin. Experimental investigation on pressure field and surface flow field characteristics of large enthalpy drop aft-loading curved turbine cascades[J]. Journal of Experiments in Fluid Mechanics, 2011, 25(3): 24-29. DOI:10.3969/j.issn.1672-9897.2011.03.006 |

| [18] |

韩万龙, 颜培刚, 何玉荣, 等. 新型风力/洋流涡轮气动及引射特性[J]. 哈尔滨工业大学学报, 2016, 48(1): 21-28. HAN Wanlong, YAN Peigang, HE Yurong, et al. Aerodynamic performance and ejection ability of new wind/ ocean current turbine[J]. Journal of Harbin Institute of Technology, 2016, 48(1): 21-28. DOI:10.11918/j.issn.0367-6234.2016.01.003 |

2018, Vol. 50

2018, Vol. 50