2. 上海宇航系统工程研究所,上海 201108

2. Shanghai Aerospace System Engineering Institute, Shanghai 201108, China

随着深空探测任务的开展,低温推进剂不仅要满足运载火箭发射阶段短时间使用,还要适应未来长时间在轨任务的需求.低温推进剂沸点较低,空间太阳辐照造成的蒸发会导致推进剂贮存压力的快速上升.同时由于贮箱处于微重力环境,地面环境下常用的排气方式将导致推进剂的大量损失.贮箱压力的有效控制是实现推进剂在轨长期贮存的关键技术之一.热力排气系统(thermodynamic vent system, TVS)是一项能够在微重力环境保证贮箱压力有效控制的同时实现低温推进剂蒸发损失最小的有效解决方案[1].根据当前公开文献调研,国外仅有NASA的马歇尔飞行中心(MSFC)[2-9]、格林研究中心(GRC)[10-11]和法国LEGI实验室[12-13]进行了分别以液氢、液氮、液态甲烷和液氧为贮存工质时的TVS实验研究.其实验结果表明,喷射棒型TVS能有效地将上述几种流体的贮箱压力控制在指定范围内,证明了TVS系统的可行性.中国自20世纪90年代以来也已启动相关研究,对TVS的结构和原理进行了综述[14-18],对TVS中的换热器、节流阀等核心部件进行了计算[19-21],从系统层面对TVS进行了建模仿真[22],在实验方面搭建了以R141b为模拟工质的实验台,并研究了热负荷大小对TVS性能的影响[23-24].

以往对TVS的实验研究中,贮箱漏热大都考虑是均匀的,即热量平均分布到气液两相中.然而实际应用中由于太阳辐射的单侧性和微重力下气液不明显分离,贮箱内流体在空间中的受热是非均匀的,会出现局部受热的情况.微重力下,辐射热流进入贮箱后与气、液的热作用跟地面环境气在上液在下的热作用不一样,但是理论上应该介于热量全部输入到气相区与热量全部输入到液相区两种工况之间.

综上,为了探究不同空间太阳辐照角度对TVS系统性能的影响,本文在先前搭建的以R141b为模拟工质的热力排气系统装置上,利用电加热模拟辐射热流,进行了非均匀热流(仅气相受热、仅液相受热、气液一侧同时受热)工况时热力排气系统作用下的贮箱增压特性及排气损失的实验研究.对比了不同受热部位时贮箱的增压速率、TVS控压特性和排放损失.

1 实验装置 1.1 系统介绍实验系统的原理和结构在先前工作中已有述及[23-24],主要由贮箱、循环泵、换热喷射装置、节流阀、补气增压管路、各类传感器、数据采集与自动控制单元、电加热等组成,系统流程及三维示意图如图 1所示.其中贮箱为直径450 mm、高790 mm、壁厚3 mm的圆筒体,两端分别为上封头与下封头,上封头通过连接法兰与贮箱主体相连,实现贮箱的敞开和密闭.在贮箱内设置一垂杆,在垂杆上等间距布置有温度传感器,用于测量贮箱内部流体沿贮箱轴向温度梯度.换热喷射装置采取套管式结构,将两股流体换热与其中一股返回贮箱的流体喷射双重功能耦合为一体.传感器主要包括分别用于测量温度、压力、液体流量、气体流量、液位的PT100铂电阻、压力传感器、气体流量计、液体流量计和差压液位计.数据采集与自动控制单元主要由上位机的LabVIEW程序、下位机的Agilent多路数据采集仪34970a、PLC以及作为执行机构的电磁阀和循环泵组成,其中LabVIEW程序读取和记录Agilent采集到的温度、压力、流量和液位等数据后进行逻辑判断,通过向PLC发送命令控制电磁阀及循环泵的开启与关闭.

|

图 1 热力排气实验系统流程及三维图 Figure 1 Schematic of the TVS experimental setup |

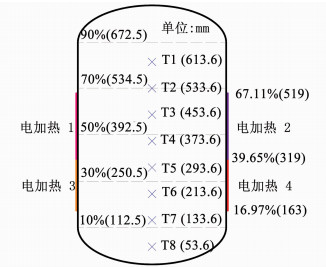

利用电加热模拟漏入贮箱的辐射热流.电加热由紧贴贮箱外壁面的4片功率可调的半开式加热瓦组成,既可以模拟贮箱均匀漏热,也可以模拟贮箱非均匀漏热.加热瓦1和2的面积为0.15 m2,加热瓦3和4的面积为0.12 m2.4片加热瓦最大加热功率为224 W,通过调压器可实现小于224 W的任意加热功率.贮箱充注率、贮箱内部轴向温度传感器安装位置以及电加热安装位置示意如图 2所示.

|

图 2 贮箱充注率及温度传感器和电加热安装位置示意 Figure 2 Schematic of the fill level and the location of temperature sensors and heaters |

本实验系统需要测量的物理量有压力、温度、气体流量、液体流量、液位,各物理量误差分析如下:

压力传感器的测量精度为0.2% FS(引用误差),等于测量的绝对误差与仪表的满量程值之比.压力传感器量程为0~0.4 MPa,实验测量过程中最大气枕压力为0.09 MPa,故测量误差为0.4×0.2%/0.09=0.89%.

铂电阻的测量精度为0.1 K,而实验工况范围内最小温度为32.05 ℃,因此,温度的测量误差为0.1/305.2=0.31%.

气体流量计的测量精度为±0.2% FS,量程为0~ 20 L/min,实验过程中气体流量最大为6.24 L/min,因此,气体流量的测量误差为20×0.2%/ 6.24 = 0.64%.本文工质损失是由气体流量计测得,故工质损失测量误差为0.64%.液体流量计的精度为读数的±0.1% FS,量程为0~20 L/min,实验过程中液体流量最大为4.8 L/min,因此,液体流量的测量误差为20×0.1%/4.8=0.41%.

液位计的测量精度为±0.075% FS,量程为0~1 000 mm,实验过程中最大液位为500 mm,因此,液位的测量误差为1 000×0.075%/500=0.15%.

1.3 控制策略TVS工作过程包含混合模式和排气模式.

混合模式:循环泵抽取贮箱中的液体或气液两相流,直接压入喷射棒,再经过喷射棒外壁开设的小孔喷出返回贮箱,以此搅动贮箱内的液体,消除热分层,产生一定的压力控制效果.

排气模式:循环泵送出的部分液体通过节流阀降温得到过冷低压流体,进入套管式换热器冷端与换热器热端流动的液体进行热交换,吸收热量后自身温度升高并完全汽化,以气体形式排出贮箱,满足空间环境贮存要求;而换热器热端的流体则被冷却后回到贮箱内与其余储液混合,实现了对箱内流体的降温降压.

为了使得加热工况更具有可比性,测量系统针对控制混合模式和排气模式何时启停采用相同的控制策略:即在TVS工作的初期,当贮箱气枕压力上升到压力带上限时,开启图 1中阀门V1、V2以及循环泵,当贮箱气枕压力下降到压力带下限时,关闭阀门V1、V2以及循环泵,即仅靠喷射混合模式控制贮箱压力.当仅靠该模式不能控制贮箱压力时(喷射模式运行过程中贮箱压力升高)同时开启阀门V3、V4,即同时运行排气模式.

2 实验方案及方法利用加热瓦模拟低温贮箱漏热产生的热负荷.为保证可对比性,在研究每一个参数的影响时,其他参数保持相同.具体实验方案如表 1所示.相变介质R141b的充注率为39.6%,此时气液界面恰为加热瓦1、2和加热瓦3、4交界处,因而第1组实验为仅加热液相工况,第2组实验为仅加热气相工况,第3组实验为加热气相和液相一侧.作为对比,设置第4组实验:均匀加热气相和液相.通过以上分组实现较全面的工况覆盖,使得实验更具有对比研究价值.

| 表 1 实验方案 Table 1 Experimental scheme |

每组实验按照敞口蒸发阶段、自增压阶段和TVS作用阶段依次进行操作即可获得该工况下贮箱增压特性及排气损失.

敞口蒸发阶段的主要目的是校准实际进入贮箱中的热量.电加热开启后,热量进入贮箱,工质蒸发,当达到稳态时,实际进入贮箱中的热量Qreal可由式(1)计算:

| $ {\mathit{Q}_{{\rm{real}}}}{\rm{ = }}\mathit{\dot m}{{\rm{}}_{{\rm{ev}}}} \cdot {\rm{\Delta }}\mathit{h}{\rm{.}} $ | (1) |

其中

敞口蒸发阶段结束后,关闭贮箱所有阀门进行自增压,直至贮箱压力达到设定的压力带上限后进入TVS作用阶段.

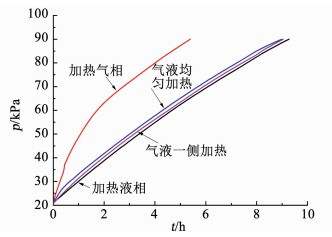

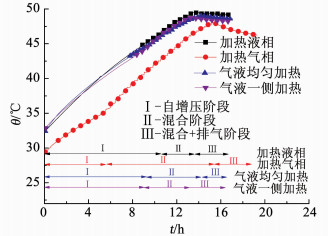

3 结果与分析除了热负荷的大小[24],热负荷相对于气相和液相的加载位置是决定自增压速率的重要影响因素之一.在表 1所列的不同受热位置下容器内R141b介质自增压阶段增压速率对比如图 3所示.不同相态受热时,贮箱的增压机理不同.单独加热气相时,贮箱增压是由于气体体积的膨胀,故其自增压速率最大(16.71 kPa/h);单独加热液相时,贮箱增压是由于液体蒸发导致气枕空间气体量不断增大,故其自增压速率最小(9.71 kPa/h).均匀加热气液和一侧加热气液的自增压速率处于前两者之间.由于液相的热量远大于气相热容,当同时加热气液相时,大部分的热量都被液相吸收,气液相同时加热时的增压速率更接近单独加热液相时的增压速率.相较于均匀加热气相和液相,当一侧加热气液相时,会导致更加严重的壁面局部过热,从而有更少的热量进入贮箱,所以, 一侧加热气液相时增压速率(9.96 kPa/h)略小于均匀加热气相和液相(10.01 kPa/h).从上述分析可知,为了减缓贮箱的增压速率,应尽量减少气枕空间的直接受热.

|

图 3 自增压阶段不同加热方式下增压速率对比 Figure 3 Comparison of pressure rising rate for different heat additions position during self-pressurization process |

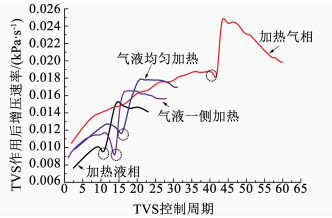

当贮箱压力达到压力控制带上限时,TVS开始运行,在TVS作用下,贮箱压力降低至压力带下限,此时TVS停止运行,贮箱重新开始自增压至压力控制带上限后进入下一个控制周期.图 4给出了不同加热方式下TVS作用后贮箱增压速率对比,图中虚线圈处表示TVS工作模式由单纯混合变为混合和排气共同工作.单独加热气相时和其他加热方式相比,贮箱内气体温度和液体温度差别最大,而喷射棒的作用就是通过气液混合来实现气枕的降温降压,所以,该工况下单纯靠混合模式控制贮箱压力的周期是最多的(43个周期).加热液相和加热气相时正好相反,此时气体温度和液体温度差别小,单纯靠混合模式控制贮箱压力的周期是最少的(13个周期).由于混合模式只是实现了贮箱内部气液间均温,即消除热分层,并未实质性地将热量带出,故随着热量持续进入贮箱,4种加热方式下贮箱升压速率都是越来越快.当TVS工作模式由单纯混合变为混合和排气共同工作时,TVS作用后贮箱增压速率出现了突升,但是由于换热排气作用会将一部分热量带出贮箱,该模式下增压速率又开始逐渐减小.

|

图 4 TVS作用后增压速率对比 Figure 4 Comparison of pressure rise rate for different tank-wall heat additions after TVS control |

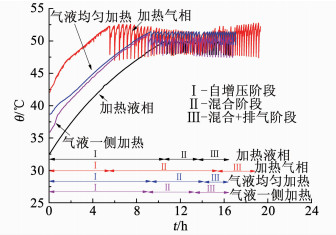

图 5、6分别给出了不同加热方式下气相(T1~T4)和液相(T5~T8)平均温度变化,每个图中曲线下方都将自增压阶段、混合阶段、混合和排气共同作用阶段的持续时间进行了标注.在自增压阶段,气体平均温度从高到低依次为单独加热气体工况、均匀加热工况、加热一侧工况、单独对液体加热工况,这与自增压阶段的气枕压力变化规律相同.TVS喷射混合模式开始后,在喷射棒作用下气体和液体换热,气相温度呈现周期性变化,其平均值在该过程中基本保持恒定,而底部的液体温度则呈现出台阶状升高规律.这说明喷射棒实质上相当于起到了沿竖直方向工作于液相和气相之间的“导热棒”作用,即通过沿筒体径向的喷射与气液界面的蒸发冷凝过程,将顶部温度较高的气体中的热量有效传递到底部温度较低的液体.当喷射混合模式和排气模式共同开始工作后,液体平均温度趋于稳定不再继续升高.说明排气模式下,液体节流后产生的冷量足以抵消电加热输入的热量.

|

图 5 不同加热方式下气相平均温度对比 Figure 5 Comparison of average ullage temperature for different tank-wall heat additions |

|

图 6 不同加热方式下液相平均温度对比 Figure 6 Comparison of average liquid temperature for different tank-wall heat additions |

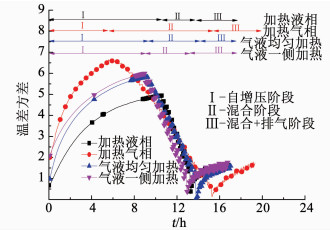

方差是衡量一组数据离散程度的度量,利用T5~T8温度方差定量评价贮箱内液相轴向热分层.不同加热方式下液相温度方差变化对比如图 7所示.在自增压阶段,无论何种加热方式,液相温度方差都逐渐增大即热分层越来越严重.单独加热液相时液相热分层最小,而单独加热气相时液相热分层最严重,约为单独加热液相的1.4倍.这是由于单独加热液相时,贮箱内液体在较强的自然对流作用下将热量均分给了全部液体;而单独加热气相时,气相热量从气液界面向贮箱底部以导热的形式传递,自然对流较弱.TVS喷射混合模式开启后,液相热分层开始减小.当喷射混合模式和排气模式共同开始工作时,4种加热方式中液相的热分层都几乎消失.之后由于每个TVS控制循环周期内都有排气模式的参与,喷射混合模式工作时间降低,因而液相热分层又都开始逐渐增加.

|

图 7 不同加热方式下液相温度方差对比 Figure 7 Comparison of liquid temperature variance for different tank-wall heat additions |

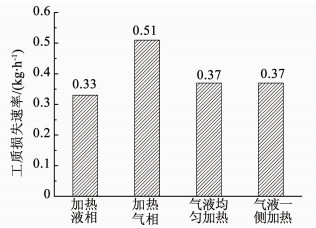

图 8给出了不同加热方式下工质平均损失速率对比.工质平均损失速率

| $ {{\mathit{\dot m}}_{{\rm{loss}}}} = \frac{{{\mathit{m}_{{\rm{loss}}}}}}{\mathit{t}}. $ | (2) |

|

图 8 不同加热方式下工质损失速率对比 Figure 8 Comparison of mass loss for different tank-wall heat additions |

式中:t为将贮箱压力保持在压力带内的总时间, mloss为t时间内总的工质损失量.

在排气损失方面,单独加热气体时压力升高最快,TVS排气频率最高,故工质损失速率最快.单独加热液体可实现最小排气工质损失,比单独加热气体减少排气工质损失0.18 kg/h.气液均匀加热及加热一侧时,工质损失速率基本相同.因此,在空间微重力条件下,初步建议在贮罐壁面进行亲液处理或者采用毛细结构吸液,以便贮箱表面形成液膜,实现液相包裹气相的状态,达到减慢贮箱气枕升温速率的目的,从而减缓微重力下贮箱的增压速率.在此情况下,热力学排气系统的启动频率也会大大降低,从而减少贮箱质量损失.

4 结论1) 不论贮箱何种位置受热,热力学排气系统都可以有效地控制贮箱压力.其中,单独气相受热时,无论是贮箱内升压速率、液相热分层还是排气损失都是最恶劣的.

2) 贮箱受热位置直接影响着热力学排气系统的运行模式、启动频率和排放损失,仅气相受热时,TVS启动频率最高,排放损失最大.仅液相受热时,TVS最先进入排气运行模式,启动频率最低,排放损失最小.

3) 综合考虑贮箱的增压速率、流体热分层和排气损失,在空间微重力环境下,贮箱壁面最好进行亲液处理或采用毛细结构避免气枕空间直接受热.

上述研究结果,对于今后在轨低温推进剂的贮存具有借鉴指导意义.

| [1] |

HASTINGS L J, FLACHBART R H, MARTIN J J, et al. Spray bar zero-gravity vent system for on-orbit liquid hydrogen[R]. 212926, Alabama: NASA/TM, 2003.

|

| [2] |

HEDAYAT A, HASTINGS L J, FLACHBART R H. Test data analysis of a spray bar zero-gravity liquid hydrogen vent system for upper stages[C]//AIP Conference Proceedings. AIP, 2004, 710: 1171-1178. DOI: 10.1063/1.1774803.

|

| [3] |

HEDAYAT A, BAILEY J, HASTINGS L, et al. Thermodynamic venting system(TVS) modeling and comparison with liquid hydrogen test data[C]// 39th AIAA/ ASME/ SAE/ ASEE/ Joint Propulsion Conference and Exhibit. Huntsville: AIAA, 2003. DOI: 10.2514/6.2003-4450.

|

| [4] |

FLACHBART R, HASTINGS L, MARTIN J. Testing of a spray bar zero gravity cryogenic vent system for upper stages[C]// 39th AIAA/ ASME/ SAE/ ASEE/ Joint Propulsion Conference and Exhibit. Los Angeles: AIAA, 1999. DOI: 10.2514/6.1999-2175.

|

| [5] |

HEDAYAT A, NELSON S L, HASTING L J, et al. Liquid nitrogen (oxygen simulant) thermodynamic vent system test data analysis[C]// AIP Conference Proceedings. AIP, 2006, 823: 232-239. DOI: 10.1063/1.2202421.

|

| [6] |

FLACHBART R H, HASTINGS L J, HEDAYAT A, et al. Testing of a spray-bar thermodynamic vent system in liquid nitrogen[C]// AIP Conference Proceedings. AIP, 2006, 823: 240-247. DOI: 10.1063/1.2202422.

|

| [7] |

FLACHBART R H, HASTINGS L J, HEDAYAT A, et al. Testing the effects of helium pressurant on thermodynamic vent system performance with liquid hydrogen[C]// AIP Conference Proceedings. AIP, 1483: 1482-1490. DOI: 10.1063/1.2908510.

|

| [8] |

HASTINGS L J, BOLSHINSKIY L G, HEDAYAT A, et al. Liquid methane testing with a large-scale spray bar thermodynamic vent system[R]. 218197, Washington: NASA/ TP, 2014.

|

| [9] |

FLACHBART R H, HASTINGS L J, HEDAYAT A, et al. Thermodynamic vent system performance testing with subcooled liquid methane and gaseous helium pressurant[J]. Cryogenics, 2008, 48(5/6): 217-222. DOI:10.1016/j.cryogenics.2008.03.011 |

| [10] |

MORAN M E. Cryogenic fluid storage technology development: Recent and planned efforts at NASA[R]. 215514, Ohio: NASA/ TM, 2009.

|

| [11] |

VANOVERBEKE T. Thermodynamic vent system test in low earth orbit simulation[C]// 40th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit. Fort Lauderdale: AIAA, 2004. DOI: 10.2514/6.2004-3838.

|

| [12] |

THIBAULT J P, CORRE C, DEMEURE L, et al. Thermodynamic control systems for cryogenic propellant storage during long missions[C]// Proceedings of the ASME 2014 4th Joint US-European Fluids Engineering Division Summer Meeting. Chicago: ASME, 2014. DOI: 10.1115/FEDSM2014-22217.

|

| [13] |

MER S, THIBAULT J P, CORRE C. Active insulation technique applied to the experimental analysis of a thermodynamic control system for cryogenic propellant storage[J]. Journal of Thermal Science and Engineering Applications, 2016, 8(2): 021024. DOI:10.1115/1.4032761 |

| [14] |

胡伟峰, 申麟, 彭小波, 等. 低温推进剂长时间在轨的蒸发量控制关键技术分析[J]. 低温工程, 2011(3): 59-66. HU Weifeng, SHEN Lin, PENG Xiaobo, et al. Key technology analysis of boil-foo control study on cryogenic propellant long-term application on orbit[J]. Cryogenics, 2011(3): 59-66. DOI:10.3969/j.issn.1000-6516.2011.03.013 |

| [15] |

李鹏, 孙培杰, 包轶颖, 等. 低温推进剂长期在轨储存技术研究概述[J]. 载人航天, 2012, 18(1): 30-36. LI Peng, SUN Peijie, BAO Yiying, et al. Cryogenic propellant long-term storage on orbit technology overview[J]. Manned Spaceflight, 2012, 18(1): 30-36. DOI:10.3969/j.issn.1674-5825.2012.01.006 |

| [16] |

朱洪来, 孙沂昆, 张阿莉, 等. 低温推进剂在轨贮存与管理技术研究[J]. 载人航天, 2015, 21(1): 13-18. ZHU Honglai, SUN Yikun, ZHANG Ali, et al. Research on on-orbit storage and management technology of cryogenic propellant[J]. Manned Spaceflight, 2015, 21(1): 13-18. DOI:10.3969/j.issn.1674-5825.2015.01.003 |

| [17] |

颜露, 黄永华, 吴静怡, 等. 低温推进剂在轨储存热力学排气系统TVS研究进展[J]. 低温与超导, 2015, 43(2): 5-13. YAN Lu, HUANG Yonghua, WU Jingyi, et al. Development of thermodynamic venting system technology for cryogenic propellant storage on orbit[J]. Cryogenics & Superconductivity, 2015, 43(2): 5-13. DOI:10.16711/j.1001-7100.2015.02.008 |

| [18] |

刘展, 厉彦忠, 王磊, 等. 低温推进剂长期在轨压力管理技术研究进展[J]. 宇航学报, 2014, 35(3): 254-261. LIU Zhan, LI Yanzhong, WANG Lei, et al. Progress of study on longterm in-orbit pressure management technique for cryogenic propellant[J]. Journal of Astronautics, 2014, 35(3): 254-261. DOI:10.3873/j.issn.1000-1328.2014.03.002 |

| [19] |

马原, 厉彦忠, 王磊, 等. 低温燃料贮箱热力学排气系统优化分析与性能研究[J]. 低温与超导, 2014, 42(7): 10-15. MA Yuan, LI Yanzhong, WANG Lei, et al. Optimized analysis and performance study on thermodynamic vent system in cryogenic fuel tank[J]. Cryogenics & Superconductivity, 2014, 42(7): 10-15. DOI:10.16711/j.1001-7100.2014.07.006 |

| [20] |

LIU Z, LI Y, ZHOU K. Thermal analysis of double-pipe heat exchanger in thermodynamic ventsystem[J]. Energy Conversion and Management, 2016, 126: 837-849. DOI:10.1016/j.enconman.2016.08.065 |

| [21] |

周振君, 雷刚, 王天祥, 等. TVS系统低温液体节流数值模拟研究[J]. 低温与超导, 2015, 43(5): 4-6. ZHOU Zhenjun, LEI Gang, WANG Tianxiang, et al. Investigation on Joule-Thomson effect of the cryogenic propellants in thermodynamic vent system[J]. Cryogenics & Superconductivity, 2015, 43(5): 4-6. DOI:10.16711/j.1001-7100.2016.08.003 |

| [22] |

汪彬, 黄永华, 吴静怡, 等. 液氢储箱热力学排气系统建模及控压特性[J]. 化工学报, 2016, 67(S2): 20-25. WANG Bin, HUANG Yonghua, WU Jingyi, et al. Modeling and pressure control characteristics of thermodynamic venting system in a liquid hydrogen storage tank[J]. Journal of Chemical Industry and Engineering, 2016, 67(S2): 20-25. DOI:10.11949/j.issn.0438-1157.20161347 |

| [23] |

陈忠灿, 李鹏, 孙培杰, 等. 工作于室温温区的热力学排气模拟与增压测试[J]. 上海交通大学学报, 2017, 51(7): 8-15. CHEN Zhongcan, LI Peng, SUN Peijie, et al. Simulation of a thermodynamic vent system working at room temperature and its preliminary pressurization testing[J]. Journal of Shanghai Jiao Tong University, 2017, 51(7): 8-15. DOI:10.16183/j.cnki.jsjtu.2017.08.008 |

| [24] |

陈忠灿, 黄永华, 汪彬, 等. 热负荷对R141b热力学排气系统自增压特性及排气损失的影响[J]. 化工学报, 2016, 67(10): 4047-4054. CHEN Zhongcan, HUANG Yonghua, WANG Bin, et al. Effect on self-pressurization characteristics and mass loss of thermodynamic vent system for refrigeration R141b by heat load[J]. Journal of Chemical industry and Engineering, 2016, 67(10): 4047-4054. DOI:10.11949/j.issn.0438-1157.20160613 |

2018, Vol. 50

2018, Vol. 50