2. 中国建筑西南设计研究院有限公司湖南分公司,长沙 410205;

3. 华侨大学 土木工程学院,福建 厦门 361021

2. China Southwest Architectural Design and Research Institute Co., Ltd., Hunan Branch, Changsha 410205, China;

3. College of Civil Engineering, Huaqiao University, Xiamen 361021, Fujian, China

钢筋与混凝土间黏结性能是钢筋与混凝土两种材料协同工作的基础,是保证钢筋混凝土结构承载力的关键[1].结构在服役过程中不可避免的发生混凝土劣化或处于Cl-环境(氯盐环境),混凝土内部钢筋表面钝化膜遭受破坏, 从而诱发钢筋锈蚀[2-4].钢筋锈蚀一方面削弱钢筋截面,导致钢筋受力性能降低;另一方面使钢筋与混凝土的黏结状态发生改变,导致黏结性能退化,严重影响钢筋混凝土结构的承载能力[5-8].因此,研究锈蚀钢筋与混凝土的黏结锚固性能是评估锈蚀钢筋混凝土结构承载能力的重要前提.目前,国内外学者就锈蚀钢筋与混凝土间的黏结性能在锈蚀方法、钢筋种类、横向约束等方面对其二者间的黏结性能开展了一系列研究.何世钦等[9]通过干湿交替模拟海洋环境加速钢筋锈蚀,得出锈胀开裂后钢筋与混凝土的黏结强度迅速下降; 徐港[6]、Coccia等[10]采用电流加速锈蚀完成不同锈蚀率的钢筋与混凝土拉拔试验,发现锈蚀率较低时钢筋与混凝土间的极限黏结强度有所提高,锈蚀率较大时极限黏结强度迅速下降;Jin等[5]分别完成光圆钢筋及变形钢筋拉拔试件的黏结性能试验,研究表明相比于带肋钢筋而言光圆钢筋对混凝土锈胀开裂更为敏感;Zhao等[1]、Fang等[11]完成不同锈蚀率下带箍筋与不带箍筋两种不同横向约束试件的拉拔试验,发现锈胀裂纹对不配箍筋试件影响更为显著.

本试验通过锈蚀钢筋与混凝土的拉拔试验,研究了黏结强度、黏结刚度及破坏模式随锈蚀率变化的规律,从钢筋外形特征变化、混凝土力学性能变化及保护层开裂的角度阐述了黏结强度退化机理,并对已有的黏结强度退化数据进行统计,分别得到适用于试验及工程参考的黏结强度退化模型,并结合本试验数据提出了锈蚀钢筋与混凝土间的黏结-滑移本构模型.

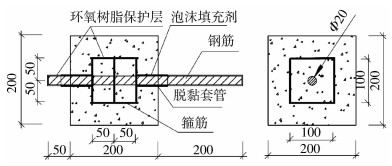

1 试验概况 1.1 试件设计拉拔试件混凝土基体尺寸为200 mm×200 mm×200 mm,混凝土设计强度等级为C45,混凝土材料采用强度等级为42.5的普通硅酸盐水泥,粗骨料为石灰岩质碎石(粒径≤15 mm),细骨料为天然河砂,拌合水为自来水,混凝土设计配合比为水泥:水:砂:石子=1:0.4:1.08:2.09,28 d混凝土实测平均抗压强度为47.5 MPa,试验前实测平均抗压强度为54.0 MPa,平均抗拉劈裂强度为2.9 MPa.拉拔钢筋采用HRB500钢筋,直径为20 mm,实测钢筋屈服强度为558 MPa,极限强度为683 MPa.箍筋采用直径6 mm的HRB400钢筋.试件几何尺寸见图 1,试件黏结段长度为5d(d为拉拔钢筋直径),在试件两侧埋置了50 mm的脱黏套管,套管与钢筋的间隙中填充泡沫胶,并在黏结段设置三道箍筋.为防止非黏结段钢筋生锈,在拉拔钢筋的非黏结段及箍筋上涂抹环氧树脂.

|

图 1 拉拔试件几何尺寸(mm) Figure 1 Dimensions of pull-out test specimens (mm) |

本次试验锈蚀率分为5个组别(即A、B、C、D、E组),对应锈蚀率分别为0%、0.5%、1%、2%、5%.每锈蚀组别有4个试件,共20个拉拔试件.

1.2 试验方法及装置浇筑试件之前对钢筋进行除锈称重并测量钢筋长度,采用环氧树脂对非黏结段钢筋进行涂抹,防止钢筋在潮湿环境中锈蚀.采用直流电流诱导钢筋快速锈蚀,锈蚀装置示意见图 2.将试件浸泡在质量分数为3%的NaCl溶液中3d后,使用电流密度为0.25 mA/cm2的电流进行加速锈蚀.通过法拉第准则控制锈蚀时间来达到设定的锈蚀率:

| $ t = \frac{{{\lambda _{{\rm{Fe}}}}\cdot{C_{{\rm{Faraday}}}}\cdot\Delta M}}{{{\rm{ }}I\cdot{M_{{\rm{Fe}}}}}}. $ | (1) |

|

图 2 锈蚀装置示意 Figure 2 Schematic representation of impressed current test setup |

式中:t为通电时间,s;λFe为铁价电子数,取2;CFaraday为法拉第常数,取96 485 C/mol;ΔM为钢筋质量损失,g;I为电流强度,A;MFe为铁摩尔质量, 取55.8 g/mol.

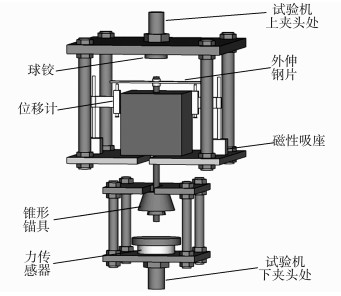

本次拉拔试验在WA-1000B型电液式万能试验机上完成,并设计了配套的加载装置,见图 3.试验时自由端滑移及拉拔力分别采用电阻式位移计、压力传感器进行测量,使用National Instruments的数据采集卡进行采集.试验完成后取出钢筋,将黏结段钢筋酸洗后采用Na2CO3溶液中和烘干称重,采用线质量损失衡量黏结段钢筋的锈蚀率,得到实测锈蚀率Mloss为

| $ {M_{{\rm{loss}}}} = \frac{{\Delta m}}{m}. $ | (2) |

|

图 3 拉拔试验装置 Figure 3 The pull-out test setup |

式中:Δm为单位长度钢筋质量损失,g/mm;m为单位长度钢筋质量,g/mm.

2 结果及分析 2.1 锈蚀对黏结-滑移曲线的影响拉拔试件中钢筋理论锈蚀率、实测锈蚀率、最大锈胀裂缝宽度、极限黏结强度、残余黏结强度(滑移值为8 mm时所对应的黏结应力)、峰值滑移、黏结强度退化系数η及破坏模式等汇总于表 1,图 4给出了各组拉拔试件的黏结-滑移曲线.由图 4及表 1可知,钢筋与混凝土间极限黏结强度随着锈蚀率增大呈现先增大后减小的趋势.锈蚀率为0.57%的试件比未锈蚀试件的黏结强度提高了20%,当锈蚀率大于1.20%时,锈蚀试件相比于未锈蚀试件的黏结强度逐渐减小,当锈蚀率为4.36%时极限黏结强度下降约36%,钢筋锈蚀率为6.41%时极限黏结强度仅为未锈蚀试件的42%.由表 1可发现,当锈蚀率超过1.20%时,混凝土保护层逐渐出现锈胀裂缝且随着锈蚀率增大锈胀裂缝逐渐变宽.在较低锈蚀率时(Mloss≤1.20%)钢筋与混凝土间的极限黏结强度有所提高,主要是由于在较低锈蚀率时,钢筋锈蚀产物体积膨胀加强了钢筋与混凝土间的相互作用力,同时钢筋表面粗糙度的增加也增强了钢筋与混凝土的黏结力[11-13],其次可能在较低锈蚀率时,混凝土基体在NaCl溶液中浸泡时间相对较短,溶液中Cl-与水泥水化产物发生物理化学发应,生成体积膨胀的物质填充混凝土内部孔隙,混凝土强度得到提高[14].在较高锈蚀率时(Mloss>1.20%),钢筋与混凝土间的极限黏结强度迅速下降,一方面由于钢筋肋高锈损严重,降低了钢筋与混凝土间的机械咬合力,同时较厚的锈蚀产物在钢筋与混凝土界面间起到了一定的润滑作用[15],且锈蚀过程中由于钢筋的锈蚀产物的膨胀作用使混凝土内部产生较大的拉应力,当拉应力超过混凝土的抗拉强度时,将会导致混凝土产生锈胀裂纹,从而降低混凝土对钢筋的握裹力,导致黏结强度进一步劣化[15-17];另一方面可能是因为较长的浸泡时间使Cl-侵入混凝土内部与Ca(OH)2反应生成无粘胶作用的CaCl2,使混凝土内部结构疏松从而导致混凝土强度降低[14].

| 表 1 锈蚀试件拔出试验结果 Table 1 Pull-out test results of specimens on different corrosion rate |

|

图 4 不同锈蚀率下钢筋与混凝土黏结-滑移曲线 Figure 4 Bond-slip curves of specimens on different groups |

为研究锈蚀对钢筋与混凝土间的黏结刚度的影响,定义割线黏结刚度k为滑移值对应的黏结应力与相应滑移值的比值:

| $ k\left( s \right) = \frac{{\tau \left( s \right)}}{s}. $ | (3) |

式中:k(s)为割线黏结刚度,MPa/mm;s为滑移值,mm;τ(s)为相应于滑移值s的黏结应力,MPa.

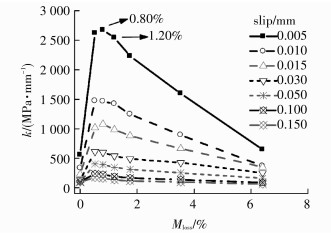

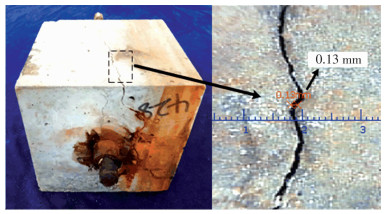

将不同锈蚀等级试件的不同滑移值对应的黏结刚度进行对比,见图 5.通过观察图 5可以发现,同一滑移值对应的黏结刚度在锈蚀率不超过0.8%时(锈胀开裂之前)逐渐增大,当锈蚀率高于0.8%时黏结刚度逐渐下降.因此黏结刚度随着锈蚀率增大呈现先增大后减小的趋势且其退化与锈胀裂纹的出现存在一定的相关性.究其原因,主要是由于锈蚀率较小时虽然化学胶结力遭到破坏,但钢筋与混凝土的握裹力增强,同时混凝土强度也略有提高[14];而在较大锈蚀率时钢筋肋锈损严重,混凝土强度降低,同时保护层表面出现锈胀裂缝,电流诱导锈蚀完成后试件表面形成锈胀裂缝见图 6, 极大削弱了两者间的相互作用力.因此黏结刚度随着锈蚀率变化呈现先增大后减小的趋势.

|

图 5 不同滑移时割线黏结刚度对比 Figure 5 Secant bond stiffness at different slip |

|

图 6 混凝土表面锈胀裂缝 Figure 6 Crack pattern on concrete cover |

通过对比图 5中不同滑移值对应的黏结刚度随锈蚀的变化规律,可以发现滑移值不大于0.05 mm所对应的黏结刚度随锈蚀率增大有较明显的变化,即当锈蚀率不超过0.8%时随着锈蚀率增大黏结刚度呈较明显的增大趋势,当锈蚀率大于0.8%时随着锈蚀率的增大黏结刚度逐渐减小;而滑移值大于0.05 mm所对应的黏结刚度随锈蚀率变化不再显著.因此较小滑移值(s≤0.05 mm)对应的黏结刚度对锈蚀更为敏感,主要是由于滑移值较小时黏结应力主要由化学胶结力提供,而胶结作用在钢筋表面锈蚀时就逐渐被破坏[6].

2.3 锈蚀对破坏模式的影响通过观察图 4和表 1中拉拔试件的破坏形态,可以发现锈蚀率较低时(Mloss≤1.2%)试件破坏形态基本为劈裂破坏,而当锈蚀率较大时(Mloss>1.2%),试件均为拔出破坏.其原因可能是在较低锈蚀率时,锈蚀产物的膨胀作用加强了钢筋与混凝土的相互作用力使混凝土内部产生一定的拉应力,当加载端钢筋受力滑移时钢筋肋对混凝土的挤压力使混凝土进一步受拉,当拉应力超过混凝土的抗拉强度时混凝土将产生劈裂裂纹,导致荷载瞬间下降,因此产生劈裂破坏.当锈蚀率较大时,钢筋肋的锈损导致肋高变低,此时钢筋与混凝土已不再完全接触,同时钢筋锈胀作用在混凝土中产生的锈胀裂纹从界面逐渐发展到混凝土保护层表面,如图 6所示,钢筋与混凝土界面间由于填充了大量锈蚀产物导致接触更加不充分,极大的降低了混凝土对钢筋的握裹作用,同时长期浸泡在氯盐溶液中混凝土强度也有所降低,肋前混凝土更易被钢筋挤压破碎,因此锈蚀率较大时更易发生拔出破坏.

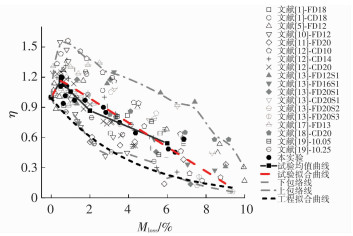

2.4 锈蚀对黏结强度的影响表 2对其他学者完成的锈蚀钢筋与混凝土间的黏结性能试验进行了统计,并将极限黏结强度退化系数η绘于图 7.由表 2及图 7可知,由于各个学者试件尺寸、混凝土强度、钢筋直径、横向约束情况等不同,因此得到的试验结果略有差异但整体趋势大体相同,即锈蚀率较低时(Mloss≤1%~2%)极限黏结强度变化不大甚至略有提高,较高锈蚀率时(Mloss>1%~2%)黏结强度随着锈蚀率的增大急剧恶化,当锈蚀率大于8%时极限黏结强度已不足未锈蚀试件的30%,锈蚀率为9%时钢筋与混凝土间的黏结基本已经丧失.通过对试验数据及统计数据下限值进行拟合,分别得到了两段式黏结强度退化试验模型及具有工程参考意义的黏结强度退化保守模型:

| $ \left\{ \begin{array}{l} \eta = 34.0{M_{{\rm{loss}}}} + 1.00, \;\;\;\;\;0\% \le {M_{{\rm{loss}}}} \le 0.5\% ;\\ \eta =-12.1{M_{{\rm{loss}}}} + 1.23, \;\;\;\;\;0.5\% < {M_{{\rm{loss}}}} \le 9.0\% . \end{array} \right. $ | (4) |

| $ \eta = 0.992{\rm{exp}}(-24.4{M_{{\rm{loss}}}}), \;\;\;0\% \le {M_{{\rm{loss}}}} \le 9.0\% . $ | (5) |

| 表 2 锈蚀钢筋与混凝土拉拔试验统计 Table 2 Experimental data of bond strength between corrode steel bars and concrete |

|

图 7 锈蚀钢筋与混凝土间极限黏结强度退化规律 Figure 7 Comparisons of relative bond strength from test and previous data |

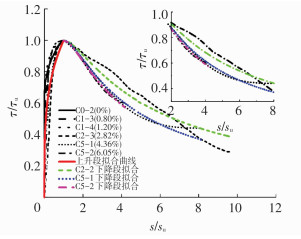

钢筋与混凝土的黏结-滑移关系国内外已有许多学者进行了研究.基于其本构关系的复杂性,大多数学者采用分段函数进行拟合,王朝阳等[20]采用四段式函数进行拟合,Wu等[21]采用三段式得到了与试验数据吻合良好的本构模型,Yang[22]参考混凝土受压应力-应变模型得到了适用于黏结-滑移的两段式构模型并验证了模型的适用性.本文采用Yang等[22]建议的两段式本构模型,得到两段式无量纲黏结-滑移本构模型.

| $ \left\{ \begin{array}{l} \frac{\tau }{{{\tau _{\rm{u}}}}} = {\left( {\frac{s}{{{s_{\rm{u}}}}}} \right)^\alpha }, \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;0 \le s \le {s_{\rm{u}}};{\rm{ }}\\ \frac{\tau }{{{\tau _{\rm{u}}}}} = {\rm{ }}\frac{{s/{s_{\rm{u}}}}}{{\beta \left( {s/{s_{\rm{u}}}-1} \right){^2} + s/{s_{\rm{u}}}}}, \;\;\;\;\;\;\;\;\;\;\;s>{s_{\rm{u}}}. \end{array} \right. $ | (6) |

式中:τ、τu分别为黏结应力、极限黏结强度, MPa;s、su分别为滑移量、峰值滑移, mm;α为上升段拟合系数; β为下降段拟合系数.

图 8给出了部分无量纲化黏结-滑移拟合曲线,其中上升段拟合系数α统一取值为0.27,与Yang等[22]建议值0.3相差不多,验证了模型的适用性.对于有下降段的黏结滑移曲线,拟合系数β与锈蚀率有关,如表 3所示,随着锈蚀率增大β呈增大趋势,即表现为初始下降段下降速率越来越快.主要是因为初始下降段的下降速率由钢筋肋剪断肋前混凝土的能力决定,当锈蚀率较大时钢筋肋高锈损严重,同时混凝土保护层出现的锈胀裂缝削弱了混凝土对钢筋的握裹力,所以钢筋更易剪断肋前混凝土从而迅速被拔出,因此锈蚀率增大时初始下降段速率越来越快.

|

图 8 不同锈蚀率下黏结-滑移拟合曲线 Figure 8 Bond-slip fitting curve at different corrosion rate |

| 表 3 不同锈蚀率下拟合参数取值 Table 3 The values of fitting parameter at different corrosion rate |

1) 钢筋与混凝土间的黏结强度随着锈蚀率增大,呈现先增大后减小的趋势.当锈蚀率为0.57%时,黏结强度较未锈蚀试件提高了20%;当锈蚀率超过1.2%时,黏结强度逐渐减小;钢筋锈蚀率为6.41%时,极限黏结强度仅为未锈蚀试件的42%.

2) 黏结刚度随着锈蚀率增大呈现先增大后减小的趋势,黏结刚度退化与锈胀裂纹的出现存在一定的相关性.随着滑移值的增大,黏结刚度随锈蚀率的变化越来越不明显,且锈蚀对滑移较小时(s≤0.05 mm)的初始黏结刚度的影响尤为显著.

3) 随着锈蚀率的增大,试件的破坏模式逐渐发生改变.锈蚀率较小时钢筋混凝土拉拔试件多为劈裂破坏,当锈蚀率较大时试件保护层出现锈胀裂缝并发生拔出破坏.

4) 通过对试验及其他学者的黏结强度退化数据进行最小二乘拟合,得到了锈蚀率小于9%的两段式黏结强度退化试验模型及一定程度上可供工程参考的黏结强度退化保守模型.

5) 基于两段式模型,通过对试验数据进行拟合得到了不同锈蚀率下(0%~9%)钢筋与混凝土的黏结-滑移本构模型,为研究锈蚀钢筋与混凝土的黏结锚固性能提供理论依据.

| [1] |

ZHAO Y, LIN H, WU K, et al. Bond behaviour of normal/recycled concrete and corroded steel bars[J]. Construction & Building Materials, 2013, 48(11): 348-359. |

| [2] |

田浩, 陈艾荣. 寿命期内钢筋混凝土连续梁退化过程分析[J]. 哈尔滨工业大学学报, 2011, 43(6): 86-90. TIAN Hao, CHEN Airong. Analysis of the degradation process for a reinforced concrete continuous girder bridge in life-cycle[J]. Journal of Harbin institute of technology, 2011, 43(6): 86-90. DOI:10.11918/j.issn.0367-6234.2011.06.018 |

| [3] |

钟小平, 金伟良, 张宝健. 氯盐环境下混凝土结构的耐久性设计方法[J]. 建筑材料学报, 2016, 19(3): 544-549. ZHONG Xiaoping, JIN Weiliang, ZHANG Baojian. Durability design method of concrete structures under chloride environment[J]. Journal of Building Materials, 2016, 19(3): 544-549. |

| [4] |

孙俊祖, 黄侨, 任远. 锈蚀疲劳后混凝土中钢筋力学性能试验[J]. 哈尔滨工业大学学报, 2016, 48(3): 89-94. SUN Junzu, HUANG Qiao, REN Yuan. Test for mechanical behavior of steel reinforcing bar after corrosion fatigue[J]. Journal of Harbin institute of technology, 2016, 48(3): 89-94. DOI:10.11918/j.issn.0367-6234.2016.03.015 |

| [5] |

JIN W L, ZHAO Y X. Effect of corrosion on bond behavior and bending strength of reinforced concrete beams[J]. Journal of Zhejiang University Science, 2001, 2(3): 298-308. DOI:10.1631/jzus.2001.0298 |

| [6] |

徐港. 锈蚀钢筋混凝土粘结锚固性能研究[D]. 武汉: 华中科技大学, 2007: 7-10. XU Gang. Research on anchorage properties for corrode bars in concrete[D]. Wuhan: Huazhong University of Science and Technology, 2007: 7-10. |

| [7] |

陈朝晖, 谭东阳, 曾宇, 等. 锈蚀钢筋混凝土粘结强度试验[J]. 重庆大学学报(自然科学版), 2016(1): 79-87. CHEN Zhaohu, TAN Dongyang, ZENG Yu, et al. Deterioration of reinforced-concrete bond strength due to corrosion[J]. Journal of Chongqing University(Natural Sciences), 2016(1): 79-87. |

| [8] |

LIN H, ZHAO Y, OŽBOLT J, et al. The bond behavior between concrete and corroded steel bar under repeated loading[J]. Engineering Structures, 2017, 140: 390-405. DOI:10.1016/j.engstruct.2017.02.067 |

| [9] |

何世钦, 贡金鑫. 钢筋混凝土梁中锈蚀钢筋粘结性能的试验研究[J]. 哈尔滨工业大学学报, 2006, 38(12): 2167-2170. HE Shiqin, GONG Jinxin. Experimental studies on bond characteristics of corroded steel bar in reinforced concrete beams[J]. Journal of Harbin institute of technology, 2006, 38(12): 2167-2170. DOI:10.3321/j.issn:0367-6234.2006.12.037 |

| [10] |

COCCIA S, IMPERATORE S, RINALDI Z. Influence of corrosion on the bond strength of steel rebars in concrete[J]. Materials & Structures, 2016, 49(1/2): 537-551. DOI:10.1617/s11527-014-0518-x |

| [11] |

FANG C, LUNDGREN K, CHEN L, et al. Corrosion influence on bond in reinforced concrete[J]. Cement & Concrete Research, 2004, 34(11): 2159-2167. DOI:10.1016/j.cemconres.2004.04.006 |

| [12] |

AL-SULAIMANI G J, KALEEMULLAH M, BASUNBUL I A, et al. Influence of corrosion and cracking on bond behavior and strength of reinforced concrete members[J]. Aci Structural Journal, 1990, 87(2): 220-231. |

| [13] |

金伟良. 腐蚀混凝土结构学[M]. 北京: 科学出版社, 2011: 70-71. JIN Weiliang. Corroded concrete structures[M]. Beijing: Science Press, 2011: 70-71. |

| [14] |

李悦, 管忠正, 王鹏. 海洋环境下腐蚀混凝土力学性能研究进展[J]. 武汉理工大学学报, 2015, 37(3): 83-89. LI Yue, GUAN Zhongzhen, WANG Peng. Recent development mechanical properties of concrete corrosion in marine environment[J]. Journal of Wuhan University of Technology, 2015, 37(3): 83-89. |

| [15] |

李富民. 锈蚀混凝土构件的承载性能评估与设计[M]. 北京: 中国铁道出版社, 2011: 83-112. LI Fumin. Assessment and design of bearing performance of corrode concrete members[M]. Beijing: China Railway Publishing House, 2011: 89-112. |

| [16] |

赵羽习, 金伟良. 锈蚀钢筋与混凝土粘结性能的试验研究[J]. 浙江大学学报(工学版), 2002, 36(4): 352-356. ZHAO Yuxi, JIN Weiliang. The study on bond behavior of corroded steel bars and concrete[J]. Journal of Zhejiang University (Engineering Science), 2002, 36(4): 352-356. |

| [17] |

LAN C, KIM J H J, YI S T. Bond strength prediction for reinforced concrete members with highly corroded reinforcing bars[J]. Cement& Concrete Composites, 2008, 30(7): 603-611. DOI:10.1016/j.cemconcomp.2008.03.006 |

| [18] |

梁岩, 罗小勇, 肖小琼, 等. 锈蚀钢筋混凝土粘结滑移性能试验研究[J]. 工业建筑, 2012, 42(10): 95-100. LIANG Yan, LUO Xiaoyong, XIAO Xiaoqiong, et al. Experimental study on bond-slip performance of corroded reinforced concrete[J]. Industrial Construction, 2012, 42(10): 95-100. |

| [19] |

HORRIGMORE G, SATHER I, ANTONSEN R, et al. Laboratory investigations of steel bar corrosion in concrete[C]//Sustainable Bridges WP3D3. 10. Norway: Norut Technology, 2007.

|

| [20] |

王朝阳, 杨鸥, 霍静思. 高温下钢筋与混凝土粘结锚固性能试验研究[J]. 硅酸盐通报, 2017, 36(12): 3984-3992. WANG Zhaoyang, YANG Ou, HUO Jingsi. Experimental study on bond performance between steel bar and concrete under high temperature[J]. Bulletin of the Chinese Ceramic Society, 2017, 36(12): 3984-3992. |

| [21] |

WU Y F, ZHAO X M. Unified bond stress-slip model for reinforced concrete[J]. Journal of Structural Engineering, 2013, 139(11): 1951-1962. DOI:10.1061/(ASCE)ST.1943-541X.0000747 |

| [22] |

YANG H, LAN W, QIN Y, et al. Evaluation of bond performance between deformed bars and recycled aggregate concrete after high temperatures exposure[J]. Construction & Building Materials, 2016, 112: 885-891. DOI:10.1016/j.conbudildmat.2016.02.220 |

2018, Vol. 50

2018, Vol. 50