镀铬板作为一种无锡钢(tin free steel),即没有镀锡层的表面处理钢板,是在锡资源短缺和锡价不断上涨的情况下,由锡资源缺乏的国家开发成功[1-2].由于具有生产成本低、优良的耐蚀性和耐磨性、良好的外观装饰性等特点,镀铬板广泛应用于食品、饮料等包装行业,还可用于油脂罐、化学品罐及其他杂罐的制罐材料[3-7].

目前镀铬板生产工艺有两种:1)一步法是在同一镀铬液中得到铬的水合氧化物和金属铬的工艺;2)两步法是分别在不同浓度的镀铬液中得到铬的水合氧化物和金属铬的工艺[8].因此镀铬板的镀层由表层的铬的水合氧化物和内层的金属铬组成.而由于表层绝缘的铬的水合氧化物的存在,使得镀铬板的接触电阻变高,焊接电流不易扩散导致局部过热,使得材料融化进而无法焊接.所以在镀铬板焊接时,需用特殊焊接设备或研磨除去氧化层,但经过研磨的部位耐蚀性会有所下降[9-10].所以改善镀铬板的可焊性是一个亟待解决的问题.早在上世纪90年代,日本就开发了一种无需研磨便可焊接的粒状铬型镀铬板[11].而直到如今,对于这种特殊的镀铬板,中国也鲜有报道,更无工业生产.

为了获得具有优良可焊性的镀铬板,本文设计并实现了采用间歇电沉积法制备呈粒状分布的镀铬层.并利用SEM和XRD对镀层形貌和晶型展开研究,提出粒状铬的形成模型.研究粒状铬镀层对镀铬板可焊性的影响,旨在改善镀铬板的可焊性,并为中国粒状铬型镀铬板的工业生产提供理论和实践指导.

1 实验方法 1.1 电镀铬工艺电镀基体为宝钢自供的冷轧低碳薄钢板,采用恒流稳压电源及继电器进行电镀.镀铬液成分为100~150 g/L CrO3,1.0~1.5 g/L H2SO4,恒温水浴45 ℃,实验采用间歇电沉积的工艺,如图 1所示.

|

图 1 镀铬工艺流程 Figure 1 The flowchart of chromium plating |

采用美国FEI公司的Quanta 200FEG扫描电子显微镜(SEM)分析镀铬板的表面形貌.

1.2.2 镀层结晶取向测试采用日本日产公司生产的D/XAX-rA转靶X射线衍射仪(XRD)测定铬镀层晶面的结晶取向.

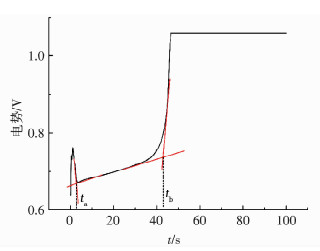

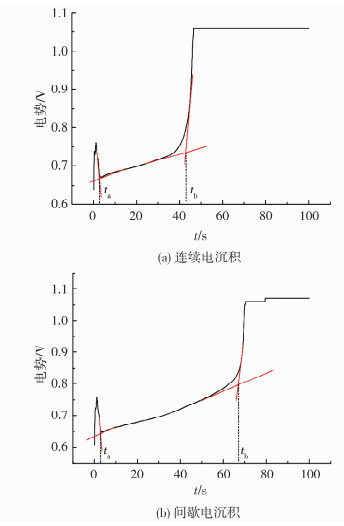

1.2.3 镀层铬量测试以4% Na2CO3溶液为电解质,0.785 cm2的镀铬试片为工作电极,汞-氧化汞电极为参比电极,铂片为辅助电极,采用电化学工作站在2 mA电流下进行电位扫描,得到如图 2所示的电位时间曲线.镀铬板分为3层:上层氧化铬、中间层金属铬、下层基体铁.每一层相对于参比电极的电势不一样,在恒电流溶解过程中,随着该层的溶解,相应的电势会发生变化,所以通过选定电势变化区间对应的时间作为该层的溶解时间.由于各层之间的界限不明显,故通过取切线的方式来确定时间,所以图 2中ta为铬的水合氧化物溶解时间,tb-ta为金属铬的溶解时间,按下式计算铬镀层中的含铬量[12-13]为

| $ {m_{{\rm{Cr}}}} = K \cdot I \cdot t/A. $ |

|

图 2 阳极电解镀铬板的电位时间曲线 Figure 2 Potential-time curve of the anodic electrolyzing TFS |

式中: mCr为镀层的铬量, mg/m2;K为电化当量,由法拉第第二定律可知铬的水合氧化物取0.18,金属铬取0.089 6;I为电流, A;t为铬层溶解完经历的时间, s; A为被测试样的面积, m2.

1.2.4 可焊性测试采用深圳福威特SPW-A65K电阻焊机测量镀铬试片焊接接触电阻(R),恒流10 A,通过测量电压计算得到的接触电阻R/(mΩ·cm-2),压力为40~120 kg/mm2.在同一电流下对镀铬板进行焊接,采用深圳ANDONSTAR USB显微镜观察焊接面的情况.

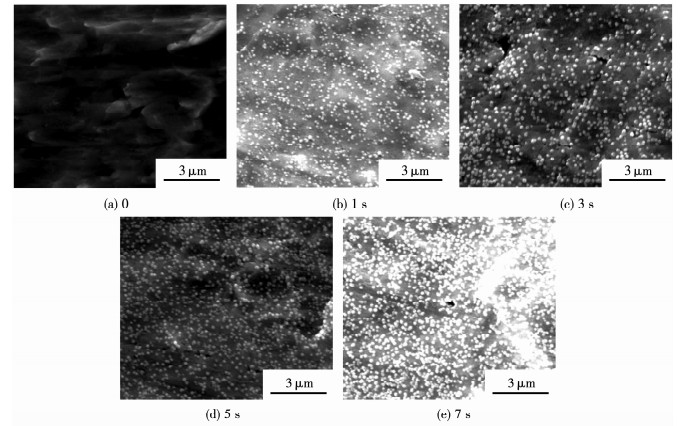

2 结果与讨论 2.1 电流中断时间的影响为了明确电流中断时间是否会影响粒状铬镀层,在电镀0.3 s后,采用不同电流中断时间,再电镀0.7 s.在扫描电镜下观察镀层的微观形貌,结果如图 3所示,从图中可以看出,电流中断时间为0,即连续电沉积时,铬镀层为层状,而当存在电流中断时间,即间歇电沉积时,均有粒状铬出现,并且随电流中断时间的延长,粒状铬数量呈明显增加的趋势.

|

图 3 不同电流中断时间下的铬镀层SEM图 Figure 3 SEM of chromium coating under different current interruption time |

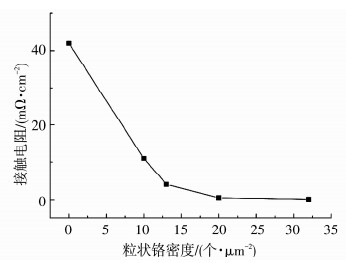

统计不同电流中断时间下铬镀层的单位面积粒状铬的数目,并利用电阻点焊机测量其接触电阻,作出接触电阻随粒状铬密度的变化曲线,结果如图 4所示,从图中可以看出,随粒状铬密度的增加,接触电阻逐渐下降,在结晶密度达到约20个/μm2后,接触电阻趋于稳定.电流中断时间为0时,即连续电沉积,所得镀层为层状结构,镀层表层铬的水合氧化物电阻率比较大,所以接触电阻也大;而间歇电镀所得粒状铬之所以能改善镀铬板的可焊性,是由于在镀铬板焊接加压时,粒状的凸起能刺破表面的铬的水合氧化物膜使金属铬露出,改变了接触件材料,降低了接触电阻[14].

|

图 4 接触电阻随粒状铬密度的变化曲线 Figure 4 The curve of contact resistance with the change of the density of the granular chromium |

由于铁的衍射峰位置与铬的衍射峰位置非常接近,而且镀铬量比较少,所以在XRD图谱中,铬的衍射峰很容易被掩盖,无法判断是否有铬的存在.为此,采用铜合金作为基体电镀铬,其他条件不变.测试结果如图 5所示.XRD数据采用标准卡片#89-4055进行分析,各晶面衍射峰强见表 1.根据测得的原板X射线衍射谱图及拟合数据,用下式计算镀锡板的各晶面取向度为

| $ {P_{{\rm{HKL}}}} = \frac{{{I_{{\rm{HKL}}}}}}{{{I_{{\rm{标HKL}}}}}}/\frac{1}{n}\sum\limits_{i = 1}^n {\frac{{{I_{{\rm{HKL}}}}}}{{{I_{{\rm{标HKL}}}}}}.} $ |

|

图 5 铬镀层的XRD衍射图谱 Figure 5 XRD patterns of chromium coatings |

| 表 1 铬镀层各晶面衍射峰强 Table 1 The diffraction peaks of chromium coatings |

式中:PHKL为晶面取向度;IHKL为试样晶面的衍射峰强度;I标HKL为标样晶面的衍射峰强度.

从图 5可以看出,无论是连续电沉积还是间歇电沉积,其在2θ=44.380°(110)、64.501(200)、81.783°(211)均出现了铬的衍射峰,其他的均为基体的衍射峰.

各晶面取向度计算结果见表 2.分析可得:连续电沉积和间歇电沉积下镀铬层的结晶取向差别不大,都是(110)、(200)和(211)3个晶面取向度,并未出现新的晶面.但是相比连续电沉积,间歇电沉积所得铬镀层的择优取向(110)和(200)的晶面取向度减少,(211)晶面的取向度增大,即出现了铬(211)晶面的择优取向.

| 表 2 铬镀层各晶面的取向度 Table 2 The orientation of chromium grains |

如图 6为间歇电沉积所得铬镀层的SEM图及EDS分析图,从图中可以看出镀层表面均匀分布着许多粒状物质,经EDS分析表明为金属铬(点B),点A处的EDS结果表明在未出现粒状铬的位置也有铬的存在,这说明间歇电沉积所得铬镀层呈现为分散粒状铬均匀分布在连续层状铬上.从EDS上可以看出,B处的铬含量比A处的要多.

|

图 6 间歇电沉积铬镀层表面形貌的SEM图及EDS分析 Figure 6 SEM image of chromium coatings prepared by intermittent electroplating and corresponding EDS result |

如图 7为连续电沉积铬0.3、1.0、3.0、5.0 s时镀层的SEM图,当连续电沉积0.3 s时,无粒状铬出现,而且由于时间较短,存在一定程度的漏镀;当连续电沉积1.0 s时,依旧无明显的粒状铬出现;当连续电沉积3.0、5.0 s时,已经出现了粒状铬,并且随着电沉积时间的增加,粒状铬密度也在增加.在间歇电沉积第1次电沉积0.3 s后,无粒状铬生成,所以粒状铬是在第2次电沉积0.7 s后才出现.

|

图 7 连续电沉积不同时间下铬镀层的SEM图 Figure 7 SEM of chromium coating with different time at continuous electroplating |

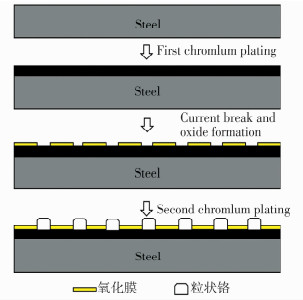

针对粒状铬的形成,本文提出如图 8所示的模型来解释其生成机理,在第1次电沉积时,生成的是连续的层状铬镀层;当电流中断时,试片处于一个强氧化性(CrO3)的环境,很容易在铬镀层表面生成一层不连续的氧化膜,使局部钝化,而无氧化膜处则成为了相对的活性点,在下次电沉积铬时,会优先在活性点放电形成镀层,而且氧化膜的电阻比金属铬高,导致氧化膜处的真实电流密度会比金属铬处的要低,甚至达不到铬的沉积电势,所以在第2次电沉积时,铬会优先在金属铬处沉积,形成粒状铬.

|

图 8 粒状铬生成模型 Figure 8 Forming model of granular metallic chromium |

在连续电沉积时间较短时,主要发生的是六价铬还原为金属铬的反应,钝化反应发生较少,所以几乎无粒状铬的生成.而间歇电沉积时,同样的电镀时间,但是中间电流中断了一定时间,此时主要发生钝化,无金属铬的还原,所以在第2次电沉积后生成了大量粒状铬.另外延长连续电沉积时间后,也有粒状铬的出现,说明发生了一定程度局部钝化,但是密度没有间歇电沉积时的多,表明局部钝化区域较少.

2.4 镀层铬量测试为了进一步研究连续电沉积与间歇电沉积所得铬镀层的微观结构,在4% Na2CO3溶液中对其进行阳极电解.如图 9所示为电解所得电势(potential)与时间(t)的曲线图,从图中可以看到一个小峰和一个平台,小峰对应表层铬的水合氧化物的溶解,平台对应内层金属铬的溶解.根据合金相电化学理论,可知铬镀层为双层结构,对应于两种不同的物质,每种物质的溶解时间可以通过曲线中的横坐标得到.

|

图 9 阳极电解铬镀层的E-t曲线 Figure 9 E-t electrolysis curve of the chromium coatings |

根据E-t曲线统计了连续电沉积与间歇电沉积所得铬镀层表层铬的水合氧化物的溶解时间ta和内层金属铬溶解时间(tb-ta),并根据法拉第定律计算对应的铬量,结果见表 3.从表中可知,两种电镀方式所得铬镀层表层铬的水合氧化物的铬量差别不大,但内层金属铬量相差超过50 mg/m2.两种电沉积采用的电流密度和电镀总时间相同,而含铬量却相差如此之大,很有可能是电流效率不同.连续电沉积基体是铁,间歇电沉积的第2次电沉积基体是第1次电沉积生成的铬的水合氧化物,沉积基体不同,电流效率自然也不同,所以才导致了内层金属铬量的不同[15].

| 表 3 铬的水合氧化物的溶解时间ta和金属铬层溶解时间(tb-ta)及铬量 Table 3 The dissolution time of chromium oxide (ta), chromium (tb-ta) and the content |

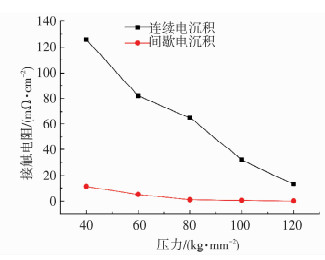

如图 10是连续电沉积与间歇电沉积所得镀铬试片的焊接接触电阻R随压力变化的曲线.从图中可以看出,随压力的增加,两种镀铬试片的R都随之下降,这是由于加压造成铬镀层表层绝缘的水合氧化物膜的非可逆破坏,使得电阻率较低的金属铬露出,降低了接触电阻.但在同一压力下,间歇电沉积所得镀铬试片的R却远小于连续电沉积的,由图 3的SEM图可知,相比于后者,前者微观上呈粒状分布,在加压时,这些粒状的突起有助于铬的水合氧化物膜被压溃,大大增加了金属铬之间的接触面积[16],因而接触电阻值较小.

|

图 10 镀铬板接触电阻随压力变化的曲线 Figure 10 The curve of TFS'contact resistance with the change of pressure |

如图 11是连续电沉积与间歇电沉积所得镀铬板焊接面的微观形貌图,从图中可知,在同一焊接电流下,前者焊接面已被完全融化,形成了一个孔,由于铬的水合氧化物导电性较差,电流不易扩散而在局部集中,导致产生的电阻热积聚在接触面使得局部过热,使接触处基体熔化,因而焊接困难;而后者焊接面部分融化,形成焊接面,粒状TFS镀层表面呈粒状分布,这些粒状的突起在加压时会使铬的水合氧化物膜溃破,导电性较好金属铬得以接触,而且这些粒状之间还可以形成电流的扩散通道,避免了局部过热现象出现,因此得以焊接.

|

图 11 镀铬板焊接面的微观图(500×) Figure 11 Microstructure of TFS's welding surface |

1) 本文利用局部放电的原理采用间歇电沉积的方式得到了呈粒状分布的铬镀层,随电流中断时间的延长,粒状铬密度逐渐增加,接触电阻逐渐变小.XRD分析表明,相比于连续电沉积,间歇电沉积所得铬镀层出现了(211)晶面的择优取向.连续电沉积时间较短时,发生钝化区域较少,生成粒状铬密度较低.

2) 相同的电量下,与连续电沉积相比,间歇电沉积铬镀层的镀铬量增加超过50 mg/m2.随焊接压力的增加,连续电沉积与间歇电沉积所得镀铬板的接触电阻R都随之下降,但在相同压力下,后者的R却远小于前者;同一电流下,后者能有效避免出现局部过热得以焊接,可焊性明显优于前者.

| [1] |

韦晓, 李秀军, 李建中. 电镀铬板表面腐蚀行为的研究[J]. 有色矿冶, 2015, 31(5): 35-38. WEI Xiao, LI Xiujun, LI Jianzhong. Study on surface corrosion behavior of chromium plating[J]. Non-ferrous Mining and Metallurgy, 2015, 31(5): 35-38. DOI:10.3969/j.issn.1007-967X.2015.05.011 |

| [2] |

乔军. 无锡钢在我国的应用及发展[J]. 中国冶金, 2000(6): 12-13, 17. QIAO Jun. Application and development of tin free steel in China[J]. China Metallurgy, 2000(6): 12-13, 17. DOI:10.13228/j.boyuan.issn1006-9356.2000.06.005 |

| [3] |

OKI Y. Recent development of food packaging materials and the expansion of its application[J]. Nippon Shokuhin Kogyo Gakkaishi, 1991, 38(1): 66-71. DOI:10.3136/nskkk1962.38.66 |

| [4] |

HOSHINO Shigeo. Development of chromium plating and environmental problems[J]. Journal of the Surface Finishing Society of Japan, 2005, 56(6): 302-307. DOI:10.4139/sfj.56.302 |

| [5] |

KAMM G G. Progress in materials for can stock and future trends[J]. ISIJ International, 1989, 29(7): 614-624. DOI:10.2355/isijinternational.29.614 |

| [6] |

BIJI K B, SHAMSEER R M, MOHAN C O, et al. Effect of thermal processing on the biochemical constituents of green mussel (Perna viridis) in tin-free-steel cans[J]. Journal of Food Science and Technology, 2015, 52(10): 6804-6809. DOI:10.1007/s13197-015-1757-8 |

| [7] |

NAKAMURA K. Hexavalent hard chromium plating technology[J]. Journal ofthe Surface Finishing Society of Japan, 2005, 56(6): 315-319. DOI:10.4139/sfj.56.315 |

| [8] |

王晓东, 黄久贵, 李建中, 等. 无锡钢板的产品特性及其国内外发展状况[J]. 轧钢, 2008, 25(4): 35-38. WANG Xiaodong, HUANG Jiugui, LI Jianzhong, et al. Properties of tin free steel product and its development situation at home and abroad[J]. Steel Rolling, 2008, 25(4): 35-38. DOI:10.3969/j.issn.1003-9996.2008.04.011 |

| [9] |

INUI T, FUJIMOTO T. Surface treated steel sheet for containers[J]. Tetsu-to-Hagane, 1986, 72(8): 1135-1141. DOI:10.2355/tetsutohagane1955.72.8_1135 |

| [10] |

KEⅡCHI S. Recent progress of can stock[J]. Hyomen Kagaku, 2001, 22(2): 93-100. DOI:10.1380/jsssj.22.93 |

| [11] |

WATANABE T, IWASA H, FURUYA H. Development of a new type of electrolytic chromium coated steel for welded cans[J]. Bulletin of the Japan Institute of Metals, 1993, 32(5): 337-339. DOI:10.2320/materia1962.32.337 |

| [12] |

LU Lin, LIU Tiancheng, LI Xiaogang. Composition analysis of the plating on electrolytically treated steel sheets in chromic acid solution[J]. Surface & Coatings Technology, 2008, 202(8): 1401-1404. DOI:10.1016/j.surfcoat.2007.06.051 |

| [13] |

王勃. 镀锡/铬板表面氧含量对其涂饰性影响的研究[D]. 沈阳: 东北大学, 2014. WANG Bo. Effect of surface oxygen content of tinplate/chrome plate on lacquered adhesion[D]. Shenyang: Northeastern University, 2014. |

| [14] |

李青溪. 铝管挤压电阻焊工艺及接头结构和性能研究[D]. 青岛: 中国海洋大学, 2014. LI Qingxi. Research on Al tube extrusion resistance welding process and The joint structure and its properties[D]. Qingdao: Ocean University of China, 2014. |

| [15] |

MORITA J I, YOSHID M. Behavior of electrodeposition of metallic chromium on partially tin coated steel sheet[J]. Journal of The Surface Finishing Society of Japan, 1993, 44(1): 972-976. DOI:10.4139/sfj.44.972 |

| [16] |

KIKUCHI T, MOCHIZUKI K, KUGUMINATO H. Relationship between dynamic contact resistance and weldability of can materials[J]. Journal of The Surface Finishing Society of Japan, 1996, 47(1): 62-66. DOI:10.4139/sfj.47.62 |

2018, Vol. 50

2018, Vol. 50