2. 山东省特种设备检验研究院有限公司, 济南 250101;

3. 哈尔滨工程大学 航天与建筑工程学院, 哈尔滨 150001;

4. 燕山大学 车辆与能源学院, 河北 秦皇岛 066004

2. Shandong Special Equipment Inspection Institute Co., Ltd., Jinan 250101, China;

3. College of Aerospace and Civil Engineering, Harbin Engineering University, Harbin 150001, China;

4. College of Vehicles and Energy, Yanshan University, Qinhuangdao 066004, Hebei, China

氮氧化物(NOx)在大气中经过一系列的反应过程易形成酸雨、酸雾和光化学烟雾等[1-2]. “十三五”节能减排方案要求到2020年,NOx排放总量控制在1 574万t内,较2015年下降15%[3].我国燃煤工业锅炉NOx排放约占全国总排放量的15%,较燃煤电站锅炉相比,其现行排放法规宽松和管理不规范;伴随着电站锅炉超低排放的加速实施,工业锅炉已成为NOx减排的重点与难点[4].

再燃(燃料分级燃烧)技术是一种高效率、低成本的NOx控制技术,它利用再燃燃料的还原能力对主燃区生成的NOx进行还原[5-6],常用的再燃燃料有煤粉[7]、碳氢类(CHi)化合物[8]和生物质[9]等.工业锅炉炉内NOx还原技术多为选择性非催化还原(SNCR)[10]和复合燃烧[11],及尾部烟道的选择性催化还原法(SCR)[12].关于碳氢类气体燃料在工业锅炉NOx减排中应用的报道不多,同时目前存在企业生产废水厌氧发酵产生的沼气(主要成分为CH4)直接高空燃烧排放现象,这不仅造成了能源的浪费,而且燃烧产生的硫氧化物亦影响大气环境.若将该沼气作为厂用锅炉的再燃燃料,不仅可实现沼气资源的回收利用,而且利用其还原能力可对炉内的NOx进行还原,可降低企业脱硝总投资.

本文联用FLIC程序和Fluent软件对工业锅炉床层和炉膛空间的燃烧进行了耦合计算,得出了炉内流场、温度场和物质组分分布的时空特性,进而探究了CH4/NO摩尔比、沼气稀释比和沼气喷口布置方式对炉内燃烧及NOx还原特性的影响规律,能够为CHi类气体燃料在工业锅炉中燃烧及还原NOx应用提供一定的参考.

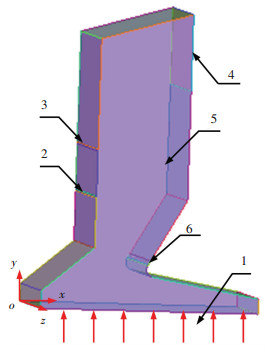

1 数值模型与网格本文炉膛计算域模型及边界设置见图 1.该模型为某厂在用锅炉,其型号为SHL35-1.6-A Ⅱ,炉排有效面积35.38 m2,上炉膛深度2.94 m,宽度4.68 m,炉膛高度方向最大值9.51 m.炉膛深度、高度和宽度方向坐标分别为x、y和z方向.

|

1—床层部分; 2—沼气喷口; 3—燃尽风喷口; 4—炉膛出口; 5—炉膛部分; 6—二次风喷口 图 1 炉膛计算域模型及边界 Figure 1 Model of furnace computational domain and boundary conditions |

在炉膛原结构的基础上,增设二次风喷口(y=1.55 m),沼气喷口(前墙y=3.0 m、y=3.6 m,后墙y=3.6 m三种位置),燃尽风喷口(前墙y=5.1 m),以上喷口均沿炉膛宽度方向均布4个.采用ICEM软件划分结构化网格,对各喷口处网格进行局部加密;在网格无关性检验基础上,综合考虑计算精度和经济性,模拟采用网格数为124万.

沼气成分的体积分数不断波动,据现场长时间监测数据,其变化范围为CH4(60~90%)、H2S(0~4%)、CO2(5%~25%)和H2O(0~5%),模拟中使用的沼气成分数据如表 1所示.

| 表 1 模拟使用沼气成分与体积分数 Table 1 Composition and volume fraction of biogas used in numerical simulation |

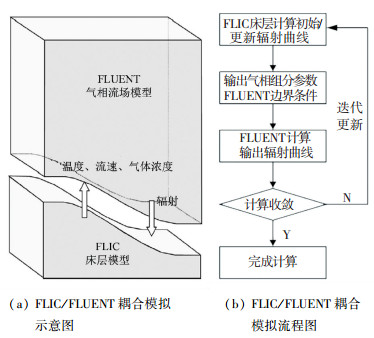

采用FLIC和FLUENT软件对床层和炉膛进行耦合计算,该方法的主要思想是通过炉膛-床层交界面将两者计算数据进行交互,如图 2所示.该交界面既为FLIC床层计算的气相组分参数的出口边界,又为FLUENT炉膛计算的入口边界;FLUENT计算输出辐射热量至FLIC,为FLIC计算提供辐射热量分布.通过交界面参数的交互,将两个独立的模型耦合起来对工业锅炉整体燃烧进行模拟.数据在交界面迭代直至收敛,该方法的详细介绍及计算准确可靠性可参阅Yang等[13-14]的文献.

|

图 2 FLIC/FLUENT耦合模拟方法及流程图 Figure 2 Combined simulation method and flow process of FLIC/FLUENT |

炉内湍流流动采用可实现k-ε双方程模型;气相组分的燃烧反应采用组分输运模型,辐射采用P-1模型[15];计算方法采用压力-速度耦合的Coupled算法,压力项离散采用PRESTO格式,其他项采用二阶迎风离散格式.

2.3 边界及计算方法本文中CH4/O2两步反应总包机理、CH4与NO反应式及NOx还原率ηNOx定义为

| $ \begin{gathered} \;\;\;\;{\text{C}}{{\text{H}}_4} + 2{{\text{O}}_2} \to {\text{C}}{{\text{O}}_2} + 2{{\text{H}}_2}{\text{O}}, \hfill \\ \;\;\;\;\;\;\;\;{\text{CO}} + 0.5{{\text{O}}_2} \to {\text{C}}{{\text{O}}_2}, \hfill \\ 4{\text{C}}{{\text{H}}_4} + 6{\text{NO}} \to 4{\text{HCN}} + {{\text{N}}_2} + 6{{\text{H}}_2}{\text{O,}} \hfill \\ \end{gathered} $ |

| $ {{\eta }_{\text{N}{{\text{O}}_{x}}}}=\frac{{{f}_{\text{N}{{\text{O}}_{x}},对比工况}}\ \ \ \ \ -\ \ {{f}_{\text{N}{{\text{O}}_{x}},基础工况}}}{{{f}_{\text{N}{{\text{O}}_{x}},基础工况}}}. $ |

式中,fNOx为NOx质量浓度,mg/m3.

数值模拟的主要边界条件如下:

1) 炉膛入口边界条件.速度进口边界,气体组分、速度和温度分布为FLUENT和FLIC软件迭代收敛数据.

2) 各喷口边界条件.速度进口边界,二次风温400 K,其他300 K.

3) 炉膛壁面边界条件.等温壁面边界,前拱和后拱750 K,其他壁面500 K,壁面发射率0.8;无滑移壁面.

4) 炉膛出口边界条件.压力出口边界,出口压力-20 Pa;回流温度1 100 K.

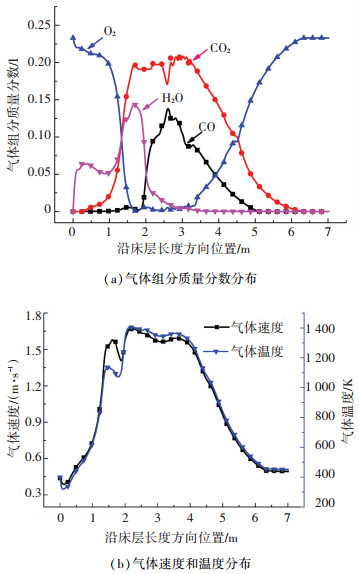

3 结果与分析 3.1 FLUENT炉膛计算边界条件FLUENT炉膛部分计算的入口边界条件为采用图 2所示FLIC/FLUENT耦合迭代计算方法得到的最终收敛解.本文省略了中间迭代过程,最终床层表面气体组分浓度、温度和速度沿床层长度方向分布如图 3所示.

|

图 3 沿床层长度方向气体浓度、速度和温度分布 Figure 3 Distribution of gas concentration, velocity, and temperature along the bed length |

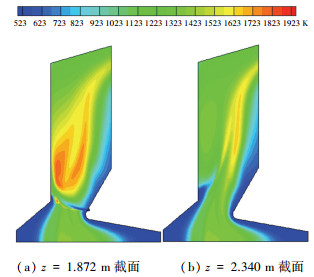

未设沼气及燃尽风喷口工况为基础工况,该工况下炉膛宽度方向不同截面温度分布如图 4所示.由4(a)图可知,在炉膛中部位置出现了高温区域,这是因为床层中未燃尽的可燃性组分(主要为CO)与床层中原有及二次风新供入的氧气燃烧造成的;沿炉膛高度方向,由温度分布云图可知,可燃组分逐渐燃尽;到达炉膛出口前,燃烧已基本完成.对比图 4(b)知,二次风的供入有利于对上升气体形成阻碍,避免气体的直接上升,增加其在炉内的停留时间;同时二次风的扰动作用可增强可燃气与氧气的混合,这两者均有利于可燃气体的燃尽.

|

图 4 炉内不同截面温度分布 Figure 4 Temperature distribution at different sections |

表 2给出了基础工况下炉膛出口主要参数的面平均值,作为不同研究变量下的对比值.

| 表 2 炉膛出口主要参数 Table 2 Main parameters at furnace outlet |

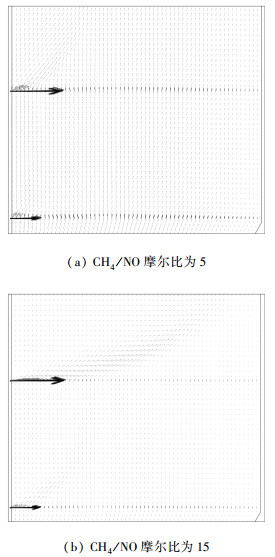

在沼气量对燃烧及NOx排放影响研究中,研究了CH4/NO摩尔比为5、10和15下的三种工况,相应沼气流速为36.12 m/s、72.23 m/s和108.35 m/s.首先对比了CH4/NO摩尔比为5和15下,z=1.872 m截面的流场分布,详见图 5.随着CH4/NO摩尔比的增大,沼气和燃尽风量相应增多,即两者的动量增大.对比图 5(a)和图 5(b)可知,在CH4/NO摩尔比为5时,沼气和燃尽风在炉膛深度方向入射长度较短,不利于CH4和NOx的混合.当两者摩尔比增大至15时,沼气及燃尽风入射距离明显增长,这增强了不同气体之间的混合效果.

|

图 5 不同CH4/NO摩尔比下z=1.872 m截面流场 Figure 5 Flow fields of z=1.872 m section at different CH4/NO molar ratios |

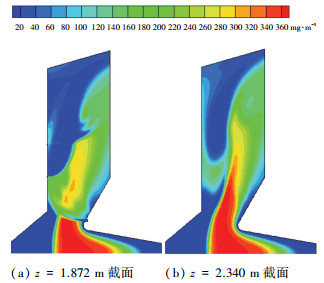

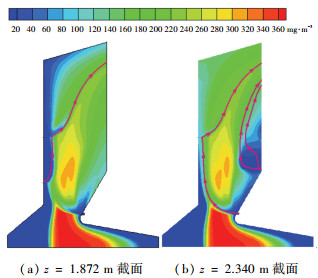

图 6所示为CH4/NO摩尔比为15下,截面z=1.872 m和z=2.340 m的NOx浓度分布云图.对比图 6(a)和图 6(b)可知,上升气流在二次风的作用下被吹向前墙处,直接体现为图 6(a)图中再燃燃料喷口下部NOx的浓度高于图 6(b).从NOx整体分布可知,在前墙上部位置NOx浓度均较低,这一是由于气体受到炉膛出口负压作用,不能较好充盈整个炉膛;二是由于再燃燃料和燃尽风的进一步阻碍造成的.由NOx分布云图可知,沼气再燃可明显降低NOx的排放浓度.

|

图 6 炉内不同截面NOx质量浓度分布 Figure 6 NOx mass concentration distribution at different sections |

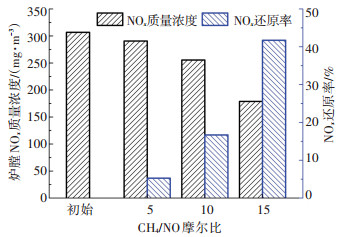

图 7所示为不同CH4/NO摩尔比下,炉膛出口NOx质量浓度和还原率.

|

图 7 不同CH4/NO摩尔比下炉膛出口NOx质量浓度及其还原率 Figure 7 NOx mass concentration and reduction efficiency of furnace outlet at different CH4/NO molar ratios |

由图 7可知,当CH4/NO摩尔比为5、10和15时,炉膛出口NOx质量浓度为291、256和179 mg/m3,NOx还原率为5.3%、16.7%和41.7%;总体上呈现随着CH4/NO摩尔比的增加,NOx还原率升高;但是比较CH4/NO摩尔比从0增加至15时,NOx还原率与相邻前者差值为5.3%、11.4%和25.0%,即NOx的相对还原率增大.这是因为NOx还原率的大小一方面取决于CH4/NO的摩尔比,另一方面取决于两者的混合程度;摩尔比的增加,不单单提供了更多的CH4用于NOx的还原,而且增强了两者混合的程度,所以在相同CH4/NO摩尔比差值下,NOx的相对还原率呈现逐渐增加的趋势.

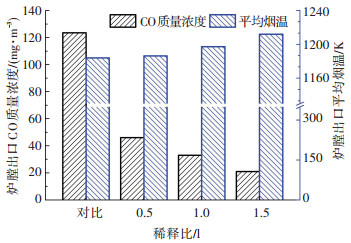

3.4 沼气稀释比对燃烧及NOx排放的影响气体组分间的混合程度将影响可燃组分的燃尽率和NOx的还原,保持CH4/NO摩尔比为10不变,以N2为载气将沼气进行稀释,研究了稀释比(载气N2与沼气体积比)为0.5、1.0和1.5的三种工况. 图 8所示为不同稀释比下炉膛出口CO质量浓度和出口平均烟温,对比工况的稀释比为0.由图 8可知,对比工况的炉膛出口CO质量浓度为124 mg/m3,稀释比为0.5、1.0和1.5下的CO质量浓度为46、33和21 mg/m3,相对降低率为62.9%、73.4%和83.1%.当其他条件相同时,载气携带沼气从总体上增加了两者总体动量,实现与原炉膛内气体更好的混合,有利于CO燃尽率的提高,减少气体不完全燃烧损失.炉膛出口平均烟温随着稀释比的增加略有升高,再次证明载气的添加有利于加强气体组分间的扰动混合,减小气体不完全燃烧损失.

|

图 8 不同沼气稀释比下炉膛出口CO质量浓度和平均烟温 Figure 8 CO mass concentration and average gas temperature of furnace outlet at different biogas dilution ratios |

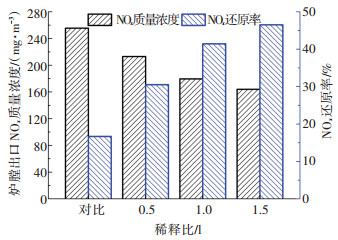

图 9所示为不同稀释比下炉膛出口NOx质量浓度和还原率.由图 9可知,对比工况下炉膛出口NOx质量浓度和还原率为256 mg/m3和16.7%;当稀释比为0.5、1.0和1.5时,炉膛出口NOx质量浓度和还原率为213、180、164 mg/m3和30.5%、41.4%、46.5%.即沼气量不变时,随着稀释比的增加,NOx的还原率增加,但增加的幅度逐渐减小;稀释比为0.5和1.0的工况下NOx还原率增加幅度较大,这是由于NOx还原率主要受CH4和NOx混合程度的影响,稀释比的增大有利于两者的混合,提高了NOx还原率;而后期NOx还原率增加幅度变缓,说明该工况下两者混合程度不再是影响NOx还原率的主导因素.

|

图 9 不同沼气稀释比下炉膛出口NOx质量浓度和还原率 Figure 9 NOx mass concentration and reduction efficiency of furnace outlet at different biogas dilution ratios |

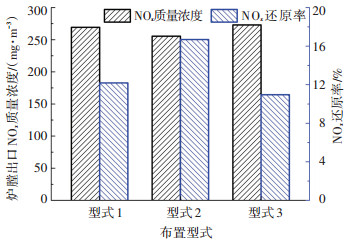

炉膛内不同位置的流场分布、O2浓度和温度等均不同,同时沼气和燃尽风喷口的相对位置亦影响再燃区及燃尽区的长度.为探究再燃燃料喷口布置对NOx排放的影响,在不改变燃尽风喷口位置的条件下,对沼气喷口布置在前墙y=3.0 m、y=3.6 m和后墙y=3.6 m处的三种型式进行了比较,分别定义为型式1、2和3,其中CH4/NO摩尔比为10,沼气稀释比为零. 图 10所示为不同沼气喷口布置型式下炉膛出口NOx质量浓度和还原率.

|

图 10 不同沼气喷口布置型式下炉膛出口NOx质量浓度和还原率 Figure 10 NOx mass concentration and reduction efficiency of furnace outlet at different biogas nozzle arrangement |

由图 10可知,型式1-3下炉膛出口NOx质量浓度为269、256和273 mg/m3,NOx还原率为12.2%、16.7%和11.0%.由上述数据可知,再燃燃料喷口布置型式2较型式1、3更有利于NOx的还原,布置型式1、3对NOx排放影响区别不大.

为了说明再燃燃料喷口布置型式对NOx排放影响原因,绘制了不同沼气喷口布置型式下z=1.872 m截面的NOx浓度分布云图及流线图,如图 11所示.由图 11可知,对比布置型式2将沼气喷口下移(型式1),喷口中心截面的面积减小,从而相应的主气流流速增大,使得具有相同动量的再燃燃料在主气流中的贯穿距离减小,不利于CH4与NOx的混合与反应,从图 11(a)中流线可说明此点;其次该处O2浓度较布置型式2下高,即反应气氛的还原性较弱,有利于CH4的氧化反应而非其与NOx的还原反应,以上两点共同作用使得该布置型式下的NOx排放浓度较型式2高.布置型式3下,后墙喷口所在区域为回流区,非主气流的流动区域,不利于再燃燃料与主气流的混合;同时由NOx浓度分布云图可知,该区域NOx的浓度较小;再者此处靠近炉膛出口,在出口负压与主气流的共同作用下,该处气流更易进入尾部烟道,图 11(b)中流线亦可说明此点,该布置型式下的NOx排放浓度亦较高.综上,再燃燃料喷口宜布置在前墙,但位置不宜过于偏下.

|

图 11 不同沼气喷口布置型式下z=1.872 m截面NOx分布云图及流线 Figure 11 NOx distribution and flow line of z=1.872 m section at different biogas nozzle arrangement |

1) NOx的还原率随着CH4/NO摩尔比的增大而增大,当两者比值为5、10和15时,NOx还原率为5.3%、16.7%和41.7%.

2) NOx还原率随着沼气稀释比的增大而增大,在CH4/NO摩尔比为10下,当再燃燃料稀释比为0.5、1.0和1.5时,NOx还原率30.5%、41.4%和46.5%.

3) 当CH4/NO摩尔比较小时,影响NOx还原率的主导因素是两者的混合程度;当再燃燃料稀释到一定程度,其所具有的动量能保证与主气流较好混合时,影响NOx还原率的主导因素是CH4/NO摩尔比.

4) 再燃燃料喷口宜布置在前墙,但位置不宜过于偏下.

| [1] |

LIU C, HUI S, ZHANG X, et al. Influence of type of burner on NO emissions for pulverized coal preheating method[J]. Applied Thermal Engineering, 2015, 85: 278. DOI:10.1016/j.applthermaleng.2015.03.081 |

| [2] |

SHU Y, WANG H, ZHU J, et al. An experimental study of heterogeneous NO reduction by biomass reburning[J]. Fuel Processing Technology, 2015, 132: 111. DOI:10.1016/j.fuproc.2014.12.039 |

| [3] |

吴智鹏, 毛弈升. 火电厂超低排放脱硝控制策略优化研究与实践[J]. 锅炉制造, 2016(3): 1. WU Zhipeng, MAO Yisheng. Research and practice on DeNOx control strategy of ultra low emission in thermal power plant[J]. Boiler Manufacturing, 2016(3): 1. |

| [4] |

李俊东, 韩殿营, 李耀荣, 等. 在用燃煤链条炉排锅炉的节能改造[J]. 工业锅炉, 2010(2): 20. LI Jundong, HAN Dianying, LI Yaorong, et al. Energy-saving renovation of coal-fired boilers with chain grates in use[J]. Industrial Boiler, 2010(2): 20. DOI:10.16558/j.cnki.issn1004-8774.2010.02.016 |

| [5] |

CASACA C, COSTA M. Detailed measurements in a laboratory furnace with reburning[J]. Fuel, 2011, 90(3): 1090. DOI:10.1016/j.fuel.2010.12.020 |

| [6] |

KIM H Y, BAEK S W, KIM S W. Investigation of fuel lean reburning process in a 1.5 MW boiler[J]. Applied Energy, 2012, 89(1): 183. DOI:10.1016/j.apenergy.2011.05.027 |

| [7] |

GAO Z, YAN W, FANG L, et al. Coal consumption for NO reduction in the coal reburning process in an entrained flow reactor[J]. Energy Sources, 2014, 36(10): 1141. DOI:10.1080/15567036.2010.544008 |

| [8] |

SMOOT L D, HILL S C, XU H. NOx control through reburning[J]. Progress in Energy & Combustion Science, 1998, 24(5): 385. DOI:10.1016/S0360-1285(97)00022-1 |

| [9] |

韩奎华, 刘志超, 高攀, 等. 生物质再燃脱硝特性的试验研究[J]. 煤炭学报, 2008, 33(5): 570. HAN Kuihua, LIU Zhichao, GAO Pan, et al. Experimental study on characteristics of nitrogen oxides reduction by biomass reburning[J]. Journal of China Coal Society, 2008, 33(5): 570. DOI:10.13225/j.cnki.jccs.2008.05.021 |

| [10] |

BROUWER J, HEAP M P, PERSHING D W, et al. A model for prediction of selective noncatalytic reduction of nitrogen oxides by ammonia, urea, and cyanuric acid with mixing limitations in the presence of CO[J]. Symposium on Combustion, 2015, 26(2): 2117. DOI:10.1016/S0082-0784(96)80036-1 |

| [11] |

赛庆毅, 严浩文, 张忠孝, 等. 链条锅炉复合燃烧炉内特性的数值模拟研究[J]. 热能动力工程, 2016, 31(9): 63. SAI Qingyi, YAN Haowen, ZHANG Zhongxiao, et al. Numerical simulation of in-furnace compound combustion characteristics of a chain grate boilers[J]. Journal of Engineering for Thermal Energy and Power, 2016, 31(9): 63. DOI:10.16146/j.cnki.rndlgc.2016.09.0011 |

| [12] |

冯淑娟.工业锅炉脱硝技术经济分析及模糊综合评价[D].哈尔滨: 哈尔滨工业大学, 2013 FENG Shujuan. The techno-economic analysis and the fuzzy comprehensive evaluation of the denitration in industrial boilers[D]. Harbin: Harbin Institute of Technology, 2013 http://cdmd.cnki.com.cn/Article/CDMD-10213-1014003823.htm |

| [13] |

YANG Y B, SWITHENBANK J. Mathematical modelling of particle mixing effect on the combustion of municipal solid wastes in a packed-bed furnace[J]. Waste Management, 2008, 28(8): 1290. DOI:10.1016/j.wasman.2007.04.012 |

| [14] |

YANG Y B, NEWMAN R, SHARIFI V, et al. Mathematical modelling of straw combustion in a 38 MWe power plant furnace and effect of operating conditions[J]. Fuel, 2007, 86(1/2): 129. DOI:10.1016/j.fuel.2006.06.023 |

| [15] |

SONG M, ZENG L, CHEN Z, et al. Industrial application of an improved multiple injection and multiple staging combustion technology in a 600 MWe supercritical down-fired boiler[J]. Environmental Science & Technology, 2016, 50(3): 1604. DOI:10.1021/acs.est.5b03976 |

2019, Vol. 51

2019, Vol. 51