目前,国内外学者研究了许多碳化硅衬底平坦化技术,如机械研磨[1-2]、磁流变抛光[3]、离子束抛光[4-5]、化学机械抛光[6-7]等.为了获得一定的形状,一般采用数控研抛技术对碳化硅反射镜进行研磨,其材料去除机理为机械破碎去除,会对工件造成一定的微损伤[1-2].王芳杰等[3]进行6H-SiC单晶片的磁流变抛光工艺实验,最终获得的加工表面粗糙度Ra为0.5 nm,亚表面破坏层深度为1.5 nm. Deng等[4-5]提出等离子体辅助抛光单晶碳化硅的方法,借助大气压下水蒸气等离子体辐射进行表面改性并使用CeO2磨料抛光,获得无损伤和原子级平坦化的碳化硅表面,但抛光前需要对表面进行适当的改性处理. Chen等[6]采用硅溶胶对机械研磨后的碳化硅衬底进行化学机械抛光,获得表面粗糙度RMS为0.096 nm的超光滑表面.为提高化学机械抛光的材料去除率,Lagudu等[7]研究抛光液中的离子强度对材料去除率的影响,采用二氧化硅磨料、KNO3浓度为50 mmol/L、H2O2浓度为1.47 mol/L、pH为8时,材料去除率为2 100 nm·h-1,表面粗糙度RMS为0.28 nm.

近年来,越来越多的研究表明,采用CrO3、KMnO7、KNO3、H2O2、Fe2O3等化学试剂[6-10]对碳化硅进行化学机械抛光可以获得超光滑低损伤的表面,但这些试剂容易分解,且对人体有害,排放的废液对环境具有较大的污染.为此本课题组苑泽伟等[11]提出了采用光催化辅助化学机械抛光的方法加工碳化硅,借助光催化氧化作用实现对碳化硅材料的氧化.抛光后碳化硅表面没有明显划痕和腐蚀坑.本文提出采用机械研磨与光催化辅助化学机械抛光结合的方法抛光单晶碳化硅,一方面实现碳化硅衬底的高效超光滑抛光,避免对人员和环境的危害;另一方面为氮化硅等其他硬脆材料的抛光提供一定的理论和应用价值.

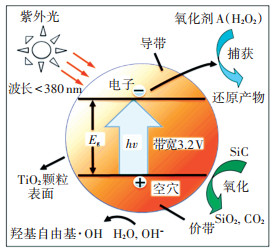

1 试验原理与方法 1.1 二氧化钛光催化氧化原理如图 1所示,纳米二氧化钛(P25)受到光子能量高于吸收阈值的紫外光照射时,处于价带的电子被激发,发生带间跃迁,即从价带跃迁到导带,二氧化钛颗粒表面会产生光生电子(e-)和空穴(h+)[12-15].光生空穴的标准氧化还原电位为3.20 V,比常用的氧化剂如高铁酸钾(2.20 V)、臭氧(2.07 V)、高锰酸钾(1.70 V)、过氧化氢(1.28 V)高很多,具有很强的氧化性.光催化氧化过程中发生的主要化学反应如式(1)~(4):

|

图 1 二氧化钛光催化氧化原理 Figure 1 Schematic diagram of titanium dioxide photocatalysis oxidation |

| ${\rm{Ti}}{{\rm{O}}_{\rm{2}}} + hv \to {h^ + } + {\mathit{e}^ - }, $ | (1) |

| ${\mathit{e}^ - } + {{\rm{H}}_{\rm{2}}}{{\rm{O}}_{\rm{2}}} \to \cdot {\rm{OH + O}}{{\rm{H}}^ - }, $ | (2) |

| ${\mathit{h}^ + } + {{\rm{H}}_{\rm{2}}}{\rm{O + }}{{\rm{O}}_{\rm{2}}} \to {\rm{Si}}{{\rm{O}}_{\rm{2}}} + {\rm{C}}{{\rm{O}}_{\rm{2}}} + 2{{\rm{H}}_{\rm{2}}}{\rm{O}}{\rm{, }} $ | (3) |

| ${\rm{SiC + 4}} \cdot {\rm{OH + }}{{\rm{O}}_{\rm{2}}} \to {\rm{Si}}{{\rm{O}}_{\rm{2}}} + {\rm{C}}{{\rm{O}}_{\rm{2}}} + 2{{\rm{H}}_{\rm{2}}}{\rm{O}}{\rm{.}} $ | (4) |

光生空穴可以氧化吸附在二氧化钛颗粒表面的H2O和OH-,生成强氧化性的羟基自由基(·OH标准氧化还原电位2.76 V);若将二氧化钛颗粒表面的电子及时中和,有利于二氧化钛表面的光生空穴和羟基自由基·OH氧化碳化硅.氧化产物二氧化硅的硬度(莫氏7.0)远低于碳化硅,在抛光的机械摩擦作用下很容易去除,最终可以实现碳化硅晶体表面材料的原子级去除.且光催化剂二氧化钛是无毒的粉末状颗粒,不会给人体和环境带来危害.

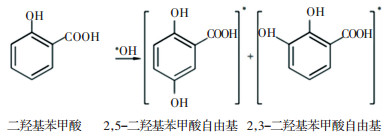

1.2 抛光液氧化性表征试验为了验证抛光液中含有的自由基种类,试验中选用二羟基苯甲酸捕获抛光液在紫外光照射下生成的羟基自由基·OH,当二羟基苯甲酸与·OH反应时,有紫色的中间产物生成,反应式如图 2所示.

|

图 2 邻羟基苯甲酸捕获羟基自由基·OH反应式 Figure 2 Reaction of 2-hydroxy benzoic acid with ·OH radical |

采用光降解染料的方法来表征抛光液的氧化能力,试验选用有机显色剂为甲基紫(C25H30N3Cl).紫外光与TiO2作用生成的羟基自由基·OH与甲基紫发生自由基氧化反应,通过对比褪色时间确定抛光液氧化性的强弱.抛光液组成成分如表 1所示,光催化剂TiO2纳米粒子粒径小,表面能大,极易发生团聚,因此将配置好的溶液用超声波振动30 min,使团聚的光催化剂纳米粒子振散,并与分散剂、电子俘获剂、pH值调节剂混合均匀.

| 表 1 抛光液组成成分表 Table 1 Compostion of the slurry |

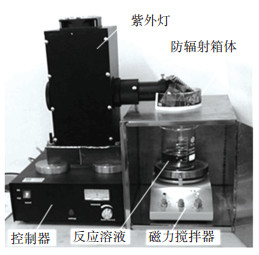

抛光液氧化性检测装置如图 3所示,将配置好的溶液置于防紫外线箱体内部的搅拌器上匀速搅拌,待搅拌速度稳定后,开启汞灯.每1 min拍照一次,通过对照片颜色提取、对比溶液褪色情况,拍照时佩戴好紫外光防护镜. 表 2为溶液配比正交试验因素表,抛光液的pH值选择为中性,每组试验滴加等量的有机显色剂甲基紫.

|

图 3 抛光液氧化性检测装置 Figure 3 Apparatus of slurry oxidation test |

| 表 2 正交试验因素 Table 2 Orthogonal experimental parameters |

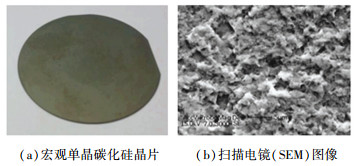

试验选用物理气相传输法(PVT)生长的2英寸4H-SiC晶片. 图 4为初始碳化硅表面形貌,其表面非常粗糙且存在许多线切割留下的切痕及粗糙峰,采用直接抛光的方法加工碳化硅,当表面粗糙度Ra约56 nm时,表面残留大量的切痕,实现全局纳米级的粗糙度很困难.因此,本试验首先采用研磨的方法对碳化硅表面进行粗加工.

|

图 4 碳化硅晶片表面初始形貌 Figure 4 Original surface morphology of SiC wafer |

光催化辅助化学机械抛光原理图如图 5所示.

|

图 5 光催化辅助化学机械抛光原理 Figure 5 Schematic diagram of PCMP |

试验得到较好的工艺参数如下:总体试验设计分为粗磨、精磨、粗抛和精抛4道工序.研磨试验选用玻璃抛光盘;研磨盘转数和压力分别为40 r/min和0.025 MPa.抛光试验选用聚氨酯抛光垫;抛光盘转速和压力分别为70 r/min和0.02 MPa;紫外光波长200~400 nm;紫外光功率1 000 W.

采用Sartorius CP225D型精密电子天平测量碳化硅晶片抛光前、后的质量,获得碳化硅晶片的材料去除量;碳化硅晶片的表面形貌特征采用奥林巴斯OLS4100光学显微镜分析;采用Zygo Newview5022型表面轮廓仪测量碳化硅晶片表面粗糙度,在1/2晶片直径圆周上取3个等分点进行测量取其平均值;精抛后碳化硅表面粗糙度采用XE-200型原子力显微镜检测.

单晶碳化硅晶片的材料去除率为:

| ${R_{{\rm{MRR}}}} = \Delta \mathit{m/}{\mathit{\rho }_{{\rm{SiC}}}}{\rm{ \mathit{ π} }}{\mathit{r}^{\rm{2}}}t. $ |

式中:Δm为碳化硅晶片抛光前后的质量差,ρSiC=3.2 g/cm3,r为碳化硅晶片半径,t为抛光时间.

2 结果分析与讨论 2.1 抛光液氧化性表征试验结果在光催化氧化降解甲基紫过程中,光生空穴和羟基自由基·OH将与吸附在TiO2颗粒表面和溶液中的甲基紫等有机物发生氧化还原反应,使有机显色剂甲基紫直接降解成CO2和H2O,最终表现为脱色现象.试验1~9溶液氧化褪色的时间分别为40、30、20、21、16、24、24、32和29 min,对试验数据分析处理选用极差分析方法,根据极差Rj大小,可以判断各影响因素的主次顺序,表 3为试验结果.由表 3可知,主次排序为A>C>B, 最优组合为A2B2C3.

| 表 3 试验结果分析 Table 3 Experimental result analysiss |

正交试验结果表明,光催化抛光液有较强的氧化性,可以保证抛光过程中氧化反应持续进行.由以上分析结果可知, 光催化剂对抛光液氧化性的影响最大,其次是电子俘获剂,再者是分散剂.试验可得知本组试验的最优组合为:二氧化钛0.5 g·L-1,六偏磷酸钠0.1 g·L-1,过氧化氢1.5 mol·L-1).

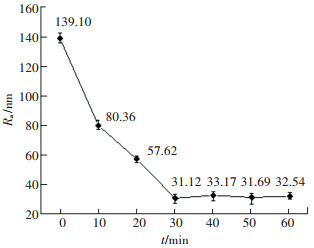

2.2 极限表面粗糙度与最短加工时间的确定采用5 μm金刚石微粉研磨单晶碳化硅晶片,并采用对表面粗糙度跟踪检测的方法获得加工过程中碳化硅表面粗糙度值Ra变化曲线,如图 6所示(Zygo Newview 5022型轮廓仪Ra测量区域为700×530 μm,下同).因为5 μm金刚石微粉硬度大、粒度大,具有大的冲击作用,研磨过程中会对碳化硅表面造成一定的损伤,因此表面粗糙度值表现出增大的趋势,但快速去除了碳化硅表面残留的线切割痕.在本试验采用的工艺参数条件下,通过多次重复粘贴和研磨碳化硅晶片的过程证明,采用5 μm金刚石微粉研磨碳化硅晶片可以保证试验过程中粘贴工艺带来的被加工面的倾斜误差和残留的线切割波纹在30 min得到去除,获得的表面粗糙度值Ra在140 nm左右.

|

图 6 粗研磨单晶碳化硅表面粗糙度变化 Figure 6 Surface roughness of single crystal SiC wafer varying with rough lapping time |

下面对2 μm金刚石微粉所能达到的极限碳化硅表面粗糙度和最短加工时间进行确定,图 7为单晶碳化硅表面粗糙度变化曲线.由图 7可知,曲线的拐点在t=30 min,Ra=30 nm左右.加工30 min后再继续加工,碳化硅表面粗糙度值基本保持不变,可以认为Ra=30 nm为2 μm金刚石微粉精磨所能达到的极限值,对应的最优加工时间为30 min. 2 μm金刚石微粉研磨碳化硅是为了降低前道工序表面粗糙度值和损伤,由于2 μm金刚石微粉硬度大,同样对碳化硅表面有较大的冲击作用,因此随着研磨加工的进行也会有极限表面粗糙度值和损伤.

|

图 7 精研磨单晶碳化硅表面粗糙度变化 Figure 7 Surface roughness of single crystal SiC wafer varying with fine lapping time |

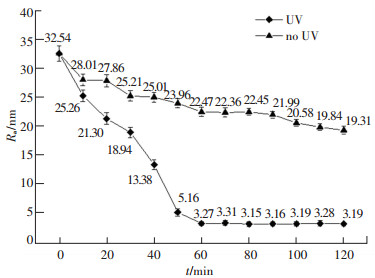

为进一步减小碳化硅晶片表面粗糙度值,采用0.5 μm氧化铝微粉并配以光催化辅助抛光液,借助紫外光催化诱导的方法对单晶碳化硅进行粗抛光,图 8为碳化硅晶片表面粗糙度变化曲线.由图 8可知,在有紫外光照射的条件下,碳化硅表面粗糙度值下降较快,该抛光过程借助光催化诱导氧化碳化硅表面,生成硬度较低的二氧化硅,然后氧化铝微粉去除硬度较低的氧化层.抛光50 min后单晶碳化硅表面就可成为一级表面(Ra<10 nm),抛光60 min后碳化硅表面质量不会继续显著提高而是维持在Ra=3 nm左右,该工序最优的加工时间为60 min.氧化铝磨料的硬度远小于碳化硅,在无光照情况下,因为抛光液中的双氧水含量较小,很难氧化化学惰性非常强的碳化硅,因此碳化硅表面粗糙度值下降得缓慢,该过程近似为传统的机械抛光.

|

图 8 粗抛光单晶碳化硅表面粗糙度变化 Figure 8 Surface roughness of single crystal SiC wafer varying with rough polishing time |

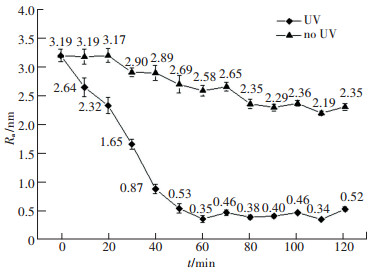

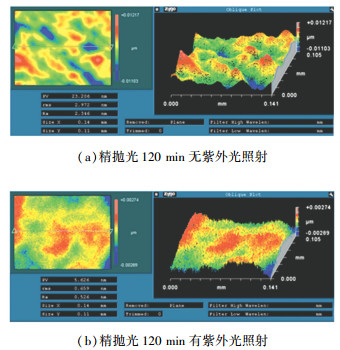

经过粗抛光工序后,采用0.05 μm氧化铝微粉完成精抛光,图 9所示为表面粗糙度的变化.在紫外光照射条件下,抛光50 min后表面粗糙度Ra稳定在0.5 nm左右,最优的加工时间为50 min.无光照情况下,材料去除率小,抛光120 min材料去除率为0.008 μm/h,表面粗糙度Ra>2 nm,需要更长的时间降低碳化硅表面粗糙度. 图 10为Zygo Newview测量的精抛光120 min后碳化硅表面轮廓图,测量区域为141 μm×105 μm,在无紫外光照和有紫外光照的情况下获得的表面粗糙度Ra分别为2.346 nm和0.526 nm.粗抛光和精抛光过程验证了光催化诱导的方法有利于降低碳化硅表面粗糙度,提高抛光效率.

|

图 9 精抛光单晶碳化硅表面粗糙度变化 Figure 9 Surface roughness of single crystal SiC wafer varying with fine polishing time |

|

图 10 精抛光120 min单晶碳化硅表面轮廓 Figure 10 Surface profile of single crystal SiC after 120 min fine polishing |

试验得到优化的组合加工工艺如表 4所示,总加工时间为各个工序加工时间之和,t总为170 min.

| 表 4 单晶碳化硅的加工工艺 Table 4 Proper smoothing process of single crystal SiC |

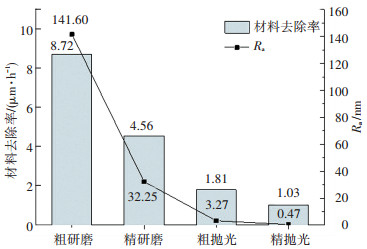

利用表 4的优化工艺进行加工试验,单晶碳化硅晶片表面粗糙度和材料去除率变化如图 11所示.由图 11可知,加工过程中碳化硅表面粗糙度的变化过程与之前相似,验证了试验的可重复性.粗大而锋利的磨粒有利于碳化硅晶片材料的去除,因此随着磨料粒径的减小,碳化硅晶片的材料去除率也减小. 5 μm金刚石微粉研磨碳化硅材料去除率为8.72 μm/h,高于2 μm金刚石微粉研磨时去除率4.56 μm/h;分别用0.5 μm和0.05 μm氧化铝微粉进行光催化辅助化学机械抛光,粗抛光的材料去除率为1.81 μm/h,精抛光的材料去除率为1.03 μm/h,远高于无光照情况下的材料去除率(0.008 μm/h).经过60 min的粗抛光和50 min的精抛光,表面粗糙度由精磨磨后的32.25 nm降到约0.47 nm,实现了单晶碳化硅表面的光整.

|

图 11 优化工艺加工的碳化硅表面粗糙度和材料去除率 Figure 11 Surface roughness and material removal rate of SiC wafer with proposed optimized processing technique |

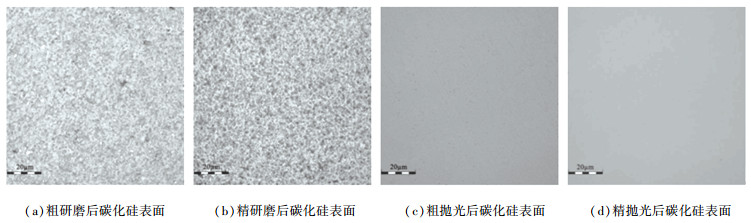

图 12(a)~(d)分别为单晶碳化硅粗研、精研、粗抛和精抛后表面质量的光学显微照片.由图 12(a)可知,采用粒径为5 μm的金刚石微粉粗磨后,碳化硅表面非常粗糙,棱角模糊,呈蜂窝状,均匀散布着大量的麻点状微破碎凹坑,但表面没有明显的沟槽及机械划痕等缺陷.如图 12(b)所示,2 μm金刚石微粉研磨30 min后,依然有大量的粗糙峰存在,但是与粗磨后的碳化硅表面相比,大量体积大的尖峰被去除,粗糙峰变得分散.由图 12(c)可知,0.5 μm氧化铝微粉抛光60 min后碳化硅表面质量得到明显的改善,出现平整的区域,但表面残留稀疏的凹坑和划痕.由图 12(d)可知,采用0.05 μm氧化铝微粉精抛后,碳化硅表面机械研磨痕迹,划痕、凹坑、腐蚀坑被去除,获得了平坦、光滑的碳化硅表面.上述试验结果表明,光催化辅助化学机械抛光单晶碳化硅可以获得纳米级光滑表面.

|

图 12 单晶碳化硅表面形貌变化 Figure 12 Surface morphology of single crystal SiC in different stages |

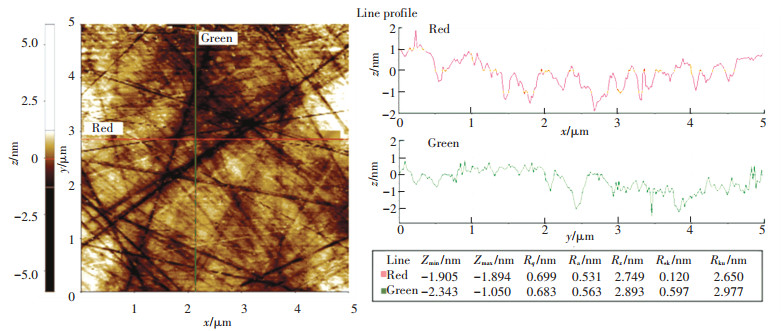

使用XE-200型AFM测量精抛后的碳化硅表面质量.如图 13所示,在5 μm×5 μm测量范围内碳化硅表面平坦且面粗糙度Ra值为0.47 nm.为了测定测量区域碳化硅表面微划痕最大深度,引入两条正交轮廓线,测定的微划痕最大沟深在2 nm左右,最大沟宽在500 nm左右,这与粗抛阶段氧化铝磨料的尺寸(0.5 μm)相一致;轮廓线贯穿粗糙峰最大的表面区域,获得的的线粗糙度值Ra分别为0.531 nm和0.563 nm.

|

图 13 精抛后碳化硅表面AFM形貌 Figure 13 AFM micrograph of SiC after fine polishing |

1) 光催化辅助化学机械抛光液是影响碳化硅表面质量与抛光效率的重要因素,通过紫色有机显色剂褪色的时间选出最优的抛光液配比方案为二氧化钛0.5 g·L-1,六偏磷酸钠0.1 g·L-1,过氧化氢1.5 mol·L-1.

2) 本文在试验初步确定工艺参数的基础上,通过对碳化硅晶片表面粗糙度跟踪检测的方法得到可行高效的机械研磨与光催化辅助化学机械抛光组合工艺为粗研磨(5 μm金刚石)30 min、精研磨(2 μm金刚石)30 min、粗抛光(0.5 μm氧化铝,光催化辅助抛光液)60 min和精抛光(0.05 μm氧化铝,光催化辅助抛光液)50 min.

3) 机械研磨不仅快速研磨掉碳化硅表面的线据切割波纹,而且减小前道工序表面粗糙度值,获得的表面粗糙度Ra为32.25 nm.在光催化辅助化学机械抛光过程中,有紫外光照射抛光效果明显优于无紫外光,且抛光后的碳化硅晶片表面平整、光滑,且无明显划痕、腐蚀坑;AFM检测精抛后碳化硅表面粗糙度Ra约为0.47 nm.

| [1] |

王旭, 张学军, 徐领娣, 等. 固着磨料加工碳化硅反射镜的实验[J]. 光学精密工程, 2009, 17(4): 772. WANG Xu, ZHANG Xuejun, XU Lingdi, et al. Experiment of grinding SiC mirror with fixed abrasive[J]. Optics and Precision Engineering, 2009, 17(4): 772. |

| [2] |

王旭. 使用优化的固着磨料磨盘全口径加工碳化硅反射镜[J]. 光学精密工程, 2012, 20(10): 2123. WANG Xu. Fabrication of SiC mirror in full aperture with optimized fixed abrasive polishing pad[J]. Optics and Precision Engineering, 2012, 20(10): 2123. |

| [3] |

王芳杰, 郭忠达, 阳志强, 等. 单晶碳化硅磁流变抛光工艺实验研究[J]. 科技创新导报, 2010(32): 112. WANG Fangjie, GUO Zhongda, YANG Zhiqiang, et al. Experimental study on magnetorheological polishing technique of single crystal silicon carbide[J]. Science and Technology Innovation Herald, 2010(32): 112. DOI:10.3969/j.issn.1674-098X.2010.32.094 |

| [4] |

DENG Hui.YAMAMURA K.. Atomic-scale flattening mechanism of 4H-SiC (0001) in plasma assisted polishing[J]. CIRP Annals-Manufacturing Technology, 2013, 62(1): 575. DOI:10.1016/j.cirp.201=3.03.028 |

| [5] |

DENG Hui, ENDO K, YAMAMURA K.Damage-free and atomically-flat finishing of single crystal SiC by combination of oxidation and soft abrasive polishing[C]//Procedia CIRP.Nottingham: Elsevier B.V., 2014: 203.DOI: 10.1016/j.procir.2014.04.035

|

| [6] |

CHEN Xiufang, XU Xiangang, HU Xiaobo, et al. Anisotropy of chemical mechanical polishing in silicon carbide substrates[J]. Materials Science and Engineering B, 2007, 142(1): 28. DOI:10.1016/j.mseb.2007.06.015 |

| [7] |

LAGUDU U R K, ISONO S, KRISHNAN S, et al. Role of ionic strength in chemical mechanical polishing of silicon carbide using silica slurries[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2014, 445: 119. DOI:10.1016/j.colsurfa.2014.01.038 |

| [8] |

SHI Xiaolei, PAN Guoshun, ZHOU Yan, et al. Characterization of colloidal silica abrasives with different sizes and their chemical-mechanical polishing performance on 4H-SiC (0001)[J]. Apply Surface Science, 2014, 307: 414. DOI:10.1016/j.apsusc.2014.04.048 |

| [9] |

ZHOU Ling. Chemomechanical polishing of silicon carbide[J]. Journal of The Electrochemical Society, 1997, 144(6): L161. DOI:10.1149/1.1837711 |

| [10] |

FU Xiaoan, ZORMAN C A, MEHREGANY M. Chemical mechanical polishing of cubic silicon carbide films grown on Si (100) wafers[J]. Journal of The Electrochemical Society, 2002, 149(12): 643. DOI:10.1149/1.1517285 |

| [11] |

YUAN Zewei, HE Yan, SUN Xingwei, et al. UV-TiO2 photocatalysis-assisted chemical mechanical polishing 4H-SiC wafer[J]. Materials&Manufacturing Processes, 2017, 33(11): 1214. DOI:10.1080/10426914.2017.1364855 |

| [12] |

孙晓君, 蔡伟民, 井立强, 等. 二氧化钛半导体光催化技术研究进展[J]. 哈尔滨工业大学学报, 2001, 33(4): 534. SUN Xiaojun, CAI Weimin, JING Liqiang, et al. Titanium dioxide photacatalystic technique at home and abroad[J]. Journal of Harbin Institute of Technology, 2001, 33(4): 534. DOI:10.3321/j.issn:0367-6234.2001.04.028 |

| [13] |

宋孝宗, 高贵, 周有欣, 等. TiO2纳米颗粒在单晶硅表面的吸附[J]. 光学精密工程, 2016, 24(7): 1694. SONG Xiaozong, GAO Gui, ZHOU Youxin, et al. Adsorption of TiO2 nanoparticles on monocrystalline silicon surface[J]. Optics and Precision Engineering, 2016, 24(7): 1694. |

| [14] |

MURAKAMI N, KAWAKAMI S, TSUBOTA T, et al. Dependence of photocatalytic activity on particle size of a shape-controlled anatase titanium (Ⅳ) oxide nanocrystal[J]. Journal of Molecular Catalysis A:Chemical, 2012, 358: 106. DOI:10.1016/j.molcata.2012.03.003 |

| [15] |

ALALM M G, TAWFIK A, OOKAWARA S. Comparison of solar TiO2 photocatalysis and solar photo-Fenton for treatment of pesticides industry waste water:operational conditions, kinetics, and costs[J]. Journal of Water Process Engineering, 2015, 8: 55. DOI:10.1016/j.jwpe.2015.09.007 |

2019, Vol. 51

2019, Vol. 51