激光熔覆Cr3C2/Ni基复合涂层具有高硬度、高耐磨性、良好的抗腐蚀性和耐高温等优点,在航空航天、汽车制造、石油开采、机械制造及维修等领域有着广阔的应用前景[1-4].

通常激光熔覆层需要后续的机械加工才能使其具备较高的精度与表面质量, 从而满足使用性能的要求.然而,Cr3C2/Ni基复合涂层是由可加工性存在差异的硬质颗粒Cr3C2与Ni基合金所组成的复合材料,其硬质颗粒的硬度、类型、体积分数、形状和尺寸大小对复合材料磨削表面质量有显著的影响,这对如何保证熔覆层经磨削加工后获得高完整性的加工表面提出了很大的挑战[5-7].另一方面, 如何控制在磨削过程中由于机械变形和热变形产生的裂纹及加工缺陷的形成也是磨削复合涂层的一大难题[7-8].因此有必要通过对激光熔覆Cr3C2/Ni基复合涂层进行磨削实验,研究复合涂层磨削表面特征和表面缺陷形成机理,为激光熔覆技术的进一步推广应用提供理论依据.

目前,关于激光熔覆涂层磨削加工的研究很少,林允森等[9]采用电解磨削的方法,优化了电解磨削工艺参数,提高了磨削加工的效率.本课题组喻泽文[10]采用氧化铝砂轮磨削WC/Fe基熔覆层,发现WC/Fe基涂层磨削以后WC颗粒会破碎,而且WC颗粒上会产生磨削裂纹并扩展至Fe合金基体上.

基于上述研究背景,本文采用CBN砂轮磨削激光熔覆Cr3C2/Ni基复合涂层,研究其磨削特征及磨削表面缺陷的形成机理.

1 试验材料与方法采用粒度为46~109 μm的Ni基自熔性粉末和不同粒度和质量分数的Cr3C2颗粒的混合粉末制备激光熔覆Cr3C2/Ni基复合涂层. Ni基自熔性粉末的化学成分如表 1.采用AXL-600AW型脉冲激光器,工艺参数为电流150 A,扫描速度200 mm/min,频率30 Hz,搭接率60 %,氩气流速10 L/min,粉末预置层厚度为0.8 mm,试样块的基体是45钢. 图 1为制备的激光熔覆层试样.

|

图 1 激光熔覆层试样 Figure 1 Laser cladding sample |

| 表 1 Ni基粉末的化学成分 Table 1 Chemical composition of Ni based alloy |

在超精密成形平面磨床MSG-250上进行磨削实验,砂轮为郑州三磨研究所生产的120 #树脂结合剂CBN砂轮,磨料层厚度5 mm,直径200 mm,内孔直径31.75 mm,厚度13 mm,浓度100 %.用线切割机将磨削试样块尺寸切割为15 mm ×10 mm ×10 mm,用特制夹具将磨削试样夹紧,然后将夹具固定在磨床的磁力吸盘上进行磨削实验.进行磨削实验前,分别采用碳化硅滚轮及碳化硅油石对砂轮进行整形和修锐.而且每组实验前对砂轮进行修锐,油石的径向进给量为1 000 μm,以保证砂轮的锋利性.磨削实验工艺参数:工件速度vw=0.15 m/s,砂轮线速度vs分别选择38、46、54 m/s,磨削深度ap分别选择5、10、15、20 μm,磨削方式为干磨.

使用Mahr XR20粗糙度仪测量涂层磨削表面粗糙度Ra,在垂直于磨削方向上取不同的位置测量3次,计算其平均值.磨削后的试样用超声波清洗后,在Phenom proX内置能谱仪台式扫描电子显微镜下观察磨削后的表面形貌.

2 试验结果与分析 2.1 磨削参数对涂层表面特征的影响选用Cr3C2(粒度46~109 μm)质量分数为20%的Cr3C2/Ni基复合涂层,在不同砂轮线速度和切深下进行磨削实验.研究不同磨削参数对熔覆层磨削表面的粗糙度及磨削形貌的影响.

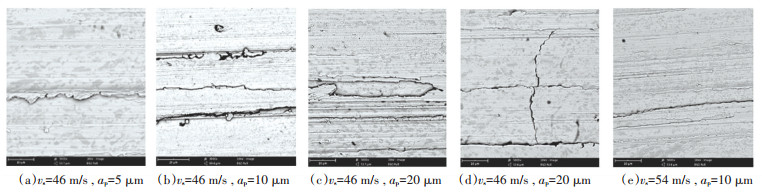

图 2是不同磨削参数下磨削后的涂层的表面形貌.从图 2(a)可以看出,切深为5 μm时,涂层磨削表面会出现涂覆堆积现象;当切深10 μm时,磨削表面会出现相对较深的犁沟和平行于磨削方向的裂纹,以及一些小块的崩碎,如图 2(b); 当切深进一步增大到20 μm时,涂层磨削表面的沟痕更深,而且磨削表面会出现较大块的崩碎现象和交错裂纹,如图中(c)、(d); 图 2(b)、(e)切深均为10 μm,砂轮线速度分别为46、54 m/s的涂层磨削表面形貌,可以看出,两者的表面均会出现犁沟,但砂轮线速度越高磨削表面犁沟越浅,表面平整度越高.

|

图 2 不同磨削参数下的涂层表面形貌 Figure 2 Surface topography of ground coatings under different grinding parameters |

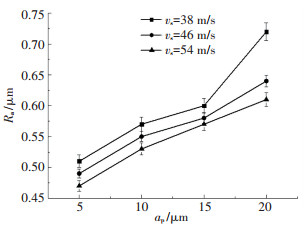

不同磨削参数下涂层磨削表面的粗糙度如图 3所示.由图 3可以看出,粗糙度随着切深的增大而上升,随着砂轮线速度的提高而下降,此变化规律与图 2中涂层的表面形貌变化相对应.当砂轮线速度一定时,由于切深越大, 单颗磨粒未变形切削厚度变大,磨粒对工件的挤压切削作用更明显,涂层表面缺陷增多,所以表面粗糙度Ra增加.相同切深条件下,砂轮线速度增加时,单颗磨粒的切除量减小,磨粒对工件的挤压切削作用减弱,表面质量提高,粗糙度值下降[9].

|

图 3 磨削参数对磨削表面粗糙度的影响 Figure 3 Effect of grinding parameters on ground surface roughness |

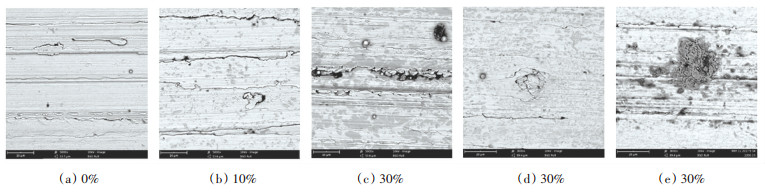

相同的磨削参数(线速度46 m/s、切深10 μm)下,对不同Cr3C2质量分数(粒度为46~109 μm)的Cr3C2/Ni基复合涂层进行磨削实验.

图 4(a)~(e)和图 2(b)是不同Cr3C2质量分数涂层的磨削表面形貌.从图 4(a)可以看出,不含Cr3C2的涂层经磨削加工后的表面犁沟较深,同时Ni合金基体有明显的堆积;当涂层的Cr3C2质量分数为10 %时,涂层表面的犁沟较浅;当Cr3C2质量分数为20%时,如图 2(b)所示,磨削表面除了犁沟外,还有平行于磨削方向的裂纹,以及一些小块的崩碎;Cr3C2质量分数增加到30 %时,涂层表面会有较大的凹坑,以及破碎的Cr3C2被压入工件表面和一些小凹坑,如图 4(d)、(e)所示.

|

图 4 不同Cr3C2质量分数的涂层磨削表面形貌 Figure 4 Grinding surface morphology of coatings with different Cr3C2 mass fractions |

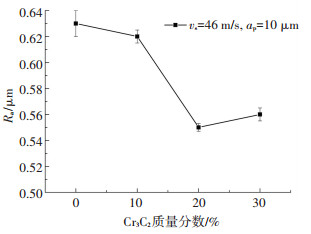

由图 5可以看出,Cr3C2质量分数<20 %时,随着Cr3C2质量分数的增加,涂层磨削表面Ra的值有所下降; 当Cr3C2质量分数从20 %增加到30 %时,Ra反而略微增大.这是因为不含Cr3C2陶瓷颗粒的涂层硬度较低,塑性较高,使得犁沟两侧产生的隆起较高,所以Ra值较大.随着涂层Cr3C2质量分数的增加,磨削表面这些犁沟和堆积现象减弱,表面比较平整,Ra值减小;当涂层中Cr3C2质量分数为30 %时,涂层磨削后表面出现裂纹而形成沟槽以及凹坑,使得Ra值略微上升.

|

图 5 不同质量分数的Cr3C2对磨削表面粗糙度的影响 Figure 5 Effect of different Cr3C2 mass fractions on grinding surface roughness |

采用上述相同的磨削参数(线速度46 m/s、切深10 μm),研究不同粒度的Cr3C2(质量分数20 %)对熔覆层磨削表面粗糙度及磨削表面形貌的影响.

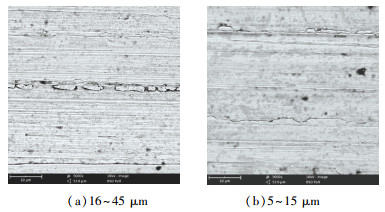

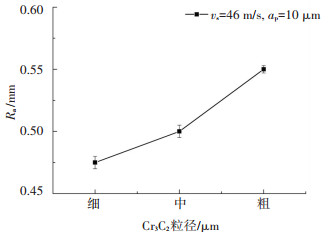

从图 2(b)可看出,Cr3C2粒径为46~109 μm时,涂层磨削表面的犁沟较深;当Cr3C2为16~45 μm时,如图 6(a)所示,磨削表面的犁沟较浅但基体出现崩碎现象;而Cr3C2粒径为5~15 μm时,涂层磨削表面的犁沟浅而且Ni合金基体中只有少量的小块崩碎现象.这是因为相同质量分数Cr3C2的Cr3C2/Ni基复合涂层,Cr3C2的粒径越小,涂层中所含的Cr3C2颗粒就越多,Cr3C2颗粒对Ni合金基体的弥散强化作用越大,涂层的硬度高而且比较均匀[11].由图 7中可以看出,涂层磨削表面的粗糙度Ra值随着Cr3C2粒径的减小而减小,可见粗糙度Ra的变化与涂层表面形貌的变化规律相一致.

|

图 6 不同Cr3C2粒度的涂层磨削表面形貌 Figure 6 Ground surface morphology of coatings with different Cr3C2 particle sizes |

|

细—粒径5~15 μm; 中—粒径16~45 μm; 粗—粒径46~109 μm 图 7 不同粒度Cr3C2对磨削表面粗糙度的影响 Figure 7 Ground surface roughness with different Cr3C2 particle sizes |

图 7中,“细”表示Cr3C2的粒径范围为5~15 μm,“中”表示Cr3C2的粒径范围为16~45 μm,“粗”表示Cr3C2的粒径范围为46~109 μm.

2.4 Cr3C2/Ni基复合涂层磨削表面缺陷形成机理通过观察涂层磨削表面形貌发现,Cr3C2/Ni基复合涂层磨削表面产生的缺陷主要有产生于Ni合金基体中形成的堆积、犁沟、局部崩碎、裂纹,以及破碎的Cr3C2颗粒和由于破碎的Cr3C2脱落、被压碎的Cr3C2颗粒产生的表面凹坑等.

从上述涂层表面形貌的分析可知,Ni合金基体中形成的堆积是在磨削深度较小的条件下形成的.当切深为5 μm时,由于切深较小,磨粒的作用更大地表现为划擦,耕犁深度较浅,切削作用较弱,磨削过程中磨粒在耕犁作用下将向两侧隆起的Ni合金基体推平,形成涂覆堆积.当涂层中Cr3C2含量较低,磨削深度中等时,在基体中易产生较深的犁沟.当涂层中含有较多粗粒度的Cr3C2并且采用较大的磨削深度时,就会在Ni合金基体中形成裂纹、崩碎和凹坑.这是因为切深继续增加,磨粒与工件间的挤压增加,切削力增大,又由于含有较多粗粒度的Cr3C2的涂层脆性大,Cr3C2与基体的结合力较弱,因此磨削过程中容易促使涂层微裂纹的扩展而形成裂纹,另一方面,由于复合涂层的脆性较大,材料的去除方式以脆性方式为主,所以会产生崩碎现象[11-14].

从图 2(b)、(d)可以看出,涂层磨削表面的裂纹有两种形式,一种是平行于磨削方向的裂纹,一种是交错裂纹,这些裂纹在涂层磨削前并不存在.这两种裂纹主要存在于Cr3C2的粒度为46~109 μm且Cr3C2质量分数>20 %的涂层中.原因是激光熔覆过程由于Ni基合金粉末和Cr3C2颗粒存在线胀系数等性质的差异,使得熔覆层在冷却过程中产生较大的应力,磨削时由于磨削力的叠加作用,导致裂纹的产生[8]. Cr3C2质量分数较高时,涂层硬度高、脆性大,磨削力大.当切削深度达到10 μm时,容易产生平行于磨削方向的裂纹,而当切深为20 μm时,涂层会出现如图 2(d)所示的交错裂纹, 并没有出现如图 2(b)的平行裂纹.切深为20 μm时,在磨削初始时期可能会出现平行裂纹,但由于材料去除量较大,材料以较大块崩碎方式去除,最终成为图 2(c)所示深度较深的崩碎现象.交错裂纹的形成可能是磨削过程中的磨削热使磨削表面产生微裂纹或者磨料在磨削表面刮出微裂纹,后续的循环应力促使裂纹进一步扩展而产生的[12].

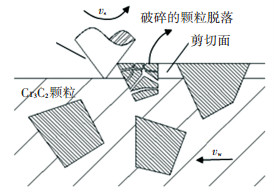

由图 4(d)和(e)可以看到,涂层磨削表面破碎的Cr3C2颗粒和破碎的Cr3C2又被压入工件表面,并有因破碎Cr3C2脱落而形成的凹坑.这种缺陷主要存在于大粒度且Cr3C2质量分数为30 %的涂层磨削形貌中.由图 8可知,当磨粒从Ni合金基体切到Cr3C2颗粒上时,由于Cr3C2的硬度远高于Ni合金基体,作用力会急剧增加,所以Cr3C2颗粒在磨粒切入方向的截面是受到反复冲击最严重的地方. Cr3C2在磨粒切入方向的界面发生破碎,在砂轮磨粒的作用下,破碎的Cr3C2朝磨削方向运动而脱落,一部分称为磨屑,另一部分则被压入磨削加工表面,移动过后的地方会形成小凹坑[12, 15].

|

图 8 Cr3C2颗粒破碎脱落机制 Figure 8 Cr3C2 particle shedding mechanism |

(1) 在以较小的切深磨削较低质量分数Cr3C2的Cr3C2/Ni基复合涂层时,在Ni合金基体中较容易形成堆积,随着切深的增加,Ni合金基体中的犁沟加深,局部出现崩碎.

(2) 随着切深的增加或涂层中Cr3C2质量分数高于20 %时,Ni合金基体将出现裂纹.当涂层中Cr3C2质量分数达到30 %时,不仅基体中有较大的裂纹,而且磨削表面出现较多的凹坑.减小Cr3C2的粒径和提高砂轮的线速度可以减少涂层磨削缺陷的产生.

(3) Cr3C2/Ni基复合涂层磨削表面粗糙度Ra随着切深的增加而增加,随着砂轮转速的提高而降低;Ra随着熔覆层中Cr3C2粒径的增大而增大,随着Cr3C2质量分数的增加而减少,但Cr3C2质量分数超过20 %时,涂层的粗糙度Ra反而略有上升.

| [1] |

李嘉宁. 激光熔覆技术及应用[M]. 北京: 化学工业出版社, 2016: 9. LI Jianing. Laser cladding technology and application[M]. Beijing: Chemical Industry Press, 2016: 9. |

| [2] |

林成虎.激光熔覆碳化铬一镍基复合涂层的制备与摩擦学研究[D].延边: 延边大学, 2013 LIN Chenghu.Study on the process and tribology of chromium carbide reinforced Ni-base composite coatings fabricated by laser cladding[D].Yanbian: Yanbian University, 2013 |

| [3] |

WANG Chenlei, GAO Yuan, WANG Rong, et al. Microstructure of laser-clad Ni60 cladding layers added with different amounts of rare-earth oxides on 6063 Al alloys[J]. Journal of Alloys and Compounds, 2018, 740: 1099. DOI:10.1016/j.jallcom.2018.01.061 |

| [4] |

VERDI D, GARRIDO M A, POZA P, et al. Cr3C2incorporation into an Inconel 625 laser cladded coating:Effects on matrix microstructure, mechanical properties and local scratch resistance[J]. Materials and Design, 2015, 67(4): 20. |

| [5] |

ZANG Chuncheng, WANG Yanzhong, ZHANG Yidu, et al. Microstructure and wear-resistant properties of NiCr-Cr3C2coating with Ni45 transition layer produced by laser cladding[J]. Rare Metals, 2015, 34(7): 491. DOI:10.1007/s12598-015-0492-7 |

| [6] |

俞佳, 罗来马, 郦剑, 等. 激光熔覆Cr3C2/Ni涂层的组织特征[J]. 功能材料, 2009, 40: 899. YU Jia, LUO Laima, LI Jian, et al. Microstructure of laser cladding Cr3C2/Ni coating[J]. Functional Materials, 2009, 40: 899. |

| [7] |

曹根, 张凤林, 刘鹏, 等. Al/SiC复合材料磨削加工研究进展(上)[J]. 超硬材料工程, 2013, 25(6): 11. CAO Gen, ZHANG Fenglin, LIU Peng, et al. Research progress in grinding of Al/SiC composites (Part 1)[J]. Superhard Materials Engineering, 2013, 25(6): 11. DOI:10.3969/j.issn.1673-1433.2013.06.005 |

| [8] |

周晓玉.超细晶粒硬质合金磨削实验研究[D].长沙: 湖南大学, 2013 ZHOU Xiaoyu.The experimental research on grinding of ultra-fine grain cemented carbide[D].changsha: Hunan University, 2013 |

| [9] |

林允森, 董世运, 田欣利, 等. 激光熔覆硬韧材料齿面的电解磨削[J]. 中国表面工程, 2009, 22(2): 53. LIN Yunsen, DONG Shiyun, TIAN Xinli, et al. Electrolytic grinding of tooth surface of laser cladding hard and tough material[J]. Chinese Surface Engineering, 2009, 22(2): 53. |

| [10] |

喻泽文.WC/Fe激光熔覆涂层的制备及磨削加工性研究[D].厦门: 华侨大学, 2016 YU Zewen.Study on WC/Fe composite coating by laser cladding and its grinding machinability[D].Xiamen: Huaqiao University, 2016 |

| [11] |

KAR S, BANDYOPADHYAYA P P, PAUL S, et al. High speed and precision grinding of plasma sprayed oxide ceramic coatings[J]. Ceramics International, 2017, 43(17): 15316. DOI:10.1016/j.ceramint.2017.08.071 |

| [12] |

盛晓敏. 超高速磨削技术[M]. 北京: 机械工业出版社, 2010: 154. SHENG Xiaomin. Super-high-speed grinding technology[M]. Beijing: Machinery Industry Press, 2010: 174. |

| [13] |

ILL A D, PAOLETTI A. A comparison between conventional abrasives in grinding of SiC-aluminum composities[J]. International Journal of Machine Tools and Manufacture, 2000, 40(2): 173. DOI:10.1016/S0890-6955(99)00061-9 |

| [14] |

DING Wenfeng, ZHAO Biao, XU Jiuhua, et al. Grinding behavior and surface appearance of (TiCp+TiBw)/Ti-6Al-4V titanium matrix composite[J]. Chinese Journal of Aeronautics, 2014, 27(5): 1334. DOI:10.1016/j.cja.2014.08.006 |

| [15] |

于晓玲.高体积分数SiCp/Al复合材料精密磨削机理及表面评价研究[D].沈阳: 沈阳工业大学, 2012 YU Xiaoling.Research on precision grinding mechanism and surface evalution of SiC/Al composites with high volume fraction[D].Shenyang: Shenyang University of Technology, 2012 |

2019, Vol. 51

2019, Vol. 51