2. 北京科技大学 土木与资源工程学院,北京 100083;

3. 中国核电工程有限公司,北京 100840

2. School of Civil & Resource Engineering, University of Science and Technology Beijing, Beijing 100083, China;

3. China Nuclear Power Engineering Co., Ltd., Beijing 100840, China

煤层瓦斯抽采可以有效地遏制煤与瓦斯突出事故的发生.干式钻进过程中,钻屑颗粒在压风作用下高速喷出,容易造成钻场粉尘污染[1-3].相关数据表明,钻孔下风侧粉尘质量浓度高达数百mg/m3,且细颗粒粉尘占比较大,严重威胁着井下工人身体健康及煤矿安全生产[4-6].针对干式钻孔粉尘污染难题,国内外专家学者进行了大量理论和实践研究,主要是对干式钻孔粉尘产生机理及运移规律进行分析,并研发了一系列粉尘控制技术与装置[7-9],但由于研究不够系统和深入,应用效果表现不够理想,难以实现大范围推广使用.

为此,本文考虑通过优化煤层干式钻孔工艺参数,获取粉尘质量浓度最低的参数配置,达到从源头上减轻粉尘污染的目的.研究成果对于改善煤层干式钻孔作业环境,丰富煤矿粉尘控制基础理论具有重大的现实意义.

1 粉尘质量浓度现场实测 1.1 工程概况某高瓦斯煤矿某煤层胶带运输顺槽断面呈矩形,净宽5.5 m,净高3.4 m.胶带运输顺槽采取压入式通风,配置FBD No.7.1型局部通风机及直径800 mm风筒,断面平均风速约0.5 m/s.现场测定期间顺槽停止掘进,采用ZDY-4000S型煤矿用全液压坑道钻机和肋骨钻杆施工垂直预抽钻孔,风力方式排渣.

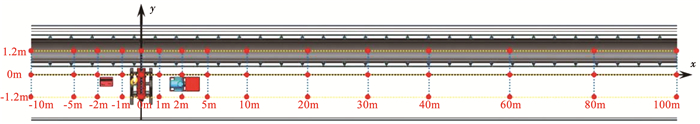

1.2 测点布置根据GBZ/T 192-2007《工作场所空气中粉尘测定》及类似文献中的采样方法,分别沿人行道中央、巷道中央及机道中央呼吸带高度各布置15个测点,采用滤膜称重法进行粉尘质量浓度测定.每个测点至少进行3次样本采集.采样点布置如图 1所示.

|

图 1 粉尘质量浓度现场测点布置 Fig. 1 Field measurement point disposition of dust concentration |

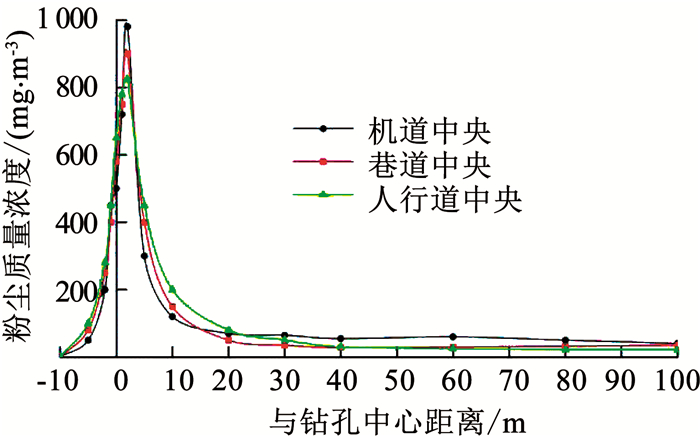

在实验室烘干、称重粉尘样本,并进行数据整理、分析,得出总尘及呼尘质量浓度沿程分布分别如图 2、3所示.从图 2、3中可以看出:

|

图 2 现场实测总尘质量浓度沿程分布 Fig. 2 On-way distribution of total dust concentration at field measurement |

|

图 3 现场实测呼尘质量浓度沿程分布 Fig. 3 On-way distribution of respirable dust concentration at field measurement |

1) 总尘及呼尘质量浓度沿程先急剧上升至一个最大值,后快速下降,再逐步缓慢降低;整体来说,机道中央粉尘质量浓度最高、巷道中央次之、人行道中央粉尘质量浓度最低;

2) 粉尘质量浓度最大值均出现在钻孔下风向2 m附近,其中总尘最大值基本保持在825~980 mg/m3;呼尘最大值基本保持在250~350 mg/m3;钻孔下风向20 m后,总尘及呼尘质量浓度分别保持在22~65 mg/m3和12~45 mg/m3范围内.

2 几何模型的建立及求解 2.1 几何模型建立及网格划分根据现场空间布置情况及钻孔工艺参数设计,对煤层干式钻孔粉尘分布三维几何模型做出如下简化及假设.

1) 胶带运输顺槽内胶带输送机、钻机、风水管路、电缆等按照标准几何体进行适当简化,临时存放物品不予考虑,忽略人员随机走动对风流流场及粉尘运动的影响.

2) 钻进系统内空气可压缩,密度随温度和压力变化;围岩散热、空气压缩、设备运转及人员放热等过程与空气间发生的热量交换忽略不计.

3) 钻机、钻杆、钻头等钻孔部件旋转过程在模型中重点体现;默认钻孔施工期间综掘机、胶带输送机等综掘设备停止运行,仅考虑钻孔设备产尘情况.

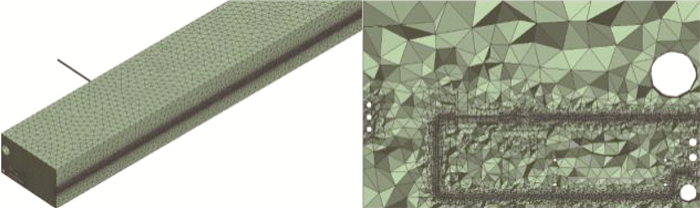

基于上述简化及假设,运用SolidWorks建立110.0 m×5.5 m×3.4 m的胶带运输顺槽三维几何模型如图 4所示.模型中胶带输送机尺寸为110.0 m×1.8 m×1.2 m,风筒直径0.8 m,供水管、排水管、压风管直径0.15 m,瓦斯抽放管直径0.315 m.钻孔中心距模型入口10 m,直径113 mm,孔深5 m.运用mesh软件分块对模型进行网格划分如图 5所示.通过对网格单元畸变度和正交程度质量进行检查,生成网格质量良好,满足本次模拟精度对于网格质量的要求.

|

图 4 煤层干式钻孔粉尘分布三维几何模型 Fig. 4 3D geometric model of dust distribution during dry drilling in coal seam |

|

图 5 模型网格划分 Fig. 5 Grids division in the model |

根据现场实际情况,对Fluent软件中有关边界条件及解算参数进行详细设定,计算得出煤层干式钻孔粉尘质量浓度分布规律.运用CFD-Post及Origin等软件对模拟结果进行处理、分析,确定出粉尘质量浓度较低的钻孔工艺参数配置.

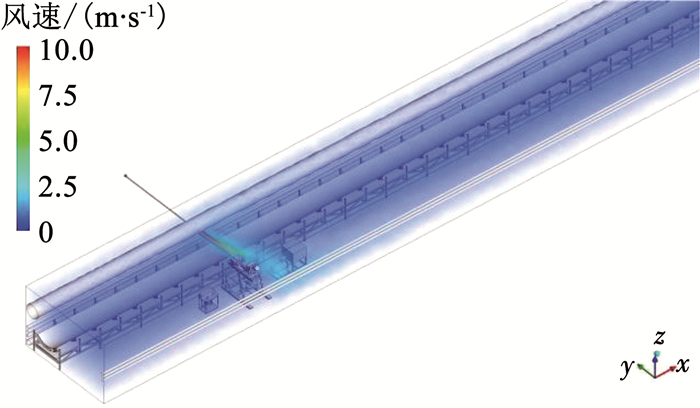

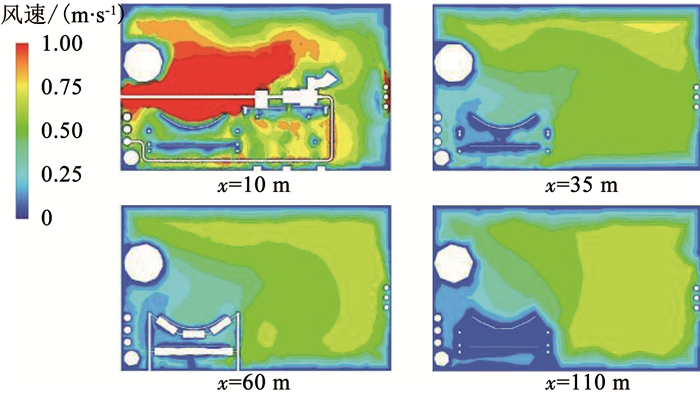

3 数值模拟结果及分析 3.1 风流流场分布特征对干式钻孔过程中胶带运输顺槽风流流场分布进行数值模拟,得出钻场空间流线分布及风速体绘制分别如图 6、7所示,不同断面风速等值线云图如图 8所示.从图 6~8中可以看出:

|

图 6 钻场空间流线分布 Fig. 6 Streamlines distribution in drill site |

|

图 7 钻场空间风速体绘制 Fig. 7 Volume rendering of wind velocity in drill site |

|

图 8 不同断面风速等值线云图 Fig. 8 Contours of wind velocity at different sections |

1) 压风自钻孔环状狭缝喷出后,风速沿程急剧衰减.在孔口至巷道后壁约5.5 m范围内,风速由38.5 m/s迅速衰减至2 m/s.狭缝射流呈锥体分布,锥角约15°.在顺槽风流作用下,锥体射流略微向钻场下风向偏移.

2) 在钻孔中心断面,狭缝射流与顺槽风流相互冲击、掺混并整合,风流流场极为紊乱.流场发展过程中,钻场内风速极差值快速减小,流场分布逐渐均匀化并趋于稳定,风速最终保持在0.5 m/s左右.

3.2 钻屑颗粒运动规律为研究煤层干式钻孔钻屑颗粒运动规律,在离散相模型中进行尘源设置,利用颗粒追踪面板跟踪2 740个钻屑颗粒的运动轨迹如图 9所示,钻屑颗粒粒径满足R-R分布,粒径范围1 μm~3 mm.

|

图 9 钻屑颗粒运动轨迹 Fig. 9 Movement tracks of drilling cuttings |

从图 9中可以看出,钻屑颗粒自孔口喷出后,大颗粒就地沉降,小颗粒则悬浮在空气中并随风流继续扩散.当颗粒与钻场壁面或设备表面相遇时,颗粒自动终止其运动轨迹.粒径大于75 μm的颗粒在孔口上下风向10 m范围内基本全部沉降,而小于75 μm的颗粒则可以随风扩散至更远处.尘源处产生的2 740个钻屑颗粒中,有2 712个被顺槽壁面或设备表面所捕捉,剩余28个颗粒则随风流扩散至几何模型外.

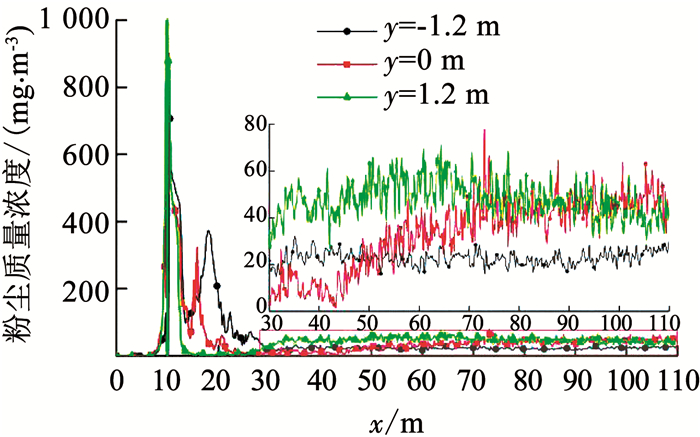

3.3 粉尘质量浓度分布规律在钻场风流流场分布模拟结果的基础上,开启离散相模型并进行粉尘源项设置,模拟得出钻场粉尘质量浓度空间分布规律.如图 10所示为钻场空间粉尘质量浓度体绘制效果,图 11为人行道中央、巷道中央、机道中央呼吸带高度(z=1.5 m)粉尘质量浓度沿程分布,图 12为人行道中央断面不同高度粉尘质量浓度沿程分布.从图 10~12中可以看出:

|

图 10 钻场空间粉尘质量浓度体绘制 Fig. 10 Volume rendering of dust concentration in drill site |

|

图 11 不同宽度粉尘浓度沿程分布 Fig. 11 On-way distribution of dust concentration at different widths |

|

图 12 不同高度粉尘浓度沿程分布 Fig. 12 On-way distribution of dust concentration at different heights |

1) 粉尘质量浓度沿程先迅速上升至一个最大值,后急剧降低至一个较小值,再逐步缓慢降低.人行道及巷道中央粉尘质量浓度在最大值出现后还会出现一个极大值,主要原因是狭缝射流在巷道后壁的阻碍下,会携带大量钻屑颗粒折返至人行道及巷道中央,导致粉尘质量浓度随之增大.粉尘质量浓度最大值主要集中在钻孔下风向1~2 m处,基本保持在235~1 000 mg/m3;钻孔下风向20 m后,粉尘质量浓度基本保持在60 mg/m3以内.

2) 在水平方向上,机道中央粉尘质量浓度整体最高、巷道中央次之、人行道中央粉尘质量浓度最低.究其原因,主要是由于机道相较于人行道更靠近钻孔出口,离尘源更近,粉尘质量浓度更高.而巷道中央粉尘质量浓度在前半程有逐渐增加的趋势,主要是由于钻孔高速排出的钻屑在前期未能充分扩散,覆盖范围不均匀所致.

3) 在竖直方向上,粉尘质量浓度呈现出中间高、上下两侧低的分布规律,即以z=2.25 m断面为中心向上下两侧逐步降低.当z=0.75~2.25 m时,粉尘质量浓度随高度增加而增大;当z=2.25~3.00 m时,粉尘质量浓度随高度增加而减小.造成这种现象的原因主要是由于钻机主机的阻碍作用,携带钻屑的高速射流方向发生向上偏移.

3.4 粉尘影响因素及分析本文通过系统地分析煤层干式钻孔的实际特点,参考丁旭东[10]、蒋仲安等[11-12]对钻孔粉尘主要影响因素的分析结果,选取了钻场风速、钻杆转速、供气压力、钻杆型式及钻孔类型等5个较为主要的工艺参数进行模拟,并对每个因素确定一个较为合理的工况范围.模拟过程中只调节用于对比的因素,其他参数保持不变,结果分析中选择人行道中央呼吸带高度粉尘质量浓度沿程分布作为代表进行对比.

3.4.1 钻场风速较大的风速有利于粉尘颗粒的排出,但同时又会将沉降粉尘重新扬起.为确定煤层干式钻孔钻场最佳排尘风速,分别对钻场风速0.25、0.50、0.75、1.00 m/s时粉尘分布进行模拟,得出不同风速条件下粉尘质量浓度沿程分布如图 13所示.

|

图 13 不同钻场风速条件下粉尘浓度沿程分布 Fig. 13 On-way distribution of dust concentration at different wind velocities in drill site |

从图 13中可以看出, 当风速为0.25~0.50 m/s时,风流的排尘效应处于主导地位,此时风速越大,钻场内粉尘质量浓度越低;当风速为0.50~1.00 m/s时,风流的扬尘效应处于主导地位,此时风速越大,钻场内粉尘质量浓度越高.当风速为0.50 m/s时,钻场内粉尘质量浓度整体最低,风流达到最佳排尘效果.实际工程应用中,在满足相关通风规程前提下,尽量保持巷道风速在0.50 m/s左右,可取得较好的排尘效果.

3.4.2 钻杆转速钻杆旋转一方面能携带钻屑颗粒排出钻孔,另一方面也会增强钻屑间相互碰撞,不利于钻屑颗粒的排出.在wall(壁面)边界条件中设置钻杆中心轴坐标和钻杆壁面旋转速度,以考虑模拟过程中钻杆旋转对粉尘运动的影响.分别对钻杆转速1、2、3、4 r/s时煤层干式钻孔粉尘分布进行数值模拟,得出不同钻杆转速条件下粉尘质量浓度沿程分布如图 14所示.

|

图 14 不同钻杆转速条件下粉尘质量浓度沿程分布 Fig. 14 On-way distribution of dust concentration at different drill rod rotation speeds |

从图 14中可以看出:钻杆转速较小,钻杆旋转带动钻屑间相互作用幅度较小,有利于钻屑的顺利排出;随着转速的增大,钻屑间相互冲击、碰撞效应逐渐加强,不利于钻屑的排出,钻场内粉尘质量浓度较低;转速继续增大,单位时间内钻屑产生量相应增大,且钻屑增加效应远远超过钻屑间的相互碰撞效应,排出钻孔的钻屑量增加,钻场内粉尘质量浓度增大.4个转速条件下,转速2 r/s时钻场内粉尘质量浓度整体最低,钻孔下风向20 m后基本保持在20 mg/m3左右.实际工程应用中,在不与钻孔施工方案冲突的前提下,可尽量采用2 r/s的转速进行钻孔施工.

3.4.3 供气压力压风进入钻孔后,压力能转化为排渣动能,以排渣风速的形式体现.排渣风速越大,越容易将钻屑颗粒卷起,但钻屑间相互作用也越强烈,不利于钻屑的排出.为探明供气压力对于煤层干式钻孔粉尘分布的影响,分别对0.5、0.6、0.7、0.8 MPa时粉尘分布进行数值模拟,得出不同供气压力条件下粉尘质量浓度沿程分布如图 15所示.

|

图 15 不同供气压力条件下粉尘浓度沿程分布 Fig. 15 On-way distribution of dust concentration at different air pressures |

从图 15中可以看出,供气压力越大,钻孔环状狭缝中排渣风速也就越大.排渣风速过小,不能有效地将钻屑排出,还容易发生抱钻卡钻现象,钻场粉尘质量浓度较小;速度过大,钻屑在环状狭缝内会发生激烈的冲击、碰撞,导致射流排渣效能降低,钻场内粉尘质量浓度较低.在供气压力为0.8 MPa时,钻场内粉尘质量浓度整体较低.在现场施工过程中,可将供气压力调节到0.8 MPa左右,会取得较好的减尘效果.

3.4.4 钻杆型式不同的钻杆型式其表面形状完全不同,接触过程中对钻屑颗粒挤压、摩擦、推动效果也不同,导致排渣效果区别较大.分别对干式钻孔常用的外平钻杆、肋骨钻杆及三棱钻杆钻孔时钻场粉尘分布进行数值模拟,得出3种钻杆条件下粉尘质量浓度沿程分布如图 16所示.模拟中3种钻杆均搭配四翼金刚石复合片钻头,钻杆及钻头如图 17所示.

|

图 16 不同钻杆型式条件下粉尘浓度沿程分布 Fig. 16 On-way distribution of dust concentration at different drill rod types |

|

图 17 钻杆及钻头型式 Fig. 17 Shapes of drill rods and drill bit |

从图 16中可以看出,肋骨钻杆钻孔时钻场内粉尘质量浓度整体最高、三棱钻杆次之、外平钻杆最低,究其原因主要是肋骨钻杆和三棱钻杆相比外平钻杆排渣效果更好.此外,粉尘质量浓度最大值出现的位置也有所差别,外平钻杆、三棱钻杆及肋骨钻杆分别在钻孔下风向1、4、5 m处达到最大值.现场施工过程中,为防止钻孔过程中发生卡钻、堵孔等情况,建议选择肋骨钻杆或三棱钻杆进行钻孔施工.在外平钻杆能正常钻进前提下,采用外平钻杆施工可取得良好的减尘效果.

3.4.5 钻孔类型不同的钻孔类型,钻孔高度、方位角、倾角各不相同,钻孔狭缝射流与钻场初始流场间相互冲击、掺混、整流效果不同,导致粉尘扩散和沉降过程受到影响.根据煤层瓦斯抽采方案,胶带运输顺槽设计布置斜平行预抽钻孔、垂直预抽钻孔及高位裂隙带钻孔,具体钻孔参数见表 1.

| 表 1 钻孔参数设计 Tab. 1 Design of drill hole parameters |

分别对3种钻孔布置方案建立几何模型并划分网格,通过模拟得出3种钻孔类型条件下粉尘质量浓度沿程分布如图 18所示.

|

图 18 不同钻孔类型条件下粉尘浓度沿程分布 Fig. 18 On-way distribution of dust concentration at different drill hole types |

从图 18中可以看出:在沿程粉尘质量浓度最大值方面,斜平行钻孔明显高于垂直钻孔和高位钻孔;在后半程整体分布上,垂直钻孔要略微高于其他两种钻孔类型.出现这种情况的原因,与钻孔布置水平倾角和方位角紧密相关.如高位裂隙带钻孔,由于孔口向下倾斜,导致孔口排出的钻屑直接撞击地面而沉降,不再继续悬浮于空气中,因此粉尘质量浓度较低.而对于斜平行钻孔,由于钻孔出口方向与风流方向大致保持同向,更有利于钻屑的充分扩散,因此粉尘质量浓度最大值较大.从粉尘控制的角度考虑,瓦斯抽采方案设计时可考虑更多地布置斜平行预抽钻孔.

4 结论1) 狭缝射流自孔口喷出后,整体呈锥体形状分布,风速沿程急剧衰减.大颗粒钻屑喷出孔口后就地沉降,小颗粒则悬浮在空气中并随风流继续扩散.当颗粒与钻场壁面或设备表面相遇时,自动终止其运动轨迹.

2) 粉尘质量浓度沿程先急剧上升至一个最大值,后快速下降,再逐步缓慢降低.水平方向上,机道中央粉尘质量浓度整体最高、巷道中央次之、人行道中央最低.竖直方向上,中间粉尘质量浓度最高,并以z=2.25 m断面为中心向上下两侧逐步降低.

3) 钻场风速、钻杆转速、供气压力、钻杆型式及钻孔类型是影响煤层干式钻孔粉尘分布的5个主要因素.当钻场风速为0.5 m/s、钻杆转速为2 r/s、供气压力为0.8 MPa时,采用外平钻杆钻进斜平行预抽钻孔,可取得良好的减尘效果.

4) 煤层干式钻孔粉尘质量浓度数值模拟结果在分布规律上与现场实测基本吻合,但在具体数值上却有所偏差,造成偏差的主要原因是在几何模型建立、模型参数设定及现场实测过程均会存在误差导致的.

| [1] |

吴代安.煤层干式打钻孔口除尘装置研究与设计[D].淮南: 安徽理工大学, 2010 WU Daian. Research and design on dust collector of drilling dry hole at orifice in coal seam[D]. Huainan: Anhui University of Science and Technology, 2010 http://cdmd.cnki.com.cn/Article/CDMD-10361-1011245864.htm |

| [2] |

程亮, 卢义玉, 葛兆龙, 等. 煤层钻孔孔口气-固引射除尘装置设计与实验研究[J]. 应用基础与工程科学学报, 2015, 23(6): 1109. CHENG Liang, LU Yiyu, GE Zhaolong, et al. Design and experimental study of gas-solid ejecting dust removal apparatus used in coal drilling[J]. Journal of Basic Science and Engineering, 2015, 23(6): 1109. DOI:10.16058/j.issn.1005-0930.2015.06.005 |

| [3] |

李栋, 卢义玉, 王洁, 等. 瓦斯抽放孔射流排水排渣方法与实验研究[J]. 采矿与安全工程学报, 2012, 29(2): 283. LI Dong, LU Yiyu, WANG Jie, et al. Method and experimental study on draining water and cinder by jet in gas drainage hole[J]. Journal of Mining & Safety Engineering, 2012, 29(2): 283. DOI:10.3969/j.issn.1673-3363.2012.02.024 |

| [4] |

王海峰, 李增华, 杨永良, 等. 钻孔风力排渣最小风速及压力损失研究[J]. 煤矿安全, 2005, 36(3): 4. WANG Haifeng, LI Zenghua, YANG Yongliang, et al. Study on lowest wind speed and pressure loss of drilling dust extraction with wind-force for borehole[J]. Safety in Coal Mines, 2005, 36(3): 4. DOI:10.13347/j.cnki.mkaq.2005.03.002 |

| [5] |

杨永良, 李增华, 高文举, 等. 煤层钻孔风力排渣模拟实验研究[J]. 采矿与安全工程学报, 2006, 23(4): 415. YANG Yongliang, LI Zenghua, GAO Wenju, et al. Simulative experiment of pneumatic slag off for bore holes in coal seams[J]. Journal of Mining and Safety Engineering, 2006, 23(4): 415. DOI:10.3969/j.issn.1673-3363.2006.04.009 |

| [6] |

王永龙, 翟新献, 孙玉宁. 刻槽钻杆应用于突出煤层钻进的合理参数研究[J]. 煤炭学报, 2011, 36(2): 304. WANG Yonglong, ZHAI Xinxian, SUN Yuning. Reasonable parameters study on grooved drill pipe used in drilling outburst coal seam[J]. Journal of China Coal Society, 2011, 36(2): 304. DOI:10.13225/j.cnki.jccs.2011.02.017 |

| [7] |

武帅, 杨胜强, 王建波, 等. 高压气流引射喷雾降尘除尘技术应用研究[J]. 煤炭工程, 2012(4): 64. WU Shuai, YANG Shengqiang, WANG Jianbo, et al. Applied study on dust reduction and control technology with high pressure air jet spray[J]. Coal Mine Engineering, 2012(4): 64. DOI:10.3969/j.issn.1671-0959.2012.04.024 |

| [8] |

刘晓蕊, 李宝玉. 新型泡沫除尘系统在井下突出软煤层钻孔中的应用[J]. 煤矿机械, 2010, 31(5): 198. LIU Xiaorui, LI Baoyu. New system of foam dust remove and application when boring hole in outburst soft coat seam[J]. Coal Mine Machinery, 2010, 31(5): 198. DOI:10.13436/j.mkjx.2010.05.073 |

| [9] |

曹化朋.钻孔口高射吸比水力旋转射流吸除尘的研究[D].镇江: 江苏大学, 2010 CAO Huapeng. Study on hydraulic rotation jet dust catcher with high ratio of water jet on drilling site[D]. Zhenjiang: Jiangsu University, 2010 http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1748731 |

| [10] |

丁旭东.干式钻进煤尘在巷道中运移及分布规律的研究[D].淮南: 安徽理工大学, 2012 DING Xudong. Study of migration and distribution of non-circulation drilling coal dust in roadways[D]. Huainan: Anhui University of Science and Technology, 2012 http://cdmd.cnki.com.cn/Article/CDMD-10361-1012421687.htm |

| [11] |

陈举师, 姜兰, 蒋仲安. 边坡钻孔作业中粉尘分布及其影响因素的数值模拟[J]. 工程科学学报, 2015, 37(6): 685. CHEN Jushi, JIANG Lan, JIANG Zhongan. Numerical simulation of dust distribution and influencing factors in slope drilling[J]. Chinese Journal of Engineering, 2015, 37(6): 685. DOI:10.13374/j.issn2095-9389.2015.06.002 |

| [12] |

蒋仲安, 姜兰, 陈举师. 露天矿潜孔打钻粉尘浓度分布规律数值模拟[J]. 深圳大学学报理工版, 2013, 30(3): 313. JIANG Zhongan, JIANG Lan, CHEN Jushi. Numerical simulation of dust concentration distribution regularities of down-the-hole drilling in open-pit mine[J]. Journal of Shenzhen University Science and Engineering, 2013, 30(3): 313. DOI:10.3724/SP.J.1249.2013.03313 |

| [13] |

陈绍杰, 陈举师, 汲银凤, 等. 煤层注水促抽瓦斯及其影响因素的数值模拟[J]. 哈尔滨工业大学学报, 2017, 49(11): 87. CHEN Shaojie, CHEN Jushi, JI Yinfeng, et al. Numerical simulation of coal seam water infusion promoting methane drainage and its influence factors[J]. Journal of Harbin Institute of Technology, 2017, 49(11): 87. DOI:10.11918/j.issn.0367-6234.201703016 |

| [14] |

陈举师, 蒋仲安, 谭聪. 岩巷综掘工作面通风除尘系统的数值模拟[J]. 哈尔滨工业大学学报, 2015, 47(2): 98. CHEN Jushi, JIANG Zhongan, TAN Cong. Numerical simulation of dust removal and ventilation system in the rock comprehensive tunneling face[J]. Journal of Harbin Institute of Technology, 2015, 47(2): 98. DOI:10.11918/j.issn.0367-6234.2015.02.018 |

| [15] |

蒋仲安, 陈举师, 王晶晶, 等. 胶带输送巷道粉尘运动规律的数值模拟[J]. 煤炭学报, 2012, 37(4): 659. JIANG Zhongan, CHEN Jushi, WANG jingjing, et al. Numerical simulation of dust movement regularities in belt conveyer roadway[J]. Journal of China Coal Society, 2012, 37(4): 659. DOI:10.13225/j.cnki.jccs.2012.04.024 |

2019, Vol. 51

2019, Vol. 51