2. 微系统与微结构制造教育部重点实验室(哈尔滨工业大学),哈尔滨 150001

2. Key Laboratory of Micro-systems and Micro-structures Manufacturing (Harbin Institute of Technology), Ministry of Education, Harbin 150001, China

超疏水表面因其独特的微纳二元协同结构及憎水特性,在固液界面高效减阻领域具有广泛应用[1-3].现有的超疏减阻表面大多采用传统氟化物分子层做表面修饰[4-8],但碳和氟之间的强极性键,具有不易降解,对人体及生态具有潜在威胁、易水解重复性差且价格昂贵的缺点[9-12].本文提出一种可实现固液界面减阻的无氟超疏水表面的制备新方法,替代氟化物的改性使用,解决不环保、威胁人体及生态的问题.将工业生产中应用最广泛的铝合金做基底,符合规模化生产和可持续发展的需要.

对于超疏水表面的制备,常用氟化物而对于无氟超疏水表面研究甚少.近年来,无氟超疏水表面具有以下尝试:Zhang等[13]通过一步法在铝基底上电化学沉积制备棕榈酸锰复合物超疏水表面,可实现抗海水腐蚀和抗生物污损.Wang等[14]在不锈钢基底上沉积涂覆十六烷基三甲氧基硅烷的双尺度聚苯乙烯/二氧化硅(PS@SiO2)颗粒,样品具有良好的憎水性且可实现高效、快速的油水分离.对于上述两种研究,电化学沉积工艺方法较为苛刻难进行大面积制备处理,在第2项研究中,步骤繁多材料较复杂,存在可优化空间.减阻作为超疏水表面的一项重要应用,但上述两种研究中并未提及其减阻特性,因此,研究用于固液界面减阻的无氟铝合金表面制备方法具有重要意义.

1 超疏表面减阻机理用于固液界面减阻的超疏表面制备主要有:1)在低表面能疏水材料表面形成微纳量级的粗糙结构; 2)在高表面能亲水固体表面制备微纳结构构成超亲水表面,再进行表面改性修饰为超疏水表面.

1.1 低表面能修饰对减阻的影响液体浸润固体表面是常见的界面现象,常用接触角来表征.通常将水与固体表面静态接触角小于90°的固体表面称为亲水表面,相反大于90°的表面称为疏水表面.表面是否疏水取决于表面能大小,表面能大小由表面化学组成决定.根据热力学规律,高表面能物质无法在低表面能物质表面铺展开.普通固体表面具有强残余化学键,表面自由能高,易被液体润湿,所以降低固体固有表面能形成疏水表面,可减小液体对表面的黏滞力.

1.2 微纳结构对减阻的影响平整的固体表面在低表面能的修饰下,水的接触角最大为120°,疏水但不超疏水.自“荷叶效应”起,人们的视角深入微观世界,微米及纳米量级结构排列组合成二元协同结构可实现超疏水.正如汪洋[15]建立的微观结构固-液界面空泡减阻模型中,探讨了气泡与固体表面接触角及密集度对固液界面减阻特性影响,微结构越尖锐越有利于滑移减阻;微结构阵列密度越大,疏水表面与水的摩擦阻力越小.在毛细效应的作用下,微纳结构间封存空气.如图 1所示,当液体与固体表面接触时,仅固体顶部与液体接触,大大减小了固液接触比例.

|

图 1 超疏水表面滑移特性 Fig. 1 Slip characteristics on superhydrophobic surface |

所以,合适的微纳结构粗糙因子控制固液接触比和表面修饰降低表面能是实现固液界面减阻的两大关键因素.

2 超疏表面制备方法及表征 2.1 固液界面减阻的微纳结构制备不同于以往常规金属表面粗糙化处理目的及规格,对于固液超疏界面减阻基底,粗糙量级需达到微米及纳米级,组成上需微米、纳米复合排列二元协同结构.喷砂、抛丸等大型机械工艺制备的表面粗糙度过大,而化学腐蚀液可通过点蚀、位错刻蚀形成所需量级的粗糙表面.由于快速制备的需求,在腐蚀液的选择上,需要高浓度的强酸或强碱.但浓硫酸、浓硝酸会与铝发生钝化反应,强碱常用于表面抛光,遂选择盐酸进行化学刻蚀.排除铝合金基底形状限制因素,Cl-快速刻蚀并释放Al3+,优先腐蚀高能量区域并延特定晶面发展形成具有一定规律的微纳结构.

制备上,首先将5052合金切割成20.0 mm*30.0 mm*0.5 mm的长方形样品.然后用1 200#砂纸打磨去除表面氧化层,依次用丙酮、乙醇、去离子水超声震荡清洗,取出后在60℃干燥箱中烘干.前处理后,分别用3 M盐酸进行不同时间的腐蚀,铸造出微纳量级的粗糙表面,去离子水超声震荡冲洗,在80℃干燥箱中烘干.

从腐蚀后的微观结构上,如图 2(a)所示,刻蚀时间过短,表面基本未发生刻蚀. 图 2(b)中,腐蚀时间增加,部分区域发生腐蚀.铝合金主要元素是铝,铝是面心立方晶体.在图 2(c)中,腐蚀时间再增加,腐蚀均匀,出现尺寸为1~3 μm的台阶状结构.图 2(d)与图 2(c)相比,台阶状结构的尺寸更细密.由于样品厚度为0.5 mm,腐蚀时间过长消耗过大难实际应用所以不再增加腐蚀时间.从润湿性上看,将样品在盐酸溶液中腐蚀1,5,15,20 min,接触角分别为70°,55°,0°,0°,由亲水表面转变为超亲水表面.根据Wenzel理论结合杨氏方程,液体完全渗入粗糙表面的台阶结构中,其中固体表面粗糙因子总是大于1,对于本方法中铝合金亲水基底,增大表面粗糙度提高亲水性成超亲水表面,经低表面能修饰后疏水性则越好,改性成超疏水表面.遂在本方法中,选择20 min腐蚀时间,表面更粗糙结构更细密,封存空气的量则更多.

|

图 2 在3M盐酸中分别刻蚀不同时间的SEM形貌(右上角是相应表面的接触角) Fig. 2 The SEM of samples were etched in 3 M hydrochloric acid with different time. (The upper corner pictures show corresponding contact angles) |

不用氟化物,直接采用具有疏水性且低成本的天然树脂和炭黑进行表面能修饰.首先将天然松香溶解在乙醇中配成10wt%溶液;再称取石蜡燃烧后的炭黑,分散于乙醇中,得到不同质量分数的悬浊液.刻蚀后的基底表面浸泡在天然松香溶液中5 min取出,室温下放置20 min;分别将6种质量分数不同的炭黑悬浊液刷涂在松香处理后的基底表面,80 ℃烘干1 h.所有化学试剂均无进一步的分析提纯,盐酸、丙酮、乙醇均购自天津恒兴化学试剂公司,石蜡(中国石油天然气股份有限公司),天然松香(深圳市吉田化工有限公司).

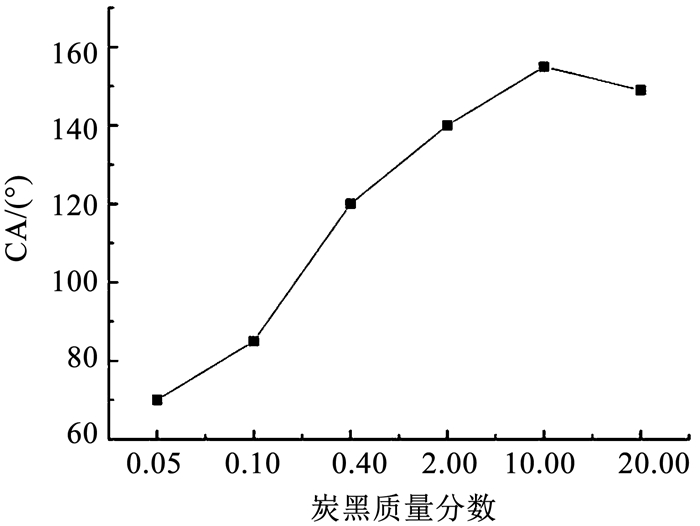

根据称量法,通过对比浸涂松香涂层处理前后铝合金的质量,得到涂层厚度在3~6 μm左右.炭黑的浓度与表面接触角的变化如图 3所示,随着炭黑的质量分数增加,表面的静态接触角先变大再变小.

|

图 3 不同质量分数炭黑涂层的接触角变化 Fig. 3 Change of contact angle with different mass fractions of carbon coating |

当炭黑分散液质量分数的增加从0.05~2.00%,表面静态接触角呈现增大的趋势,但接触角均小于150°.分析原因,附着在微结构上的炭黑颗粒较少,表面未被疏水的炭黑完全覆盖.当炭黑分散液质量分数为10%,表面静态接触角达到极大值155°,滚动角为1.38°,微观形貌图如图 4所示,炭黑颗粒多以微小团簇的形式存在.当碳黑质量分数继续增加接触角反而下降,因为大量炭黑经涂覆表面后,单位面积上的炭黑颗粒数过量,不仅减小了天然松香涂层的黏附力,还降低了微结构的粗糙度,所以10%为炭黑修饰溶液最佳质量分数.综上所述,用于固液减阻的滚动角仅为1.38°超疏表面,是由化学腐蚀结合天然松香涂层及质量分数为10%炭黑溶液共同作用得到的.

|

图 4 质量分数为10%炭黑涂层SEM图像(右上角为接触角和滚动角) Fig. 4 SEM image of carbon coating with mass fraction of 10% (the upper right corner shows the contact angle and sliding angle) |

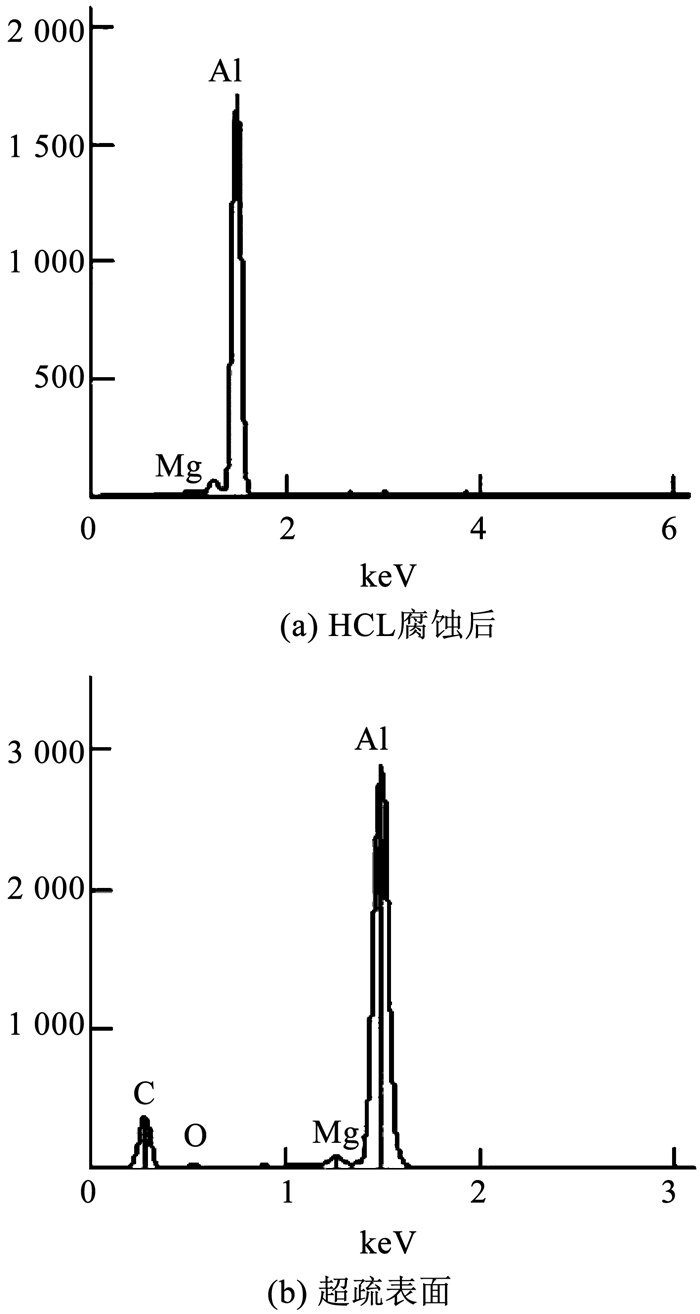

采用EDS(能量色散谱仪)对比仅盐酸化学腐蚀作用后和超疏表面的元素种类与含量,如图 5所示:样品为铝镁合金,仅化学腐蚀的表面元素如图 5(a)所示,铝、镁元素有很强的特征峰.基底改性处理修饰后,如图 5(b)所示开始有C、O特征峰的出现,分析原因为松香和炭黑的修饰,将图 5(a)和图 5(b)对比,说明没有其他杂质的引入.

|

图 5 仅HCl腐蚀表面和超疏表面EDS能谱图 Fig. 5 EDS energy spectrum of only etched surface and superhydrophobic surface |

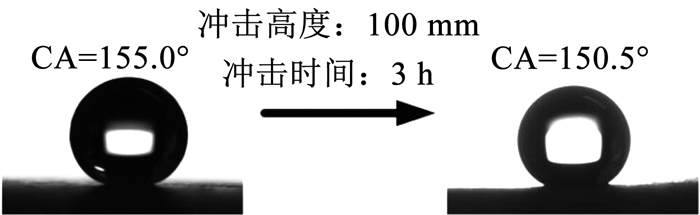

超疏表面稳定性一直是实际应用中考量的重要因素,本文采用浸没计数法和连续水滴冲击的方式进行测试.首先将粗糙化处理结合松香涂层及10%炭黑质量分数修饰的样品充分浸入水中再取出80次以上,超疏表面的完整性并没有明显变化,静态接触角和滚动角仍分别保持在152°、2°~8°范围之内,初步说明表面具有一定的稳定性.再通过水滴较长时间连续冲击来进一步测试表面稳定性,其中将超疏表面固定在倾斜角度为45°的玻璃片上使水滴不堆积,测试高度控制为100 mm,水滴以速度为1.4 m/s冲击能量约为13 μJ左右冲击表面,每两滴跌落之间的时间间隔为0.3~0.5 s,冲击3 h后静态接触角如图 6所示由155.0°变化到150.5°,和之前使用炭黑涂层的文献[16-17]相比,稳定性进一步得到优化改善,充分说明本方法制作的超疏表面在流动液体下长时间冲击下,仍具有良好的稳定性.

|

图 6 水滴冲击测试前后接触角变化 Fig. 6 Change of contact angle after drop impact test |

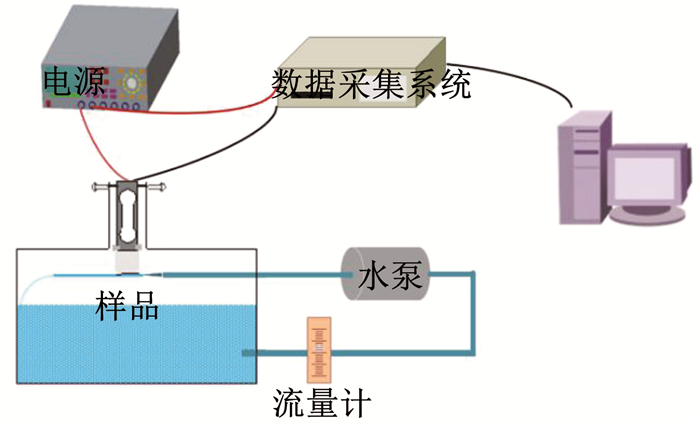

为了直接测量固液界面的摩擦阻力,将样品悬空并克服以往测量方法中液体重力因素影响,搭建测试装置进行固液界面阻力的数字化判定.整个装置系统如图 7所示,由电源、水槽、水泵、喷管构成循环喷水状态;流量计中转子位置表征流速;用力学传感器测量固液界面阻力,用AD采样模块对传感器数据采样结果进行处理,并用计算机显示记录.

|

图 7 阻力测试装置 Fig. 7 Schematic diagram of drag force testing device |

采用实验装置[18],通过调节流量计控制水流流速,使水流处于平流层状态下.对于每种样品以相同的流速测试3次,取平均值作为对应水流冲刷表面下的固液界面摩擦阻力.减阻率为

| $ {f_{\rm{r}}} = \left| {\frac{{{f_{\rm{o}}} - {f_{\rm{s}}}}}{{{f_{\rm{o}}}}}} \right| \times 100\% , $ |

式中fo、fs分别为未处理的原始表面固液间摩擦阻力和超疏水表面固液间摩擦阻力.其中,测试的超疏水表面为盐酸腐蚀粗糙化处理结合松香涂层及10 wt%的炭黑修饰的样品;对比样品为未经处理的铝合金表面.

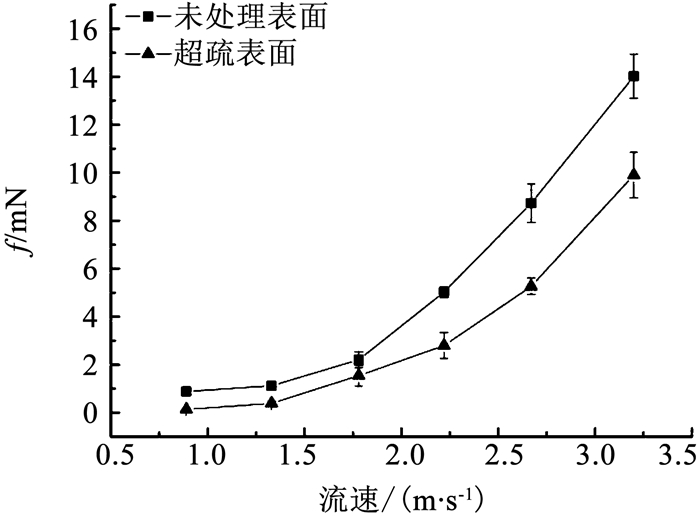

从图 8中可以看到在流速增大情况下,摩擦阻力也随之增大.在流速0.8~3.5 m/s范围内,本工作制备的无氟超疏涂层减阻率在20%~30%.从润湿性机理上讲,本方法制备下的超疏表面处于Cassie状态[19-20],接触角均大于150°,具有规律性排列组合的固体微纳结构表面与液体接触时,突破亲水和疏水浸润状态间的阈值,气泡的存在使液体并不能浸入表面的微结构中,而是仅与粗糙结构顶端接触,计算得到固液界面占复合界面面积分数在10%以内.根据Cassie-Baxter方程如下:

| $ \cos {\theta _{\rm{r}}} = {f_1}\cos {\theta _1} + {f_2}\cos \;{\theta _2}. $ |

|

图 8 不同流速下未处理与超疏表面的摩擦阻力 Fig. 8 Friction resistance of drag-reduction for untreated and superhydrophobic surface at different flow velocities |

空气与水的接触角为180°,上式可变为:

| $ \begin{array}{l} \;\;\cos {\theta _{\rm{r}}} = {f_1}\cos {\theta _1} - {f_2}, \\ \cos {\theta _{\rm{r}}} = {f_1}\left( {\cos {\theta _1} + 1} \right) - 1.\\ \end{array} $ |

式中:θr为表面本征接触角;f1、f2分别为单位面积固体上物质1和物质2所占的表面积分数;θ1、θ2分别为两物质的表观接触角.超疏表面的微纳结构内封存空气层,空气的动态黏滞系数小于水[21].水流过表面时,接触方式由固液接触转化为绝大部分的固气接触,黏滞力减小进而减小摩擦力;而普通表面有强残余化学键,流体分子易吸附在表面.进一步从Navier边界滑移理论来讲,在超疏固液界面产生了部分滑移[22-23],流体速度产生阶跃不等于0,产生滑移长度,表现出减阻效果.通过固液界面减阻测试,表明本方法制备的超疏水表面具有良好的减阻特性,验证了新方法的有效性.

4 结论1) 本文采用快速化学腐蚀法结合天然松香、炭黑改性修饰处理,得到一种无氟制备超疏水表面新方法,实现铝合金材料由亲水到超亲水再到超疏水的润湿性转换.

2) 新方法制备出静态接触角为155.0°,滚动角仅为1.38°的低黏附性铝合金超疏水表面,经减阻实验装置测试,减阻率达到20%~30%,证明表面不仅具有憎水特性,还具有良好的减阻特性,总结整个制备过程,工艺简单、成本低廉、无氟环保,利于产业化生产.

| [1] |

WU Yang, WEI Qiangbing, CAI Meirong, et al. Friction: Interfacial friction control[J]. Advanced Materials Interfaces, 2015, 2(2): 686. DOI:10.1002/admi.201570013 |

| [2] |

LIAO Ruijin, ZUO Zhiping, GUO Chao, et al. Fabrication of superhydrophobic surface on aluminum by continuous chemical etching and its anti-icing property[J]. Applied Surface Science, 2014, 317: 701. DOI:10.1016/j.apsusc.2014.08.187 |

| [3] |

YANG Zhengqing, WANG Lida, SUN Wen, et al. Superhydrophobic epoxy coating modified by fluorographene used for anti-corrosion and self-cleaning[J]. Applied Surface Science, 2017, 401: 146. DOI:10.1016/j.apsusc.2017.01.009 |

| [4] |

GU Jincui, XIAO Peng, CHEN Jing, et al. Robust preparation of superhydrophobic polymer/carbon nanotube hybrid membranes for highly effective removal of oils and separation of water-in-oil emulsions[J]. Journal of Materials Chemistry A, 2014, 37(2): 15268. DOI:10.1039/C4TA01603C |

| [5] |

REN Guina, SONG Yuanming, LI Xiangming, et al. A superhydrophobic copper mesh as an advanced platform for oil-water separation[J]. Applied Surface Science, 2018, 428: 520. DOI:10.1016/j.apsusc.2017.09.140 |

| [6] |

LU Yang, YU Liandong, ZHANG Zhen, et al. Biomimetic surfaces with anisotropic sliding wetting by energy-modulation femtosecond laser irradiation for enhanced water collection[J]. RSC Advances, 2017, 7(18): 11170. DOI:10.1039/C6RA28174E |

| [7] |

ZHANG Xue, BATCHELOR W J, SHEN Wei. Building dual-scale roughness using inorganic pigments for fabrication of superhydrophobic paper[J]. Industrial & Engineering Chemistry Research, 2017, 56(13): 3618. DOI:10.1021/acs.iecr.7b00225 |

| [8] |

ZHANG Mingqian, FENG Shile, WANG Lei, et al. Lotus effect in wetting and self-cleaning[J]. Biotribology, 2016, 5: 31. DOI:10.1016/j.biotri.2015.08.002 |

| [9] |

YANG Hao, PI Pihui, CAI Zhiqi, et al. Facile preparation of superhydrophobic and superoleophilic silica film on stainless steel mesh via sol-gel process[J]. Applied Surface Science, 2010, 256(13): 4095. DOI:10.1016/j.apsusc.2010.01.090 |

| [10] |

LI L, BREEDVELD V, HESS D W. Creation of superhydrophobic stainless steel surfaces by acid treatments and hydrophobic film deposition[J]. ACS Applied Materials & Interfaces, 2012, 4(9): 4549. DOI:10.1021/am301666c |

| [11] |

LIU Lijun, XU Feiyan, MA Lin. Facile fabrication of a superhydrophobic Cu surface via a selective etching of high-energy facets[J]. The Journal of Physical Chemistry C, 2012, 116(35): 18722. DOI:10.1021/jp302794p |

| [12] |

LI Yunfeng, ZHANG Junhu, ZHU Shoujun, et al. Bioinspired silica surfaces with near-infrared improved transmittance and superhydrophobicity by colloidal lithography[J]. Langmuir, 2010, 26(12): 9842. DOI:10.1021/la100183y |

| [13] |

ZHANG Binbin, ZHU Qingjun, LI Yantao, et al. Facile fluorine-free one step fabrication of superhydrophobic aluminum surface towards self-cleaning and marine anticorrosion[J]. Chemical Engineering Journal, 2018, 352(15): 625. DOI:10.1016/j.cej.2018.07.074 |

| [14] |

WANG Qing, YU Mingguang, CHEN Guangxue, et al. Robust fabrication of fluorine-free superhydrophobic steel mesh for efficient oil/water separation[J]. Journal of Materials Science, 2017, 52(5): 2549. DOI:10.1007/s10853-016-0548-6 |

| [15] |

汪洋.微纳结构固—液界面减阻效应研究[D].哈尔滨: 哈尔滨工业大学, 2016 WANG Yang. Study of drag reduction effect at solid-liquid interface with micro-nano structures[D]. Harbin: Harbin Institute of Technology, 2016 |

| [16] |

SEO K, KIM M, KIM D H. Candle-based process for creating a stable superhydrophobic surface[J]. Carbon, 2014, 68: 583. DOI:10.1016/j.carbon.2013.11.038 |

| [17] |

ESMERYAN K D, RADEVA E I, AVRAMOV I D. Durable superhydrophobic carbon soot coatings for sensor applications[J]. Journal of Physics D: Applied Physics, 2015, 49(2): 025309. DOI:10.1088/0022-3727/49/2/025309 |

| [18] |

TUO Yanjing, CHEN Weiping, ZHANG Haifeng, et al. One-step hydrothermal method to fabricate drag reduction superhydrophobic surface on aluminum foil[J]. Applied Surface Science, 2018, 446: 230. DOI:10.1016/j.apsusc.2018.01.046 |

| [19] |

ZHANG Youfa, WU Jie, YU Xinquan, et al. Low-cost one-step fabrication of superhydrophobic surface on Al alloy[J]. Applied Surface Science, 2011, 257(18): 7928. DOI:10.1016/j.apsusc.2011.03.096 |

| [20] |

GUO Mingjie, KANG Zhixin, LI Wei, et al. A facile approach to fabricate a stable superhydrophobic film with switchable water adhesion on titanium surface[J]. Surface and Coatings Technology, 2014, 239: 227. DOI:10.1016/j.surfcoat.2013.11.047 |

| [21] |

HERBERTSON D L, EVANS C R, SHIRTCLIFFE N J, et al. Electrowetting on superhydrophobic SU-8 patterned surfaces[J]. Sensors and Actuators A: Physical, 2006, 130-131. DOI:10.1016/j.sna.2005.12.018 |

| [22] |

SRINIVASAN S, CHOI W, PARK K C, et al. Drag reduction for viscous laminar flow on spray-coated non-wetting surfaces[J]. Soft Matter, 2013, 9(24): 5691. DOI:10.1039/C3SM50445J |

| [23] |

FEUILLEBOIS F, BAZANT M Z, VINOGRADOVA O I. Effective slip over superhydrophobic surfaces in thin channels[J]. Physical Review Letters, 2009, 102(2): 026001. DOI:10.1103/PhysRevLett.102.026001 |

2019, Vol. 51

2019, Vol. 51