2. 中国船级社技术研发中心,北京100007

2. China Classification Society Technology R & D Center, Beijing 100007, China

船舶工业的快速发展,使得船舶CAD技术成为缩短设计生产周期、提高产品质量和降低总体成本的有效方法[1-2].目前使用较为广泛的船舶三维设计软件主要有TRIBON、CATIA、IntelliShip、NX、FORAN等[3]. TRIBON虽解决了船舶设计中面临的主要问题,但其软件封闭性较强,三维图形的拓扑造型能力较弱[4];CATIA自带的模板数量较少,并且没有标准数据库[5];IntelliShip和NX生成的模型数据量较大,操作、存储不方便并且降低软件的运行速度[6];FORAN在生成外壳时需要用户输入大量信息,建模效率低[7-8].另外,上述软件缺乏对CAE预处理和SDP校核的针对性,不满足审核流程的需求.

基于NX软件开发平台,使用NX/Open MenuScript和NX/Open BlockUI Style进行软件菜单和界面设计,利用NX/Open API语言模块进行船舶CAD系统开发[9-10].基于标准数据库[11],通过结构建模和参数化建模方法,采用几何和数据相结合的方式描述船舶模型,使得模型数据量小且建模效率大大提高[12].同时面向审核流程,为CAE和SDP模块提供通用的原始数据模型,减少重复设计,实现数据共享.

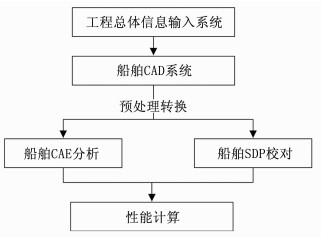

1 船舶CAD系统体系结构 1.1 审核流程中各模块之间的关系船舶审核流程主要包括船舶CAD建模、CAE预处理、SDP校核和性能计算4部分,4者的关系如图 1.其中,CAE模块主要进行有限元网格划分和属性继承等,SDP校核模块主要进行船舶规范计算,如识别腐蚀环境,计算腐蚀余量等. CAD系统在整个审核流程中扮演模型创建与数据提供的角色,通过预处理转换,将CAD模型转换为CAE有限元分析模型和SDP校核模型.

|

图 1 审核流程各模块关系 Fig. 1 Relationship between various modules of audit process |

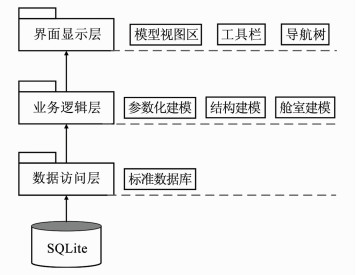

系统采用分层设计原则,分为界面显示层、业务逻辑层和数据访问层,见图 2.

|

图 2 系统架构 Fig. 2 System framework |

1) 界面显示层 提供人机交互的途径,其中视图区显示当前建模模型;通过工具栏可快速进入各功能对话框界面,进行数据输入和参数设置;自定义结构导航树用来新建和管理板架结构.

2) 业务逻辑层 主要由结构建模、参数化建模和舱室建模三部分组成,包括船舶外形、货舱区域建模、艏艉结构建模、骨材、开孔和面板等功能.其主要负责处理用户输入的请求和数据,从数据库读取标准数据,完成船舶的几何建模与数据管理.

3) 数据访问层 提供基于SQLite的标准库系统,主要包括材料库、型材库、肘板库和节点库,可通过NX图形化界面对船舶标准数据进行增删改查.标准库面向审核流程的全生命周期,提供导入和导出功能,导出的数据可供CAE和SDP模块使用,保证数据的一致性.

2 船舶结构组织管理关系船舶CAD模型由几何和数据两部分组成,几何是指板筋实体、板缝线、骨材理论线等,数据主要是指板筋属性和几何关联关系.

2.1 板架组织管理关系板架几何对应着NX中的片体(Sheet Body).板架(除外壳和甲板外)通常会以其他板架为边界而生成.如果边界板架与正在创建的板架不在同一Part下,则需要使用NX的Wave参数关联技术将前者关联到后者所在的Part,形成一个副本,导致模型数据量增大.而如果将所有的板架都放在同一Part节点下,一个板架的更新将会导致其他板架的更新,严重降低建模效率.另外,板架采用自定义特征技术创建,除Sheet Body之外,还包括创建过程中产生的中间对象,如曲线、基准平面等,而这些中间对象是CAE和SDP模块所不需要的.

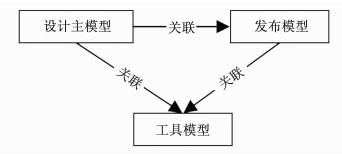

为解决上述问题,系统建立3层板架模型:设计主模型、发布模型和工具模型,3者通过类型值区分,其关系见图 3,括弧内数字表示类型值.

|

图 3 板架模型关系 Fig. 3 Relationship between panels |

1) 设计主模型 采用NX最新的自定义特征技术创建的板架特征(Panel),为参数化驱动模型,是其他板架模型的设计源头.可编辑修改其参数,在未断开关联的情况下可自动引起其他模型更新,其类型属性值为1,在视图中默认被隐藏.

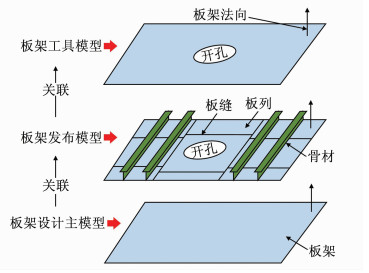

2) 发布模型 这是最终发布给CAE和SDP模块使用的板架模型.每次新建设计主模型时,在结构板Part下新建二级装配节点,然后使用NX的Wave参数关联技术,将主模型中的Sheet Body关联该节点下,形成发布模型,类型属性值为2.仅在设计主模型创建时才会生成对应的发布模型,所有的板架附属结构都将在发布模型上生成,见图 4.

|

图 4 3种板架模型 Fig. 4 Three kinds of panel model |

3) 工具模型 当船舶结构要使用其他板结构做输入对象时,使用NX的Wave参数关联技术将后者关联到前者所在的Part.因为这些关联之后的板架结构只是用来辅助其他结构设计,并不参与CAE分析和SDP校核,所以称为工具模型,类型属性值为3.工具模型可从主模型或发布模型关联产生,在视图中默认被隐藏.

系统通过自定义结构树、NX装配树和特征树共3种导航树来管理板架结构.结构树按船体结构索引,分为型线、主船体、上层建筑及甲板室、其他区域四个部分;装配树表征装配关系;特征树展现建模历史,且结构树下的板架节点通过设计主模型与发布模型一一对应,3种导航树之间的关系见图 5.所有的设计主模型都存放在结构板.prt下,避免创建板架时的Wave参数关联问题;每个板架发布模型存放在不同的装配节点下,可与设计主模型断开关联,避免关联更新,提高建模效率;工具模型存放在对应的发布模型节点下.如图 5中所示,结构板.prt下Panel(1)“外板_C.1”为设计主模型,外板_C.1.prt下的Linked Body“外板_C.1”为发布模型,而Linked Body“舱壁板_S.3′1”则为工具模型.单击结构树下的主甲板_C.1节点,主甲板.prt特征树中的Linked Body“主甲板_C.1”高亮显示.

|

图 5 3种导航树之间的对应关系 Fig. 5 Correspondence between three navigation trees |

因为板架几何在CAD模型中以Sheet Body显示,所以需要将其属性记录到板架几何中,便于后续模块使用,板架主要属性见表 1.板架几何不含厚度和材料属性,厚度和材料属性记录在板列对象中.

| 表 1 板架主要属性 Tab. 1 Main attributes of panel |

|

图 6 板厚度方向与板架面法向的关系 Fig. 6 Relationship between panel thickness direction and panel surface normal |

基于以上设计,在模型预处理转换时,通过对象类型和板架类型可确定板架发布模型,通过板架的附属结构属性组可获取该板架上所有的附属结构.

2.2 板架附属结构组织关系板架附属结构主要有板列、骨材、面板、开孔和节点.板列是带有不同属性的面(Face),骨材和面板是带有属性的线,其中面板可当做骨材处理;开孔实际是根据草图拉伸得到实体,用实体修剪板架片体而来;节点在视图中是个带有属性的点.下面主要介绍板列和骨材的几何和数据管理方式.

在拟合曲面生成板架时,曲率变化较大的地方会出现分片缝,如图 7(b).划分板在产生板列(Plate)的同时还会产生板缝,其中分片缝和板缝对应NX中的边,如图 7(c).板列是为了对同一板架结构赋予不同的材料(Material)和厚度(Thickness)属性,而板缝和分片缝的存在会影响CAE网格划分的质量,在CAE分析阶段应该消除[13].因此,板列具有材料和厚度等属性数据,板缝和分片缝具有各自对应的标识,供CAE分析识别.图 7是带有分片缝的板架及板列示意图,其中P为Plate,M为Material,T为Thickness.

|

图 7 板列和板缝 Fig. 7 Plates and seams |

如图 7(c),板列属性记录在Face上,不同板列可具有不同的材料和厚度属性,水密性和板厚方向从被划分的板架继承而来,不可修改.板列主要属性见表 2.

| 表 2 板列主要属性 Tab. 2 Main attributes of plate |

|

图 8 骨材创建过程 Fig. 8 Process of stiffener creation |

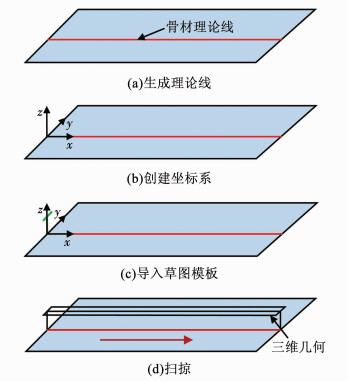

骨材由几何和数据两部分组成,几何包括三维实体和理论线两部分.其中,三维几何只用来在CAD模型做显示,为减小模型数据量,用Sheet Body表示. CAE和SDP真正需要的是理论线,数据记录在理论线中.

划分板和开孔都会引起板架更新,板架上存在大量骨材特征,如果骨材关联于板架,那么所有骨材也随之更新,严重降低建模效率.因此,采用消参和自定义特征相结合的方法创建骨材,骨材创建过程见图 8.

1) 首先定义理论线并消参,见图 8(a),消参可保证理论线与板架没有关联关系.

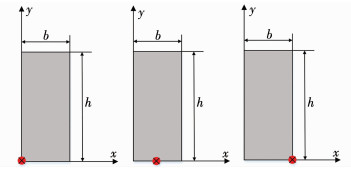

2) 在理论线起点创建坐标系,见图 8(b).型材库中草图模板均放置在坐标系的yoz面,默认以理论线起点处板架面法向为z轴(可由用户指定),起点处理论线切向为x轴,两者右手定则得到的方向作为y轴.

3) 导入草图模板到步骤2)中坐标系,如图 8(c).

4) 以草图为截面,理论线为引导线进行扫掠生成骨材实体,见图 8(d).

骨材数据主要是骨材的材料和型材属性,记录在理论线中,提供接口供CAE和SDP模块获取,骨材主要属性信息见表 3.

| 表 3 骨材主要属性 Tab. 3 Main attributes of stiffener |

|

图 9 骨材锚点示意 Fig. 9 Diagram of stiffener anchor |

图 9为骨材锚点示意图,以骨材截面所在的平面为基准平面,定义理论线起点到终点的方向为理论线方向,图中

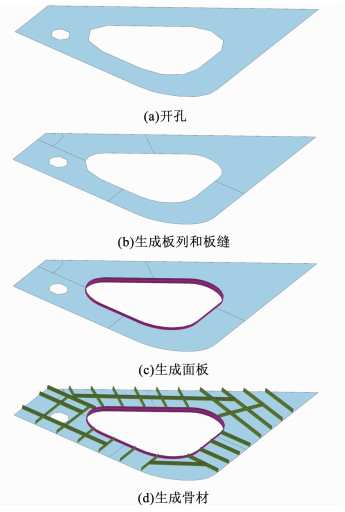

以底边舱横隔板为例,板架及其附属结构的模型见图 10. 图 10(a)是使用开孔功能在板架上创建孔结构,图 10(b)是使用系统划分板功能创建板列和板缝结构,图 10(c)是使用系统的面板功能在孔周围创建面板结构,图 10(d)是使用系统骨材功能生成骨材结构.

|

图 10 板架及其附属结构 Fig. 10 Panel and its subsidiary structures |

基于上述板架附属结构组织管理方式,通过板架的附属结构属性组可获取该板架上所有的骨材、板列等结构.在模型预处理转换阶段,将所需几何和数据关联到CAE和SDP模块形成对应分析模型,结合标准数据库完成船舶的分析和校核工作.

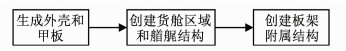

3 船舶CAD系统应用实例传统的机械设计中,主要采用自底向上的设计方法,即先设计零件,然后进行装配,最后得到复杂的模型.而对于船舶设计等复杂工程领域,往往采用自顶向下的设计方法,先从模型的整体出发然后不断细化,最后进行零部件详细设计[14-15],系统的建模流程见图 11.

|

图 11 建模流程图 Fig. 11 Flow chart of modeling |

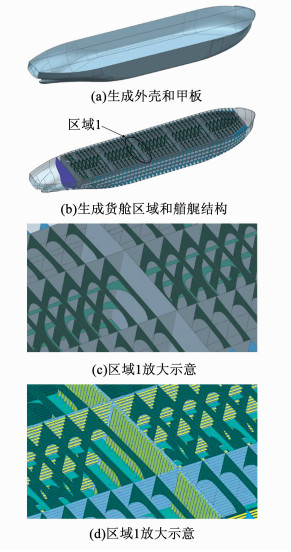

图 12是利用本船舶CAD系统对318000DWT超大型油轮进行建模的过程. 图 12(a)是利用系统型表面功能生成外壳和甲板. 图 12(b)是利用系统参数化建模功能生成货舱区域和艏艉结构,局部细节如图 12(c). 图 12(d)是利用结构建模功能创建板架附属结构后完整CAD模型的局部细节图.

|

图 12 318000DWT超大型邮轮建模示例 Fig. 12 Modeling example of 318000DWT VLCC |

1) 本文采用几何与数据相结合的方法描述船舶模型,充分考虑审核流程其他模块需求,设计并开发了一套船舶CAD系统,在完成船舶CAD建模的同时,为CAE分析和SDP校核提供通用数据模型,避免模型重复设计.

2) 采用无厚度的几何片体表示船舶构件并提出三层板架模型,有效的降低模型数据量,提高建模效率.

3) 采用消参与自定义特征相结合的骨材设计方法,有效的提高模型更新速度.

4) 使用船舶结构为索引设计结构导航树,有效的对板架结构进行管理,符合船舶设计人员的使用习惯.

5) 基于SQLite设计面向全生命周期的数据库,实现审核流程各模块的数据共享,解决数据分散不一致的问题.

| [1] |

管官, 林焰, 纪卓尚. 基于知识的船体结构快速设计及优化[J]. 船舶力学, 2017, 21(4): 472. GUAN Guan, LIN Yan, JI Zhuoshang. Knowledge-based quick design and optimization for hull structure[J]. Journal of Ship Mechanics, 2017, 21(4): 472. DOI:10.3969/j.issn.1007-7294.2017.04.012 |

| [2] |

武文元.基于工程数据库的主船体CAD系统设计与实现[D].哈尔滨: 哈尔滨工业大学, 2013 WU Wenyuan. Design and implementtation of a main hull cad system based on engineering database[D]. Harbin: Harbin Institute of Technology, 2013 |

| [3] |

李岩.船舶三维设计平台关键技术研究[D].大连: 大连理工大学, 2010 LI Yan.Key technology research of ship 3D dedign platform[D]. Dalian: Dalian University of Technology, 2010 |

| [4] |

倪海参.主流船舶设计CAD软件间船体结构数据交换方法的研究[D].上海: 上海交通大学, 2012 NI Haishen.Transformation of ship panel structure data among principal ship CADs[D]. Shanghai: Shanghai Jiao Tong University, 2012 |

| [5] |

卢永进, 宋一淇, 吴盛. CATIA V6船舶三维设计关键技术研究[C]//2017年数字化造船学术交流会议论文集, 北京: 中国造船工程学会, 2017: 44 LU Yongjin, SONG Yiqi, WU Sheng. Key technology research of ship 3D design on CATIA V6[C]//Proceedings of Digital Shipbuilding Academic Exchange Conference in 2017, Beijing: Chinese Society of Naval Architecture and Marine Engineering, 2017: 44 |

| [6] |

ROH M I, LEE K Y. An initial hull structural modeling system for computer-aided process planning in shipbuilding[J]. Advances in Engineering Software, 2006, 37(7): 457. DOI:10.1016/j.advengsoft.2005.09.005 |

| [7] |

ROH M I, LEE K Y. Generation of the 3D CAD model of the hull structure at the initial ship design stage and its application[J]. Computers in Industry, 2007, 58(6): 539. DOI:10.1016/j.compind.2006.12.003 |

| [8] |

张凯, 谢承福, 涂跃红, 等. FORAN软件在船舶总体设计中的应用[J]. 中国舰船研究, 2009, 4(4): 76. ZHANG Kai, XIE Chengfu, TU Yuehong, et al. Application of FORAN to the geberal design for ships[J]. Chinese Journal of Ship Research, 2009, 4(4): 76. DOI:10.3969/j.issn.1673-3185.2009.04.016 |

| [9] |

吴小康, 徐家文. 利用UG动态装配实现数控电解加工过程模拟[J]. 哈尔滨工业大学学报, 2009, 41(11): 258. WU Xiaokang, XU Jiawen. Simulation on numerically controlled electrochemical maching based on UG dynamin assemble[J]. Journal of Harbin Institute of Technology, 2009, 41(11): 258. DOI:10.3321/j.issn:0367-6234.2009.11.062 |

| [10] |

王磊, 李浙昆, 谭毅, 等. UG/Open API对UG二次开发技术研究[J]. 机电产品开发与创新, 2007, 19(5): 105. WANG Lei, LI Zhekun, TAN Yi, et al. The study of secondary development of UG by the UG/open API[J]. Development & Innovation of Machinery & Electrical Products, 2007, 19(5): 105. DOI:10.3969/j.issn.1002-6673.2006.05.042 |

| [11] |

周泽云, 向阳霞, 邹渝, 等. 基于SQLite数据库的装备数据采集系统设计[J]. 四川兵工学报, 2014, 35(11): 60. ZHOU Zeyun, XIANG Yangxia, ZOU Yu, et al. Design of equipment data acquisition system based on SQLite[J]. Journal of Sichuan Ordnance, 2014, 35(11): 60. DOI:10.11809/scbgxb2014.11.018 |

| [12] |

赵东, 孔慧敏. 参数化技术在舰船结构设计中的应用[J]. 舰船科学技术, 2006, 28(6): 131. ZHAO Dong, KONG Huimin. The application of the parametric design on hull structure[J]. Ship Science And Technology, 2006, 28(6): 131. |

| [13] |

林垚, 张少雄, 王丽荣, 等. 基于NX的船舶CAD/CAE模型预处理[J]. 船海工程, 2017, 46(1): 41. LIN Yao, ZHANG Shaoxiong, WANG Lirong, et al. Study on model preparation from CAD to CAE based on NX for ship structures[J]. Ship & Ocean Engineering, 2017, 46(1): 41. DOI:10.3963/j.issn.1671-7953.2017.01.010 |

| [14] |

彭辉.船体三维建模应用技术研究[D].哈尔滨: 哈尔滨工程大学, 2008 PENG Hui. Study on ship hull three dimensional modeling application technology[D]. Harbin: Harbin Engineering University, 2008 |

| [15] |

张继春, 徐斌, 杨建国, 等. 内燃机数字原型系统的研究与应用[J]. 哈尔滨工业大学学报, 2007, 39(7): 1159. ZHANG Jichun, XU Bin, YANG Jianguo, et al. Study on internal combustion engine numeric prototype system[J]. Journal of Harbin Institute of Technology, 2007, 39(7): 1159. DOI:10.3321/j.issn:0367-6234.2007.07.038 |

2019, Vol. 51

2019, Vol. 51