2. 中国航天科技第八研究院复合材料研发中心, 上海 201112

2. China Aerospace 8th Research Institute of Composite Materials R&D Center, Shanghai 201112, China

卫星通讯的快速发展,提出对天线越来越高的精度需求,天线反射器的型面精度应小于其波长的1/50[1].特别对于太赫兹波的传输和反射,传统蜂窝夹层结构反射器已经不能满足,格栅结构以其稳定的结构和极强的可设计性逐渐被用作更高精度需求的反射器[2-3].并且与传统的蜂窝夹层结构相比,克服了后者因水分的侵入而引起结构腐蚀的缺陷[4-5].

20世纪70年代,美国麦道公司首先提出格栅结构的概念,斯坦福大学于90年代提出纤维增强复合材料格栅结构[6-8].格栅结构属于拉伸主导型结构,对结构缺陷不敏感,具有更强的抗冲击、抗疲劳性能,以及各向异性的特质能更好满足结构强度和刚度的不同要求[9].天线反射器的制造误差和在轨运行期间的热变形是影响型面精度RMS值(反射器工作面各节点热变形的均方根误差)的主要因素[10-11],而复合材料格栅结构可以通过栅距和截面积控制来有效提高天线反射器的型面精度.

Eyassu等[12]建立精确的格栅结构有限元模型,得到蒙皮厚度对结构屈曲载荷的影响规律,认为整体屈曲失效是格栅圆筒的设计准则;E.Frulloni等[13]采用有限元方法对格栅圆筒进行非线性屈曲分析,并获得实验验证;Higgins等[14]基于格栅与蒙皮的胶接特征提出格栅结构的破坏准则;陈浩然等[15-16]利用混合遗传算法实现对格栅结构的优化设计;荣晓敏等[17]采用进化神经网络优化设计格栅结构,用以简化有限元计算.总之,关于复合材料格栅结构的研究大部分集中于力学性能和稳定性分析,而对其热变形和制造误差的研究却鲜见报导.

本文以某地球同步轨道气象卫星反射器为研究背景,根据对传统蜂窝夹层结构热变形和型面精度影响的分析结果,设计出一种全复合材料格栅结构,对其热变形和型面精度影响因素进行研究,并对两种结构方案进行比较.

1 格栅反射器设计依据在轨运行的天线反射器形状为旋转抛物面,结构形式为蜂窝夹层结构,天线口径为1.2 m,焦距为2 000 mm,蜂窝材料选用5A02铝合金,蜂窝高度为65 mm;上下蒙皮采用M55碳纤维复合材料层合板,采用[0/90]正交铺层方式,每单层厚度为0.2 mm,共12层.M55层合板的力学性能和热膨胀系数见表 1.

| 表 1 M55碳纤维层合板材料参数 Tab. 1 M55 carbon fiber laminate material parameters |

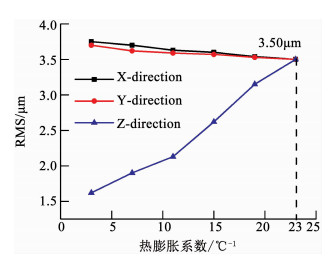

利用ABAQUS有限元计算出碳纤维铝蜂窝夹层结构反射器工作面热变形,再利用最小二乘拟合原理得到反射器型面变形的均方根RMS值[18-19],即型面精度.蜂窝芯材热膨胀系数对反射器型面精度的影响如图 1所示.

|

图 1 热膨胀系数对RMS值的影响 Fig. 1 Effect of thermal expansion coefficient on RMS value |

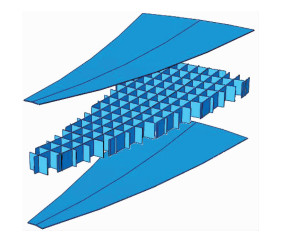

由图 1可知,当蜂窝芯材为铝合金,温度载荷为-80 ℃~20 ℃时,反射器工作面型面精度为3.50 μm.蜂窝Z方向即高度方向的热膨胀系数对反射器型面精度RMS值的影响要远大于X和Y方向,若能够减小Z方向的热膨胀系数,则反射器结构的型面精度将急剧降低.为此,本文考虑将M55碳纤维层合板作为芯材,该材料在X方向、Y方向和Z方向的热膨胀系数呈现各向异性,且X和Y方向的热膨胀系数要比Z方向低两个数量级,故可将M55层合板的X方向或者Y方向作为反射器的高度方向,将蜂窝夹层结构替换成各向异性复合材料格栅结构.格栅结构的宏观结构尺寸与原蜂窝反射器相同,即格栅高度为65 mm,格栅筋条间距为55 mm,单层厚度为0.2 mm,共10层,单筋壁厚2 mm,其结构示意见图 2.

|

图 2 格栅结构 Fig. 2 Grid grid structure |

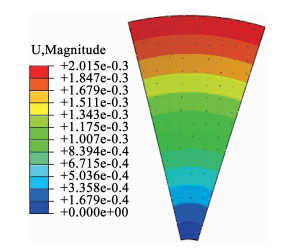

旋转抛物面天线由许多瓜片构成,且各个瓜片之间并无连接,故仅选取其中一片进行有限元分析.采用ABAQUS进行有限元建模,模型分为三个部分,分别是上、下蒙皮和复合材料格栅结构,采用复合连续壳单元(SC8R).为协调整个天线反射器的变形,蒙皮与格栅结构界面均采用绑定约束.格栅结构反射器有限元模型如图 3所示.

|

图 3 有限元模型 Fig. 3 Finite element model |

在复合材料格栅结构反射器工作面的对称线上施加关于X轴的对称位移约束,同时在反射器对称线顶点处施加固定约束.温度载荷为-80 ℃~20 ℃,施加在整个反射器上.

2.3 热变形结果图 4为复合材料格栅结构反射器工作面热变形云图.

|

图 4 热变形 Fig. 4 Thermal deformation |

为实际表征反射器工作面热变形,一般采用对变形后的反射器工作面进行最小二乘法拟合,求出一个与变形后的抛物面均方根误差最小的抛物面,称之为最佳拟合抛物面.再利用热变形后的抛物面和最佳拟合抛物面上各个对应节点的误差得到型面精度RMS值的计算公式为

| $ \varepsilon = \sqrt {\frac{1}{n}\sum\limits_i^n {\left[ {{{\left( {{X_i} - X_i^*} \right)}^2} + {{\left( {{Y_i} - Y_i^*} \right)}^2} + {{\left( {{Z_i} - Z_i^*} \right)}^2}} \right]} } $ |

式中:Xi、Yi、Zi为工作面热变形后各节点坐标,Xi*、Yi*、Zi*为节点在最佳拟合抛物面上的投影坐标.

经过最小二乘法拟合方法得到复合材料格栅结构反射器的型面精度RMS值为0.455 μm,显然全复合材料格栅结构反射器可以把型面精度RMS值提高一个数量级,这也为更高精度的深空探测和信号传输提供了更具前景的技术途径.

为了验证模拟结果的准确性,需要在相同工况的情况下对复合材料格栅反射器的热变形进行测试.反射器降温过程中,在水泥地面上放置白色透气毡,并将反射器放置于白色透气毡上,同时在反射器的一些位置贴上热电偶,以便实时监测反射器各部分温度.实验方法采用工业数字近景摄影三坐标测量,该方法具有精度高、速度快和能在恶劣环境中工作等优点,实验装置如图 5(a)所示,测试结果如图 5(b)所示.

|

图 5 热变形实验测试 Fig. 5 Thermal deformation test |

由热变形实测结果可知,格栅结构反射器最大热变形的实测值与ABAQUS有限元模拟值处在同一数量级,但由于格栅反射器实际成型工艺的限制,导致其实际热变形与有限元模拟值仍存在一定误差.

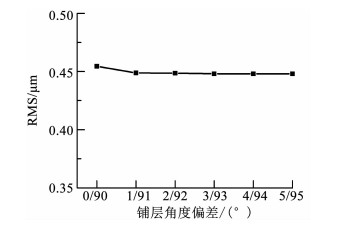

3 型面精度影响因素分析 3.1 装配误差分析在复合材料格栅结构反射器成型过程中,上下蒙皮和格栅结构之间会产生一定的装配误差,使得反射器蒙皮与格栅之间错开了一定角度,误差角一般在3度以内,经过计算得到蒙皮与格栅结构装配角度的误差对工作面RMS值的影响如图 6所示.

|

图 6 装配误差对RMS值的影响 Fig. 6 Effect of assembly error on RMS value |

由图 6可知,蒙皮与格栅结构装配误差会引起型面精度RMS值的升高,并且随着装配误差角度增加呈现非线性上升趋势,所以在全复合材料格栅反射器实际成型过程中,应该尽量减小蒙皮与格栅结构的装配误差.

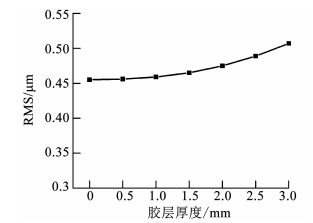

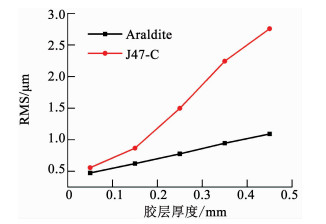

3.2 胶层简化方法及分析对于复合材料格栅反射器结构,胶接方式使得蒙皮和格栅之间存在胶层.目前常用的胶接方式分为两种,一是采用J47-C胶膜整面粘接,二是采用Araldite 420点粘.在有限元分析时将胶层等效为各向同性的实体单元,胶层成型厚度及偏差为0.15 mm±0.1 mm.两种胶黏剂的材料属性见表 2,胶层厚度对反射器RMS值的影响如图 7所示.

| 表 2 两种胶粘剂材料属性 Tab. 2 Properties of two adhesive materials |

|

图 7 胶层厚度对RMS值的影响 Fig. 7 Effect of adhesive thickness on RMS value |

由上图可知,胶层厚度对反射器RMS值的影响很大,并且随着胶层厚度增加,型面精度RMS值也随之增大,所以在格栅反射器成型过程中应该控制胶层厚度.另外从图 6可知,蒙皮和格栅结构之间采用Araldite 420点粘方式要优于采用J47-C胶膜面粘方式.

3.3 蒙皮铺层角度误差分析复合材料格栅结构反射器的蒙皮材料也采用M55碳纤维复合材料.单层厚度0.2 mm,铺层角度(0/90)正交铺设,总铺层12层,但在层合板成型过程中,铺层角度往往会出现偏差,偏差角度一般在5度之内,蒙皮铺层角度对反射器RMS值的影响如图 8所示.

|

图 8 铺层角度偏差对RMS值的影响 Fig. 8 Effect of layer laminated error on RMS value |

由上图可知,偏差5度以内的蒙皮铺层误差不会对格栅结构反射器的RMS值产生巨大影响,其RMS值稳定在0.450 μm,显然,蒙皮铺层角度对RMS值的影响非常微弱.

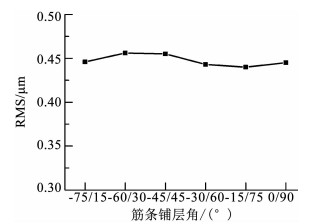

3.4 格栅筋条铺层角度分析复合材料格栅结构反射器筋条的铺层角度为(-75°/15°),(-60°/30°),(-45°/45),(-30°/60),(-15°/75°),(0°/90°),其对反射器RMS值的影响如图 9所示.

|

图 9 筋条铺层角度对RMS值的影响 Fig. 9 Effect of rib layer angle on RMS value |

由上图可知,格栅筋条的铺层角度对结构型面精度RMS值的影响不大.

4 结论本文基于传统蜂窝夹层结构反射器型面精度的分析结果,设计出一种全复合材料格栅结构反射器,并对其热变形及型面精度进行研究,得到如下结论:

1) 在相同服役环境、相同宏观尺寸条件下,复合材料格栅结构反射器型面精度RMS值为0.455 μm,相较于传统碳纤维铝蜂窝夹层结构的型面精度RMS值3.50 μm,精度提高了一个数量级,说明全复合材料格栅结构可应用于更高精度的探测和通讯领域,例如太赫兹波的传输和反射.

2) 胶层厚度和粘接方式是影响格栅结构反射器精度的主要因素,其精度RMS值随着胶层厚度的增加而增大,此外格栅结构与上下蒙皮之间采用Araldite 420点粘方式要优于J47-C胶膜面粘方式.

| [1] |

SANTIAGO-PROWALD J, BAIER H. Advances in deployable structures and surfaces for large apertures in space[J]. CEAS Space Journal, 2013, 5(3-4): 89. DOI:10.1007/s12567-013-0048-3 |

| [2] |

闵碧波, 曾嫦娥, 印欣, 等. 太赫兹技术在军事和航天领域的应用[J]. 太赫兹科学与电子信息学报, 2014, 12(3): 351. MIN Bibo, ZENG Change, YIN Xin, et al. Application of terahertz techniques in military and space[J]. Journal of Terahertz Science and Electronic Information Technology, 2014, 12(3): 351. DOI:10.11805/TKYDA201403.0351 |

| [3] |

宋淑芳. 太赫兹波探测技术的研究进展[J]. 激光与红外, 2012, 42(12): 1367. SONG Shufang. Development of the terahertz detection techniques[J]. Laser & Infrared, 2012, 42(12): 1367. DOI:10.3969/j.issn.1001-5078.2012.12.011 |

| [4] |

HAO W, YING Y, WEI Y, et al. Adaptive approximation-based optimization of composite advanced grid-stiffened cylinder[J]. Chinese Journal of Aeronautics, 2010, 23(4): 423. DOI:10.1016/s1000-9361(09)60237-5 |

| [5] |

王世勋, 石玉红, 张希, 等. 复合材料格栅结构研究进展与应用[J]. 宇航材料工艺, 2017, 47(1): 5. WANG Shixun, SHI Yuhong, ZHANG Xi, et al. Research progress and application of composite grid structure[J]. Aerospace Material Technology, 2017, 47(1): 5. DOI:10.12044/j.issn.1007-2330.2017.01.002 |

| [6] |

HUYBRECHTS S, MEINK T E. Advanced grid stiffened structures for the next generation of launch vehicles[C]//IEEE Aerospace Conference. IEEE, 1997: 263. DOI: 10.1109/AERO.1997.574417

|

| [7] |

CHEN H J, TSAI S W. Analysis and optimum design of composite grid structures[J]. Journal of Composite Materials, 1996, 30(4): 503. DOI:10.1177/002199839603000405 |

| [8] |

陈书华, 刘勇琼, 刘建超. 复合材料格栅结构稳定性与优化分析[J]. 宇航材料工艺, 2012, 42(3): 1. CHEN Shuhua, LIU Yongqiong, LIU Jianchao. Buckling and optimization of composite lattice structures[J]. Aerospace Material Technology, 2012, 42(3): 1. DOI:10.3969/j.issn.1007-2330.2012.03.001 |

| [9] |

杜善义, 章继峰, 张博明. 先进复合材料格栅结构(AGS)应用与研究进展[J]. 航空学报, 2007, 28(2): 419. DU Shanyi, ZHANG Jifeng, ZHANG Boming. Overview of application and research on advanced composite grid structures[J]. Acta Aeronautica et Astronautica Sinica, 2007, 28(2): 419. DOI:10.3321/j.issn:1000-6893.2007.02.033 |

| [10] |

Chen P C, OLIVERSEN R J, Romeo R C. Fabrication and testing of ultra-lightweight Gossamer-class composite mirrors[C]//Highly Innovative Space Telescope Concepts. International Society for Optics and Photonics, 2002: 339. DOI: 10.1117/12.460460

|

| [11] |

EALEY M A, WELLMAN J A. Highly adaptive integrated meniscus primary mirrors[J]. Proceedings of SPIE, 2004, 5166: 165. DOI:10.1117/12.512728 |

| [12] |

WODESENBET E, KIDANE S, Pang S S. Optimization for buckling loads of grid stiffened composite panels[J]. Composite Structures, 2003, 60(2): 159. DOI:10.1016/s0263-8223(02)00315-x |

| [13] |

FRULLONI E, KENNY J M, CONTI P, et al. Experimental study and finite element analysis of the elastic instability of composite lattice structures for aeronautic applications[J]. Composite Structures, 2007, 78(4): 519. DOI:10.1016/j.compstruct.2005.11.013 |

| [14] |

HIGGINS P E J, WEGNER P, VIISOREANU A, et al. Design and testing of the Minotaur advanced grid-stiffened fairing[J]. Composite Structures, 2004, 66(1): 339. DOI:10.1016/j.compstruct.2004.04.055 |

| [15] |

白瑞祥, 王蔓, 陈浩然. 含损伤复合材料AGS板的屈曲特性[J]. 复合材料学报, 2005, 22(4): 136. BAI Ruixiang, WANG Man, CHEN Haoran. Buckling behavior of composite AGS with delamination[J]. Acta Materiae Compositae Sinica, 2005, 22(4): 136. DOI:10.3321/j.issn:1000-3851.2005.04.024 |

| [16] |

张志峰, 陈浩然, 李煊, 等. 先进复合材料格栅圆柱壳优化设计的混合遗传算法[J]. 复合材料学报, 2005, 22(2): 166. ZHANG Zhifeng, CHEN Haoran, LI Xuan, et al. Hybrid genetic algorithm for optimum design of advanced grid composite circular cylinders[J]. Acta Materiae Compositae Sinica, 2005, 22(2): 166. DOI:10.3321/j.issn:1000-3851.2005.02.030 |

| [17] |

荣晓敏, 徐元铭, 吴德财. 进化神经网络在复合材料格栅结构设计中的应用[J]. 固体火箭技术, 2006, 29(4): 305. RONG Xiaomin, XU Yuanming, WU Decai. Application of evolutionary netual networks to grid stiffened composite structure design[J]. Journal of Solid Rocket Technology, 2006, 29(4): 305. DOI:10.3969/j.issn.1006-2793.2006.04.019 |

| [18] |

华慕麟. 天线变形曲面的一种拟合方法[J]. 现代雷达, 1994, 16(1): 75. HUA Mulin. A fitting method of antenna deformation surface[J]. Modern Radar, 1994, 16(1): 75. DOI:10.16592/j.cnki.1004-7859.1994.01.010j.cnki.1004-7859.1994.01.010 |

| [19] |

马增祥. 基于刚体位移的天线反射面拟合新算法[J]. 机械工程学报, 2010, 46(18): 29. MA Zengxiang. Antenna reflector surface fitting algorithm based on rigid body displacement principle[J]. Journal of Mechanical Engineering, 2010, 46(18): 29. DOI:10.3901/JME.2010.18.029 |

2019, Vol. 51

2019, Vol. 51