钢管混凝土柱作为高效的抗侧力构件,被广泛应用于超高层建筑结构中.当设计所需柱截面尺寸较大时,采用复式钢管混凝土柱可以显著减小外钢管的壁厚.内钢管和外钢管可以同时作为模板,方便施工.核心混凝土和夹层混凝土被内钢管隔离开,可以根据需要使用不同强度等级的混凝土.内钢管受到夹层混凝凝土的保护作用,防火性能更加优越.

复式钢管混凝土柱的截面类型主要包括外圆内圆、外圆内方、外方内方和外方内圆.目前国内外学者开展了对复式钢管混凝土柱的研究,主要集中在构件受压数值模拟分析[1-9]、受压数学模型建立[10-11]和轴心受压试验[12-15]方面,对其抗震性能的研究较少,特别是对大截面尺寸、不同剪跨比的复式钢管混凝土柱试件抗震性能的研究还鲜见报道.Hsiao等[16]进行了外圆内圆中空夹层钢管混凝土柱的低周反复荷载试验,研究表明,使用高强钢材可以显著提高构件的弹性变形能力; Zhou等[17]完成了外方内圆中空夹层不锈钢钢管混凝土柱的抗震性能试验,结果表明,外钢管直径对构件抗震性能影响较大;钱稼茹等[18]对外方内圆复式钢管高强混凝土柱进行了抗震性能试验,结果表明,增大方钢管壁板厚度或圆钢管混凝土套箍系数,可提高构件的弹塑性变形能力.上述抗震性能试验研究中,由于试验设备和试验条件的限制,截面尺寸较小,集中在150~300 mm,试件剪跨比范围为4.0~7.3,未考虑不同剪跨比对试件抗震性能的影响.

为了更好地探究腔体构造措施和剪跨比对大截面尺寸复式钢管混凝土柱抗震性能的影响,本文完成了3种截面形式、2种剪跨比(2.2和3.0)共6个钢管混凝土柱的低周反复荷载试验,为复式钢管混凝土柱在实际工程中的应用提供参考依据.

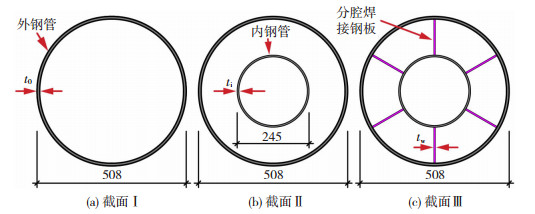

1 试验概况 1.1 试件设计与制作本次试验共设计了6个钢管混凝土柱试件,截面形式见图 1.截面Ⅰ为单腔钢管混凝土柱截面,截面Ⅱ为复式钢管混凝土柱截面,截面Ⅲ为分腔复式钢管混凝土柱截面.外钢管直径508 mm,壁厚9 mm,内钢管直径245 mm,壁厚6 mm.分腔焊接钢板厚度4 mm,其分别与内、外钢管焊接.

|

图 1 试件截面形式(mm) Fig. 1 Cross section of the specimens (mm) |

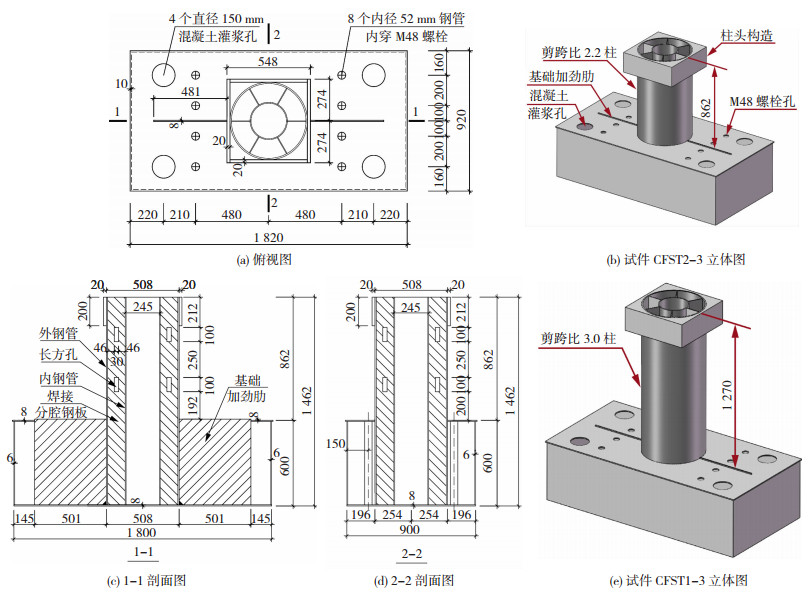

试件主要参数见表 1,实际剪跨比λ=H/D0,其中,H为试件实际高度[19](柱高+柱顶距球铰转动中心的距离250 mm),D0为外钢管直径.截面含钢率ρ=As/Ac,其中,As为截面钢材面积,Ac为截面混凝土面积.试件设计成倒T形,基础采用6块方钢板焊接形成箱体,并在内部浇灌混凝土,基础高度600 mm.上钢板在中心位置开圆孔,钢管从开孔穿入,并与下底板焊接.在基础加载方向两侧,各设置一竖向加劲肋板,加劲肋板分别与钢管、下底板和上顶板焊接.本次试验的加载方法为钢管柱上端固定,下端通过试验机的水平作动器推动基础完成低周反复荷载试验.因此,为便于将柱上端固定,在柱顶四周焊接4块20 mm厚方钢板,上下表面空隙处通过放样,用相应形状的20 mm厚钢板进行焊接.以试件CFST2-3为例,其几何尺寸及构造见图 2,其中图 2(e)为试件CFST1-3的立体图.通过在内圆钢管与外圆钢管之间设置分腔焊接钢板,可以解决大体积混凝土水化热的问题,同时在钢板上设置长方孔又可以使各个腔体内的混凝土相互连结,提高构件的整体性.

| 表 1 试件基本参数 Tab. 1 Parameters of the specimens |

|

图 2 试件几何尺寸(mm) Fig. 2 Geometry dimensions of the specimens (mm) |

基础和钢管内采用同一等级强度混凝土,实测3个边长为150 mm的同条件养护混凝土立方体试块的抗压强度平均值fcu, m=61.85 MPa,混凝土强度变异系数ζ为0.039.混凝土立方体抗压强度标准值fcu, k=fcu, m(1-1.645ζ)=57.88 MPa,混凝土轴心抗压强度平均值fc, m=(0.66+0.002fcu, k)fcu, m=47.98 MPa,混凝土弹性模量Ec=33.5 GPa.

外层钢管和内层钢管均采用热轧无缝钢管,分腔焊接钢板使用普通热轧钢.对试件所用钢材进行了拉伸性能试验,实际测得的钢管、分腔焊接钢板的屈服强度fy、极限抗拉强度fu和伸长率δ如表 2所示,分腔焊接钢板的伸长率低于GB 50011-2010《建筑抗震设计规范》[20]中有关钢材伸长率的要求.

| 表 2 钢材材性 Tab. 2 Properties of the steel |

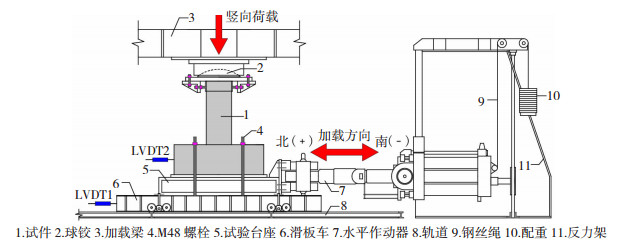

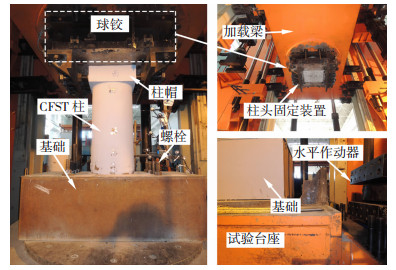

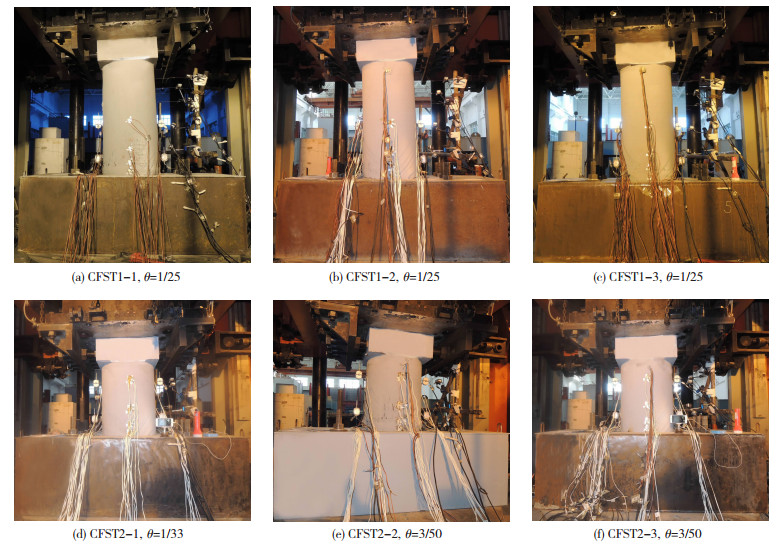

本次试验在北京工业大学4 000 t大型试验机上完成,试验加载装置示意见图 3,现场照片见图 4.试验中分别在地面和试验台座上布置拉线位移计LVDT1和LVDT2,分别测量基础的水平位移和基础与试验台座之间的相对滑移.试验结果表明基础固定牢靠,试件与台座间的相对滑移可以忽略不计.试件固定在可以水平滑动的试验台座上,水平加载装置推动基础以实现施加水平往复荷载,试验加载方向为南北向.试验装置上端为球铰,竖向加载系统施加荷载于试件的顶部端头,并可限制试件端头发生水平位移.

|

图 3 加载装置示意 Fig. 3 Schematic diagram of the test loading device |

|

图 4 现场照片 Fig. 4 Test site |

试验开始时先对试件施加轴压力到预设值,并在水平反复加载过程中保持恒定不变,然后通过水平作动器推动固定在滑板车上的基础实现对试件施加水平往复力.试验轴压比n=N/N0,N0为钢管混凝土柱的实际轴心受压承载力,为研究试件在较高轴压比下的抗震性能表现,各试件施加轴压力值相同,均为N=9 180 kN,3种截面形式试件的试验轴压比分别为0.59、0.46和0.43.圆钢管混凝土柱的实际轴心受压承载力[21]Nu的计算公式为

| $ N_{\mathrm{u}}=0.9 A_{\rm c} f_{\mathrm{c}}(1+1.8 \xi), $ | (1) |

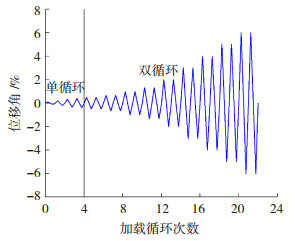

式中:Ac为钢管内核心混凝土横截面面积,fc为混凝土轴心抗压强度试验值,ξ为钢管混凝土构件的套箍系数.两种剪跨比的试件采用位移角相等的原则进行加载,位移角为1/1 000、1/500、1/300和1/250时,各往复加载1次;位移角为1/200、1/150、1/100、1/75、1/50、1/33、1/25、1/20和3/50时,各往复加载2次,加载制度见图 5.不同剪跨比的试件在同级位移角加载下,剪跨比较大的试件水平位移值更大,由于受到柱端头加载装置的限制,剪跨比3.0的试件在位移角达到1/25时停止加载,剪跨比2.2的试件在位移角达到3/50时停止加载.在下文进行各试件的承载力退化、刚度退化及耗能对比时,如无特殊说明,取位移角1/25进行分析.

|

图 5 加载制度 Fig. 5 Schematic view of loading history |

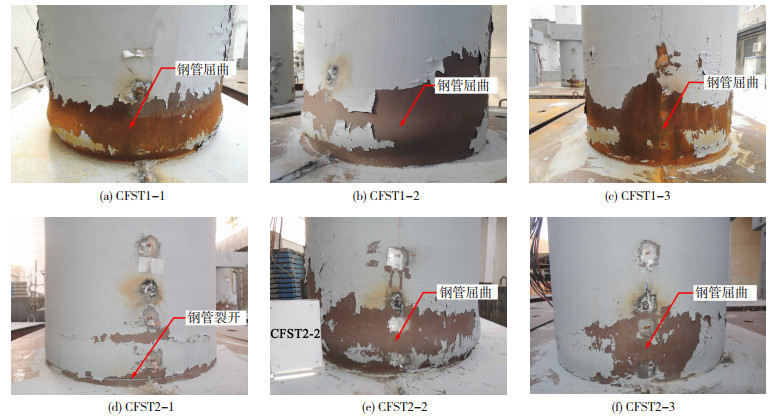

6个试件的破坏均发生在柱根部,除试件CFST2-1的破坏为钢管开裂外,其余试件均为外钢管屈曲破坏.各试件整体侧移和破坏照片见图 6、7,为便于描述试验现象,规定加载方向为南北向,非加载方向为东西向,同时规定试件初始位置为位移零点,位移向北为正,向南为负.

|

图 6 试件整体侧移 Fig. 6 Lateral displacement of the specimens |

|

图 7 试件破坏现象 Fig. 7 Specimen failures |

1) 试件CFST1-1位移角小于±1/250,钢管外壁无变化;位移角-1/200,北侧距柱底50 mm高度范围内,手摸能感到钢管略有外鼓,反向加载时,鼓凸能被拉平,无残余变形.位移角±1/100,南北侧均发生鼓凸变形并逐渐向上扩展到距柱底100 mm高度处.位移角±1/75,南北侧鼓凸变形继续加大,北侧距离柱底100 mm高度处漆皮开始掉落,反向加载时有残余变形.位移角±1/50,南北侧鼓凸变形开始向东西侧延伸并逐渐贯通,北侧漆皮掉落现象更加严重,同时钢管内混凝土发出响声.位移角±1/25,距柱底170 mm高度范围内的漆皮全部脱落,柱底四周鼓凸变形完全贯通,成半波形鼓凸,钢管局部屈曲严重.

2) 加载结束时,试件CFST1-2、CFST1-3的塑性铰长度较试件CFST1-1有所增加.位移角±1/25,试件CFST1-2的鼓凸变形集中在距柱底120~140 mm,东西侧只有轻微鼓凸变形.漆皮掉落现象发生在柱身140 mm高度范围内,且东西侧比南北侧严重.试件CFST1-3的鼓凸变形发生在距柱底125~175 mm,东西侧几乎没有变形.漆皮掉落现象集中在南北侧,东西侧非常轻微.

3) 试件CFST2-1在加载初期试验现象不明显,位移角-1/33,柱根部北侧发生鼓凸变形,当进行该级位移角的第二循环加载时,试件南侧根部钢管发生开裂破坏,随即停止加载.

4) 试件CFST2-2位移角±1/150,肉眼能看到南北侧钢管有外鼓迹象;位移角±1/75,南北侧鼓凸变形加大并向上扩展;位移角±1/33,南北侧70~90 mm高度涂漆有掉落现象;位移角±1/25,南北侧鼓凸高度约为120 mm,距柱底120 mm高度处起皮现象严重,起皮开始向东西侧延伸,东西侧200~280 mm高度漆皮掉落现象严重,同时发生明显鼓凸.位移角±3/50,柱底四周鼓凸贯通.

5) 试件CFST2-3位移角±1/100,南北侧距柱底±100 mm高度有轻微鼓凸;位移角±1/50,南北侧鼓凸变形加重;位移角±1/33,南北侧距柱底70~100 mm高度有漆皮掉落现象;位移角-1/25,北侧距柱底100~170 mm高度有较严重漆皮掉落现象.位移角±3/50,南北侧鼓凸变形继续加重.

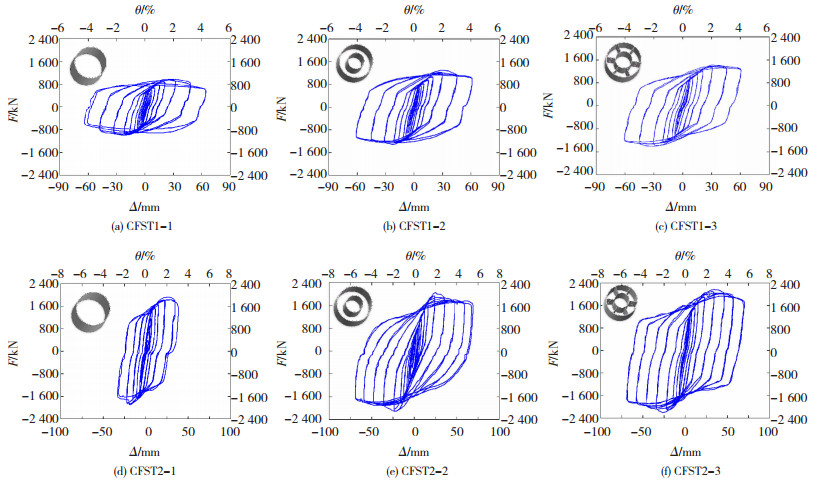

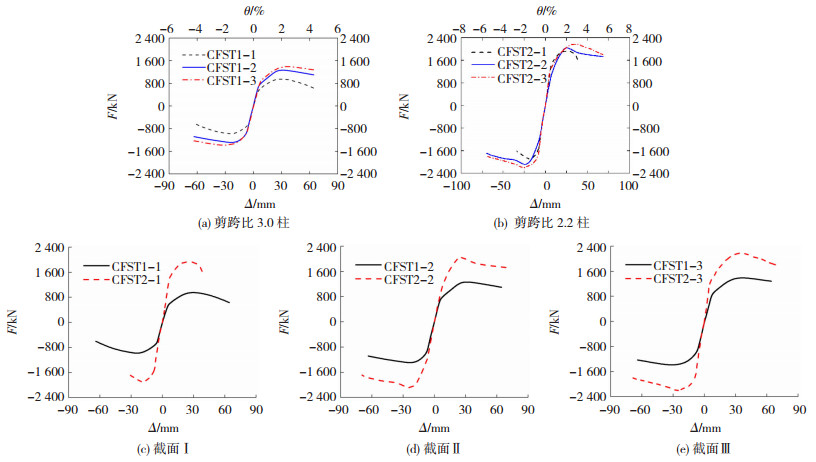

2.2 滞回特性6个试件的水平力F-位移Δ(位移角θ)滞回曲线和骨架曲线见图 8、9.

|

图 8 水平力与位移(位移角)滞回曲线 Fig. 8 Hysteretic curve of horizontal force and displacement (drift ratio) |

|

图 9 骨架曲线对比 Fig. 9 Comparison of the specimen skeleton curves |

1) 除试件CFST2-1外,其余试件滞回曲线饱满,抗震性能稳定.加载初期,各试件滞回环所包围面积较小,随着位移角的逐级增大,试件进入弹塑性,环面积不断增大.试件CFST1-1在加载后期,滞回环由饱满状退化为扁平状,耗能性能变差.

2) 随着截面含钢率的增加,滞回曲线愈加饱满,这是因为当设置内圆钢管及分腔焊接钢板后,核心混凝土受到的约束作用显著增强,从而降低了的轴压比,提高了构件的抗震性能.同级位移角下,剪跨比较大的试件的滞回曲线更加饱满.

3) 剪跨比3.0的试件,当设置内圆钢管后,承载力显著提高,到达峰值荷载后,骨架曲线下降段更加平缓,承载力退化速度较慢.设置分腔焊接钢板后,承载力进一步提高.剪跨比2.2的试件,设置内圆钢管对承载力提高不显著,但骨架曲线平直段更长,变形性能显著提升.

4) 截面形式相同时,剪跨比较小的试件的承载力较高,骨架曲线上升段和强化段较陡峭,到达峰值荷载后,下降段亦较陡,变形性能较差.试件CFST2-1在到达峰值承载力后,承载力迅速下降,随即发生破坏.试件CFST1-3的骨架曲线的下降段最为平缓,这是由于分腔焊接钢板的拉结作用使内外钢管协同工作,变形性能得到提升.

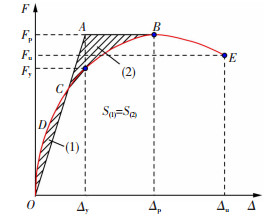

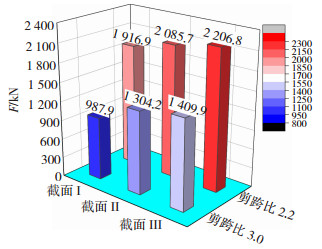

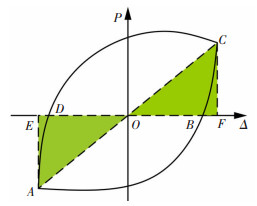

2.3 承载能力各试件主要特征点荷载见表 3,Fy为屈服荷载,由能量等值法确定,计算屈服位移点的方法见图 10,确定图中A点的方法是使得SODC=SACB; Fp为峰值荷载; Fu为极限荷载,极限荷载定义为承载力下降至峰值荷载85%时的荷载;Δy、Δp和Δu分别为屈服位移、峰值位移和极限位移;θy,θp和θu分别为相应阶段的位移角;Fy/Fp为屈强比.图 11为各试件峰值荷载柱状图.

| 表 3 主要试验结果 Tab. 3 Main test results |

|

图 10 屈服点计算方法 Fig. 10 Calculation method of the yield point |

|

图 11 承载力柱状图 Fig. 11 Bar graph of bearing capacity |

由表 3和图 11可知,试件CFST1-2、CFST1-3较试件CFST1-1,屈服荷载分别提高了34.4%和47.2%,峰值荷载分别提高了32.0%和42.7%,这是因为设置内圆钢管后,增大了组合截面的惯性矩,分腔焊接钢板则进一步提高了截面的抗弯能力.试件CFST2-2、CFST2-3较试件CFST2-1,屈服荷载分别提高了6.4%和18.5%,峰值荷载分别提高了8.8%和15.1%.计算结果表明,设置腔体构造对较小剪跨比试件的承载力影响较小.当剪跨比相同时,屈强比随着截面含钢率的增加有增大的趋势;当截面形式相同时,屈强比随着剪跨比的减小而增大.

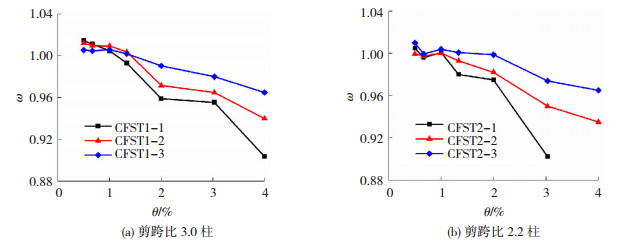

比较各试件在位移角达到1/25时的承载力退化情况,承载力退化曲线见图 12,承载力退化系数ω定义为同级位移角加载下,试件第二循环荷载的最大值Fj, 2与第一循环荷载的最大值Fj, 1之比,即ω=Fj, 2/Fj, 1.由图 12可知,在加载初期,试件出现了承载力强化的现象,这是因为钢材塑性变形较小时,增加其塑性变形会对承载力有一定强化作用,继续增大塑性变形,便会出现退化现象.未设置腔体构造的钢管混凝土柱在加载后期承载力退化速度快,工作性能较差.分腔复式钢管混凝土柱的承载力退化速度较慢,承载力保持能力较强.

|

图 12 承载力退化曲线 Fig. 12 Strength degradation curves |

1) 各试件极限位移角的最小值为1/31,表明钢管混凝土柱具有良好的弹塑性变形能力.试件CFST1-3在进行最后一级位移角加载时,承载力并未下降至峰值荷载的85%,因此其实际极限位移角大于1/23.

2) 忽略轴压比的影响时,复式钢管混凝土柱的变形能力大于无腔体构造的钢管混凝土柱.分腔焊接钢板对复式钢管混凝土柱极限位移角的影响较小.设置腔体构造措施对提高较小剪跨比试件变形能力的效果更加显著.

3) 未设置腔体构造时,不同剪跨比试件的极限位移角基本相等,设置腔体构造后,剪跨比较小的试件的极限位移角显著提高.

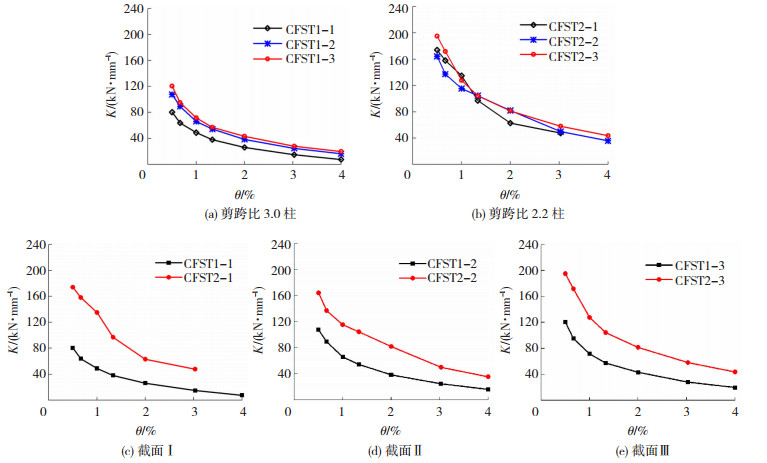

2.5 刚度退化本文采用平均割线刚度[22]表征试件的刚度退化,即第i级加载滞回曲线正负向峰值荷载与相应位移比值的平均值,刚度退化曲线反映了各试件在低周反复荷载作用下的损伤程度及损伤规律,计算平均割线刚度的方程为

| $ K_{i}=\left(|+F_{i}|+|-F_{i} |\right) /\left(|+X_{i}|+|-X_{i} |\right), $ | (2) |

式中:|+Fi|、|-Fi|为试件第i级循环的正、负向峰值荷载的绝对值,|+Xi|、|-Xi|为试件第i级循环的正、负向最大位移绝对值.图 13为各试件刚度退化曲线及其对比.

|

图 13 刚度退化曲线对比 Fig. 13 Comparison of stiffness degradation curves |

由刚度退化曲线可知各试件经历了“速降-快降-缓降”三个阶段,在加载初期刚度退化速度较快,后期退化速度逐渐减慢.由图 13(a)可知,剪跨比3.0时,未设置腔体构造的钢管混凝土柱在每级位移角下的割线刚度均小于其他两个试件,表明其抵抗变形能力较差.而这种差异对于剪跨比为2.2的试件则相对较小.由图 13(c)、(d)、(e)可知,当截面形式相同时,剪跨比较小的试件初始刚度较大,但刚度退化曲线更陡峭,退化速度较快,累积损伤效应更加显著.

2.6 耗能能力本文采用各试件达到极限位移角时的累积耗能E和等效黏滞阻尼系数he评估试件的耗能能力,所谓累积耗能为该级位移角及小于该级位移角的滞回曲线所包围的面积之和.图 14为he的计算方法示意图,he的计算公式为

|

图 14 he计算方法 Fig. 14 Calculation method of he |

| $ h_{\mathrm{e}}=S_{\mathrm{ABCD}} /\left(2 {\rm{ \mathsf{ π} }} S_{(\Delta \mathrm{OFC}+\Delta \mathrm{OAE})}\right). $ | (3) |

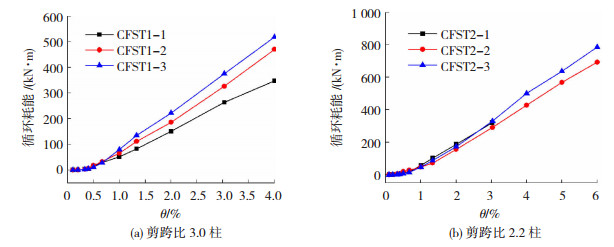

图 15为试件位移角与该级位移角循环耗能的关系曲线.位移角1/150前,各试件耗能值接近,曲线平缓,相邻两级位移角循环耗能基本相等,位移角1/100及更大时,各试件循环耗能差异逐渐显现.表 4为各试件达到极限位移角时的累积耗能E和等效黏滞阻尼系数he的计算值,计算结果表明,各试件的he远高于普通钢筋混凝土柱的0.1~0.2,表明钢管混凝土柱具有优异的耗能能力.截面形式相同时,剪跨比较小的试件的he较小.

|

图 15 试件循环耗能曲线 Fig. 15 Energy dissipation curves of the specimens |

| 表 4 试件耗能代表值 Tab. 4 Experimental results of energy dissipation |

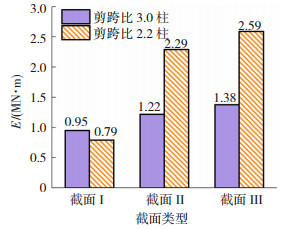

图 16为试件达到极限位移角时的累积耗能柱状图.由图 16可知,当截面形式相同时,除未设置腔体构造的钢管混凝土柱外,其余试件均为剪跨比较小的试件的累积耗能较高.剪跨比相同时,设置内圆钢管和分腔焊接钢板后,组合截面抗压强度显著提高,构件延性得到改善,同时增大了钢与混凝土的接触面积,使构件可以通过黏结滑移作用耗散掉更多的能量,耗能能力较强.

|

图 16 累积耗能柱状图 Fig. 16 Bar graph of accumulated energy dissipation |

本次试验采用悬臂式加载,构件处于轴心受压,然后再横向受剪的复合受力状态.本文采用文献[23]提出的钢管混凝土压弯剪构件承载力实用计算方法计算各试件的承载力,强度关系曲线分为两部分,可用两个数学表达式描述,即:

当

| $ \left(\frac{N}{N_{\mathrm{u}}}+\frac{a}{d} \frac{M}{M_{\mathrm{u}}}\right)^{2.4}+\left(\frac{V}{V_{\mathrm{u}}}\right)^{2}=1, $ | (4) |

当

| $ \left[-b\left(\frac{N}{N_{\mathrm{u}}}\right)^{2}-c\left(\frac{N}{N_{\mathrm{u}}}\right)+\frac{1}{d} \frac{M}{M_{\mathrm{u}}}\right]^{2.4}+\left(\frac{V}{V_{\mathrm{u}}}\right)^{2}=1. $ | (5) |

式中:N、M、V分别为作用于构件的轴心压力、弯矩和剪力,Nu、Mu、Vu分别为轴压强度承载力、抗弯承载力和抗剪承载力,a=1-2η0,b=(1-ζ0)/ η02,c=2(ζ0-1)/ η0,d=1-0.4N/NE,ξ0=0.18ξ-1.15+1,ξ为约束效应系数,NE=π2EscAsc/λ2为欧拉临界力,λ为长细比,Esc和Asc分别为钢管混凝土构件的弹性模量和截面面积.分腔复式钢管混凝土的组合截面抗弯弹性模量可表达为Escm=(EsIso+ EsIsi+ EcIco+ EcIci+∑EsIsr)/(Iso+ Isi+ Ico+ Ici+∑Isr),Iso、Isi、Ico、Ici和Isr分别为外钢管、内钢管、夹层混凝土、核心混凝土和分腔焊接钢板的截面惯性矩,Es和Ec分别钢材和混凝土的弹性模量,η0由下式计算:

| $ \eta_{0}=\left\{\begin{array}{ll}{0.5-0.245 \xi, } & {\xi \leqslant 0.4} ;\\ {0.1+0.14 \xi^{-0.84}, } & {\xi>0.4}.\end{array}\right. $ | (6) |

复式钢管混凝土的轴压强度承载力,可按极限平衡理论的叠加原则进行计算,核心混凝土要同时考虑本层及外层钢管的套箍效应.设As1和As2分别为外层和内层钢管的横截面积,Ac1和Ac2分别为外层和内层钢管所包围的核心混凝土面积,fs1和fs2分别为外层和内层钢管的屈服强度,fc1和fc2分别为外层和内层钢管内的混凝土抗压强度,则外层、内层钢管所提供的约束效应系数ξ1和ξ2分别为As1 fs1/(Ac1 fc1)和As2 fs2/(Ac2fc2),套箍效应系数α1和α2分别为1+ξ11/2和1+(ξ1+ξ2)1/2.从而复式钢管混凝土的轴压强度承载力可通过式(7)~(9)计算:

| $ f_{\mathrm{c1}}^{\prime}=f_{\mathrm{c1}}\left(1+\alpha_{1} \xi_{1}\right), $ | (7) |

| $ f_{c 2}^{\prime}=f_{c 2}\left[\left(1+\alpha_{2}\left(\xi_{1}+\xi_{2}\right)\right]\right., $ | (8) |

| $ N_{\mathrm{u}}=\phi_{1} \eta\left[A_{\mathrm{c1}} f_{\mathrm{c1}}^{\prime}+A_{\mathrm{c} 2}\left(f_{\mathrm{c} 2}^{\prime}-f_{\mathrm{c1}}^{\prime}\right)\right]. $ | (9) |

式中:ϕ1为承载力折减系数,η为叠加折减系数,f′c1和f′c2分别为外层、内层混凝土的抗压强度.

采用叠加法考虑分腔焊接钢板对钢管混凝土构件承载力的贡献[24],在进行分腔复式钢管混凝土构件受弯承载力计算时,可采用三部分承载力叠加的形式,分别为外钢管与夹层混凝土、内钢管与核心混凝土及分腔焊接钢板,按下式计算Mu.

| $ M_{\mathrm{u}}=\gamma_{\mathrm{m1}} W_{\mathrm{sco}} f_{\mathrm{sco}}+\gamma_{\mathrm{m} 2} W_{\mathrm{sci}} f_{\mathrm{sci}}+\gamma_{\mathrm{m} 3} W_{\mathrm{s}} f_{\mathrm{s}}, $ | (10) |

式中:γm1、γm2和γm3分别为中空夹层钢管混凝土、内钢管混凝土及分腔焊接钢板的截面抗弯塑性发展系数,Wsco为中空夹层钢管混凝土的截面抗弯模量,Wsci为内钢管混凝土的截面抗弯模量,Ws为分腔焊接钢板的截面抵抗矩,fsco和fsci分别为中空夹层钢管混凝土和内钢管混凝土的组合截面抗压强度,fs为分腔焊接钢板的钢材抗拉强度.计算分腔复式钢管混凝土构件的抗剪承载力同样采用三部分承载力叠加的形式,采用下式计算Vu.

| $ V_{\mathrm{u}}=\gamma_{\mathrm{v1}}\left(A_{\mathrm{s1}}+A_{\mathrm{c1}}\right) \tau_{\mathrm{sco}}+\gamma_{\mathrm{v} 2}\left(A_{\mathrm{s} 2}+A_{\mathrm{c} 2}\right) \tau_{\mathrm{sci}}+\gamma_{\mathrm{v} 3} A_{\mathrm{p}} f_{\mathrm{v}}, $ | (11) |

式中:γm1、γm2和γm3分别为中空夹层钢管混凝土、内钢管混凝土及分腔焊接钢板的截面抗剪塑性发展系数,Ap为分腔焊接钢板的横截面面积,fv为分腔焊接钢板的抗剪强度,τsco和τsci分别为中空夹层钢管混凝土和内钢管混凝土的组合截面抗剪强度.

6个试件的计算值与试验值对比结果见表 5.计算结果表明,试验值高于由承载力计算公式所得出的计算值,偏于安全.

| 表 5 承载力计算值与试验值比较 Tab. 5 Comparison of the calculated value and the test value of the bearing capacity |

通过对3种截面形式、2种剪跨比共6个钢管混凝土柱进行低周反复荷载试验,得到以下结论:

1) 除剪跨比2.2且未设置腔体构造的钢管混凝土柱外,其余试件滞回曲线饱满,抗震性能稳定.增加截面含钢率或提高剪跨比,可使试件在达到相同位移角时的滞回曲线更加饱满.

2) 设置内圆钢管及分腔焊接钢板对核心区混凝土约束作用显著,外钢管屈曲变形发展充分,对提高较小剪跨比试件的延性作用显著.分腔复式钢管混凝土柱的承载力保持能力最强.

3) 降低剪跨比可显著提高构件初始刚度,但刚度退化速度较快,累积损伤效应更加显著;各试件达到极限位移角时,对于未设置腔体构造截面,剪跨比较大的试件累积耗能较高,设置腔体构造措施后,剪跨比较小的试件累积耗能较高.本文所采用的实用承载力计算方法计算出的结果偏于安全.

| [1] |

PAGOULATOU M, SHEEHAN T, DAI X H, et al. Finite element analysis on the capacity of circular concrete-filled double-skin steel tubular (CFDST) stub columns[J]. Engineering Structures, 2014, 72: 102. DOI:10.1016/j.engstruct.2014.04.039 |

| [2] |

HASSANEIN M F, KHAROOB O F, GARDNER L. Behavior and design of square concrete-filled double skin tubular columns with inner circular tubes[J]. Engineering Structures, 2015, 100: 410. DOI:10.1016/j.engstruct.2015.06.022 |

| [3] |

HASSANEIN M F, KHAROOB O F. Compressive strength of circular concrete-filled double skin tubular short columns[J]. Thin-Walled Structures, 2014, 77: 165. DOI:10.1016/j.tws.2013.10.004 |

| [4] |

HASSANEIN M F, KHAROOB O F. Analysis of circular concrete-filled double skin tubular slender columns with external stainless steel tubes[J]. Thin-Walled Structures, 2014, 79: 23. DOI:10.1016/j.tws.2014.01.008 |

| [5] |

HASSANEIN M F, ELCHALAKANI M, KARRECH A, et al. Finite element modelling of concrete-filled double-skin short compression members with CHS outer and SHS inner tubes[J]. Marine Structures, 2018, 61: 85. DOI:10.1016/j.marstruc.2018.05.002 |

| [6] |

HASSANEIN M F, ELCHALAKANI M, KARRECH A, et al. Behavior of concrete-filled double-skin short columns under compression through finite element modelling: SHS outer and SHS inner tubes[J]. Structures, 2018, 14: 358. DOI:10.1016/j.istruc.2018.04.006 |

| [7] |

ELCHALAKANI M, HASSANEIN M F, KARRECH A, et al. Experimental investigation of rubberized concrete-filled double skin square tubular columns under axial compression[J]. Engineering Structures, 2018, 171: 730. DOI:10.1016/j.engstruct.2018.05.123 |

| [8] |

ELCHALAKANI M, HASSANEIN M F, KARRECH A, et al. Experimental tests and design of rubberized concrete-filled double skin circular tubular short columns[J]. Structures, 2018, 15: 196. DOI:10.1016/j.istruc.2018.07.004 |

| [9] |

王卫华, 尧国皇, 王玲玲. 复式钢管混凝土轴压短柱非线性有限元分析[J]. 北京工业大学学报, 2013, 39(6): 886. WANG Weihua, YAO Guohuang, WANG Lingling. FE analysis of axial behavior of composite-sectioned square concrete filled steel tube stub columns reinforced by circular steel tube[J]. Journal of Beijing University of Technology, 2013, 39(6): 886. |

| [10] |

LIANG Qingquan. Numerical simulation of high strength circular double-skin concrete-filled steel tubular slender columns[J]. Engineering Structures, 2018, 168: 205. DOI:10.1016/j.engstruct.2018.04.062 |

| [11] |

WANG Facheng, HAN Linhai, LI Wei. Analytical behavior of CFDST stub columns with external stainless steel tubes under axial compression[J]. Thin-Walled Structures, 2018, 127: 756. DOI:10.1016/j.tws.2018.02.021 |

| [12] |

UENAKA K. CFDST stub columns having outer circular and inner square sections under compression[J]. Journal of Constructional Steel Research, 2016, 120: 1. DOI:10.1016/j.jcsr.2015.12.005 |

| [13] |

SULTHANA U M, JAYACHANDRAN S A. Axial compression behavior of long concrete filled double skinned steel tubular columns[J]. Structures, 2017, 9: 157. DOI:10.1016/j.istruc.2016.12.002 |

| [14] |

EKMEKYAPAR T, AL-ELIWI B J M. Concrete filled double circular steel tube (CFDCST) stub columns[J]. Engineering Structures, 2017, 135: 68. DOI:10.1016/j.engstruct.2016.12.061 |

| [15] |

钱稼茹, 张扬, 纪晓东, 等. 复合钢管高强混凝土短柱轴心受压性能试验与分析[J]. 建筑结构学报, 2011, 32(12): 162. QIAN Jiaru, ZHANG Yang, JI Xiaodong, et al. Test and analysis of axial compressive behavior of short composite-sectioned high strength concrete filled steel tubular columns[J]. Journal of Building Structures, 2011, 32(12): 162. DOI:10.14006/j.jzjgxb.2011.12.019 |

| [16] |

HSIAO P, HAYASHI K K, NISHI R, et al. Investigation of concrete-filled double-skin steel tubular columns with ultrahigh-strength steel[J]. Journal of Structural Engineering, 2015, 141(7): 040141667. |

| [17] |

ZHOU Feng, XU Wenchao. Cyclic loading tests on concrete-filled double-skin (SHS outer and CHS inner) stainless steel tubular beam-columns[J]. Engineering Structures, 2016, 127: 304. DOI:10.1016/j.engstruct.2016.09.003 |

| [18] |

钱稼茹, 李宁波, 纪晓东, 等. 外方内圆复式钢管高强混凝土柱抗震性能试验研究[J]. 建筑结构学报, 2013, 34(5): 96. QIAN Jiaru, LI Ningbo, JI Xiaodong, et al. Experimental study on seismic behavior of composite-sectioned high strength concrete filled steel tubular columns[J]. Journal of Building Structures, 2013, 34(5): 96. DOI:10.14006/j.jzjgxb.2013.05.011 |

| [19] |

曹万林, 郭晏利, 乔崎云, 等. 型钢再生混凝土高轴压比柱抗震性能试验[J]. 哈尔滨工业大学学报, 2018, 50(6): 47. CAO Wanlin, GUO Yanli, QIAO Qiyun, et al. Experimental study on seismic behavior of steel reinforced recycled concrete columns with high axial compression ratio[J]. Journal of Harbin Institute of Technology, 2018, 50(6): 47. DOI:10.11918/j.issn.0367-6234.201801023 |

| [20] |

建筑抗震设计规范: GB 50011—2010[S].北京: 中国建筑工业出版社, 2010 Code for seismic design of buildings: GB 50011—2010[S]. Beijing: China Architecture & Building Press, 2010 |

| [21] |

钢管混凝土结构技术规范: GB 50936—2014[S].北京: 中国建筑工业出版社, 2014 Technical specification for concrete filled steel tubular structures: GB 50936—2014[S]. Beijing: China Architecture & Building Press, 2014 |

| [22] |

曹万林, 王如伟, 刘文超, 等. 装配式轻型钢管框架-轻墙共同工作性能[J]. 哈尔滨工业大学学报, 2017, 49(12): 60. CAO Wanlin, WANG Ruwei, LIU Wenchao, et al. Experimental study of joint work characteristic of assembly light steel tube frame with recycled concrete-thin wall[J]. Journal of Harbin Institute of Technology, 2017, 49(12): 60. DOI:10.11918/j.issn.0367-6234.201612064 |

| [23] |

韩林海. 钢管混凝土结构理论与实践[M]. 3版. 北京: 科学出版社, 2016: 375. HAN Linhai. Theory and practice of concrete-filled steel tubular structure[M]. 3rd ed. Beijing: Science Press, 2016: 375. |

| [24] |

钢管混凝土技术规程: DBJ/T 13-51—2010[S].福州: 福建省住房和城乡建设厅, 2010 Technical specifications for concrete-filled steel tubular structures: DBJ/T 13-51—2010[S]. Fuzhou: Department of Housing and Urban-Rural Development of Fujian Province, 2010 |

2019, Vol. 51

2019, Vol. 51