2. 北京北玻硅巢技术有限公司, 北京 100125

2. Beijing North Glass Sinest Technology Co. Ltd., Beijing 100125, China

研发受力保温装饰一体化的结构外围护墙板一直是工程界十分关注的问题.尾砂微晶发泡板是一种用于建筑外围护结构的保温装饰一体化墙板,具有良好的抗火和保温性能,其面层可根据工程需要制作出多种色彩的微晶玻璃装饰面层,尾砂微晶发泡板强度可达5~10 MPa,但在受力过程中具有脆性的特征.为改善尾砂微晶发泡板的受力性能,本文提出了一种轻钢-尾砂微晶发泡板组合墙(composite wall of cold-formed steel and tailing microcrystalline foam glass slab, CFS-TS组合墙),该组合墙克服了微晶发泡板的脆性,提升了墙体的承载力、刚度和受力性能.CFS-TS组合墙自重轻,墙体所受地震作用小,安装便捷.通过选择不同装饰面的尾砂微晶发泡板,使CFS-TS组合墙成为受力保温装饰一体化外围护墙板,其构造形式既可作为外挂墙板,又可将轻钢龙骨作为受力构件建造装配式低层住宅.

国内外学者对于尾砂微晶发泡板已有一定的研究.Fernandes等[1]利用碎玻璃以及粉煤灰等再生资源作为主原料,以SiC为发泡剂制作出了微晶泡沫玻璃,并发现SiC影响微晶泡沫玻璃的表观密度及抗压强度.Chen等[2]在800 ℃温度环境下采用高含量粉煤灰(50%~70%),制作了微晶泡沫玻璃.王立久等[3]对泡沫玻璃微晶化的研究进展进行了讨论.目前,针对尾砂微晶发泡板的研究主要以材料研发试验为主,对于尾砂微晶发泡板有关CFS-TS组合墙受力性能的研究尚未见相关文献报道.对CFS-TS组合墙进行受压性能试验,研究其竖向承载力,以及尾砂微晶发泡板与轻钢龙骨的共同工作性能.

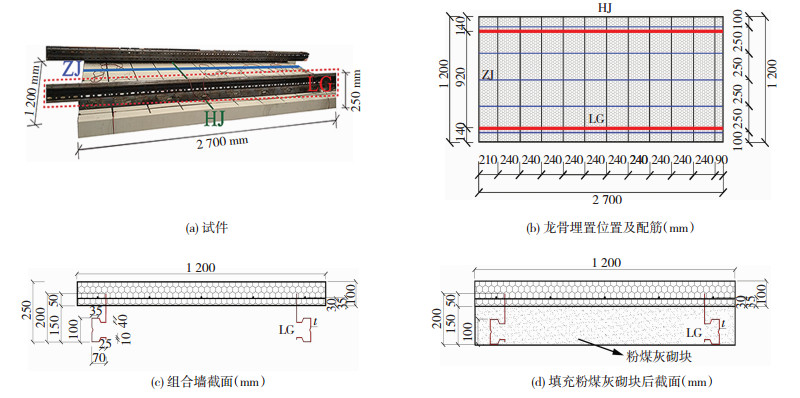

1 试验概况 1.1 试件设计与制作设计了4个足尺CFS-TS组合墙试件,试件的外扩尺寸为250 mm ×1 200 mm×2 700 mm,不同试件变化参数包括:微晶发泡板强度、轻钢龙骨厚度以及是否填充粉煤灰砌块,各试件主要参数见表 1.试件尺寸及截面图见图 1,图中HJ为横向钢筋,ZJ为纵向钢筋,LG为轻钢龙骨.其中,图 1(a)为试件外扩尺寸,图 1(b)为轻钢龙骨和钢筋埋置位置,图 1(c)为组合墙截面,图 1(d)为填充粉煤灰砌块后组合墙截面.微晶发泡板厚度为100 mm,龙骨截面高度为200 mm,龙骨嵌入微晶发泡板50 mm,外露截面高度为150 mm.

|

图 1 构件尺寸及截面 Fig. 1 Dimension and section of specimen |

| 表 1 试件主要设计参数 Tab. 1 Main design parameters of specimens |

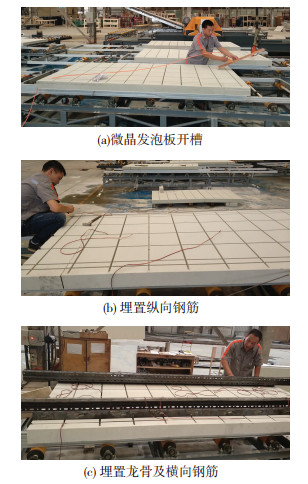

将微晶发泡板进行开槽,横向钢筋槽深30 mm,纵向钢筋槽深35 mm,龙骨槽深50 mm;横向钢筋与纵向钢筋直径为5 mm,先将纵向钢筋与轻钢龙骨嵌入微晶发泡板,再将横向钢筋嵌入微晶发泡板,并穿过轻钢龙骨上预留的圆孔.使用砂浆对凹槽进行灌浆,形成钢筋、轻钢龙骨与尾砂微晶发泡板共同工作的连接构造,轻钢-尾砂微晶发泡板组合墙制作过程见图 2.

|

图 2 试件制作过程 Fig. 2 Manufacturing process of specimen |

填充粉煤灰砌块是在轻钢龙骨间嵌入粉煤灰砌块,粉煤灰砌块与微晶发泡板通过不低于二者强度的薄层砂浆黏结,形成微晶发泡板、粉煤灰砌块与轻钢龙骨共同工作的组合墙体,目的旨在增加组合墙保温性能的同时提高组合墙的竖向抗压性能.实测试件钢材力学性能见表 2,微晶发泡板和粉煤灰砌块力学性能见表 3.

| 表 2 实测钢材的力学性能 Tab. 2 Mechanical properties of steel |

| 表 3 尾砂微晶发泡板及粉煤灰砌块的力学性能 Tab. 3 Mechanical properties of TMFG slab and fly ash block |

工程中,轻钢-尾砂微晶发泡板组合墙通过轻钢龙骨进行装配安装,并预留有4 mm装配缝,竖向荷载通过轻钢龙骨进行传递.为模拟组合墙实际受力情况,将竖向荷载通过加载梁施加于轻钢龙骨上.加载梁为钢板焊接而成的箱体,将轻钢龙骨位置掏洞使龙骨可以穿过,并焊接两个略大于龙骨截面尺寸的小箱体,顶住龙骨的同时避免加载梁与微晶发泡板接触.组合墙试件轻钢龙骨上下均长于微晶发泡板300 mm,加载梁和基础的高度均为296 mm,并与微晶发泡板留有4 mm装配缝,加载装置见图 3(a).

|

图 3 试验装置及应变测点 Fig. 3 Test device and position of strain gauge |

试验加载前,在加载梁上找到轻钢龙骨截面的几何中心,进行标注并作为千斤顶加载点.试验加载时,进行逐级加载,每级荷载不超过预估值的5%;当达到预估荷载的80%后,每级荷载不超过预估值的2%.每级荷载加载完后,持荷2 min,用以数据采集与现象观察.

两个轻钢龙骨分别布置纵向位移计,用于记录组合墙龙骨2 250 mm标距内竖向位移,位移计布置见图 3(a).应变片主要布置于龙骨和纵向钢筋上,龙骨共布置4个竖向应变片,依次为G1、G2、G3、G4,纵筋共布置5个应变片,依次为Z1、Z2、Z3、Z4、Z5,组合墙中部横筋上布置一个应变片H1,应变布置见图 3(b).

2 结果及分析 2.1 破坏特征CW5-2加载初期,龙骨受力变形并与微晶发泡板之间相互作用,微晶发泡板内部泡孔受力破坏并发出细微破坏声音.随着荷载增加,微晶发泡板发出较明显的板体撕裂声,但表观未出现明显破坏现象.加载到峰值荷载附近时,微晶发泡板底部与基础接触,局部出现压碎现象.当达到极限荷载时,龙骨柱端发生屈曲破坏.

CW5-2.5和CW10-2与CW5-2破坏过程相似,由于板材强度和龙骨厚度的增加,破坏特征所对应的荷载值大于CW5-2.试件CW5-2.5在峰值荷载附近时,微晶发泡板在龙骨嵌入处出现竖向裂缝.各试件破坏特征见图 4(a)~(c).

|

图 4 试件的破坏特征 Fig. 4 Failure form of the specimens |

CW5-2.5-F试件随着荷载的增加,粉煤灰砌块上部开裂,裂缝随加载不断开展.微晶发泡板侧面出现竖向裂缝,并向上开展.加载至峰值荷载时,微晶发泡板与粉煤灰砌块受压破坏.由于粉煤灰砌块的约束作用,试件龙骨并未出现屈曲现象,试件破坏特征见图 4(d).

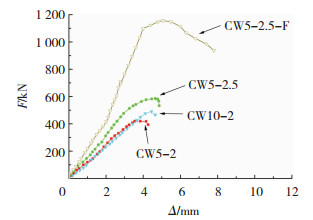

2.2 荷载-位移曲线CFS-TS组合墙试件的荷载(F)-位移(Δ)曲线见图 5.加载前微晶发泡板未与加载梁和基础接触,组合墙处于轴心受压状态.当龙骨压缩变形后,微晶发泡板逐渐参与受力,组合墙荷载-位移曲线出现刚度二次强化过程,此时组合墙受力呈现偏心受压状态.

|

图 5 荷载-位移曲线 Fig. 5 Load-displacement curve |

由图 5可看出龙骨厚度对组合墙承载力峰值影响较大.未填充粉煤灰砌块的组合墙均为龙骨柱端屈曲破坏,龙骨厚度的增加,提高了组合墙的稳定性.

尾砂微晶发泡板具有制约龙骨失稳的作用,增加其强度有益于提高组合墙受压承载力,当板材逐步参与受力后,微晶发泡板强度的提高影响了组合墙刚度二次强化能力.组合墙填充粉煤灰砌块后,由于粉煤灰砌块的约束作用,组合墙抗压性能得到显著提升.

表 4为试验中主要试验特征值,以CW5-2试件承载力为基础,将各试件峰值荷载进行对比.表中Np为峰值荷载,峰值位移Δp为峰值荷载所对应的位移,破坏位移Δu为试件发生破坏时所对应的位移.

| 表 4 试验实测特征值 Tab. 4 Measured characteristic values of test |

分析表 4可知,CW5-2.5较CW5-2极限承载力提高了39.70%,龙骨厚度的增加对组合墙极限承载力峰值提升较为明显;CW10-2较CW5-2极限承载力提高了16.76%,微晶发泡板强度的提升可增加微晶发泡板对轻钢龙骨的约束能力,提高组合墙抗压性能;CW5-2.5-F较CW5-2.5极限承载力提高了90.37%,填充粉煤灰砌块可显著提高组合墙抗压性能.

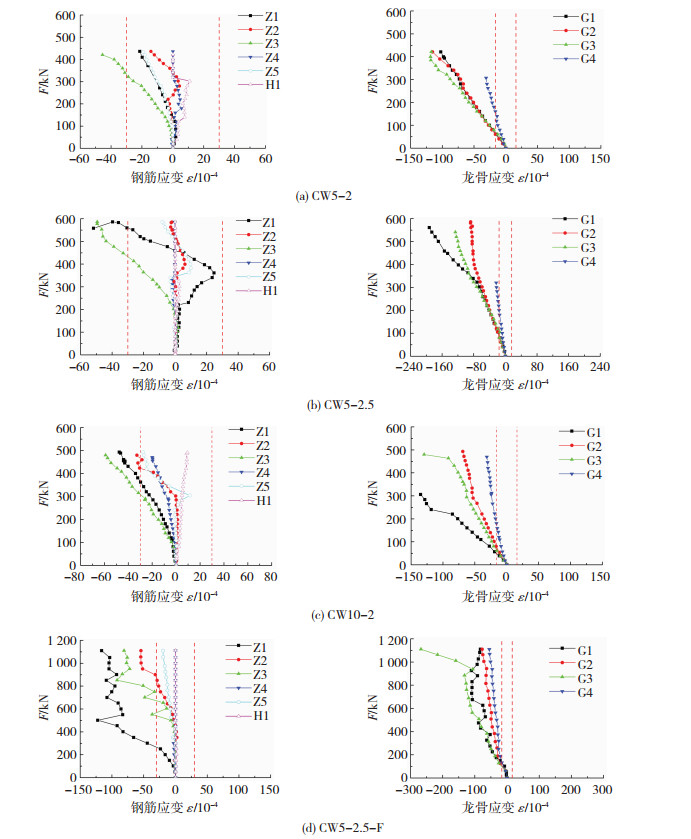

2.3 荷载-应变曲线对组合墙中钢筋和龙骨受力状态进行分析,试件荷载-应变曲线见图 6,图中红色虚线分别为钢筋与轻钢龙骨屈服应变值.

|

图 6 荷载-应变曲线 Fig. 6 Load-strain curve |

由图 6可知,横向钢筋应变值较小,组合墙受压后平面外受力较小.组合墙龙骨均受压达到了屈服应变.CW5-2和CW5-2.5试件G4应变通道数据在加载后期丢失,但加载中期G4应变已达到屈服应变.

微晶发泡板参与受力后,竖向钢筋处于受压状态.各试件纵向钢筋应变值表现出差异性,CW5-2纵向钢筋仅有一个测点达到屈服应变,而CW5-2.5-F试件3个纵筋测点达到了屈服应变.由于粉煤灰对龙骨的约束,微晶发泡板与纵向钢筋参与受力更加充分,提高了组合墙加载后期的抗压性能.

3 数值模拟 3.1 有限元建模为研究CFS-TS组合墙受压损伤过程,运用abaqus有限元软件对组合墙进行受压性能数值模拟并进行参数分析.钢材本构模型采用弹性强化模型,模型中E′ s=0.01Es[4].微晶发泡板受压本构模型选用Bian等[5]提出的三折线本构模型,本构模型表达为

| $ y = \left\{ {\begin{array}{*{20}{l}} {1.33x, }&{0 \le x < 0.15;}\\ {0.2 + 0.94(x - 0.15), }&{0.15 \le x < 1;}\\ {1 - 0.9a\left( {\frac{{x - 1}}{{{x_u} - 1}}} \right), }&{x \ge 1.} \end{array}} \right. $ | (1) |

式中:a=0.75,y为压缩应力值,x为压缩应变值,xu为极限压应变.

微晶发泡板受拉本构模型采用郑妮娜[6]提出的修正模型并进行相应修改,本构模型表达为

| $ \left\{ {\begin{array}{*{20}{l}} {\frac{\sigma }{{{f_{{\rm{ts}}}}}} = \left( {\frac{\varepsilon }{{{\varepsilon _{{\rm{ts}}}}}}} \right), }&{\frac{\varepsilon }{{{\varepsilon _{\rm{t}}}}} \le 1;}\\ {\frac{\sigma }{{{f_{{\rm{ts}}}}}} = \frac{{\varepsilon /{\varepsilon _{{\rm{ts}}}}}}{{2{{\left( {\varepsilon /{\varepsilon _{{\rm{ts}}}} - 1} \right)}^{1.7}} + \varepsilon /{\varepsilon _{{\rm{ts}}}}}}, }&{\frac{\varepsilon }{{{\varepsilon _{\rm{t}}}}} > 1.} \end{array}} \right. $ | (2) |

式中:σ为受拉应力值,ε为受拉应变值,fts为尾砂微晶泡沫玻璃劈裂抗拉强度,εts为fts对应的应变.

粉煤灰砌块材料受压本构模型采用杨卫忠[7]提出的砌体受压本构模型,本构模型表达式为

| $ \frac{\sigma}{f_{\mathrm{m}}}=\frac{\eta}{1+(\eta-1)\left(\varepsilon / \varepsilon_{\mathrm{m}}\right)^{\eta /(\eta-1)}} \frac{\varepsilon}{\varepsilon_{\mathrm{m}}}, $ | (3) |

式中:η=1.633,σ为压缩应力值,ε为压缩应变值,fm为砌体轴心受压强度,εm为fm对应的应变.

粉煤灰砌块材料受拉本构模型采用郑妮娜[6]提出的修正模型,该本构模型将式(2)中fts替换为砌体轴心抗拉强度ftm,且

龙骨采用S4R壳单元模型建立,微晶发泡板以及粉煤灰砌块采用C3D8R单元进行建模.龙骨与微晶发泡板通过内置进行约束,钢筋内置于尾砂微晶发泡板中并与龙骨绑定.

3.2 有限元模拟1) 模拟结果与试验结果

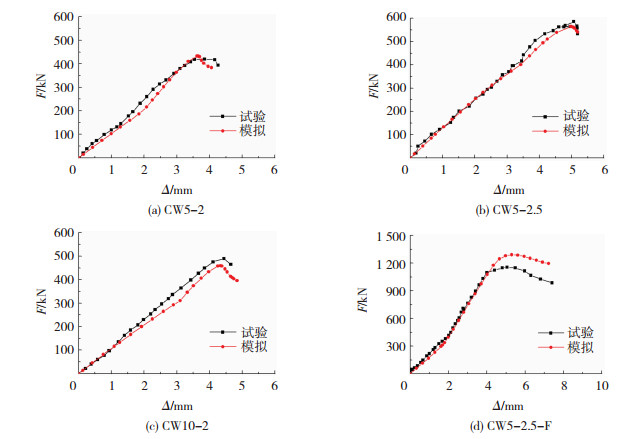

进行了有限元数值模拟,模拟所得荷载-位移曲线与试验曲线的比较见图 7.模拟结果与试验结果的比较见表 5,表中Np为试验峰值荷载,NF为模拟峰值荷载.

|

图 7 荷载-位移曲线比较 Fig. 7 Comparison of load-displacement curves |

| 表 5 数值模拟结果与试验结果对比 Tab. 5 Comparison between numerical simulation results and experimental results |

由图 7和表 5可以看出,有限元软件较好的模拟了组合墙刚度二次强化的过程,CW5-2、CW5-2.5和CW10-2试件模拟曲线与试验曲线符合较好,峰值荷载误差介于3.21%~6.21%,平均误差为4.34%.

对于CW5-2.5-F试件,试验加载初期时,由于粉煤灰砌块与微晶发泡板和轻钢龙骨协同工作,模拟曲线与试验曲线吻合较好.加载后期,粉煤灰砌块与微晶发泡板黏结面出现破坏,有限元软件分析时假定两者一直处于协同工作状态,因此模拟峰值荷载大于试验峰值荷载,峰值荷载误差为15.76%.

2) 轻钢-尾砂微晶发泡板试件损伤特征和应力云图

以CW5-2为例,对轻钢-尾砂微晶发泡板试件进行损伤特征以及应力云图分析,研究CFS-TS组合墙受压损伤过程,见图 8.

|

图 8 CW5-2试件损伤特征及应力云图 Fig. 8 Damage morphology and stress nephogram of CW5-2 |

由图 8可看出,组合墙轻钢龙骨竖向承载后,龙骨受压变形,微晶发泡板逐步参与受力.龙骨柱端在加载过程中出现应力集中现象,峰值荷载时龙骨在应力集中处发生屈曲破坏.微晶发泡板局部受力较大,出现局部压碎现象.由于屈曲破坏较为突然,微晶发泡板并未充分参与受力,微晶发泡板与钢筋应力水平较低.

3) 轻钢-尾砂微晶发泡板-粉煤灰砌块试件损伤特征和应力云图

对CW5-2.5-F试件损伤形态以及应力云图进行分析,研究CFS-TS组合墙填充粉煤灰砌块后受压损伤过程,见图 9.

|

图 9 CW5-2.5-F试件损伤特征及应力云图 Fig. 9 Damage morphology and stress nephogram of CW5-2.5-F |

由图 9可看出,由于粉煤灰砌块的约束作用,轻钢龙骨并未出现屈曲破坏.轻钢龙骨、钢筋、微晶发泡板与粉煤灰砌块受力较为充分,微晶发泡板在开槽削弱处出现应力集中现象.

3.3 有限元参数分析轻钢龙骨厚度对轻钢-尾砂微晶发泡板受压强度影响较大,以CW5-2试件为例进行参数分析,分析龙骨厚度对组合墙受压性能的影响.以CW5-2轻钢龙骨厚度t为基础,0.5 mm调整龙骨厚度,模拟参数以及模拟结果见表 6和图 10.表 6中NF为模拟峰值荷载,峰值位移ΔF为峰值荷载所对应的位移.

| 表 6 数值模拟参数及模拟结果 Tab. 6 Parameters and results of numerical simulation |

|

图 10 龙骨厚度对承载力的影响 Fig. 10 Effect of keel thickness on bearing capacity |

由图 10可看出,龙骨厚度的增加提高了试件峰值荷载以及峰值位移.当龙骨厚度t<3.5 mm时,组合墙稳定性较差,力-位移曲线下降段较陡.当龙骨厚度t≥3.5 mm时,组合墙稳定性得到提高,力-位移曲线在峰值荷载处出现平缓段,试件承载力与延性得到提高.

4 结论通过对4个CFS-TS组合墙进行受压试验和数值模拟,分析了组合墙破坏特征以及设计参数对组合墙受压性能的影响,得到以下结论:

1) CFS-TS组合墙竖向荷载通过轻钢龙骨进行传递,组合墙受压前期为轴心受压状态,受压后期呈现偏心受压状态.受压过程中,尾砂微晶发泡板与轻钢龙骨相互作用,提高了轻钢龙骨的稳定性能.

2) 轻钢龙骨厚度对试件极限承载力影响较大,龙骨厚度的增加能够提高组合墙的稳定性.尾砂微晶发泡板强度的提升可减轻板材受力损伤,增强对轻钢龙骨的约束能力,提高组合墙抗压性能.

3) CFS-TS组合墙填充粉煤灰砌块后,粉煤灰砌块与轻钢龙骨及尾砂微晶发泡板具有良好的共同工作性能,可显著提高组合墙受压性能,极限承载力提高约为90.37%.建议工程中宜应用组合墙轻钢龙骨间填充粉煤灰砌块的截面构造形式.

| [1] |

FERNANDES H R, TULYAGANOV D U, FERREIRA J M F. Production and characterisation of glass ceramic foams from recycled raw materials[J]. Advances in Applied Ceramics, 2009, 108(1): 9. DOI:10.1179/174367509X344971 |

| [2] |

CHEN B, WANG K, CHEN X, et al. Study of foam glass with high content of fly ash using calcium carbonate as foaming agent[J]. Materials Letters, 2012, 79: 263. DOI:10.1016/j.matlet.2012.01.052 |

| [3] |

王立久, 王伟, 曹明莉. 泡沫玻璃微晶化研究进展[J]. 玻璃与搪瓷, 2003(2): 56. WANG Lijiu, WANG Wei, CAO Mingli. Advances in the study on the micro-crystallizationof foamed glass[J]. Glass & Enamel, 2003(2): 56. DOI:10.3969/j.issn.1000-2871.2003.02.012 |

| [4] |

过振海, 时旭东. 钢筋混凝土原理和分析[M]. 北京: 清华大学出版社, 2003: 134. GUO Zhenhai, SHI Xudong. Reinforced concrete theory and analyse[M]. Beijing: Tsinghua University Press, 2003: 134. |

| [5] |

BIAN J, CAO W, YANG L, et al. Experimental research on the mechanical properties of tailing microcrystalline foam glass[J]. Materials, 2018, 11(2048): 1. DOI:10.3390/ma11102048 |

| [6] |

郑妮娜.装配式构造柱约束砌体结构抗震性能研究[D].重庆: 重庆大学, 2010 ZHENG Nina. Research on seismic behavior of masonry structures with fabricated tie-columns[D]. Chongqing: Chongqing University, 2010 http://cdmd.cnki.com.cn/Article/CDMD-10611-1011265595.htm |

| [7] |

杨卫忠. 砌体受压本构关系模型[J]. 建筑结构, 2008(10): 80. YANG Weizhong. Constitutive relationship model for masonry materials in compression[J]. Building Structure, 2008(10): 80. DOI:10.19701/j.jzjg.2008.10.027 |

| [8] |

DING L, NING W, WANG Q, et al. Preparation and characterization of glass-ceramic foams from blast furnace slag and waste glass[J]. Materials Letters, 2015, 141: 327. DOI:10.1016/j.matlet.2014.11.122 |

| [9] |

ZHU M, JI R, LI Z, et al. Preparation of glass ceramic foams for thermal insulation applications from coal fly ash and waste glass[J]. Construction and Building Materials, 2016, 112: 398. DOI:10.1016/j.conbuildmat.2016.02.183 |

| [10] |

何子奇.冷弯薄壁型钢轴压构件畸变与局部相关的失稳机理和设计理论[D].兰州: 兰州大学, 2011 HE Ziqi. Instability mechanism and design theory of cold-formed thin-walled steel columns experiencing distortional and interaction of distortional and local behaviors[D]. Lanzhou: Lanzhou University, 2011 http://cdmd.cnki.com.cn/Article/CDMD-10730-1014297888.htm |

| [11] |

秦雅菲.冷弯薄壁型钢低层住宅墙柱体系轴压性能理论与试验研究[D].上海: 同济大学, 2005 QIN Yafei. Theoretical and experimental research of cold-formed steel residential building wall stud system subject to centric axial loads[D]. Shanghai: Tongji University, 2005 http://cdmd.cnki.com.cn/Article/CDMD-10247-2006047712.htm |

| [12] |

李元齐, 刘翔, 沈祖炎, 等. 高强冷弯薄壁型钢卷边槽形截面轴压构件畸变屈曲控制试验研究[J]. 建筑结构学报, 2010, 31(11): 10. LI Yuanqi, LIU Xiang, SHEN Zuyan, et al. Experimental study on distortional buckling control for high-strength cold-formed thin-walled steel lipped channel columns subject to axial compression[J]. Journal of Building Structures, 2010, 31(11): 10. DOI:10.14006/j.jzjgxb.2010.11.002 |

| [13] |

殷飞, 薛素铎, 曹万林, 等. 异形多腔钢管混凝土柱往复轴压性能试验[J]. 哈尔滨工业大学学报, 2019, 51. YIN Fei, XUE Suduo, CAO Wanlin, et al. Hysteretic behavior of special-shaped multi-cell concrete-filled steel tube under axial compression[J]. Journal of Harbin Institute of Technology, 2019, 51. DOI:10.11918/j.issn.0367-6234.201902094 |

| [14] |

BERNARDO E, ALBERTINI F. Glass foams from dismantled cathode ray tubes[J]. Ceramics International, 2006, 32(6): 603. DOI:10.1016/j.ceramint.2005.04.019 |

| [15] |

HRMA P. Effect of heating rate on glass foaming: Transition to bulk foam[J]. Journal of Non-Crystalline Solids, 2009, 355: 257. DOI:10.1016/j.jnoncrysol.2008.11.007 |

2019, Vol. 51

2019, Vol. 51