钢管混凝土柱因具有良好的承载能力、变形及抗火能力,在超高层建筑中得到广泛应用。现代超高层建筑不仅要满足设计要求,同时还要拥有良好的建筑外观。异形截面钢管混凝土柱的出现,使超高层建筑的外观设计更加灵活.同时,超高层建筑的钢管混凝土柱通常具有较大的横截面积,不可避免遭受大体积混凝土浇筑带来的严重水化热问题,而采用多腔体构造可以向钢管内分批多次浇筑混凝土,显著降低水化热.目前,多腔钢管混凝土柱已运用到实际工程中,如北京Z15大厦(528 m),采用8边形13腔体截面,截面积为63 m2;天津117大厦(597 m),采用6边形6腔体截面,截面积为45 m2,见图 1.

|

图 1 异形多腔钢管混凝土柱超高层建筑 Fig. 1 Super high-rise buildings with SMCFST |

国内外对矩形及圆形钢管混凝土柱从轴压性能[1-2]、压弯性能[3-4]、抗震性能[5-6]等方面进行了较系统的研究.国内外也出台多种规范[7-12]用于钢管混凝土柱的设计及计算,但各国规范中均未涉及异形多腔钢管混凝土柱.

一些学者对异形柱及多腔钢管混凝土柱开展了研究.徐礼华等[13]对2腔体T型钢管混凝土柱进行了轴压及偏压性能试验;刘林林等[14]对多腔体钢管混凝土短柱进行了轴压性能试验;戴绍斌等[15]对2腔体L形钢管混凝土柱轴压性能进行了试验;蔡健等[16]对带约束拉杆的L形钢管混凝土短柱轴压性能进行了试验;徐礼华等[17]进行了多边多腔体钢管混凝土短柱轴压性能试验;课题组前期对多种形状异形多腔钢管混凝土柱进行了轴压性能、偏压性能、抗震性能试验,并进行了有限元分析[18-21].

已有研究中试件尺寸通常较小,且对异形多腔钢管混凝土柱轴压性能尤其是往复轴压性能研究匮乏.因此,本文基于北京Z15大厦设计了3个大尺寸不同构造异形多腔钢管混凝土柱试件,研究异形多腔钢管混凝土柱在往复轴压荷载作用下的受力性能并探讨其工作机制.

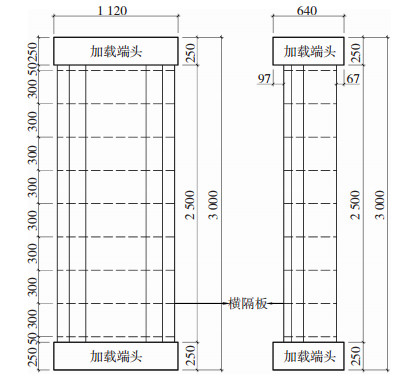

1 试验设计 1.1 试件设计以中国尊大厦8边形13腔体异形柱为基础,设计了3个不同截面构造的1/13缩尺异形多腔钢管混凝土柱试件,设计参数见表 1.基本型截面试件编号为CFST-1,简化型截面试件编号为CFST-2,强化型截面试件编号为CFST-3,各试件截面细节见图 2. 3个试件截面外轮廓尺寸相同,长轴长度为1 060 mm,短轴长度为476 mm,截面面积为3.78× 105 mm2.其中,基本型截面内部设置钢筋笼,箍筋间距60 mm;简化型截面在基本型截面基础上取消钢筋笼,以此研究钢筋笼对异形多腔钢管混凝土柱往复轴压性能的影响;圆钢管强化型截面在基本型截面的基础上在角部腔体设置圆钢管,以此研究在异形多腔钢管混凝土柱局部腔体增加圆钢管对往复轴压性能的影响.各截面均设置纵向加劲肋,采用3 mm厚Q235钢板,宽度为23 mm,沿试件高度通长布置;各试件均设置4 mm厚Q345横隔板,横隔板间距为300 mm,横隔板宽50 mm,开有直径10 mm圆孔,用于钢筋笼穿过横隔板进行搭接;各试件腔体内均设置拉结钢筋和栓钉增强混凝土和钢管的共同工作能力.多腔钢管采用4 mm厚Q345钢板焊接而成.

| 表 1 试件设计参数 Tab. 1 Design parameters of specimens |

|

图 2 截面细节设计 Fig. 2 Details of cross-sections |

试件外部尺寸见图 3,总高度为3 000 mm,为保证轴力能够均匀作用在截面上,避免试件局部压坏,试件两端设置高度为250 mm的加载头.

|

图 3 试件外部尺寸 Fig. 3 Details of outside dimensions |

为保证试验数据的准确性,对各种钢材实际厚度及力学性能进行了测量.4 mm厚钢板实测厚度为3.75 mm,3 mm厚钢板实测厚度为2.85 mm,2 mm铁丝实测直径为2.16 mm,圆钢管实测直径为89.00 mm,实测壁厚为3.85 mm.混凝土平均立方体抗压强度fcu, m=51.2 MPa.表 2为各材料实测性能.

| 表 2 实测材料性能 Tab. 2 Measured mechanics properties of materials |

加载采用北京工业大学100 000 kN大型试验装置,见图 4.因为加载端头对柱产生环箍效应,影响区域近似为截面尺寸.因此,选择试件中部1 200 mm标距段内设置两个竖向位移计(WY1、WY2),监测标距段位移.

|

图 4 加载装置 Fig. 4 Test setup |

横隔板将试件纵向分为8层,在每层均设置有纵、横向应变片.纵向应变片用于监测纵向压应变,横向应变片用于监测横向拉应变.位移计及应变布置见图 5.

|

图 5 测量设备布置 Fig. 5 Arrangement of measuring equipment |

试件加载制度采用荷载位移联合控制,见图 6.在试件明显屈服之前,采用荷载控制,每级荷载增量为2×103 kN;试件出现明显屈服之后采用位移控制加载,每级位移增量为

|

图 6 加载历程 Fig. 6 Loading history |

试件截面形式为8边形13腔体,对腔体及外钢板编号见图 7,并将试件纵向分为8层,见图 5(a),以便于对损伤特征进行描述.

|

图 7 腔体及钢板编号 Fig. 7 Numbers of cells and steel plates |

基本型试件CFST-1与简化型试件CFST-2加载过程中损伤发展基本一致,以试件CFST-1为例,破坏形态见图 8.

|

图 8 试件CFST-1破坏形态 Fig. 8 Damage evolution of specimen CFST-1 |

钢管明显鼓曲首先发生在腔体6的3~6层,然后沿纵向向两端发展,说明两端端头的环箍效应对试件损伤发展的影响是客观存在的.因此,选择中部1 200 mm(3~6层)作为标距段是合理的.随着荷载增加,腔体5开始出现明显鼓曲,鼓曲位置同样发生在3~6层范围.腔体5鼓曲产生晚于腔体6.分析原因为钢板B1长度大于钢板B6,钢板B1宽厚比较大,更容易发生屈曲.因为短轴截面惯性矩较小,试件损伤沿端短轴方向开始发展.随着短轴方向损伤加剧,应力发生重分布,损伤开始沿长轴方向发展,腔体1钢板开始出现鼓曲变形,角部焊缝损伤,最终腔体1焊缝开裂,內填混凝土压碎,钢筋笼纵筋发生明显的屈曲变形,试件最终形成斜向破坏面.当标距段位移达到2.88 mm(2.4×10-3)时,B6首先出现45°滑移线,然后滑移线出现区域沿长轴逐渐延伸.最终,45°滑移线在钢板中部区域及横隔板位置均有出现.

2.1.2 圆钢管对损伤演化的影响强化型试件CFST-3最终破坏面同样为斜面,见图 9.圆钢管试件CFST-3与基本型试件CFST-1相比,腔体1损伤发展存在不同.试件CFST-1滑移线首先出现在腔体6,然后延长轴向两端发展.而试件CFST-3滑移线同时出现在B6和B3.这是因为内置圆钢管使腔体1的刚度增加,从而使腔体1能够更早参与受力.试件CFST-1焊缝开裂发生在腔体1角部,而试件CFST-3腔体1在达到破坏点时仍然未发生撕裂.说明腔体1处于截面形状突变处,存在应力集中现象,圆钢管能够显著改善这一现象.

|

图 9 试件CFST-3破坏形态 Fig. 9 Damage evolution of specimen CFST-3 |

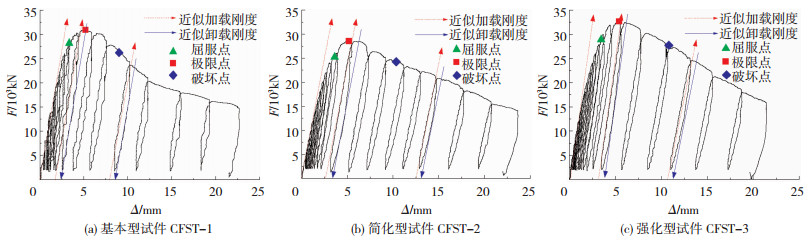

图 10为试件荷载-变形全曲线,其中,横坐标为标距段平均位移.可以看出,在多次加卸载过程中,各试件加载刚度和卸载刚度退化不明显,说明试件在产生塑性变形后刚度仍然保持良好,在往复轴压荷载作用下具有稳定的工作性能.

|

图 10 加卸载全曲线 Fig. 10 Hysteretic curves of all specimens |

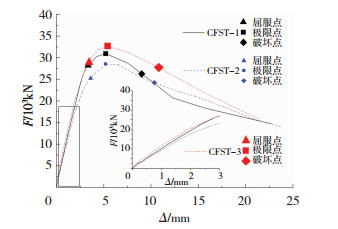

图 11为各试件骨架曲线.可看出,在达到极限荷载之前,试件CFST-3、CFST-1、CFST-2曲线斜率依次下降,刚度依次减小,说明钢筋笼能够有效提高试件的刚度,圆钢管能够进一步提高试件刚度.试件CFST-3、CFST-1、CFST-2承载力依次下降,说明内置圆钢管及钢筋笼能够有效提高试件承载能力.试件CFST-1在达到峰值点后曲线下降明显较快,这可能是因为箍筋间距较大,箍筋对纵筋的屈曲约束较差,试件进入塑性阶段后,钢筋笼纵筋的屈曲变形加速了混凝土的劈裂过程,导致曲线下降加快.试件CFST-3同样内置钢筋笼,但因为角部内置圆钢管,后期曲线并未出现明显的加速下降,说明角部内置圆钢管在提高试件承载能力的同时能够显著改善试件的后期工作稳定性.

|

图 11 骨架曲线比较 Fig. 11 Comparison of skeleton curves |

表 3为主要特征点实测结果.其中,Fy为名义屈服荷载,采用能量法计算;Δy为相应名义屈服位移;Fu为极限荷载;Δu为相应极限位移;Fd为破坏荷载,取极限荷载85%;Δd为相应破坏位移;μ=Δd/Δy为位移延性系数,μ越大,延性越好.分析表 3及图 11可知:

| 表 3 特征点实测结果 Tab. 3 Test results of feature points |

1) 与无钢筋笼试件CFST-2相比,有钢筋笼试件CFST-1承载力提高8.32%(2 371 kN),屈服荷载提高9.25%(2 384 kN).试件CFST-1纵筋面积1 465.0 mm2.纵筋对承载力的直接贡献为759 kN < 2 371 kN.表明钢筋笼对承载力的贡献不仅仅表现在自身产生的直接贡献,而是同时对混凝土产生约束作用,对承载力提供额外的贡献.

2) 与内置钢筋笼试件CFST-1相比,内置圆钢管试件CFST-2承载力提高5.68%(1 754 kN),屈服荷载提高1.63%(458 kN).试件CFST-3内置圆钢管面积为2 059.8 mm2,钢管对承载力的直接贡献为744 kN < 1 754 kN.表明钢管对混凝土产生约束作用,对承载力提供额外的贡献.

比较图 11中试件CFST-1和CFST-3骨架曲线可看出,试件进入屈服以后,圆钢管试件CFST-3荷载仍然有明显上升,钢筋笼试件CFST-1荷载上升趋势减缓.这与圆钢管对混凝土的约束机制有关,圆钢管对核心混凝土的峰值应变提高程度较非圆形钢管大.因此,当应变超过非圆形钢管核心混凝土峰值应变后,圆钢管混凝土仍然能够继续提供承载力.

2.5 变形能力 2.5.1 延性分析1) 因纵向钢筋直径较小,所以钢筋笼采用光圆钢筋.光圆钢筋与混凝土界面黏结性能较差,容易发生界面分离.同时,钢筋笼中配箍率较低,箍筋间距较大,对纵筋的屈曲变形缺少约束能力.因此,加载后期,钢筋笼与混凝土黏结界面损伤严重,此时纵筋的弯曲会加剧混凝土劈裂.结合图 11可看出,加载后期试件CFST-1曲线明显下降较快.因此,钢筋笼试件CFST-1延性系数较无钢筋笼试件CFST-3减小,延性降低.

2) 内置圆钢管试件CFST-3延性系数较钢筋笼试件CFST-1明显增加,与试件CFST-2基本相同.说明内置圆钢管与混凝土后期共同工作性能仍然稳定,能够显著改善钢筋笼屈曲导致的性能下降问题,有效提高试件的延性.

2.5.2 恢复能力分析当外荷载撤离时,结构具有一定的恢复能力,引入变形恢复系数γ表示试件恢复能力.γ越大,结构恢复能力越强,变形能力越好,残余变形越小.

| $ \gamma=\frac{\mathit{\Delta}_{i}}{\mathit{\Delta}_{j}}, $ | (1) |

式中:Δi为每级加载达到的最大位移,Δj为试件从Δi卸载至2 000 kN时的残余位移.

图 12为各试件γ-Δ曲线,可看出:钢筋笼试件CFST-1变形恢复系数明显较小,恢复能力较无钢筋笼试件CFST-2弱,分析原因为,钢筋笼与混凝土存在大量黏结界面,黏结界面的分离具有不可恢复性,导致卸载之后试件较难恢复到初始状态;内置圆钢管试件CFST-3变形恢复系数明显较大,移除外力后试件具有较强的恢复能力,内置圆钢管能够显著提高试件恢复能力.

|

图 12 γ-Δ曲线 Fig. 12 γ-Δ curves |

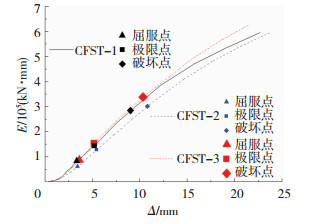

采用原点割线刚度K-位移Δ曲线分析刚度退化规律.图 13为各试件刚度退化曲线.

|

图 13 刚度退化曲线 Fig. 13 Stiffness degeneration curves |

各试件刚度退化曲线具有较明显的规律性,试件发生明显屈服前,刚度退化速度较慢,试件基本处于弹性阶段;试件发生明显屈服后,刚度退化速度明显加快,试件处于弹塑性阶段;当荷载达到极限荷载时,试件进入塑性阶段,刚度缓慢向0点退化.

与无钢筋笼试件CFST-2相比,试件CFST-1的弹性与弹塑性阶段段刚度明显提高,进入塑性阶段后刚度很快趋于一致,结合骨架曲线分析,试件进入塑性阶段后,钢筋笼纵筋屈曲加速了混凝土劈裂过程,导致刚度下降较快.内置圆钢管试件CFST-3刚度有显著提高,且进入塑性阶段后,刚度仍经过较长时间与其他试件趋于一致.说明内置圆钢管能够有效提高试件工作稳定性.

2.7 累积耗能在往复轴压荷载作用下,采用累积耗能能够更加真实地反映试件的实际耗能能力.图 14比较了各试件累积耗能.

|

图 14 累计耗能比较 Fig. 14 Comparison of cumulative energy dissipation |

由图 14可看出:

1) 钢筋笼试件CFST-1大于简化试件CFST-2的累积耗能,说明内置钢筋笼能够有效提高耗能能力.

2) 试件CFST-1达到破坏点后,累积耗能曲线增长出现明显减缓.这是因为钢筋笼的屈曲加速了混凝土损伤的发展,从而导致后期试件耗能能力减弱.

3) 内置圆钢管试件CFST-3与内置钢筋笼试件CFST-1相比,试件屈服之前,累积耗能没有明显差距.因为圆钢管对混凝土具有更好的约束能力,圆钢管约束区域混凝土极限应变较大,试件整体屈服后,圆钢管混凝土能够继续发挥作用.试件屈服后,试件CFST-3累积耗能大于试件CFST-1.

2.8 应变试件第6层设置有横向及竖向应变片.其中,应变c1、c2、c3、c4、c5、c6为布置在横隔板处的横向应变片,用于监测横隔板应变发展;应变d1h、d3h、d5h、d7h、d9h、d11h用于监测钢板的横向应变;应变d1、d2、d3、d4、d5、d6、d7、d8、d9、d10、d11、d12用于监测钢板纵向应变.应变-荷载曲线见图 15,规定拉应变为正,压应变为负.通过图 15可看出:

|

图 15 实测应变-荷载曲线 Fig. 15 Test ε-F curves |

1) 横隔板内置在混凝土中,类似于混凝土结构中的箍筋,当应变较大时能够对混凝土产生约束作用.在达到峰值点时,横隔板及多腔钢管横向拉应变达到或者接近屈服应变,具有较高的应力水平,且后期横向拉应变均未出现明显的退化,仍然保持在较高水平.说明横隔板及多腔钢管能够为混凝土提供有效且稳定的约束作用.因此,在计算承载力时应该考虑横隔板对混凝土的约束作用.

2) 本文2.1节损伤演化分析中,横隔板处及钢管均出现45°滑移线,滑移线的产生与拉应力的发展有关.可以看出,应变发展与试件损伤发展一致.

3) 在达到峰值点时,各腔体及转角处压应变均达到屈服.说明在往复轴压作用下各腔体受力均匀,多腔体钢管混凝土柱中各腔体之间共同工作性能良好.

3 各国规范验证目前欧洲规范EC4—2004[7],美国规范AISC—LRFD[8],日本规范AIJ[9],中国规范GB 50936—2014[10]、CECS 28—2012[11]、CECS 159—2004[12]中均给出了钢管混凝土柱轴压承载力计算公式,但均未涉及带横隔板的异形多腔钢管混凝土柱.结合本文研究,验证已有规范是否能够直接用于带横隔板的异形多腔钢管混凝土柱.为与实测值比较,计算中相关材料强度设计值用实测值代替.对于规范中未涉及的钢筋笼和纵向加劲肋,均采用简单叠加法考虑钢筋笼及纵向加劲肋对承载力的贡献.

欧规EC4—2004:

| $ {{N_{\rm{u}}} = \chi {N_{{\rm{pl}}, {\rm{Rd}}}}, } $ | (2) |

| $ {{N_{{\rm{pl}}, {\rm{Rd}}}} = {A_{\rm{a}}}{f_{{\rm{yd}}}} + {A_{\rm{c}}}{f_{{\rm{cd}}}} + {A_{\rm{s}}}{f_{{\rm{sd}}}}.} $ | (3) |

式中:Aa为钢管面积,fyd为钢管屈服强度;Ac为混凝土面积,fcd为混凝土圆柱体强度;As为钢筋面积,fsd为钢筋强度. χ为与长细比有关的折减系数.

美规AISC-LRFD:

| $ {N_{\rm{u}}} = {A_{\rm{s}}}{F_{{\rm{cr}}}}, $ | (4) |

| $ \left\{ \begin{array}{l} {F_{{\rm{cr}}}} = \left( {{{0.658}^{\lambda _{\rm{c}}^2}}} \right){F_{{\rm{my}}}}, {\lambda _{\rm{c}}} \le 1.5;\\ {F_{{\rm{cr}}}} = \left( {0.877/\lambda _{\rm{c}}^2} \right){F_{{\rm{my}}}}, {\lambda _{\rm{c}}} > 1.5. \end{array} \right. $ | (5) |

| $ {F_{{\rm{my}}}} = {f_{\rm{y}}} + {F_{{\rm{yr}}}}\left( {{A_{\rm{r}}}/{A_{\rm{s}}}} \right) + 0.85f_{\rm{c}}^\prime \left( {{A_{\rm{c}}}/{A_{\rm{s}}}} \right). $ | (6) |

式中:As为钢管面积,fy为钢管屈服强度,Fyr为钢筋屈服强度,Ar为钢筋面积,f′ c=0.8 fcu, m为混凝土圆柱体强度,Ac为混凝土面积,λc为换算长细比.

日规AIJ:

| $ {N_{\rm{u}}} = {A_{\rm{s}}}F + 0.85f_{\rm{c}}^\prime {A_{\rm{c}}}(方钢管), $ | (7) |

| $ {N_{\rm{u}}} = (1 + 0.27){A_{\rm{s}}}F + 0.85f_{\rm{c}}^\prime {A_{\rm{c}}}(圆钢管), $ | (8) |

| $ F = \min \left( {{f_{\rm{y}}}, 0.7{f_{\rm{u}}}} \right). $ | (9) |

式中:As为钢管面积,fy为钢管屈服强度,fu为钢管极限强度,f′ c为混凝土圆柱体强度,Ac为混凝土面积.

中规GB 50936—2014:

| $ {{N_{\rm{u}}} = \varphi {A_{{\rm{sc}}}}{f_{{\rm{sc}}}}, } $ | (10) |

| $ {{f_{{\rm{sc}}}} = \left( {1.212 + B\theta + C{\theta ^2}} \right){f_{\rm{c}}}.} $ | (11) |

式中:Asc为截面总面积,B、C为与钢管强度和截面形状有关的系数,按照与本文最接近的8边形取值,φ为稳定系数.

中规CECS 28—2012:

| $ {N_{\rm{u}}} = {\varphi _1}{N_{\rm{o}}}, $ | (12) |

式中:φl为稳定系数,No为单肢柱轴心受压承载力设计值.

中规CECS 159—2004:

| $ {N_{\rm{u}}} = {f_{\rm{y}}}{A_{\rm{s}}} + {f_{\rm{c}}}{A_{\rm{c}}}, $ | (13) |

式中:fy为钢管屈服强度,As为钢管面积,fc=0.76fcu, m为混凝土棱柱体强度,Ac为混凝土面积.

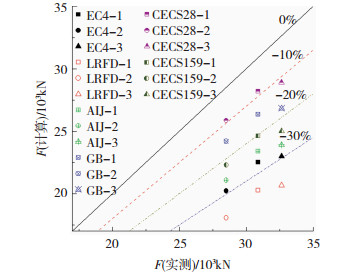

根据各国规范计算试件承载力结果见表 4,计算值与试验值误差比较见图 16.

|

图 16 误差比较 Fig. 16 Comparison of error |

通过表 4及图 16可以看出,各国规范计算结果与试验结果相比均偏小.国外规范的计算误差在24.2%~36.7%;规范GB 50936—2014考虑了截面形状的影响,误差值减小,但仍在15%左右;规范CECS 28—2012适用范围为圆钢管混凝土柱,计算结果与试验结果较为接近但仍然偏小.

| 表 4 各国规范计算结果比较 Tab. 4 Comparison of calculation results using different codes |

在2.8节应变分析中,横隔板应力水平较高,对混凝土的约束作用不能忽视.而各国规范中,并未给出如何考虑横隔板的作用.同时,多腔钢管混凝土柱中,内部分腔板受到两侧混凝土的约束,其屈曲较外部钢板小,对混凝土的约束作用较外部钢板强,各国规范中也未考虑多腔钢管的这一特点.

以上计算结果表明,各国规范中不考虑横隔板作用的单腔体钢管混凝土柱的轴压承载力计算方法不能直接用于带横隔板的多腔钢管混凝土柱.因此,需要进一步研究带横隔板的多腔构造钢管混凝土柱轴压承载力计算方法.

4 结论1) 多腔钢管内置钢筋笼对钢管内填混凝土具有约束作用,能够有效提高试件的初始刚度、承载力及耗能能力.

2) 与内置钢筋笼试件相比,多腔钢管内置圆钢管不仅提高了试件的承载力及初始刚度,试件的变形能力、延性、耗能也得到了显著提高.

3) 试件的横隔板及钢管的拉应力水平较高且稳定,设置横隔板的多腔钢管能够为混凝土提供有效的约束作用.

4) 采用多国规范进行的承载力计算,计算结果均小于试验结果.因此,需要进一步研究带横隔板的多腔钢管混凝土柱轴压承载力计算方法.

5) 设置横隔板的多腔钢管混凝土柱可以为超高层建筑的设计提供参考,并且建议在实际工程中内置钢筋笼的同时内置圆钢管来提高结构的综合工作性能.

| [1] |

刘界鹏, 张素梅, 郭兰慧. 方钢管约束高强混凝土短柱轴压力学性能[J]. 哈尔滨工业大学学报, 2008, 40(10): 1542. LIU Jiepeng, ZHANG Sumei, GUO Lanhui. Axial compression of behavior square tube confined high strength concrete (HSC) short columns[J]. Journal of Harbin Institute of Technology, 2008, 40(10): 1542. DOI:10.3321/j.issn:0367-6234.2008.10.007 |

| [2] |

DUNDU M. Compressive strength of circular concrete filled steel tube columns[J]. Thin-Walled Structures, 2012, 56: 62. DOI:10.1016/j.tws.2012.03.008 |

| [3] |

田华, 张素梅, 郭兰慧. 矩形钢管高强混凝土双向压弯构件力学性能分析[J]. 哈尔滨工业大学学报, 2007, 39(12): 1854. TIAN Hua, ZHANG Sumei, GUO Lanhui. Behavior of high-strength concrete-filled RHS steel tubular members subjected to axial compression combined with bi-axial bending[J]. Journal of Harbin Institute of Technology, 2007, 39(12): 1854. DOI:10.3321/j.issn:0367-6234.2007.12.002 |

| [4] |

PORTOLES J M, ROMERO M L, BONET J L, et al. Experimental study of high strength concrete-filled circular tubular columns under eccentric loading[J]. Journal of Constructional Steel Research, 2011, 67(4): 623. DOI:10.1016/j.jcsr.2010.11.017 |

| [5] |

徐超, 张耀春, 卢孝哲. 方形设肋薄壁钢管混凝土柱的恢复力模型[J]. 哈尔滨工业大学学报, 2008, 40(4): 514. XU Chao, ZHANG Yaochun, LU Xiaozhe. Restoring force model of square concrete-filled thin-walled steel tubular column with ribs[J]. Journal of Harbin Institute of Technology, 2008, 40(4): 514. DOI:10.3321/j.issn:0367-6234.2008.04.002 |

| [6] |

SERRAS D N, SKALOMENOS K A, HATZIGEORGIOU G D, et al. Modeling of circular concrete-filled steel tubes subjected to cyclic lateral loading[J]. Structures, 2016, 8: 75. DOI:10.1016/j.istruc.2016.08.008 |

| [7] |

European Committee for Standardization. Eurocode 4: Design of composite steel and concrete structures-Part 1-1. General rules and rules for buildings: EN1994-1-1[S]. Brussels: European Committee for Standardization, 2004

|

| [8] |

American Institute of Steel Construction. Load and resistance factor design specification for structural steel buildings[S]. Chicago: American Institute of Steel Construction, 1999

|

| [9] |

Architectural Institute of Japan. Recommendations for design and construction of concrete filled steel tubular structures[S]. Tokyo: Architectural institute of Japan, 1997

|

| [10] |

钢管混凝土结构技术规范: GB 50936—2014[S].北京: 中国建筑工业出版社, 2014 Technical code for concrete filled tubular structures: GB 50936—2014[S]. Beijing: China Architecture & Building Press, 2014 |

| [11] |

钢管混凝土结构技术规程: CECS 28—2012[S].北京: 中国计划出版社, 2012 Technical specification for concrete-filled steel tubular structures: CECS 28—2012[S]. Beijing: China Planning Press, 2012 |

| [12] |

矩形钢管混凝土结构技术规程: CECS 159—2004[S].北京: 中国计划出版社, 2004 Technical specification for structures with concrete-filled rectangular steel tube members: CECS 159—2004[S]. Beijing: China Planning Press, 2004 |

| [13] |

徐礼华, 杜国锋, 温芳, 等. 组合T形截面钢管混凝土柱正截面受压承载力试验研究[J]. 土木工程学报, 2009, 42(6): 14. XU Lihua, DU Guofeng, WEN Fang, et al. Experimental study on normal section compression bearing capacity of composite T-shaped concrete-filled steel tubular columns[J]. China Civil Engineering Journal, 2009, 42(6): 14. DOI:10.15951/j.tmgcxb.2009.06.016 |

| [14] |

刘林林, 屠永清, 叶英华. 多室式钢管混凝土T形短柱轴压性能试验研究[J]. 土木工程学报, 2011, 44(10): 9. LIU Linlin, TU Yongqing, YE Yinghua. Experimental study of the properties of axially loaded multi-cell T-shaped concrete-filled steel tubular stub columns[J]. China Civil Engineering Journal, 2011, 44(10): 9. DOI:10.15951/j.tmgcxb.2011.10.012 |

| [15] |

戴绍斌, 曹兵, 黄俊. 改进的组合式L形钢管混凝土柱力学性能试验[J]. 哈尔滨工业大学学报, 2015, 47(3): 122. DAI Shaobin, CAO Bing, HUANG Jun. Tests on mechanical properties of improved composite L-shaped concrete-filled steel tubular columns[J]. Journal of Harbin Institute of Technology, 2015, 47(3): 122. DOI:10.11918/j.issn.0367-6234.2015.03.022 |

| [16] |

蔡健, 孙刚. 轴压下带约束拉杆L形钢管混凝土短柱的试验研究[J]. 土木工程学报, 2008, 41(9): 14. CAI Jian, SUN Gang. Experimental investigation on L-shaped concrete-filled steel tube stub columns with binding bars under axial load[J]. China Civil Engineering Journal, 2008, 41(9): 14. DOI:10.15951/j.tmgcxb.2008.09.005 |

| [17] |

徐礼华, 徐鹏, 侯玉杰, 等. 多边多腔钢管自密实高强混凝土短柱轴心受压性能试验研究[J]. 土木工程学报, 2017, 50(1): 41. XU Lihua, XU Peng, HOU Yujie, et al. Experimental study on axial compression behavior of short polygonal multi-cell and self-compacting high-strength CFST columns[J]. China Civil Engineering Journal, 2017, 50(1): 41. DOI:10.15951/j.tmgcxb.2017.01.005 |

| [18] |

王立长, 曹万林, 徐萌萌, 等. 五边形截面钢管混凝土巨型柱受压性能试验研究[J]. 建筑结构学报, 2014, 35(1): 77. WANG Lichang, CAO Wanlin, XU Mengmeng, et al. Experimental research on compression behavior of pentagonal cross-section CFST mega-columns[J]. Journal of Building Structures, 2014, 35(1): 77. DOI:10.14006/j.jzjgxb.2014.01.011 |

| [19] |

杨光, 曹万林, 董宏英, 等. 异形截面多腔钢管混凝土巨型分叉柱轴压性能试验研究[J]. 建筑结构学报, 2016, 37(5): 57. YANG Guang, CAO Wanlin, DONG Hongying, et al. Compressive behavior of specially-shaped multi-cell mega-bifurcated concrete filled steel tubular columns[J]. Journal of Building Structures, 2016, 37(5): 57. DOI:10.14006/j.jzjgxb.2016.05.007 |

| [20] |

殷飞, 董宏英, 曹万林, 等. 不同构造多腔钢管混凝土巨型柱抗震性能试验研究[J]. 建筑结构学报, 2018, 39(3): 67. YIN Fei, DONG Hongying, CAO Wanlin, et al. Seismic behavior of special-shaped multi-cell concrete-filled steel tubular mega-columns with different constructions[J]. Journal of Building Structures, 2018, 39(3): 67. DOI:10.14006/j.jzjgxb.2018.03.009 |

| [21] |

乔崎云, 梁旭, 曹万林, 等. 多腔钢管混凝土分叉柱力学性能有限元分析[J]. 哈尔滨工业大学学报, 2017, 49(12): 75. QIAO Qiyun, LIANG Xu, CAO Wanlin, et al. FEM analysis on multi-cell CFST bifurcated columns[J]. Journal of Harbin Institute of Technology, 2017, 49(12): 75. DOI:10.11918/j.issn.0367-6234.201705141 |

2019, Vol. 51

2019, Vol. 51