2. 土木工程智能防灾减灾工业和信息化部重点实验室(哈尔滨工业大学), 哈尔滨 150090;

3. 北京国家游泳中心有限责任公司, 北京 100101

2. Key Lab of Smart Prevention and Mitigation of Civil Engineering Disasters (Harbin Institute of Technology), Ministry of Industry and Information Technology, Harbin 150090, China;

3. Beijing National Aquatics Center Co. Ltd., Beijing 100101, China

轻型木结构建筑具有节能环保、构造简单、施工方便等优点,在北美地区,几乎所有的低层住宅都是轻型木结构建筑[1].挂钩件以其安装方便、受力性能好等优点而广泛应用于轻型木结构中,挂钩件常用形式见图 1(a).为了适应不同形式的木结构构件,挂钩件具有多种不同规格,较难通过统一的公式给出准确的承载力设计值,通常由专业厂家进行设计和生产,并依据ASTM[2]提供的承载力测试标准,给出具体产品的承载力设计值.欧洲木结构规范EC5[3]仅针对钢侧板钉节点,给出了建议的挂钩件极限承载力计算公式.

|

图 1 传统挂钩件与新型挂钩件对比 Fig. 1 Comparison of traditional hanger and new hanger |

当前国内外学者对挂钩件的研究主要集中于规范验证以及承载力计算方法的改进上.许斯明[4]对3种国产挂钩件节点进行了试验和有限元分析,给出了承载力设计值的取值方法;赵珂等[5]建立了有限元模型对挂钩件节点进行了参数分析,确定了相关参数对挂钩件节点极限承载力和破坏模式的影响;Bolduc等[6]参照ASTM D7147测试标准,对挂钩件节点进行了加载试验,认为主梁的约束强弱对挂钩件节点的极限承载力有较大影响; Taazount等[7]参照欧洲试验标准对挂钩件节点进行了极限承载力试验,并建立有限元模型进行分析,提出规范中相关参数的取值建议.

传统的挂钩件依靠其翼缘与主梁侧面之间的钉连接进行传力,其极限承载力由销钉的抗剪屈服和木材的销槽承压强度控制.当次梁端部剪力过大时,需要较多的抗剪螺钉并开孔,对主、次梁截面都有一定的削弱[7].而本文所提出的新型挂钩件节点形式,可以解决木结构主次梁连接节点中抗剪承载力不足的问题.该连接可用于木结构平台的跨度小、剪力大的次梁(格栅)上,实现节点与被连接次梁的等强抗剪连接,如国家游泳中心(水立方)在2022年冬奥会冰壶比赛场地转换中拟采用的钢木组合结构支承平台中[8],木次梁采用这种连接方式可以有效传递运动员及浇冰车等较大移动集中荷载作用,为类似支承平台的建造提供了一种高效的新型做法.

该新型挂钩件是由一块薄钢板依次垂直弯折而成的整体结构,见图 1(b).包括U型的底板和腹板,由腹板侧向延伸出的翼缘,以及由翼缘背向弯折而成的顶板以及背板[9].如图 2所示,该新型挂钩件的腹板与次梁采用螺栓进行固定,翼缘与主梁采用木螺钉进行固定,这些紧固件并不是传力主体.而是依靠在翼缘上部增加的一个弯钩,通过弯钩的顶板与主梁上表面接触承压来传递次梁剪力,改变了传统挂钩件依靠螺钉等抗剪的传力途径.为防止节点受力过程中发生背板翘起,在背板上需设置螺钉与主梁连接.下文将深入研究这种新型挂钩件节点的极限承载力以及相关的影响因素,探讨其传力途径、破坏模式等相关受力机理.

|

图 2 新型挂钩件应用节点 Fig. 2 Application of new hanger joint |

试件的设计主要参考了美国ASTM D7147试验标准[2].影响挂钩件性能的主要参数包括挂钩件厚度、翼缘宽度、背面钉数和主、次梁宽度等.根据正交试验原则[10]设计了T1~T8共8个试验试件.为防止竖向加载过程中次梁先于挂钩件节点破坏,T1~T8试件中次梁的宽度都为64 mm,以保证次梁的抗剪承载能力.主梁与挂钩件的背板采用长30 mm的M4自攻螺钉固定,次梁与挂钩件的腹板采用M8螺栓固定.试件见图 3,详细参数见表 1.

|

图 3 试验试件及加载装置 Fig. 3 Test specimen and loading device |

| 表 1 节点试验试件的详细参数 Tab. 1 Detailed parameters of test specimens |

荷载通过刚性垫块施加到次梁跨中,次梁两端通过挂钩件与主梁跨中相连.为限制主梁两端的转动,增设了两根与主梁垂直的约束梁.在主梁的下方设置通长的条形支座,使主梁不会发生自身的弯曲变形,有利于专门进行挂钩件节点的加载试验.加载方案见图 3,在反力架下方,采用手动千斤顶缓慢加载,直至挂钩件节点破坏为止.测量内容包括千斤顶所施加的压力、次梁端部与主梁上、下表面的相对变形、挂钩件翼缘板上的应变等.

1.2 材性试验挂钩件Q235B镀锌钢板,有0.6、1.0、1.4、1.8 mm四种厚度,材材性试验结果见表 2.试验所用木材为东北落叶松,表 3给出了测得的木材顺纹抗拉、顺纹抗压、横纹抗压、顺纹抗剪强度和比例极限对应的屈服强度,也分别给出了10个标准件的平均值和变异系数.

| 表 2 连接件钢板材性试验数据 Tab. 2 Test results of the steel material |

| 表 3 木材材性试验结果平均值 Tab. 3 Test results of the wood material |

为了反映出主次梁抗剪连接节点的相对竖向变形,荷载位移曲线中以挂钩件底面与主梁底面的相对竖向位移为横坐标(下文简称位移),以次梁端部剪力为纵坐标,典型试件T4模型的荷载位移曲线见图 4.基于试验数据和试验现象,可以发现,挂钩件节点的荷载-位移曲线可分为3个阶段:弹性阶段、屈服阶段、破坏阶段.其中A-B为弹性阶段,B-C为塑性屈服阶段,C之后为破坏阶段.

|

图 4 典型试验模型荷载-位移曲线 Fig. 4 Load-displacement curve of a typical test specimen |

弹性阶段:当主次梁相对竖向位移在7 mm以内时,节点整体处于弹性阶段,次梁底面与挂钩件底板和主梁顶面与挂钩件顶板之间的微小缝隙被压实,但节点并无显著相对变形.

屈服阶段:当位移到达7~9 mm时,荷载位移曲线的斜率开始显著降低,节点进入屈服阶段,主梁顶面木材出现了微小受压劈裂现象,挂钩件钢材的应力集中位置也开始屈服,但承载力仍能继续增加.

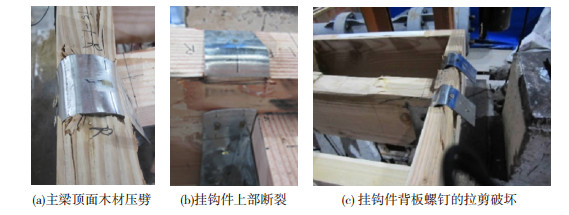

破坏阶段:随着荷载的继续增加,主梁顶面劈裂扩大,主梁宽度较小的试件尤为严重,见图 5(a),但不影响继续加载.随着挂钩件钢材屈服范围扩大,节点最终达到极限承载力,并发生挂钩件的破坏.挂钩件共有两种破坏模式:厚度小于1.4 mm的挂钩件破坏模式为翼缘上部钢板断裂,见图 5(b);厚度大于1.4 mm的挂钩件为背板螺钉的拉剪破坏,见图 5(c).为便于观察,表 4中给出了所有节点的破坏模式.

|

图 5 挂钩件节点破坏类型 Fig. 5 Failure modes of hanger joints |

| 表 4 试验结果数据 Tab. 4 Test result data |

由于次梁宽度较大,挂钩件底板也较长,次梁底面与挂钩件底板的接触承压面积较大,试验中并未发现次梁底面承压破坏的情况.

2 结果及分析 2.1 荷载-位移曲线图 6给出了8个试件的荷载-位移曲线,可以看出,对于相同厚度的挂钩件,其荷载-位移曲线基本类似,极限荷载变化不大.随着挂钩件厚度的增大,节点的极限荷载增大,刚度也显著增大.但当挂钩件钢板厚度达到1.4 mm、转为背板螺钉破坏后,极限荷载不再显著增加,例如T6、T7、T8(挂钩件厚度1.4 ~1.8 mm)均为挂钩件背板钉节点破坏,此时背板螺钉的承载力是影响节点极限荷载的关键因素.

|

图 6 试验试件荷载-位移曲线 Fig. 6 Load-displacement curves of test specimens |

试验试件的详细数据分析见表 4.采用等能量法[11]确定挂钩件节点的屈服点,从表 4可知,挂钩件节点的屈服位移都在6 mm以上,且弹性刚度基本随着挂钩件厚度的增大而增大.各试件的屈强比基本一致,均值为0.88,方差不超过0.02%,说明此类节点具有一定的强化空间和安全储备.

2.2 传力占比分析次梁端部剪力传递给主梁,主要通过①挂钩件顶面承压、②翼缘螺钉、③翼缘与主梁内侧面摩擦力等3个途径.为确定这3种模式的传力比例,提取图 5(b)所示挂钩件上部断裂拉断位置所粘贴的应变计结果.根据材性试验得到的应力-应变曲线,将应变结果转换为应力,应力与挂钩件的翼缘钢板横截面净面积的乘积即为挂钩件翼缘所传递的内力.

挂钩件节点到达极限荷载时翼缘钢板传力比例见表 5,数值变化不大,均值为0.71.而挂钩件翼缘钢板传递的竖向力最终将通过挂钩件顶面与主梁顶面之间的承压传递到主梁上,即大部分次梁剪力是通过挂钩件顶面与主梁顶面的承压进行传递的.其余的次梁剪力将通过翼缘螺钉和翼缘与主梁内侧面摩擦力传递,占比较小,此问题将在第4节中通过有限元模拟结果进一步阐述.

| 表 5 翼缘钢板传力占比 Tab. 5 Shear force ratio taken by flanges |

运用ABAQUS有限元软件对试验模型进行精细化三维建模和静力分析.主、次梁木材和挂钩件钢材都采用三维实体单元,钢材和木材的本构按材性试验结果输入.钢材使用Mises屈服准则.木材可以简化为受压弹塑性正交各向异性材料,Hill准则可用来模拟木材相关的力学性能[12-13].Hill准则在ABAQUS中需要输入应力比,见式(1),其中f11、f22、f33为轴向、径向和弦向的屈服强度;f12、f13和f23为各向的抗剪屈服强度.试件的主、次梁木材主要是横纹受压,根据材性试验平均值,取f11=44.2 MPa,f22=f33=6.90 MPa,f12=f32=f13=6.97 MPa,f0=f22.

| $ \left\{\begin{array}{ll}{R_{11}=\frac{f_{11}}{f_{0}}, } & {R_{22}=\frac{f_{22}}{f_{0}}, \quad R_{33}=\frac{f_{33}}{f_{0}}}, \\ {R_{13}=\frac{\sqrt{3} f_{13}}{f_{0}}, } & {R_{23}=\frac{\sqrt{3} f_{23}}{f_{0}}, R_{12}=\frac{\sqrt{3} f_{12}}{f_{0}}}.\end{array}\right. $ | (1) |

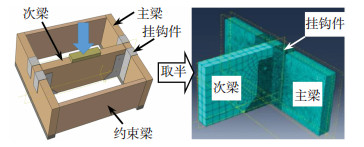

根据对称性建立半跨有限元模型,见图 7.在次梁跨中放松竖向位移,约束其他转动与平动位移,使用力加载.在主梁底面只约束其竖向变形;在主梁两端约束扭转变形,以模拟约束梁对主梁端部的扭转约束.

|

图 7 有限元模型 Fig. 7 Simulation model of finite element method |

采用弹簧单元对木螺钉进行模拟,简化为理想弹塑性模型.每个螺钉的力学性能分别由3个方向的力-位移曲线来确定,通过3个方向的受拉弹簧完整模拟一个螺钉.弹簧刚度参考3.5 mm钉连接试验结果[14]确定,螺钉屈服承载力按文献[15]计算得到,约为840 N.

模型划分为六面实体单元,挂钩件网格尺寸为4 mm,主次梁的关键部位网格尺寸不超过10 mm.在主梁与挂钩件,挂钩件与次梁之间建立接触,接触的法向属性为硬接触,钢材与木材之间的摩擦系数取0.3.

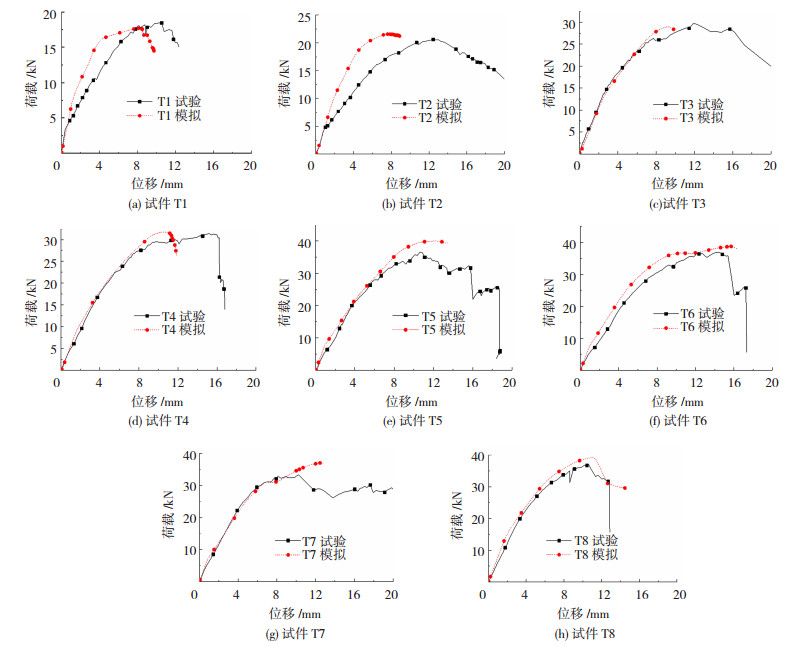

3.3 试验模拟对比将有限元分析得到的荷载-位移曲线与试验结果进行对比,见图 8.其中T1和T2试件后续弹性段的模拟结果与试验有一定差距,是因为这两个挂钩件钢板较薄(0.6 mm),试验中钉孔与螺钉很快发生挤压,造成孔壁钢板屈服与屈曲,而非钉自身破坏.由于缺乏这种模式的钉连接试验结果支撑,模拟钉连接的弹簧单元未能考虑这种非线性变化,造成此阶段模拟的刚度与试验存在一定差距.而其它试件的刚度和承载力均具有良好的吻合效果.

|

图 8 荷载-位移曲线的模拟结果与试验对比 Fig. 8 Load-displacement curves of simulation and test results |

由于应力集中和局部弯矩的影响,挂钩件较薄的T1和T2试件在加载中后期都出现了腹板严重屈曲现象,图 9(a)的模拟结果也反映了问题.在节点破坏时刻,挂钩件厚度为1.4 mm及以下的试件出现了翼缘断裂现象,与模拟结果的对比见图 9(b).T6试件和T8试件出现了主梁上表面木材被严重压劈的现象,图 9(c)的模拟结果也显示此处单元出现严重挤压变形.T6、T7、T8试件出现了因背板钉连接拉剪破坏而引起的背板翘起,图 9(d)的模拟结果也能较好揭示该现象.

|

图 9 破坏现象的模拟结果与试验对比 Fig. 9 Failure mode comparison of simulation and test results |

从试验结果可知,挂钩件翼缘面积是影响节点性能的重要因素,应针对翼缘厚度和宽度进行参数分析.挂钩件钢材性能按Q235钢标准值确定.在参数分析中为更好地模拟实际工程中的木材,其弹性模量采用文献[16]的建议值,顺纹弹性模量E1取11 000 MPa,横纹弹性模量E2取1 100 MPa,其余参数同上.

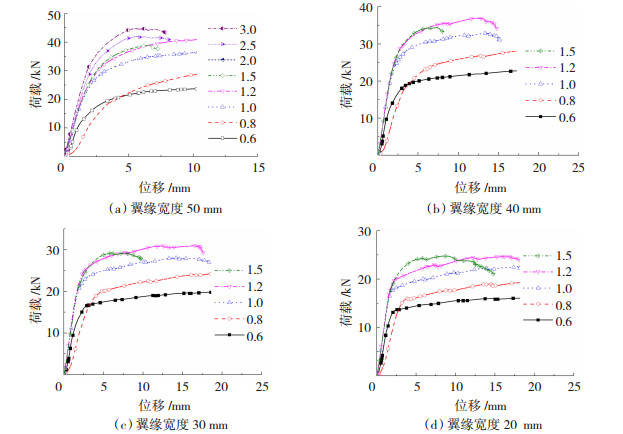

图 10给出了不同挂钩件翼缘宽度时的节点荷载-位移曲线.可看出随着挂钩件钢板截面积(宽度和厚度)的增大,挂钩件的承载力和刚度都相应增大.但是当挂钩件厚度超过1.5 mm、宽度超过40 mm时,挂钩件节点的刚度及承载力不再有显著变化,此时的破坏模式由挂钩件翼缘受拉屈服转化为挂钩件背板钉连接的拉剪破坏,与上文的试验结果具有相同规律.可见足够的挂钩件翼缘面积是防止挂钩件拉断、确保节点抗剪能力的重要因素.

|

图 10 不同厚度挂钩件节点的荷载-位移曲线 Fig. 10 Load-displacement curves of joints with hangers of different thicknesses |

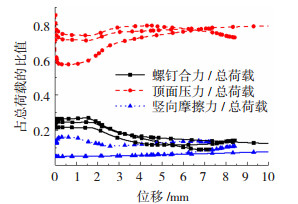

根据有限元分析结果,以挂钩件厚度为1.5 mm,翼缘宽度为30、40、50 mm的3个模型为代表,提取上文提到的节点3种传力途径的具体传力数值,它们与次梁端部总剪力的比值见图 11.可发现在加载前期挂钩件翼缘板上螺钉竖向剪力之和占比为27%,但随着外荷载的增加,在总荷载中的传力比总降低,最终破坏时占比仅有15%左右.在最终破坏时(相对位移达到10 mm以上),主梁顶面接触压力占总荷载的比值到达了77%.而主梁顶面压力是直接由挂钩件翼缘钢板传递过来的,即挂钩件翼缘钢板传力占绝大比例,与试验中的翼缘钢板传力分析结果一致.挂钩件翼缘板与主梁内侧面的竖向摩擦力的占比一直较小,对挂钩件节点极限承载力的影响有限,在对挂钩件节点进行极限承载力分析时可忽略不计.

|

图 11 三种传力机制的传力占比 Fig. 11 Proportions of three load-transfer mechanisms |

对于3种翼缘宽度的挂钩件节点,剪力传递途径的分配机制基本一致.

4.2 典型破坏模式分析提取挂钩件翼缘上的螺钉竖向剪力以及破坏时挂钩件翼缘应力,见图 12.图中翼缘上的螺钉编号为1~8(两列,每列4个),背板上螺钉编号为9~12(两列,每列2个).

|

图 12 挂钩件典型破环模式分析 Fig. 12 Failure mode analysis of joint hangers |

对于翼缘板较厚的挂钩件(厚度为2 mm、翼缘宽度50 mm),计算结果见图 12(a).可发现,翼缘螺钉和背板螺钉的剪力-位移曲线明显分成两组,翼缘螺钉受到向下的剪力(负值),而背板螺钉受到向上的剪力(正值),且每组内各螺钉所受剪力在各阶段基本相同.在到达极限荷载(图中荷载-位移曲线的最高点)之前,翼缘上的螺钉已进入受剪屈服(840 N),背板螺钉仍处于弹性阶段.当到达极限荷载之后,挂钩件背板螺钉也会逐渐达到屈服,但此时挂钩件翼缘板仍处于弹性状态(见应力云图).说明这种情况下背板螺钉的承载力不足,破坏模式为挂钩件背板钉连接破坏.

对于翼缘板较薄的挂钩件(厚度为0.6 mm、翼缘宽度50 mm),计算结果见图 12(b).翼缘螺钉仍会在节点达到极限荷载之前屈服,但背板螺钉始终处于弹性阶段,且剪力数值很小.此时观察挂钩件的翼缘应力,由于翼缘板较薄,已经大面积进入屈服,破坏模式为挂钩件翼缘板被拉断.

4.3 极限承载力的确定单独分析挂钩件的翼缘、顶板、背板,见图 13,其中A点为挂钩件翼缘与顶板交界点,挂钩件顶板长度(约等于主梁宽度)设为l.按以下原则简化受力模式:

|

图 13 挂钩件的简化受力模型 Fig. 13 Simplified mechanical model of hanger |

1) 将挂钩件上部翼缘截断,翼缘竖向拉力为F1.发生翼缘拉断破坏模式时,F1就是按翼缘受拉屈服确定的极限承载力Fu:

| $ F_{1}=F_{\mathrm{u}}=f_{\mathrm{y}} t w, $ | (2) |

式中:fy为挂钩件钢材屈服强度,t为挂钩件翼缘厚度,w为挂钩件两个翼缘宽度之和.若发生背板螺钉破坏时,F1待定.

2) 挂钩件背板螺钉竖向合力设为Fd.发生翼缘拉断破坏模式时,Fd待定.若发生背板螺钉破坏时:

| $ F_{\mathrm{d}}=\beta n F_{\mathrm{y}, \mathrm{d}}, $ | (3) |

式中:Fy, d为单个钉连接的屈服承载力,可由试验确定,n为挂钩件背板螺钉总数,β为多排螺钉承载力折减系数,依据有限元结果,单个背板螺钉数为2时取1.0,为3时取0.9.

3) 节点达到极限承载力时,顶板与主梁顶面接触承压会使内侧主梁顶面进入塑性并发生应力强化,将应力强化区域简化为宽度为2b均布应力场,如图 13所示,2b取值待定.而忽略其他压应力较小区域的影响.则压应力的合力Fm为

| $ F_{\mathrm{m}}=2 b w \alpha f_{\mathrm{w}, \mathrm{y}}, $ | (4) |

式中:fw, y为主梁横纹抗压屈服强度,α定义为主梁顶面局压强化系数,可结合试验和模拟结果得到,主梁厚度为38 mm时取4.2,主梁厚度为64 mm时取2.25.

根据挂钩件竖向受力平衡和绕A点的弯矩平衡,可以得到:

| $ F_{\mathrm{m}}=F_{1}+F_{\mathrm{d}}, $ | (5) |

| $ F_{\mathrm{m}} b=F_{\mathrm{d}} l. $ | (6) |

当发生挂钩件翼缘拉断破坏模式时,直接可按式(2)计算节点极限承载力.联立式(2)、(4)、(5)、(6)可解得:

| $ F_{\mathrm{d}}=\alpha l f_{\mathrm{w}, \mathrm{y}} w-\sqrt{\alpha^{2} l^{2} {{f_{{\rm{w}},{\rm{y}}}}^2} w^{2}-2 \alpha l t f_{\mathrm{y}} f_{\mathrm{w}, \mathrm{y}} w^{2}}-f_{\mathrm{y}} t w, $ | (7) |

并要求算得的Fd不能超过式(3).

若按式(7)算得的Fd超过式(3),则说明会发生背板螺钉破坏,联立式(3)~(6)可得节点此时的极限承载力:

| $ F_{\mathrm{u}}=F_{1}=\sqrt{2 \alpha \beta w f_{\mathrm{w}, \mathrm{y}} ln F_{\mathrm{y}, \mathrm{d}}}-\beta n F_{\mathrm{y}, \mathrm{d}}. $ | (8) |

在使用时,可直接通过式(2)和(8)分别计算节点极限承载力,取两者中的小值;可通过式(7)和(3)的关系,判断破坏模式.

4.4 极限承载力公式验证目前各国规范均未给出该类新型挂钩件节点的计算方法,但可以将本文方法计算得到的节点承载力与试验结果进行对比,见表 6.计算值与试验值吻合较好,误差基本在10%以内,并且破坏模式也能够相互对应.

| 表 6 节点承载力的计算值与试验值对比 Tab. 6 Comparison of joint calculation results with test results |

1) 通过试验结果和有限元模拟结果,均证明了所提出的木结构主次梁挂钩件节点连接可以实现足够的抗剪承载力和刚度,而且传力简洁,构造简单.

2) 该类节点存在两种破坏模式:挂钩件厚度较小时,会出现挂钩件翼缘板上部断裂模式,且随挂钩件翼缘截面积增大,节点承载力会显著增加;当挂钩件厚度较大时,为挂钩件背板螺钉破坏,节点承载力不再受挂钩件翼缘截面积的影响.

3) 挂钩件顶板与主梁顶面之间的接触压力为主要传力部分,传力占比达到70%以上,翼缘上的螺钉及挂钩件与主梁内侧面的摩擦传力占比较小,挂钩件翼缘板的面积是确保节点抗剪承载力的关键.

4) 提出了挂钩件节点承载力计算公式和破坏模式的判别方法,便于设计中使用.

| [1] |

程海江.轻型木结构房屋抗震性能研究[D].上海: 同济大学, 2007: 2 CHENG Haijiang. Study on the seismic performance of light wood-framed house[D]. Shanghai: Tongji University, 2007: 2 http://cdmd.cnki.com.cn/Article/CDMD-10247-2007222889.htm |

| [2] |

Standard specification for testing and establishing allowable loads of joist hangers: ASTM D7147[S]. West Conshohocken: ASTM, 2011

|

| [3] |

Design of timber structures: Eurocode 5[S]. London: BSI, 2000

|

| [4] |

许斯明.轻型木结构挂钩件连接节点承载能力研究[D].上海: 同济大学, 2009: 13 XU Siming. Study on bearing capacity of connecting joints of light wood structure hanger[D]. Shanghai: Tongji University, 2009: 13 http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1449685 |

| [5] |

赵珂, 何敏娟. 轻型木结构挂钩件连接节点力学性能及影响因素[J]. 重庆建筑, 2014, 13(8): 52. ZHAO Ke, HE Minjuan. Mechanical property and influencing factors of joist hanger connection in light wood structure[J]. Chongqing Architecture, 2014, 13(8): 52. DOI:10.3969/j.issn.1671-9107.2014.08.052 |

| [6] |

BOLDUC W T, LADKANY S G. Effect of support restraint on wood-to-wood joist hanger connection[C]// Structures Congress 2011.Reston: American Society of Civil Engineers, 2011: 636

|

| [7] |

TAAZOUNT M, BOUCHAIR A. Mechanical behavior of three-dimensional nailing plates joints: Experiment and numerical design[J]. Structural Engineering/Earthquake Engineering, JSCE, 2009, 26(2): 53. DOI:10.2208/jsceseee.26.53s |

| [8] |

张文元, 杨奇勇, 余泰西, 等. 可装拆式冰场钢木组合支撑结构的力学性能研究[J]. 建筑结构, 2018, 48(10): 30. ZHANG Wenyuan, YANG Qiyong, YU Taixi, et al. Research on mechanical properties of an assembled ice rink with steel and wood composite support[J]. Building Structure, 2018, 48(10): 30. |

| [9] |

张文元, 丁玉坤, 齐志广, 等.木结构抗剪连接件、连接结构、箱体平台结构及施工方法: 201511002153.0[P]. 2018-02-09 ZHANG Wenyuan, DING Yukun, QI Zhiguang, et al. Shear connectors, connection structures, box platform structures and construction methods of wood structures: 201511002153.0[P]. 2018-02-09 |

| [10] |

刘瑞江, 张业旺, 闻崇炜, 等. 正交试验设计和分析方法研究[J]. 实验技术与管理, 2010, 27(9): 52. LIU Ruijiang, ZHANG Yewang, WEN Chongwei, et al. Study on the design and analysis methods of orthogonal experiment[J]. Experimental Technology and Management, 2010, 27(9): 52. DOI:10.3969/j.issn.1002-4956.2010.09.016 |

| [11] |

冯鹏, 强翰霖, 叶列平. 材料、构件、结构的"屈服点"定义与讨论[J]. 工程力学, 2017, 34(3): 37. FENG Peng, QIANG Hanlin, YE Lieping. Discussion and definition on yield points of materials, members and structures[J]. Engineering Mechanics, 2017, 34(3): 37. |

| [12] |

AUDEBERT M, DHIMA D, TAAZOUNT M, et al. Numerical investigations on the thermo-machanical behavior of steel-to-timber joints exposed to fire[J]. Engineering Structures, 2011, 33(12): 3263. |

| [13] |

DIAS A M P G, VAN DE KUILEN J W, LOPES S, et al. A non-linear 3D FEM model to simulate timber-concrete joints[J]. Advances in Engineering Software, 2007, 38(8/9): 525. |

| [14] |

MI Hongyong. Behavior of unblocked wood shear walls[D]. Fredericton, Canada: The University of New Brunswick, 2004: 93

|

| [15] |

祝恩淳, 潘景龙. 木结构设计中的问题探讨[M]. 北京: 中国建筑工业出版社, 2017: 206. ZHU Enchun, PAN Jinglong. Discussion on questions in wood structure design[M]. Beijing: China Architecture & Building Press, 2017: 206. |

| [16] |

Forest Products Laboratory. Wood handbook: Wood as an engineering material[M]. Washington D.C.: University Press of the Pacific, 2010: 4-2.

|

2019, Vol. 51

2019, Vol. 51