2. 西安建筑科技大学 土木工程学院, 西安 710055

2. College of Civil Engineering, Xi'an University of Architecture and Technology, Xi'an 710055, China

钢管柱稳定性好,但与钢梁连接时因截面封闭无法直接使用常规高强螺栓.现有节点多采用环肋、隔板焊接连接,现场焊接量大、地震下容易脆断.为实现高强螺栓单边张紧,有学者提出单边螺栓(blind bolt),但存在锚固不足,钢管壁板撕裂的问题.为此,提出一种新型单边螺栓连接节点,即高强钢芯筒-螺栓连接副装配式钢管柱节点,由内置芯筒钢管柱和带端板钢梁组成.

关于常规钢梁端板连接节点、单边螺栓节点静力性能研究较多,对这种新型节点性能研究较少.郭兵等[1]对H型钢柱-钢梁端板螺进行栓连接节点单调加载试验,表明节点域剪切变形较大,仅强连接时形成塑性铰,其他均为连接件破坏;施刚等[2]对多层钢框架端板连接梁柱节点进行试验研究,表明实际工程中很多端板连接为半刚性节点,荷载作用下转动明显;王素芳等[3]提出端板螺栓连接梁柱节点的初始刚度可采用组件法进行计算.

Korol等[4]提出单边螺栓并进行单调加载试验,表明柱壁板宽厚比是影响节点性能和破坏模式的主要因素;王静峰等[5]对钢管柱混凝土柱-H型钢单边螺栓连接节点进行单调加载试验,表明节点为半刚接;Mirza等[6]对AJAX型单边螺栓连接组合梁柱节点进行单调试验研究,表明螺栓有拔出迹象,钢管柱和梁端板变形明显;Lee等[7-8]利用短槽钢、T型件进行梁柱单边螺栓连接,螺栓由拉变剪,以防拔出,表明节点可实现刚接;Abidelah等[9]对端板螺栓连接梁柱节点进行试验,指出欧洲规范过高估计节点初始刚度;李国强等[10]对单向螺栓连接外伸端板节点单调静力加载试验,表明螺栓、端板、钢管柱相对强弱关系影响节点破坏形式;李德山等[11]、WANG等[12]对不同加强措施的单边螺栓连接梁柱节点进行单调加载试验,最终为钢管撕裂或螺栓拔出;Tao等[13]指出设置楼板后平端板连接节点承载力显著增加;何明胜等[14]对钢管柱外贴普通钢板并钻孔攻丝,形成螺栓连接,因钢板抗拉强度不足,均为螺纹脱扣破坏;丁娟等[15]降低螺栓强度等级并加大钢板厚度,钢板螺纹脱扣现象消失,达到等效刚接;吴琼尧等[16]指出抗拉承载力受螺纹拧入深度影响较大.

为研究高强钢芯筒-螺栓连接副装配式钢管柱节点的基本力学性能和破坏机理,对6个边节点试件进行单调加载试验.

1 试验概况 1.1 试件设计根据抗拉强度等强原则,用高强钢板替代螺母,钻孔攻丝后与高强螺栓形成一种新的连接副,用于钢管柱与H型钢梁节点连接,即高强钢-螺栓副装配式钢管柱节点(HTBJ),满足单边拧紧的要求.

试件HTBJ按框架边节点1:1足尺比例设计,共6个,试件编号及参数见表 1,其中ttw为芯筒壁板厚度,te梁端板厚度,芯筒分为封闭型和开放型两种,封闭型即芯筒在棱边均为焊接,开放型即芯筒四棱边断开不焊;节点设计类型暂按《钢结构设计标准》[17]分为摩擦型和承压型两类.钢梁和柱均采用Q235B级钢,芯筒采用Q460C高强钢,采用10.9级高强度螺栓.试件梁长度1.45 m,柱高1.5 m.柱截面□250 mm×10 mm,梁截面HN350 mm×1 75 mm×7 mm×11 mm,柱梁截面抵抗矩比值为1.23,满足抗震规范强柱弱梁的要求.研究变量为芯筒类型、壁厚、螺栓直径和端板厚度.钢管柱节点详图见图 1,钢材性能见表 2.

| 表 1 试件编号及参数 Tab. 1 Number and parameters of the specimens |

|

图 1 钢管柱节点详图(mm) Fig. 1 Details of steel tube column and beam joint (mm) |

| 表 2 试件材料性能 Tab. 2 Material properties of specimens |

节点加工过程:先在工厂将高强钢板焊接成芯筒,在钢管柱对应梁位置开螺栓圆孔,将芯筒插入钢管柱对应钢梁的位置并用沉头螺钉固定,在螺栓圆孔位置对芯筒开孔攻丝,为保证安装对位准确,钢柱、端板采用同一钻孔模板;现场装配时将钢梁吊装至节点位置,用高强螺栓穿梁端板和柱壁板后拧入芯筒丝孔,完成连接.

1.2 试验装置及加载制度试验在长安大学建筑结构与抗震实验室进行,试验装置见图 2.试件钢管柱两端通过锚栓固定在反力墙上,在悬臂钢梁自由端通过MTS作动器进行加载.为防止梁端平面外失稳,设置双槽钢侧向支撑,槽钢固定于钢梁加载端两侧,在槽钢翼缘贴钢板并涂刷润滑剂以形成滑道,钢梁在滑道内可以自由移动.

|

图 2 试件整体布置(mm) Fig. 2 Overall layout of specimens (mm) |

试验采用位移控制的单调加载试验,以推方向为正向(竖直向下),加载速率为0.05 mm/s.当荷载下降到最大值85%,或梁端位移角达到1/15时认为试件达到破坏状态,结束加载.

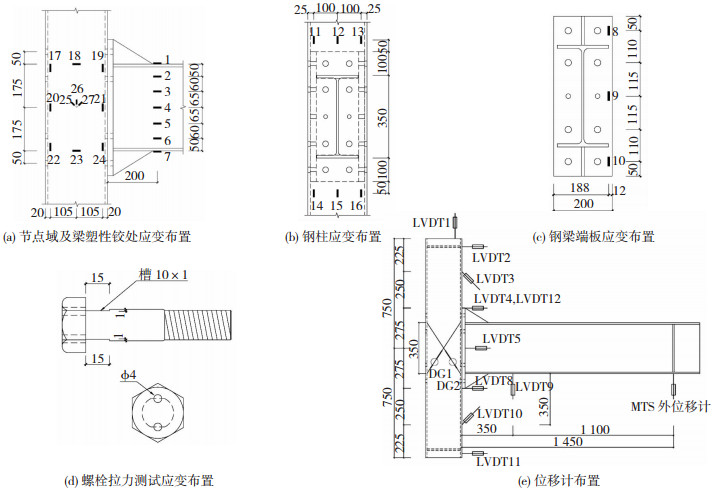

1.3 主要测量内容和方法通过粘贴应变片的方法观测试件节点域、塑性铰、钢柱和端板等关键部位应力分布,应变片布置见图 3(a)~(c);为获得螺栓的拉力状态,采用螺杆端部对称刻槽贴应变片的方法测定螺杆拉应变,见图 3(d).试件关键部位的变形通过位移计和百分表测量,位移计布置图见图 3(e).

|

图 3 测量装置布置(mm) Fig. 3 Layout of the measuring equipments (mm) |

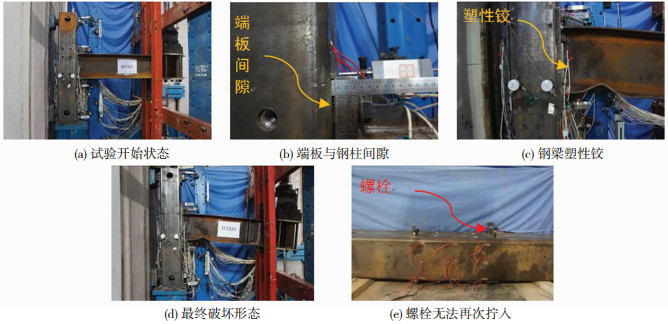

在加载初始阶段,试件开始处于线弹性工作状态,钢梁出现轻微弯曲变形,见图 4(a),梁端板与柱之间的初始间隙迅速增大;随着荷载进一步增大,梁上翼缘拉应变先达到屈服状态,弯曲变形明显;下翼缘受压屈曲,腹板平面外变形,钢梁塑性铰机制形成.破坏时端板间隙见图 4(b),梁端塑性铰破坏形态见图 4(c),试件最终破坏形态见图 4(d).

|

图 4 试件单调加载破坏特征 Fig. 4 Failure modes in monotonic tests |

试件HTBJ1、HTBJ2、HTBJ3、HTBJ4梁铰形成后,螺栓可以取出,表明芯筒螺纹未发生明显变形;HTBJ6芯筒壁板厚度减小,破坏后个别螺栓取出难度增加,表明螺纹发生一定塑性变形;试件HTBJ9的芯筒壁板较薄,破坏时端板与钢柱间隙较大,钢板螺纹发生塑性变形,螺杆难以取出和再次拧入见图 4(e),不能满足震后快速修复的要求.

各试件端板与钢柱的间隙增长幅度见表 3,其中初始值即梁端板与钢柱表面初始间隙,初始值差异指各试件所测的初始间隙之间的差异.由表 3可知,开放型芯筒的间隙增幅小于封闭型,原因是前者抗弯刚度较小,对钢柱壁板约束不如后者;芯筒钢板厚度减小,间隙增幅明显加大,原因是薄钢板螺纹承载力低,螺栓有拔出趋势.

| 表 3 梁端板与柱间隙 Tab. 3 Gaps between beam endplate and column |

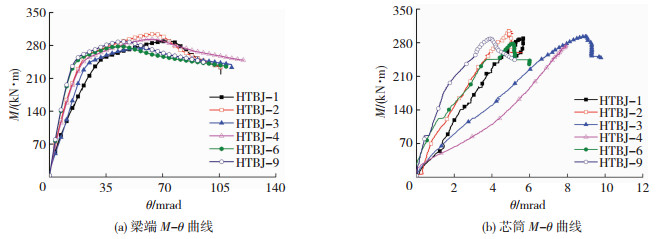

各试件梁端、芯筒两端的弯矩-转角(M-θ)曲线见图 5.梁端弯矩M,是指竖向荷载到钢柱表面弯矩;梁端转角θb = ΔMTS/Lb,芯筒两端相对转角θtb = (Δ4-Δ8) / htb,其中ΔMTS为MTS作动器记录的竖向位移,Δ4、Δ8分别为位移计LVDT4、LVDT8的测量值,Lb为梁集中力作用点到柱外皮的距离,htb为芯筒高度.

|

图 5 试件M-θ曲线 Fig. 5 M-θ curves of specimens |

由图 5(a)可知,梁端M-θ曲线约在20 mrad之前呈线性增长,随后进入非线性段,60 mrad附近达到弯矩最大值,下降段较长,破坏时最大转角达到120 mrad.芯筒转角大部分处于弹性阶段,在破坏时略有波动,见图 5(b).芯筒M-θ曲线后期快速下降的原因是梁塑性铰形成过程中芯筒转角已达最大,塑性铰形成后,转动角度几乎由梁铰提供,芯筒转角增长很少,而荷载由最大值下降到破坏点.

2.3 承载力与延性分析试件承载力与延性分析见表 4.M20、M24封闭型芯筒试件的初始刚度比开放型芯筒试件分别高约12%、18%,表明节点域构造措施对节点初始刚度影响较大.试件极限弯矩Mm的极差接近最大值的10%,表明连接节点构造措施对极限承载力有一定影响.

| 表 4 弯矩-转角关系曲线分析 Tab. 4 M-θ curves analysis of specimens |

节点初始刚度K0为曲线起始点切线刚度,采用折减割线刚度法[18]确定试件的屈服点及屈服转角θy,转角延性系数μ为破坏点转角θu与屈服转角θy的比值.各试件的转角位移延性系数最小值为3.18,表明梁端塑性铰发展充分,试件发生延性破坏;节点域构造措施合理,实现强节点弱构件的抗震要求.

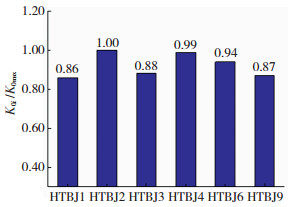

2.4 节点类型讨论 2.4.1 节点刚接的刚度条件各试件的初始刚度对比见图 6,图 6中纵坐标为试件初始刚度K0i与各试件初始刚度最大值K0max的比值.由图 6可知,开放型芯筒刚度略低于封闭型,减小芯筒钢板厚度,初始刚度随之减少,芯筒构造对初始刚度有一定影响.

|

图 6 初始刚度对比 Fig. 6 Comparison between initial stiffness |

按照欧洲规范[19]给定的节点刚度临界值,强支撑框架刚性节点[Krig]= 8EIb /lb = 158 997.2 kN·m;铰接节点[Kpin]= 0.5EIb /lb = 9 937.3 kN·m,式中E为材料弹性模量,Ib为梁惯性矩,lb为梁长.故试件节点均为半刚性连接,但文献[19]是针对H或I截面,对钢管柱节点需要进一步验证.

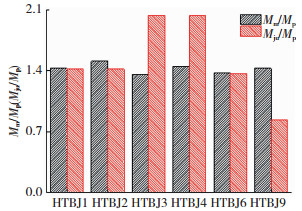

2.4.2 节点刚接的强度条件各试件的极限弯矩对比见图 7,图中Mm、Mju、MP分别代表试件极限弯矩、试件节点连接的极限抗弯承载力、钢梁塑性弯矩,MP为202.10 kN·m,Mju/MP为连接系数ηj.由图 7可知,各试件的极限弯矩均超过钢梁的塑性弯矩,封闭型芯筒极限弯矩略大于开放型,表明芯筒对极限弯矩有一定影响.

|

图 7 极限弯矩对比 Fig. 7 Comparison between ultimate moments |

节点连接的极限抗弯承载力随着芯筒钢板厚度减小而减小,随螺栓直径增大而增大.当芯筒壁厚小于螺栓直径时,连接系数小于1.0,与螺栓直径相当时的连接系数大于1.4.

中国抗震规范[20]并未对节点刚度进行明确划分,而是引入连接系数ηj,保证节点连接不先于构件破坏.根据文献[20]8.2.8条规定,对于Q235钢材、螺栓连接时梁柱刚接节点连接的ηj为1.45,由图 7可知,芯筒壁厚与螺栓直径相当的M24螺栓连接(HBTJ4)能够满足梁柱刚接的强度条件.

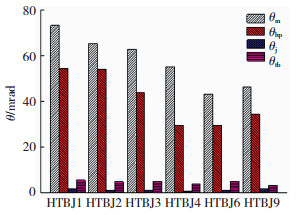

2.5 节点转动角度分析提取各试件的最大弯矩对应梁端位移转角θm、塑性铰处转角θhp、节点域转角θj、芯筒转角θtb进行分析.

| $ \begin{array}{l} \;\;\;\;\;\;\;\;\;{\theta _{{\rm{hp}}}} = {\mathit{\Delta }_9}/{h_{\rm{b}}}, \\ {\theta _{\rm{j}}} = \frac{{{\mathit{\Delta }_2} - {\mathit{\Delta }_1}}}{2}\sqrt {\frac{{b_{{\rm{pz}}}^{\rm{2}} + h_{{\rm{pz}}}^2}}{{{b_{{\rm{pz}}}}{h_{{\rm{pz}}}}}}} . \end{array} $ |

式中:Δ1、Δ2、Δ9分别为位移计DG1、DG2、LVDT9的测量值,hb为梁截面高度,bpz为节点域宽度,hpz为节点域高度.

节点转动角度分析见表 5.开放型芯筒的节点域转角和芯筒梁端相对转角均大于封闭型芯筒,最大弯矩对应梁端位移角有同样规律,开放型的转角是封闭型的1.11~1.13倍,表明开放型芯筒刚度小于封闭型芯筒的转动刚度.

| 表 5 节点转动角度分析 Tab. 5 Analysis of joints rotation angle |

各组件转动角度对比见图 8.节点域转动角度不超过梁端转角的4%,约为梁塑性铰处位移转角的5%,表明节点域的变形可以忽略;芯筒转动角度约为梁端转角的10%,不超过梁塑性铰处位移转角的20%,表明芯筒及外围钢管柱发生整体转动,对节点转动变形有一定贡献.

|

图 8 组件转动角度对比 Fig. 8 Comparison of rotation angles of specimens |

对比试件HTBJ6、HTBJ9发现,节点域转角和塑性铰处转角随着芯筒厚度减小而增大,一方面原因是芯筒抗弯刚度随筒壁厚度减小而降低,另一方面则是芯筒螺纹抗拉承载力随筒壁厚度减小降低,导致螺栓容易出现滑牙现象,螺栓变形量增大,从试验结束后试件HTBJ9部分螺栓难以取出可印证.以上表明芯筒厚度应与螺栓承载力相匹配,不宜过小,建议取螺栓直径.

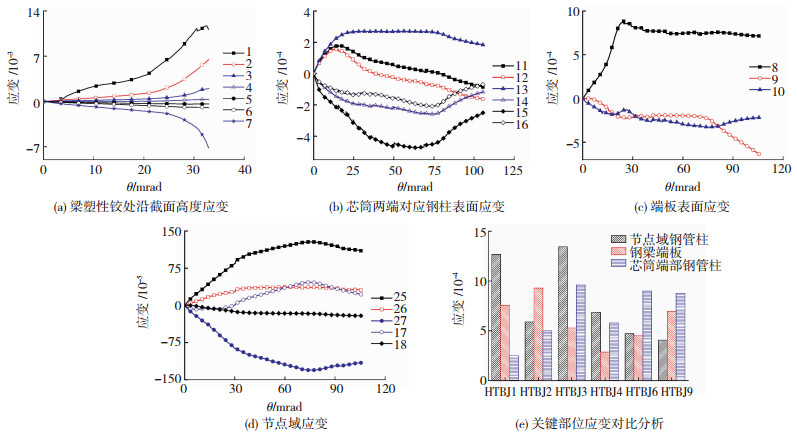

2.6 应变分布各试件关键部位应变对比见图 9.梁塑性铰处上下翼缘应变增长迅速,见图 9(a);芯筒两端对应钢柱表面、钢梁端板和节点域的应变处于弹性状态,见图 9(b)~(d).提取最大弯矩对应节点域、钢梁端板和芯筒端部钢管柱应变,见图 9(e).由图 9可知,开放型芯筒节点域钢管柱腹板应变大于封闭型芯筒;钢梁端板应变随着螺栓直径增大而减小、随芯筒钢板厚度减小而增大;芯筒端部钢管柱翼缘应变随着螺栓直径增大而增大,钢柱插入芯筒后,节点域刚度增大,薄弱点转移到钢梁中,在梁端形成塑性铰,应变变化剧烈,而钢柱无明显变形,表面应变较小;受加劲肋和加厚螺栓垫片的影响,端板整体应变在弹性阶段变化.

|

图 9 关键部位应变 Fig. 9 Strain distribution of key parts of specimens |

为考察节点中螺栓副的受力情况,提取第一排受拉螺栓应变,并换算成拉力,与文献[17]公式计算值进行对比,螺栓副承载力分析见表 6.其中,Ntub为螺栓副极限承载力计算值、Nsn为钢板螺纹承载力极限值[21],Ntp、Nte分别为钢梁塑性弯矩、弹性弯矩螺栓最大拉力,分别为189、115 kN,Ntamax为螺栓最大拉力实测值,Ntfb、Ntcb分别为摩擦型、承压型螺栓承载力设计值,Nsnd为钢板组合螺栓副承载力设计值.

| 表 6 螺栓副承载力分析 Tab. 6 Analysis of bolts bearing capacity |

由表 6可知,芯筒钢板厚度对螺栓承载力影响较大:当与螺母直径相当时,公式计算值均低于钢板螺纹抗拉承载力,根据文献[22]设计思路,Ntb =Ne=0.7Ae ftb,本试验中钢板组合螺栓副的承载力设计值Nsnd = 0.7Nsn,可靠性有待进一步验证.

3 结论1) 这种新型节点能够避免钢柱壁板拉脱、撕裂破坏,解决单边螺栓节点锚固失效的问题;节点均为梁塑性铰破坏,节点为半刚性连接;封闭型芯筒厚度与螺栓直径相当时可以满足梁柱刚接的强度条件,实现“强节点、弱构件”.

2) 节点域转动量很小,对节点转动影响可以忽略;芯筒转动对节点转动有一定影响,但不超过梁端转角的10%.封闭型芯筒的节点初始刚度大于开放型,建议采用封闭型.

3) 芯筒厚度不宜小于螺栓直径,芯筒钢板厚度减小,钢板螺纹承载力低,螺栓有拔出趋势.本试验连接副的抗拉承载力设计值可取钢板螺纹承载力的70%,可靠性有待进一步验证.

| [1] |

郭兵, 王磊, 王颖, 等. 钢框架梁柱连接节点转动刚度试验研究[J]. 建筑结构学报, 2011, 32(10): 83. GUO Bing, WANG Lei, WANG Ying, et al. Experimental study on rotational stiffness of steel frame beam-column connections[J]. Journal of Building Structures, 2011, 32(10): 83. |

| [2] |

施刚, 石永久, 王元清, 等. 多层钢框架半刚性端板连接的试验研究[J]. 清华大学学报(自然科学版), 2004, 44(3): 394. SHI Gang, SHI Yongjiu, WANG Yuanqing, et al. Experimental study of semirigid end-plate connections in multi-story steel frames[J]. Journal of Tsinghua University (Science and Technology), 2004, 44(3): 394. |

| [3] |

王素芳, 陈以一. 梁柱端板连接节点的初始刚度计算[J]. 工程力学, 2008, 25(8): 110. WANG Sufang, CHEN Yiyi. Calculation of initial stiffness of beam-to-column end-plate joint[J]. Engineering Mechanics, 2008, 25(8): 110. |

| [4] |

KOROL R, GHOBARAH A, MOURAD S. Blind bolting W-shape beams to HSS columns[J]. Journal of Structural Engineering, 1993, 119(12): 3465. |

| [5] |

WANG Jingfeng, HAN Linhai, UY B. Behaviour of flush end plate joints to concrete-filled steel tubular columns[J]. Journal of Constructional Steel Research, 2009, 65(4): 929. DOI:10.1016/j.jcsr.2008.10.010 |

| [6] |

MIRZA O, UY B. Behaviour of composite beam-column flush end-plate connections subjected to low-probability, high-consequence loading[J]. Engineering Structures, 2011, 33(2): 661. DOI:10.1016/j.engstruct.2010.11.024 |

| [7] |

LEE J, GOLDSWORTHY H M, GAD E F. Blind bolted moment connection to sides of hollow section columns[J]. Journal of Constructional Steel Research, 2011, 67(12): 1904. DOI:10.1016/j.jcsr.2011.06.007 |

| [8] |

LEE J, GOLDSWORTHY H M, GAD E F. Blind bolted moment connection to unfilled hollow section columns using extended T-stub with back face support[J]. Engineering Structures, 2011, 33(5): 1714. DOI:10.1016/j.engstruct.2011.02.008 |

| [9] |

ABIDELAH A, BOUCHAÏR A, KERDAL D E. Experimental and analytical behavior of bolted end-plate connections with or without stiffeners[J]. Journal of Constructional Steel Research, 2012, 76(3): 16. DOI:10.1016/j.jcsr.2012.04.004 |

| [10] |

李国强, 段炼, 陆烨, 等. H型钢梁与矩形钢管柱外伸式端板单向螺栓连接节点承载力试验与理论研究[J]. 建筑结构学报, 2015, 36(9): 95. LI Guoqiang, DUAN Lian, LU Ye, et al. Experimental and theoretical study of bearing capacity for extended endplate connections between rectangular tubular columns and H-shaped beams with single direction bolts[J]. Journal of Building Structures, 2015, 36(9): 95. DOI:10.14006/j.jzjgxb.2015.09.012 |

| [11] |

李德山, 陶忠, 王志滨. 钢管混凝土柱-钢梁单边螺栓连接节点静力性能试验研究[J]. 湖南大学学报(自然科学版), 2015, 42(3): 46. LI Deshan, TAO Zhong, WANG Zhibin. Experimental investigation of blind-bolted joints to concrete filled steel columns[J]. Journal of Hunan University (Naturnal Science), 2015, 42(3): 46. |

| [12] |

WANG Z, TAO Z, LI D S, et al. Cyclic behaviour of novel blind bolted joints with different stiffening elements[J]. Thin-Walled Structures, 2016, 101: 161. |

| [13] |

TAO Z, HASSAN M K, SONG T, et al. Experimental study on blind bolted connections to concrete-filled stainless steel columns[J]. Journal of Constructional Steel Research, 2017, 128: 831. |

| [14] |

何明胜, 李志强, 贺泽峰. 新型单边螺栓承载力试验研究[J]. 兰州理工大学学报, 2016, 42(2): 121. HE Mingsheng, LI Zhiqiang, HE Zefeng. Experimental investigation of bearing capacity of new type unilateral bolts[J]. Journal of Lanzhou University of Technology, 2016, 42(2): 121. |

| [15] |

丁娟, 杨彬, 李瑞锋, 等. 采用钢板攻丝高强螺栓法兰连接的装配式钢框架柱受力性能研究[J]. 建筑结构学报, 2016, 37(8): 149. DING Juan, YANG Bin, LI Ruifeng, et al. Research on mechanical behavior of prefabricated steel frame columns using high-strength bolted flange connection with tapping steel plate[J]. Journal of Building Structures, 2016, 37(8): 149. DOI:10.14006/j.jzjgxb.2016.08.017 |

| [16] |

吴琼尧, 王化杰, 钱宏亮, 等. 拧入缺陷对螺栓球节点受力性能影响[J]. 哈尔滨工业大学学报, 2017, 49(12): 59. WU Qiongyao, WANG Huajie, QIAN Hongliang, et al. Study on influence caused by bolt-connection defect on mechanical properties of bolt-ball joint[J]. Journal of Harbin Institute of Technology, 2017, 49(12): 59. DOI:10.11918/j.issn.0367-6234.201703115 |

| [17] |

钢结构设计标准: GB 50017—2017[S].北京: 中国建筑工业出版社, 2017 Standard for desgin of steel structures: GB 50017—2017[S]. Beijing: China Architecture & Building Press, 2017 |

| [18] |

PARK R. Ductility evaluation from laboratory and analytical testing[C]//Proceedings of the 9th World Conference on Earthquake Engineering. Tokyo-Kyoto, Japan: [s.n.], 1988: 607

|

| [19] |

Eurocode 3: Design of steel structures-Part 1.8: Design of joints: EN1993-1-8[S].Brussels: European Committee for Standardization (CEN), 2005

|

| [20] |

建筑抗震设计规范: GB 50011—2010[S].北京: 中国建筑工业出版社, 2016 Code for seismic design of buildings: GB 50011—2010[S]. Beijing: China Architecture & Building Press, 2016 |

| [21] |

螺母设计指南: GB/Z 32564—2016[S].北京: 中国标准出版社, 2016 Nut design guide: GB/Z 32564—2016[S].Beijing: China Standard Press, 2016 |

| [22] |

陈绍蕃. 论高强度螺栓连接的分类和抗拉连接的计算[J]. 建筑钢结构进展, 2014, 16(3): 6. CHEN Shaofan. On the classification of high-strength bolt connection and the caculation of connection subjected to tension[J]. Progress in Steel Building Structures, 2014, 16(3): 6. |

2019, Vol. 51

2019, Vol. 51