2. 海岸和近海工程国家重点实验室(大连理工大学),辽宁 大连 116024;

3. 哈尔滨工业大学 土木工程学院,哈尔滨 150090

2. State Key Laboratory of Coastal and Offshore Engineering (Dalian University of Technology), Dalian 116024, Liaoning, China;

3. School of Civil Engineering, Harbin Institute of Technology, Harbin 150090, China

桩基础已广泛应用于高层建筑、轨道交通、桥梁和海洋等工程领域.在道路工程、桥梁工程、离岸工程等领域,桩基础在其服役期内不但要承受上部结构自重产生的静荷载,还要承担由风、车等所引起的具有显著周期性的竖向循环荷载.循环荷载下桩-土的界面弱化制约桩-土体系的承载特性,受到循环次数、粗糙度、剪切速率、颗粒级配等诸多因素的影响.

粗糙度对接触面的力学特性具有较大影响,国内外学者对此开展了一些研究.张嘎等[1-5]对传统试验设备进行改进,开展了土与结构接触面的研究.Kulhaway等[6]用砂土与混凝土骨料的比例划分结构面不同粗糙度.Horvath等[7]提出凹凸度因子RF,定量描述桩孔壁粗糙度.田建勃等[8]以相邻网格点高程差的均方根定义粗糙度Rc,用大型单剪仪研究多种因素影响下接触面厚度、受力变形分析.Feligha[9]研究了不同粗糙度和纹理方式条件下黏土与钢板接触面的摩擦剪切特性.此外,张家铭等[10-13]对界面破碎率进行了相关研究.

可见,国内外学者围绕界面粗糙度和颗粒破碎所开展的研究,加深了对土与结构面剪切特性的理解,但罕有宏观与细观相结合研究桩-土界面循环弱化机制的报道.为此,利用自制的新型可视化界面剪切仪,结合细观拍照和数字图像相关测量技术(DIC),开展不同界面粗糙度下砂土-钢板的可视化恒刚度循环剪切试验,研究不同粗糙度的钢管桩与砂土界面循环弱化效应的宏细观机制.

1 试验 1.1 试验设备利用自制的新型可视化界面剪切仪,结合细观拍照和数字图像相关测量技术(DIC),进行砂土-钢板的可视化恒刚度循环剪切试验,试验系统如图 1.剪切仪上盒尺寸为700 mm×300 mm×300 mm(长×宽×高),下盒尺寸为900 mm×320 mm×120 mm(长×宽×高),上剪切盒前侧板厚20 mm,窗口尺寸500 mm×210 mm,装有20 mm厚有机玻璃.试验时将土样放置于上盒内,不同粗糙度的钢板放置于下盒内以模拟桩身界面,钢板内侧预埋光纤光栅应变传感器测量砂土-钢板界面的剪应力.变频电机带动下盒进行不同速率的往返剪切运动(速率范围为0.15~15 mm/min).竖向采用弹簧提供法向恒刚度加载,劲度系数k=50 kPa/mm.

|

1—竖向螺杆;2—弹簧组件;3—可拆卸弹簧固定板;4—可视窗;5—相机;6—光纤光栅采集仪;7—变频电机;8—相机支架 图 1 可视化剪切仪 Fig. 1 Visual shear apparatus |

图像拍摄装置安装于上盒外部刚性支架上,以保证与上盒的相对静止,所得图像采用DIC技术进行处理.DIC技术是将变形前后的散斑图像转换数字灰度后进行相关性计算的现代光学测量技术[14-15],通过拍摄获取目标物变形过程中的连续散斑图像.在灰度匹配算法的基础上,采用相关性指标来衡量参考子区和目标子区的相似程度,从而求得被测目标的位移和变形.本试验采用佳能EOS6D数码相机,分辨率为5 472×3 648,拍摄频率设定为2 s/张.

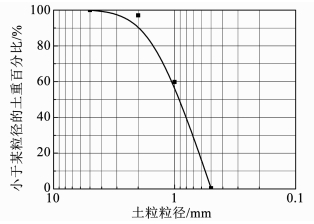

1.2 试验材料试验采用中国ISO标准砂(石英砂),为配合后期图像DIC计算分析,将原状标准砂进行筛分,选用0.25 mm以上粒径的砂样作为试验用砂.在砂样表面喷漆(白和黑)来制备人工散斑.砂样颗粒

级配曲线如图 2所示,试样为粗砂,基本物理参数如表 1所示.

|

图 2 试验用砂样颗粒级配曲线 Fig. 2 Particle grading curve of the applied sand samples |

| 表 1 试样基本物理参数 Tab. 1 Basic physical parameters of the sample |

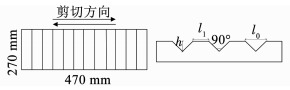

采用锯齿状钢板研究不同粗糙度下界面循环弱化效应.锯齿状钢板采用刨槽工艺加工,其模型示意如图 3所示.4种不同粗糙度钢板的平面尺寸均为470 mm×270 mm,厚度均为5 mm,其断面锯齿的倾角均为45°,峰谷距h及平台间距l1的取值见表 2.

|

图 3 锯齿状钢板示意 Fig. 3 Sketch map of jagged steel plate |

| 表 2 锯齿状钢板物理参数 Tab. 2 Physical parameters of jagged steel plates |

目前结构面粗糙度的评定标准不一,基于灌砂法定义粗糙度,平均灌砂高度表示为

| $ H = \frac{{\sum {V_i}}}{{{A_0}}}. $ | (1) |

粗糙度R表达式为

| $ R = \frac{H}{{{D_{50}}}}. $ | (2) |

规则锯齿状钢板粗糙度为

| $ R = \frac{{\sum {A_i} \times b}}{{a \times b \times {D_{50}}}} = \frac{{h{l_0}}}{{2{D_{50}}({l_0} + {l_1})}}. $ | (3) |

式中:A0表示钢板为理想平滑面时的表面积,其长、宽分别用a、b表示;Vi表示第i个凹槽的体积;Ai表示第i个锯齿凹槽横截面积;h表示锯齿凹槽峰谷距;l0表示每个锯齿凹槽横截面水平投影长度;l1表示平台间距;D50为土样中值粒径.

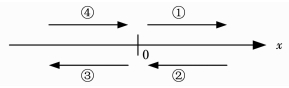

1.3 试验内容及方案为便于研究桩土界面基本循环弱化特性,将较复杂的循环剪切路径简化为等剪切位移幅值情况,循环剪切路径如图 4所示, ①~④为一个剪切循环.张忠苗[16]研究发现相对位移达2~10 mm时桩侧摩阻力能充分调动.本试验采用的剪切位移幅值为3 mm.

|

图 4 循环剪切路径 Fig. 4 Cyclic shear path |

为了研究粗糙度对桩-土界面循环弱化规律的影响,先后进行4组恒刚度循环剪切试验,标准砂相对密实度Dr均为80%,剪切速率1.5 mm/min,初始法向应力110 kPa,循环次数N=30.试验方案如表 3所示.

| 表 3 循环剪切试验方案 Tab. 3 Cyclic shear test scheme |

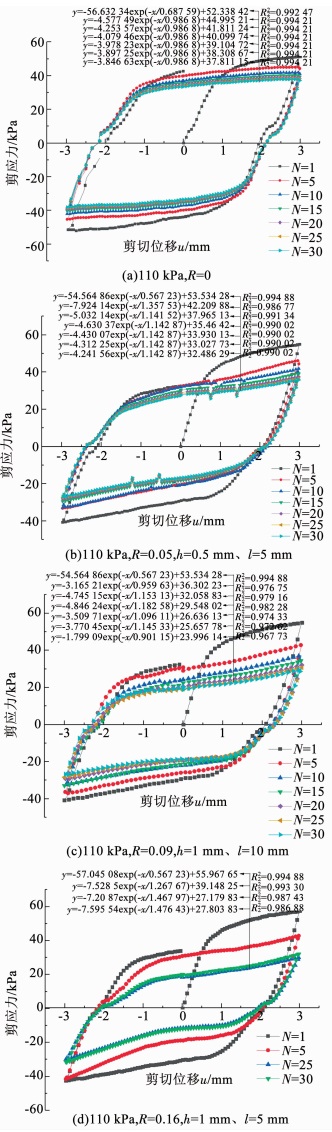

4组不同粗糙度下剪应力-剪切位移关系曲线如图 5(a)~(d)所示.R=0.16的数据由于阶段性丢失,只选取第1,5,25,30次循环作为分析对象.对曲线上升阶段进行拟合,剪切应力-剪切位移呈现指数型变化.可知,粗砂与钢板界面剪切位移关系呈“滞回环”状,随着剪切循环次数的增加“滞回环”逐渐变扁,表明剪切应力出现弱化且主要发生在前5~10次循环,随着循环次数的增加,弱化速率逐渐减小,这与Mortarag[17]和冯大阔等[18]的研究规律一致.结果同时显示,粗糙度越大“滞回环”越扁,且倾斜角度越大,表明随着粗糙度增大,发挥极限剪应力所需相对位移越大,剪应力衰减越明显.与前5循环相比较,最大正位移处剪切应力循环结果衰减幅度如表 4所示.

|

图 5 不同粗糙度下剪应力-剪切位移关系 Fig. 5 Relation curves of shear displacement-shear stress under different roughnesses |

| 表 4 不同循环剪切应力较前5次循环衰减幅度 % Tab. 4 Reduced shear stress of different cyclic shear stress compared with previous 5 cycles |

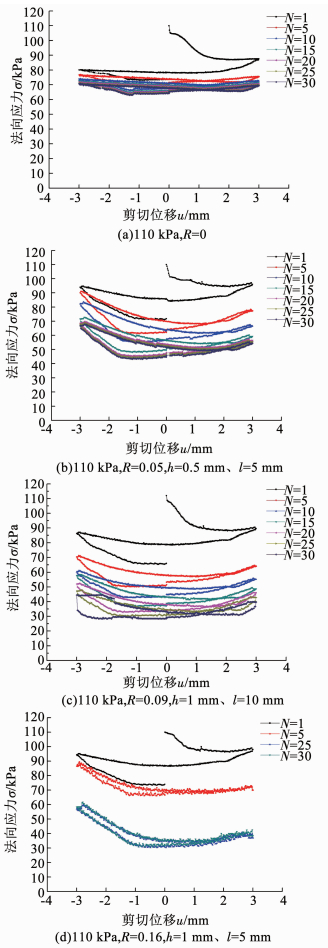

4组不同粗糙度钢板界面的法向应力-剪切位移关系曲线如图 6(a)~(d)所示.可以看出,每个循环下,典型法向应力-剪切位移关系曲线呈大致对称“碟”状,法向应力在“零”位移处最小,最大位移处最大;循环剪切过程中,法向应力呈现衰减趋势,但衰减速率随循环次数增加逐渐减小,最后趋于平稳.第5,10,15,20,25,30循环在最大正位移处法向应力的衰减幅度如表 5所示.可以看出,随着循环次数和剪切位移的增加,颗粒逐渐破碎,剪切带变厚,法向应力减小,弱化幅度逐渐减小.

|

图 6 不同粗糙度下法向应力-剪切位移关系 Fig. 6 Relation curves of normal stress-shear displacement under different roughnesses |

| 表 5 法向应力衰减幅度 Tab. 5 Attenuation of normal stress |

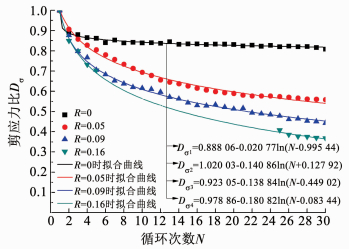

此处引入无量纲剪应力比Dτ和法向应力比Dσ来描述界面剪应力及法向应力的弱化规律,拟合曲线绘制图 7,8中.剪应力比Dτ和法向应力比Dσ表达式如下

| $ {D_\tau } = {\tau _n}/{\tau _1}, $ | (4) |

| $ {D_\sigma } = {\sigma _n}/{\sigma _1}. $ | (5) |

|

图 7 界面剪切应力随循环次数变化 Fig. 7 Changes of shear stress with increasing number of cycles |

式中:τn和τ1分别为第n次循环和第1次循环最大正剪切位移处的剪切强度;σn和σ1分别为第n次循环和第1次循环最大正剪切位移处的法向应力.

由图 7可知,界面粗糙度相同时,随循环次数的增加,剪切强度有明显衰减趋势,且第1次循环的衰减程度最大;剪切强度衰减幅度随剪切次数增加逐渐减小,剪切强度与循环剪切次数的衰退曲线呈对数型函数.初始法向应力相同时,随着界面相对粗糙度的增加,剪切强度总衰减幅度越大.由图 8可知,初始法向应力相同时,法向应力弱化规律与剪切强度随循环次数的衰减规律相似,且界面粗糙度越大,法向应力衰退速率越大.

|

图 8 界面法向应力随循环次数变化 Fig. 8 Changes of normal stress with increasing number of cycles |

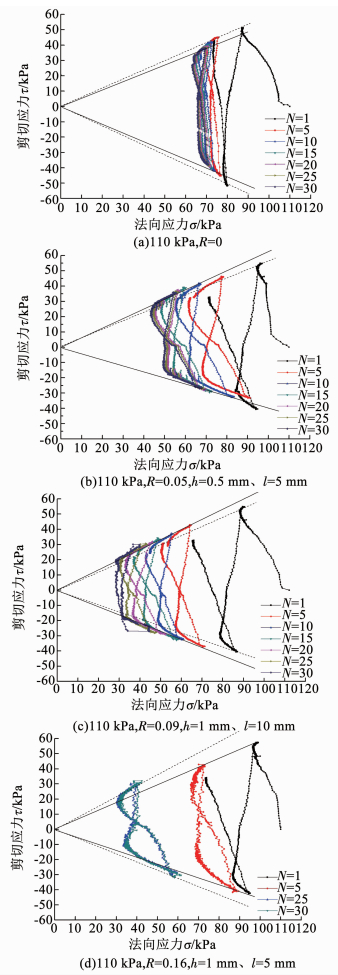

图 9表明,循环剪切过程中应力路径曲线呈“蝴蝶环”状发展,且随粗糙度增加,相邻“蝴蝶环”趋于分离.循环剪切结束后,粗砂与钢板界面的摩擦角在29°~35°内,且随着界面相对粗糙度的增加,界面摩擦角增大.这与Bolton(1986)[19]的研究成果一致:随着法向应力的减小和界面处砂土密实度增大,摩擦角增大.

|

图 9 应力路径及强度包络线 Fig. 9 Stress path and intensity envelope |

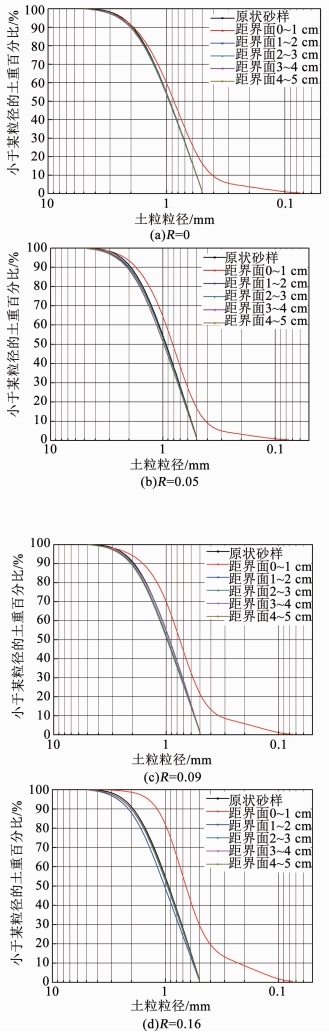

循环剪切结束后将距离界面5 cm范围内的土体每隔1 cm进行取样,每层砂样进行颗粒筛分,获得颗粒级配曲线,如图 10(a)~(d)所示,以此分析距离界面不同高度处颗粒粒径变化和颗粒破碎情况.可以看出,距离界面0~1 cm内的土层颗粒级配发生明显变化,循环剪切后小粒径含量增多;其余范围砂样颗粒级配曲线与初始砂样颗粒级配非常接近.说明距离界面1 cm高度范围内的土颗粒在界面剪切作用下发生明显破碎,颗粒组成随之改变.循环剪切结束时,相对粗糙度R=0,0.05,0.09,0.16的粗糙钢板0~1 cm范围的土体中值粒径分别为0.875,0.802,0.76,0.675 mm,表明法向压力110 kPa下,随着界面相对粗糙度增大,界面土颗粒的破碎越显著.

|

图 10 循环后界面不同高度处砂样颗粒级配曲线 Fig. 10 Particle grading curves of sand samples at different altitudes after cyclic shears |

为考虑颗粒级配曲线试验前后变化,定量分析界面颗粒破碎程度,引用Hardin (1985) [20]提出的界面相对破碎率Br.

| $ {B_{\rm{t}}} = {B_{{\rm{po}}}} - {B_{{\rm{pl}}}}, $ | (6) |

| $ {B_{\rm{r}}} = \frac{B_{\rm{t}}}{B_{{\rm{po}}}}. $ | (7) |

式中:Bpo、Bpl分别为初始破碎势、最终破碎势;Bt为破碎量;Br为相对破碎率.

表 6为4种钢板界面0~1 cm土层相对破碎率,随着界面相对粗糙度的增大,颗粒相对破碎率由1.86%增大至10.25%.

| 表 6 界面相对破碎率 Tab. 6 Interface relative crushing rate |

剪切带厚度是进行桩-土界面变形分析的重要参数之一,循环荷载下剪切带内颗粒发生剪切破碎,颗粒中值粒径减小,磨损的细粉或破碎的小颗粒进入大颗粒孔隙,界面发生法向体缩变形,进而引起法向应力和剪应力的弱化.

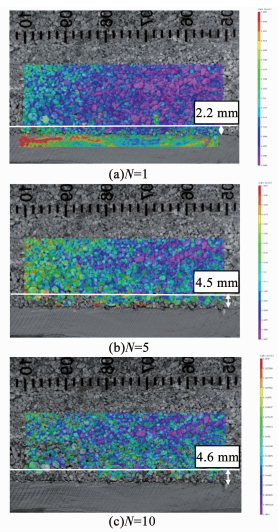

界面剪切带内的土颗粒发生显著的水平位移和旋转,以此可作为剪切带厚度的判定依据[21].图 11,12为采用DIC技术得到的界面相对粗糙度R=0和R=0.16不同循环剪切次数时最大正位移处的水平位移云图.由数字相关测量技术获得的砂土位移和应变信息,均以像素的形式表示其变形大小.剪切过程中的每一张图片均带有透明标尺,一方面可用于图像标定,另一方面可用于砂土的静态参照.在图像处理软件中,可通过图片中透明标尺上指定长度所对应的像素尺寸,对图片进行标定.图片的像素坐标与物理坐标的换算关系为像素/mm,使用图片处理软件读取剪切带的像素距离,乘以换算系数,即可得剪切带实际物理距离.

|

图 11 光滑钢板剪切过程中剪切带变化(R=0) Fig. 11 Changes of shear band of smooth steel plate(R=0) |

|

图 12 粗糙钢板剪切过程中剪切带变化(R=0.16) Fig. 12 Changes of shear band of rough steel plate(R=0.16) |

需要说明的是,紧靠界面部分颗粒未能得到水平位移值(未着色),是由于颗粒沿垂直玻璃窗方向发生了大幅度旋转(也为剪切带特征),DIC技术未能追踪.试验发现,当剪切至第5次循环时剪切带厚度增速减缓,第10次循环以后剪切带的厚度基本保持稳定.光滑钢板界面的剪切带厚度约为3.8D50,粗糙钢板界面的剪切带厚度约为4.9D50,表明随着界面粗糙度的增加,剪切带厚度增加.

3 结论1) 粗砂与钢板界面的剪切应力与剪切位移关系曲线呈“滞回环”状,剪应力弱化主要发生在前5~10次循环,随着循环次数的增加,剪切应力弱化速率逐渐减小.

2) 粗砂与钢板界面的法向应力与剪切位移关系曲线呈大致对称“碟”状,循环剪切过程中,法向应力呈衰减趋势,且随着循环次数的增加衰减速率逐渐减小,最后趋于平稳.

3) 引入无量纲剪应力比Dτ和法向应力比Dσ描述界面剪应力及法向应力的弱化规律,剪应力比、法向应力比随循环剪切次数近似呈对数型变化.初始法向应力相同时,界面粗糙度越大,剪应力、法向应力衰退速率越大.

4) 循环剪切结束后,粗砂与钢板界面的摩擦角在29°~35°内,且随着界面相对粗糙度的增加,界面摩擦角增大.距离钢板界面0~1 cm内,砂样中值粒径范围为0.68~0.88 cm,相对破碎率为1.86%~10.25%,且随着界面相对粗糙度的增大,砂样中值粒径越小,相对破碎率越大.

5) 循环剪切试验中,剪切带厚度的发展主要发生在前5个循环内,随着循环次数的增加剪切带厚度趋于稳定,光滑钢板和粗糙钢板的剪切带厚度分别为3.8D50和4.9D50.

| [1] |

张嘎, 张建民. 大型土与结构接触面循环加载剪切仪的研制及应用[J]. 岩土工程学报, 2003, 25(2): 149. ZHANG Ga, ZHANG Jianmin. Development and application of cyclic loading shear apparatus for large earth and structural contact surface[J]. Journal of Geotechnical Engineering, 2003, 25(2): 149. DOI:10.3321/j.issn:1000-4548.2003.02.005 |

| [2] |

章敏, 王星华, 杨光程, 等. 循环荷载作用下单桩动力模型试验与桩土界面特性研究[J]. 岩土力学, 2013(4): 1037. ZHANG Min, WANG Xinghua, YANG Guangcheng, et al. Study of dynamic model testing of single pile and behaviors of pile-soil interface under cyclic load[J]. Rock and Soil Mechanics, 2013(4): 1037. DOI:10.16285/j.rsm.2013.04.032 |

| [3] |

MORTARA G, MANGIOLA A, GHIONNA V N. Cyclic shear stress degradation and post-cyclic behaviour from sand-steel interface direct shear tests[J]. Canadian Geotechnical Journal, 2007, 44(7): 739. DOI:10.1139/t07-019 |

| [4] |

刘飞禹, 王攀, 王军, 等. 不同剪切速率下格栅-土界面循环剪切及其后直剪特性[J]. 岩石力学与工程学报, 2016, 35(2): 387. LIU Feiyu, WANG Pan, WANG Jun, et al. Shear rate of grid-earth interface under different shear rates[J]. Journal of Rock Mechanics and Engineering, 2016, 35(2): 387. DOI:10.13722/j.cnki.jrme.2014.1711 |

| [5] |

李邵军, 孟凡震, 陈静, 等. 土与结构相互作用的可视化剪切试验装置研制及应用[J]. 岩石力学与工程学报, 2012, 31(1): 180. LI Shaojun, MENG Fanzhen, CHEN Jing, et al. Development and application of visual shear test device for soil and structure interaction[J]. Journal of Rock Mechanics and Engineering, 2012, 31(1): 180. DOI:10.3969/j.issn.1000-6915.2012.01.021 |

| [6] |

KULHAWAY F H, PETERSON M S. Behavior of sand and concrete interfaces[C]//Proc 6th Pan American Conf on Soil Mech and Foundation Engrg. 1979: 225

|

| [7] |

HORVATH R G, KENNEY T C, KOZICHI P. Methods of improving the performance of drilled piers in weak rock[J]. Canada Geotechnical, 1980, 20(4): 758. DOI:10.1139/t83-081 |

| [8] |

田建勃, 韩晓雷, 刘江元. 砂土与混凝土接触面力学特性大型单剪试验研究[J]. 工业建筑, 2014, 42(7): 110. TIAN Jianbo, HAN Xiaolei, LIU Jiangyuan. Research on mechanical properties of sand soil and concrete interface mechanical characteristics[J]. Industrial Architecture, 2014, 42(7): 110. DOI:10.13204/j.gyjz2012.07.003 |

| [9] |

FELIGHA M, HAMMOUD F, BELACHIA M, et al. Experimental investigation of frictional behavior between cohesive soils and solid materials using direct shear apparatus[J]. Geotechnical and Geological Engineering, 2016, 34(2): 567. DOI:10.1007/s10706-015-9966-5 |

| [10] |

张家铭, 蒋国盛, 汪稔. 颗粒破碎及剪胀对钙质砂抗剪强度影响研究[J]. 岩土力学, 2009, 30(7): 2043. ZHANG Jiaming, JIANG Guosheng, WANG Ren. Research on the impact of particle breakage and shear expansion on the shear strength of calcareous sand[J]. Geotechnical Mechanics, 2009, 30(7): 2043. DOI:10.3969/j.issn.1000-7598.2009.07.029 |

| [11] |

袁伦.粒状土颗粒破碎机理的试验研究[D].武汉: 武汉理工大学, 2010 YUAN Lun. Study on the mechanism of granular soil particle fragmentation[D]. Wuhan: Wuhan University of Technology, 2010 http://cdmd.cnki.com.cn/Article/CDMD-10497-2010163620.htm |

| [12] |

冯大阔, 张建民. 循环直剪条件下粗粒土与结构接触面颗粒破碎研究[J]. 岩土工程学报, 2014, 34(4): 767. FENG Dakuo, ZHANG Jianmin. Study on particle fragmentation of coarse grained soil and structures under cyclic direct shear conditions[J]. Journal of Geotechnical Engineering, 2014, 34(4): 767. |

| [13] |

王子寒, 周健, 赵振平, 等. 粗粒土强度特性及颗粒破碎试验研究[J]. 工业建筑, 2013, 43(8): 90. WANG Zihan, ZHOU Jian, ZHAO Zhenping, et al. Study on the characteristics of coarse soil strength and particle crushing test[J]. Industrial Construction, 2013, 43(8): 90. DOI:10.13204/j.gyjz201308019 |

| [14] |

YUAN B, XU K, WANG Y, et al. Investigation of deflection of a laterally loaded pile and soil deformation using the PIV technique[J]. International Journal of Geomechanics, 2017, 17(6): 04016138. DOI:10.1061/(ASCE)GM.1943-5622.0000842 |

| [15] |

LIU J, YUAN B, MAI V T, et al. Optical measurement of sand deformation around a laterally loaded pile[J]. Journal of Testing & Evaluation, 2011, 39(5): 754. DOI:10.1520/JTE103313 |

| [16] |

张忠苗. 桩基工程[M]. 北京: 中国建筑工业出版社, 2007. ZHANG Zhongmiao. Pile foundation engineering[M]. Beijing: China Construction Industry Press, 2007. |

| [17] |

MORTARA G, MANGIOLA A, GHIONNA V N. Cyclic shear stress degradation and post-cyclic behaviour from sand-steel interface direct shear tests[J]. Canadian Geotechnical Journal, 2007, 44(7): 739. DOI:10.1139/t07-019 |

| [18] |

冯大阔, 张嘎, 张建民, 等. 常刚度条件下粗粒土与结构接触面三维力学特性试验研究[J]. 岩土工程学报, 2009, 10: 1571. FENG Dakuo, ZHANG Ga, ZHANG Jianmin, et al. Experimental study of three-dimensional mechanical properties of coarse grained soil and structures under normal stiffness conditions[J]. Journal of Geotechnical Engineering, 2009, 10(10): 1571. DOI:10.3321/j.issn:1000-4548.2009.10.015 |

| [19] |

BOLTON M D. The strength and dilatancy of sands[J]. Geotechnique, 1986, 36(1): 65. DOI:10.1680/geot.1986.36.1.65 |

| [20] |

HARDIN B O. Crushing of soil particles[J]. Journal of Geotechnical Engineering, ASCE, 1985, 111(10): 1177. DOI:10.1061/(ASCE)0733-9410(1985)111:10(1177) |

| [21] |

RANDOLPH M F. Cyclic interface shearing in sand and cemented soils and application to axial response of piles[J]. The Series CISM Courses and Lectures, 2012, 534: 481. DOI:10.1007/978-3-7091-1068-3_10 |

2019, Vol. 51

2019, Vol. 51