2. 贵州振华群英电器有限公司,贵阳 550018

2. Zhenhua Qunying Relay Co., Ltd., Guiyang 550018, China

电磁继电器是整机系统中的关键元器件,其工作的可靠性关系到整机系统能否正常执行命令.电磁继电器的关键部件是触点部件,触点可靠性直接影响到电磁继电器的可靠性[1-2].有关密封电磁继电器失效模式的技术统计数据显示,其失效模式80%以上是接触部分失效[3].航天电磁继电器作为有可靠性指标的电磁继电器,代表了国内电磁继电器最高的设计和制造水平[4].对于航空、航天等一些关键场合中的继电器,对触点的要求更高,而且要求关键时刻触点不能出现接触失效,因此触点接触失效的研究对提高电磁继电器的可靠性具有重要意义[5-6].电磁继电器触点的失效分类较多,主要包含熔焊、冷焊、有机多余物等导致的异常动作.虽然用户在使用继电器过程中通常会考虑降额使用,但由于电路中存在的浪涌或过载电流,应用过程中电磁继电器熔焊失效的比例一致居高不下.而电磁继电器熔焊失效的原因主要就是继电器的额定寿命能力不足,在开断负载的过程中,所产生的电弧使触点表面金属熔化,当触点重新闭合时,接触表面熔化的金属可能导致动静触点焊接在一起[7],最终导致继电器失效.

本文针对电磁继电器额定寿命能力批次间差异大这一问题,对影响电磁继电器额定寿命的机理进行了分析和研究,确定影响电磁继电器额定寿命失效的主要因素.在不改变电磁继电器结构设计及触点材料的情况下,为提升电磁继电器额定寿命能力及一致性,本文采用DOE优化设计方法,针对相应的影响因子进行了DOE试验设计,最终得出了合理的触点间隙、常闭触点压力及超程值;再利用容差设计方法,优化触点间隙、常闭触点压力及超程的控制范围,最终提升密封电磁继电器的额定寿命能力及一致性.

1 额定寿命失效机理分析 1.1 额定寿命失效模式分析密封电磁继电器总规范中,额定寿命试验是很重要的一项内容,直接决定电磁继电器的可靠性指标.继电器额定寿命的负载电压及电流根据产品指标确定,但在试验过程中一般采用压降的监测方法来判断继电器额定寿命是否失效.

以某型密封电磁继电器为例,按照《有可靠性指标的电磁继电器总规范》[8]的规定,额定寿命试验过程中要求闭合触点不应大于所加负载电压的5%,断开触点间电压不应小于所加负载电压的95%.该继电器额定寿命指标为1 A/28 Vd.c.,即额定寿命试验过程中,闭合触点的压降大于28 Vd.c.×5%=1.4 Vd.c.即判为断失效,断开触点的压降低于28 Vd.c.×95%=26.6 Vd.c.即判为粘失效.因此,在继电器额定寿命试验过程中的粘故障,实际上可能并不是触点真的粘死,只是由于电弧未完全断开,压降超差导致;同理断故障也可能并不是触点真的断开,只是由于接触电阻较大,压降超差导致.这样的试验监测方法虽然与实际应用不同,但更为严酷,可以更好地反应出电磁继电器失效的情况.

1.2 额定寿命失效机理在电磁继电器进行额定寿命的过程中,触点按照一定的频率在开断负载,无论是闭合触点还是断开触点,失效故障均可分为粘故障及断故障两种,以下将分述两种故障的失效机理.

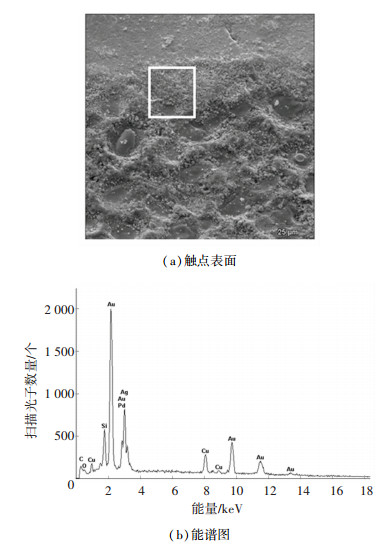

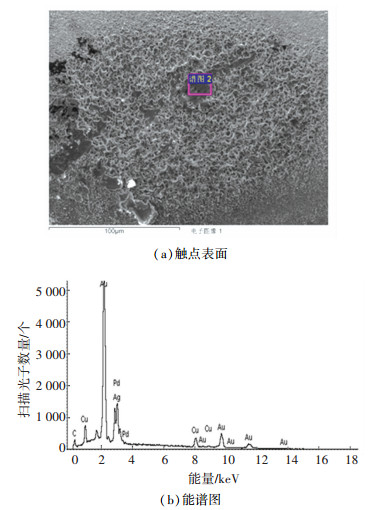

1.2.1 粘故障失效机理在额定寿命过程中,继电器粘故障是指断开触点的压降值超过了给定的判据,一般都是触点闭合时出现熔焊导致粘接,在其断开的时候触点不能有效断开,从而出现压降超差失效.在触点稳定的闭合状态及断开过程中,都可能出现熔焊导致的粘接:1)触点稳定过程的熔焊.在触点稳定的闭合状态,由于继电器触点表面是不可能完全平整,接触最初只发生在凸起的少数几个微小尖峰上.当电流由金属导体流经这些实际接触点时,就会出现严重的电流密度增大,即相当于导电的截面积减小,接触电阻增大;由于接触电阻的增大,会产生大量的热能使尖峰部分发生熔化形成熔池,严重时甚至可使触点粘死. 2)触点断开过程的熔焊.触点在断开过中,触点间隙逐渐增大,接触力减小,导通面积也减小,接触电阻相应地增大,在闭合触点最后分离前的一瞬间,全部能量集中释放在最后离开的那个微小区域上,使其周围的温度迅速上升到金属的沸点,如果此时流经触点的电压电流超过触点材料的燃弧电压电流,触点间隙可能在10-8 s以内就形成电弧,这种因触点断开而引燃的电弧称为拉弧[9].拉弧开始引燃时的电压只有几十伏,但随着触点的继续分离,电弧被拉长,使其电压升高,升到一定的程度后才熄灭.如果触点间的分开距离不够大,分离速度不够快,拉弧将会持续燃烧一段时间,使表面聚集大量的热能而引发触点材料的熔融与喷溅,最终造成触点粘接失效.以某型号微型电磁继电器为例,其触点材料为钯基六元合金,触点表面镀金.抽取该型继电器额定寿命烧蚀粘接的触点进行电镜扫描,见图 1和表 1.从图中可以看出,触点表面电弧烧蚀形成熔融与喷溅.从表中可以看出,扫描后触点表面存在C、O、Si等非基体材料元素,且基体材料Cu、Pd、Ag等可检测出,说明继电器在额定寿命的负载条件下,有氧化物附着在触点表面. Si元素虽然含量较少,但不属于触点基体材料,是过程污染所致.

|

图 1 某型号继电器触点额定寿命后表面分析 Fig. 1 Contact surface analysis and energy spectrum of a relay after the rated life test |

| 表 1 元素成分占比 Tab. 1 Ratio of elemental components |

在额定寿命过程中,继电器断故障是指闭合触点的压降值超过了给定的判据.

对于闭合的触点,在电弧过程中,触点表面和各种气体成分之间将会发生许多不同的反应,炽热的电触点表面将会生成氧化物、氮化物等,降低触点表面的导电性,使得接触电阻进一步升高,若闭合触点的接触压降超过给定的失效判据,则会判定为闭合触点的断失效.

对转换型的触点,断开触点在熔焊后,也会导致闭合触点不能正常恢复,从而出现闭合触点的断故障.

1.3 额定寿命的影响因素在密封电磁继电器中,额定寿命电压一般都是28 Vd.c.,因此触点的熔焊主要影响因素是电流的大小,触点开始产生熔焊时所流过的电流统称为最小熔焊电流.

当过载会短路电流流过处于闭合状态的触点时,由于接触电阻所产生的损耗,可使接触点处迅速发热而局部熔化,这也可以导致触点的熔焊.显然,电流I越大和过流电流的时间t越长,触点越容易发生熔焊.若认为接触点处温度达到材料的熔点时触点就会发生熔焊,则触点的熔焊电流[7]为

| $ {I_{\rm{r}}} = {d_0}{{\rm{e}}^{\frac{{0.2{d_0}c\gamma }}{{\lambda \sqrt t }}}}\sqrt {\frac{{{{\rm{ \mathit{ π} }}^{\frac{3}{2}}}\lambda \left( {{\theta _{\rm{r}}} - {\theta _0}} \right)}}{{0.7\rho }}} , $ | (1) |

| $ {d_0} = \sqrt {\frac{{{F_{\rm{j}}}}}{{{\rm{ \mathit{ π} }}HB}}} , $ | (2) |

式中:λ为触点材料的热导率,W/(m·K);c为触点材料的比热容,J/(kg·K);γ为触点材料的密度,kg/m3;θr为触点材料的熔点,℃;θ0为触点流过过载或短路电流前的初始温度,℃;ρ为触点材料的电阻率,Ω·m;d0为接触点处的直径,m;Fj为触点间接触压力,N;HB为触点材料的布氏硬度;熔焊电流的单位为A.

从式(1)、(2)可以看出,触点的熔焊电流随着触点接触处直径d0,触点间接触压力Fj,触点材料的熔点θr及热导率λ的增大而增大,并随触点材料的电阻率ρ及硬度HB的减小而增大,但随着过载或短路电流流过的时间t的增大而减小.

因此,结合电磁继电器断故障和粘故障的失效机理分析,总结影响电磁继电器额定寿命的因素可分为以下两个方面:1)机械参数.包括触点间隙、触点间接触压力,触点接触面积;2)材料性能.包括触点材料的熔点、热导率、电阻率及硬度,触点加工过程中的污染也可能导致额定寿命失效.

2 额定寿命DOE及容差设计 2.1 电磁继电器优化设计研究现状及存在问题目前,电磁继电器的优化设计理论在各大高校已有相应的研究分析,但在实际的继电器生产中还没有得到很好的应用,其主要原因是优化设计需要进行“设计、试验、改进、提高”的不断循环[10],直至满足要求为止;同时,优化设计需要针对某一需要优化的性能指标,利用容差设计找到响应的关键因子;整体的验证周期长、成本高导致实际应用实施难度大.

文献[11]结合虚拟样机技术,针对直动式继电器衔铁吸合时间分散性大的问题,进行稳健性参数优化设计;文献[12]根据磁保持继电器电磁机构静态特性以及动态特性数学模型,搭建继电器的虚拟样机,利用正交试验方法对尺寸参数进行优化.这类的研究都因为实际验证周期长,成本高等原因,采用了仿真分析及虚拟样机技术,与实际情况存在差异.

由于电磁继电器额定寿命试验验证周期长,样本量大,且试验数据影响因素较多,目前尚无针对电磁继电器额定寿命优化试验的相关文献.

2.2 优化前额定寿命为判断继电器额定寿命能力的一致性情况,除了判定其额定寿命次数是否满足要求之外,采用判断寿命试验前后的接触电阻也可以看出额定寿命性能的一致性情况.

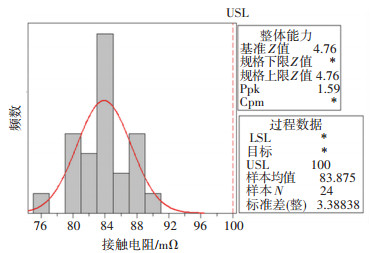

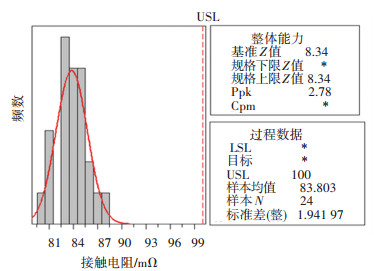

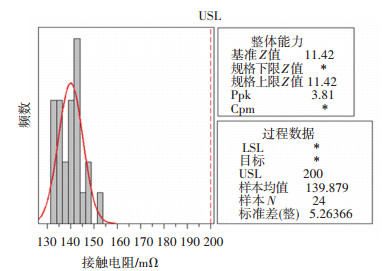

本文研究的微型电磁继电器,其额定寿命试验前接触电阻如图 2所示,额定寿命试验后接触电阻如图 3所示,从图中可以看出额定试验前接触电阻一致性较好,标准差为3.38 mΩ;但在额定寿命试验后,接触电阻变化较大,标准差变为130.8 mΩ,说明该型继电器额定寿命能力指标散差较大.

|

图 2 某型号继电器触点额定寿命前接触电阻 Fig. 2 Contact resistance of a relay before the rated life test |

|

图 3 某型号继电器触点额定寿命后接触电阻 Fig. 3 Contact resistance of a relay after the rated life test |

试验设计design of experiment(DOE)是一种优化设计方法,在产品质量控制、质量改善中应用较为广泛,开展DOE试验的目的是分析出“那些自变量X显著地影响着Y,这些变量X取什么值时将会使Y值达到最佳值”[13-14].

继电器在设计初期的时候,一般都会根据继电器的寿命指标,对触点接触面积、触点间隙、触点压力进行设计,并选择对应的触点材料.但是在实际的工程应用中,常出现继电器额定寿命试验结果一致性差的情况,批次产品中有的产品满足寿命指标需求,有的不满足;也会出现寿命试验前后接触电阻变化大的情况.针对这样的情况可进行DOE试验,对影响继电器额定寿命的因子进行分析,最后进行优化设计.

2.3.2 DOE试验思路及因子选择以本文研究的某型号微型电磁继电器进行DOE分析研究,该型号继电器为转换触点,影响额定寿命的因素是触点压力和触点间隙,由于常开触点压力不便于检测,实际工程应用中,用超程代替常开触点压力进行检测.

因此,DOE试验的3个因子为触点间隙、常闭触点压力、超程,按3因子2水平进行设计,常闭压力低水平为15 mN,高水平为30 mN;触点间隙低水平为0.04 mm,高水平为0.10 mm;超程低水平为0.02 mm,高水平为0.06 mm.试验计划见表 2.

| 表 2 试验计划 Tab. 2 DOE test scheme |

由于工艺过程、试验设备条件等影响,额定寿命的失效次数较为分散,若以实际的寿命次数作为输出响应变量Y,则容易引入更多的干扰因素,因此,对额定寿命次数按表 2分布进行简化定义,考虑设备可能的误差,对失效次数≤2的产品,不统计失效情况.

试验过程中,每组试验共5只产品进行额定寿命试验,对试验结果取平均数,再按照表 3失效次数范围进行简化.

| 表 3 额定寿命失效次数Y简化对照表 Tab. 3 Simplified table for Y of rated life failure times |

在保证继电器零部件同批次的情况下,按DOE设计方案开展装配及试验.试验分配计划的8种方案每种方案装配3只继电器,共24只继电器;装配完工后,所有继电器均按1 A/28 Vd.c.进行额定寿命试验;试验结果针对每一种方案,取最早失效产品的失效次数进行分析.

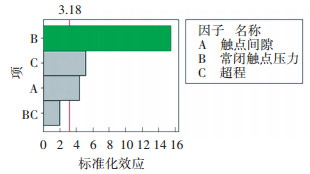

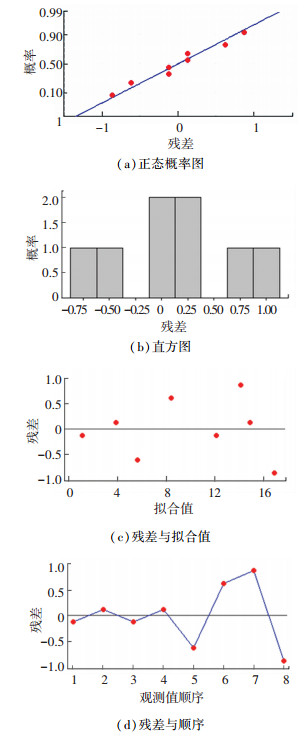

统计继电器额定寿命失效次数,按DOE方法分析,结果如下:图 4为标准化效应的Pareto图(响应为额定寿命, Alpha=0.05), 从图 4的因子pareto效应可以看出,因子A、B、C这3项效应均显著,常闭触点压力效应最为显著.对试验数据进行残差分析,分析结果如图 5所示.从图 5可以看出,额定寿命数据为正态分布,数据随机分布,无异常状态.从图 6的等值线图可以看出,额定寿命次数与触点间隙、超程和常闭压力均成正比,从等高线的弯曲程度来看,常闭触点压力对于响应变量额定寿命的影响确实是最显著的.对触点间隙、常闭触点压力、超程进行响应优化设计,如图 7所示,由图可知,触点间隙0.07 mm,常闭触点压力27 mN,超程0.06的情况下,额定寿命次数可以大于10万次.

|

图 4 影响因子pareto效应图 Fig. 4 Pareto effect diagram of influencing factors |

|

图 5 残差图 Fig. 5 Residual plots |

|

图 6 等值线图 Fig. 6 Contour maps |

|

图 7 望大响应优化图 Fig. 7 Large response optimization map |

实际的工程应用中,继电器机械参数不可能刚好达到优化的参数,肯定是一个范围值,DOE试验可以找出最佳的参数值.然而,仅依靠DOE设计并不能保证产品的质量一致性满足设计要求.在此基础上,还需要进行容差设计,再根据质量一致性目标确定各设计参数的容差.

容差设计可定量地评估各设计参数容差对输出一致性影响的显著性.通过正交试验设计与贡献率分析方法确定出各参数在当前容差范围内波动时,对应输出特性的波动在总特性波动中所占比例,即各参数对质量特性波动的贡献率,进而根据质量一致性优化目标确定容差分配的优化方案[15].

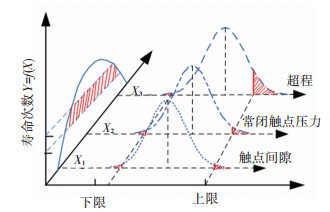

对某型号微型电磁继电器,其容差设计就是改变图 8所示的机械参数范围,从而提高额度寿命的一致性.

|

图 8 机械参数容差示意 Fig. 8 Tolerance indication of mechanical parameters |

结合DOE试验的情况,针对触点间隙、常闭触点压力、超程等机械参数,在满足额定寿命指标的情况下,初步确定各输入变量Xi的公差范围:触点间隙X1=(0.07±0.02)mm;常闭触点压力X2=(31±2)mN;超程X3=(0.04±0.02)mm.

实际的工程应用中,输入变量公差范围也可以按照设计文件规定的范围值来进行试验.

进行正交试验设计时,对每个可控因素X(x1, x2, …, xn)取3个水平,分别为中心值Xi0及按照现有容差TX(tx1, tx2, …, txn)波动的上限值和下限值,即

| $ \left\{ \begin{array}{l} {x_{i1}} = {x_{i0}} - {t_{xi}}, \\ {x_{i2}} = {x_{i0}}, \\ {x_{i3}} = {x_{i0}} + {t_{xi}}. \end{array} \right. $ | (3) |

根据可控因素的个数选取合适的正交表,并确定试验方案.针对额定寿命性能改善,已经确定了3个影响因素,对输入变量Xi按3个水平进行设计,正交表选取L9(33),试验方案及分析结果见表 4.

| 表 4 容差试验方案及结果 Tab. 4 Tolerance test scheme and results |

对试验结果进行贡献率分析,确定各设计参数容差对目标函数一致性影响的显著性.各参数贡献率:触点间隙、常闭触点压力、超程的一次贡献率分别为8.92%、31.32%、51.49%,二次贡献率分别为7.99%、0、0.设计参数的贡献率越大,表明该参数对质量一致性影响越显著,因此超程对额定寿命试验次数的影响最大.

利用贡献率分析结果,可以确定出容差设计的关键参数,在本例中,初步确定的3个参数均对额定寿命次数有影响,均为关键参数.在实际应用中,若关键参数不明确时,可将认为影响最终因子的参数均列入输入参数,再根据贡献率来确定关键参数.

2.4.4 容差设计容差分配利用贡献率分析出关键参数后,可根据质量一致性目标确定参数的容差分配方案.通过对试验结果的贡献率分析,可以得到描述试验因素的容差改变时对应输出特性分散性程度改变的函数关系,即容差设计公式为

| $ \delta = \sum\limits_{i = 1}^n {\left( {{\rho _{{X_i}l}}{{\left( {\frac{{\mathit{\Delta }{^\prime _i}}}{{{\mathit{\Delta }_i}}}} \right)}^2} + {\rho _{{X_i}q}}{{\left( {\frac{{\mathit{\Delta }{^\prime _i}}}{{{\mathit{\Delta }_i}}}} \right)}^4}} \right)} + {\rho _e}. $ | (4) |

式中:δ为优化后质量分布的方差减小为优化前的百分比,ρXil为因素Xi的一次项贡献率,ρXiq为因素Xi的二次项贡献率,ρe为误差项贡献率,Δi为优化前的容差,Δ′i为优化后的容差.

根据容差设计分析的情况,将贡献率代入式(4),可以得到容差的分配方案.例如若希望提升额定寿命一致性,将δ值减小为优化前的39%,则触点间隙、常闭触点压力、超程的原公差范围分别为±0.02 mm、±2 mN、±0.02 mm,改进后公差范围分别为±0.015 mm、±1 mN、±0.01 mm.

因此,本文研究的微型继电器,在满足寿命指标的情况下,若希望提高一致性,机械参数的取值范围:触点间隙为0.07~0.09 mm,常闭触点压力为30~32 mN,超程为0.03~0.05 mm.

2.5 额定寿命改进优化验证结合DOE试验及容差设计确定的触点间隙、常闭触点压力及超程等参数的范围值,对该型号微型电磁继电器进行验证.为了避免继电器触点生产过程中的污染,在继电器簧片、触点的生产过程中,采取超声波清洗残留磨料;装配过程注重周转防护,并采用动态清洗等工艺手段进行控制.

采取上述控制措施后,抽样对继电器进行额定寿命试验验证,产品可满足10万次的额定寿命指标需求,额定寿命试验后触点表面进行扫描电镜分析,如图 9和表 5所示,从图表中可以看出无其他杂质污染,且触点表面烧蚀均匀.

|

图 9 额定电流试验后触点表面 Fig. 9 Contact surface analysis and energy spectrum of a relay after the rated current test |

| 表 5 元素成分占比 Tab. 5 Ratio of elemental components |

分析采取控制措施后的该型继电器寿命试验前后接触电阻,如图 10、11所示.

|

图 10 某型号继电器触点额定寿命前接触电阻 Fig. 10 Contact resistance of the improved relay before the rated life test |

|

图 11 某型号继电器触点额定寿命后接触电阻 Fig. 11 Contact resistance of the improved relay after the rated life test |

对比改进前后接触电阻的标准差,试验前接触电阻从3.38 mΩ降低到1.94 mΩ,试验后从130.8 mΩ降低到5.26 mΩ,优化后继电器接触电阻在试验前和试验后均有明显改善,一致性得到明显提升.

本文研究分析的过程中,对工艺过程污染的分析还不充分,实际工程应用中污染来源根据各企业的生产环境及工艺不同会有所差异,因此工艺污染必须结合实际应用情况进行分析控制.

3 结论1) 通过对失效机理进行分析,明确了影响电磁继电器额定寿命能力的主要因素是触点接触面积、触点间接触压力、触点间隙及触点材料.

2) 在不改变结构设计及触点材料的情况下,采用DOE优化设计方法,针对该型号继电器额定寿命性能批次不一致、额定寿命试验前后接触电阻一致性差异较大的情况,对相应的影响因子(触点间隙、常闭触点压力、超程)进行DOE试验,根据试验结果得出能满足10万次额定寿命的触点间隙、常闭触点压力、超程的最优方案.

3) 采用容差设计方法进行正交试验,最终得出影响因子(触点间隙、常闭触点压力、超程)的参数控制范围.

4) 该方法适用于不同电磁继电器、接触器的额定寿命优化及一致性控制,通过试验设计可得到合理的影响因子控制范围,最终提升电磁继电器、接触器额定寿命的合格率及一致性.可作为工程技术人员实际应用的参考.

| [1] |

谢勇, 梁慧敏, 由佳欣, 等. 军用电磁继电器结构分类和比较[J]. 低压电器, 2013, 10: 14. XIE Yong, LIANG Huimin, YOU Jiaxin, et al. Structure classification and comparison of military electromagnetic relay[J]. Low Voltage Apparatus, 2013, 10: 14. |

| [2] |

金峻. 世界继电器市场回顾及展望[J]. 机电元件, 2005, 25(2): 56. JIN Jun. Review and prospect of global market of relay[J]. Electromechanical Components, 2005, 25(2): 56. DOI:10.3969/j.issn.1000-6133.2005.02.012 |

| [3] |

王稚惠.密封电磁继电器的可靠性及触点粘连失效分析[D].哈尔滨: 哈尔滨工业大学, 2007 WANG Zhihui. Analysis on reliability and contact bonding for sealed electromagnetic relay[D]. Harbin: Harbin Institute of Technology, 2007 |

| [4] |

朱永庆, 吴世湘. 军用继电器的发展态势[J]. 电子科学技术评论, 2005(1): 55. ZHU Yongqing, WU Shixiang. Development trend of military relays[J]. Review of Electronics Science and Technology, 2005(1): 55. DOI:10.3969/j.issn.1673-5692.2005.01.014 |

| [5] |

刘雪来. 继电器发展的现状和趋势[J]. 电子元器件应用, 2000(9): 56. LIU Xuelai. Current situation and trend of relay development[J]. Electronic Component & Device Applications, 2000(9): 56. |

| [6] |

周峻峰. 继电器及其技术发展态势[J]. 机电元件, 2003, 23(2): 61. ZHOU Junfeng. Technological trends of relay[J]. Electromechanical Components, 2003, 23(2): 61. DOI:10.3969/j.issn.1000-6133.2003.02.014 |

| [7] |

周茂祥, 黄国泰, 王征远, 等. 低压电器设计手册[M]. 北京: 机械工业出版社, 1992: 501. ZHOU Maoxiang, HUANG Guotai, WANG Zhengyuan, et al. Low voltage electrical design manual[M]. Beijing: Machinery Industry Press, 1992: 501. |

| [8] |

有可靠性指标的电磁继电器总规范: GJB 65B-99[S].北京: 中国人民解放军总装备部, 2001 Relay, electromagnetic, established reliability, general specification for GJB 65B-99[S]. Beijing: The General Armament Department of the PLA, 2001 |

| [9] |

李海军, 孙秀霞. 继电器触头的电蚀机理研究[J]. 电子元器件与可靠性, 2005(3): 29. LI Haijun, SUN Xiuxia. Research on the mechanism of electric erosion for relays[J]. Electronic Product Reliability and Environmental Testing, 2005(3): 29. |

| [10] |

翟国富, 梁慧敏, 许峰, 等. 电磁继电器可靠性容差设计方法的综合分析与讨论[J]. 低压电器, 2002(6): 12. ZHAI Guofu, LIANG Huimin, XU Feng, et al. Synthetic analysis and discussion of the tolerance design method of reliability of electromagnetic relay[J]. Low Voltage Apparatus, 2002(6): 12. DOI:10.3969/j.issn.1001-5531.2002.06.003 |

| [11] |

邓杰, 吴岳, 刘春和, 等. 直动式继电器电磁系统稳健性参数优化设计[J]. 电器与能效管理技术, 2018(4): 45. DENG Jie, WU Yue, LIU Chunhe, et al. Electromagnetic system of direct-acting relay robust parameter optimal design[J]. Low Voltage Apparatus, 2018(4): 45. |

| [12] |

刘帼巾, 白佳航, 段文乐, 等. 磁保持继电器虚拟样机与优化设计研究[J]. 电器与能效管理技术, 2018(4): 55. LIU Guojin, BAI Jiahang, DUAN Wenle, et al. Research on virtual prototyping and optimized design of magnetic latching relay[J]. Low Voltage Apparatus, 2018(4): 55. |

| [13] |

PARK S H, ANTONY J. Robust design for quality engineering and six sigma[M]. Danvers: World Scientific Publishers, 2008.

|

| [14] |

马林, 何桢. 六西格玛管理[M]. 2版. 北京: 中国人民大学出版社, 2010. MA Lin, HE Zhen. Six sigma management[M]. 2nd ed. Beijing: China Renmin University Press, 2010. |

| [15] |

邓杰.航天电磁继电器批次产品质量一致性稳健设计技术研究[D].哈尔滨: 哈尔滨工业大学, 2014 DENG Jie.obust design of quality consistency for batch electromagnetic relay[D]. Harbin: Harbin Institute of Technology, 2014 |

2019, Vol. 51

2019, Vol. 51