近年来,无定形SiO2(稻壳灰)作为一种工业原材料被广泛应用于各行各业[1-7].稻壳通过燃烧在提供工业所需能源的同时可生产稻壳灰即无定形SiO2,是一种高效的资源化利用过程[8];但是当燃烧温度高于750 ℃时,稻壳中金属杂质尤其碱金属K在燃烧过程中会与SiO2发生共晶反应,导致SiO2从无定形态转化为结晶态,在稻壳表面形成低熔点玻璃状熔融层, 该熔融层阻碍了空气与稻壳内部碳的进一步氧化反应,导致大量未完全燃烧的碳被截留在稻壳灰(rice husk ash,RHA)中,最终RHA呈黑色结晶态,SiO2纯度也大幅降低[9-11].因此有必要在燃烧前采取预处理措施除去稻壳中金属杂质. Liu等[12]研究表明,酸预处理能够去除稻壳中金属杂质,对RHA的理化性能有很大帮助;Salas等[13]研究表明,经HCl预处理后低温煅烧所得稻壳灰的火山灰活性大幅提升;Alyosef等[14]采用质量分数为5%的柠檬酸在50 ℃和80 ℃下各处理稻壳一定时间,之后在马弗炉内分段燃烧,得到纯度为97%的高活性纳米SiO2.虽然在实验室条件下酸预处理后稻壳在马弗炉中热处理可得到高纯高活性RHA[15-16],但这些试验结果仅停留在实验室研究阶段,无法产业化,且存在燃烧温度不稳定、燃烧时间过长或分阶段燃烧过程过于复杂等问题,制约着稻壳预处理燃烧制备活性SiO2工艺的工业应用.

若要大规模采用稻壳燃烧制备活性RHA,循环流化床是最具优势的技术[17-18];但由于稻壳含有高碱、高氯等物质,在流化床中燃烧时会引起结渣、团聚、流化停滞及受热面腐蚀[19-20],所得RHA也存在含碳量过高、质量差等问题.如Huang等[21]在实验室用电加热流化床进行稻壳燃烧试验时发现,所得RHA含有10%以上的残炭,并且很难完全去除.酸预处理能去除稻壳中碱金属钾和氯等元素,在理论上可解决上述稻壳流化床燃烧存在的问题,使稻壳在流化床中高效燃烧.但目前还没有稻壳酸预处理与循环流化床燃烧相结合制备纳米SiO2的研究报告.

本文提出稻壳酸预处理与流化床燃烧相结合的工艺,基于酸预处理在小型流化床试验台上进行稻壳燃烧试验制备RHA,分析在流化床条件下酸预处理对RHA性能的影响以及酸预处理后燃烧温度对RHA性能制约的削弱程度.

1 实验 1.1 稻壳预处理所用稻壳来自哈尔滨某大米加工厂,原始水分为5%~7%(质量分数).首先,将稻壳按照国家标准(GB/T 1873—12012)在鼓风恒温干燥箱中干燥2 h((105±5)℃)后待用.作者在前期研究中已选择多种酸在不同参数下进行了金属浸出的正交试验,并通过方差回归分析得出最优预处理条件:0.5 mol/L H2SO4、120 min.基于此,本文采用H2SO4进行稻壳酸预处理实验,并将柠檬酸预处理作为对照.首先,配制500 mL、0.5 mol/L的稀H2SO4溶液,称量30 g干燥稻壳放入H2SO4溶液中充分搅拌并在室温下浸出120 min.预处理后,滤出稻壳,用去离子水反复冲洗,直至清洗液pH值呈中性.将清洗后的稻壳样品在干燥箱中烘干至恒重((105±5)℃)备用.

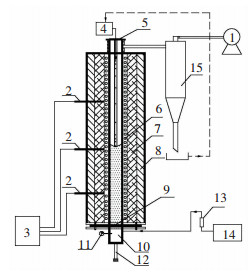

1.2 燃烧实验装置小型流化床试验台见图 1,包括:流化床本体、温度控制系统、给料装置、送风系统以及取样循环系统.流化床本体总高为2.2 m,炉体内部钢管内径为80 mm,高度为1.5 m.钢管外部包裹硅碳管,硅碳管外缠绕耐高温电阻丝(耐热温度可达1 200 ℃).电阻丝外部依次为耐火保温材料及钢板外壁.炉膛底部为布风板、风室和卸料口.送风系统包括LZB转子流量计、储气罐以及空气压缩机,并通过橡胶管与风室相连通.温度控制系统由TDW温度控制柜和3根K型热电偶组成,3根热电偶分别布置在流化床炉膛的下、中和上部,测温范围0~1 200 ℃.稻壳通过一个小型螺旋给料机从流化床试验台顶部给入,用一根内径为12 mm、长为1.1 m的不锈钢管作为辅助装置,从流化床顶部插入炉膛,通过钢管可将稻壳直接送入炉膛中下部流化区域,保证稻壳充分燃烧.分离器下端口用于收集分离的稻壳灰,上部出口处布置多层细密的金属筛网,用于收集随烟气飞出的细小稻壳灰粉末.

|

1—引风机;2—热电偶;3—数显温控调节仪;4—给料机;5—入料观察口;6—电阻丝;7—耐火材料;8—保温材料;9—布风板;10—风室;11—压力表;12—卸料口;13—转子流量计;14—空气压缩机;15—分离器 图 1 小型流化床试验台 Fig. 1 Bench-scale fluidized bed |

由于稻壳的堆积密度仅为100~125 kg/m3,且为非颗粒形状,因此稻壳在流化床中难以单独流化[22].为确保本实验中流化床的正常流化,并考虑到床料对稻壳灰中SiO2纯度的影响,选择粒度为0.212~0.850 mm、纯度为99%的石英砂作为床料.石英砂床料粒径分布如表 1所示,平均粒径为0.364 mm.

| 表 1 石英砂床料的粒径分布 Tab. 1 Particle size distribution of quartz sand |

首先向流化床内加入石英砂床料,开启控温系统加热流化床升至设定温度(600、700、800和900 ℃).待工况稳定后,酸预处理稻壳通过给料机缓慢送入流化床,给料速度约为30 g/min.稻壳在炉内与石英砂充分混合并燃烧,燃烧后的RHA随烟气逸出炉膛,在分离器内进行分离,将收集的RHA混入稻壳中重新送入流化床内循环燃烧.连续给料1 h后停止给料,继续循环RHA燃烧约30 min,结束燃烧试验,降温后从分离器出口金属筛网处收集最终RHA粉末,从卸料口卸下床料.

1.4 检测方法通过对原始和酸预处理的稻壳进行硝酸消解处理后采用电感耦合等离子体发射光谱仪ICP-OES(Optima 5300DV, USA)和离子色谱仪(ICS-3000,USA)测定杂质含量,消解步骤见文献[23].收集燃烧实验后的床料,对其进行宏观形貌观察,并通过场发射扫描电镜FE-SEM(Quanta 200F,USA)进行微观形貌分析和EDS能谱分析.采用扫描电镜FE-SEM、透射电子显微镜TEM(Tecnai G2 F30,USA)获得流化床燃烧所得RHA样品的微观形貌信息;采用全自动比表面积及孔径分析仪(ASAP 2020,USA)通过N2吸附方法获得孔隙结构特性,其中比表面积通过BET方程获得,孔径分布通过BJH方法获得;通过X射线荧光光谱仪XRF(AXIOS-PW4000,Netherlands)和元素分析仪(Vario EL cube, Germany)测定RHA样品的化学成分、SiO2纯度和残炭含量.

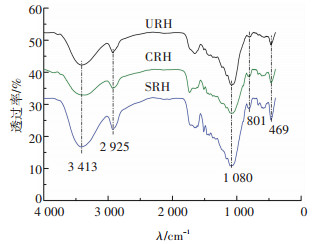

2 结果与讨论 2.1 预处理后稻壳的成分分析原始和酸预处理后稻壳的干燥基元素分析及工业分析如表 2所示.由表 2可看出,酸预处理后稻壳中C和S含量有一定的降低,其他成分没有太大变化,因此酸预处理对稻壳的热化学性能影响不大. 表 3列出了预处理前后稻壳中金属杂质和Cl含量变化.由表 3可看出,稻壳中K、Mg和Mn的去除率较高,其他金属杂质也有不同程度的浸出,同时非金属Cl元素基本全部去除.作者在文献[23]中已列出了稻壳浸出到浸出液中的化学成分,其中S和P的浸出量非常有限. 表 2中预处理前后稻壳的灰分含量略微下降(主要成分为SiO2),浸出液中也只检测到微量的Si,此外图 2 FTIR红外吸收光谱中预处理后稻壳中代表Si—O键(1 080、801、469 cm-1)的所有吸收峰没有发生明显变化,均说明预处理期间Si并无明显浸出.

| 表 2 稻壳样品的工业分析和元素分析(干燥基) Tab. 2 Proximate and ultimate analysis of rice husk samples (dry basis) |

| 表 3 稻壳样品的主要化学成分 Tab. 3 Chemical components of rice husk samples |

|

URH—未处理稻壳;SRH—硫酸预处理稻壳;CRH—柠檬酸预处理稻壳 图 2 稻壳样品的FTIR光谱 Fig. 2 FTIR spectrum of rice husk samples |

每个燃烧工况中床料粒径、静止床高、送风量均恒定,分别为0.364 mm、≈450 mm、1.5 m3/h,以减少实验操作误差引起的RHA性能差异. 表 4为不同温度下稻壳在小型流化床试验台中燃烧时的实验参数,实际热态流化速度随设定温度逐渐升高,并且均大于临界流化速度,说明本实验能够保证流化床的正常流化.而且在600~900 ℃整个设定温度范围内,床料的流化状况良好,稻壳燃烧非常稳定,没有出现床料粘结现象.

| 表 4 小型流化床试验台中稻壳燃烧试验参数 Tab. 4 Parameters of rice husk combustion experiments in bench-scale fluidized bed |

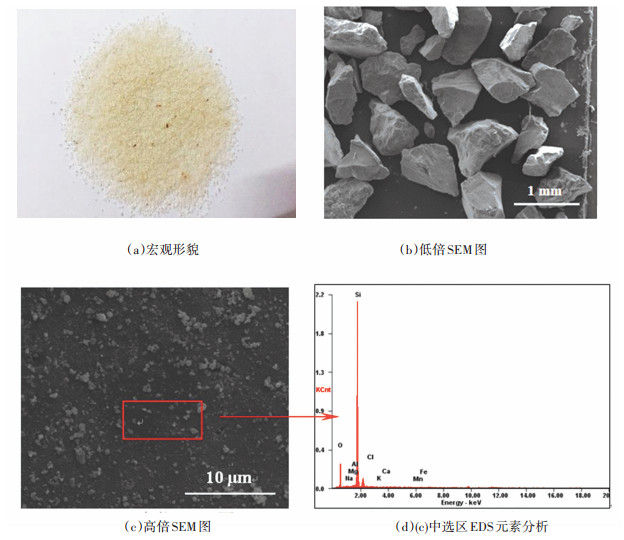

由于生物质中K、Cl等元素含量普遍较高,而碱金属在流化床粘结团聚过程中起到主要作用,甚至会导致流化床流化停滞[24-25].采用石英砂为床料时,一般运行温度超过750 ℃就会加速稻壳流化床燃烧的粘结团聚问题.为了研究酸预处理对稻壳流化床团聚问题的抑制作用,对硫酸预处理条件下800 ℃燃烧所用石英砂床料进行形貌及性能测试. 图 3(a)为石英砂的宏观形貌照片,可观察到800 ℃条件下使用后的石英砂呈淡黄色,颗粒松散,表面没有明显的熔融层. 图 3(b)为石英砂低倍SEM图,显示了明显分离的颗粒,并无团聚大颗粒出现. 图 3(c)进一步给出了单个石英砂床料的高倍SEM图,石英砂表面没有出现光滑的硅酸盐熔融层,只有少量细小固体粉末(主要为RHA)附着在石英砂表面. 图 3(d)为图 3(c)中相应选区的EDS元素分析图谱,石英砂除主要成分Si外,基本检测不到其他金属元素峰.从以上分析可得出,硫酸预处理稻壳在800 ℃以石英砂为床料的小型流化床中燃烧并没有发生粘结团聚现象,说明酸预处理抑制了硅酸盐的低温熔融,改善了稻壳流化床燃烧状况.

|

图 3 硫酸预处理条件下稻壳800 ℃燃烧后石英砂的结构表征 Fig. 3 Structural characterization of quartz sand after rice husk combustion under sulfuric acid pretreatment at 800 ℃ |

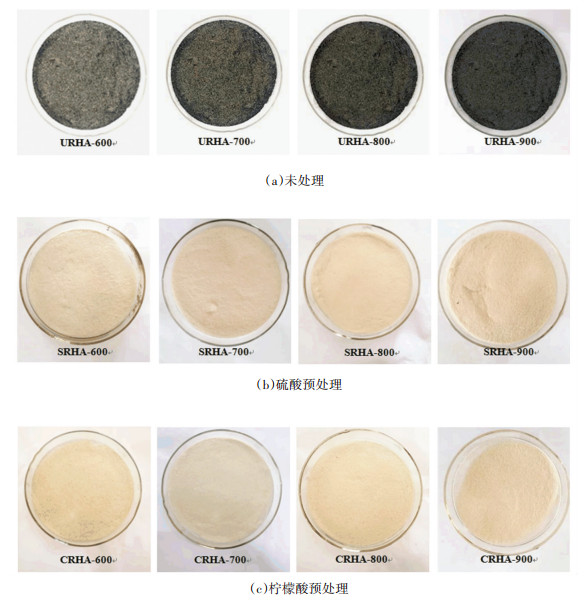

图 4给出了未处理稻壳、硫酸预处理稻壳以及柠檬酸预处理稻壳在小型流化床中温度为600、700、800和900 ℃下所得RHA的宏观形貌图.未处理稻壳(URH)在小型流化床试验台(采用刚玉床料)燃烧所得稻壳灰(URHA)均为黑灰色粉末,并且随燃烧温度的升高,URHA中黑色颗粒比例越来越高,这说明未处理稻壳在流化床燃烧过程中发生了碱金属和SiO2的共晶反应,形成低熔点盐,从而截留了部分未燃尽碳在URHA中.相反,不同燃烧温度下的SRHA和CRHA均为粉白色粉末,几乎不含杂质,这说明酸预处理促进了稻壳在流化床中的完全燃烧[26].

|

URHA—未处理稻壳所得稻壳灰;SRHA—硫酸预处理稻壳所得稻壳灰;CRHA—柠檬酸预处理稻壳所得稻壳灰 图 4 稻壳在小型流化床600~900 ℃下所得RHA的宏观形貌 Fig. 4 Macromorphology images of RHA obtained from rice husk combustion in bench-scale fluidized bed at 600-900 ℃ |

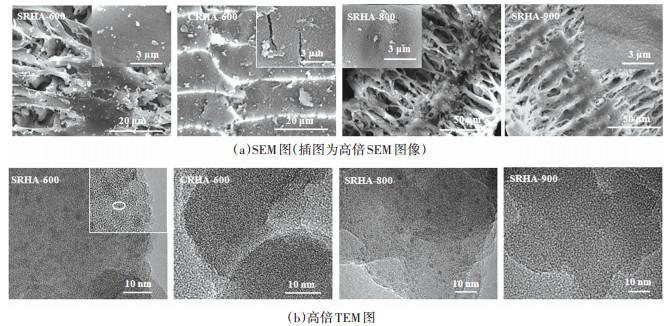

在宏观形貌分析的基础上,采用扫描电镜进一步分析酸预处理后RHA的微观结构,如图 5所示,分别为硫酸预处理后600、800和900 ℃的RHA以及柠檬酸预处理后600 ℃的RHA. 图 5(a)SEM图中低温SRHA-600和CRHA-600呈现交错网状或板片状无定形结构,从插图高倍SEM图可看出该无定形结构由SiO2颗粒紧密排列而成,颗粒粒径约为20~50 nm.为了更好地观察RHA中纳米颗粒形态,图 5(b)给出了上述RHA的高倍TEM图像,SRHA-600和CRHA-600是由类似球形纳米颗粒紧密聚集而成,具有较好的分散性[27],同时,颗粒内部分布着大量的开放均匀纳米孔隙结构(白色孔洞),见SRHA-600插图[28].

|

图 5 稻壳在小型流化床中所得4种RHA的微观形貌表征 Fig. 5 Micromorphology characterization of four RHAs obtained from rice husk combustion in bench-scale fluidized bed |

图 5中,与SHRA-600相比,SHRA-800和SHRA-900的SEM形貌没有发生明显变化,依然为类似球形纳米颗粒组成的无定形结构,这说明硫酸预处理后稻壳在小型流化床试验台中高温下(≥800 ℃)燃烧并未出现结晶和熔融现象.但随着燃烧温度升高,SHRA-800和SHRA-900的高倍TEM图略有不同:纳米颗粒内部粒子尺寸逐渐长大,纳米孔隙分布密度逐渐减小,这意味着随温度升高RHA微观结构仍会受到温度影响.

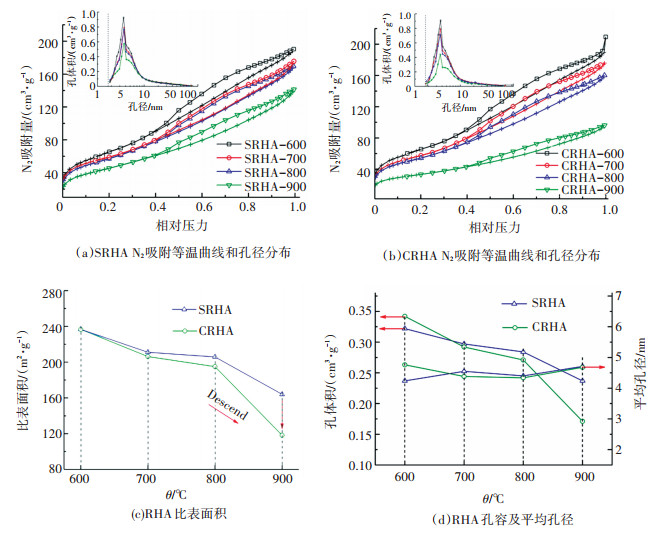

图 6(a)、(b)分别为不同燃烧温度下SRHA和CRHA的N2吸附等温线及孔径分布情况. SRHA和CRHA的N2吸附等温线均呈Ⅳ型吸附等温线特征.当p/p0≥0.4时,吸附和解吸附曲线之间出现了H3型回滞环,这说明吸附过程发生了多孔结构的毛细管凝聚现象,并存在分布较宽的夹缝孔.该吸附行为表明酸预处理RHA的内部孔隙主要为介孔结构.插图BJH孔径分布曲线也证明4个温度下所得SRHA和CRHA的孔径分布规律完全一致:具有丰富的介孔结构,分布范围较宽(1.7~50.0 nm),但绝大多介孔主要集中在2~10 nm.

|

图 6 不同RHA样品的孔隙表征曲线 Fig. 6 Pore characterization curves of various RHA samples |

所得RHA的详细孔隙参数如图 6(c)、(d)所示.由图 6(c)可以看出,预处理后流化床所得RHA的比表面积均大于相同温度下马弗炉所得RHA的比表面积[15]. 600~700 ℃时,CRHA与SRHA的比表面积相差不大,约为206~236 m2/g,但从700 ℃开始两者比表面积差值逐渐增大(尤其CRHA-900比表面积低至118.24 m2/g),这说明在低温下柠檬酸对RHA的改性效果与硫酸相当,但随燃烧温度升高,柠檬酸的改性效果逐渐弱于硫酸. 图 6(d)中RHA的孔体积与图 6(c)比表面积的变化规律一致,两种酸预处理在600~800 ℃下的RHA孔体积相当,约为0.27~0.34 cm3/g,但CRHA-900的孔体积(0.171 cm3/g)远低于SRHA-900孔的体积(0.237 cm3/g).而SRHA和CRHA的平均孔径随温度变化较小(约4.2~4.7 nm).

表 5为所得SRHA和CRHA化学成分及残炭含量.由表 5可以看出,两种预处理条件下所有RHA的残炭含量(质量分数)均低至0.04%~0.08%,这说明酸预处理促进了稻壳在流化床中的完全燃烧.两种酸预处理条件下,RHA的SiO2纯度均高于98%(CRHA-900除外),且SRHA中SiO2纯度整体高于CRHA. RHA中碱金属氧化物Na2O和K2O的质量分数均低于0.1%,MgO质量分数也低至0.03%.但CaO质量分数较高,约占0.2%~0.4%,说明酸预处理对稻壳中Ca的去除效果不甚理想,同时燃烧过程中Ca不易逃逸,导致最终截留在RHA中的CaO含量较高.此外,由于燃烧过程中床料与炉体钢管的流化磨损,所得RHA中引入了Fe2O3、Cr2O3和NiO等杂质.综合分析看来,硫酸的整体预处理效果略高于柠檬酸预处理,而且800 ℃下RHA的纯度最高.

| 表 5 不同预处理条件和燃烧温度下所得RHA化学成分及残炭含量 Tab. 5 Composition and unburnt carbon content of RHA obtained under different pretreatments and combustion temperatures |

对上述酸预处理稻壳在小型流化床试验台不同温度下燃烧所得RHA进行了理化特性表征.与URHA相比,酸预处理后流化床所得RHA的微观形貌、孔隙结构以及纯度均有了大幅提升,酸预处理对RHA性能的改善显而易见.此外,相同预处理条件下流化床所得RHA性能优于马弗炉[15],这说明在酸预处理基础上,流化床的流化燃烧也有助于提高稻壳的燃烧效率及RHA性能.综上所述,酸预处理和流化床燃烧协同作用提高了稻壳的燃烧效率及RHA的理化特性.

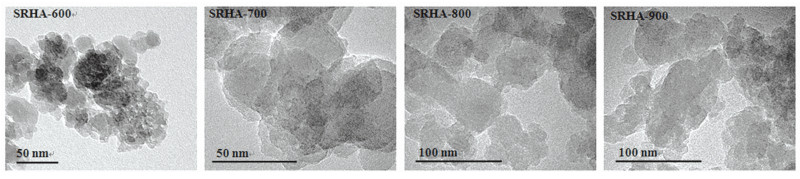

2.4 燃烧温度对稻壳灰影响的弱化燃烧温度严重影响URHA的理化性能,甚至会导致URHA完全丧失活性.下面从RHA随燃烧温度的理化特性表征变化来研究酸预处理后流化床燃烧温度对RHA性能影响的弱化程度.从图 4(b)、(c)和图 5(a)可看出,600~900 ℃内SRHA和CRHA宏观和微观形貌没有发生明显变化,高温下也无明显黑色颗粒出现,说明酸预处理基本消除了阻碍稻壳燃烧的因素,使稻壳即使在高温下也能完全燃烧.但从图 5(b)TEM图中可以看出,随着燃烧温度升高,SRHA内部纳米孔隙分布逐渐减少.进一步分析不同温度下SRHA纳米颗粒尺寸变化,见图 7. SRHA-600中纳米颗粒尺寸约为15~30 nm,随着燃烧温度升高,颗粒尺寸逐渐增大,900 ℃时增加至约>50 nm,但颗粒形状没有发生明显变化,说明RHA没有发生明显的结晶熔融现象.

|

图 7 小型流化床不同温度所得RHA纳米颗粒的TEM图像对比(硫酸预处理) Fig. 7 TEM image comparison of nanoparticles in RHA obtained at different temperatures in bench-scale fluidized bed (sulfuric acid pretreatment) |

对比不同温度下RHA的孔隙特性变化(图 6),SRHA和CRHA的吸附等温线和孔径分布随温度升高逐次下移,BET表面积和孔体积也随温度升高而逐渐降低,说明经酸预处理后RHA的孔隙特性依然受到燃烧温度的影响.低于800 ℃时温度影响不大,而900 ℃时RHA的孔隙特性明显降低(尤其CRHA-900),说明此时预处理的改善作用已不能完全抵消燃烧温度对RHA的制约.在800 ℃以下时,随燃烧温度的升高,SRHA和CRHA中SiO2纯度略微上升,残炭含量略微降低(表 5),在800 ℃时达到峰值,而后质量降低.这说明温度对RHA中SiO2纯度和残炭含量的制约只存在于高于800 ℃的工况.

综合对比RHA微观结构、孔隙特性以及化学成分含量随燃烧温度变化,可见酸预处理大幅度削弱了流化床燃烧温度对RHA理化特性的制约.低于800 ℃时,燃烧温度对RHA的制约作用基本可忽略;当高于800 ℃时,燃烧温度的制约逐渐加强,尤其对孔隙结构.硫酸预处理对流化床燃烧温度制约的弱化效应优于柠檬酸,尤其体现在高温区.除酸预处理外,流化燃烧方式也消除了部分温度的制约作用.实验结果表明,流化床燃烧预处理稻壳制备高活性RHA工艺的优化温度为700~800 ℃.

3 结论1) 酸预处理稻壳在小型流化床试验台内燃烧状况良好,石英砂床料颗粒松散,无粘结现象,酸预处理阻止了稻壳中SiO2的熔融,避免了高温下流化床的团聚问题.

2) 酸预处理大幅提高了RHA的理化特性,两种酸预处理的RHA均由15~50 nm的纳米颗粒聚集而成,并含有约4 nm的丰富介孔孔隙、≥98%的SiO2纯度以及≤0.08%的超低残炭质量分数.

3) 低温下酸预处理大幅度消除了流化床燃烧温度对RHA理化特性的制约,但当温度高于800 ℃时,温度的制约作用逐渐显现.硫酸预处理对流化床燃烧温度制约的整体弱化效应优于柠檬酸.同时得到了预处理稻壳流化床燃烧制备高活性RHA的优化温度为700~800 ℃.

| [1] |

PODE R. Potential applications of rice husk ash waste from rice husk biomass power plant[J]. Renewable and Sustainable Energy Reviews, 2016, 53: 1468. DOI:10.1016/j.rser.2015.09.051 |

| [2] |

胡彦伟, 程珙, 李浩然, 等. 化学沉淀法制备纳米SiO2颗粒[J]. 化工学报, 2016, 67(s1): 379. HU Yanwei, CHENG Gong, LI Haoran, et al. Synthesis of SiO2 nanoparticles by chemical precipitation[J]. CIESC Journal, 2016, 67(s1): 379. DOI:10.11949/j.issn.0438-1157.20160565 |

| [3] |

VENKATANARAYANAN H K, RANGARAJU P R. Effect of grinding of low-carbon rice husk ash on the microstructure and performance properties of blended cement concrete[J]. Cement and Concrete Composites, 2015, 55: 348. DOI:10.1016/j.cemconcomp.2014.09.021 |

| [4] |

LIU X, CHEN X, YANG L, et al. A review on recent advances in the comprehensive application of rice husk ash[J]. Research on Chemical Intermediates, 2016, 42(2): 893. DOI:10.1007/s11164-015-2061-y |

| [5] |

LIU N, HUO K, MCDOWELL M T, et al. Rice husks as a sustainable source of nanostructured silicon for high performance Li-ion battery anodes[J]. Scientific Reports, 2013, 3(5): 1919. DOI:10.1038/srep01919 |

| [6] |

SUTAS J, MANA A, PITAK L. Effect of rice husk and rice husk ash to properties of bricks[J]. Procedia Engineering, 2012, 32: 1061. DOI:10.1016/j.proeng.2012.02.055 |

| [7] |

JEMBERE A L, FANTA S W. Studies on the synthesis of silica powder from rice husk ash as reinforcement filler in rubber tire tread part:replacement of commercial precipitated silica[J]. International Journal of Materials Science and Applications, 2017, 6(1): 37. DOI:10.11648/j.ijmsa.20170601.16 |

| [8] |

GU S, ZHOU J, YU C, et al. A novel two-staged thermal synthesis method of generating nanosilica from rice husk via pre-pyrolysis combined with calcination[J]. Industrial Crops and Products, 2015, 65: 1. DOI:10.1016/j.indcrop.2014.11.045 |

| [9] |

KRISHNARAO R V, SUBRAHMANYAM J, JAGADISH KUMAR T. Studies on the formation of black particles in rice husk silica ash[J]. Journal of the European Ceramic Society, 2001, 1: 99. DOI:10.1016/S0955-2219(00)00170-9 |

| [10] |

SARANGI M, BHATTACHARYYA S, BEHERA R C. Effect of temperature on morphology and phase transformations of nano-crystalline silica obtained from rice husk[J]. Phase Transitions, 2009, 82(5): 377. DOI:10.1080/01411590902978502 |

| [11] |

SHEN J, LIU X, ZHU S, et al. Effects of calcination parameters on the silica phase of original and leached rice husk ash[J]. Materials Letters, 2011, 65(8): 1179. DOI:10.1016/j.matlet.2011.01.034 |

| [12] |

LIU X, BI X T. Removal of inorganic constituents from pine barks and switchgrass[J]. Fuel Processing Technology, 2011, 92(7): 1273. DOI:10.1016/j.fuproc.2011.01.016 |

| [13] |

SALAS A, DELVASTO S, GUTIERREZ R M D, et al. Comparison of two processes for treating rice husk ash for use in high performance concrete[J]. Cement and Concrete Research, 2009, 39(9): 773. DOI:10.1016/j.cemconres.2009.05.006 |

| [14] |

ALYOSEF H A, EILERT A, WELSCHER J, et al. Characterization of biogenic silica generated by thermo chemical treatment of rice husk[J]. Paticulate Science and Technology, 2013, 31(5): 524. DOI:10.1080/02726351.2013.782931 |

| [15] |

CHEN P, GU W, FANG W, et al. Removal of metal impurities in rice husk and characterization of rice husk ash under simplified acid pretreatment process[J]. Environmental Progress and Sustainable Energy, 2017, 36(3): 830. DOI:10.1002/ep.12513 |

| [16] |

李万海, 齐爱玖, 王红. 稻壳制备二氧化硅的研究[J]. 吉林化工学院学报, 2008, 25(3): 47. LI Wanhai, QI Aijiu, WANG Hong. Study on preparation of silicon dioxide from rice husk[J]. Journal of Jilin Institute of Chemical Technology, 2008, 25(3): 47. DOI:10.3969/j.issn.1007-2853.2008.03.012 |

| [17] |

YOON S J, SON Y I, KIM Y K, et al. Gasification and power generation characteristics of rice husk and rice husk pellet using a downdraft fixed-bed gasifier[J]. Renewable Energy, 2012, 42(1): 163. DOI:10.1016/j.renene.2011.08.028 |

| [18] |

MADHIYANON T, SATHITRUANGSAK P, SOPONRONNARIT S, et al. Combustion characteristics of rice-husk in a short-combustion-chamber fluidized-bed combustor (SFBC)[J]. Applied Thermal Engineering, 2010, 30(4): 347. DOI:10.1016/j.applthermaleng.2009.09.014 |

| [19] |

SAIDUR R, ABDELAZIZ E A, DEMIRBAS A, et al. A review on biomass as a fuel for boilers[J]. Renewable & Sustainable Energy Reviews, 2011, 15(5): 2262. DOI:10.1016/j.rser.2011.02.015 |

| [20] |

杜胜磊.生物质热化学利用过程中无机矿物质转化规律及灰熔融特性研究[D].武汉: 华中科技大学, 2014 DU Shenglei. Fundamental study on transformation behavior of inorganic components during thermochemical conversion of biomass and ash fusion characteristics[D]. Wuhan: Huazhong University of Science and Technology, 2014 http://cdmd.cnki.com.cn/Article/CDMD-10487-1014232187.htm |

| [21] |

HUANG S, JING S, WANG J, et al. Silica white obtained from rice husk in a fluidized bed[J]. Powder Technology, 2001, 117(3): 232. DOI:10.1016/S0032-5910(00)00372-7 |

| [22] |

WERTHER J, SAENGER M, HARTGE E U, et al. Combustion of agricultural residues[J]. Process in Energy and Combustion Science, 2000, 26(1): 1. DOI:10.1016/S0360-1285(99)00005-2 |

| [23] |

CHEN P, BIE H, BIE R. Leaching characteristics and kinetics of the metal impurities present in rice husk during pretreatment for the production of nanosilica particles[J]. Korean Journal of Chemical Engineering, 2018, 35(9): 1911. DOI:10.1007/s11814-018-0103-z |

| [24] |

尚琳琳.生物质流化床燃烧粘结特性及控制研究[D].北京: 中国科学院研究生院(工程热物理研究所), 2012 SHANG Linlin. Study on agglomeration characteristics and counteraction technology of biomass combustion in fluidized bed[D]. Beijing: Graduate University of Chinese Academy of Sciences, 2012 http://cdmd.cnki.com.cn/Article/CDMD-80135-1012418703.htm |

| [25] |

SINGH R I, MOHAPATRA S K, GANGACHARYULU D. Studies in an atmospheric bubbling fluidized-bed combustor of 10 MW power plant based on rice husk[J]. Energy Conversion and Management, 2008, 49(11): 3086. DOI:10.1016/j.enconman.2008.06.011 |

| [26] |

陈佩.稻壳预处理对稻壳灰的影响研究[D].哈尔滨: 哈尔滨工业大学, 2014 CHEN Pei. Effect of pretreatment on properties of rice husk ash[D]. Harbin: Harbin Institute of Technology, 2014 http://cdmd.cnki.com.cn/Article/CDMD-10213-1014081708.htm |

| [27] |

LIU Y, GUO Y, ZHU Y, et al. A sustainable route for the preparation of activated carbon and silica from rice husk ash[J]. Journal of Hazardous Materials, 2011, 186(2/3): 1314. DOI:10.1016/j.jhazmat.2010.12.007 |

| [28] |

GU S, ZHOU J, LUO Z, et al. A detailed study of the effects of pyrolysis temperature and feedstock particle size on the preparation of nanosilica from rice husk[J]. Industrial Crops and Products, 2013, 50(4): 540. DOI:10.1016/j.indcrop.2013.08.004 |

2019, Vol. 51

2019, Vol. 51