南海岛礁珊瑚资源丰富,其主要化学成分为CaCO3,这为岛礁工程建设提供一种新型建筑材料——珊瑚骨料[1].然而,珊瑚天然多孔的结构“缺陷”和海水、珊瑚中含有大量的Cl-,极易导致其内部钢筋发生锈蚀[2-4].众所周知,钢筋锈蚀使得钢筋和混凝土之间的黏结性能降低,从而降低结构的力学性能[5-6].此外,钢筋混凝土梁的抗剪破坏属于脆性破坏,一旦发生剪切破坏,其后果比弯曲破坏严重得多.因此,研究全珊瑚海水钢筋混凝土梁(CARCB)的抗剪性能对岛礁工程建设和修复具有重要现实意义和较高实用价值.

目前,国内外关于珊瑚混凝土(coral aggregate concrete,CAC)的研究主要集中在基本力学性能和耐久性等研究方面.Rick[7]对太平洋比基尼岛的CAC结构进行耐久性调研,认为:影响CAC耐久性的主要因素是盐分、混凝土保护层厚度和结构物表面裂缝宽度;Kakooei等[8]对CAC的钢筋锈蚀行为进行了研究,发现:CAC中钢筋锈蚀速率明显高于相同配合比的普通混凝土(ordinary aggregate concrete,OAC);张文[9]系统研究了CARCB的抗剪性能,建立了CARCB的抗剪承载力计算模型及其参数取值规律,但是采用的普通钢筋,在实际力学性能测试时已经发生了钢筋锈蚀作用,而且这种锈蚀作用尚没有引入定量的数据;达波等[10-12]研究了CAC的Cl-扩散行为和基本力学性能.发现:CAC具有高初始氯离子含量(C0)、高表面自由氯离子含量(Cs)和高表观氯离子扩散系数(Da)“三高”Cl-扩散特征,同时提出CAC的两段式本构模型;余红发等[3, 13]对南海岛礁混凝土结构的耐久性进行调研,分析了热带岛礁环境的OAC和CAC结构工程的开裂、剥落和钢筋锈蚀等耐久性状态;麻海燕等[14]研究了不同配筋率、混凝土强度CARCB的抗弯性能,探讨了普通骨料钢筋混凝土梁(ordinary aggregate reinforced concrete beam,OARCB)与轻骨料钢筋混凝土梁(lightweight aggregate reinforced concrete beam,LARCB)的力学模型在CARCB中的适用性问题.因此,基于CAC的国内外研究现状,本文对CARCB斜截面抗剪性能进行试验研究.

本文通过对7根CARCB进行斜截面抗剪性能试验,研究了不同种类钢筋对CARCB抗剪性能的影响,建立了弯矩-跨中挠度、荷载-钢筋应变、荷载-裂缝宽度的关系,综合考虑钢筋锈蚀和高强混凝土对CARCB抗剪承载力的影响,提出了CARCB斜截面抗剪承载力的计算模型.为CAC在岛礁工程结构中的应用提供基础数据和理论支持.

1 试验 1.1 原材料采用南海某岛礁的珊瑚[2],Cl-含量为0.074%(质量百分比),5~20 mm连续级配,表观密度为2 300 kg/m3,堆积密度为1 000 kg/m3,筒压强度为5.2 MPa;南海某岛礁的珊瑚砂[2],Cl-含量为0.112%(质量百分比),含泥量为0.5%,表观密度为2 500 kg/m3,堆积密度为1 115 kg/m3,细度模数为2.9,Ⅰ区级配,属于中砂;P·Ⅱ52.5型硅酸盐水泥;风选Ⅰ级粉煤灰;S95级磨细矿渣;PCA-Ⅰ聚羧酸高性能减水剂(含固量为30%)和亚硝酸钙阻锈剂;模拟海水按照ASTM D1141—2003[15]的规定配制,单位体积各材料含量为NaCl: Na2SO4: MgCl2·6H2O: KCl: CaCl2 = 24.5: 4.1: 11.1: 0.7: 1.2;钢筋分别采用:普通钢筋、DAC-360型锌铬涂层钢筋(喷涂亮白型,涂层厚度为5.8 μm)、有机新涂层钢筋(涂层厚度为40 μm)和316不锈钢.

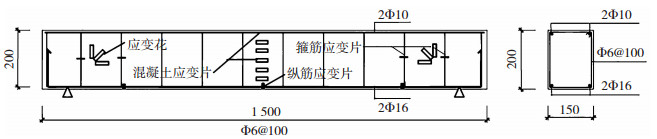

1.2 构件设计与制作构件的尺寸为150 mm × 200 mm × 1500 mm,剪跨比(λ)均为1.23.其混凝土配合比见表 1,各构件的编号和基本参数见表 2.为了使得构件发生剪切破坏,梁底部配置2根Φ16的抗弯钢筋,架立筋采用2根Φ10的螺纹钢筋,箍筋采用Φ6的光圆钢筋(双肢箍),箍筋间距为100 mm.试验梁尺寸和配筋见图 1.

|

图 1 CARCB的尺寸与截面配筋详图(mm) Fig. 1 Dimensions and steel details of CARCB (mm) |

| 表 1 CAC的配合比与拌合物性能 Tab. 1 Mixture proportion and properties of CAC |

| 表 2 CARCB的基本参数 Tab. 2 Basic parameters of CARCB |

混凝土浇筑前,在模具表面涂一层脱模剂,将水泥、珊瑚、珊瑚砂、矿渣、粉煤灰等原材料置于搅拌机中干拌1 min,再加入海水、减水剂和阻锈剂的混合液湿拌3 min.出料后,测定其坍落度,再浇注、振动成型.本试验采用500 L自落式搅拌机,一次浇筑2根梁和6个立方体试块.构件采用振捣棒人工振捣,立方体试块由振动台振动密实.构/试件制作完成之后,带模养护24 h,之后拆模,并以稻草覆盖并洒人工海水养护90 d后进行相关力学性能试验.

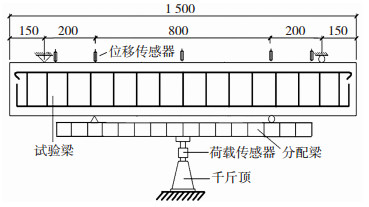

1.3 加载方法及测点布置试验在南京航空航天大学结构实验室进行.采用4点加载,试验装置见图 2.加载过程中,采用50 t的荷载传感器测量荷载变化,钢筋、混凝土应变片和位移传感器的示数均通过连接DH3818-2型静态应变仪采集,用SW-LW-201型裂缝观测仪观察裂缝的出现与发展以及测量裂缝宽度.5个YWC-50型位移传感器分别安装在试验梁两端支座、两个加载点处以及跨中位置,用以测量两支座处的沉降位移及跨中位置处的挠度,以得到试验梁整体的变形情况.

|

图 2 加载装置示意(mm) Fig. 2 Schematic diagram of loading devices (mm) |

为测量加载过程中钢筋的受力情况,在两侧剪弯区的4个箍筋分别粘贴1片应变片,共4片应变片,同时在梁底纵筋跨中和加载点区域分别粘贴1片应变片,共6片应变片,测点位置如图 1所示.在受拉/压区各粘贴1片应变片,探索CARCB斜截面抗剪破坏时,受拉/压区混凝土的应变发展情况.同时,在加载点与支座点连线的中点处粘贴应变花,分析梁剪弯段主应力的分布情况.应变花由3片应变片构成,相互之间的夹角为45°.试验梁应变片布置见图 1.正式加载前先预压10 kN,使加载系统各部分之间接触良好并检查各仪表是否工作正常.正式加载时,所有试验梁开裂前按照每级1 kN加载;开裂后至裂缝全部出现,以每级5 kN加载;裂缝全部出现至试验结束,以每级2 kN加载.

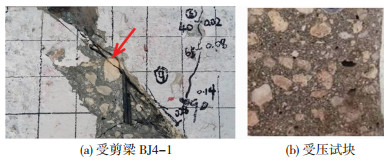

2 结果及分析 2.1 裂缝发展及破坏形态图 3为CARCB的裂缝发展图.CARCB在受剪开裂时,所有裂缝上的珊瑚骨料本身都被剪断,未能保持颗粒的完整性.将受剪梁及受压试块的裂缝断面打开后(见图 4),也发现情况都是如此,即受拉裂缝断面比较平整,珊瑚骨料本身全都拉裂,与轻骨料混凝土(lightweight aggregate concrete,LAC)的规律基本一致.因此,CARCB在发生斜截面受剪开裂后,斜裂缝上骨料之间的咬合力将明显降低,箍筋将分担更多的剪力.

|

图 3 CARCB的裂缝发展图 Fig. 3 Crack developments of CARCB |

|

图 4 珊瑚骨料破坏图 Fig. 4 Failure diagram of the coral aggregate |

CARCB的测试结果见表 3.当混凝土强度相等时,不同种类钢筋CARCB的正截面开裂荷载(Vcr)和抗剪承载力(Vcs)规律均为:316不锈钢>普通钢筋>锌铬涂层钢筋>有机新涂层钢筋.这是因为:1)开裂之前,箍筋会分担一部分剪应力,而316不锈钢(fyv = 805 MPa)的屈服强度比普通钢筋(fyv = 440 MPa)高,即316不锈钢箍筋的抗剪切性能强,故316不锈钢CARCB的正截面Vcr最大;2) CARCB的Vcs由箍筋的抗剪承载力(Vs)与混凝土的抗剪承载力(Vc)两部分组成,对于混凝土强度等级相同的CARCB,随着箍筋强度等级的提高,其抗剪能力逐渐增强,故316不锈钢CARCB的Vcs最大.同时,普通钢筋(BJ5-1)的Vcs略小于有机新涂层钢筋(BJ4-2)和锌铬涂层钢筋(BJ6-1),主要是由于在CAC中含有大量Cl-,使得普通钢筋发生了严重锈蚀,减小了箍筋的有效截面[16],从而降低了BJ5-1的Vcs.

| 表 3 CARCB的荷载和裂缝宽度 Tab. 3 Load and crack width of CARCB |

由BJ4~BJ7的结果可知,钢筋种类对CARCB的斜截面Vcr影响较小,主要是因为斜裂缝出现之前,斜截面上的剪应力基本上由斜截面混凝土承担,此时,箍筋应力很低,箍筋对混凝土的约束还没有发挥作用.

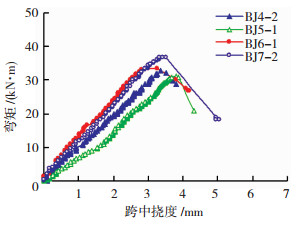

2.3 弯矩-跨中挠度曲线图 5为CARCB的弯矩-跨中挠度曲线.BJ4-2、BJ6-1的刚度明显高于BJ5-1,表明在含有大量Cl-的CARCB中,普通钢筋(BJ5-1)已发生了严重锈蚀,使得梁的刚度出现一定程度的退化.而有机新涂层(BJ4-2)和锌铬涂层(BJ6-1)由于其优异的防锈性能,抑制了钢筋的锈蚀.

|

图 5 CARCB的弯矩-跨中挠度曲线 Fig. 5 Bending moment-midspan deflection curves of CARCB |

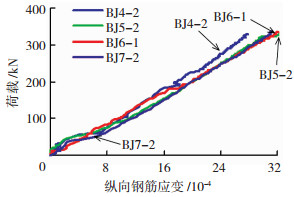

图 6为CARCB的荷载-纵向钢筋应变曲线.由图可知:1) CARCB的纵筋应变在梁发生剪切破坏时均未达到其屈服应变,CARCB均为剪压破坏;2) CARCB发生破坏时,纵向钢筋的应变值规律为316不锈钢和有机新涂层钢筋较小,锌铬涂层钢筋次之,普通钢筋最大,表明不锈钢和涂层钢筋能有效的抑制钢筋锈蚀,而普通钢筋锈蚀最严重,与图 10观测的结果一致.这主要是由于:1)有机新涂层不与酸碱发生反应,具有极高的化学稳定性,能够有效地隔离钢筋表面,切断H2O、O2、Cl-等化学成分的传输通路,延缓钢筋开始锈蚀的时间,有效地保护钢筋[17];2) 316不锈钢(00Cr17Ni14Mo2)中含有Cr和Mo,在腐蚀过程中,在钢筋表面生成一种(Cr2O3)致密的钝化膜,而使腐蚀受阻[18];3)锌铬涂层由片状锌粉、铝粉与基体表面层层重叠而形成,由于片状锌粉、铝粉层层重叠降低了涂层的孔隙度,有效阻碍了H2O、O2和Cl-等有害分子/离子的进入,而使钢筋腐蚀受阻[19].

|

图 6 CARCB的荷载-纵向钢筋应变曲线 Fig. 6 Load-longitudinal steel strain curves of CARCB |

|

图 10 CARCB中不同种类钢筋的锈蚀状态 Fig. 10 Corrosion state of different reinforcement types in CARCB |

图 7为CARCB的荷载-箍筋应变.随着荷载的增加,箍筋的应变逐渐增大,在加载初期,箍筋的应变值都较小,随着斜裂缝的出现,箍筋的应变值开始迅速增大.根据箍筋的力学试验结果,箍筋屈服时应变估算约为:普通钢筋ε = fy / Es = 440×106 / (2.1×105)=2 095×10-6;316不锈钢ε=805×106 / (2.1×105)=3 833×10-6.表明:CARCB达到Vcs时,各试验梁的箍筋均未屈服.可能的原因主要是箍筋的间距太小,箍筋作为桁架腹部拉杆的作用不明显.

|

图 7 CARCB的荷载-箍筋应变曲线 Fig. 7 Load-stirrup strain curves of CARCB |

图 8为CARCB的最大裂缝宽度曲线.不同钢筋种类的CARCB,其裂缝宽度均随着荷载的增大而增长,在加载初期,在梁跨中附近出现正截面弯曲裂缝,裂缝宽度开展非常缓慢,随着荷载的增加,在支座向集中力作用点处出现斜裂缝,斜裂缝宽度迅速增大,最终导致梁破坏.此外,对于相同裂缝宽度的CARCB,当裂缝宽度为0.1 mm时,BJ4-2、BJ5-1、BJ6-1和BJ7-1的荷载分别达到Vcs的34.7%、54.9%、23.3%和42.5%,可见,裂缝宽度的开展与钢筋种类有关,BJ4-2和BJ6-1的值较小,主要是因为有机新涂层钢筋和锌铬涂层钢筋与CAC之间产生了较大的滑移,黏结力遭到破坏,导致CARCB的承载力降低.

|

图 8 CARCB的最大裂缝宽度曲线 Fig. 8 Maximum crack width curves of CARCB |

按照GB 50010—2010《混凝土结构设计规范》[20],斜截面Vcs计算公式为

| ${V_{{\rm{cs}}}} = \frac{{1.75}}{{\lambda + 1}}{f_1}b{h_0} + {f_{{\rm{yv}}}}\frac{{{A_{{\rm{sv}}}}}}{s}{h_0, } $ | (1) |

按照JGJ 12—2006《轻骨料混凝土结构设计规程》[21],斜截面Vcs计算公式为

| ${V_{{\rm{cs}}}} = \frac{{0.175}}{{\lambda + 1.5}}{f_{\rm{c}}}b{h_0} + 1.25{f_{{\rm{yv}}}}\frac{{{A_{{\rm{sv}}}}}}{s}{h_0, } $ | (2) |

式中:Vcs为抗剪承载力设计值;λ为剪跨比,可取λ= a/h0,a为计算截面至支座截面或节点边缘的距离;对于GB 50010—2010,当λ < 1.5时,λ = 1.5,当λ > 3时,λ = 3;对于JGJ 12—2006,当λ < 1.4时,λ = 1.4,当λ > 3时,λ = 3;ft和fc分别为混凝土轴心抗压强度和抗拉强度设计值;b为矩形截面宽度;h0为截面有效高度;fyv为箍筋抗拉强度设计值;Asv为配置在同一截面内全部箍筋截面面积,Asv = nAsv1,此处,n为在同一个截面内箍筋的肢数,Asv1为单肢箍筋的截面面积;s为沿构件长度方向上箍筋的间距.

根据式(1)和式(2)计算本试验7根CARCB的Vcs,Vcst与Vcsc比值的平均值分别为1.819和2.072,标准差分别为0.124和0.449,变异系数分别为0.068和0.217.拟合结果见表 4和图 9,式(1)和式(2)的拟合值与实测值符合不好.因此,GB 50010—2010和JGJ 12—2006的斜截面Vcs计算公式不适用于CARCB.主要原因是:1)传统意义上的LAC强度较低,而本次试验的CAC的强度等级较高;2)珊瑚天然多孔的结构“缺陷”和海水、珊瑚中含有大量的Cl-,容易导致钢筋锈蚀,从而使箍筋的截面减小,箍筋的屈服强度降低,严重影响CARCB的抗剪承载力[22],而在式(1)和式(2)中均未考虑到钢筋锈蚀的问题.因此,需要综合考虑斜截面Vc和Vs,提出适用于CARCB的Vcs计算模型.

|

图 9 不同计算模型下CARCB抗剪承载力的拟合结果与实测结果比较 Fig. 9 Comparison of Vcsc and Vcst of CARCB under different calculation models |

| 表 4 不同计算模型下CARCB抗剪承载力的拟合结果与实测结果 Tab. 4 Vcsc and Vcst of CARCB under different calculation models |

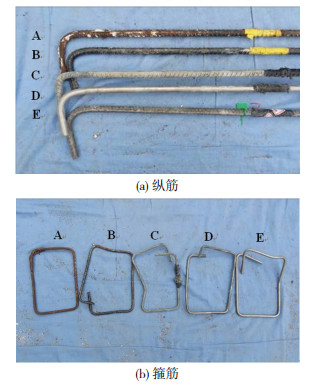

不同种类钢筋的CARCB在90 d龄期进行结构试验之后,取出钢筋的表面状态见图 10,图中A、B、C、D和E分别表示普通钢筋、有机新涂层钢筋、锌铬涂层钢筋、2205双相不锈钢和316不锈钢.由图可知,除了316不锈钢之外,其它涂层钢筋和普通钢筋均发生了锈蚀.其钢筋质量锈蚀率结果见表 4.

同时,徐善华等[23]研究表明:箍筋锈蚀对OARCB的Vcs影响主要是箍筋截面的减小和箍筋屈服强度的降低.对于箍筋截面的减小,可以直接考虑其与箍筋锈蚀率之间的关系.而钢筋屈服强度与钢筋锈蚀的关系,袁迎曙等[24]对其进行详细研究,可以直接利用.

因此,考虑CARCB的箍筋锈蚀,其Vcs的计算模型应该为:

| ${V_{{\rm{cs}}}} = \frac{{0.175}}{{\lambda + 1.5}}{f_{\rm{c}}}b{h_0} + 1.25\alpha {f_{{\rm{yv}}}}\frac{{{A_{{\rm{sv}}}}}}{s}{h_0,} $ | (3) |

| $\alpha = \left\{ {\begin{array}{*{20}{l}} {(1 - \eta )(1 - 1.608\eta ), }&{0 < \eta \le 5\%; }\\ {(1 - \eta )(0.962 - 0.848\eta ), }&{\eta > 5\%. } \end{array}} \right. $ | (4) |

式中:α为考虑箍筋锈蚀引起箍筋截面损失和箍筋屈服强度降低的综合折减系数;η为箍筋质量损失率;其它参数的含义同式(1).

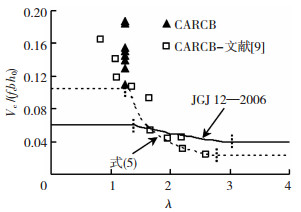

2.6.2 Vc系数的修正由于本次试验未作无腹筋梁抗剪强度试验.所以,参考式(3),近似的用Vcs-1.25αfyvh0Asv/s来代替Vc.图 11为不同CARCB的Vc/(fcbh0)与λ关系曲线.在17根集中荷载作用下的CARCB中,有4根CARCB实测的Vct小于式(3)计算结果.所以,可认为0.175/(λ+1.5)取值偏高,即:用JGJ 12—2006中给出的公式设计CARCB的Vc不够安全.这与试验观察到的情况一致.

|

图 11 不同CARCB的Vc/(fcbh0)与λ关系曲线 Fig. 11 Relations between Vc/(fcbh0) and λ of different CARCBs |

同时,考虑到OARCB的Vcs计算时,其Vc系数确定的原则为:在剪压破坏区段(λ = 1~3)的范围内,该系数表示所有试验点的“下包线”,本次CARCB的Vcs试验中λ = 1.23,张文[9]试验的CARCB,其λ为0.84~2.60,根据图 12分析,λ ≤ 1.3时,Vc的系数可取0.104;而λ ≥ 2.8时,Vc的系数只能取0.022.根据以上条件可求出Vc的系数为0.1/2.4(λ-0.9),即0.042/(λ-0.9).

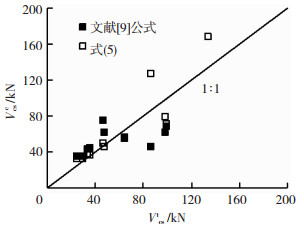

|

图 12 文献[9]公式和式(5)下CARCB抗剪承载力的拟合结果与实测结果比较 Fig. 12 Comparison of Vcsc and Vcst of CARCB under Eq.(5) and literature[9] model |

此外,JGJ 12—2006中关于Vcs计算公式是根据试验数据经统计分析后取的下限值,而要较为准确计算试验梁Vcs,计算时应取试验材料的实测值.因此,综合考虑CARCB的箍筋锈蚀和CAC的特性,其Vcs的计算模型为

| $V_{{\rm{cs}}}^0 = V_{\rm{c}}^0 + V_{\rm{s}}^0 = \frac{{0.042}}{{\lambda - 0.9}}f_{\rm{c}}^0b{h_0} + 1.25\alpha f_{{\rm{yv}}}^0\frac{{{A_{{\rm{sv}}}}}}{s}{h_0}, $ | (5) |

式中:Vcs0、Vc0、Vs0分别为试验梁斜截面上的抗剪承载力、混凝土抗剪承载力和箍筋抗剪承载力;fc0为混凝土轴心抗压强度试验值;fyv0为箍筋抗拉强度试验值;其它参数的含义同式(1)和式(4).

根据式(5)计算本试验7根CARCB的Vcs,计算结果见表 4和图 9,Vcst与Vcsc比值的平均值为1.275,标准差为0.236,变异系数为0.185.与GB 50010—2010[20]、JGJ 12—2006[21]的计算结果相比,其比值的平均值更加接近于1,其标准差和变异系数比JGJ 12—2006分别降低了90.0%和16.9%,变异系数分别降低了0.8%和7.4%.基于各模型的拟合精度、合理性和实用性,确定式(5)为最优模型.

2.6.3 公式验证根据式(5)计算文献[9]中11根CARCB的Vcs,其CARCB的基本信息和计算结果见表 5和图 12.文献[9]公式和式(5)的Vcsc与Vcst都较好符合,其中,文献[9]公式的Vcst/Vcsc平均值为1.072,标准差为0.442,变异系数为0.412,而式(5)的Vcst/Vcsc平均值为1.052,标准差为0.223,变异系数为0.212,由Vcst/Vcsc的平均值对比可知,本文提出的CARCB计算模型的可靠性与文献[9]的计算结果相当.由Vcst/Vcsc的标准差和变异系数对比可知,本文提出的CARCB计算模型的离散性小于文献[9]的计算模型,其更加合理.

| 表 5 文献[9]公式和式(5)下CARCB抗剪承载力的拟合结果与实测结果 Tab. 5 Vcsc and Vcst of CARCB under Eq.(5) and literature[9] model |

1) 当混凝土强度等级相等时,不同种类钢筋CARCB的开裂荷载(Vcr)和抗剪承载力(Vcs)规律均为:316不锈钢>普通钢筋>锌铬涂层钢筋>有机新涂层钢筋.

2) 不同种类钢筋的CARCB,其裂缝宽度均随着荷载的增大而增长,在加载初期,在梁跨中附近出现正截面弯曲裂缝,裂缝宽度开展非常缓慢,随着荷载的增加,在支座向集中力作用点处出现斜裂缝,斜裂缝宽度迅速增大,最终导致梁破坏.

3) BJ4-2、BJ6-1的刚度明显高于BJ5-1,表明在含有大量Cl-的CARCB中,普通钢筋(BJ5-1)发生了严重锈蚀,使CARCB的刚度出现了一定程度的退化.因此,建议在C60的CARCB中采用有机新涂层钢筋,这样能有效地抑制钢筋锈蚀,从而延长CAC结构的有效服役寿命.

4) 综合考虑钢筋锈蚀和高强混凝土对CARCB抗剪承载力的影响,提出了更加合理的CARCB抗剪承载力计算模型,并利用试验和文献数据对模型进行了验证.

| [1] |

陈兆林, 陈天月, 曲勋明. 珊瑚礁砂混凝土的应用可行性研究[J]. 海洋工程, 1991, 9(3): 67. CHEN Zhaolin, CHEN Tianyue, QU Xunming. A feasibility study of application of coral reef sand concrete[J]. The Ocean Engineering, 1991, 9(3): 67. |

| [2] |

DA Bo, YU Hongfa, MA Haiyan, et al. Chloride diffusion study of coral concrete in a marine environment[J]. Construction and Building Materials, 2016, 123: 47. DOI:10.1016/j.conbuildmat.2016.06.135 |

| [3] |

YU Hongfa, DA Bo, MA Haiyan, et al. Durability of concrete structures in tropical atoll environment[J]. Ocean Engineering, 2017, 135: 1. DOI:10.1016/j.oceaneng.2017.02.020 |

| [4] |

TANG Luping. Engineering expression of the ClinConc model for prediction of free and total chloride ingress in submerged marine concrete[J]. Cement and Concrete Research, 2008, 38: 1092. DOI:10.1016/j.cemconres.2008.03.008 |

| [5] |

GUZMÁN S, GÁLVEZ J, JOSÉM S. Cover cracking of reinforced concrete due to rebar corrosion induced by chloride penetration[J]. Cement and Concrete Research, 2011, 41(8): 893. DOI:10.1016/j.cemconres.2011.04.008 |

| [6] |

何世钦, 贡金鑫. 钢筋混凝土梁中锈蚀钢筋粘结性能的试验研究[J]. 哈尔滨工业大学学报, 2006, 38(12): 2167. HE Shiqin, GONG Jinxin. Experimental studies on bond characteristics of corroded steel bar in reinforced concrete beams[J]. Journal of Harbin Institute of Technology, 2006, 38(12): 2167. DOI:10.11918/j.issn.0367-6234.2006.12.037 |

| [7] |

RICK A E. Coral concrete at bikini atoll[J]. Concrete International, 1991, 1: 19. |

| [8] |

KAKOOEI S, AKIL H, DOLATI A, et al. The corrosion investigation of rebar embedded in the fibers reinforced concrete[J]. Construction and Building Materials, 2012, 35: 564. DOI:10.1016/j.conbuildmat.2012.04.051 |

| [9] |

张文.配筋珊瑚混凝土构件试验研究[D].南京: 河海大学, 1995 ZHANG Wen.Experimental study on reinforced coral aggregate concrete component[D].Nanjing: Hohai University, 1995 |

| [10] |

DA Bo, YU Hongfa, MA Haiyan, et al. Experimental investigation of whole stress-strain curves of coral concrete[J]. Construction and Building Materials, 2016, 122: 81. DOI:10.1016/j.conbuildmat.2016.06.064 |

| [11] |

达波, 余红发, 麻海燕, 等. 全珊瑚海水混凝土单轴受压应力-应变全曲线试验研究[J]. 建筑结构学报, 2017, 38(1): 144. DA Bo, YU Hongfa, MA Haiyan, et al. Experimental research on whole stress-strain curves of coral aggregate seawater concrete under uniaxial compression[J]. Journal of Building Structures, 2017, 38(1): 144. DOI:10.14006/j.jzjgxb.2017.01.016 |

| [12] |

达波, 余红发, 麻海燕, 等. 热带岛礁环境下全珊瑚海水混凝土结构服役寿命的可靠性[J]. 硅酸盐学报, 2018, 46(11): 1613. DA Bo, YU Hongfa, MA Haiyan, et al. Reliability of service life of coral aggregate seawater concrete structure in tropic island reef environment[J]. Journal of the Chinese Ceramic Society, 2018, 46(11): 1613. DOI:10.14062/j.issn.0454-5648.2018.11.16 |

| [13] |

达波, 余红发, 麻海燕, 等. 南海海域珊瑚混凝土结构的耐久性影响因素[J]. 硅酸盐学报, 2016, 44(2): 253. DA Bo, YU Hongfa, MA Haiyan, et al. Factors influencing durability of coral concrete structure in South China Sea[J]. Journal of the Chinese Ceramic Society, 2016, 44(2): 253. DOI:10.14062/j.issn.0454-5648.2016.02.11 |

| [14] |

MA Haiyan, DA Bo, YU Hongfa, et al. Research on flexural behavior of coral aggregate reinforced concrete beams[J]. China Ocean Engineering, 2018, 32(5): 593. DOI:10.1007/s13344-018-0061-6 |

| [15] |

Standard practice for the preparation of substitute ocean water: ASTM D1141-2003[S].Philadelphia: American Society for Testing and Materials, 2003

|

| [16] |

袁迎曙, 贾福萍, 蔡跃. 锈蚀钢筋混凝土梁的结构性能退化模型[J]. 土木工程学报, 2001, 34(3): 47. YUAN Yingshu, JIA Fuping, CAI Yue. The structural behavior deterioration model for corroded reinforced concrete beams[J]. China Civil Engineering Journal, 2001, 34(3): 47. DOI:10.3321/j.issn.1000-131X.2001.03.009 |

| [17] |

DA Bo, YU Hongfa, MA Haiyan, et al. Reinforcement corrosion research based on the linear polarization resistance method for coral aggregate seawater concrete in a marine environment[J]. Anti-Corrosion Methods and Materials, 2018, 65(5): 458. DOI:10.1108/ACMM-03-2018-1911 |

| [18] |

曾初升.316L不锈钢腐蚀性能电化学研究[D].昆明: 昆明理工大学, 2006 ZENG Chusheng.Electrochemical research of 316L stainless steel corrosion[D].Kunming: Kunming University of Science and Technology, 2006 |

| [19] |

赵艳丽, 高媚, 胡吉明, 等. 镀锌钢表面硅烷掺杂电泳漆涂层的腐蚀电化学行为研究[J]. 腐蚀科学与防护技术, 2016, 28(5): 407. ZHAO Yanli, GAO Mei, HU Jiming, et al. Electrochemical investigation of corrosion performance of electrophoretic hybrid epoxy-silane coatings on galvanized steel[J]. Corrosion Science and Protection Technology, 2016, 28(5): 407. DOI:10.11903/1002.6495.2015.358 |

| [20] |

混凝土结构设计规范: GB 50010-2010[S].北京: 中国建筑工业出社, 2010 Code for design of concrete structures: GB 50010-2010[S].Beijing: China Architecture & Building Press, 2010 |

| [21] |

轻骨料混凝土结构技术规程: JGJ 12-2006[S].北京: 中国建筑工业出社, 2006 Specification for design of lightweight aggregate concrete structures: JGJ 12-2006[S].Beijing: China Architecture & Building Press, 2006 |

| [22] |

张伟平, 张誉. 锈胀开裂后钢筋混凝土粘结滑移本构关系研究[J]. 土木工程学报, 2001, 34(5): 39. ZHANG Weiping, ZHANG Yu. Bond-slip relationship between corroded steel bars and concrete[J]. China Civil Engineering Journal, 2001, 34(5): 39. DOI:10.3321/j.issn.1000-131X.2001.05.008 |

| [23] |

徐善华, 牛荻涛. 锈蚀钢筋混凝土简支梁斜截面抗剪性能研究[J]. 建筑结构学报, 2004, 25(5): 98. XU Shanhua, NIU Ditao. The shear behavior of corroded simply supported reinforced concrete beam[J]. Journal of Building Structures, 2004, 25(5): 98. DOI:10.3321/j.issn.1000-6869.2004.05.016 |

| [24] |

袁迎曙, 贾福萍. 锈蚀钢筋的力学性能退化研究[J]. 工业建筑, 2000, 30(1): 43. YUAN Yingshu, JIA Fuping. Deterioration of mechanical behavior of corroded steel bar[J]. Industrial Construction, 2000, 30(1): 43. DOI:10.3321/j.issn.1000-8993.2000.01.012 |

2019, Vol. 6

2019, Vol. 6