2. 土木工程智能防灾减灾工业和信息化部 重点实验室(哈尔滨工业大学),哈尔滨 150090;

3. 中国铁路哈尔滨局集团有限公司土地房产管理处,哈尔滨 150006

2. Key Lab of Smart Prevention and Mitigation of Civil Engineering Disasters (Harbin Institute of Technology), Ministry of Industry and Information Technology, Harbin 150090, China;

3. Land Property Management Office of China Railway Harbin Group Co., Ltd., Harbin 150006, China

耗能构件能够通过自身的变形和屈曲耗散外部能量,在冲击、爆炸等偶然荷载作用下起到保护主体结构的作用,减少主体结构因破坏而造成的损失[1].耗能构件在工业领域已有大量应用,如汽车制造领域的吸能盒、航天器的着陆器、火车等轨道交通领域的防爬器[2-3].薄壁构件因其优良的力学性能,是最早被用于工程结构中作为耗能构件的形式,大量学者对其耗能特性开展了研究.Alexander[4]提出了薄壁圆管在轴压荷载作用下的经典渐进叠缩模型,并通过理论分析,推导了圆管在轴压荷载作用下的平均压缩力公式.Wierzbicki等[5]则通过引入塑性动力学方法并扩展到大变形问题,得到了轴压过程中四边形方管和六边形管的平均压缩力公式.

多胞材料填充薄壁结构形成的复合形式构件是近来兴起的一种耗能构件,如汽车领域的泡沫材料填充薄壁管吸能盒[6]和轨道交通领域的泡沫铝填充结构形式的缓冲吸能防爬装置[7],这类构件的能量耗散由泡沫材料的耗能、薄壁金属管的塑性变形耗能共同组成,同时试验也证明,泡沫与金属管之间的相互作用还能够改变管件的叠缩变形模式使其吸收更多能量[8].Reid等[9]研究了硬质聚氨酯泡沫填充薄壁锥形管和方管在准静态轴压和轴向冲击下的吸能特性,并基于Wierzbicki[5]的棱柱管叠缩模型提出了聚氨酯泡沫填充锥形管和方管的平均压缩力公式.余晓琦等[10]研究了硬质聚氨酯泡沫填充薄壁圆钢管在横向压缩下的吸能特性,并提出了泡沫填充双管嵌套和三管嵌套系统.

已有耗能构件研究多集中于汽车制造及轨道交通领域,采用泡沫材料密度一般较低(60~200 kg/m3),而近年来的研究表明,建筑结构领域,也存在着诸多碰撞、冲击荷载,如隔震层位置在地震荷载下地基与隔震结构的碰撞[11]和密集邻近高层在地震荷载作用下的顶端碰撞[12],为避免建筑结构在此类冲击碰撞荷载下因局部构件破坏而造成连续倒塌的严重后果,研究具有良好耗能表现的构件逐渐受到国内外学者的重视,本文基于这一工程背景,提出将高密度(300 kg/m3)硬质聚氨酯泡沫填充到建筑圆钢管构成复合短柱耗能构件,希望其消耗碰撞过程的冲击能量,从而保护主体建筑结构.通过试验和数值仿真方法研究了构件的轴压力学性能,并在Alexander[4]的研究基础上基于能量关系推导了构件的平均压缩力公式.

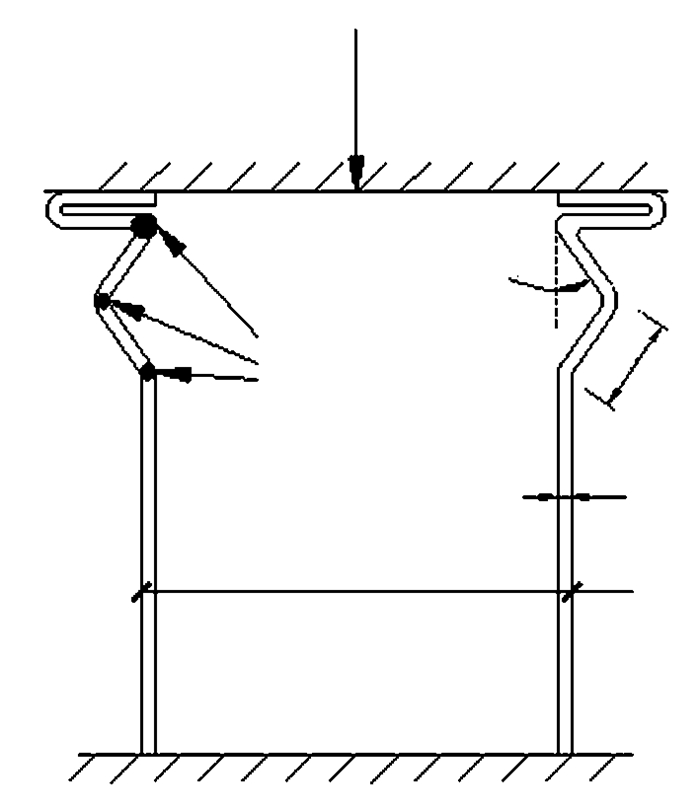

1 材性试验本文所用硬质聚氨酯泡沫(RPUF, rigid polyurethane foam)采用自发泡方式填充,将多元醇和多异氰酸酯混合物注入一端封口的1.5 m长钢管中,然后将注入端封口,自然发泡完成得到试验所用短柱试件,试件总长度为150 mm,其中50 mm为锚固用长度,计算长度为100 mm.RPUF填充圆钢管截面见图 1.

|

图 1 RPUF填充薄壁圆钢管 Fig. 1 RPUF-filled thin-walled steel circular tube |

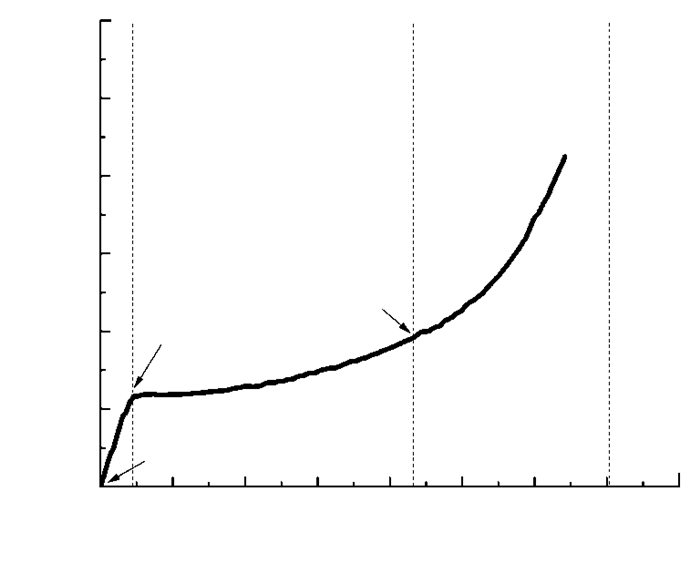

RPUF设计密度为300 kg/m3,薄壁圆钢管采用Q235B直缝焊管,钢管壁厚选用1.5、2.0和2.5 mm3种尺寸.在进行静力轴压试验之前,首先开展了相关材料的材性试验,按照国家标准GB/T 8813—2008[13]的要求,制取100 mm×100 mm×50 mm的长方体材性试块,进行单轴静力压缩试验,加载速度选用2 mm/min,得到的单轴压缩试验应力-应变曲线见图 2,由弹性段(AB),平台段(BC)和密实段(CD)三部分组成,主要材性参数见表 1.σf为平台段应力,取应变为10%时对应的应力值,泊松比ν近似为0.

|

图 2 RPUF轴压应力-应变曲线 Fig. 2 Stress-strain curve of RPUF under axial compression |

| 表 1 RPUF材性参数 Tab. 1 Mechanical properties of RPUF |

按照GB/T 228—2010[14]和GB/T 2975—1998[15]的要求进行了钢管单轴拉伸试验,加载速率2 mm/min,得到不同壁厚钢管的材性数据见表 2.

| 表 2 钢管材性参数 Tab. 2 Mechanical properties of steel tube |

为研究RPUF填充圆钢管和空钢管在轴压荷载下的力学特性和耗能能力,考虑不同径厚比对RPUF填充圆钢管短柱构件耗能能力的影响,共加工了3根RPUF填充圆钢管和3根空钢管进行轴压试验,轴压试件尺寸见表 3.试件编号中的A、B、C分别表示钢管壁厚为1.5、2.0、2.5 mm,E0T表示空钢管,P3T表示RPUF填充管.表格中D、t和L分别为试件所用钢管实测的外径、壁厚和试件总长度,ρ为填充密度.

| 表 3 轴压试件参数 Tab. 3 Parameters of specimens |

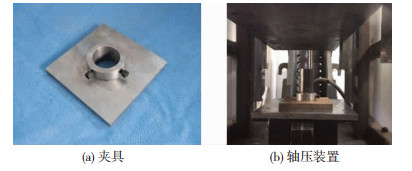

轴压试验在哈尔滨工业大学WAW-10000微机控制电液伺服万能试验机上进行,轴向位移和荷载数据通过试验机系统自动采集,试验过程中为固定试件,采用图 3(a)所示的夹具对短柱试件进行锚固,试验装置见图 3(b).采用位移控制加载的方式,加载速率选用2 mm/min.

|

图 3 轴压试验 Fig. 3 Axial compression experiment |

试件轴压变形模式见图 4,空钢管均发生了不同程度的非对称的叠缩变形,随着壁厚的增加,变形模式逐渐趋于对称叠缩.而RPUF填充管则一律发生了对称的叠缩变形.Azarakhsh等[16]的研究表明,薄壁管件的力学性能和吸能特性与其变形模式密切相关,而薄壁钢管短柱的轴压变形模式,主要与薄壁钢管的初始缺陷有关,壁厚越薄,在相同的制造误差和运输条件下造成的缺陷就越明显;当填充聚氨酯泡沫后,能够有效改善薄壁圆钢管的轴向压缩变形模式,使构件趋于对称叠缩变形,说明聚氨酯泡沫作为芯体填充到薄壁构件中能够有效地改善薄壁管件因初始缺陷对其力学性能的影响.

|

图 4 试件轴压变形模式 Fig. 4 Deformation mode of specimens |

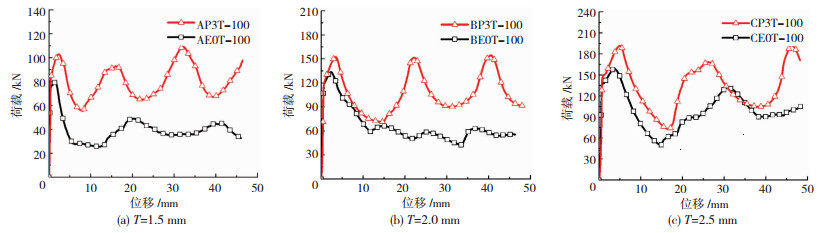

空钢管和RPUF填充管的轴压荷载-位移曲线见图 5.同壁厚的空钢管和RPUF填充管的弹性段斜率一致,说明在弹性段,RPUF填充管承受的荷载主要由外部薄壁钢管承担;随着轴向位移的增大,钢材发生屈服,空钢管的荷载-位移曲线斜率迅速减小,荷载达到极限荷载,在这个阶段RPUF填充管的荷载-位移曲线斜率大于空钢管,此时,轴压荷载由外部薄壁钢管和内部填充的硬质聚氨酯泡沫共同承担,RPUF填充管的首个峰值承载力高于对应壁厚的空钢管;轴向位移进一步增大,钢管发生叠缩变形,空钢管发生非对称叠缩变形时,叠缩段荷载下降到远低于极限承载力的水平,且波动较小,见图 5(a)、(b),而当变形模式趋近对称叠缩变形时,叠缩段荷载波动较大,见图 5(c),RPUF填充管的变形模式均为对称叠缩变形,此阶段随着变形的增大,聚氨酯泡沫逐步压缩密实,承载能力逐步提高,对构件整体承载力贡献逐步增强,最后叠缩段的峰值荷载有超过首个峰值荷载的趋势.

|

图 5 轴压荷载-位移曲线 Fig. 5 Load-displacement curves under axial compressive load |

文献[16]定义了对于吸能构件的常用吸能评价指标:总吸能Eabs(energy absorption)、平均压缩力MCL(mean crush load)、压缩力效率CLE(crush load efficiency)和比吸能SEA.各试件的各吸能指标统计见表 4.RPUF填充圆钢管的各项吸能指标较同壁厚的空钢管都有了大幅度提升,且壁厚越小,提升幅度越大.

| 表 4 试件吸能指标 Tab. 4 Crashworthiness indicators of specimens |

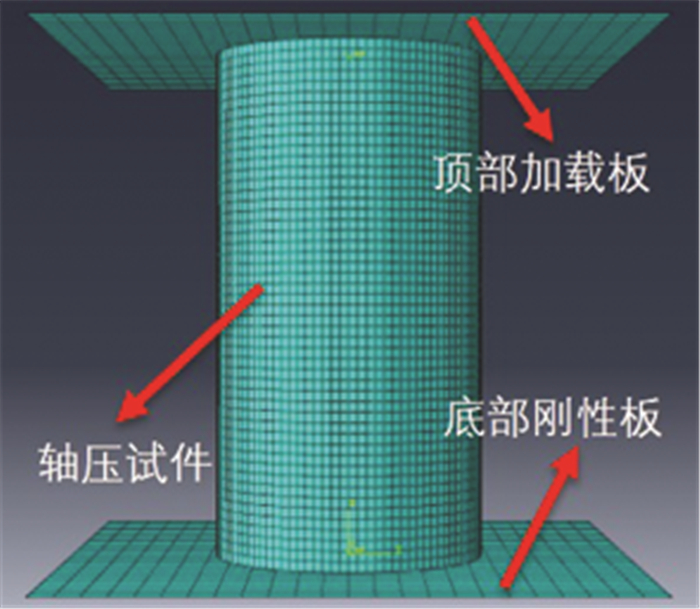

采用ABAQUS/Explicit模拟薄壁圆钢管和RPUF填充薄壁圆钢管构件的轴压过程.图 6为试件的轴压数值模型,共分三部分:轴压试件、顶部加载板和底部刚性板.采用4节点缩减积分薄壳单元S4R对薄壁圆钢管进行单元划分,内部聚氨酯泡沫采用8节点缩减积分实体单元C3D8R,上下刚性板均采用R3D4单元,并通过在刚性板上设置参考点,进行荷载和约束的施加,钢管和RPUF的单元尺寸均选用2 mm,上下刚性板的网格尺寸为5 mm.

|

图 6 轴压有限元模型 Fig. 6 Axial compressive FEA model of specimens |

简化处理底部夹具,考虑为试件底部与底部刚性板固接.RPUF与钢管间采用摩擦接触,摩擦系数设置为1.5以防止侧向的滑移.通过通用接触设置其它部分的摩擦接触,摩擦系数为0.2.轴压加载采用位移加载的方式,通过控制顶部加载板的竖向位移进行加载,底部刚性板设置固接约束.

钢管的材料本构模型选用各项同性弹塑性模型,材料参数由钢材的单轴拉伸试验获得,见表 2.而RPUF材料则采用ABAQUS中提供的基于体积硬化(volumetric hardening)的可压缩泡沫材料(crushable foam)模型来描述其压缩行为,见图 7,其中,p、q分别表示压应力和Mises应力,σc0为轴压屈服应力,pc0为静水压屈服应力,pt为静水拉伸屈服应力.图 2中的RPUF单轴压缩应力-应变曲线用于标定*CRUSHABLE FOAM HARDENING模型.参考ABAQUS用户手册,RPUF体积硬化可压缩本构材料设定见表 5.

|

图 7 可压缩泡沫的体积硬化模型 Fig. 7 Volumetric hardening model for crushable foam |

| 表 5 可压缩本构模型参数 Tab. 5 Parameters used in crushable foam |

轴压分析之前先进行了构件的屈曲分析,并通过其1阶模态对构件施加初始缺陷[12],缺陷大小定义为钢管壁厚的2%.

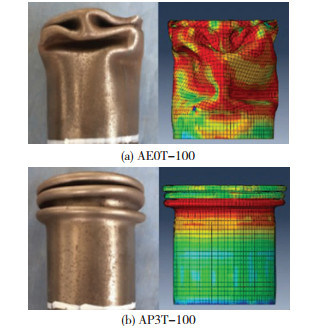

3.2 仿真结果验证以壁厚1.5 mm的填充管与空钢管为例,仿真结果与试验结果的变形模式对比见图 8.为更加直观地对比仿真结果与试验的变形模式,试验照片只截取了试件的试验段长度部分.空钢管与RPUF填充圆钢管的仿真变形模式与试验结果吻合良好.

|

图 8 仿真与试验变形模式对比 Fig. 8 Failure modes of experiment and simulation |

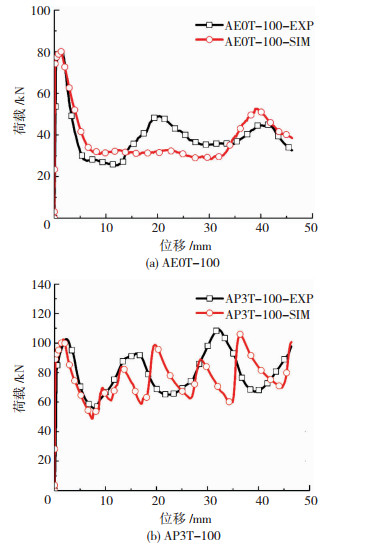

以壁厚1.5mm的空钢管与填充管为例,仿真结果的荷载-位移曲线与试验结果对比见图 9,表 6为平均压缩荷载的数值结果和试验结果对比,除BE0T-100试件由于试验过程中发生整体失稳,误差较大,其他试件的数值计算误差均在10%以内.

|

图 9 仿真荷载-位移曲线与试验结果对比 Fig. 9 Load-displacement curves of experiment and simulation |

| 表 6 仿真与试验平均压缩荷载对比 Tab. 6 Comparison of MCL between experiment and simulation |

可看出该数值模型的仿真结果,总体上与试验结果吻合良好,可用于模拟此类试件的轴压过程.

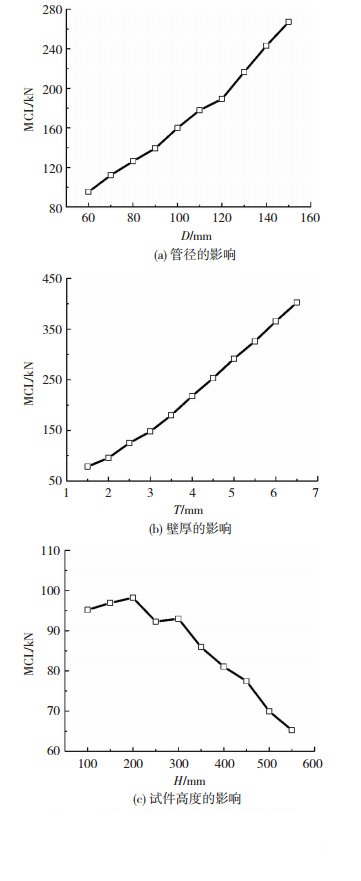

3.3 参数分析为研究几何参数管径、壁厚及试件高度等因素对RPUF填充圆钢管短柱构件轴压耗能特性的影响,通过上节提出的有限元模型对以上参数进行了参数分析,结果给出了各参数对平均压缩荷载MCL的影响,见图 10.随着管径和壁厚的增大,试件的平均压缩力均不断增大,与管径和壁厚均呈正比关系.当高度在300 mm以下时,平均压缩荷载波动较小,当高度大于300 mm时,发现试件的平均压缩力随试件高度的增大呈反比关系快速下降,这是由于当试件高度大于300 mm时,构件在轴压荷载作用下发生了整体失稳破坏,不再适宜作为耗能构件使用.

|

图 10 几何参数对平均压缩力的影响 Fig. 10 Influence of geometric parameters on MCL |

Alxander[4]、Wierzbicki等[5]对轴向压缩荷载下薄壁管构件和泡沫材料填充方管构件的平均压缩力公式进行理论研究,提出了相应的理论公式.本文参考上述研究成果,基于能量方法,对RPUF填充薄壁圆钢管短柱构件在轴压荷载作用下的平均压缩力公式进行推导.

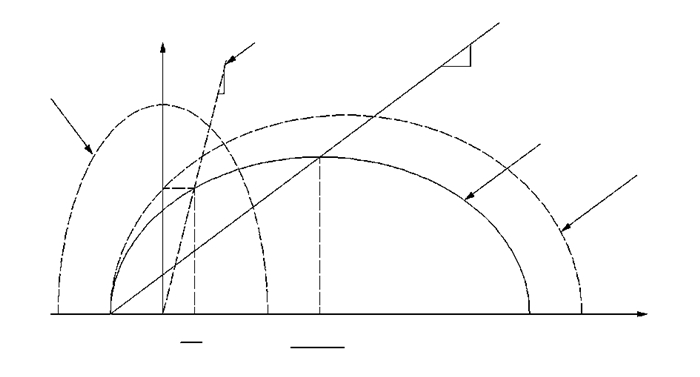

RPUF填充圆钢管的变形模式示意见图 11,其耗散的能量主要由4部分组成:1)外部圆钢管管壁弯曲吸收的能量Wb;2)管壁拉伸屈服吸收的能量Wt;3)RPUF轴向压缩吸收的能量Wr;4)RPUF与外部金属管壁的相互作用而提高的能量吸收量为Wi.

|

图 11 RPUF填充圆钢管叠缩示意 Fig. 11 Folding diagram of RPUF-filled circular steel tube |

其中D为钢管外径,t为钢管壁厚,h为发生均匀叠缩时的波长,每形成一个叠缩时,管壁弯曲将产生3个塑性铰,当θ发生一个微小改变dθ时,由钢管管壁弯曲吸收的能量dWb为

| $ {\rm{d}}{W_{\rm{b}}} = 4{\rm{ \mathsf{ π} }}{M_0}(D + h\sin \theta ){\rm{d}}\theta , $ | (1) |

M0单位长度钢板全截面屈服时的弯矩[4]为

| $ {M_0} = \frac{1}{4}{\sigma _y}{t^2}, $ | (2) |

当材料服从Von-Misses屈服准则时

| $ \sigma _{\rm{y}}^\prime = \frac{2}{{\sqrt 3 }}{\sigma _{\rm{y}}}, $ | (3) |

由此可得

| $ {\rm{d}}{W_{\rm{b}}} = \frac{2}{{\sqrt 3 }}{\rm{ \mathsf{ π} }}{\sigma _{\rm{y}}}{t^2}(D + h\sin \theta ){\rm{d}}\theta . $ | (4) |

叠缩过程中,θ角每发生微小改变dθ时,塑性铰之间钢材拉伸变形的平均应变为

| $ \bar \varepsilon = \frac{{2h\cos \theta {\rm{d}}\theta }}{{D + 2h\sin \theta }}. $ | (5) |

拉伸屈服应力为σy, 故发生dθ变形时,由钢材拉伸吸收的能量dWt为

| $ {\rm{d}}{W_{\rm{t}}} = 2{\rm{ \mathsf{ π} }}{\sigma _{\rm{y}}}\bar \varepsilon ht(D + h\sin \theta ). $ | (6) |

完成一个完整的叠缩时,内部泡沫材料一共被压缩的距离为2h,这个阶段RPUF吸收的能量为

| $ {W_{\rm{f}}} = \frac{1}{4}{\rm{ \mathsf{ π} }}{\sigma _{\rm{f}}}{(D - 2t)^2}2h. $ | (7) |

Niknejad等[17]的研究成果表明,RPUF与外部金属管壁的相互作用而提高的能量吸收量为RPUF单独压缩时吸收能量的0.8倍,即

| $ {W_{\rm{i}}} = 0.8{W_{\rm{f}}}. $ | (8) |

完成一次完整叠缩时,构件吸收的总能量为

| $ W = \int_0^{\frac{{\rm{ \mathsf{ π} }}}{2}} {\left( {{\rm{d}}{W_{\rm{b}}} + {\rm{d}}{W_{\rm{t}}}} \right)} {\rm{d}}\theta + {W_{\rm{f}}} + {W_{\rm{i}}}. $ | (9) |

Alexander[4]研究表明h是D和t的函数:

| $ h = k\sqrt {Dt} . $ | (10) |

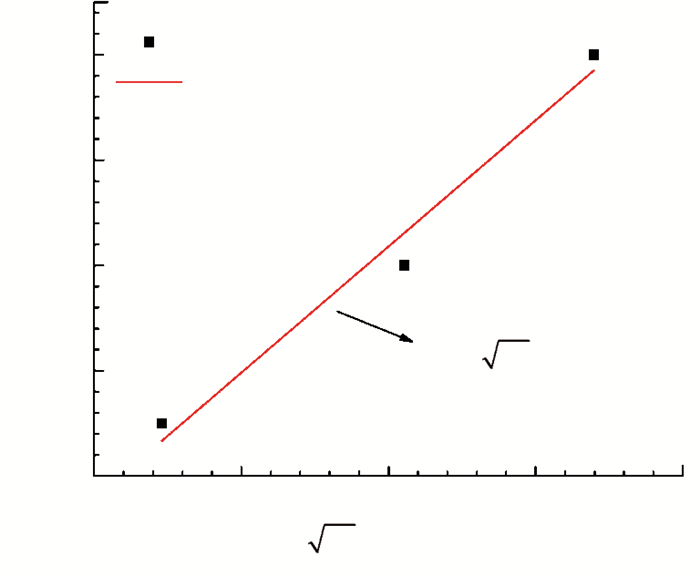

对本文的RPUF填充圆钢管的叠缩波长进行测量,拟合得到k值为1.2,见图 12.

|

图 12 叠缩波长拟合公式 Fig. 12 Formula for folding length |

最后由功能关系

| $ W = 2h{P_{\rm{m}}}. $ | (11) |

综合上述各式可以推出RPUF填充圆钢管在轴压过程中的平均压缩力:

| $ \begin{array}{l} {P_{\rm{m}}} = \left( {\frac{{2k}}{{\rm{ \mathsf{ π} }}} + \frac{{\sqrt 3 }}{{6k}}} \right){{\rm{ \mathsf{ π} }}^2}{D^{0.5}}{t^{1.5}}{\sigma _{\rm{y}}} + \\ \frac{{\sqrt 3 }}{3}{\rm{ \mathsf{ π} }}{t^2}{\sigma _y} + \frac{9}{{20}}{\rm{ \mathsf{ π} }}{(D - 2t)^2}{\sigma _{\rm{f}}}. \end{array} $ | (12) |

由上述公式计算得到的试验中各试件的平均压缩力与由试验数据得到平均压缩力以及部分数值模拟得到的结果对比见表 7.其中数值模拟部分试件编号以D80T2.0H100为例,表示试件的管径为80 mm,壁厚2.0 mm,高度100 mm.

| 表 7 RPUF填充圆钢管平均压缩力预测值与试验值对比 Tab. 7 MCL of predicted value and the experiment value |

上述结果表明,通过理论计算得到的平均压缩荷载与试验结果和数值模拟结果均吻合良好,证明了平均压缩力公式的正确性和适用性,可以用于指导RPUF填充圆钢管构件在工程中的设计应用.

5 结论本文开展了硬质聚氨酯泡沫填充薄壁圆钢管短柱构件的静力轴压试验,提出了较为准确的有限元仿真建模方法,并进行了平均压缩力预测公式的推导,主要结论如下:

1) 本文提出的填充硬质聚氨酯泡沫能够有效改善建筑薄壁圆钢管在轴压荷载作用下的变形模式,使构件趋于对称叠缩变形.

2) 硬质聚氨酯泡沫填充圆钢管构件较空钢管的轴压首个峰值荷载及各项吸能指标都有了较大幅度的提升,且壁厚越薄,提升幅度越大.

3) 采用体积硬化的可压缩泡沫本构模型,建立了构件的轴压数值仿真模型,能够准确模拟其轴压过程.参数分析结果表明RPUF填充圆钢管耗能能力随壁厚和管径的增大而增大.

4) 基于能量关系,推导了硬质聚氨酯泡沫填充薄壁圆钢管的轴压平均压缩力预测公式,预测结果与试验结果与数值模拟均吻合良好.

| [1] |

AZARAKHSH S, RAHI A, GHAMARIAN A, et al. Axial crushing analysis of empty and foam-filled brass bitubular cylinder tubes[J]. Thin-Walled Structures, 2015, 95: 60. DOI:10.1016/j.tws.2015.05.019 |

| [2] |

JGAO G, QTIAN H. Train's crashworthiness design and collision analysis[J]. International Journal of Crashworthiness, 2007, 12(1): 21. DOI:10.1533/ijcr.2006.0138 |

| [3] |

GHADIANLOU A, ABDULLAH S B. Crashworthiness design of vehicle side door beams under low-speed pole side impacts[J]. Thin-Walled Structures, 2013, 67(2): 25. |

| [4] |

ALEXANDER J M. An approximate analysis of the collapse of thin cylindrical shells under axial loading[J]. Quarterly Journal of Mechanics & Applied Mathematics, 1960, 13(1): 10. |

| [5] |

WIERZBICKI T, ABRAMOWICZ W. On the crushing mechanics of thin-walled structures[J]. Journal of Applied Mechanics, 1983, 50(4): 727. |

| [6] |

张玉辉, 干年妃. 接触强度和诱导槽对泡沫铝锥管耐撞性分析[J]. 机械设计与制造, 2018(4): 129. ZHANG Yuhui, GAN Nianfei. The study of contact strength and inducing groove on crashworthiness of aluminum foam-filled tapered thin-walled structure[J]. Machinery Design & Manufacture, 2018(4): 129. DOI:10.3969/j.issn.1001-3997.2018.04.037 |

| [7] |

刘俊.轨道车辆新型碰撞吸能装置的设计研究[D].上海: 同济大学, 2008 LIU Jun. Study on the design of a new type of collision energy absorbing device for rail vehicles[D].Shanghai: Tongji University, 2008 http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1507275 |

| [8] |

HANSSEN A G, HOPPERSTAD O S, LANGSETH M. Crushing of square aluminium extrusions with aluminium foam filler-numerical analyses[J]. Structures Under Shock and Impact, 1970(32): 143. |

| [9] |

REID S R, REDDY T Y, GRAY M D. Static and dynamic axial crushing of foam-filled sheet metal tubes[J]. International Journal of Mechanical Sciences, 2011, 28(5): 295. |

| [10] |

余晓琦, 石少卿, 李季, 等. 硬质聚氨酯泡沫塑料填充薄壁钢管横向压缩吸能特性分析[J]. 后勤工程学院学报, 2015, 31(2): 17. YU Xiaoqi, SHI Shaoqing, LI Ji, et al. Energy absorption characteristics of rigid polyurethane foam filling thin-walled steel tube under lateral compression[J]. Journal of Logistical Engineering University, 2015, 31(2): 17. DOI:10.3969/j.issn.1672-7843.2015.02.004 |

| [11] |

谢云飞, 刘阳, 何文福. 考虑碰撞效应的土-单层隔震结构的损伤性能分析[J]. 四川建筑科学研究, 2017, 43(2): 88. XIE Yunfei, LIU Yang, HE Wenfu. Damage performance analysis of soil-single-story isolated structure system considering impact[J]. Sichuan Building Science, 2017, 43(2): 88. DOI:10.3969/j.issn.1008-1933.2017.02.019 |

| [12] |

杨永强, 戴君武, 公茂盛, 等. 芦山地震中相邻建筑碰撞破坏调查与分析[J]. 哈尔滨工业大学学报, 2015, 47(12): 102. YANG Yongqiang, DAI Junwu, GONG Maosheng, et al. Investigation and analysis on adjacent building pounding damage in Lushan earthquake[J]. Journal of Harbin Institute of Technology, 2015, 47(12): 102. DOI:10.11918/j.issn.0367-6234.2015.12.018 |

| [13] |

硬质泡沫塑料压缩性能的测定: GB/T 8813-2008[S].北京: 中国标准出版社, 2008 Rigid celluar plastics-Determination of compression properties: GB/T 8813-2008[S].Beijing: Standards Press of China, 2008 |

| [14] |

金属材料室温拉伸试验方法: GB/T 228-2010[S].北京: 中国标准出版社, 2010 Metallic materials-Tensile testing at ambient temperature: GB/T 228-2010[S], Beijing: Standards Press of China, 2010 |

| [15] |

钢及钢产品力学性能试验取样位置及试样制备: GB/T 2975-1998[S].北京: 中国标准出版社, 1998 Steel and steel products-Location and preparation of test pieces for mechanical testing: GB/T 2975-1998[S]. Beijing: Standards Press of China, 1998 |

| [16] |

AZARAKHSH S, RAHI A, GHAMARIAN A, et al. Axial crushing analysis of empty and foam-filled brass bitubular cylinder tubes[J]. Thin-Walled Structures, 2015, 95: 60. DOI:10.1016/j.tws.2015.05.019 |

| [17] |

NIKNEJAD A, ABEDI M M, LIAGHAT G H, et al. Absorbed energy by foam-filled quadrangle tubes during the crushing process by considering the interaction effects[J]. Archives of Civil & Mechanical Engineering, 2015, 15(2): 379. |

2019, Vol. 51

2019, Vol. 51