2. 结构工程与抗震教育部重点实验室(西安建筑科技大学), 西安 710055;

3. 中国建筑标准设计研究院有限公司, 北京 100048

2. Key Lab of Structural Engineering and Earthquake Resistance (Xi'an University of Architecture and Technology), Ministry of Education, Xi'an 710055, China;

3. Institute of Building Standard Design & Research Co., Ltd., Beijing 100048, China

波纹钢管廊相比传统钢筋混凝土管廊有自重轻、对基础要求低、造价低、施工周期短、密闭防潮性好、管理方便等优点(见图 1), 解决了钢筋混凝土管的模板制作复杂、钢筋不容易保持均匀曲率导致混凝土保护层剥落、内压下混凝土易开裂等缺点[1].

|

图 1 波纹钢板结构连接 Fig. 1 Structural connection of CSP |

根据环压理论, 波纹钢管廊结构在受力时主要承受切向剪力, 在连接处力与螺栓杆垂直, 与平直波纹钢板连接试件受力一致.但目前国内外对波纹钢板纵向接缝高强度螺栓连接承载力的研究较少.Lee等[2]研究了波纹钢板连接试件以钢材强度及板件厚度为参数的极限承载力; 尹凌峰等[3]对螺栓连接的金属波纹板进行静力拉伸试验, 研究了波纹板螺栓连接受剪破坏现象和力学性能; Kim-Lee[4]使用数值模拟方法评估了截面尺寸为400 mm×150 mm的深波纹钢板接缝强度; 张威[5]分析了采用不同材料的波纹板在拉伸方向上的变形能力和波峰、波谷部位的应力分布情况.现行规范中, 美国ASTM A796/A796M—2010[6]设计标准对具体材料、波形、板厚、螺栓直径和强度等级及数量等情况下给出承载力, 不便于工程中设计采用; 中国GB/T 34567—2017[7]对冷弯波纹钢管进行了分类并在设计及连接上提出相应规定, 但并未提出关于纵向接缝承载力的计算方法.

波纹板连接件中的高强度螺栓位于波纹钢板波峰或波谷处, 导致高强度螺栓与连接板之间的接触面情况与平板不同.另外, 平板连接件中, 板件承压厚度为同一受力方向钢板厚度之和, 平垫片对承压没有作用, 螺杆剪切面积为剪切处栓杆截面积.在波纹板连接试件中, 凹凸垫片会增加板件承压承载力, 螺杆剪切面积为曲面面积.因此, 其受力形式与平板连接相比会有所不同, 有必要对波纹钢板结构的高强度螺栓连接受力性能进行深入研究.

本文考虑钢板厚度、面层是否热浸镀锌等因素, 对波纹钢板连接件进行静力拉伸试验, 并设计同等条件下平板连接试件试验为对照组, 对试件的破坏模式、纵向接缝极限荷载、滑移荷载、连接试件极限位移和滑移位移等方面进行分析.

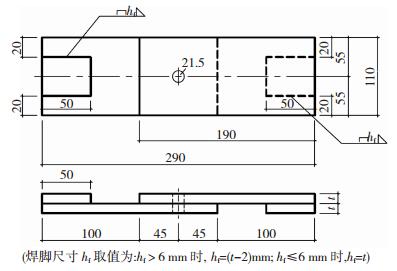

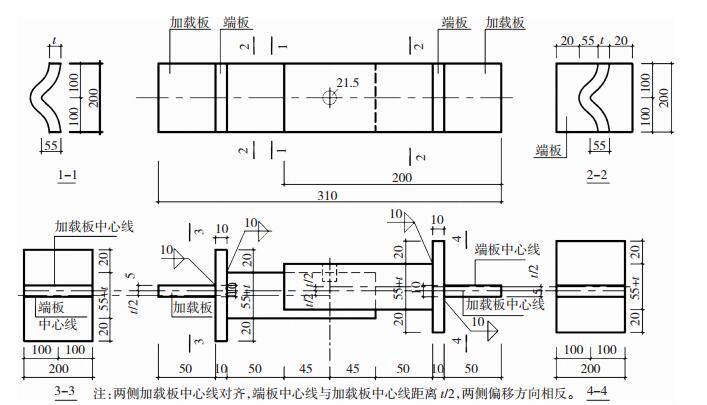

1 试验设计 1.1 试件设计平板连接试件参考JGJ 82—2011 《钢结构高强度螺栓连接技术规程》[8]设计, 波形板连接试件按照GB/T 34567—2017《冷弯波纹钢管》拼装波纹管中波200 mm×55 mm尺寸进行设计, 宽度取一个波宽, 波纹试件垫片采用附录B中的凹凸垫片.试件钢材为Q235钢材, 考虑不同的破坏模式, 板件名义厚度取4、6、8、10 mm, 每种厚度分别设计了3个普通试件与3个热浸镀锌试件.高强度螺栓均为8.8级M20规格, 螺杆长度为100 mm, 并设有热浸镀锌与未镀锌(黑件)两种类型.由于镀锌螺栓的扭矩系数离散性较大, 且在施加规范规定的预拉力时容易损坏, 很难保证预拉力按规范规定施加, 因此每组试件中的高强度螺栓施加不同预紧力以研究预紧力对试件极限荷载的影响.平板连接试件与波形板连接试件简图见图 2、3.试件参数见表 1, PP代表平板连接试件, CP代表波纹板连接试件, Z代表镀锌处理.

|

图 2 平板连接试件简图(mm) Fig. 2 Flat plate specimen (mm) |

|

图 3 波形板连接试件简图(mm) Fig. 3 Corrugated plate specimen (mm) |

| 表 1 试件主要参数 Tab. 1 Main parameters of the specimens |

根据GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》[9]中的相关规定对制备的试样进行材性试验.每种板厚热浸镀锌和未镀锌材性试样各一组, 每组3个试样.材性试验结果取平均值, 材料性能见表 2, 表中fy、fu分别为钢材的屈服强度和抗拉强度, E和δ分别为钢材的弹性模量和伸长率.热浸镀锌及普通板件材性结果为fy≥235 MPa、fu≥370 MPa、δ≥20%, 均满足GB 50017—2017《钢结构设计标准》[10]要求.

| 表 2 钢材性能参数 Tab. 2 Material properties of the specimens |

由表 2可知, 热浸镀锌板件的弹性模量小于普通板件, 原因是锌的弹性模量小于钢材的弹性模量; 热浸镀锌试样的屈服强度相比未镀锌试样有明显提高, 但两者的抗拉强度基本相同, 原因可能是镀锌层产生一定的附着力提高板件屈服强度, 但在试样屈服后附着力被释放, 从而对抗拉强度没有影响.

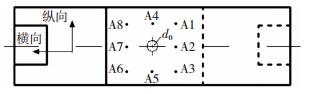

1.2 测点布置因螺栓孔四周会出现应力集中现象, 且螺栓受力及孔周边变形情况是本次试验研究的重点, 因此应变测点均为靠近上部板件孔壁布置单向应变片, 只采集荷载方向应变, 应变布置方案见图 4.试验所用应变采集系统为与试验加载装置配套设备MTS FlexDAC 20, 可实时记录荷载与位移、应变的关系.

|

图 4 试件测点布置 Fig. 4 Instrumentation arrangement |

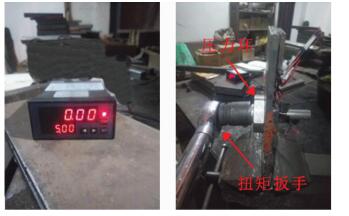

热浸镀锌及黑件高强度螺栓连接副的扭矩系数采用扭矩控制法测定, 取扭矩系数平均值对每组试件的高强度螺栓施加规范规定预紧力的50%、75%、100%以作对比.静力拉伸载荷试验在西安建筑科技大学结构工程与抗震教育部重点实验室MTS 250 kN疲劳试验机上进行, 加载速率2 mm/min.试件在加载初期发生滑移时, 根据滑移荷载测定试件摩擦面的抗滑移系数, 继续加载直至试件发生破坏或者荷载下降到最大承载力的80%以下.由于试验机夹具的变形及夹具与试件端部的滑移极小, 可忽略不计, 而试件的弹性变形相对于连接件的变形也很小, 因此试件的位移采用加载装置夹具位移, 不再另外布置位移计.加载装置见图 5.

|

图 5 试验加载装置 Fig. 5 Test setup |

本次试验设计有热浸镀锌板件及热浸镀锌高强度螺栓, 经过热浸镀锌处理后镀层光滑, 高强度螺栓连接副的扭矩系数随之增大, 影响高强度螺栓预紧力施加的精确性和连接的可靠度.因此在试件加载前对高强度螺栓扭矩系数进行了测定, 采用FC-LW20/200 kN传感器、配套FC-DT01数显仪表和扭矩扳手组成高强度螺栓扭矩系数测定装置(见图 6).

|

图 6 扭矩系数测定装置 Fig. 6 Torque coefficient test setup |

根据式(1)可求得扭矩系数, 并计算扭矩系数的平均值和标准差.

| $ T=K D P, $ | (1) |

式中:T为施加的扭矩, N·m; K为扭矩系数; D为螺栓的公称直径, mm;P为螺栓所受的预拉力, kN;每种类型的试件各测定了10组对应类型的高强度螺栓, 扭矩系数结果见表 3.

| 表 3 扭矩系数测定结果 Tab. 3 Torque coefficient test results |

由表 3可知, 黑件高强度螺栓在未镀锌普通平板连接下的扭矩系数满足JGJ 82—2011 《钢结构高强度螺栓连接技术规程》表 6.3.1要求(平均值0.110~0.150, 标准差不大于0.010).黑件高强度螺栓在未镀锌波纹板连接下的扭矩系数大于未镀锌平板, 原因是高强度螺栓的螺帽与螺母不能与波纹板件紧密的贴合, 所施加的预紧力不能均匀的传递到板接触面上.热浸镀锌高强度螺栓在热浸镀锌板件下的扭矩系数明显大于未镀锌的试件, 表明高强度螺栓在热浸镀锌后扭矩系数明显增大, 但由于在测定过程中扭矩系数离散性较大, 表 3仅取其平均值分析.

2.2 抗滑移系数试验连接试件的抗滑移荷载及滑移量试验结果见表 4, 每组试件的高强度螺栓分别施加预紧力规范值P=125 kN的50%、75%、100%进行对比, 试件所施加的扭矩根据式(1)计算.抗滑移系数为:

| $ \mu = \frac{{{N_{\rm{V}}}}}{{{n_{\rm{f}}}\sum\limits_{i = 1}^m {{P_i}} }}, $ | (2) |

| 表 4 抗滑移系数测试结果 Tab. 4 Anti-sliding coefficient test results |

式中:NV为试验测得的滑移荷载, kN; nf为摩擦面面数;

根据表 4可看出抗滑移系数呈如下规律:

1) 未镀锌的PP1、PP2、PP3、PP4试件的抗滑移系数平均值约为0.34, 满足中国JGJ 82—2011《钢结构高强度螺栓连接技术规程》中3.2.4对Q235“钢丝刷清除浮锈或未处理的干净轧制表面”的抗滑移系数0.30的要求.

2) 热浸镀锌试件的抗滑移系数总体上小于未镀锌试件, 原因是板件经热浸镀锌后镀层光滑, 板件之间的抗滑移系数减小.

3) 同等条件下波纹试件的抗滑移系数总体上大于平板试件, 原因是波纹试件中接触面是曲面, 且凹凸垫片对抗滑移系数也有贡献.

2.3 连接试件试验 2.3.1 试验现象试验过程中, 试件的破坏模式分两种:孔壁承压破坏、螺杆剪切破坏.无论波纹试件或平板试件, 板厚为4、6 mm试件均发生孔壁承压破坏(图 7), 板厚为8、10 mm试件均发生螺杆剪切破坏(图 8).

|

图 7 孔壁承压破坏形态 Fig. 7 Bolt hole bearing failure |

|

图 8 螺杆剪切破坏形态 Fig. 8 Bolt shearing failure |

连接试件的变形包括螺杆和孔壁之间的相互挤压变形、螺杆的剪切变形以及连接板的拉伸变形, 其中后两项所占比例很小, 可忽略不计.观察试件孔径变形, 平板试件孔径在横向、纵向均有明显变形, 而波纹板试件沿纵向有明显变形.平板试件在加载后期出现螺栓大幅度倾斜现象, 导致试件破坏加速, 而波纹板试件中螺栓未发生明显倾斜, 表明波纹试件对于螺栓孔的变形约束能力大于平板试件.

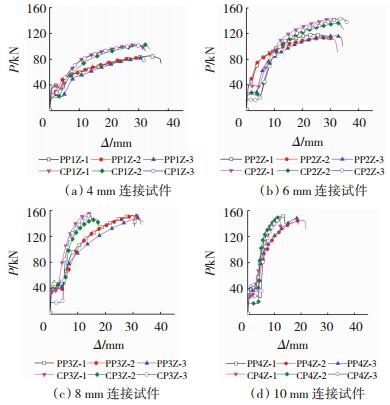

2.3.2 荷载-位移曲线图 9~10为普通试件及热浸镀锌试件的P-Δ曲线.试件在发生孔壁承压破坏情况下, 波纹板试件的极限承载力均大于同等条件下的平板试件, 两者的极限位移基本相同; 试件在发生螺杆剪切情况下, 波纹板试件与平板试件的极限荷载基本相同, 前者的极限位移小于后者.

|

图 9 普通连接试件荷载-位移曲线 Fig. 9 Load-displacement curves of common connector |

|

图 10 镀锌连接试件荷载-位移曲线 Fig. 10 Load-displacement curves of galvanized connector |

试件极限承载力随板厚的增加而增加, 当试件的破坏模式由孔壁承压破坏过渡到螺杆剪切破坏后极限承载力则趋于稳定不再增加.对比同等条件下普通试件与热浸镀锌试件P-Δ曲线, 可看出热浸镀锌对试件的极限承载力及极限位移均未有明显影响.

2.3.3 受剪承载力采用中国JGJ 99—2015《高层民用建筑钢结构技术规程》[11]和美国ANSI/AISC 360—16《钢结构规范》[12]进行承载力对比分析, 比较计算中的差异, 并对波纹板连接试件极限承载力设计计算提出建议.

1)《高层民用建筑钢结构技术规程》高强度螺栓连接极限承载力计算方法:

| $ 抗剪承载力:N_{\mathrm{vu}}^{\mathrm{b}}=0.58 n_{\mathrm{f}} A_{\mathrm{e}}^{\mathrm{b}} f_{\mathrm{u}}^{\mathrm{b}}, $ | (3) |

| $ 承压承载力:N_{{\rm{cu}}}^{\rm{b}} = d\sum t f_{{\rm{cu}}}^b. $ | (4) |

式中:nf为螺栓连接的剪切面数量; Aeb为螺栓螺纹处的有效面积, mm2; fub为螺栓钢材的抗拉强度最小值, N/mm2; fcub为螺栓连接板件的极限承压强度, N/mm2; d为螺杆直径, mm;∑t为同一受力方向钢板厚度之和, mm.

2) 美国《钢结构规范》高强度螺栓连接标准值的规定(承压计算时不考虑孔径变形对承载力的影响):

| $ 抗剪标准值:R_{\mathrm{n}}=F_{\mathrm{n}} A_{\mathrm{b}}, $ | (5) |

| $ 承压标准值:R_{\mathrm{n}}=3.0 d t F_{\mathrm{u}}. $ | (6) |

式中:Fn为螺栓的公称剪切强度, N/mm2; Ab为螺杆或螺纹处的公称面积, mm2; Fu为连接板材料规定最小抗拉强度, N/mm2.

| 表 5 镀锌连接试件试验与规范承载力 Tab. 5 Galvanized connection test and standard ultimate bearing capacity |

| 表 6 普通连接试件试验与规范承载力 Tab. 6 Common connection test and standard ultimate bearing capacity |

1) 试件无论镀锌与否, 当发生孔壁承压破坏时, 波纹板试件的极限承载力均比同等条件下平板试件极限承载力大12%~20%, 原因在于波纹板试件破坏时, 板件承压厚度为曲面厚度, 增大了孔壁的承压能力.而平板试件破坏时, 板件承压厚度为同一受力方向钢板厚度之和; 波纹板试件的极限位移大于平板试件的极限位移, 原因在于加载过程中, 孔壁承压处处于三向受压状态, 而波纹板试件孔壁承压处由于螺母与板件贴合程度的不紧密, 孔壁的约束减小.

试件发生螺杆剪切破坏时, 平板试件与波纹板试件的极限承载力基本相同, 前者的极限位移比后者大, 约为1.3~1.7倍.原因是试件发生螺杆剪切破坏时, 螺杆剪切面积基本相同, 故极限承载力基本相同; 平板刚度较波纹板小, 因而变形较大.

2) 试验中对每组3个试件的高强度螺栓分别施加规范规定预紧力的50%、75%、100%, 试验结果表明同组试件在不同预紧力下试件极限承载力差别不大, 原因在于高强度螺栓连接件的连接形式由摩擦型转为承压型后, 预紧力对于板件在横向受力已无影响.

3) 由于热浸镀锌板件与普通板件的材料抗拉强度差别不大(见表 2), 对比表 5、6试验极限承载力平均值可看出热浸镀锌板试件与未镀锌板试件在极限承载力上也差别不大, 因此热浸镀锌对试件受剪承载力影响不大.

4) JGJ 99—2015计算结果表明, 对4、6 mm试件破坏模式分析是正确的, 对8 mm试件的理论分析破坏模式与实际情况不符.剪切破坏时承载力计算值比试验值小约10%~19%, 承压破坏时比试验结果小很多, 表明对承压破坏模式规范计算过于保守.美国ANSI/AISC 360—16对各类型试件的破坏模式预测正确, 剪切破坏时承载力计算与试验结果很接近, 但承压破坏时计算承载力偏大, 偏于不安全.因此, 波纹板高强度螺栓连接的承载力可偏于安全地按中国规范JGJ 99—2015计算.

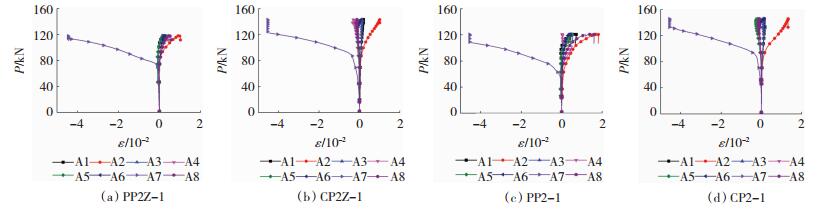

2.3.4 荷载-应变曲线图 11~12为6、8 mm试件的荷载-应变曲线, 曲线中A7(最大受压处)测点突然出现垂直上升的原因是A7处的应变片在拐点处已达到量程, 但此时试件并未到达极限状态, 因为拐点所对应的荷载小于其他测点曲线拐点对应的荷载.

|

图 11 6 mm板件荷载-应变曲线 Fig. 11 Load-strain curves of 6 mm connector |

|

图 12 8 mm板件荷载-应变曲线 Fig. 12 Load-strain curves of 8 mm connector |

对比平板试件与波纹板试件各测点应变值, A7测点曲线在应变较小时出现弯折表示此处板件进入屈服阶段, 此时波纹板试件所受外部荷载大于平板试件.平板试件各测点应变值均大于同等条件波纹板试件, 表明平板试件孔径的变形较大, 而波纹板试件对孔径变形的约束能力较强, 原因是波纹板试件在波纹方向(纵向)有较大的柔度, 在垂直波纹方向(横向)有较大的刚度.

3 结论1) 材性试验结果表明, 热浸镀锌对板件的屈服应力有明显的提高, 对抗拉强度基本无影响.热浸镀锌板件的弹性模量小于未镀锌板件, 说明板件经热浸镀锌处理后抵抗变形能力降低.

2) 黑件高强度螺栓经热浸镀锌后, 扭矩系数平均值及离散性均较大, 影响构件连接可靠度.板件经热浸镀锌后抗滑移系数明显减小, 工程设计中构件若按摩擦型连接设计应考虑抗滑移系数的降低.

3) 无论连接试件镀锌与否, 当试件发生孔壁承压破坏时, 同种厚度的平板连接试件极限承载力小于波纹板连接试件, 两者极限位移相差不大.当试件发生螺杆剪切破坏时, 两者极限承载力基本相同, 波纹板试件的极限位移小于同等条件下的平板试件.

4) 对于波纹钢板连接试件的极限承载力理论计算, 若按美国ANSI/AISC 360—16计算虽接近真实值, 但发生承压破坏时偏于不安全, 因此建议偏安全地按中国规范JGJ 99—2015计算.

| [1] |

张永浩.金属波纹板螺栓连接受力性能分析与试验研[D].南京: 东南大学, 2010 http://d.wanfangdata.com.cn/Thesis/Y1760988

|

| [2] |

LEE J K, HO C D, YANG Y T. Seam strength of corrugated plate with high strength steel[J]. Archives of Institute of Civil Engineering, 2007. |

| [3] |

尹凌峰, 张永浩, 唐敢, 等. 波纹板螺栓连接受力性能试验研究及有限元分析[J]. 建筑结构学报, 2013, 34(4): 124. |

| [4] |

KIM S, LEE J. Numerical evaluation of deep corrugated steel plate seam strength[J]. International Journal of Steel Structures, 2014, 14(2): 315. DOI:10.1007/s13296-014-2011-3 |

| [5] |

张威.波纹板在拉伸载荷下的力学性能研究[D].扬州: 扬州大学, 2016 http://cdmd.cnki.com.cn/Article/CDMD-11117-1016284344.htm

|

| [6] |

Standard practice for structural design of corrugated steel pipe, pipe-arches, and arches for storm and sanitary sewers and other buried applications: ASTM A796/A796M—2010[S]. Maine: American Society of Materials and Tests, 2010

|

| [7] |

冷弯波纹钢管: GB/T 34567—2017[S].北京: 中国标准出版社, 2017

|

| [8] |

钢结构高强度螺栓连接技术规程: JGJ 82—2011[S].北京: 中国建筑工业出版社, 2011

|

| [9] |

金属材料拉伸试验第1部分: 室温试验方法: GB/T 228.1—2010[S].北京: 中国标准出版社, 2010

|

| [10] |

钢结构设计标准: GB 50017—2017[S].北京: 中国建筑工业出版社, 2017

|

| [11] |

高层民用建筑钢结构技术规程: JGJ 99—2015[S].北京: 中国建筑工业出版社, 2015

|

| [12] |

Specification for structural steel buildings: ANSI/AISC 360—16[S]. Chicago: American Institute of Steel Construction, 2016

|

2019, Vol. 51

2019, Vol. 51