城市供水管网主要承担着水体运送、消防救灾等作用,是保障城市正常运转的重要基础设施,是城市生命线工程重要组成部分[1-2].国家统计局数据显示,2017年中国城市供水管道总长度已达797 355 km[3],在供水管道快速建设同时,面临着管材及其接头易损坏的问题,因此有效提高供水管道接口的力学性能至关重要.

地下管道的非开挖修复技术以其修复速度快、效率高、造价低、对地面交通与居民生活影响小等优点[4-5]备受从事管线行业人员的青睐.针对地下管道的非开挖修复技术,Dimaio[6]介绍了一种世界逐渐兴起的防腐保护衬垫(corrosion protection liners,CPL)的性能、测试安装以及工业化生产的过程,验证了该方法能够有效解决目前结构中潜在或遇到的问题.Loganathan等[7]在CPL方法的基础上提出了一种针对隧道防腐利用混凝土与HDPE或PVC衬垫现场浇筑的复合修复措施,并通过新加坡深埋隧道排水系统的案例说明了该方法的适用性与可行性.Jeon等[8]通过理论研究推导了管线在原位固化法(cured in place pipe, CIPP)加固修复后周期荷载作用下的静力响应,得出加固后的管线在正常使用的各种复杂工况下至少有25 a使用寿命的结论.Netravali等[9]和Zhong[10]通过试验分别测试了CIPP技术修复后衬层与管道内壁粘结面、管道接口的力学性能,验证了该技术能有效提高供水管道的抗震性能.根据施工工艺,供水管道的非开挖修复技术可分为以下几种[11-15]:原位固化法、土体注浆法、嵌补法、套环法、U型内衬HDPE管修复法,短管及管片内衬法、螺旋管内衬法,碎(裂)管法、不锈钢内衬法等.

本文研究的垫衬法非开挖修复技术是指,采用柔性的高密度聚乙烯速格垫作为内衬材料修复管道的方法.修复施工按照所需修复管道内径和长度,通过现场对速格垫进行人工裁剪和热熔焊接,将速格垫预制成的相应规格并安装到位,通过对速格垫内部充气或注水加压的方法使其与待修复管壁充分贴合.采用灌浆料填充速格垫与管壁之间的空隙,使速格垫与原管道形成一个整体,以达到对老旧管道进行维护修复加固的作用.

垫衬法非开挖修复技术,结合了速格垫与高徽浆的优良性能,能够有效提高管道的过流量、耐腐蚀性与防渗漏性能,适用于多种断面形状的管道快速修复.对于垫衬法的研究,目前主要存在以下两个有待完善的方面:1)垫衬法加固后管道接口的力学性能、破坏模式和失效判定准则等缺少量化衡量的指标; 2)垫衬法加固后管道接口力学性能的改善情况以及该方法在地震动、温差等外界反复荷载作用下接口力学性能仍有待研究.

本研究针对经垫衬法修复加固后的DN400球墨铸铁供水管道承插式接口进行一系列拟静力试验,试验在无覆土、管内注水的情况下模拟埋地管线承插式接口在往复荷载作用下的轴向拉压与横向弯曲的受力与变形特征,量化分析垫衬法加固后管道接口的力学性能和破坏模式,并建立相应的失效判定准则.

1 试验概况本试验以经垫衬法修复后球墨铸铁管道承插式接口为对象,研究反复荷载作用下垫衬法加固前后的承插式接口力学性能和破坏机理,验证垫衬法在对管道加固修复中的适用性,并从管道接口结构性能方面,为现有供水管道快速修复提供必要的试验依据和理论支撑.

1.1 速格垫材性拉伸试验试验前针对垫衬法修复过程中用到的速格垫进行不同加载速率下的拉伸性能测试,速格垫力学性能测试试验结果见图 1(a).由速格垫的拉伸试验结果可看出,速格垫自身具有很好的拉伸性能,能够在垫衬法修复后管道中发挥良好作用.本试验选用DN400型管道及承插式接口,加载构件的公称直径为400 mm.图 1(b)、(c)为试验管道试件经垫衬法加固前后纵向截面尺寸对比图.

|

图 1 速格垫拉伸试验结果及管道接口加固前后对比 Fig. 1 Results of liner tensile test and comparison of pipeline joint before and after reinforcement |

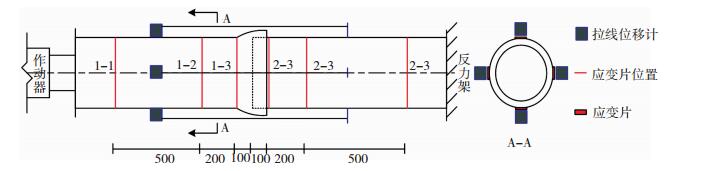

由于试验过程中,管道内部注水,无法实时观测垫衬法加固修复后管道内部衬层受力剥落过程,因此,分别在管道接口两边距管道接口中心100、300、800 mm外表面布置应变片,每个位置处分别在上下左右布置4个应变片,通过试验过程中应变片测出的应变折算为管道相应截面位置所受轴力或弯矩,并与作动器加载记录反算所得的截面轴力和弯矩结果进行比较,进而确定试验过程中,管道内速格垫内衬的大致脱落范围.应变片的布置示意见图 2.

|

图 2 应变片布置 Fig. 2 Layout of strain gauge |

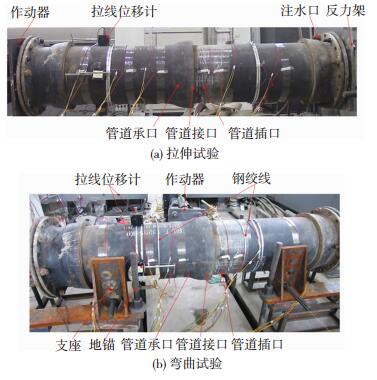

垫衬法加固后管道接口拉伸试验布置实物图见图 3(a).管道试件中部承插式接口的安装深度均按照球墨铸铁承插式管道施工要求取为10 cm,将管道通过吊车安装在试验加载作动器与反力架之间.其中管道试件承口与加载作动器相连,管道插口与反力架相连.之后在管道接口附近布置拉线位移计,将管道注满水后开始试验.通过拉线位移计测量管道接口处的拉伸位移,作动器记录试验过程中管道试件所受轴力,进而得到球墨铸铁承插式管道接口的最大轴力、最大轴向位移和抗拉刚度等力学性能指标.试验中为方便管道试件与加载装置连接,管道试件两端采用带法兰盘的承插式接口封堵, 并采用角焊缝将两端接口固定,确保管道两端用于固定试件的接口与承口间不发生相对位移.管道端部采用刚性连接板,通过法兰螺栓将管道两端分别固结在作动器和反力架上,确保管道接口在轴向拉伸过程中,尽量保持水平受力.

|

图 3 垫衬法加固后球墨铸铁管道接口弯曲试验 Fig. 3 Bending test of push-on joint reinforced by corrosion protection lining |

垫衬法加固前后管道接口弯曲试验布置实物图见图 3(b).试验过程中,为保证管道接口处作用纯弯荷载,作动器上预先安装加载横梁并在横梁上对称设置两个半圆形凸出加载点,试验时作动器推动钢梁通过加载点将集中力传递给管道试件.同时,采用两根钢绞线将管道试件与加载横梁固定以保证对管道试件施加拉力,通过作动器的推拉实现对管道接口的往复加载.管道周围应变片的布置与拉伸试验相同.弯曲试验中,通过管道接口垂直方向布置2个拉线位移计测量管道接口横向位移,接口周围布置的4个拉线位移计测量管道接口在弯曲过程中的轴向位移,并在支座处布置顶杆位移计测量支座变形.由于管道接口抗弯承载力远小于管段本身,试验过程中可将管段本身视作刚体,从而通过几何比例关系,利用作动器记录和位移计测量结果分别计算管道接口处的弯矩和转角,进而得到球墨铸铁管道承插式接口的最大弯矩、最大转角和抗弯刚度等力学性能指标.

1.3 试验方案试验的加载方式通过位移控制进行加载,加载速率为1.0 mm/s.拉伸试验作动器输入的位移时程曲线见图 4(a),加载位移从2.5 mm逐渐增加至50 mm,每组峰值位移加载2次.弯曲试验的位移时程曲线见图 4(b),加载峰值从2.5 mm逐渐增加至40 mm,每个加载峰值连续往复加载2次.试验过程中将针对DN400型管道分别展开垫衬法修复前后的拉伸与弯曲往复加载试验.

|

图 4 往复加载时程曲线 Fig. 4 Cyclic loading protocol |

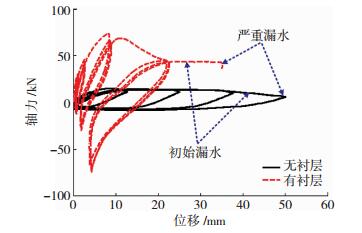

按照上述试验加载制度与工况对管道进行加载,弯曲与拉伸试验均加载至管道接口出现“严重漏水”时停止.试验中管道接口的漏水分为“初始漏水”状态与“严重漏水”状态,“初始漏水”是指管道接口开始出现洇渗或水滴间断式下落的状态,“严重漏水”是指管道接口处的漏水水流形态为连续恒定流出的状态,图 5分别展示了拉伸、弯曲试验中管道接口发生“严重漏水”的现象.

|

图 5 “严重漏水”试验现象 Fig. 5 Test phenomenon of "severe leakage" |

试验结束后读取管道周围6处24个应变片的记录并通过式(1)折算为管道对应位置处的轴力.

| $ N=E \varepsilon \frac{\pi}{4}\left(D^{2}-d^{2}\right), $ | (1) |

式中:E为铸铁管道的弹性模量,计算中取E=150 GPa; D为管道外径,取430 mm; d为管道内径,取400 mm.

将应变片的折算轴力与作动器的轴力进行对比,由图 6(a)可看出靠近管道接口附近的应变片1-3折算轴力明显小于作动器轴力,表明在1-3截面处管道内部的衬层在加载的过程中与管道内壁的高徽浆逐步发生局部剥离,作动器作用在管道接口左侧轴向拉力主要通过衬层传递至管道接口右侧,而铸铁管道本身所分担轴力逐渐减小; 而由图 6(b)则可看出在管道远端布置的应变片2-1的折算轴力与作动器的轴力吻合较好,表明此处的衬层与高徽浆黏结的较好,衬层和铸铁管道在轴力作用下发生共同变形.图 6(c)给出了在加载至最大位移时,应变片的折算轴力与作动器的轴力的比值与应变片距管道接口相对距离的关系,由柱状图可以看出比值大致按照抛物线的形状分布,表明在轴向拉力作用下,管道接口处管道内衬的最先从管道内壁剥离; 随着管道接口轴力和轴向变形的增大,衬层剥离逐渐沿管道向接口两侧发展,距离管道接口越近,衬层的剥落情况越为严重.通过分析各组应变片的折算轴力与作动器轴力的关系,可以大致推测出管道内衬的剥落情况,见图 6(d).

|

图 6 管道接口拉伸试验结果 Fig. 6 Tensile test result of push-on joint |

图 7比较了经垫衬法修复加固前后的管道接口轴向力学性能试验结果.可以看出,垫衬法修复加固后的管道承插式接口的承载力有很大的提高,对于直径400 mm的管道,其抗拉承载力相对于无衬层的管道接口提高了3倍左右,抗变形能力相对于无衬层的管道接口减小了30%左右.垫衬法修复后的管道承插式接口在往复加载时,其轴向抗拉刚度在逐渐减小,主要原因是在往复荷载作用下,速格垫从管壁剥离长度逐渐增加,同时速格垫本身抗拉刚度随变形增加逐渐减小.

|

图 7 加固前后管道接口拉伸试验结果对比 Fig. 7 Comparison of tensile test results of push-on joint before and after liner reinforcement |

试验结束后读取管道接口周围6处24个应变片的读数并通过式(2)折算为管道对应位置处截面的弯矩.

| $ M = \frac{{\varepsilon E{I_{\rm{z}}}}}{y}, $ | (2) |

式中:Iz管道的截面惯性矩,对于环形截面Iz=π(D4-d4)/64,y为应变片所在位置距管道中性轴的距离,本试验中取D/2.

如图 8所示,管道承插式接口的弯矩(M)和转角(θz)可以通过式(3)~(6)进行转化,式中F为作动器施加的作用力; F1、F2分别为左右两端支座处反力(其中F1+F2=F); S1、S2、S3和S4分别为对应位置处拉线位移计所测位移; D1、D2分别为拉线位移计Pot1(Pot4)和Pot2(Pot3)到支座的距离,D3为拉线位移计Pot2(Pot3)到管道接口中心线的距离; θ1、θ2分别为管道两侧的折算转角,θz为管道接口的转角.

| $ \begin{aligned} M=\frac{\left(F_{1}+F_{2}\right)\left(D_{2}+D_{3}\right)-F D_{3}}{2} &=\\ \frac{\left(F_{1}+F_{2}\right) D_{2}}{2} , & \end{aligned} $ | (3) |

| $ \theta_{1}=\arctan \left(\frac{S_{2}}{D_{2}}\right), $ | (4) |

| $ \theta_{2}=\arctan \left(\frac{S_{3}}{D_{2}}\right), $ | (5) |

| $ \theta_{\mathrm{z}}=\theta_{1}+\theta_{2}, $ | (6) |

|

图 8 管道接口弯矩与转角转化 Fig. 8 Pipe joint bending moment and angle transformation |

类似轴向试验结果处理,图 9(a)对比了DN400管道垫衬法修复加固前后的侧向弯曲试验结果,对于加固后的管道接口,其初始漏水时转角没有显著变化,主要原因是在管道插口与承口内橡胶圈的相对位移到达管道抗弯变形的极限之前,衬层也已经出现受拉破坏,从而导致管道接口处发生漏水破坏.但是由于衬层破坏漏洞不大,且接口处有高徽浆碎渣填充,因此衬层加固管道初始漏水后,漏水量并未显著增大,也没有出现与未加固管道类似的严重漏水时刻接口处水柱喷涌现象.可见衬层加固虽然没有较大程度提高初次漏水时转角,但是对改善管道破坏时的漏水严重程度有一定帮助.根据试验结果大致推测管道内部衬层剥落情况见图 9(b).

|

图 9 加固前后管道接口弯曲试验结果对比 Fig. 9 Comparison of bending test results of push-on joint before and after liner reinforcement |

经过衬层加固之后,管道接口抗弯承载力提高了近一倍.原因是普通球墨铸铁管道接口的抗弯承载力主要来自于管道插口与承口内置橡胶圈之间的摩擦力和橡胶圈本身的抗剪刚度; 而垫衬法修复加固后的管道接口在受弯时,除了原有管道接口抗弯承载机制以外,受拉侧衬层还能够提供额外的抗弯能力,同时管道接口受压侧的高徽浆也能够提供一定抗压能力.因此经过垫衬法加固后管道的抗弯承载力有较大的提高.试验后期管道的抗弯承载力有所下降,原因是在反复弯曲过程中高徽浆不断被压碎使得其提供的抗压承载力逐渐降低; 同时在临近漏水破坏时,衬层也积累了较大的塑性变形,其提供的抗拉承载力也在下降.将拉伸、弯曲试验管道接口不同破坏状态及漏水时刻对应位移或转角及相应的极限承载力进行统计,统计结果见表 1.

| 表 1 试验结果统计 Tab. 1 Statistics of test results |

试验完成后,将管道内部剩余水体用抽水机抽干后,两端分别放置千斤顶,将管道接口人为顶开,通过观察管道接口可以发现,见图 10(a),接口处速格垫除上部散落的高徽浆的碎块以及漏水处发生的微小破裂口,裂口发生在速格垫热熔焊接缝上,而速格垫其余部分基本上保持完好,说明衬层在管道内部能够保持很好的抗拉能力与延展性.通过剪刀等工具将管道接口处连接完好的衬层剪开,分别观察管道承口与插口处的衬层的脱落情况,见图 10(b)、(c),可以看出,承口一侧,管道右侧偏上的高徽浆已经脱落,距离承口末端的一排剪力键发生完全脱落; 插口一侧,管道左侧的高徽浆已经脱落,其余部分的高徽浆与管道贴合的较好,插口末端的最近一排剪力键发生脱落,但是插口上部的三排剪力键脱落.图 10(d)通过观察顶开管道后承口内壁与橡胶圈,可以发现有细小的高徽浆碎块嵌入到两者之间,这可能也是造成管道接口较早发生漏水的原因.

|

图 10 管道内部衬层变化情况 Fig. 10 Changes of pipeline internal liner |

本文对垫衬法加固后的DN400型球墨铸铁供水管道承插式接口的轴向与弯曲向力学性能进行了研究,通过在管道接口两边距管道接口中心100、300、800 mm外表面布置应变片判别管道内衬在试验过程中的脱落状态,给出了应变片折算轴力与弯矩的理论计算公式并对垫衬法加固前后管道接口的力学性能进行对比,得出以下结论:

1) 垫衬法修复加固后管道接口的抗拉、抗弯承载力有明显提高.管道接口抗拉承载力提高了3倍,抗弯承载力提高了1倍;

2) 垫衬法修复加固后管道接口的抗拉、抗弯变形能力无明显提高.管道接口的抗拉伸变形能力降低了30%,抗弯曲变形能力降低了约5%.分析管道接口抗变形能力的降低是由于衬层按照所需修复管道内径和长度,通过现场对速格垫进行人工裁剪和热熔焊接,热熔焊接处质量较难控制.同时,在往复荷载下,高徽浆碎渣会影响承插式接口的密封性能.

3) 垫衬法所采用的速格垫是一种高分子有机复合材料,试验结果表明,速格垫本身能承受超过600%的塑性变形而不发生受拉破坏.

4) 由于快速修复过程中,需在现场根据所修复管道尺寸对速格垫进行人工裁剪和热熔焊,在反复荷载作用下,焊缝质量成为垫衬法的力学薄弱环节.此外,脱落的高徽浆细小碎块嵌入管道承口与胶圈的贴合处,造成管道接口较早发生漏水.因此,有效提高焊缝质量与改进垫衬法的施工工艺是提升垫衬法加固后管道接口抗变形能力的关键.

致谢: 感谢防灾科技学院为试验提供宝贵意见并提供场地支持; 感谢深圳市巍特环境科技股份有限公司对试验提供的衬垫与材料以及对加固后管道接口的施工安装.| [1] |

刘智, 郭恩栋, 胡少卿, 等. 供热管道地震易损性分析[J]. 工程力学, 2013, 30(7): 187. LIU Zhi, GUO Endong, HU Shaoqing, et al. Seismic vulnerability analysis of heat supply pipeline[J]. Engineering Mechanics, 2013, 30(7): 187. |

| [2] |

柳春光, 张安玉. 供水管网地震功能的失效分析[J]. 工程力学, 2007, 24(3): 142. LIU Chunguang, ZHANG Anyu. Seismic performance analysis on water supply network[J]. Engineering Mechanics, 2007, 24(3): 142. DOI:10.3969/j.issn.1000-4750.2007.03.024 |

| [3] |

国家统计局.中国统计年鉴2017[R].北京: 中国统计出版社, 2018 National Bureau of Statistics. China statistical yearbook 2017[R]. Beijing: China Statistics Press, 2018 |

| [4] |

ALLOUCHE E, ALAM S, SIMICEVIC J, et al. A pilot study for retrospective evaluation of cured-in-place pipe (CIPP) rehabilitation of municipal gravity sewers[J]. Tunnelling and Underground Space Technology, 2014, 39. |

| [5] |

孙跃平. 管道非开挖修复技术的分类和设计[J]. 中国给水排水, 2005, 21(9): 37. SUN Yueping. Classification and design of trenchless technology for pipe rehabilitation[J]. China Water & Waste Water, 2005, 21(9): 37. DOI:10.3321/j.issn:1000-4602.2005.09.010 |

| [6] |

DIMAIO P G. Introduction to concrete protection liners[M]//Texas, US: Advances in Geotechnical Engineering, 2011: 1882

|

| [7] |

LOGANATHAN L N, FLANAGAN R F, TEE T B. Optimisation of corrosion protection lining (CPL) thickness for concrete sewer tunnels[C]//Underground facilities for better environment and safety, Proceedings of the world tunnel congress. India: World Tunnel Congress, 2008: 22

|

| [8] |

JEON S S, O'ROURKE T D, NETRAVALI A N. Repetitive loading effects on cast iron pipelines with cast-in-place pipelining systems[J]. Journal of Transportation Engineering, 2004, 130(6): 692. DOI:10.1061/(ASCE)0733-947X(2004)130:6(692) |

| [9] |

NETRAVALI A N, O'ROURKE T D, SHAW S K, et al. Evaluation of Starline® 2000-PSE cured-in-place lining system for cast iron gas distribution pipelines: technical report 39802[R]. Ithaca, NY: Cornell University, 2003

|

| [10] |

ZHONG Z. Earthquake response and rehabilitation of critical underground lifelines reinforced with cured in place pipe liner technologies under transient ground deformations[D]. Buffalo, NY: State University of New York at Buffalo, 2015

|

| [11] |

颜纯文. 我国非开挖行业现状与展望[J]. 探矿工程(岩土钻掘工程), 2010, 37(10): 56. YAN Chunwen. Current status of trenchless industry in China and the prospect[J]. Exploration Engineering (Rock & Soil Drilling and Tunneling), 2010, 37(10): 56. DOI:10.3969/j.issn.1672-7428.2010.10.013 |

| [12] |

雷庭.排水管道非开挖修复技术研究及工程应用[D].北京: 北京工业大学, 2015 LEI Ting. Research on trenchless repairing technology of drainage pipe and engineering application[D]. Beijing: Beijing University of Technology, 2015 http://cdmd.cnki.com.cn/Article/CDMD-10005-1016700705.htm |

| [13] |

宋连仲, 张伟林, 陈昭. 国内外管道修复技术现状及发展趋势[J]. 中国给水排水, 2005, 21(3): 35. SONG Lianzhong, ZHAGN Weilin, CHEN Zhao. Current status and development trends of pipe rehabilitation technology at home and abroad[J]. China Water & Waste Water, 2005, 21(3): 35. DOI:10.3321/j.issn:1000-4602.2005.03.010 |

| [14] |

遆仲森.城镇排水管道非开挖修复技术研究[D].武汉: 中国地质大学, 2012 TI Zhongsen. Research on urban drainage pipeline trenchless rehabilitation technology[D]. Wuhan: China University of Geosciences, 2012 http://cdmd.cnki.com.cn/Article/CDMD-10491-1012446519.htm |

| [15] |

孙耀祖.原位浇筑法管道和检查井非开挖修复技术研究及应用[D].武汉: 中国地质大学, 2017 SUN Yaozu. Study and application of cast in-situ meihod for pipeline and manhole trenchless rehabilitation[D]. Wuhan: China University of Geoscience, 2017 http://cdmd.cnki.com.cn/Article/CDMD-10491-1017740141.htm |

2019, Vol. 51

2019, Vol. 51