2. 哈尔滨工业大学 能源科学与工程学院,哈尔滨 150001;

3. 西安飞行自动控制研究所,西安 710065

2. School of Energy Science and Engineering, Harbin Institute of Technology, Harbin 150001, China;

3. Xi'an Flight Automatic Control Research Institute, Xi'an 710065, China

MEMS (Mico-Electro-Mechanical Systems,微电子机械系统),是一种易于批量制造,并融合微结构、微传感器、和微执行器为一体的微系统[1].硅挠性筋结构是MEMS惯性加速度计中重要的灵敏结构,并且挠性筋结构尺寸达到了微米级,存在明显的尺寸效应.其弹性模量、断裂韧性、硬度、残余应力、疲劳特性等机械特性对裂纹的形成及断裂损伤有着重大影响,进而影响到挠性筋结构断裂损伤可靠性.微纳制造与装配技术的不足以及挠性筋结构材料相关力学性能参数的缺乏在很大程度上制约了微/纳电子机械系统技术及相关高技术领域的深入研究和产业化步伐[2],成为阻碍MEMS惯性器件研究发展的瓶颈问题.因此, 开展微/纳电子机械系统构件的纳米力学性能评定方法与测试手段的研究具有十分重要的意义.

单晶硅是MEMS系统中一种重要的挠性筋结构,目前国内外在单晶硅材料力学特性研究方面已有一些相关报道,并积累了一定的认知.吕扬[3]、Pramanik[4]等利用理论仿真模型分析了单晶硅的各向异性及材料特性.余继军[5]、赵宏伟[6]、韩光平[7]、Li[8]、Bouzakis[9]、Fang[10]、Yonenaga[11]、Takahiro[12]等基于纳米压痕测试技术分别分析了单晶硅各向异性、尺寸效应及温度对单晶硅材料弹性模量和断裂强度的影响规律.蔡传荣等[13]、YANG等[14]利用电子显微镜观察了单晶硅在不同载荷下压痕花样和压痕裂纹的变化.虽然目前国际上对单晶硅材料的力学特性有一定的认识,但实际工程中单晶硅挠性筋结构的损伤机理尚不清楚.挠性筋是单晶硅脆性材料制作而成,其厚度极薄极易损伤,并且腐蚀加工对其机械特性的影响机制尚不明确.因此,开展挠性筋单晶硅材料各向异性及腐蚀加工对其机械力学特性的影响规律是惯性加速度计急需解决的关键问题.

本文针对该问题,基于纳米压痕测试技术分析了挠性筋结构的KOH腐蚀工艺对其单晶硅片表面质量和表层机械力学特性的影响规律,并对单晶硅(001)、(110)和(111)这3个主要晶面表层机械力学特性随晶向的各向异性变化规律进行详细分析,为加速度计硅挠性筋材料机械力学特性和工艺特性对其断裂损伤可靠性的影响研究提供理论及实验数据.

1 纳米压痕测试技术及样品预处理 1.1 纳米压痕测试纳米压痕测试技术是目前用于测量MEMS材料机械力学特性最为广泛的技术, 通过分析压针在样品上形成的载荷-压深曲线,从而计算得出材料的硬度、弹性模量、弹性回复率等力学特性参数,结合原子力显微镜(Atomic Force Microscope)、白光干涉仪等先进的检测技术对压痕形貌进行分析,可以分析材料的断裂韧性、残余应力等力学参数.

本次纳米压痕试验,采用MTS Nano indenter XP纳米压痕仪,实验所用压针为金刚石玻氏压针(Berkovich).纳米压痕试验后,压痕形貌的观察采用由美国DI公司生产的Dimension 3100型原子力显微镜(AFM),最大扫描范围为80 μm×80 μm.

1.2 机械力学特性计算公式被测材料的弹性模量可由下述公式求得:

| $ \frac{1}{E_{\mathrm{eff}}}=\frac{1-v^{2}}{E}+\frac{1-v_{\mathrm{i}}^{2}}{E_{\mathrm{i}}} v_{\mathrm{i}}. $ |

式中:Eeff为等效弹性模量,Ei、vi和E、v分别为压头和试样材料的弹性模量和泊松比.

根据硬度定义可以求得材料硬度:

| $ H=P_{\max } / A_{{\rm c}}. $ |

经大量实验总结,对于Berkovich压头,Oliver在大量经验数据的基础上总结出了Berkovich压头接触面积经验公式:Ac=24.56 hc2.

根据压痕断裂力学理论,压痕尖端处裂纹尖端应力场强度主要受残余应力组元作用,Anstis[15]通过大量实验确定了应力场强度:

| $ K_{\mathrm{IC}}=K_{\mathrm{P}}=\lambda(E / H) P / c^{\frac{3}{2}}. $ |

式中:λ为与材料无关的常数,数值取决于压头形状,对于Berkovich压头λ=0.016±0.004;E为材料弹性模量(GPa);H为材料硬度值(GPa);P为压入载荷(mN);c为裂纹长度(nm).

一般脆性材料经压头压入后,会产生半月牙形状的侧向裂纹(lateral crack)和径向裂纹(radial crack),由Anstis大量研究经验总结可知[15],当径向裂纹长度c和压痕的半对角线长度a的比值<1.25,即c/a<1.25时,计算出的材料断裂韧性值较为准确.

1.3 样品预处理单晶硅作为一种典型的面心立方晶体,其晶体结构与金刚石相同,最小单元是由5个原子构成的正四面体,单晶硅的各向异性,主要是由于单晶硅晶体沿不同晶面和晶向原子的排列密度不同,同时不同晶面之间的晶面距离的差异也造成了单晶硅物理特性的差异.

单晶硅晶体中除了存在各向异性的同时,还存在对称性.相互平行的晶面,晶体的排列密度是相同的,这些晶面是彼此等效的,例如(100)、(010)、(001)等6种晶面完全等效,通常把这些等效的晶面记作{100}晶面族.除此之外,最常见的单晶硅晶面族还有{110}和{111}晶面族. 图 1为单晶硅3种主要晶面结构示意图.

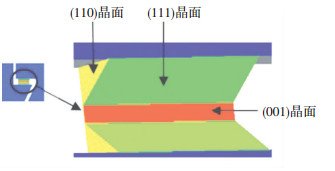

加速度计硅挠性筋结构是由单晶硅的3个主要晶面组成,如图 2所示.单晶硅不同晶面上甚至同一晶面上沿不同晶向的力学特性都存在差异,而挠性筋的断裂损伤与这些晶面的力学特性密不可分.因此,有必要研究这3种主要晶面的力学特性随晶向的变化规律.同时,挠性筋是由单晶硅片经过KOH腐蚀工艺制作而成,KOH腐蚀工艺也会对挠性筋结构的断裂损伤造成影响.

|

图 2 挠性筋结构主要晶面构成 Fig. 2 Crystal faces of flexible rib structure |

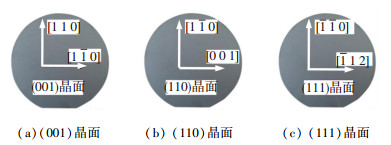

由图 2可知,因挠性筋结构复杂,尺寸较小,为简化试验,试验样品采用与加速度计硅挠性筋制作材料相同的N型单面抛光单晶硅片,同时为了分析单晶硅各向异性对表面机械力学特性的影响,分别针对主晶面为(001)、(110)和(111)晶面的单晶硅进行压痕试验,所用单晶硅采用直拉单晶生长方式,掺杂类型为N型,直径(100±0.4) mm,厚度(360±0.2) mm,抛光后表面粗糙度Ra优于1 nm.各主晶面上的晶向标定如图 3.

|

图 3 (001)、(110)、(111)主晶面的晶向标定 Fig. 3 Crystal orientation calibration of (001), (110), and (111) crystal faces |

为了分析KOH腐蚀工艺对单晶硅材料表面力学特性的影响,同时得到表面纯净无氧化层的单晶硅表面,需要对单晶硅片进行以下预处理:

1) 切割单晶硅片.由于纳米压痕仪载物台要求样品尺寸直径不能超过30 mm,因此用金刚石刀分别将3种主晶面的单晶硅片切割成20 mm×10 mm矩形块状,并且长边与短边分别对应着标定好的晶向,以便在进行压痕时确定材料的晶向.

2) 清洗单晶硅片.对切割好的单晶硅片用大量去离子水进行冲洗,除去表面的浮尘和大颗粒杂质;再分别用丙酮和乙醇溶液进行超声清洗10 min,用大量去离子水冲洗,从而去除表面有机污染物;最后把硅片放在质量分数为5%的HF溶液中刻蚀5 min,用大量去离子水冲洗,去除表面氧化层,放在恒温箱中烘干,得到表面非氧化纯净的单晶硅片.

3)(001)主晶面单晶硅片KOH腐蚀实验.由于实验条件有限,对挠性筋的腐蚀工艺进行简化处理,且加速度计硅挠性筋是由主晶面为(001)晶面的N型单面抛光单晶硅片经过KOH溶液各向异性腐蚀工艺加工而成,因此仅对(001)晶面单晶硅片进行无掩膜KOH腐蚀实验.首先将经过1)、2)步预处理的(001)主晶面单晶硅片置于清洗干净的玻璃皿中,倒入质量分数为40%的KOH溶液,置于恒温箱,保持温度70 ℃(腐蚀剂浓度、温度与挠性筋的腐蚀工艺相同),腐蚀20 min后取出样品,立即用大量去离子水进行冲洗,置于恒温箱中进行烘干,得到经KOH溶液腐蚀后的(001)晶面单晶硅片.

2 单晶硅主要晶面机械力学特性随晶向的变化规律裂纹扩展是三维的,在压痕晶面下会形成裂纹面.为了研究不同晶面上沿不同晶向的材料力学特性变化规律,假设压痕所产生的裂纹面是垂直于压痕所在晶面,可根据裂纹扩展的晶向来推算出裂纹所在的晶面,根据测得的硬度和计算的弹性模量,可计算得到不同晶面上沿不同晶向的断裂韧性.

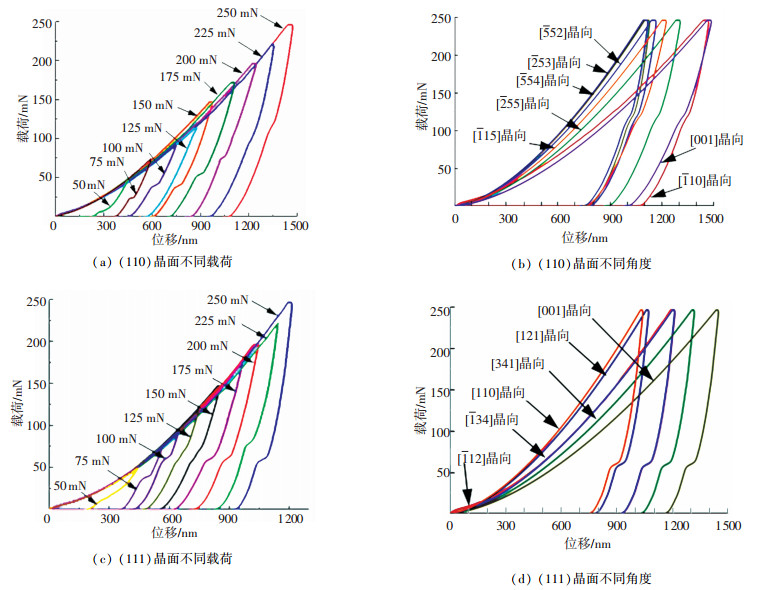

2.1 (001)晶面机械力学特性随晶向的变化规律实验选取压痕载荷为250 mN,在(001)晶面上以相同的载荷按顺时针旋转方向从0°到90°,每间隔15°旋转单晶硅片(压针固定)进行压痕,每个角度进行两组压痕实验,获得沿不同晶向的压痕裂纹面.压痕实验后采用原子力显微镜检测(001)晶面上的压痕形貌,分析计算获得单晶硅(001)主晶面在相同载荷下随不同晶向的硬度、弹性模量、断裂韧性的变化规律. 图 4为(100)晶面不同载荷和晶向下纳米压痕力-深度曲线.其中,不同载荷下出现相似的载荷-深度曲线,而图 4(b)中不同晶向下不同的载荷-深度变化行为表明该晶面力学性能具有一定的各向异性.

|

图 4 (001) 晶面纳米压痕力-深度曲线 Fig. 4 Change of displacement with respect to nano indentation force on (001) crystal face |

实验得到了(001)晶面沿不同晶向扩展的压痕裂纹,利用AFM扫描测得压痕形貌,选取晶向为[110]的裂纹为初始裂纹(材料转角为0°时所产生的裂纹)如图 5所示,具体参数见表 1.

|

图 5 (001) 晶面上压痕形貌 Fig. 5 Indentation morphology on (001) crystal face |

| 表 1 (001) 晶面纳米压痕实验结果 Tab. 1 Experimental results of nano indentation on (001) crystal face |

由图 5可知,相同载荷下不同晶向所产生的裂纹长度并不相同,45°压痕所产生的裂纹最长,而30°压痕产生的裂纹最短,体现出了(001)晶面沿不同晶向的各向异性.并且15°和90°压痕出现了明显的横向裂纹区,表层材料出现了脱落.另外,压痕周围出现了明显的材料堆积现象,这是由于压头与材料的接触是弹/塑性接触,而非纯弹性接触,因而在压头周围的材料有可能出现凸起或凹陷.

从表 1可以看出,在250 mN的载荷下,(001)晶面的硬度没有呈现出明显的各向异性,且基本稳定在11.5~12.0 Gpa,计算(001)晶面上压痕裂纹面的弹性模量,变化规律如图 6所示,可以看出(001)晶面上的弹性模量呈现明显的各向异性,并且关于[110]和[1 1 0]晶向对称分布,当达到45°时的[0 1 0]晶向弹性模量最小.

|

图 6 (001) 晶面内沿不同晶向弹性模量的变化 Fig. 6 Change of elastic modulus with respect to crystal orientation on (001) crystal face |

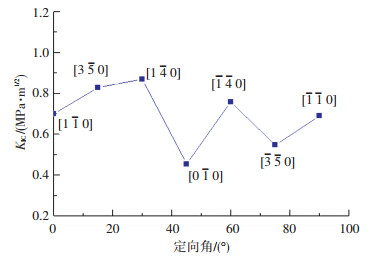

断裂韧性的变化规律如图 7所示,并且(001)晶面的断裂韧性随晶向的变化幅度不大,基本稳定在0.5~0.8 MPa·m1/2,平均断裂韧性达到0.695 MPa·m1/2,30°对应的裂纹面(1 4 0)具有最大的断裂韧性,而45°对应的裂纹面(0 1 0)晶面具有最小的断裂韧性,因此在(001)晶面上沿[100]晶向所形成的裂纹面(0 1 0)具有最小的断裂韧性.裂纹在(001)晶面上沿[100]晶向最容易进行扩展.

|

图 7 (001) 晶面上不同晶向断裂韧性变化规律 Fig. 7 Change of fracture toughness with respect to crystal orientation on (001) crystal face |

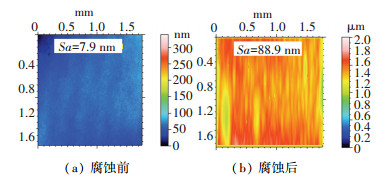

测试样品主晶面为(001)晶面经过KOH腐蚀的单晶硅片.采用白光干涉仪对腐蚀前后单晶硅片抛光面进行形貌检测,分析KOH腐蚀工艺对单晶硅表面质量粗糙度影响,测量结果如图 8所示.

|

图 8 腐蚀前后单晶硅片(001)晶面的形貌 Fig. 8 Morphology of monocrystalline silicon (001) crystal face before and after etching process |

腐蚀前单晶硅片的粗糙度Sa为7.9 nm,腐蚀后单晶硅片抛光面的粗糙度Sa为88.9 nm,挠性筋的KOH腐蚀工艺使该单晶硅片的表面粗糙度值增大了将近10倍,而其他表层力学参数是否会受到KOH腐蚀工艺的影响,可以通过纳米压痕实验验证,实验过程与(001)晶面的压痕实验过程相同.

原子力显微镜测得压痕形貌如图 9所示.

|

图 9 (001) 晶面上压痕裂纹随晶向的变化 Fig. 9 Change of indenting crack with crystal orientation on (001) crystal face |

选取晶向为[110]裂纹为初始裂纹,具体的计算参数如表 2所示.对比图 5和图 9发现:相同载荷下腐蚀前后(001)晶面压痕形貌发生明显变化,腐蚀后(001)晶面压痕周围更易产生横向裂纹造成的凹坑,30°、45°压痕区域甚至产生了材料碎裂,并且所产生的裂纹长度也比腐蚀前(001)晶面更长.

| 表 2 腐蚀后(001)晶面纳米压痕实验结果 Tab. 2 Experimental results of nano indentation on (001) crystal face after etching process |

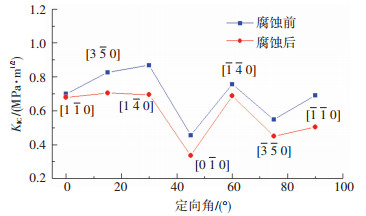

由表 2可知:腐蚀后(001)晶面,硬度值与腐蚀前(001)晶面相比有所下降,平均硬度值降低了4.26%.腐蚀后的压痕裂纹长度比腐蚀前平均增加了15.85%.断裂韧性通过图 10进行比较,分析可知腐蚀后(001)晶面的断裂韧性变化趋势与腐蚀前的(001)晶面相同,但平均降低了19.31%.分析其原因,KOH腐蚀工艺使得(001)晶面粗糙度增大,在微观上粗糙度的增大使材料表层产生更多的微缺陷和微裂纹,进而使得晶片的表层硬度、断裂韧性有所下降,在相同载荷下裂纹更易失稳扩展发生断裂.而对于挠性筋结构而言,这会降低结构的实际断裂强度.由此可见,KOH腐蚀工艺会降低挠性筋结构的实际断裂强度,会降低结构断裂损伤的可靠性.实验获得的KOH腐蚀前后表面粗糙度、表面缺陷形貌、压痕形貌和力学参数对比已证明腐蚀引起的表面质量降低是降低材料力学性能的重要原因,但在今后工作中亦可通过测试和分析腐蚀后材料性质来探究和优化KOH腐蚀工艺.

|

图 10 腐蚀前后(001)晶面上不同晶向断裂韧性变化规律 Fig. 10 Change of fracture toughness with crystal orientation on (001) crystal face before and after etching process |

分别在(110)、(111)晶面上以相同载荷,按逆时针旋转方向从0°~90°,每间隔15°旋转单晶硅片(压针固定),进行压痕试验,同样每个角度进行两组压痕实验,其余过程同(001)晶面压痕实验.

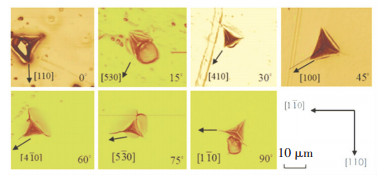

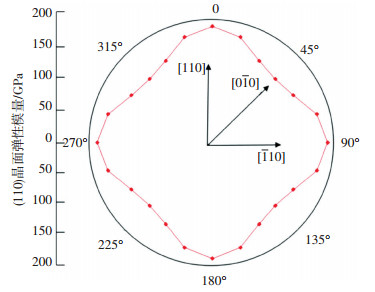

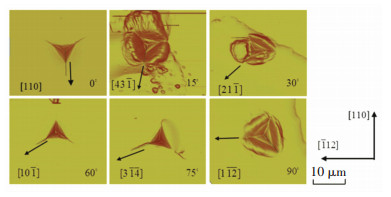

图 11为(110)及(111)晶面纳米压痕力-深度曲线.通过原子力显微镜测得(110)晶面上压痕形貌,选取晶向为[00 1]的裂纹为初始裂纹如图 12所示,具体参数数据见表 3.从图 12可看出:(110)晶面上的裂纹的长度随晶向的变化十分明显.从表 3可知:(110)晶面的硬度各向异性也不明显,与(001)晶面相比,硬度值略低. (110)晶面上弹性模量具有明显的各向异性以及近似的对称性,沿着0°的[00 1]晶向到90°的[1 1 0]晶向,弹性模量先逐渐增大,再逐渐减小,在55°的[1 1 1]晶向上达到最大值为187.85 GPa.

|

图 11 (110) 及(111)晶面纳米压痕力-深度曲线 Fig. 11 Change of displacement with nano indentation force on (110) and (111) crystal faces |

|

图 12 (110) 晶面上压痕裂纹随晶向的变化 Fig. 12 Change of indenting crack with crystal orientation on (110) crystal face |

| 表 3 (110) 晶面纳米压痕实验结果 Tab. 3 Experimental results of nano indentation on (110) crystal face |

通过原子力显微镜测得(111)晶面上压痕形貌,选取晶向为[110]晶向的裂纹为初始裂纹,结果如图 13所示,具体参数数据见表 4.由图 13可知,(111)晶面上的裂纹的长度随晶向的变化十分明显,从表5可以发现(111)晶面的硬度值与(001)晶面相似,变化不明显,基本在11.5~12.0 GPa,但比(110)晶面的硬度略大.另外,(111)晶面的弹性模量没有呈现出各向异性,基本不随晶向变化.

|

图 13 (111) 晶面上压痕裂纹随晶向的变化 Fig. 13 Change of indenting crack with crystal orientation on (111) crystal face |

| 表 4 (111) 晶面纳米压痕实验结果 Tab. 4 Experimental results of nano indentation on (111) crystal face |

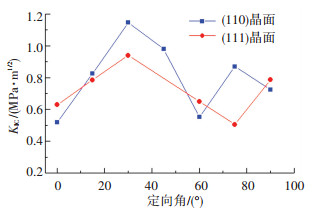

单晶硅(110)和(111)晶面断裂韧性变化规律如图 14所示.与(001)晶面相比,(110)晶面的断裂韧性变化波动较大,在0.5~1.1 MPa·m1/2,均值为0.773 MPa·m1/2,虽然断裂韧性均值比(001)晶面的断裂韧性大,但(110)晶面的断裂韧性离散性大,并且可以看出断裂韧性的变化与弹性模量和硬度的变化相关性不大,而与裂纹长度的变化相关性较强. (110)晶面上最小断裂韧性的断裂面是(110),晶向为[0 0 1],即在(110)晶面上,裂纹更容易沿[0 0 1]晶向扩展. (111)晶面的断裂韧性随晶向的变化并不明显,断裂韧性的变化幅值也不大,与(001)晶面的断裂韧性均值基本相当. (111)晶面上最小断裂韧性的晶向为[3 4 1],在(111)晶面上裂纹沿[3 4 1]最易发生扩展.

|

图 14 (110) 和(111)晶面上不同晶向断裂韧性变化规律 Fig. 14 Change of fracture toughness with crystal orientation on (110) and (111) crystal faces |

图 15为(100)、(110)、(111)晶面的原子排布结构和原子层间距示意图.造成3种晶面各向异性弹性模量差异的主要原因是晶面原子层的间距分布差异.从图及表中数据可以看出,(100)及(110)晶面原子层分布规律为AAA-AAA型,(111)晶面为ABAB-ABAB型;同时(111)晶面原子分布最不规律,存在双层排面(111),且(111)晶面原子层间距最大,晶面间结合力较弱,故单晶硅易沿(111)晶面发生解理,在加载过程中,[111]晶向原子相较于其他两晶向有充足的空间在变形层重新分配,导致(111)晶面变形层在卸载阶段回弹量较小,这些原子排布特点是单晶硅出现各向异性的原因.

|

图 15 单晶硅(100)、(110)、(111)面密度图 Fig. 15 Density map of monocrystalline silicon (100), (110), and (111) crystal faces |

本文基于纳米压痕测试技术研究了各向异性和KOH腐蚀工艺对单晶硅表层机械力学特性的影响规律,主要结论如下:

1) (001)晶面硬度各向异性不明显,弹性模量具有明显各向异性,且关于[110]和[110]晶向对称分布,断裂韧性随晶向变化较小,裂纹在(001)晶面沿[100]晶向具有最小断裂韧性,最容易扩展.

2) KOH腐蚀使(001)晶面粗糙度值增大近10倍,腐蚀后硬度值平均降低4.26%,形成裂纹长度较腐蚀前增加约15.85%,断裂韧性降低19.31%,腐蚀后表层产生的微缺陷是晶片力学性能降低的主要因素.

3) (110)晶面硬度比(001)晶面略低,且各向异性不明显,弹性模量具有各向异性,且近似沿[00 1]和[1 10]晶向对称分布,断裂韧性变化波动较大,沿[00 1]晶向断裂韧性最小,裂纹更易扩展.

4) (111)晶面硬度比(110)晶面大,但该晶面硬度、弹性模量、断裂韧性均无明显各向异性.

| [1] |

BENJAMIN B M, DAVID L F. Micro air vehicle navigation system[J]. IEEE Aerospace and Electronic Systems Magazine, 2008, 23(4): 19. DOI:10.1109/MAES.2008.4493438 |

| [2] |

PANTANO M F, ESPINOSA H D, PAGNOTTA L. Mechanical characterization of materials at small length scales[J]. Journal of Mechanical Science and Technology, 2012, 26(2): 545. DOI:10.1007/s12206-011-1214-1 |

| [3] |

吕扬.单晶硅晶体特性的压痕仿真与试验研究[D].长春: 吉林大学, 2013 LV Yang. The research on FE simulation and experiment of nanoindentation for the crystal characteristics of monocrystal[D]. Changchun: Jilin University, 2013 http://cdmd.cnki.com.cn/Article/CDMD-10183-1013195639.htm |

| [4] |

PRAMANIK A, ZHANG L C. Residual stresses in silicon-on-sapphire thin film systems[J]. International Journal of Solids and Structures, 2011, 48(9): 1290. DOI:10.016/j.ijsolstr.2011.01.010 |

| [5] |

余继军.单晶硅材料动态压痕试验系统的建立及试验研究[D].哈尔滨: 哈尔滨工业大学, 2006 YU Jijun. Establishing of single crystal silicon dynamic indentation experimental system and research[D]. Harbin: Harbin Institute of Technology, 2006 http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=D276608 |

| [6] |

赵宏伟, 杨柏豪, 赵宏建, 等. 单晶硅纳米力学性能的测试[J]. 光学精密工程, 2009, 17(7): 1602. ZHAO Hongwei, YANG Baihao, ZHAO Hongjian, et al. Test of nanomechanical properties of single crystal silicon[J]. Optics and Precision Engineering, 2009, 17(7): 1602. DOI:10.3321/j.issn:1004-924X.2009.07.016 |

| [7] |

韩光平, 刘凯, 王秀红, 等. 单晶硅微桥式梁力学性能的弯曲测试[J]. 仪器仪表学报, 2006, 27(2): 176. HAN Guangping, LIU Kai, WANG Xiuhong, et al. Bending test of single crystal silicon micro-bridge beams for mechanical properties[J]. Chinese Journal of Scientific Instrument, 2006, 27(2): 176. DOI:10.3321/j.issn:0254-3087.2006.02.015 |

| [8] |

LI D, LIANG Y C, BAI Q S, et al. Nano-indentation of single crystal silicon (111) plane by molecular dynamics and experiments[J]. Nanotechnology and Precision Engineering, 2008, 4(4): 242. |

| [9] |

BOUZAKIS K D, MICHAILIDIS N. An accurate and fast approach for determining materials stress-strain curves by nanoindentation and its FEM-based simulation[J]. Materials Characterization, 2006, 56: 147. DOI:10.1016/j.matchar.2005.10.005 |

| [10] |

FANG T H, CHANG W J. Nanoindentation and nanoscratch characteristics of Si and GaAs[J]. Microelectronic Engineering, 2005, 77(3): 389. DOI:10.1016/j.mee.2005.01.025 |

| [11] |

YONENAGA I, SUZUKI T. Indentation hardnesses of semiconductors and a scaling rule[J]. Philosophical Magazine Letters, 2002, 82(10): 535. DOI:10.1080/0950083021000022288 |

| [12] |

TAKAHIRO N, YOSHITADA I, TAKESHI T. Plastic deformation of nanometric single crystalsilicon wire in AFM bending test at intermediate temperatures[J]. Journal of Microelectro-Mechanical Systems, 2002, 11(2): 125. DOI:10.1109/84.993447 |

| [13] |

蔡传荣, 张琼, 叶剑文, 等. 载荷对单晶硅开裂影响的电镜观察[J]. 电子显微学报, 1998, 17(5): 531. CAI Chuanrong, ZHANG Qiong, YE Jianwen, et al. SEM observation of load's effect on monocrystal silicon cracking[J]. Journal of Chinese Electron Microscopy Society, 1998, 17(5): 53. |

| [14] |

YANG X J, ZHANG W X. The research of nano-mechanical properties of mono-crystalline silicon[J]. Advanced Materials Research, 2013, 834: 18. DOI:10.4028/www.scientific.net/AMR.834-836.18 |

| [15] |

ANSTIS G R, CHANTIKUL P. A critical evaluation of indentation techniques for measuring fracture toughness: I, direct crack measurements[J]. Journal of the American Ceramic Society, 1981, 64(9): 533. DOI:10.1111/j.1151-2916.1981.tb10320.x |

| [16] |

MUKHIYA R, KUMAR A. Static characterization of bulk micromachined accelerometer structure using a nanoindenter[J]. Materials Science in Semiconductor Processing, 2012, 15(4): 353. DOI:10.1016/j.mssp.2011.11.002 |

2019, Vol. 51

2019, Vol. 51