2. 中国空气动力研究与发展中心 设备设计及测试技术研究所, 四川 绵阳 621000

2. Facility Design and Instrumentation Institute, China Aerodynamics Research and Development Center, Mianyang 621000, Sichuan, China

由于风洞模拟试验所固有的尺度效应问题,雷诺数准则是风洞试验中最难满足的一个相似准则[1],随着飞行器的不断发展,对雷诺数模拟能力的要求也越来越高.解决常规风洞雷诺数偏低问题最可行的方法是将低温技术与风洞技术相结合,形成独特的低温风洞[2-5].低温风洞具有常规风洞无法比拟的几个优点:1)可得到纯马赫数影响而不引入雷诺数变化或模型弹性变形引起的干扰;2)可得到纯雷诺数影响而不引入马赫数变化和模型弹性变形效应;3)可得到模型纯弹性变形影响而不引入雷诺数和马赫数效应[6].

目前,国内外共有低温风洞20多座,特别是其中的大型(2 m以上的大口径)低温风洞,为波音公司、空客公司以及美欧国家大型客机和运输机的研发提供了可靠的试验验证平台,极大地促进了美欧航空业的发展.随着我国航空航天事业的发展,大型客机、大型运输机、先进战斗机、天地往返运输系统和探月工程等一系列航空航天飞行器的研制提上日程,我国也亟待建设自己的大型低温高雷诺数风洞.

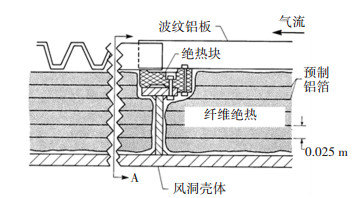

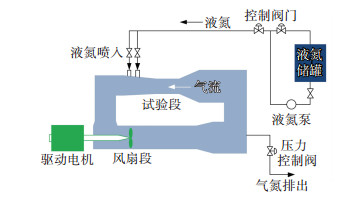

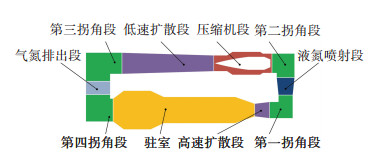

低温风洞运行时,需通过液氮泵将液氮从低温储槽中注入风洞回路,对气流和模型进行降温,通过风扇驱动获得试验需求的风速(马赫数),并调节排气阀门控制氮气的排放流量,获得试验所需的气流压力[7-9],如图 1所示.

|

图 1 低温风洞原理 Fig. 1 Schematic diagram of cryogenic wind tunnel |

大型低温高雷诺数风洞,在设计和建设时应充分考虑运行的合理性、经济性和安全性,实现高效运行.文献[6]对大型低温高雷诺数风洞设计建设的关键技术进行了分析,认为建设具备良好、高效保冷性能的绝热结构已成为低温风洞成功研制的关键技术之一,是降低风洞运行时的液氮消耗、确保风洞可靠运行的重要保证.

由于低温风洞在航空航天领域的重要战略地位,其绝热技术方面的公开研究报道较少.鉴于我国近年来航空工业的飞速进步与发展,对大型低温风洞的需求越来越迫切.为了实现低温风洞的科学建设,本文针对低温风洞的运行工况和设备需求,分析了多种绝热结构在低温设备上的应用情况以及国内外各型低温风洞绝热系统的技术特点,对大型低温风洞绝热系统设计的关键技术开展了初步研究.

1 常规低温管道与设备绝热现状在低温工程领域,为减少低温介质存储(运输)设备、输送管道及其附件的冷量损失,同时保证操作人员的生命安全,必须对其进行绝热保冷处理,绝热方式根据存储/输送介质和使用环境的不同而多样.常规低温管道与设备具有以下特点:1)介质主要为液体,局部存在气体;2)设备结构形式简单,主要为不同尺寸的管道和形状规则的舱体;3)内部环境温度长期保持在低温状态,压力稳定,无大范围的波动.

常规低温管道与设备的绝热方式分为4种类型:堆积绝热、高真空绝热、真空粉末(纤维)绝热和高真空多层绝热[10].液氮温区大型设备的绝热措施常采用外部覆盖绝热材料的堆积绝热方式,绝热结构主要包括防锈层、绝热层、防潮层、保护层等[11].大型液化天然气船的液货舱也采用堆积绝热方式,其围护系统主要由液货舱的主屏壁、次屏壁、绝热层以及支撑结构组成[12].中型或移动式液氮储罐一般为双层壳体设计,采用真空粉末(纤维)绝热方式,内层壳体盛装低温介质,内层与外层壳体的夹层盛装绝热材料并抽真空,以阻止低温介质的冷量流失[13].在航天领域,用于液氢、液氧等液体火箭推进剂的加注管道常采用高真空绝热方式[14].

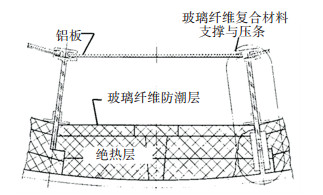

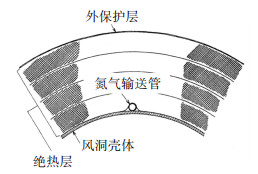

与常规低温管道与设备相比,低温风洞有以下不同:1)介质流动.风洞内部主要为高速流动的低温氮气,局部区域存在液氮与氮气的混合物;2)内部环境恶劣.环境温度从常温降至110 K(局部更低),试验结束后又恢复常温,压力随试验马赫数的不同而频繁变化,此外还存在振动、噪声等;3)系统组成复杂,且存在开放空间.洞体结构上除包含常规风洞的压缩机段、拐角段、扩散段、驻室外,还有液氮喷射段、气氮排出段等,各部段截面尺寸均不相同(图 2);4)性能要求极高.绝热设计直接影响风洞的可靠、安全、经济运行.

|

图 2 低温风洞结构图 Fig. 2 Structure diagram of cryogenic wind tunnel |

因此,高真空绝热、真空粉末(纤维)绝热和高真空多层绝热等3种真空低温绝热方式均不适合大型低温风洞的绝热保冷.堆积绝热方式可用于小尺寸研究型低温风洞,采用发泡材料的内绝热方式可用于大尺寸生产型低温风洞绝热.

2 国外小尺寸研究型低温风洞绝热方式现状美国[15-16]、英国[17-18]、法国[19]、德国[20]、荷兰[21-22]、日本[23-24]等国家从20世纪70年代开始便开展了相关低温技术研究和研究型低温风洞建设.这些低温风洞主要为低速或跨声速风洞,试验段的尺寸基本都在1 m量级以下,运行时间1 h左右,绝热系统也形式多样.按绝热位置的不同,可分为外绝热方式、冷箱方式、内绝热方式以及内外绝热组合方式等4类.

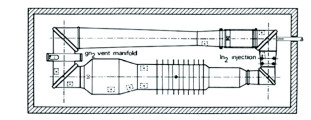

2.1 外绝热方式美国NASA兰利中心的0.3 m跨声速低温风洞(0.3 m Transonic Cryogenic Tunnel,0.3 m TCT),试验段尺寸0.33 m×0.33 m×1.42 m,马赫数0.05~1.30,总压(1.10~6.20)×105 Pa,总温78~340 K[25].在充分考虑经济性、安全性和操作性等的需求后,该洞体直筒区域采用了缠绕预制玻璃纤维绝热垫的方式,共分4层,如图 3所示.各层之间采用机械连接代替传统的粘接方式,以避免引入可燃材料.在第4层外表面螺旋缠绕了一层玻璃纤维垫.绝热层外表面粘接了防潮材料,防潮材料又分为3层:最内层为聚氨酯弹性体,具有柔韧、耐冲击等特点;中间层为丁基橡胶,为最主要的防潮材料,具有极低的水气渗透性;最外层为氯磺化聚乙烯,用于保护丁基橡胶层.

|

图 3 0.3 m TCT绝热实物图[25] Fig. 3 Photo of insulation structure of 0.3 m TCT |

日本NAL的0.1 m×0.1 m引导性跨声速低温风洞(0.1 m×0.1 m Pilot Transonic Cryogenic Tunnel,0.1 m PTCT),试验段尺寸0.1 m×0.1 m×0.44 m,马赫数0.40~1.02,压力可达2.00×105 Pa,总温100 K~环境温度[26].风洞外表面依次捆扎了4层玻璃棉和1层金属保护板,如图 4所示.每层玻璃棉约厚25 mm,总绝热厚度达到100 mm.为了防止玻璃棉中的水蒸气在风洞低温运行的初期结成水珠和液氧积聚,会持续将常温干燥氮气送到绝热层内.

|

图 4 0.1 m PTCT绝热示意图[26] Fig. 4 Schematic diagram of insulation structure of 0.1 m PTCT |

荷兰NLR的1:8.8缩比尺寸引导性低温风洞(Pilot European Transonic Windtunnel, PETW),试验段尺寸0.23 m×0.27 m×0.78 m,马赫数0.35~1.50,总压(1.25~4.50)×105 Pa,总温90 ~313 K[21-22].该风洞置于一座独立的冷箱中,如图 5所示,冷箱内壁安装绝热材料,箱体内部充满冷氮气,压力略高于外部大气压,因此箱体内的任何泄漏都不影响风洞洞体的绝热保护.同时,箱体还起降低噪声作用.

|

图 5 PETW“冷箱”示意图[22] Fig. 5 Schematic diagram of PETW cold box |

法国ONERA-CERT的T2低温低速风洞(T2 Cryogenic Inductioned Tunnel,T2),试验段尺寸0.37 m×0.37 m×1.32 m,马赫数0.30~1.00,总压(1.6~3.5)×105 Pa,总温95 K~环境温度[19].如图 6所示.风洞低速部段内表面覆盖两层5 mm厚的聚氨酯泡沫,层间采用Kevlar胶粘接.该聚氨酯材料具有较低的导热率和比热容.风洞高速部段内表面则选用了1层5 mm厚的烧结软木,这种材料的绝热性能略低于聚氨酯泡沫,但却具有较好的表面光洁度.

|

图 6 T2实物图[19] Fig. 6 Photo of T2 |

日本筑波大学的0.5 m低速低温风洞(0.5 m×0.5 m Low-Speed Cryogenic Tunnel,0.5 m LSCT),如图 7所示,试验段尺寸0.5 m×0.5 m×1.2 m,风速7~65 m/s,总压(1.22~8.20)×105 Pa,总温118 K~环境温度[27].风洞洞体内壁覆盖了两层硬质聚氨酯泡沫,厚约65 mm,再安装包覆金属保护层的玻璃棉,最内表面为铝合金或304不锈钢材料的保护板.

|

图 7 0.5 m LSCT实物图[27] Fig. 7 Photo of 0.5 m LSCT |

英国RAE的0.3 m×0.3 m低温试验风洞(0.3 m×0.3 m Cryogenic Test Duct, 0.3 m CTD[28],如图 8所示,试验段尺寸0.5 m×0.5 m×1.2 m,风速7~65 m/s,总压(1.22~8.20)×105 Pa,总温118 K~环境温度.其洞体外表面由胶合板围栏了100 mm厚的空间,里面填充多孔蛭石绝热材料.在蛭石内部引入一路干燥氮气进行置换,以防止液氧积聚.同时,洞体约75%的内表面覆盖了3 mm厚的软木块和氟化乙丙烯共聚物绝热材料,以增强保冷效果.

|

图 8 0.3 m CTD(绝热施工前)实物图[28] Fig. 8 Photo of 0.3 m CTD (before the construction of insulation layer) |

1) 外绝热方式.优点是外部环境有利,初始成本低,易成型(特别是发泡的聚氨酯泡沫),施工方便,维护容易.缺点是由于聚氨酯材料热导率偏高,绝热层厚度必须大到一定程度才能起到保冷效果.

2) 冷箱方式.优点是设计、施工及使用比较容易,同时便于风洞后期的检查和维护.不足在于风洞尺寸越大,冷箱也就相应增大,在长时间低温运行时,液氮消耗将急剧增加.

3) 内绝热方式.优点是能有效缩短风洞降温过程的运行时间,减少需降温的部件数量,降低液氮的消耗,同时减小风洞的噪声.不足在于该方式使得风洞的承压洞体尺寸增大,导致成本增加,洞体检修的难度增大;在风扇驱动的条件下,内绝热层的脱落会直接导致风扇叶片等部件的损坏.

4) 内外绝热组合方式.优点是综合了内、外两种绝热方式的有利点,绝热效果更好.不足在于增加了建设成本.

综上所述,大尺寸生产型低温风洞洞体的热容和表面积均非常大,采用外绝热方式和冷箱方式都需要将洞体的总体结构温度由常温降至试验温度,将极大地增加风洞运行中的液氮消耗,从而无法达到经济性要求.内外绝热组合方式额外增大了建设成本,也不适合风洞的科学建设.因此,只有内绝热方式适合大尺寸生产型低温风洞绝热.

3 国外大尺寸生产型低温风洞绝热现状20世纪80年代前后,国外相继建成了3座2 m量级的大尺寸生产型低温风洞,分别是美国于1982年建成的国家跨声速设备(National Transonic Facility,NTF)[29]、德国于1985年改建完成的大型低温低速风洞(Kryo-Kanal Koeln,KKK)[30]和欧洲(英国、法国、荷兰和德国)于1993年建成的欧洲跨声速风洞(European Transonic Windtunnel,ETW)[22].这3座低温风洞均采用了内绝热方式进行保冷.

3.1 NTF绝热系统NTF的试验段尺寸2.50 m×2.50 m×7.62 m,总压(1.00~9.00)×105 Pa,总温78 ~338 K,马赫数0.20~1.20.

设计之初,NTF拟采用纤维绝热材料[31],如图 9所示.内绝热结构采用铝制波纹板作为整流衬板,满足气动型面要求.这种结构使铝板保持对纤维材料的轻微压缩,从而使绝热结构与壳体连成一体.但随后一系列的低温和高压试验表明,纤维材质的内绝热系统存在与壳体之间的对流换热,降温过程中存在水汽冷凝以及局部空间的液氧积聚等问题,其性能无法满足风洞工况的需求.因此最终采用了一种闭孔泡沫绝热材料,如图 10所示.

该内绝热结构的绝热层共分3层,各层采用同一种黏接剂粘接成一体.最后,整个绝热板外表面涂抹上这种黏接剂作为防潮层.绝热层按风洞各部段截面形状预制成形,分块安装.在导流片及其他形状不规则的区域按照当地形状现场切割拼接.

3.2 ETW绝热系统ETW的试验段尺寸2.00 m×2.40 m×9.00 m,总压(1.15~4.50)×105 Pa,总温110 ~313 K,马赫数0.15~1.30.

在设计之初,DSMA提出的内绝热结构设计方案为冷箱方式,整个风洞回路都建在加固的混凝土冷箱里,如图 11所示[22].箱壁上铺设400 mm厚的玻璃纤维绝热层,绝热层外面覆盖一层细密的不锈钢丝网,内面紧贴不锈钢材料的穿孔薄板.这样绝大多数工作时间风洞都可以保持低温条件,只是维护时需要每年一次或每年两次加热到室温.但反复权衡内外绝热方式的利弊后,ETW最终采用了类似NTF的内绝热结构方案,如图 12所示.

该方案采用了一种由无氟硬质聚氨酯泡沫和低温柔性泡沫所组成的独特的内绝热结构[32-33],有效降低了绝热材料中的热应力.

NTF和ETW等低温风洞内绝热系统的成功应用,在理论上和实践上都验证了大尺寸生产型低温风洞使用内绝热方式的可行性、可靠性和经济性.

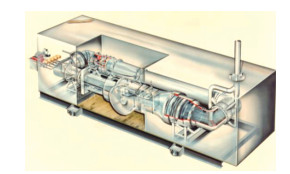

4 国内低温风洞绝热现状中国空气动力研究与发展中心(CARDC)于1989年建成0.1 m低温低速风洞[34],是我国第一座低温风洞.研究人员开展了低温技术研究,在液氮喷注和氮气排出、洞体绝热、低温条件下轴承润滑和动密封、低温参数测量等方面积累了一定的经验. 2015年,CARDC又建成0.3 m低温风洞.

4.1 0.1 m低温风洞0.1 m低温风洞如图 13所示,试验段尺寸0.1 m× 0.1 m×0.3 m,总压(1.00~1.50)×105 Pa,总温93 ~310 K,马赫数0.04~0.25.该风洞采用外绝热方式,在洞体表面包覆了4层超细玻璃纤维材料,每层之间用玻璃纤维带包紧,最外表面紧贴塑料薄膜,以防止周围空气中的水蒸汽渗入绝热层里而影响绝热效果,绝热层共厚82 mm[35].从试验结果可知,在气流总温降至120 K时,约17 min后,在靠洞壁第一层25 mm绝热层的温度梯度增大为5.376 K/mm,而绝热层最外表面仍处于常温,运行中始终无结霜现象,起到良好的保冷效果.

|

图 13 0.1 m低温风洞实物图 Fig. 13 Photo of 0.1 m cryogenic wind tunnel |

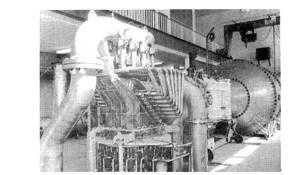

0.3 m低温风洞试验段尺寸0.325 m×0.275 m,总压(0.20~4.50)×105 Pa,总温110~323 K,马赫数0.15~1.30,如图 14所示.该风洞采用外绝热方式,绝热系统主要由绝热层、防潮层及保护层等组成.在直筒段、不拆卸的法兰处等大部分区域采用现场浇注发泡硬质聚氨酯材料做绝热层,共分4层,每层之间用玻璃纤维布隔开,外表粘接防潮层,使总厚度达到160 mm;在压缩机、常拆卸法兰等区域采用粘接软质泡沫材料为绝热层,总厚度达到200 mm;最后用不锈钢板做整体的保护层.

|

图 14 0.3 m低温风洞实物图 Fig. 14 Photo of 0.3 m cryogenic wind tunnel |

综上所述,要实现大型低温高雷诺数风洞的成功建设,且同时保证可靠性、安全性和经济性,其绝热设计就必须采用内绝热方式.目前CARDC的两座小尺寸研究型低温风洞均采用的外绝热方式,不具备借鉴意义;国内也没有其他类似设备内绝热结构的建设经验;国外相关技术资料还处于保密状态.因此,我国要建设自己的大型低温风洞就必须自主创新,攻克内绝热系统的关键技术.

5 大型低温风洞内绝热系统关键技术 5.1 内绝热系统的设计技术内绝热系统的设计技术应包括结构设计和材料设计(选型).

1) 结构设计.内绝热系统至少应包括两大部分:一是绝热结构,用于承受洞体内部的交变温度和交变压力.将绝热结构设计为由若干个绝热单元组成的形式,更利于绝热层的保护和施工.二是防护结构,用于形成气流通道,同时避免低温氮气直接从绝热层表面流过, 降低流动损失.防护结构与洞体机械连接,其截面可采用多边形近似为圆.

2) 材料设计(选型).内绝热系统的材料包括绝热材料、粘接材料、防护板材料等.其中最重要的是绝热材料,其选择原则是:满足风洞运行工况(交变温度、交变压力、气流脉动、振动冲击等),选用导热系数小、密度小、吸水和吸湿率低、耐低温性能好、易施工、造价低、综合经济效益较高的绝热材料.再选择低温性能好、与绝热材料匹配的粘接材料,以及强度高、耐深冷环境、导热系数小的防护材料.

5.2 低温流-固-热多场耦合分析技术低温风洞运行时,气流温度变化会引起内绝热结构的温度变化,进而影响气动型面的形状.因此,需要准确预测不同部段、不同温度、不同马赫数运行条件下内绝热结构的热变形及热应力.风洞内气动型面的截面尺寸相差较大,导致流场网格划分困难,边界条件处理复杂,不同湍流模型得到的计算结果差异较大;同时低温环境下,内绝热结构的流-固-热耦合分析还存在多种非线性因素的影响.针对低温风洞内温度交变、压力交变,试验流速持续变化,且各部段流道的截面尺寸各异等特点,需要以各部段的具体环境参数作为边界条件,建立并求解典型内绝热结构的低温流-固-热传热模型,深入分析不同因素对内绝热结构的热传导以及由此带来的热应力和热变形的影响,探索低温下流-固-热多场耦合计算的方法,揭示内绝热结构在低温风洞中流场、温度场及应力场耦合作用下的完整传热和力学特性.

5.3 低温试验技术低温风洞的常规运行流程包括清洗阶段、降温阶段、运转阶段及回温阶段,控制喷入的液氮流量实现运行温度,控制排气阀开度实现运行压力,控制压缩机转速实现运行高马赫数.清洗阶段,主要采用抽真空和干燥空气(氮气)循环置换,以降低风洞内的水汽含量,该过程载荷主要为压力;降温阶段,温度大约从常温降至约110 K,风洞保持微正压,该过程载荷主要为温度;运转阶段,温度和压力都在变化,均为主要载荷.升温阶段,温度大约从110 K升至常温,风洞保持微正压,该过程载荷主要为温度.特殊工况还包括试验阶段出现超压需要紧急泄压的情况.恶劣的环境条件是制约内绝热结构使用性能和服役寿命、并影响其长寿命、高可靠工作的重要因素.同时内绝热结构所包含的材料种类多,数量大,开展内绝热系统样件在低温风洞典型工况下低温试验技术研究是保障实际应用中内绝热结构可靠性的重要手段.

6 总结与展望大型低温风洞具有流动介质特殊、内部环境恶劣、系统组成复杂、性能要求高等特点,使其绝热系统结构复杂,材料性能要求特殊.通过对目前国内外低温风洞绝热系统的综述和相关关键技术的分析,大型低温风洞内绝热系统的设计研究还需开展以下工作:

1) 针对低温风洞的具体气动性能指标、结构尺寸形状及不同运行工况等条件,提出详细的设计要求,确定内绝热系统的输入参数,设计结构形式;针对内绝热系统的结构组成,开展各部分的材料选型和性能测试,特别是低温环境的各项参数,筛选出最合适的材料.

2) 针对低温风洞内温度交变、压力交变,试验流速持续变化,且各部段流道的截面尺寸各异等特点,开展低温下流-固-热多场耦合计算,以揭示其在低温风洞中的完整传热和力学特性.

3) 针对具体的结构形式和选型材料,开展样件设计制造并进行多工况试验,获取第一手试验数据,确定试验评价标准,建立试验评价体系,最终确定内绝热系统的性能.

总之,通过合理的结构与材料设计、多场耦合计算与样件低温性能试验,可突破相关关键技术,为将来我国实现大型低温风洞内绝热系统的科学建设奠定基础.

| [1] |

刘政崇. 风洞结构设计[M]. 北京: 中国宇航出版社, 2005: 217. LIU Zhengchong. Wind tunnel structure design[M]. Beijing: China Astronautic Publishing House, 2005: 217. |

| [2] |

张振, 牛玲. 低温风洞的发展现状与关键技术[J]. 低温工程, 2015(2): 57. ZHANG Zhen, NIU Ling. Current status and key technologies of cryogenic wind tunnel[J]. Cryogenics, 2015(2): 57. DOI:10.3969/j.issn.1000-6516.2015.02.011 |

| [3] |

廖达雄, 刘晓波. 低温风洞新形式——换热引射式低温风洞[J]. 实验流体力学, 2009(3): 108. LIAO Daxiong, LIU Xiaobo. A new type of cryogenic tunnel-injection cryogenic tunnel with heat exchanger[J]. Journal of Experiments in Fluid Mechanics, 2009(3): 108. |

| [4] |

阮一逍, 薛绒, 赖欢, 等. 单液氮液滴在气流中的蒸发运动特性研究[J]. 西安交通大学学报, 2017, 51(6): 147. RUAN Yixiao, XUE Rong, LAI Huan, et al. Evaporation and movement characteristics of single liquid nitrogen droplet in high-speed gas flow[J]. Journal of Xi'an Jiaotong University, 2017, 51(6): 147. |

| [5] |

廖达雄, 张海洋, 阮一逍, 等. 氮液滴在气流中的破碎和碰撞模拟[J]. 哈尔滨工业大学学报, 2018, 50(7): 185. LIAO Daxiong, ZHANG Haiyang, Ruan Yixiao, et al. Numerical study on the breakup and collision of nitrogen droplets in high-speed gas flow[J]. Journal of Harbin Institute of Technology, 2018, 50(7): 185. DOI:10.11918/j.issn.0367-6234.201710038 |

| [6] |

廖达雄, 黄知龙, 陈振华, 等. 大型低温高雷诺数风洞及其关键技术综述[J]. 实验流体力学, 2014, 28(2): 1. LIAO Daxiong, HUANG Zhilong, CHEN Zhenhua, et al. Review on large-scale cryogenic wind tunnel and key technologies[J]. Journal of Experiments in Fluid Mechanics, 2014, 28(2): 1. |

| [7] |

赖欢, 陈振华, 高荣, 等. 大型高速低温风洞冷量回收的方法研究[J]. 西安交通大学学报, 2016, 50(6): 136. LAI Huan, CHEN Zhenhua, GAO Rong, et al. Cold energy recycle from cryogenic wind tunnel exhaust system[J]. Journal of Xi'an Jiaotong University, 2016, 50(6): 136. |

| [8] |

LIU Xiufang, XUE Rong, RUAN Yixiao, et al. Flow characteristics of liquid nitrogen through solid-cone pressure swirl nozzles[J]. Applied Thermal Engineering, 2017, 110: 290. DOI:10.1016/j.applthermaleng.2016.08.150 |

| [9] |

LIU Xiufang, XUE Rong, RUAN Yixiao, et al. Effects of injection pressure difference on droplet size distribution and spray cone angle in spray cooling of liquid nitrogen[J]. Cryogenics, 2017, 83: 57. DOI:10.1016/j.cryogenics.2017.01.011 |

| [10] |

张荣, 邱海平, 郑坤, 等. LNG独立C型液货舱绝热形式选型研究[J]. 资源节约与环保, 2017(1): 27. ZHANG Rong, QIU Haiping, ZHENG Kun, et al. Study on heat insulation form of C type LNG carrier[J]. Resources Economization & Environmental Protection, 2017(1): 27. DOI:10.3969/j.issn.1673-2251.2017.01.014 |

| [11] |

李珏. 低温管道的保冷设计[J]. 石油化工设计, 2009, 16(1): 43. LI Jue. Cold insulation design for cryogenic pipelines[J]. Petrochemical Design, 2009, 16(1): 43. |

| [12] |

王永伟, 王传荣, 王晶. LNG船三种储罐系统比较分析[J]. 船舶物资与市场, 2007(2): 25. WANG Yongwei, WANG Chuanrong, WANG Jing. Comparison and analysis of three kinds of LNG carrier storage system[J]. Marine Equipment/Materials & Marketing, 2007(2): 25. |

| [13] |

陈乾. 大型低温化工设备的保冷设计[J]. 化工设计通讯, 2017, 43(2): 60. CHEN Qian. Cold insulation design of large low temperature chemical equipment[J]. Chemical Engineering Design Communications, 2017, 43(2): 60. DOI:10.3969/j.issn.1003-6490.2017.02.050 |

| [14] |

赵洲, 于兰. 真空多层绝热管道氮气置换技术的研究[J]. 机电产品开发与创新, 2014, 27(5): 10. ZHAO Zhou, YU Lan. The study of nitrogen replacement technology on vacuum multilayer thermal insulation pipe[J]. Development & Innovation of Machinery & Electrical Products, 2014, 27(5): 10. DOI:10.3969/j.issn.1002-6673.2014.05.004 |

| [15] |

KILGORE R A, GOODYER M J, ADCOCK J B, et al. The cryogenic wind-tunnel concept for high Reynolds number testing: NASA report[R]. Washington DC: National Aeronautics and Space Administration, 1974.

|

| [16] |

BERTON J. An experimental investigation of natural and combined convection from an isothermal horizontal plate[D]. Urbana: University of Illinois at Urbana-Champaign, 1986. DOI: 10.13140/RG.2.1.1832.7123

|

| [17] |

GOODYER M J. The 0.1 m subsonic cryogenic tunnel at the University of Southampton: NASA report[R]. Washington DC: National Aeronautics and Space Administration, 1978

|

| [18] |

GOODYER M J. Engineering changes to the 0.1 m cryogenic wind tunnel at Southampton University: NASA report[R]. Washington DC: National Aeronautics and Space Administration, 1984.

|

| [19] |

SERAUDIE A, ARCHAMBAUD J P. The T2 cryogenic induction tunnel in Toulouse, AGARD R-812, paper 9[R]. Koln: The DLR Research Center, 1997

|

| [20] |

ROSEMANN H. The Cryogenic Ludwieg-tube tunnel at gottingen, AGARD Report[R]. Koln: The DLR Research Center, 1997

|

| [21] |

QUIX H, QUEST J, BRZEK C. Hot-wire measurements in cryogenic environment[C]// Proceedings of 49th Aerospace Sciences Meeting Including the New Horizons Forum and Aerospace Exposition. Orlando: AIAA, 2013. DOI: 10.2514/6.2011-880

|

| [23] |

GREEN J, QUEST J. A short history of the European transonic wind tunnel ETW[J]. Progress in Aerospace Sciences, 2011, 47(5): 319. DOI:10.1016/j.paerosci.2011.06.002 |

| [23] |

YAMAGUCHI Y, KABA H, YOSHIDA S, et al. Preliminary test results of NDA cryogenic wind tunnel and its system[C]// Proceedings of the Aerospace Technology Conference & Exposition. Anaheim: IEEE, 1988. DOI: 10.4271/881449

|

| [24] |

SAWADA H, SUZUKI K, HANZAWA A. The NAL 0.2 m supersonic wind tunnel: NAL technical report[R]. Tokyo: National Aerospace Laboratory, 1996

|

| [25] |

LAWING P L, DRESS D A, KILGORE R A. Description of the insulation system for the Langley 0.3-meter transonic cryogenic tunnel: NASA report[R]. Washington DC: National Aeronautics and Space Administration, 1985

|

| [26] |

TAKASHIMA K, SAWADA H, AOKI T, et al. Trial manufacture of NAL 0.1 m×0.1 m transonic cryogenic wind tunnel: NAL technical report[R]. Tokyo: National Aerospace Laboratory, 1986

|

| [27] |

ADCHI T. Cryogenic wind tunnel[J]. Japanese Journal of Fluid Mechanics, 1992(11): 14. |

| [28] |

KILGORE R A. Other cryogenic wind tunnel projects, AGARD report[R]. Koln: The DLR Research Center, 1997

|

| [29] |

WAHLS R. The national transonic facility-a research retrospective[C]//Proceedings of 39th Aerospace Sciences Meeting and Exhibit. Reno: AIAA, 2001. DOI: 10.2514/6.2001-754

|

| [30] |

AHLEFELDT T, KOOP L. Microphone-array measurements in a cryogenic wind tunnel[C]// Proceedings of 15th AIAA/CEAS Aeroacoustic Conference. Miami: AIAA, 2009. DOI: 10.2514/1.J050083

|

| [31] |

WATSON N D, WILLIAMS D E. Development of internal thermal insulation system for the national transonic facility, NASA report[R]. Washington DC: National Aeronautics and Space Administration, 1979

|

| [32] |

DEMHARTER A. Polyurethane rigid foam, a proven thermal insulating material for application between +130 ℃ and -196 ℃[J]. Cryogenic, 1998, 38(1): 113. DOI:10.1016/S0011-2275(97)00120-3 |

| [33] |

WILLERT C, STOCKHAUSEN G, KLINNER J. On the development of doppler global velocimetry for cryogenic wind tunnels[C]// International Congress on Instrumentation in Aerospace Simulation Facilities. Göttingen: [s.n.], 2003: 2. DOI: 10.1109/ICIASF.2003.1274846

|

| [34] |

厥平. 0.1米低温风洞的设计[J]. 气动实验与测量控制, 1991, 5(2): 39. QUE Ping. The design of the 0.1 m cryogenic wind tunnel[J]. Aerodynamic Experiment and Measurement & Control, 1991, 5(2): 39. |

| [35] |

方贤骏. CARDC 0.1米低温风洞的工程设计和运行特性[J]. 气动实验与测量控制, 1993, 7(1): 40. FANG Xianjun. Engineering design and operation capabilities of the CARDC 0.1 meter cryogenic tunnel[J]. Aerodynamic Experiment and Measurement & Control, 1993, 7(1): 40. |

2019, Vol. 51

2019, Vol. 51