随着动压密封在高速、气液两相工况下的应用越来越广泛,需要明确气相介质和液相介质分别对动压密封性能的影响.在单相高速动压密封方面,彭旭东[1-2]、陈汇龙[3]等分别对动压密封结构参数、常规气体和液体对密封性能的影响进行研究,得出优化的动压密封结构参数.陈杰[4]等建立了液氧/煤油发动机螺旋槽端面密封的理论模型,通过仿真模拟计算分析了端面结构参数对密封性能的影响. Zheng[5]提出了在涡轮轴上利用液膜密封实现零泄漏,并进行了数值模拟与性能研究.在气液两相动压密封方面,Sedy[6]在干气密封的基础上进行了液体介质密封的研究,并申请了专利. Salsant[7]采用有限差分法表明螺旋动压槽结构具有良好的泵送能力,Netzel[8]、Buck[9]等分别从概念、设计以及应用等方面对液相动压密封进行了介绍.刘欢欢[10]利用Fluent软件两相流和蒸发冷凝方法研究了低温及液态易汽化介质端面密封性能.赵伟刚等[11]、王彬等[12]介绍了一种动静压混合液膜密封结构,利用Fluent分析了操作参数以及主要结构参数对密封性能的影响.李小芬[13]、李欢等[14]利用Fluent建立两相动压密封流体模型,用正交优化法分析了密封性能参数随槽形参数的变化,对高速气液两相动压密封进行了性能研究,表明了气液两相润滑工况下采用动压密封的可行性.刘录等[15]对变工况时气液两相动压密封进行试验分析,提出开启力的大小要考虑动压和端面闪蒸造成沸腾区压力的共同影响.

上述对高速流体动压密封的研究以理论研究居多,试验偏少;以单相介质密封研究居多,两相介质密封研究偏少.本文针对高速流体动压密封,对比分析了操作参数和结构参数分别对气相和液相动压密封性能的影响,并在理论分析的基础上进行了变压差、变转速和端面磨损试验,用试验验证了理论分析的正确性以及高速流体动压密封气相密封性能和液相密封性能的区别.

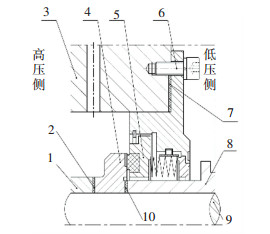

1 结构工作原理高速动压密封几何模型如图 1所示.高速动压密封采用动环端面外侧开槽的非接触式密封结构.

|

1, 8—轴套;2, 7, 10—密封垫;3—密封腔;4—动环;5—波纹管静环组件;6—螺钉;9—轴 图 1 高速动压密封结构 Fig. 1 High-speed hydrodynamic seal structure diagram |

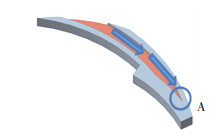

密封运转时,高压介质将从密封环的外侧进入密封端面动压槽区(见图 2).进入动压槽区的介质由于螺旋槽的存在会随着动压槽一起高速旋转.当流体运动到螺旋槽根部A处时,流道变窄,流体在此处聚集,产生高压区,密封端面会开启,形成动压密封.

|

图 2 高速动压密封原理 Fig. 2 High-speed hydrodynamic seal principle diagram |

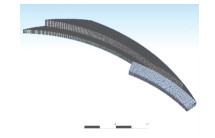

高速动压密封物理模型如图 3所示.

|

图 3 高速动压密封物理模型 Fig. 3 High-speed hydrodynamic seal physical model |

螺旋槽的槽型曲线为对数螺旋线,表达式为

| $ r = {r_{\rm{g}}}{e^{\theta \tan \alpha }}. $ |

式中:rg为槽根半径,θ为螺旋线转角,α为螺旋角.密封的具体结构尺寸及操作参数分别如表 1及表 2所示.

| 表 1 结构尺寸 Tab. 1 Structure size |

| 表 2 工况参数 Tab. 2 Working parameters |

由于高速动压密封几何模型呈中心对称和周期性分布,所以只选取一个周期作为计算区域进行分析.周期性边界条件为:

| $ \left\{ {\begin{array}{*{20}{l}} {\mathit{\Phi} \left( {r, {\theta _2}, z} \right) = \mathit{\Phi} \left( {r, {\theta _1}, z} \right), }\\ {{\theta _2} = {\theta _1} + 2{\rm{ \mathsf{ π} }}/n.} \end{array}} \right. $ |

取密封端面间的流体域为研究对象,建立整个密封端面流体区域,通过ANSYS Workbench模块中的ICEM软件以液膜动静域交界平面为面源,采用Sweep划分方式,以四边形占优的网格类型进行网格划分,再将面网格沿轴向拉伸成非结构六面体占优的动、静域的体网格,流体域计算网格如图 4所示.

|

图 4 流体域计算网格 Fig. 4 Fluid domain computing grid |

为了便于分析,针对动压密封端面流体膜的实际特点,对密封端面间流体膜做了如下合理的假设:

1) 密封动静环表面为理想光滑表面;

2) 密封端面间流体的流动为层流;

3) 流体流动过程中温度、黏度、密度和压力沿膜厚方向恒定不变;

4) 忽略流体的惯性力和流体的体积力;

5) 由于沿流体厚度z方向的尺度相对x,y方向要小得多,因此速度梯度只考虑∂u/∂z和∂v/∂z,忽略其他速度梯度.

2.4 模拟设置依照高速动压密封实际工作状态设置的连续相边界条件和离散相边界条件如表 3所示.

| 表 3 边界设置 Tab. 3 Boundary settings |

压力速度耦合采用SIMPLEC算法,压力插值采用二阶精度格式,迭代精度设置为1.0×106.

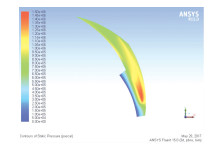

计算得到压力场分布云图如图 5所示,由图 5可知端面非槽区压力从端面外径高压侧向内径低压侧递减,槽区压力由端面外径侧向内径侧递增,最大压力值出现在螺旋槽根部;槽区产生了明显的动压效应.

|

图 5 端面压力分布云图 Fig. 5 Face pressure distribution cloud map |

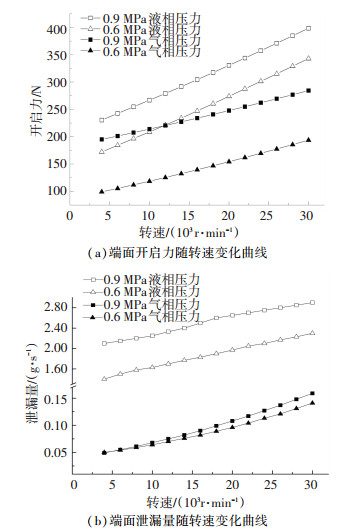

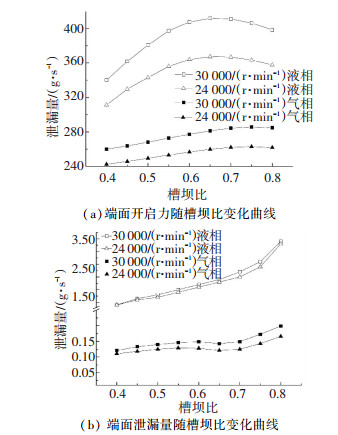

端面开启力和泄漏量随转速变化曲线如图 6所示.由图 6可看出,介质为气相和液相时,密封端面开启力和泄漏量都随转速的增加而增加.由于液相介质的密度和黏度比气相介质大,所以液相开启力和泄漏量都比气相大.由于开启力和泄漏量与压力呈正相关关系,所以高压下的开启力和泄漏量更大.

|

图 6 转速对密封性能的影响 Fig. 6 Influence of speed on sealing performance |

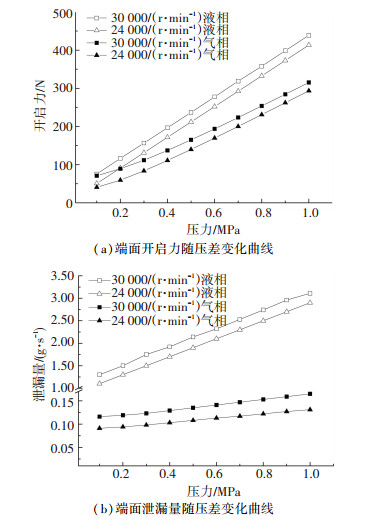

端面开启力和泄漏量随压差变化曲线如图 7所示.

|

图 7 压差对密封性能的影响 Fig. 7 Influence of pressure difference on sealing performance |

由图 7可知介质为气相和液相时,压差越大,密封端面开启力和泄漏量越大,高转速时开启力和泄漏量更大,这是因为转速越高动压效果越强.由于液相介质的密度和黏度比气相介质大,所以液相开启力和泄漏量都较气相大,且液相开启力增大趋势更明显.

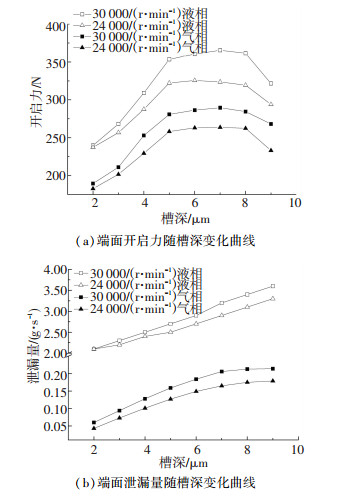

3.2 结构参数对高速动压密封性能的影响 3.2.1 槽深由图 8可得,介质为气相和液相时,开启力都随槽深增大先增大后减小,高转速时开启力较大.槽深在5~8 μm时,开启力有最大值,说明槽深过深或过浅都对密封开启不利.介质为气相和液相时,泄漏量随槽深的变化趋势有所不同,这是由于介质物性和槽数区间造成的.介质为气相时,泄漏量先随槽深增大而增大,而后增大趋势逐渐变平缓;介质为液相时,泄漏量随槽深增大近似线性增大,高转速时泄漏量较大.

|

图 8 槽深对密封性能的影响 Fig. 8 Influence of groove depth on sealing performance |

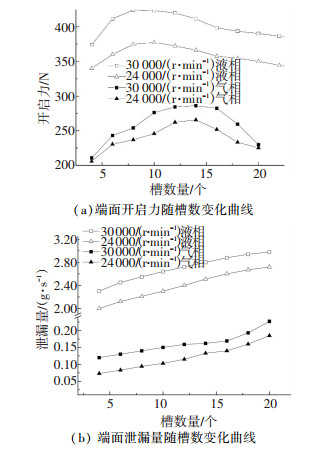

由图 9可得,介质为气相和液相时,开启力都随槽数增大先增大后减小,两者开启力达到极大值的槽数不同,且液相开启力较气相大,这是由于液相介质黏度较大造成的.气相和液相泄漏量随槽数增大趋势有所不同,由于气相介质黏度小,所以比液相介质更容易泄漏.实际情况中密封面所开槽数受到结构限制和槽堰比影响,无法随意增加,实际加工中需具体情况具体对待.此处分析得出槽数范围在6~15个时,密封开启力较大,泄漏量较小.

|

图 9 槽数对密封性能的影响 Fig. 9 Influence of number of grooves on sealing performance |

由图 10可知,当介质为气相和液相时,开启力都随着槽坝比的增加先变大后变小,两者开启力达到极大值的槽坝比不同,液相介质开启力达到极大值的槽坝比比气相小,且液相开启力较气相大,这是由于液相介质黏度较大造成的.气相介质泄漏量随槽坝比变化趋势与液相介质有所不同,介质为气相时,泄漏量先增大后减小再增大,介质为液相时,泄漏量随槽坝比增大而增大.槽坝比为0.65~0.75时,密封开启力较大,泄漏量较小.

|

图 10 槽坝比对密封性能的影响 Fig. 10 Influence of groove and dam ratio on sealing performance |

对高速动压密封进行变压差试验和变转速试验,测量动压密封泄漏量和磨损量,验证高速动压密封性能,同时通过磨损测量判断密封开启性能.

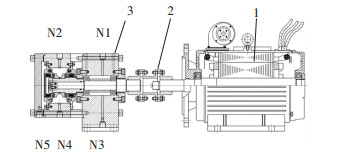

密封试验台结构图如图 11所示.运转试验前进行气密性检测,确保静压无泄漏后进行运转试验.试验时N1处通油气润滑轴承,N2处通入带压介质,N4处接压力表,N5处接泄漏采集测量装置.气体泄漏量测量采用排水法(泄漏量非常小时)和流量计法;液体泄漏量采用实验室自主研发的基于差压传感器的高精度液体流量测量装置进行测量.

|

1—高速变频电机;2—高速双膜片联轴器;3—密封试验装置;N1—油气润滑进口;N2—介质进口;N3—油气润滑出口;N4—介质出口、压力表接口;N5—泄漏收集测量口 图 11 动压密封试验装置结构 Fig. 11 Hydrodynamic seal test device structure diagram |

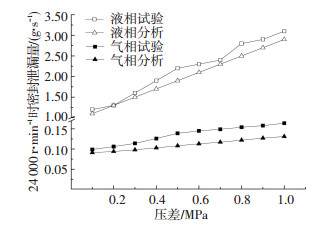

调节N2处进口压力以改变密封腔压力,使腔压在0.1~1.0 MPa依次增大,保持转速不变,测量密封泄漏量.如图 12所示,泄漏量数值模拟值与试验值的变化规律基本相同,都随着压差的增大逐渐增大.介质为气相时,泄漏量在压力为0.4 MPa时增大趋势变快,此时试验值与理论值误差变大,最大误差<25%(泄漏量太小,测量存在较大误差);介质为液相时,试验值略大于理论值,最大误差<10%,在可接受范围内,证明液相密封性能分析是可信的.

|

图 12 压差对泄漏率的影响 Fig. 12 Influence of pressure difference on leakage rate |

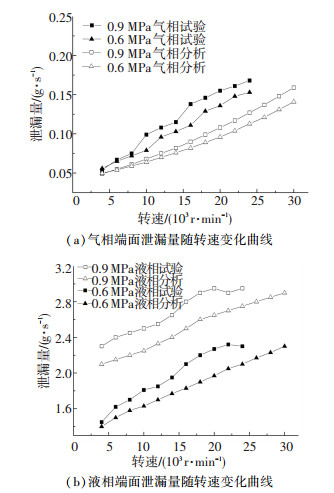

调节N2处进口压力,使腔压分别为0.6、0.9 MPa,转速在1 000 ~24 000 r/min依次增大,结果见图 13.

|

图 13 转速对泄漏量的影响 Fig. 13 Influence of rotational speed on leakage |

由图 13可知,泄漏量数值模拟值与试验值的变化规律基本相同,都随着转速的增大逐渐增大,且高压差时,泄漏量更大.在转速为18 000 ~22 000 r/min试验时,试验值略>理论值,高速电机振动较为剧烈,泄漏量突然增大,转速超过22 000 r/min时,泄漏量有下降趋势,说明振动对密封不利.介质为气相时,最大误差<44%(泄漏量太小,测量存在较大误差);介质为液相时,最大误差<13%,在可接受范围内,证明密封性能分析是可信的.

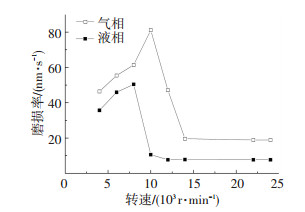

4.3 磨损量测量试验前,利用光学电镜测量密封静环端面凸台高度;试验时,保持压力不变,在4 000~24 000 r/min范围内依次改变密封转速,使密封分别在规定转速下运转300 s;试验后再次测量密封静环端面凸台高度,计算密封磨损率,试验结果见图 14.

|

图 14 转速对磨损率的影响 Fig. 14 Influence of rotational speed on wear rate |

由图 14可得,气相和液相试验的磨损率基本相同.液相时,磨损率先随转速增大而增大,然后在8 000~12 000 r/min范围内突然降低,转速超过12 000 r/min后磨损率基本不变,说明液相密封开启转速在8 000 ~12 000 r/min,12 000 r/min以后液相密封端面完全开启;气相时,磨损率先随转速增大而增大,然后在10 000 ~14 000r/min范围内突然降低,转速超过14 000 r/min后磨损率基本不变,说明气相密封开启转速在10 000~14 000 r/min之间,140 00 r/min以后气相密封端面完全开启.低速时密封端面未脱开,密封磨损较严重,高速时密封端面脱开,密封几乎无磨损,且液相时的密封较气相时的密封更容易开启.

5 结论1) 气相和液相动压密封在分析和试验研究中均能实现端面开启,气相密封完全开启转速为14 000 r/min,液相密封完全开启转速为12 000 r/min.

2) 相同的转速和压力时,由于液相介质的密度和黏度比气相大,液相密封开启力和泄漏量都比气相密封的开启力和泄漏量更大.

3) 不同结构参数下,气相和液相密封开启力均有最大值;气体密封和液相密封的最优结构参数有所不同,液相密封的最优槽数、最优槽坝比较气相密封的小,设计时应该针对介质相态选择最优结构参数.

4) 液相密封开启转速较气相密封开启转速低,液相动压密封比气相动压密封容易开启;低速时密封端面未开启,密封磨损较严重,高速时密封端面开启,密封几乎无磨损,高速对动压密封有利.

| [1] |

彭旭东, 江锦波, 白少先, 等. 中低压干气密封螺旋槽结构参数优化[J]. 化工学报, 2014, 65(11): 4536. PENG Xudongdong, JIANG Jinbo, BAI Shaoxian, et al. Structural parameter optimization of spiral groove dry gas seal under low or medium pressure[J]. CIESC Journal, 2014, 65(11): 4536. DOI:10.3969/j.issn.0438-1157.2014.11.046 |

| [2] |

彭旭东, 刘坤, 白少先, 等. 典型螺旋槽端面干式气体密封动压开启性能[J]. 化工学报, 2013, 64(1): 326. PENG Xudong, LIU Kun, BAI Shaoxian, et al. Dynamic opening characteristics of dry gas seals with typical types of spiral grooves[J]. CIESC Journal, 2013, 64(1): 326. DOI:10.3969/j.issn.0438-1157.2013.01.037 |

| [3] |

陈汇龙, 李同, 任坤腾, 等. 端面变形对液体动压型机械密封液膜瞬态特性的影响[J]. 化工学报, 2017, 68(4): 1533. CHEN Huilong, LI Tong, REN Kunteng, et al. Influence of end face deformation on transient characteristics of fluid film in hydrodynamic mechanical seal[J]. CIESC Journal, 2017, 68(4): 1533. DOI:10.11949/j.issn.0438-1157.20161387 |

| [4] |

陈杰, 李建克, 王少鹏. 低温非接触式端面密封参数优化与试验验证[J]. 火箭推进, 2013, 39(4): 56. CHEN Jie, LI Jianke, WANG Shaopeng. Parameter optimization and experimental verification of non-contacting end-face seals in cryogenic condition[J]. Journal of Rocket Propulsion, 2013, 39(4): 56. DOI:10.3969/j.issn.1672-9374.2013.04.011 |

| [5] |

ZHENG Y. Numerical simulation and characteristics analysis of the turbine shaft end spiral groove mechanical seal[C]// Yuan.International Conference on Digital Manufacturing & Automation. Hefei: IEEE, 2012: 558

|

| [6] |

SEDY J. High pressure upstream pumping seal combination: U S-4290 611[P]. 1981-09-22

|

| [7] |

SALSANT R F, HOMILLER S J. The effect of shallow groove patters on mechanical seal leakage[J]. Tribology transation, 1992, 35(1): 142. DOI:10.1080/10402009208982101 |

| [8] |

NETZEL J P. Seal technology, a control for industrial pollution[J]. Lubrication Engineering, 1990, 46(04): 483. |

| [9] |

BUCK G S, VOLDEN D. Upstream pumping: A newconcept in mechanical sealing technology[J]. Lubrication Engineering, 1990, 46(4): 213. |

| [10] |

刘欢欢.低温及液态易汽化介质端面密封性能研究[D].北京: 北京化工大学, 2014 LIU Huanhuan. Study on performance of end face seals used in the condition of low temperature and easily vaporized liquid media[D]. Beijing: Beijing University of Chemical Technology, 2014 http://cdmd.cnki.com.cn/Article/CDMD-10010-1015581229.htm |

| [11] |

赵伟刚, 张树强, 陈杰, 等. 液氧泵用动静压混合式密封关键技术研究[J]. 润滑与密封, 2017, 42(1): 111. ZHAO Weigang, ZHANG Shuqiang, CHEN Jie, et al. Key technologies of dynamic-hydrostatic hybrid seals used in liquid oxygen pump[J]. Lubrication Engineering, 2017, 42(1): 111. DOI:10.3969/j.issn.0254-0150.2017.01.019 |

| [12] |

王彬, 郝木明. 新型动静压混合润滑机械密封流场数值研究[J]. 润滑与密封, 2009, 34(7): 62. WANG Bin, HAO Muming. Numerical study on flow field of new type hydrostatic dynamic hybrid lubrication seal[J]. Lubrication Engineering, 2009, 34(7): 62. DOI:10.3969/j.issn.0254-0150.2009.07.015 |

| [13] |

李小芬, 蔡纪宁, 张秋翔, 等. 低液气比混合润滑下的动压密封性能分析[J]. 润滑与密封, 2016, 41(4): 40. LI Xiaofen, CAI Jining, ZHANG Qiuxiang, et al. Analysis on hydrodynamic sealing performance under low liquid-gas ratio mixed lubrication[J]. Lubrication Engineering, 2016, 41(4): 40. DOI:10.3969/j.issn.0254-0150.2016.04.008 |

| [14] |

李欢, 李双喜, 李小芬, 等. 油气两相动压密封端面结构多参数正交优化及试验研究[J]. 北京化工大学学报(自然科学版), 2017, 44(1): 76. LI Huan, LI Shuangxi, LI Xiaofen, et al. Multi-parameter optimization and orthogonal experimental study of a two-phase oil and gas dynamic pressure seal structure[J]. Journal of Beijing University of Chemical Technology (NATURAL SCIENCE EDITION), 2017, 44(1): 76. |

| [15] |

刘录. 变工况时气液两相机械密封端面动压实验分析[J]. 石油机械, 2002, 30(8): 11. LIU Lu. Test analysis of dynamic pressure on the end surfaces of mechanical seals for gas-liquid phases under varied working conditions[J]. CPM, 2002, 30(8): 11. DOI:10.3969/j.issn.1001-4578.2002.08.004 |

2019, Vol. 51

2019, Vol. 51