2. 深圳技术大学,广东 深圳,518118;

3. 现代测控技术教育部重点实验室(北京信息科技大学),北京100192

2. Shenzhen Technical University, Shenzhen 518118, Guangdong, China;

3. The Ministry of Education Key Laboratory of Modern Measurement and Control Technology, Beijing Information Science and Technology University, Beijing 100192, China

离合器是车辆传动系统的重要部件.湿式离合器以其传递力矩大、使用寿命长等优点已得到广泛应用.湿式离合器传递动力的核心部件是摩擦片和钢片,通过其接合与分离实现转矩的传递与中断.较恶劣工况下,离合器摩擦元件在滑摩过程中易发生变形烧毁.摩擦元件的烧蚀变形机理十分复杂,滑摩温升特性则是其中重要一环[1],它受多种因素影响,比如转速差、控制油压、润滑条件和作用时间等.通过研究湿式离合器滑摩温升特性可以有效分析各个因素影响摩擦元件烧蚀变形的机理,且对提高离合器监测水平和延长使用寿命都具有重要意义.

近几年,国内外对湿式离合器滑摩特性的相关研究较多.关于摩擦因数的研究中,Suh等[2]将摩擦因数分成变形分量、磨损颗粒分量、粘着分量三部分;同时,Chuprynin[3]、Ivanovic[4]、Marklund[5]等对摩擦因数的影响因素进行了多角度研究;龚中良[6]从微观角度假设低速滑摩过程的能量守恒,推导了宏观滑动摩擦因数表达式.热负荷特性研究方面,Jonas[7]、Jen[8]、Ingram等[9]应用了光纤传感器等多种工程技术手段研究了定速滑摩工况的温升特性;学者对热负荷特性的研究方法也各不相同:马彪等[10]应用热阻网络模型,熊涔博等[11-13]引入无量纲温度,王阳阳等[14]基于高加速寿命试验,陈胡芳等[15]则从热弹稳定性的角度对滑摩温升特性进行分析.变形与失稳研究方面,Zagrodzki等[16]认为摩擦元件变形中摩擦元件中径部分首先达到屈服极限;Williams[17-18]考虑往复摩擦、残余应力和摩擦震颤等因素,研究了摩擦元件的失效机理;Vadiraj[19]将摩擦元件经过5 000次接合试验后得出了能量耗散和磨损量随滑摩距离的变化规律.但是,目前研究中还缺少针对湿式摩擦副温度场的评价体系,滑摩各阶段的划分也缺少量化指标,最重要的是湿式摩擦元件变形失效过程与实时的温度场突变过程没能良好对应起来.

针对这些问题,本文研究的总体逻辑如图 1所示.

|

图 1 总体逻辑框图 Fig. 1 Logic diagram of the research |

首先,提出了湿式摩擦副滑摩温升特性评价体系,并基于实际工况进行加速寿命试验.以滑摩过程的摩擦因数和最大径向温差为判别依据,进行了磨合期与稳定期的划分.基于多通道的热电偶测温技术,得出了摩擦元件径向和周向不同位置温度分布变化规律,为试验研究提供了重要支撑.本文还研究了磨合期、稳定期和失稳期的滑摩温升特性变化规律;在滑摩稳定期分析了转速差、净面压和单位面积润滑流量对温升特性的影响规律;在失稳期为摩擦元件变形失效提供了一定安全系数的预警值.

1 温升特性评价指标为了综合评价湿式摩擦副滑摩温升特性,初步选定平均温升速率S、最大径向温差L、径向温度不均匀系数E、径向温度偏移系数Y这4个评价指标,即为湿式摩擦副滑摩温升特性评价体系.

以钢片为研究对象,首先,定义平均温升速率和最大径向温差:

| $ {S=\left(\overline{T}_{\mathrm{end}}-\overline{T}_{\mathrm{o}}\right) / t} , $ |

| $ {\quad L=T_{\max }-T_{\mathrm{min}}}. $ |

式中:t为接合时间,Tend为接合后t时刻径向平均温度,To为钢片初始径向平均温度,Tmax为接合后t时刻径向最高温度,Tmin为接合后t时刻径向最低温度.为了表征离合器摩擦元件径向温度分布不均匀的程度,定义接合后t时刻内径向温度不均匀系数为

| $ E=\left(T_{\max }-T_{\min }\right) /\left(T_{\max }-\overline{T}_{\mathrm{o}}\right). $ |

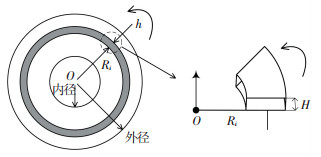

将离合器钢片的环面分为无数个宽度为h的计算单元,如图 2所示.假设每个计算单元只有单一热流输入,则摩擦做功与热量分别为:

|

图 2 钢片盘面剖析图 Fig. 2 Dissection diagram of steel disc |

| $ W=\mu \cdot p \cdot\left(2 \pi \cdot R_{\rm i} \cdot h\right) \cdot \omega \cdot R_{i} \cdot t, $ | (1) |

| $ Q=c \cdot m \cdot \Delta T=c \cdot \rho \cdot\left(H \cdot 2 \pi \cdot R_{i} \cdot h\right) \cdot \Delta T_{\rm i}. $ | (2) |

式中:p为片上均布压强;Ri为某点半径,i=1、2、3、4、5分别代表内径、中内径、中径、中外径、外径;ω为旋转角速度;c为钢片材料比热容; m为单个计算单元质量;ΔTi为径向某点温度变化; ρ为钢片材料密度;H为计算单元的厚度,如图 2所示.

| $ p=\left(P \cdot A_{1}-F_{\mathrm{k}}-F_{\mathrm{f}}\right) / A_{\mathrm{f}}. $ | (3) |

式中:P为活塞内的控制油压,Af为副间名义接触面积,A1为活塞作用面积,假设计算单元四周均无散热,由功能守恒原理得

| $ Q=\gamma \cdot W. $ | (4) |

其中γ为热流分配系数.由式(1)~(4)得

| $ \Delta T_{i}=\frac{\gamma \cdot \mu \cdot\left(P \cdot A_{1}-F_{\mathrm{k}}-F_{\mathrm{f}}\right) \cdot \omega \cdot t}{c \cdot \rho \cdot H \cdot A_{\mathrm{f}}} \cdot R_{i}. $ |

由此可得,在不考虑散热的情况下,一定时间内某点温度变化与所在位置的半径大小是成正比的.为了排除由半径不同引起的径向温升差异性,定义径向温度偏移系数:

| $ \begin{array}{c}{Y=\sqrt{\frac{1}{N} \cdot \sum\limits_{i=1}^{N}\left(x_{i}-\overline{x}\right)^{2}}} , \\ {x_{i}=\Delta T_{i} / R_{i}}.\end{array} $ |

式中:N为径向数据数目,本研究中N=5;xi为径向某点温升与半径的比值;x为xi的平均值.由于温升主要由产热和散热两方面决定,xi排除了因热流输入不同带来的径向温度差异性,故xi均方差可表征散热差异性,即径向温度偏移系数主要体现径向不同位置散热的差异性.此外,为了方便统计, ΔTi单位取℃,Ri单位取mm.

2 加速寿命试验 2.1 湿式离合器综合试验台为了研究滑摩温升特性,设计了湿式离合器综合试验台.试验台由85 kW西门子电机提供动力,带动20 kg·m2惯量和离合器包箱转动,惯量与包箱的两端分别连接转速转矩传感器,末端法兰盘用制动销制动,如图 3所示.试验中的摩擦元件均为单片双副,电机带动摩擦片旋转,两侧均采用平直钢片,其中最靠近摩擦片且近活塞端的钢片为测温钢片,活塞最大行程2.1 mm.

|

图 3 湿式离合器摩擦元件综合试验台 Fig. 3 Friction component test bench for wet clutch |

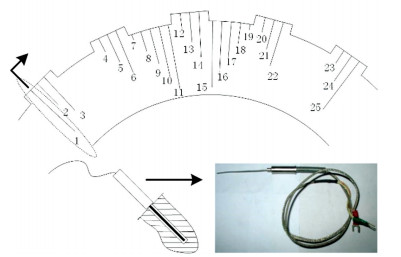

湿式离合器综合试验台的控制油压和润滑油压由泵站提供.控制油通过油路进入离合器油缸,推动活塞压紧离合器摩擦片和钢片,从而实现接合过程;油压撤去后,回位弹簧将活塞推回,实现摩擦片和钢片的分离.钢片外边缘埋入热电偶进行测温,为了精确地测量周向和径向不同位置温度的分布,连续布置了25路K型铠装热电偶,响应时间为0.3 s,布置情况如图 4所示.

|

图 4 热电偶布置图 Fig. 4 Thermocouple arrangement |

将25个测温点按照埋入深度分为5组,如表 1所示.在数据分析时,每一组数据都取同组多通道的平均值.

| 表 1 热电偶埋入位置及分组表 Tab. 1 Location and grouping of thermocouples |

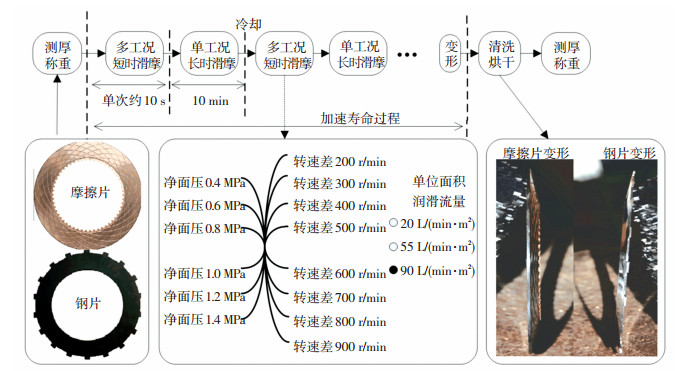

为了研究摩擦元件不同使用阶段滑摩温升特性的变化,通过湿式离合器综合试验台对摩擦元件进行循环工况的滑摩,模拟摩擦元件寿命过程.本文结合实际摩擦元件使用情况,与真实工况中的转速差、净面压和单位面积润滑流量等条件相贴近,采用了单一工况长时滑摩(接合10 min后分离)与多工况短时滑摩(接合10 s后分离)交替进行的方法.由于试验方案和数据采集速率的限制,本研究中施加的净面压较实际工况中偏小,但一定程度上仍然可以模拟湿式摩擦元件的寿命过程和温升特性.湿式离合器摩擦元件加速寿命试验的流程如图 5所示.

|

图 5 加速寿命试验流程 Fig. 5 Accelerated life test process |

多工况滑摩分别在6种净面压和8种转速差下进行48次单循环接合试验,单次接合滑摩时间为10 s,目的是为了测试某时间节点下的温升特性;单工况长时滑摩在净面压0.8 MPa、转速差600 r/min、单位面积润滑流量90 L/(min·m2)(下文统称J工况,Jn时间节点则表示J工况累计滑摩时间为n)下滑摩10 min,目的是为了研究加速摩擦元件的工作寿命;冷却降温后(各通道降至(45±3)℃)重复多工况短时滑摩与单工况长时滑摩,直至发现摩擦元件变形;在加速寿命过程前后分别对摩擦元件测厚和称重.由于要考虑润滑流量对滑摩温升特性的影响,分别在20、55、90 L/(min·m2)的单位面积润滑流量下进行加速寿命试验.

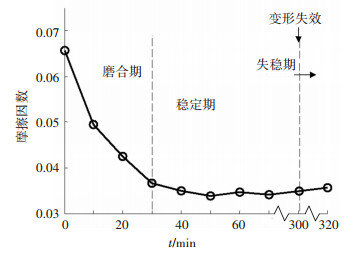

2.3 阶段划分在加速寿命试验的多工况滑摩中,选择净面压1.0 MPa,转速差600 r/min,单位面积润滑流量90 L/(min·m2)进行分析(下文统称为I工况).由转矩值计算得摩擦因数的变化过程,如图 6所示,为各时间段接合过程中摩擦系数平均值.其中,转矩与摩擦系数关系为

|

图 6 不同时期接合过程摩擦因数 Fig. 6 Friction coefficient at different times |

| $ \mu=\frac{M}{\left(P \cdot A_{1}-F_{\mathrm{k}}-F_{\mathrm{f}}\right) \cdot r_{\mathrm{e}} \cdot Z}. $ |

式中:M为离合器传递转矩;Fk为弹簧回复力,共20根弹簧,取Fk=8 000 N;Ff为键处摩擦力,取Ff=100 N;μ为摩擦因数;re为摩擦等效半径;Z为摩擦副数目,Z=2.

安装后的首次接合中,由于摩擦片未经过磨合,接触面微凸体存在较多塑性变形和脱落[20],稳定后摩擦因数为0.066;经过一次J工况长时滑摩后,摩擦因数为0.049(较初次接合摩擦因数降低25.8%);每经历一次J工况长时滑摩,平均摩擦因数都会稍有下降, 直至J30时间节点,摩擦因数约为0.035(较初次接合摩擦因数降低47.0%),之后基本不变,初步认为进入稳定期;在J300时间节点发现摩擦元件周向温度分布不均匀现象,认为进入失稳期.由此初步判定,J工况长时滑摩累计时长到达30 min,摩擦片由磨合期进入稳定期;J工况长时滑摩累计时长300 min,摩擦片进入失稳期.

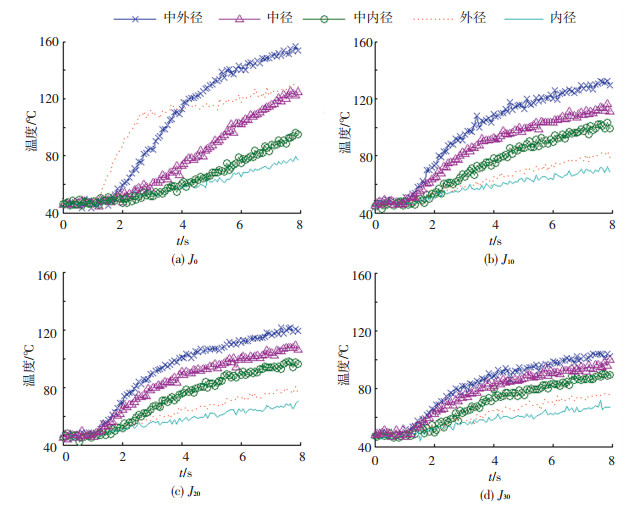

3 磨合期温升特性在磨合期中,观察I工况下J0、J10、J20、J30这4个时间节点径向不同位置的温度数据,如图 7所示,滑摩温升特性评价指标统计见表 2.

|

图 7 湿式离合器摩擦元件径向温升 Fig. 7 Radial temperature rise of friction component in wet clutch |

| 表 2 磨合期滑摩温升特性评价指标统计表 Tab. 2 Evaluation indexes of temperature rise characteristic during running-in period |

摩擦片首次接合过程处于未磨合状态,温度上升迅速且温度峰值较高,接合7 s后(图中时间8 s)的温度最大径向温差为80.2 ℃.首次接合摩擦片外径受磨合状态影响最为明显,初始阶段温度最高,2 s后被中外径超越,而后趋于稳定;经过J工况长时滑摩,温度由高到低依次是:中外径、中径、中内径、外径、内径,这也与相关文献[7]研究结论基本一致, 原因主要是内、外径对流换热较充分,而中外径相对中径和中内径有更大的线速度.

磨合过程中,J0、J10、J20、J30时间节点的平均温升速率从10.3 ℃/s降至6.2 ℃/s,下降了39.8%;径向温度不均匀系数基本不变;径向温度偏移系数由0.052下降到0.017,下降了67.3%.可见,磨合期同工况接合过程中,总体温升速率逐渐下降,径向温度均匀性基本不变,径向散热差异性逐渐降低.

在J10、J20、J30时间节点,接合7 s后的温度最大径向温差分别为63.3、54.8、41.5 ℃,较首次接合过程,依次降低了21.1%、31.7%、48.3%,逐渐进入稳定期,且与上文中摩擦因数降低的25.8%、34.8%、47.0%对应关系良好.由此可以验证:摩擦因数和最大径向温差L可以作为评定摩擦片磨合状态的重要指标,当该型号摩擦片接合7 s后摩擦因数(最大径向温差)降低为初次接合同期的47.0%(48.3%)时,可以初步判定摩擦片进入稳定期.

4 稳定期温升特性湿式摩擦副在稳定期的滑摩性能相对平稳,便于研究温升特性的影响因素.利用加速寿命试验的稳定期多工况滑摩来研究净面压、转速差、单位面积润滑流量对滑摩温升特性的影响.首先设计3组试验A、B、C,每组设定3个对比试验,具体工况如表 3所示.按照工况设定进行滑摩试验并采集数据, 应用湿式摩擦副滑摩温升特性评价体系进行温升特性评价.

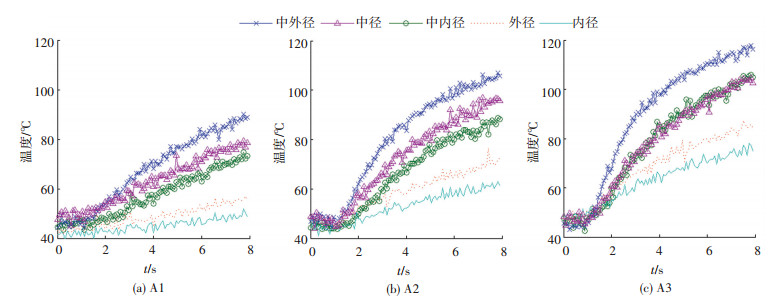

A组试验结果如图 8所示,结合表 3可以看出:当滑摩转速差由300 r/min提升为600、900 r/min时,平均温升速率由5.1 ℃/s依次上升了33.3%和52.9%;最大径向温差基本不变;径向温度不均匀系数依次降低了16.8%和31.6%;径向温度偏移系数依次上升了8.7%和47.8%.由此可见,转速差的提升使总体温升加快,温度最大值也升高,径向温度不均匀性下降,径向散热差异性稍有上升.

|

图 8 转速差对温升特性影响规律 Fig. 8 Influence of rotational speed difference on temperature rise characteristics |

| 表 3 温升特性影响因素对比试验 Tab. 3 Tests of factors affecting temperature rise characteristics |

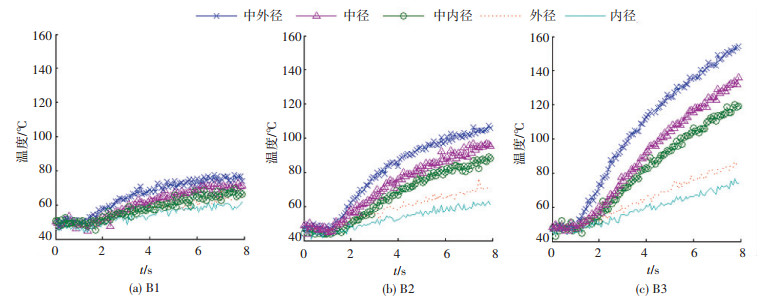

B组试验结果如图 9所示,结合表 3可以看出:当净面压由0.6 MPa提升为1.0 MPa和1.4 MPa时,平均温升速率由3.3 ℃/s依次上升了106.1%和275.8%;最大径向温差由21.9 ℃依次上升100.0%和268.5%;径向温度不均匀系数依次上升了15.1%和22.0%;径向温度偏移系数依次上升了525.0%和1 925.0%.由此可见,净面压对滑摩温升特性的影响非常显著,净面压的提升使总体温升显著加快,温度最大值也明显升高;径向温差显著增大,对应的径向温度不均匀程度也稍有提高;径向散热差异性显著增大.

|

图 9 净面压对温升特性影响规律 Fig. 9 Influence of surface pressure on temperature rise characteristics |

C组试验结果如图 10所示,结合表 3可以看出:当单位面积润滑流量由20 L/(min·m2)提升为55 L/(min·m2)和90 L/(min·m2)时,平均温升速率由10.7 ℃/s依次下降了16.8%和36.4%;最大径向温差分别为62.1、66.8、43.8 ℃,径向温度不均匀系数稍有下降趋势;径向温度偏移系数依次下降了16.4%和62.7%.由此可见,单位面积润滑流量的增加使总体温升减缓,径向温度分布更加均匀,径向散热差异性明显下降.

|

图 10 单位面积润滑流量对温升特性影响规律 Fig. 10 Influence of unit area lubrication flow on temperature rise characteristics |

另外,单位面积润滑流量对滑摩温升特性的影响相对复杂.由图 10所示,20 L/(min·m2)单位面积润滑流量时, 径向温度整体较高,且接合过程的温升速率基本不变,中径与中外径、中内径温差不明显;55 L/(min·m2)单位面积润滑流量时, 中外径温升较高,温升速率前期较快,后期逐渐平缓,径向其他位置温度均同比下降,中外径与中径、中内径的温差拉大;90 L/(min·m2)单位面积润滑流量时, 由于流量较大,温升得到整体遏制, 各项评价指标均有下降.可见,润滑流量对温升特性的影响是由内外径向中径逐渐显现的,且有时滞性.

综上所述,转速差、净面压和单位面积润滑流量对滑摩温升特性的影响规律各不相同;相比转速差和单位面积润滑流量,净面压对滑摩温升特性的影响最为显著.而在相关文献[14]中论证过干式离合器的滑摩转速差是影响热稳定性最显著地因素,与本文的湿式摩擦副研究结论形成了鲜明的对比.换角度分析,总体温升和径向温差受净面压的影响十分明显,径向温度不均匀程度受转速差影响较显著,径向散热差异性受净面压和单位面积润滑流量的影响较为明显.

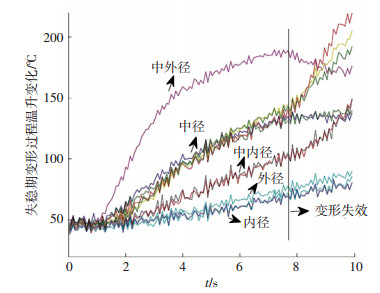

5 失稳期温升特性加速寿命试验中,从J300时间节点开始接合过程温度同期数据逐渐偏高,认为进入失稳期,J320时间节点观察到摩擦元件翘曲变形.如图 11所示为变形过程的径向温度变化,滑摩温升特性评价指标统计于表 4.

|

图 11 湿式离合器摩擦元件变形过程径向温度 Fig. 11 Radial temperature of friction element in wet clutch during deformation process |

| 表 4 失稳期滑摩温升特性评价指标统计表 Tab. 4 Evaluation indexes of temperature rise characteristic during unstable period |

在I工况下接合7 s后,中外径温度迅速升至187.1 ℃,最大径向温差为124.3 ℃,较首次滑摩增加了55.0%,较稳定期增加了199.5%;中外径温度稍有下降; 中径温度分为两部分,一部分急剧上升,另一部分稍有下降; 中内径温升速率加快; 内径和外径温度变化不大,说明变形过程伴有周向温度的不均匀分布现象.该试验现象与热弹不稳定性相关研究[21]中出现周向分布的热斑不谋而合.

由表 4可得,相比稳定期同工况下的接合试验,失稳期的平均温升速率由6.8 ℃/s上升为8.5 ℃/s,上升了25.0%;最大径向温差上升了183.8%;径向温度不均匀系数上升了23.7%;径向温度偏移系数上升了704.0%.由此可见,失稳期的径向总体温升速率有一定升高,最大径向温差变大,相应的径向温度不均匀性恶化,径向散热差异性显著升高.

通过测定I工况下滑摩温升特性的评价指标可以预测摩擦元件热斑和变形的出现.设定同型号摩擦元件在I工况下接合7 s后的最大径向温差预警值、径向温度不均匀系数预警值、径向温度偏移系数预警值分别为113 ℃、0.79、0.18(安全系数均取1.1).

6 结论1) 根据实际工况设计的加速寿命试验,最大限度地精确观测了摩擦元件径向和周向的温度分布规律,为理论研究提供了重要依据.由平均温升速率S、最大径向温差L、径向温度不均匀系数E和径向温度偏移系数Y这4个评价指标构成了湿式摩擦副滑摩温升特性评价体系,可以有效评判滑摩温升特性的优良.

2) 磨合期接合过程中,总体温升速率逐渐下降,径向散热差异性逐渐降低.随着磨合过程的进行,径向温度由高到低依次是:中外径、中径、中内径、外径、内径.同型号摩擦片,J工况长时滑摩累计时长约30 min时由磨合期进入稳定期,到达300 min时进入失稳期;当该型号摩擦片在I工况下接合7 s后摩擦因数(最大径向温差L)降低为初次接合同期的47.0%(48.3%)时,可以判定摩擦片进入稳定期.

3) 在滑摩的稳定期,增大转速差可以使总体温升加快,径向温度不均匀性改善;增大净面压可以使总体温升显著加快,径向温度差异性和散热差异性显著增大;单位面积润滑流量的增加使总体温升减缓,径向散热差异性明显下降,且单位面积润滑流量对温升特性的影响是由内外径向中径逐渐显现的,有时滞性.相比转速差和单位面积润滑流量,净面压对滑摩温升特性的影响最为显著.

4) 失稳期的径向总体温升速率有一定升高,径向温度差异性变大,径向散热差异性显著升高;该型号摩擦元件在I工况下接合7 s后的最大径向温差预警值、径向温度不均匀系数预警值、径向温度偏移系数预警值分别为113℃、0.79、0.18.

| [1] |

闫涛.湿式双离合器温度特性的研究[D].长春: 吉林大学, 2015 YAN Tao. Study on temperature characteristics of wet double clutch[D]. Changchun: Jilin University, 2015 http://cdmd.cnki.com.cn/Article/CDMD-10183-1015730468.htm |

| [2] |

SUH N P, SIN H C. The genesis of friction[J]. Wear, 1981, 69(1): 91. DOI:10.1016/0043-1648-(81)90315-X |

| [3] |

CHUPRYNIN Y V. Effect of variation in friction coefficient of tractor's friction clutch on transient processes in transmission[J]. Journal of Friction and Wear, 2000, 21(1): 83. |

| [4] |

IVANOVIĆ V, HEROLD Z, DEUR J, et al. Experimental characterization of wet clutch friction behaviors including thermal dynamics[J]. SAE International Journal of Engines, 2009, 2(1): 1211. DOI:10.4271/2009-01-1360 |

| [5] |

MARKLUND P, MÄKI R, LARSSON R, et al. Thermal influence on torque transfer of wet clutches in limited slip differential applications[J]. Tribology International, 2007, 40(5): 876. DOI:10.1115/WTC2005-63532 |

| [6] |

龚中良, 黄平. 基于热力耦合的滑动摩擦系数模型与计算分析[J]. 华南理工大学学报(自然科学版), 2008, 36(4): 10. GONG Zhongliang, HUANG Ping. Model and calculation analysis of sliding friction coefficient based on thermo mechanical coupling[J]. Journal of South China University of Technology(Natural Science Edition), 2008, 36(4): 10. DOI:10.3321/j.issn:1000-565X.2008.04.003 |

| [7] |

JONAS K, MICHAEL G, BENOIT L. A new approach for the optimization of the thermo-mechanical behaviour of dry-running clutches using fibre-optic sensing technology with high spatial measurement density[J]. Journal of Engineering Tribology, 2015, 229(8): 1994. DOI:10.1177/1350650115580186 |

| [8] |

JEN T C, NEMECEK D J. Thermal analysis of a wet-disk clutch subjected to a constant energy engagement[J]. International Journal of Heat & Mass Transfer, 2008, 51(7/8): 1757. DOI:10.1016/j.ijheatmasstransfer.2007.07.009 |

| [9] |

INGRAM M, REDDYHOFF T, SPIKES H A. Thermal behaviour of a slipping wet clutch contact[J]. Tribology Letters, 2011, 41(1): 23. DOI:10.1007/s11249-010-9669-2 |

| [10] |

马彪, 陈飞, 李和言, 等. 湿式离合器摩擦副平均温升特性研究[J]. 兵工学报, 2016, 37(6): 961. MA Biao, CHEN Fei, LI Heyan, et al. Study on the average temperature rise characteristic of the friction pair of wet clutch[J]. Acta Armamentarii, 2016, 37(6): 961. DOI:10.3969/j.issn.1000-1093.2016.06.001 |

| [11] |

熊涔博, 马彪, 李和言, 等. 多片离合器定速滑摩过程摩擦元件间的热量分配系数研究[J]. 科学技术与工程, 2016, 16(21): 92. XIONG Cenbo, MA Biao, LI Heyan, et al. Study on heat transfer coefficient between friction elements in multi disc clutch during constant speed sliding process[J]. Science Technology and Engineering, 2016, 16(21): 92. DOI:10.3969/j.issn.1671-1815.2016.21.015 |

| [12] |

XIONG C B, MA B, LI H Y, et al. Experimental study and thermal analysis on the buckling of friction components in multi-disc clutch[J]. Journal of Thermal Stresses, 2015, 38(11): 1325. DOI:10.1080/01495739.2015.1073524 |

| [13] |

XIONG C, MA B, LI H, et al. Modeling and analysis of transient temperature field in finite thickness plate under symmetrically located moving heat sources[J]. Advances in Mechanical Engineering, 2015, 7(11). DOI:10.1177/1687814015619554 |

| [14] |

王阳阳, 陈广达, 李南, 等. 高加速寿命试验下的干式离合器半联动热稳定性[J]. 交通运输工程学报, 2016, 16(3): 84. WANG Yangyang, CHEN Guangda, LI Nan, et al. Semi linkage thermal stability of dry clutch under high acceleration life test[J]. Journal of Traffic and Transportation Engineering, 2016, 16(3): 84. DOI:10.3969/j.issn.1671-1637.2016.03.010 |

| [15] |

陈胡芳, 杨为, 梅琦, 等. 湿式多片摩擦离合器的热弹不稳定特性研究[J]. 自动化与仪器仪表, 2016(5): 77. CHEN Hufang, YANG Wei, MEI Qi, et al. Study on thermoelastic instability of wet multi disc friction clutch[J]. Automation & Instrumentation, 2016(5): 77. DOI:10.14016/j.cnki.1001-9227.2016.05.077 |

| [16] |

ZAGRODZKI P, FARRIS T D. Analysis of temperatures and streses in wet friction disks involving thermally induced changes of contact pressure[J]. SAE Technical Papers, 1998. DOI:10.4271/982035 |

| [17] |

WILLIAMS J A. The influence of repeated loading, residual stresses and shakedown on the behaviour of tribological contacts[J]. Tribology International, 2005, 38(9): 786. DOI:10.1016/j.triboint.2005.02.006 |

| [18] |

WILLIAMS J A. Repeated loading, residual stresses, shakedown, and tribology[J]. Journal of Materials Research, 1999, 14(4): 1548. DOI:10.1557/JMR.1999.0208 |

| [19] |

VADIRAJ A. Engagement characteristics of a friction pad for commercial vehicle clutch system[J]. Sadhana, 2010, 35(5): 585. DOI:10.1007/s12046-010-0042-9 |

| [20] |

HANIEF M, WANI M F. Modeling and prediction of surface roughness for running-in wear using Gauss-Newton algorithm and ANN[J]. Applied Surface Science, 2015, 357(1): 1573. DOI:10.1016/j.apsusc.2015.10.052 |

| [21] |

ZHAO J, MA B, LI H, et al. The effect of lubrication film thickness on thermoelastic instability under fluid lubricating condition[J]. Wear, 2013, 303(1/2): 146. DOI:10.1016/j.wear.2013.03 |

2019, Vol. 51

2019, Vol. 51