2. 金属矿山高效开采与安全教育部重点试验室, 北京 100083;

3. 贵州川恒化工股份有限公司, 贵州 福泉 550500

2. Key Laboratory of Ministry of Education for Efficient Mining and Safety of Metal Mines, Beijing 100083, China;

3. Guizhou CHANHEN Corporation, Fuquan 550500, Guizhou, China

磷石膏是生产磷肥、磷酸时排放出的固体废弃物,每生产1 t磷酸产生4.5~5 t磷石膏[1].无论是国内还是国外,磷石膏资源化利用情况均较低,一般以直接排放(抛弃)为主.全世界磷石膏的有效利用率仅为4.5%,总量约12.6 Mt[2].磷石膏堆存会占用大量土地,同时严重污染周边环境[3].根据硫酸分解磷矿制湿法磷酸时所形成的磷石膏种类的不同,可以将湿法磷酸流程分为二水物法、半水物法两种,二水湿法工艺是湿法磷酸生产应用最早的工艺流程,存在生产磷酸浓度低、排放磷石膏难处理的问题,为了解决这些问题,半水湿法工艺应运而生并在国内外大量应用.半水湿法工艺具有能耗低、产出磷酸浓度高的优势,从二水法转向半水法是未来磷化工的发展趋势[4].半水湿法工艺生产的半水磷石膏,具有一定的胶凝活性.如能充分利用半水磷石膏的这一特性,可以替代水泥作为胶凝材料,并选用磷矿的浮选尾矿或其他固废物为填料,制备矿井充填材料[5],可极大地降低充填成本.半水磷石膏用于采空区充填,可以减轻甚至消除磷石膏地表排放带来的环保问题,而且消除了采空区的安全隐患,可以实现“一废治两害”的资源绿色开发模式,对于新建矿山,还可实现“矿化一体”的磷化工经济循环生态产业链,解决长期制约磷化工发展的磷石膏和尾矿堆存问题,同时,可大大降低充填采矿成本,实现磷矿资源开发利用的可持续发展[6].

半水磷石膏在矿井充填方面的应用研究在国内外尚属首次.半水磷石膏处于亚稳态,极易转化为二水磷石膏而失去胶凝活性,而矿山采空区充填时对充填体强度有一定要求,因此,半水磷石膏用于矿井充填时,首先充填体必须满足采矿工艺对充填工艺的要求,必须寻求合适的充填材料配比,满足充填强度要求;其次,半水磷石膏是磷化工副产品,还含有一定的可溶磷、氟、有机质等杂质[7],会对充填体强度带来负面影响,需要监测和评价半水磷石膏充填体强度的影响因素[8-9].

某磷矿资源开发项目拟采用“矿化一体”建设模式,拟建矿山采用大规模(500万t/a)的分层充填法开采,要求采充循环时间尽可能缩短,因此,设计充填强度3 d达3 MPa,本文充填材料配比优化实验研究目标就是要满足3 d达3 MPa的强度要求.

本文通过不同分析方法评价半水磷石膏充填体强度的影响因素,研究半水磷石膏充填材料的性质和性能,以正交试验法优化半水磷石膏充填材料的配比;通过理论分析和XRD、SEM等分析方法研究半水磷石膏水化与充填料浆的固化机理,旨在通过对半水磷石膏的试验研究,找到半水磷石膏强度性能的影响因素,给出半水磷石膏作充填胶凝材料的关键控制指标,提出不同应用条件半水磷石膏充填强度性能控制的技术方案;最终形成新型半水磷石膏充填材料替代水泥等充填材料用于矿井充填的技术方案,实现矿山降低充填成本、提高资源回收率的目标,同时,磷化工企业可解决磷石膏和尾矿堆存等诸多问题,实现磷化工资源开发利用的可持续发展[10].

1 充填材料物化性质试验选用的充填胶凝材料为半水磷石膏,半水磷石膏改性剂为生石灰,惰性充填材料为尾砂.

1.1 半水磷石膏半水磷石膏取自贵州川恒半水磷石膏生产车间.表 1为半水磷石膏材料XRF化学组分分析结果,可以看出,半水磷石膏主要为Ca、S、O等元素构成,含有少量Fe、Si、Mg等元素,其结晶水质量分数为5.16%,pH为5.16呈酸性,含有少量水溶性P、F,根据相关规范,不宜直接作为胶凝材料进行井下充填,需采用生石灰将其中水溶性P、F进行固化.

| 表 1 半水磷石膏XRF化学组分 Tab. 1 XRF analysis of hemihydrate phosphogypsum |

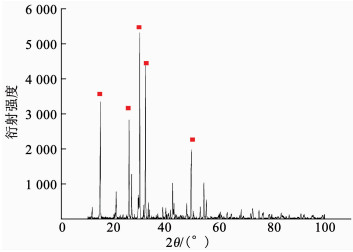

半水磷石膏材料性能相关的物相组成见图 1,可以看出,半水磷石膏的主要成分较为单一,主要为半水石膏相,其他组分由于质量分数太少、XRD精度有限难以检出.其他组分可参考表 1中半水磷石膏化学成分分析的结果.

|

图 1 半水磷石膏的XRD图谱 Fig. 1 XRD of hemihydrate phosphogypsum |

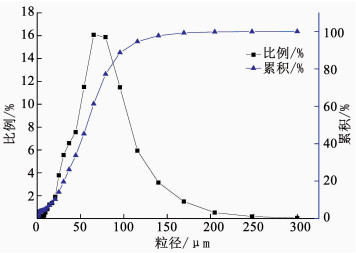

图 2为半水磷石膏材料粒径组成分析结果,可以看出,半水磷石膏主要为粒径小于150 μm的颗粒,其中50~100 μm的占多数,可用于井下充填,有利于料浆制备和采场充填脱水[11].

|

图 2 半水磷石膏的粒径分布 Fig. 2 Particle size distribution of hemihydrate phosphogypsum |

取自贵州川恒尾砂堆场.贵州川恒公司生产选用磷矿石品位较低,需要对其进行选矿提纯后方可进入磷酸生产工艺.磷矿石选矿过程副产磷尾砂,每年产量约为30万t,主要成分为白云石.

1.3 生石灰试验所用生石灰为当地市售,有效CaO质量分数大于70%.生石灰可以作为半水磷石膏改性剂,同时,生石灰中和法又可以作为半水磷石膏预处理工艺,使水溶性P、F发生反应生成惰性物质,从而消除水溶性杂质的危害.

2 试验充填体强度目标为3 d达3 MPa,为实现这一目标,先在试验室进行了探索性试验.探索性试验中发现半水磷石膏充填体料浆质量分数(固体)对充填体强度影响不大,且在质量分数67%时,料浆泌水率较低,流动性较好.

固定实验料浆质量分数为67%,首先进行正交试验,然后进行了单因素试验.为减小实验工作量,在正交试验中仅考察充填体3 d的抗压强度,单因素实验中对充填体3,7,28 d的强度进行全面研究.

2.1 最佳配比试验 2.1.1 试验方案采用正交实验法,研究生石灰掺量、尾砂掺量、半水磷石膏结晶水质量分数对半水磷石膏胶凝性能的影响,以确定最优配比.首先将正交试验设计表L16(4^5)改造为L16(4^3),然后以正交试验设计表L16(4^3)设计试验方案,见表 2.

| 表 2 L16(4^3)试验因素水平设计 Tab. 2 Factor level design table of test with L16(4^3) |

具体试验方法为:实验前取新鲜半水磷石膏样品进行陈化,陈化过程中实时测定其结晶水质量分数变化,待到达正交试验所要求的结晶水质量分数时停止陈化,按照试验方案计算并称取石灰、尾砂、半水磷石膏和水,强力搅拌后制备充填浆体,制备好的充填浆体注入长×宽×高为7.07 cm×7.07 cm×7.07 cm的标准三联模具中制作试块.模具注满后让其自然沉降,待初凝后将试块刮平,试块初步自立后进行脱模处理.脱模后的试块放至养护箱养护,养护温度为20 ℃,养护湿度为90%.采用WDW-2000万能试验机分别测试试块3 d单轴抗压强度[12].

2.1.2 试验结果与讨论表 3为正交试验结果.正交试验的极差分析结果见表 4,极差分析表明,试验因素对试验指标影响的主次顺序为生石灰掺量>结晶水质量分数>尾砂掺量,生石灰掺量为影响半水磷石膏3 d强度性能的主要因素,结晶水质量分数次之,尾砂掺量影响最小.根据极差分析的结果,确定最优配比为A4B3C1,即生石灰掺量1.5%、尾砂掺量0%、结晶水质量分数5%.

| 表 3 正交试验结果 Tab. 3 Result of orthogonal test |

| 表 4 极差分析结果 Tab. 4 Result of range analysis |

正交试验方差分析结果见表 5,其结果与极差分析结果一致,试验因素对试验指标影响的主次顺序为生石灰掺量>结晶水质量分数>尾砂掺量.查F分布临界值表进行显著性检验:生石灰掺量F值>F[0.01],说明生石灰掺量影响极显著;结晶水质量分数F值>F[0.1],影响显著;尾砂掺量F值<F[0.1],影响不显著.

| 表 5 方差分析结果 Tab. 5 Result of variance analysis |

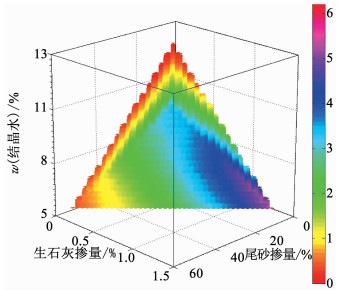

将正交试验各组试验取值以Matlab数值模拟软件构建3D可视化模型,以生石灰掺量、尾砂掺量、结晶水质量分数为空间坐标确定强度表征单元的位置,强度大小用颜色显示.图 3为3 d强度可视化模型,可以直观观测到存在交互作用时3因素对半水磷石膏充填体强度的影响规律:随着结晶水质量分数的提高,充填体的强度逐渐降低;随着生石灰掺量的增大,充填体强度逐渐增加;而尾砂的加入则会导致充填体强度逐渐降低.根据本次试验所得到的3D可视化模型,需要充填体3 d强度达3 MPa时,石灰掺量应不小于1.0%,尾砂掺量不大于60%,结晶水质量分数不大于11%.

|

图 3 正交试验3D可视化模型 Fig. 3 3D visualization model of orthogonal test |

在最优配方试验中确定了半水磷石膏的最佳配比,但受磷矿石来源和磷化工生产工艺波动等因素的影响,半水磷石膏产出质量波动较大,导致按最佳配比所制备的试件强度波动较大.通过系统分析认为影响磷石膏强度的因素主要包括生石灰掺量、半水磷石膏结晶水质量分数、半水磷石膏水溶磷质量分数、搅拌时间、尾砂掺量等.

为确定半水磷石膏胶凝性能的影响因素及其影响程度,进行了半水磷石膏强度性能影响因素的试验.采用单一变量法对生石灰掺量、半水磷石膏结晶水质量分数、半水磷石膏水溶磷质量分数、搅拌时间、尾砂掺量等因素对半水磷石膏胶凝性能的影响进行研究.

2.2.1 试验方案表 6为单一变量试验设计方案.在各控制变量水平试验,同时控制其余影响因素为固定值.试验方法同2.1.1.

| 表 6 单一变量试验设计方案 Tab. 6 Design scheme of single variable test |

以上各配比方案的试验结果如表 7所示.

| 表 7 单一变量试验结果 Tab. 7 Results of a single variable test |

1) 生石灰掺量对强度性能的影响.不同生石灰掺量的充填体单轴抗压强度结果见图 4.可以看出,生石灰掺量与强度性能为正相关关系,随着生石灰掺量的提升,半水磷石膏强度提高,随着养护龄期的增长,强度略有提升,但7和28 d强度差距不大,这是因为半水磷石膏水化速度较快,在7 d左右基本强度已基本稳定.虽然生石灰掺量能显著提升半水磷石膏强度,但随着掺量的提高,充填成本也会显著提升.综合考虑,生石灰掺量为1.5%为宜.

|

图 4 生石灰掺量对强度性能的影响 Fig. 4 Influence of the amount of alkaline activator on strength properties |

生石灰的主要作用是中和半水磷石膏中的可溶性酸性杂质,其加入量和质量(活性成分含量)对半水磷石膏的强度有着明显的影响.磷石膏中杂质的存在导致二水硫酸钙的含量低和有机物杂质没有被去除.此外,磷石膏中杂质的存在延长了α半水石膏的水化过程,产生了缓凝作用,生石灰加入后,半水磷石膏中可溶性杂质得到有效固化,从而形成难溶于水的惰性材料.

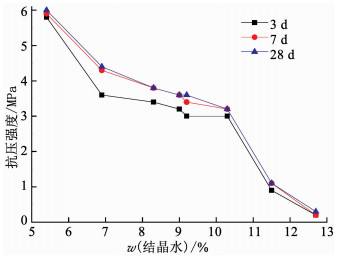

2) 结晶水质量分数对强度性能的影响.图 5为半水磷石膏中结晶水质量分数与强度性能的关系曲线,可以看出,结晶水质量分数与强度性能为负相关关系,随着磷石膏结晶水质量分数不断增加,试块强度逐渐降低,即结晶水质量分数越高对试块强度越不利.当结晶水质量分数超过7%后,3,7和28 d强度下降幅度较大.

|

图 5 结晶水的质量分数对于强度性能的影响 Fig. 5 Influence of the content of crystal water on the strength properties |

由于压滤工艺的限制,新鲜半水磷石膏中含有一部分自由水,在堆存和运输过程中,半水磷石膏逐渐吸收自由水向二水磷石膏转化,随着半水磷石膏向二水磷石膏转化,结晶水质量分数不断升高,胶凝性能也会不断下降,直到完全失去活性.半水磷石膏结晶水质量分数理论上会从6.21%升高到20.93%,但实际生产中半水磷石膏含有部分无水石膏和杂质,结晶水质量分数会从5%~6%转化成16%~18%.因此,制备充填料浆时应尽量选用结晶水质量分数6%以内的新鲜半水磷石膏.

3) 水溶磷对强度性能的影响.为了验证水溶磷对强度性能的影响,将生石灰与半水磷石膏混合制备胶凝材料,利用水洗和添加半水酸的方式控制胶凝材料中水溶磷的质量分数,测定胶凝材料的抗压强度,结果如图 6所示.可以看出,水溶磷质量分数与强度性能为负相关关系.水溶磷质量分数在0.2%时,半水磷石膏胶凝材料强度最高,可达12 MPa以上,随着水溶磷质量分数的继续增加,胶凝材料强度持续下降,水溶磷由0.4%提升至0.6%时,胶凝材料强度下降幅度最大,可见水溶磷质量分数对半水磷石膏强度性能影响显著.

|

图 6 水溶磷对强度性能的影响 Fig. 6 Influence of water soluble phosphorus on the strength properties |

半水磷石膏中杂质较多,且含量波动较大,特别是水溶磷质量分数,正常生产时水溶磷在0.3%~0.5%,开停车或生产不正常时水溶磷在0.8%以上,而水溶磷质量分数对半水磷石膏性能有很大的影响.根据本实验的结果,制备充填料浆时应尽量选用水溶磷质量分数小于0.4%的半水磷石膏.

4) 搅拌时间对强度性能的影响.由图 7可知,搅拌时间与强度性能为正相关关系.随着搅拌时间增加胶凝材料各龄期强度不断增长,主要原因是增加搅拌时间能提高料浆混合均匀度.搅拌时间大于10 min时,胶凝材料强度停止增加,说明料浆中物料已经混合均匀.

|

图 7 搅拌时间对强度的影响 Fig. 7 Influence of stirring time on strength properties |

半水磷石膏在运输堆放过程中容易团聚结块,且生石灰加入量比较少,生石灰与半水磷石膏的混合均匀程度对胶结体强度影响重大.因此,充填料浆制备工艺需要保证生石灰和半水磷石膏搅拌均匀,形成流动性良好的料浆,但过长的搅拌时间不利于充填能力的提升,结合试验结果,工业应用时搅拌时间以10 min为宜.

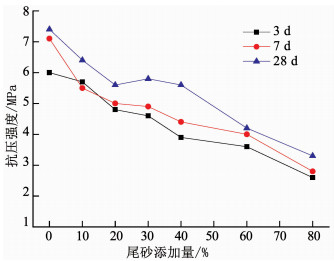

5) 尾砂添加量对强度性能的影响.由图 8可知,尾砂掺量与强度性能为负相关关系.随着尾砂添加量的不断增加,充填材料各龄期强度均呈现下降趋势.尾砂添加量在0~60%时,充填材料R3d>3 MPa,尾砂添加量在60%~80%时,充填材料R3d在2~3 MPa、R28d>3 MPa.

|

图 8 尾砂添加量对强度性能的影响 Fig. 8 Influence of the amount of tailings on the strength properties |

添加尾砂后会使充填材料各龄期强度下降,但是尾砂添加可以消耗库存尾砂,减少固废堆存和堆存容量.因此,实际充填时可根据矿山采矿工艺对充填体的强度要求,适当在充填料浆中增加部分尾砂作为惰性基料.

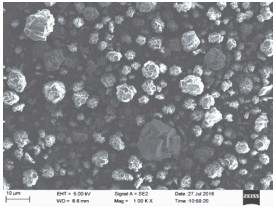

3 半水磷石膏水化机理为了解半水磷石膏充填材料水化反应及强度形成机理,采用SEM分析半水磷石膏充填材料固结前后的微观结构变化.图 9为半水磷石膏原材料SEM图,可以看出,主要为聚晶形态的半水磷石膏.晶体尺寸大小不一,各自独立.图 10为半水磷石膏固化体SEM图,可知半水磷石膏充填材料水化产物晶体形貌大多为短柱状和长棒状的二水石膏.二水石膏晶体尺寸为0.5×20 μm~2×4 μm,相互之间连接紧密.二水石膏晶体表面附着不规则颗粒物质,推测其为有机质等杂质.充填材料主要水化产物均为二水石膏,这说明半水磷石膏水化过程符合半水石膏水化理论[13].其水化反应方程式为

|

图 9 半水磷石膏原材料SEM图 Fig. 9 SEM of hemihydrate phosphogypsum |

|

图 10 半水磷石膏固化体SEM图 Fig. 10 SEM of hemihydrate phosphogypsum after curing |

| $ {\rm{CaS}}{{\rm{O}}_4} \cdot 0.5{{\rm{H}}_2}{\rm{O}} + 1.5{{\rm{H}}_2}{\rm{O}} \to {\rm{CaS}}{{\rm{O}}_4} \cdot 2{{\rm{H}}_2}{\rm{O}} + {\rm{Q}}. $ |

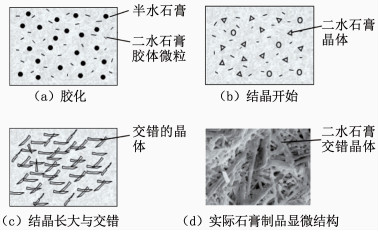

如图 11所示,半水石膏溶解于水后成为饱和溶液,溶液中的半水石膏经过水化而成为二水石膏[14].由于二水石膏在常温下比半水石膏溶解度小得多(如20 ℃时,CaSO4·0.5H2O在水中的溶解度是8 g/L左右,而CaSO4·2H2O的溶解度仅为2 g/L左右),溶液对二水石膏是高度过饱和的,因此,二水石膏会很快沉淀析晶.由于二水石膏的析出,破坏了原有半水石膏溶解的平衡状态,这时半水石膏会进一步溶解水化,以补偿二水石膏析晶而在液相中减少的硫酸钙含量.随着CaSO4·2H2O从过饱和溶液中不断沉淀出来,其结晶体随即增长,并进行排列和连生,互相交织,从而形成网络结构.在此过程中,石膏浆体逐渐变稠,晶体间的摩擦力和黏结力使石膏浆体产生强度.

|

图 11 半石膏水化过程示意 Fig. 11 Schematic diagram of hydrating process of hemihydrate gypsum |

结合半水磷石膏胶凝性能影响因素研究和水化机理分析,认为:

1) 半水磷石膏主要依靠半水石膏水化产物所形成的胶凝网络结构体系产生强度;各影响因素对充填体强度性能的影响主要通过影响充填体胶凝网络结构的强度和体积率起作用.

2) 生石灰可以中和半水磷石膏中的可溶性酸性杂质,其加入量和质量(活性成分含量)对半水磷石膏的强度有着明显的影响,磷石膏中杂质的存在导致二水硫酸钙的含量低和有机物杂质没有被去除,微观上生石灰的主要作用是将半水磷石膏中的可溶性杂质进行固化,从而形成难溶于水的惰性材料,消除可溶性杂质的缓凝作用[15],促进水化晶体致密化.

3) 半水磷石膏的水化过程表现为逐渐吸收自由水向二水磷石膏转化,如果半水磷石膏原料结晶水质量分数过高,意味着在料浆胶凝水化反应前,部分无络合晶体已经产生,晶体络合接触点无法继续形成交联,宏观上表现为充填体强度的降低.

4) 水溶磷质量分数对半水磷石膏强度性能影响显著,有文献研究表明,水溶磷主要影响结晶触点的形成,提高水化反应的活化能,减缓水化反应速度,本文的相关研究也证实了这一点.

5) 生石灰与半水磷石膏的混合均匀程度对胶结体强度影响重大,提高搅拌时间有利于生石灰的微观分散,使得晶体生长的速率有一致性,有利于形成粗大的、结晶触点强度高的晶体络合体.

6) 尾砂加入后会嵌合到半水磷石膏的胶凝网络体系中,而半水磷石膏充填材料主要依靠半水石膏水化产物所形成的胶凝网络结构体系产生强度,尾砂的加入会影响浆体水化产物胶凝网络的密实度和体积率,导致充填体强度下降.

4 结论1) 化工副产物半水磷石膏主要为半水石膏相、呈酸性且含有少量水溶性P、F,作为充填材料使用时应采用生石灰将其中水溶性P、F进行固化;其颗粒粒径有利于采场脱水;在经过配方调整后其充填体3 d强度可以最高达12.5 MPa,具备一定的胶凝活性,如果作为水泥的替代品用于井下充填,具有原材料成本低、来源范围广、固废利用率高和绿色环保的特点,如果加以推广可以产生良好的经济效益和环境效益.

2) 生石灰掺量、原材料半水磷石膏水溶磷质量分数、结晶水质量分数、尾砂掺量、搅拌时间等因素对半水磷石膏充填材料的抗压强度影响较大,其中生石灰掺量、搅拌时间与充填体强度为正相关关系;水溶磷质量分数、结晶水质量分数、尾砂掺量与充填体强度为负相关关系.为了实现充填体3 d强度达到3 MPa,生石灰掺量应不少于1.5%,半水磷石膏原材料水溶磷质量分数应小于4%、结晶水质量分数应小于10.3%,搅拌时间不少于10 min,尾砂掺量不大于60%.

3) 半水磷石膏充填材料的水化产物主要由二水石膏和少量CaPO3(OH)2·H2O组成,半水磷石膏强度形成于水化产物网络结构的形貌和晶体结合触点的强度.在此过程中,石膏浆体逐渐变稠,晶体间的摩擦力和黏结力使石膏浆体产生强度,石灰掺量、水溶磷质量分数、结晶水质量分数,尾砂掺量、搅拌时间等因素主要通过影响半水磷石膏水化产物晶体形貌、晶体结合触点的强度和水化产物体积率对半水磷石膏充填体强度产生影响.

| [1] |

王艳红. 磷石膏综合利用途径及探讨[J]. 化肥工业, 2014, 41(3): 7. WANG Yanhong. Comprehensive utilization ways of phosphogypsum and discussion[J]. Chemical Fertilizer Industry, 2014, 41(3): 7. |

| [2] |

孙志立, 车建青. 磷石膏资源化利用的发展方向[J]. 化肥工业, 2014, 41(4): 1. SUN Zhili, CHE Jianqing. Development direction of resource utilization of phosphogypsum[J]. Chemical Fertilizer Industry, 2014, 41(4): 1. DOI:10.3969/j.issn.1006-7779.2014.04.001 |

| [3] |

贾兴文, 吴洲, 马英. 磷石膏建材资源化利用现状[J]. 材料导报, 2013, 27(23): 139. JIA Xingwen, WU Zhou, MA Ying. Present status of phosphogypsum utilization in building materials[J]. Materials Report, 2013, 27(23): 139. |

| [4] |

杨成军, 杨敏, 曹建新. 半水/无水磷石膏复相胶凝材料水化硬化特性研究[J]. 非金属矿, 2014, 37(6): 22. YANG Chengjun, YANG Ming, CAO Jianxin. Study on hydration and hardening of duplex gypsum binder of hemihydrite phosphogypsum and anhydrite phosphogypsum[J]. Non-Metallic Mines, 2014, 37(6): 22. DOI:10.3969/j.issn.1000-8098.2014.06.008 |

| [5] |

尚建丽, 赵喜龙, 倪勃. 基于模糊群子论的建筑石膏硬化体孔结构试验与分析[J]. 哈尔滨工业大学学报, 2014, 46(4): 110. SHANG Jianli, ZHAO Xilong, NI Bo. Experiment and analysis of pore structure of building hardened gypsum based on fuzzy sub-cluster[J]. Journal of Harbin Institute of Technology, 2014, 46(4): 110. |

| [6] |

杨林, 曹建新, 刘亚明. 半水磷石膏的晶型、形貌及胶凝性能的影响因素研究[J]. 人工晶体学报, 2015, 44(9): 2460. YANG Lin, CAO Jianxin, LIU Yaming. Study on the influence factor of the crystalline, morphology and cementitious properties of hemi-hydrate phosphogypsum[J]. Journal of Synthetic Crystals, 2015, 44(9): 2460. DOI:10.16553/j.cnki.issn1000-985x.2015.09.026 |

| [7] |

杨林, 曹建新, 刘亚明. 半水磷石膏的矿物学特征[J]. 岩石矿物学杂志, 2015, 34(6): 827. YANG Lin, CAO Jianxin, LIU Yaming. Mineralogical characteristics of hemihydrate phosphogypsum[J]. Acta Petrologica Et Mineralogica, 2015, 34(6): 827. DOI:10.3969/j.issn.1000-6524.2015.06.005 |

| [8] |

沈金水, 卢都友, 许仲梓. EDTA对加压水热法制备α-半水磷石膏的影响[J]. 硅酸盐通报, 2015, 34(10): 2816. SHEN Jinshui, LU Duyou, XU Zhongzi. Effect of ethylenediaminetetraacetic acid on the preparation of α-hemihydrate gypsum from phosphogypsum with hydrothermal autoclave method[J]. Bulletin of the Chinese Ceramic Society, 2015, 34(10): 2816. DOI:10.16552/j.cnki.issn1001-1625.2015.10.015 |

| [9] |

段正洋, 李建锡, 郑书瑞, 等. 减水剂对α半水磷石膏性能影响的研究[J]. 硅酸盐通报, 2016, 35(1): 198. DUAN Zhengyang, LI Jianxi, ZHENG Shurui, et al. Effect of water reducing agent on properties of α-hemihydrate phosphorus gypsum[J]. Bulletin of the Chinese Ceramic Society, 2016, 35(1): 198. DOI:10.16552/j.cnki.issn1001-1625.2016.01.035 |

| [10] |

韩伟明, 李建锡, 段正洋, 等. 缓凝剂对α半水磷石膏性能的影响[J]. 硅酸盐通报, 2016, 35(6): 1958. HAN Weiming, LI Jianxi, DUAN Zhengyang, et al. Effect of retarder on the properties of α-hemihydrate Gypsum[J]. Bulletin of the Chinese Ceramic Society, 2016, 35(6): 1958. DOI:10.16552/j.cnki.issn1001-1625.2016.06.056 |

| [11] |

熊有为. 基于半水磷石膏自胶凝充填材料膏体特性实验研究[J]. 矿业研究与开发, 2018, 38(1): 15. XIONG Youwei. Experimental study on paste characteristics of selfgelling filling materials based on the semi-water phosphogypsum[J]. Mining Research and Development, 2018, 38(1): 15. DOI:10.13827/j.cnki.kyyk.2018.01.004 |

| [12] |

董芸. 阻滞半水磷石膏向二水磷石膏转化的研究[J]. 云南化工, 2012, 39(4): 14. DONG Yun. Research of inhibitor for conversion of half-hydrate phosphogypsum into dihydrate phosphogypsum[J]. Yunnan Chemical Technology, 2012, 39(4): 14. DOI:10.3969/j.issn.1004-275X.2012.04.001 |

| [13] |

林宗寿. 胶凝材料学[M]. 武汉: 武汉理工大学出版社, 2014.

|

| [14] |

侯玉芬. 胶凝材料[M]. 北京: 中国电力出版社, 2012.

|

| [15] |

陈嘉懿.预处理工艺对磷石膏性能的影响及作用机理研究[D].武汉: 武汉理工大学, 2012 CHEN Jiayi. Influences on the performance and effective mechanism of phosphogypsum modified with various pretreatment processes[D]. Wuhan: Wuhan University of Technology, 2012 http://cdmd.cnki.com.cn/Article/CDMD-10497-1012405832.htm |

2019, Vol. 51

2019, Vol. 51