2. 城市与地下空间工程北京市重点实验室(北京科技大学), 北京 100083;

3. 金属矿山高效开采与安全教育部重点实验室(北京科技大学), 北京 100083;

4. 思克莱德大学 土木与环境工程系, 格拉斯哥 G1 1XJ

2. Beijing Key Laboratory of Urban Underground Space Engineering (University of Science and Technology Beijing), Beijing 100083, China;

3. Key Laboratory of Ministry of Education for Efficient Mining and Safety of Metal Mines (University of Science and Technology Beijing), Beijing 100083, China;

4. Department of Civil and Environmental Engineering, University of Strathclyde, Glasgow G1 1XJ, United Kingdom

21世纪是地下空间开发利用的世纪,向地球深部进军也已成为目前中国必须解决的战略科技问题[1].文献[2]根据国外地下空间开发利用的发展趋势,总结出向地下要空间已成为城市发展的历史必然的科学论断;文献[3]以重庆市地下工程为例,分析了城市地下空间开发面临的技术问题,并提出将矿山闭坑改造为地下可利用空间的建议;文献[4]从城市可持续发展的角度,提出利用煤矿采空区建设地下生态宜居城市的构想;此外,如中国锦屏地下暗物质实验室、美国尤卡山核废料储存所等深地工程也在不断推进.可见,地下空间的开发已经逐渐由短期工程向永久性工程发展,开发深度也将越来越深,地下工程逐渐面临高地应力、高地温、高岩溶水压力等深部特殊复杂环境的挑战[5],这将对地下空间永久支护结构的稳定性和耐久性提出更高的要求.

在支护结构的发展历程中,由早期的单一支护形式,逐渐发展为锚杆支护与喷射混凝土、锚索、金属网、土钉以及与注浆加固相结合等多种联合支护形式[6-9],并广泛应用于矿井巷道、地下洞室、地下隧道、城市综合管廊等地下空间工程.长期大量的实践表明,工程结构的耐久性不足是导致结构提前失效破坏的最主要原因.而由于传统地下工程(如矿山井巷工程)服役时间短的特点,为降低开采成本,围岩的长期耐久性往往受到忽视.随着对地下空间服役年限要求的提高,锚固系统是否会成为永久性工程中的“定时炸弹”逐渐引起广大科研工作者的担忧[10].

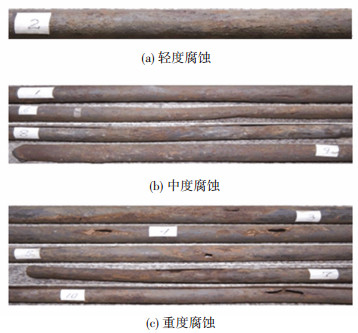

腐蚀是对锚杆耐久性影响最大的因素,而锚杆的耐久性直接决定了锚固结构的使用寿命[11].借鉴材料腐蚀的定义[12],可以将锚杆腐蚀表述为“锚杆与锚固环境发生化学、电化学反应或物理作用而产生的锚固结构破坏现象”.国内外关于锚杆腐蚀引起的锚固结构失效现象屡见不鲜,例如:20世纪80年代中期,国际预应力协会(FIP)地锚工作小组收集到了35例锚杆腐蚀失效案例,发现均是由于应力腐蚀或氢脆所致[13];20世纪90年代,英国发生多起锚杆失效事故,经研究发现皆为锚杆应力腐蚀开裂所引起[14];根据文献[15]的统计,澳大利亚采矿业中有29%的锚杆和25%的锚索都是由于腐蚀而造成的失效破坏;鹤壁四矿楔缝式锚杆在服役28 a后,渗漏水处出现了深度为0.4~1.5 mm的坑蚀,其他部位也出现不同程度的腐蚀现象[10];河南焦作某煤矿巷道侧帮管缝式锚杆,在服役10 a后,均出现了不同程度的腐蚀[16],锚杆表面的腐蚀形态如图 1所示.

本文针对地下空间锚固结构的腐蚀耐久性问题,通过梳理国内外研究成果,从锚固结构应力腐蚀开裂机理、地下锚固结构腐蚀影响因素、锚固结构耐久性分析3个方面进行了归纳与总结,重点综述了地下锚固结构腐蚀影响因素的研究现状与作用机制,并介绍了时效性分析和可靠性评估在锚固结构耐久性研究方面的应用,最后基于以上分析,对地下锚固结构腐蚀耐久性问题的发展趋势进行了多方面的展望.

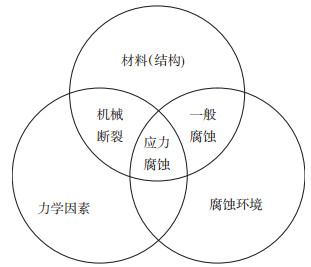

1 应力腐蚀开裂 1.1 应力腐蚀开裂机理文献[17]分析了澳大利亚4座地下矿山的44根锚杆破断特征,发现仅两根是由于过载引起的屈服破坏,其余均符合应力腐蚀破断特征.应力腐蚀开裂(SCC)是指材料在特定腐蚀介质和应力共同作用下发生开裂的现象[18],是地下工程锚杆腐蚀最主要的、也是危害最大的破坏形式.材料因素、力学因素和腐蚀环境三者之间的协同作用如图 2所示.

|

图 2 应力腐蚀三要素 Fig. 2 Three elements of stress corrosion |

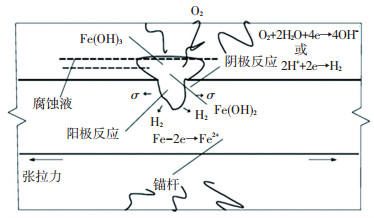

文献[19]将锚杆的腐蚀断裂分为3个阶段:形成新月形裂纹表面的裂纹萌生和缓慢扩展阶段、裂纹快速扩展阶段和锚杆突然断裂阶段.锚杆的突发性脆性破坏在很大概率上会造成瞬间的锚固系统失效[20],致使围岩体破坏,不仅危害地下工作环境的安全,还会降低工程的工作效率和经济效益.从应力腐蚀发生的机理上,可将其分为氢致开裂型和阳极溶解型[21].锚杆应力腐蚀的电化学反应过程如图 3所示[22].下面对氢致开裂型和阳极溶解型两种应力腐蚀机理分别进行概述.

1) 氢致开裂型(HE).氢致开裂理论认为,应力腐蚀过程中阴极反应析出的氢会在裂纹尖端聚集,与应力共同作用引起材料的氢致滞后开裂,并导致材料出现脆断.在电化学作用下,电子通过金属内部流向阴极,与介质中的氢离子(H+)相结合,使氢离子被还原为原子氢(2H++2e-→H2).

2) 阳极溶解型(AD).若应力腐蚀过程中的阴极为吸氧反应,或阴极虽是放氢反应,但析出的氢并不能达到可以产生氢致开裂的临界水平,则为阳极溶解型.阳极为金属溶解,产生可溶性金属离子(Fe→Fe2++2e-),此时拉应力不仅会破坏局部形成的钝化膜,而且还会引起裂纹尖端的应力集中,导致阳极电位下降,促进金属溶解.

1.2 应力腐蚀评价方法根据加载形式的不同,可将应力腐蚀评价方法分为恒位移法、恒载荷法和慢应变速率法3种[23-24].

1.2.1 恒位移法恒位移法是通过拉伸或弯曲使试样变形而产生拉应力,借助具有足够刚性的框架或螺栓维持该状态,保证试样变形总位移量恒定的应力腐蚀评价方法.这种加载方式往往用于模拟工程构件中的加工制造应力状态.试样形式通常有光滑试样和预制裂纹试样两种,光滑试样试验装置简单、操作方便,可以定性地获得材料应力腐蚀敏感性;预制裂纹试样通过缩短孕育期加速应力腐蚀破坏,测试时间短、数据比较集中,便于研究裂纹扩展的动力学过程.试验采用的试样形状有弯曲试样(U形弯曲试样、二点弯曲、三点弯曲或四点弯曲试样等)、C形试样以及模拟缝隙存在的人工缝隙试样等.恒位移法的主要评价指标包括断裂时间、裂纹扩展速率和应力腐蚀门槛值,具有试样紧凑、可自加载、可研究裂纹扩展动力学参数等优点.缺点在于试验周期长、数据离散性大,对预制裂纹试样有平面应变要求,应力松弛导致结果偏高.在工程上应用于敏感性筛查、敏感性评级和合格性验收.

1.2.2 恒载荷法恒载荷法是在试验过程中,将试样一端固定,另一端通过万能试验机、弹簧、砝码等施加恒定的拉伸静载荷,并将试样置于腐蚀介质中,记录应力腐蚀开裂发生时间的评价方法.这种加载方式往往用于模拟工程构件可能受到的工作应力或加工应力.恒载荷法虽然载荷恒定,但随着裂纹的扩展使得试样有效承载面积不断减小,从而使断裂面上的有效应力不断增加,导致试样过快断裂.与恒位移法相比,恒载荷法所得结果更能代表裂纹的萌生时间,试样寿命更短,应力腐蚀开裂的临界应力更低,具有更强的工程应用价值.恒载荷法的主要评价指标包括断裂时间、极限应力、抗拉强度和断后伸长率.具有初始应力明确、可获得临界应力、与实际工况相符等优点.缺点在于一旦裂纹萌生,试样便会快速断裂而无法获得裂纹扩展信息.在工程上应用于敏感性筛查、敏感性评级和合格性验收.

1.2.3 慢应变速率法慢应变速率法是将试样置于一定的腐蚀介质中,以恒定不变且相当缓慢的应变速率给试样施加载荷,强化应变状态来加速应力腐蚀开裂发生和发展的过程,评价试验材料与介质体系对应力腐蚀开裂的敏感性.缓慢加载的目的是让腐蚀介质与试样表面有充分的反应时间.由于试验处于环境室中,可在慢拉伸过程中同时研究其他因素如温度、溶液pH值、电极电位等对应力腐蚀过程的影响.与恒位移法、恒载荷法相比,慢应变速率法对应力腐蚀开裂具有更高的灵敏度,同时可以获取断口形貌、断裂时间、断面收缩率、最大载荷、平均裂纹扩展速度等信息,可定量地判断应力腐蚀开裂敏感性的大小.慢应变速率法的主要评价指标包括断裂时间、抗拉强度、断后伸长率、冲击吸收能量和断口形貌等,试验周期短,可定量描述应力腐蚀敏感性,但应变速率对结果影响显著,不能获得裂纹萌生信息.在工程上主要应用于敏感性快速筛查.

针对以上3种应力腐蚀评价方法,文献[25]研究认为,以阳极溶解型为主的应力腐蚀,以上3种试验方法均可适用,但以慢应变速率法最为敏感;以氢致开裂型为主的应力腐蚀,由于动态应力过程更有利于氢的扩散和聚集,因此慢应变速率法更为适用.

2 地下锚固结构腐蚀影响因素近年来锚固结构耐久性问题开始受到广泛关注,其中对钢筋混凝土锚固结构耐久性的研究已日渐成熟,而对于地下工程,特别是针对深部复杂环境岩体锚固结构的腐蚀研究则较为罕见.岩土介质不同于混凝土,地下腐蚀环境也有别于地表.地下工程锚固结构不仅受地下水侵蚀性介质的作用,而且往往处于密闭潮湿、永久浸泡、干湿交替的复杂环境[26].杆体材料、应力水平、空气环境(温度、湿度、氧气、大气污染物)、地下水成分(侵蚀介质、pH值)、微生物(细菌、真菌)、围岩体、灌浆体、防腐材料等都可能对锚固系统产生腐蚀劣化.

2.1 杆体材料文献[27]的研究表明,在特定的腐蚀介质中,绝大多数的金属材料都会表现出一定程度上的应力腐蚀敏感性,尤其是在复杂腐蚀环境下含有杂质的金属.文献[28]研究发现,高强度、低韧性的钢筋锚杆更容易引起应力腐蚀开裂现象.文献[29]对澳大利亚多个煤矿的锚杆应力腐蚀破坏进行了研究,认为采用较高断裂韧性的钢筋构件可以降低SCC发生的几率.文献[30]在矿井环境控制实验室内对不同等级钢材的锚杆进行腐蚀,并通过SSR弯曲试验测试不同钢材等级的锚杆腐蚀后的强度,发现不同级别的钢筋锚杆具有不同程度的应力腐蚀敏感性,试验得到的锚杆破断面及初始裂纹扩展区域如图 4所示.文献[31]指出,若锚杆处于高应力环境,应力腐蚀裂纹扩展速度加快,此时提高杆体材料的断裂韧性对应力腐蚀开裂影响并不大.文献[32]通过扫描电镜对锚杆进行宏细观分析后认为,腐蚀作用会影响材料的韧性,在同一腐蚀介质中,腐蚀的时间越长则材料塑性越差,脆性逐渐增强,在高应力与腐蚀介质的耦合作用下,杆件将出现突发性的脆性断裂.

2.2 应力应力是导致应力腐蚀开裂的直接因素,通常认为压应力有助于抑制腐蚀开裂的发生,只有拉应力才会引发腐蚀开裂[33].应力腐蚀开裂所需的应力可以是所处地下环境的原岩应力、地下工程开挖形成的扰动应力等外加应力;也可以是锚杆制造加工过程中形成的热应力、形变应力等残余应力;或者是由腐蚀过程中阴极反应析氢在裂纹内积聚产生的应力、腐蚀产物在裂纹内膨胀产生的应力等.

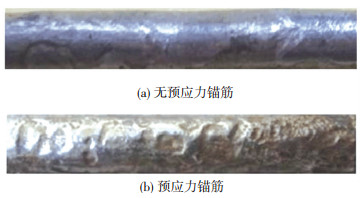

文献[31]通过一系列线性应力增加试验(LIST)模拟了煤矿井下锚杆的应力腐蚀开裂,认为只有当锚杆杆体可进行析氢反应并受到足够大的拉应力时,腐蚀开裂才会发生.文献[34]对4根锚杆进行了长达3.5 a的应力腐蚀试验,发现4根锚杆的强度在腐蚀后均出现了显著的降低,降低幅度达21%~39%.文献[35]通过模拟锚杆的受力状态和局部化学环境,对锚杆进行了应力腐蚀开裂试验,结果表明应力强度对试件的腐蚀破坏具有显著影响,应力水平与破坏时间呈反比关系;氢脆是导致锚杆开裂的主要机制,其裂纹扩展速率取决于氢原子的扩散速率和外加应力水平.文献[36]基于室内腐蚀试验,对有、无预应力的锚筋进行了电化学测试,发现施加预应力的锚筋相较于没有预应力作用的锚筋,腐蚀速率显著增加,锚筋表面多个部位形成较为严重的坑蚀,试验得到的有无预应力时锚筋腐蚀外观对比如图 5所示.

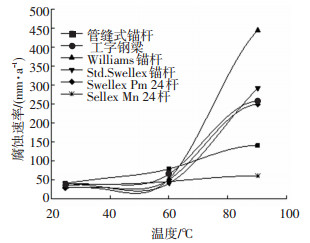

2.3 空气环境 2.3.1 温度温度对材料的腐蚀起到催化作用,通常与腐蚀速率之间呈指数函数关系[37].通常情况下,地下工程深度每增加100 m,温度升高3 ℃,因此温度是地下锚固结构腐蚀耐久性研究中不可不考虑的一项重要影响因素.文献[38]以尤卡山核废料储存所裂隙渗流环境为背景,通过开展电化学腐蚀试验对锚杆的耐腐蚀性能进行了研究,对不同锚杆材质、不同环境温度进行了试验对比,结果表明,在25 ℃的常温下,试验锚杆的耐蚀性无明显差异.温度增大到60 ℃时,锚杆腐蚀速率的改变依旧较小.但当温度达到90 ℃时,由于受到氯化物和溶解氧的共同作用,锚杆腐蚀速率加快,劣化严重.多级温度下不同材质锚杆的腐蚀速率如图 6所示.在所有的锚杆材质中,经过特殊处理的Swellex Mn 24锚杆在各级温度下的腐蚀速率均低于其他试验锚杆.

文献[39]研究了中碳钢锚杆在模拟地下水溶液中的腐蚀性能,在25~85 ℃的温度时,对不同离子浓度下锚杆的腐蚀速率进行了测定.发现在脱氧水中,锚杆的腐蚀速率随着温度的升高而增大,但受离子浓度的影响十分有限.在1倍和10倍离子浓度的掺气水中,温度的升高显著提高了锚杆的腐蚀速率.在100倍离子浓度的掺气水中,锚杆试样表面将会形成薄膜(氧化物或氢氧化物)和盐垢,此时温度对腐蚀速率的改变呈凸函数变化,在25~45 ℃温度时,腐蚀速率与温度成正比,当温度超过65 ℃时,腐蚀速率便逐渐降低.

2.3.2 湿度金属的溶解以及侵蚀介质的离子化过程都离不开空气中的水分,且介质含水量也直接关系到氧的扩散渗透作用.文献[10]通过试验发现,处于密闭环境中且空气达到饱和湿度下的锚杆,其腐蚀速率只有永久浸泡和干湿交替环境下的20%,空气湿度可在一定程度上对锚杆的腐蚀起到防护作用,不同试验环境下的锚杆不同龄期腐蚀速率见表 1.文献[40]通过对现场3~28 a不同服役年限的锚杆进行锈蚀分析,发现处于干湿交替环境或接触水的锚杆部位锈蚀最为严重,承载力下降明显.文献[41]研究发现,在潮湿空气中锚杆,是否施加外荷载对其腐蚀程度影响不大,可以按照普通的大气腐蚀对其进行计算和分析.

2.3.3 氧气岩土体作为复杂的天然地质结构,由固、液、气三相物质组成,岩土体的孔隙率及含水量直接决定了锚固结构周围的供氧水平.文献[38]给出了不同温度下氧气浓度与腐蚀速率之间的关系,发现温度越高,氧气浓度对腐蚀速率的促进作用越大.文献[36]通过开展预应力锚筋浸泡腐蚀试验,发现不同的含氧环境对预应力锚筋的腐蚀速率影响十分明显.随着试验环境氧气浓度的提升,腐蚀速率先增加后下降,存在一个最不利的含氧量会使锚杆的腐蚀速率达到峰值.此外,还发现通氧速率会改变钢筋的力学参数,对锚筋的极限伸长率影响最为明显,腐蚀后锚筋力学性能损失率见表 2.文献[42]研究了锚固结构的赋存环境对腐蚀速率的影响,发现环境中的氧对锚杆的腐蚀起到促进作用,其腐蚀过程为吸氧腐蚀.此外,文献[43]研究了不同pH值下供氧水平对腐蚀程度的影响,发现在弱腐蚀条件下,腐蚀程度受氧气浓度影响较大,且两者之间呈正比关系.若不考虑其他因素的影响,可认为饱和岩土体中液体对空气的排挤能够降低供氧水平,减轻锚固结构的腐蚀.

2.3.4 大气污染物由于地下爆破以及各种机械设备的运行会产生各种空气污染物,如二氧化硫、氯化物、氮化合物和尘埃颗粒等,使暴露于空气中的锚杆局部(如预紧螺母、托盘等)出现类似于地表的大气腐蚀.大气腐蚀是指对暴露在大气中的材料与大气污染物接触发生化学反应而导致材料破坏的现象,是造成金属腐蚀最常见的原因[44].地下预应力锚杆预紧螺母、托盘的腐蚀损伤,都有可能导致锚固结构的失效[45],存在很大的安全隐患.若地下环境较为干燥,则锚杆只会受到空气中污染物的化学腐蚀.若锚杆服役在潮湿的地下环境中,则锚杆表面会形成薄液膜,在电解质液膜下产生电化学腐蚀.地下空气中的二氧化硫、氯化物等都会起到促进和加速腐蚀的作用.此外,若地温较高或地下空间通风不足,都会导致腐蚀速率进一步加快.

2.4 地下水成分 2.4.1 侵蚀介质文献[46]通过对Mount Isa矿开展地下支护结构腐蚀调研,发现氯离子、硫酸盐离子、溶解氧、温度和pH值是影响地下腐蚀的主要因素.地下水包含氯盐、硫酸盐、碳酸盐等腐蚀性化学组分,氯离子和硫酸盐离子会破坏金属表面的钝化膜,其中氯盐是导致钢筋锚杆腐蚀破坏的最主要原因[47].含有溶解钙离子和镁离子的地下水可能会在锚杆表面沉积,形成一层不溶于水的碳酸盐岩保护层,这种薄膜可以阻挡杆体与电解质之间的接触,从而起到减缓或防止腐蚀的作用,然而当水中氯离子浓度较大时,这种碳酸盐岩保护层便会因孔隙过多而使防腐功能失效[48].地下水的盐度越高,氯离子就越容易穿透锚杆表面的钝化膜并引发局部腐蚀.文献[46]针对不同的地下水成分,给出了简单的腐蚀等级判定标准,见表 3,其中腐蚀等级为1代表腐蚀性最强,5代表腐蚀性最弱,若地下水中Fe/Cu浓度>0.000 1%,则腐蚀等级再降1级.

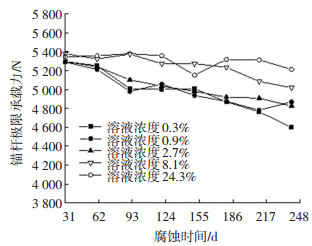

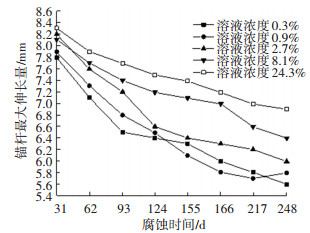

此外,文献[41]和文献[49]的研究发现,侵蚀介质的浓度也会改变锚杆的腐蚀程度.在侵蚀介质浓度较低时,随着浓度的增加,锚杆腐蚀程度逐渐加剧.当介质浓度超过极值以后,腐蚀程度又会随着介质浓度的升高而降低.不同浓度Na2SO4溶液下,锚杆极限承载力和最大伸长量与腐蚀时间关系曲线分别如图 7、8所示.

|

图 7 Na2SO4溶液中锚杆极限承载力与腐蚀时间关系曲线[49] Fig. 7 Relation curves between ultimate bearing capacity of rock bolt and corrosion time in Na2SO4 solution[49] |

|

图 8 Na2SO4溶液中锚杆最大伸长量与腐蚀时间关系曲线[49] Fig. 8 Relation curves between the maximal tensility of rock bolt and corrosion time in Na2SO4 solution[49] |

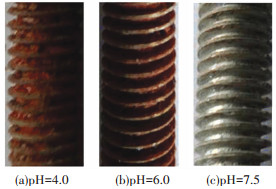

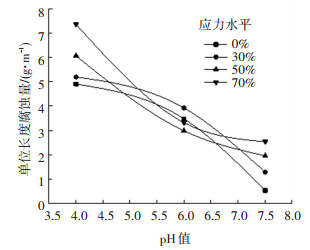

文献[50]认为,侵蚀溶液的pH值对系统腐蚀性的控制在很大程度上取决于在金属表面形成的腐蚀产物(通常是氧化物)的溶解度;pH值在4~10之间,钢筋锚杆的腐蚀速率受pH值影响不大;pH≤4时,析出的氢离子与可溶性氧化物之间产生反应导致腐蚀加剧;在pH值大于10时,由于形成钝化膜,所以腐蚀速率较低.文献[51]试验发现,在pH≤4的溶液中的锚杆试样出现了腐蚀破坏,而所有置于pH=5溶液中的试样在观察一个月后均未失效,因此认为应力腐蚀开裂只发生在高酸性环境中,失效时间与pH值之间呈指数关系.之所以出现此类现象,是因为在pH值较低的环境下,腐蚀反应过程中会有大量的氢析出,而在pH>4的环境下,氢浓度可能不足以引起应力腐蚀.文献[52]通过室内试验和数据拟合,研究了预应力锚固结构的腐蚀问题,发现溶液pH值与锚杆单位长度腐蚀量之间呈负指数关系;单位长度腐蚀量随着时间的延长逐渐增加,呈幂函数形式发展;在弱碱性溶液中,应力水平并不会明显地促进或抑制预应力锚杆的腐蚀.文献[43]研究了锚筋在酸碱性溶液中的腐蚀情况,发现酸性溶液的浸泡对锚筋腐蚀程度影响显著,pH值越小则腐蚀情况越严重,但碱性溶液中浸泡的锚筋却几乎没有出现腐蚀现象,如图 9所示.此外还发现,在强腐蚀条件下,应力水平的增大会促进锚筋的腐蚀,锚筋单位长度腐蚀量与pH值之间的关系曲线如图 10所示.

|

图 10 单位长度腐蚀量与pH值关系曲线[43] Fig. 10 Relation between corrosion weight per unit length and corrosion pH[43] |

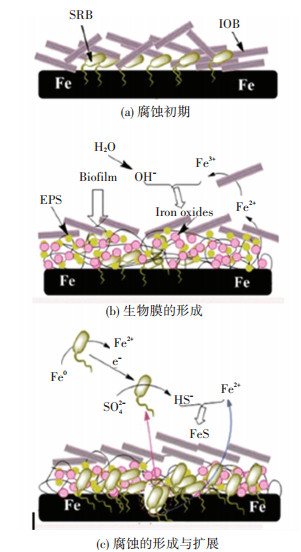

凡是与水或者潮湿空气相接触的材料都有发生微生物腐蚀(MIC)的可能[53].微生物腐蚀是指微生物的自身生命活动及其代谢产物直接或间接地加速金属材料腐蚀的过程[54].针对金属材料的腐蚀,最典型的细菌包括厌氧状态下的硫酸盐还原菌(SRB)和有氧情况下的铁氧化细菌(IOB)[55].硫酸盐还原菌(SRB)和铁氧化细菌(IOB)混合体系下的碳钢腐蚀扩展机理如图 11所示[56].微生物对金属材料的腐蚀作用主要包含4种方式[57]:1)通过分泌酶影响电化学腐蚀的阳极或阴极反应;2)改变腐蚀反应类型;3)新陈代谢过程产生促进或抑制金属腐蚀的化合物,如胞外聚合物(EPS);4)生成生物膜结构,创造了生物膜内的腐蚀环境,改变金属表面状态.

|

图 11 SRB和IOB混合体系的腐蚀扩展机理[56] Fig. 11 The formation propagation mechanism of corrosion in the mixture of SRB and IOB[56] |

文献[29]在澳大利亚的煤矿中发现了与腐蚀有关的细菌,并且发现在黄铁矿的粘土带中这类腐蚀性细菌更加明显.文献[31]通过对澳大利亚各矿山采集的样品进行了水化学分析,发现发生锚杆应力腐蚀开裂区域的矿井水均表现为中性(pH=6.8~8.3),而试验结果表明应力腐蚀现象并不会发生在中性水溶液中,于是认为井下锚杆应力腐蚀开裂主要是由于细菌降低了局部矿井水的pH值,所以才导致了锚杆的腐蚀破断.

2.6 围岩体围岩体作为地下锚固结构的一部分,直接影响着锚固环境的腐蚀倾向性.一方面,围岩体结构将会影响到空气、地下水与锚杆之间的接触,如天然的节理、断层等地质构造,爆破、开挖扰动和应力集中等引起的围岩破裂,都会为侵蚀介质与锚杆之间提供通道.另一方面,围岩体自身的矿物学性质也会对锚固系统的腐蚀环境造成影响.虽然大多数矿物成分都表现为惰性,不会促进锚杆的腐蚀,但硫化物是个例外[58].岩体中的硫化物遇到空气或水会出现氧化,在锚固系统内形成局部酸性条件,而且氧化反应还可加速锚杆的电化学腐蚀.文献[19]认为,当锚杆张拉和岩体变形时,锚杆与钻孔之间的接触易受较大的侧向应力及弯矩的作用而断裂;锚杆的自由段和锚固段之间的界面可能受到拉伸、弯曲、剪切和扭转应力的影响;锚杆与岩体节理交叉的部位可能会受到拉应力和剪应力的共同作用;在复杂应力的作用下,可能导致锚杆在以上位置出现断裂.文献[59]利用水泥浆模拟围岩,将包裹水泥浆的锚索试件置于硫酸盐溶液中进行了长达6个月的干湿循环浸泡腐蚀试验,并对腐蚀后的锚固受力特性进行了分析,发现围岩的约束作用可以抑制腐蚀膨胀引起的物理损伤,此时化学损伤将成为主要的腐蚀形式.围岩体在硫酸盐作用下的强度退化,将导致锚固结构性能的退化.

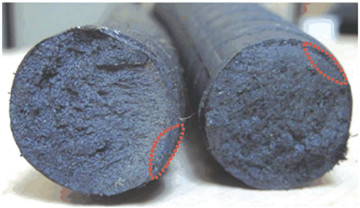

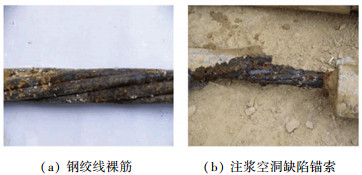

2.7 灌浆体灌浆体对锚杆的腐蚀影响主要是为侵蚀介质提供通道,灌浆不良、硫酸盐离子导致的灌浆体开裂等都会形成腐蚀路径.文献[60]研究认为,水泥砂浆对锚杆具有防护作用,如果灌浆体内部存在裂缝或空洞缺陷,则会降低其防护性能.文献[61]通过试验发现,在相同的腐蚀环境下,注浆不饱满的锚索的腐蚀速率比钢绞线裸筋要更快,腐蚀速率最慢的是注浆质量完好的锚索,因此在进行锚索施工时要避免出现注浆空洞缺陷.施加预应力状态下的钢绞线裸筋与注浆空洞缺陷锚索锚筋腐蚀情况如图 12所示.文献[40, 62]通过现场取样发现砂浆握裹层良好的锚杆8~12 a都未产生锈蚀,认为砂浆保护层对锚杆的锈蚀程度起到决定性的作用,并且没有必要考虑砂浆碳化对锚杆锈蚀的影响.结合后续的腐蚀试验发现,当砂浆保护层厚度足够时,防护涂层并不会进一步增强锚杆的防腐蚀性能.

|

图 12 钢绞线裸筋与注浆空洞缺陷锚索锚筋腐蚀情况[61] Fig. 12 Corrosion situation of steel strand and injection cavity defect anchor cables[61] |

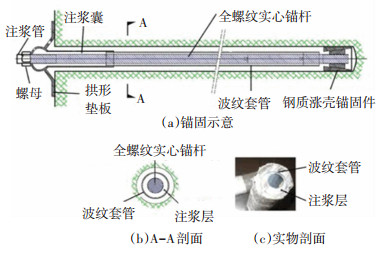

隔离法和绝缘法是锚杆防腐最常见的两种方法,主要原理是将锚杆与空气和水进行隔离.目前经常采用的防腐措施包括注浆包裹保护法、锚杆涂(树脂)镀(锌)法和套管隔离法等[63].采用其中一种措施的称为单层防腐锚杆,采取其中两种措施的称为双重防腐锚杆,采取3种及以上措施的称之为多重防腐锚杆.在多重防腐锚杆研究方面,文献[63]通过模拟不同腐蚀环境下的锚杆抗腐蚀性试验,从使用寿命、粘结强度、现场锚固效果等多个方面验证了多重防腐锚杆的防护效果要优于双重防腐锚杆.文献[64]推导了不同腐蚀环境下双重和多重防腐锚杆的使用寿命计算公式,并通过修正系数对计算公式进行了优化.文献[65]针对地下工程中锚杆的防腐问题,通过长期的对比试验验证了多重防腐锚杆的优越性. DCP型多重防腐锚杆构造如图 13所示.

文献[66]针对澳大利亚矿山常用的两种锚索,通过室内试验对应力腐蚀敏感性进行了研究,发现镀锌可以显著提高锚索的抗应力腐蚀能力,从而延缓失效.文献[67]研究发现环氧涂层锚杆、镀锌锚杆和普通锚杆在性能上存在显著差异,涂有防腐材料的锚杆较普通锚杆具有更高的粘结强度.文献[68]通过室内试验对比了不涂保护层、丙烯酸水泥浆保护层和环氧沥青保护层3种情况的锚杆防腐蚀效果,发现在相同条件下,涂保护层锚杆的腐蚀速度比不涂保护层降低了3~6倍,且环氧沥青的防护效果要优于丙烯酸水泥浆保护层.

3 锚固结构耐久性分析锚杆腐蚀引起锚固系统性能劣化的危害性主要体现在3个方面:1)降低锚固结构的安全度;2)降低锚固结构的锚固性能,出现锈胀裂缝,或引起锚固界面粘结力退化;3)降低锚固结构的可靠性,加大锚杆突发性脆性破坏的可能性,威胁工程安全.下面从时效性分析和可靠性评估两个方面对锚固结构耐久性分析方法进行概述.

3.1 时效性分析文献[69]通过收集分析了国内外17项岩土锚固工程长期性能的检测与监测结果,对检验岩土锚固工程的长期性能指标进行了总结,并基于锚固结构的腐蚀失效原因,提出了提高岩土锚固长期性能的主要方法.该研究只是定性的给出了岩土锚固工程的长期性能与安全评价体系,未能给出锚固结构服役寿命的定量预测方法.文献[70]针对地下采矿环境下锚喷结构的碳化腐蚀损伤、裂纹扩展、可靠度评估、剩余寿命预测及其优化维修决策等方面进行了系统的研究,并建立了锚杆锈蚀量的数学计算模型.文献[71-73]针对锚杆的不均匀锈蚀建立了锈胀预测模型,对比均匀锈蚀计算结果发现,不均匀锈蚀对锚杆砂浆保护层的破坏更为严重,并指出锚固段前段是锚杆与砂浆黏结的关键部位.以上几种锚杆锈蚀理论预测模型虽然能够较为全面地反映锚杆锈蚀的过程,但模型参数的选取尚有难度,且不同环境下不同锚固结构锚杆锈蚀量的离散性较大,理论模型有待工程实测结果的进一步验证与修正.文献[74]建立了一种由氯化物侵蚀引起的锚杆腐蚀粘结退化模型,对腐蚀和降解过程中固有的随机性进行了模拟,并基于Mohr-Coulomb理论提出了一种评价腐蚀对粘结强度影响的方法,结合蒙特卡罗模拟方法,利用概率模型研究了岩石锚杆的粘结退化过程.针对预应力锚杆,文献[75]基于现场监测数据,利用流变力学理论和室内加速腐蚀试验建立了预应力长期变化模型和应力腐蚀发展模型,以杆体材料变化的极限承载能力为判据,提出岩土预应力锚固结构服役寿命的预测方法.该预测模型是建立在经验公式基础上的,模型参数需要根据实际监测数据拟合确定,因此模型参数的物理意义并不清晰,适用范围有限.

3.2 可靠性评估考虑锚固结构长期服役的特点,从时变力学原理和不确定数学原理出发,对地下岩土锚固系统进行时变可靠性研究是一个重要的研究方向[76].文献[77]类比大气腐蚀研究方法,建立了地下锚杆腐蚀退化模型,对锚固结构的时变可靠度进行了分析,给出了典型失效模式的时变可靠度指标和灵敏度分析结果.文献[78]提出了一种系统可靠性指标预测模型,用于预测边坡破坏和锚固结构界面粘结破坏,发现影响锚筋-水泥浆界面强度和应力状态的参数与腐蚀程度有定量的关系,认为土壤参数如粘聚力、内摩擦角和单位重量以及与土壤和灌浆之间粘合能力相关的参数都具有不确定性,并给出了边坡设计寿命中时变可靠度的计算方法.文献[79]提出了锚杆杆体时变可靠度的计算方法,将腐蚀函数做为确定性函数,对锚杆在服役期间的抗力进行了计算,建立了锚杆时变可靠度计算的极限功能函数.文献[80-81]利用系统可靠性原理和极限平衡分析方法,同时考虑锚杆钢筋的腐蚀与软弱滑动面强度参数的时变性,建立了考虑锚杆多失效模式的边坡锚固系统时变可靠性模型,并基于蒙特卡罗模拟方法,提出了时变破坏概率的计算方法,分析了不同随机变量对锚固系统时变可靠度的作用规律.文献[82]利用现有的钢筋腐蚀模型来代替锚杆腐蚀模型,结合锚杆腐蚀试验数据对计算结果的合理性进行了验证,并基于蒙特卡洛模拟方法,研究了锚杆腐蚀作用对锚固岩质边坡时变系统可靠度的影响.可见,目前关于锚固结构时变可靠性的研究多是针对边坡工程所提出的,而对于腐蚀条件下地下工程的锚固结构时变可靠性研究尚不多见.此外,只有通过对大量的工程实测数据进行训练和测试,才能提高时变可靠性预测模型的准确性,但当前关于地下锚固结构腐蚀耐久性监测数据的有效反馈机制尚未建立.

4 结论与展望针对地下空间锚固结构的腐蚀耐久性问题,通过梳理国内外研究成果,从应力腐蚀开裂机理、地下锚杆腐蚀影响因素、锚固结构耐久性分析3个方面进行了归纳与总结,认为静态分析向动态分析转变、定性研究与定量研究相结合、单因素分析向多因素分析发展、宏观研究向微观研究深入、确定性分析向概率和随机性分析进化,是推动地下工程锚固结构腐蚀耐久性发展的重要研究方向,具体包括以下5个方面:

1) 在应力腐蚀开裂机理方面.地下工程围岩经常受到开挖扰动的影响,以及工程爆破、岩爆等引发的冲击载荷的作用,应力状态不断发生变化,因此并不能简单地将地下锚固结构的受力看成是静载荷问题,应该对疲劳载荷、冲击载荷与杆体腐蚀之间的耦合机理开展相关研究,进一步探索复杂应力环境下的地下锚固结构腐蚀损伤机制.此外,随着地下工程深度的不断加深,锚固环境变得更加复杂,针对深部高地应力、高地温、高岩溶水压特殊环境下的锚固结构应力腐蚀开裂机理,有必要开展相关的研究工作.

2) 在室内加速腐蚀试验方面.锚固结构耐久性研究是一项长期性的工作,通过加速腐蚀试验缩短试验周期是一种有效的研究手段.目前的加速腐蚀试验多是关于钢筋混凝土结构的耐久性问题,对于锚固结构的研究也多集中在边坡、桥梁等领域,而针对地下锚固工程的室内试验尚且不多.加速腐蚀试验可以对材料的腐蚀行为进行定性定量的研究,并且可以人为地对各个影响因素进行控制,在较短的时间内确定材料发生腐蚀的倾向性以及相对耐蚀性.目前关于预应力锚固结构的加速腐蚀试验,多是采用浸泡腐蚀,试验周期长,且易受实验条件的影响.如何通过电化学腐蚀试验研究预应力锚固结构的耐久性,缩短试验周期,增强试验的可控性,是目前需要解决的重要问题之一.

3) 加强侵蚀性离子耦合迁移机制研究.岩土体作为一种天然的多孔介质,地下水在其中的渗流以及侵蚀性离子在其中的对流、扩散和迁移,都会直接影响到锚固结构的腐蚀过程.对地下水进行水化学成分分析,考虑地下复杂环境多因素影响下侵蚀介质在锚固系统内的耦合迁移机制,通过建立侵蚀性离子的渗流扩散模型,结合数值模拟,掌握锚固系统内部侵蚀性离子的浓度和分布,对了解锚固结构的腐蚀劣化行为具有重要意义.

4) 加强地下环境微生物腐蚀机理研究.全球约有10%~20%的金属材料腐蚀是由微生物引起的,为了更接近于地下腐蚀环境,有必要对地下微生物的生命活动及其代谢产物对锚杆腐蚀的促进和抑制作用机理进行研究.由于目前微生物间的相互作用机制尚不清晰,研究地下环境中多种微生物内部之间的相互作用,从研究单一微生物的腐蚀机理向研究混合体系中多种微生物间的腐蚀作用机制发展,有助于为抑制或减缓微生物腐蚀提供理论依据.此外,随着测量新技术的发展,如基因探针、扫描振动电极和生物传感器等的应用,可以在微观范围内更加精确地揭示微生物和应力协同作用下的锚杆腐蚀机理,微观腐蚀机理的研究也将成为今后地下锚固结构腐蚀耐久性研究的发展方向之一.

5) 加强地下锚固结构时变可靠度研究.目前关于地下锚固结构腐蚀破坏的案例依旧较少,由于现有的地下工程以短期的井巷工程居多,因此耐久性问题并未引起工程人员足够的关注,在耐久性监测、评估和预测等方面,需要引起进一步的重视.对地下锚固结构耐久性研究应该从确定性分析向时变性和随机性转变.应用随机过程概率分析法的前提便是需要提供足够的数据积累,这样才能保证获取的随机参数更加准确.因此,有必要针对地下工程建立锚固结构腐蚀监测数据库系统,数据库包括不同区域、不同应力状态、不同锚杆材质、不同腐蚀环境下锚固结构的基础数据资料、腐蚀退化特征和失效破坏规律等,通过不断存储和更新数据,结合数理统计、可靠度分析、随机过程理论等构建更加准确的寿命预测模型,基于数据集进行模型的训练和测试,使锚固结构的耐久性问题得到更加有效的评估和预测.例如,可以利用马尔科夫链蒙特卡洛方法(MCMC)建立预测模型,对锚固结构的腐蚀失效破坏概率进行计算,得到锚固结构的时变可靠性曲线,进而通过腐蚀评估指标来评判锚固结构的耐久年限.

| [1] |

谢和平, 刘吉峰, 高明忠, 等. 深地医学研究进展及构想[J]. 四川大学学报(医学版), 2018, 49(2): 163. XIE Heping, LIU Jifeng, GAO Mingzhong, et al. The research advancement and conception of the deep-underground medicine[J]. Journal of Sichuan University (Medical Science Edition), 2018, 49(2): 163. |

| [2] |

钱七虎. 迎接我国城市地下空间开发高潮[J]. 岩土工程学报, 1998, 20(1): 112. QIAN Qihu. Meet the exploitation climax of underground space in China[J]. Chinese Journal of Geotechnical Engineering, 1998, 20(1): 112. DOI:10.3321/j.issn:1000-4548.1998.01.026 |

| [3] |

李晓红, 王宏图, 杨春和, 等. 城市地下空间开发利用问题的探讨[J]. 地下空间与工程学报, 2005, 1(3): 319. LI Xiaohong, WANG Hongtu, YANG Chunhe, et al. Discussion about development and utilization of underground space in mountain city[J]. Chinese Journal of Underground Space and Engineering, 2005, 1(3): 319. |

| [4] |

谢和平, 高明忠, 张茹, 等. 地下生态城市与深地生态圈战略构想及其关键技术展望[J]. 岩石力学与工程学报, 2017, 36(6): 1301. XIE Heping, GAO Mingzhong, ZHANG Ru, et al. The subversive idea and its key technical prospect on underground ecological city and ecosystem[J]. Chinese Journal of Rock Mechanics and Engineering, 2017, 36(6): 1301. |

| [5] |

CAI M, BROWN E T. Challenges in the mining and utilization of deep mineral resources[J]. Engineering, 2017, 3(4): 432. DOI:10.1016/J.ENG.2017.04.027 |

| [6] |

谢生荣, 郜明明, 陈冬冬, 等. 大巷穿采空区时锚网喷与组合框架联合支护技术[J]. 采矿与安全工程学报, 2017, 34(4): 698. XIE Shengrong, GAO Mingming, CHEN Dongdong, et al. The combined support technology of bolt-mesh-shotcrete and composite frame during main roadway crossing goaf[J]. Journal of Mining and Safety Engineering, 2017, 34(4): 698. |

| [7] |

于凤海, 赵同彬, 胡善超, 等. 大松动圈围岩锚网索联合支护参数确定方法探讨[J]. 岩土力学, 2016, 37(7): 2021. YU Fenghai, ZHAO Tongbin, HU Shanchao, et al. Discussion on determination method of anchor-net-cable coupling support parameters of surrounding rock in a large broken zone[J]. Rock and Soil Mechanics, 2016, 37(7): 2021. |

| [8] |

董诚, 郑颖人, 陈新颖, 等. 深基坑土钉和预应力锚杆复合支护方式的探讨[J]. 岩土力学, 2009, 30(12): 3793. DONG Cheng, ZHENG Yingren, CHEN Xinying, et al. Research on composite support pattern of soil nails and prestressed anchors in deep foundation pits[J]. Rock and Soil Mechanics, 2009, 30(12): 3793. DOI:10.3969/j.issn.1000-7598.2009.12.040 |

| [9] |

魏树群, 张吉雄, 张文海, 等. 高应力硐室群锚注联合支护技术[J]. 采矿与安全工程学报, 2008(3): 281. WEI Shuqun, ZHANG Jixiong, ZHANG Wenhai, et al. Bolt-grouting combined support technology forlarge-scale cavern group with high ground pressure[J]. Journal of Mining and Safety Engineering, 2008(3): 281. DOI:10.3969/j.issn.1673-3363.2008.03.007 |

| [10] |

曾宪明, 雷志梁, 张文巾, 等. 关于锚杆"定时炸弹"问题的讨论——答郭映忠教授[J]. 岩石力学与工程学报, 2002(1): 143. ZENG Xianming, LEI Zhiliang, ZHANG Wenjin, et al. Discussion about "time bomb" question for bolt——an answer to Professor GUO Yingzhong[J]. Chinese Journal of Rock Mechanics and Engineering, 2002(1): 143. DOI:10.3321/j.issn:1000-6915.2002.01.031 |

| [11] |

程良奎. 岩土锚固研究与新进展[J]. 岩石力学与工程学报, 2005, 24(21): 3803. CHENG Liangkui. Research and new progress in ground anchorage[J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(21): 3803. DOI:10.3321/j.issn:1000-6915.2005.21.001 |

| [12] |

侯保荣, 路东柱. 我国腐蚀成本及其防控策略[J]. 中国科学院院刊, 2018, 33(6): 601. HOU Baorong, LU Dongzhu. Corrosion cost and preventive strategies in China[J]. Bulletin of Chinese Academy of Sciences, 2018, 33(6): 601. |

| [13] |

程良奎. 岩土锚固的现状与发展[J]. 土木工程学报, 2001, 34(3): 7. CHENG Liangkui. Present status and development of ground anchorages[J]. China Civil Engineering Journal, 2001, 34(3): 7. DOI:10.3321/j.issn:1000-131X.2001.03.002 |

| [14] |

VANDERMAAT D, SAYDAM S, HAGAN P C, et al. Back-calculation of failure stress of rockbolts affected by Stress Corrosion Cracking in underground coal mines[J]. International Journal of Rock Mechanics and Mining Sciences, 2017, 100: 310. DOI:10.1016/j.ijrmms.2017.10.029 |

| [15] |

POTVIN Y, NEDIN P, SANDY M, et al. Towards the elimination of rockfall fatalities in Australian mines[R]. Crawley: Australian Centre for Geomechanics, 2001

|

| [16] |

肖玲, 李世民, 曾宪明, 等. 地下巷道支护锚杆腐蚀状况调查及力学性能测试[J]. 岩石力学与工程学报, 2008(增刊2): 3791. XIAO Ling, LI Shimin, ZENG Xianming, et al. Corrosion investigation and mechanical behavior test on support of bolts in underground drift[J]. Chinese Journal of Rock Mechanics andEngineering, 2008(S2): 3791. |

| [17] |

CROSKY A, SMITH B, ELIAS E, et al. Stress corrosion cracking failure of rockbolts in underground mines in Australia[C]//7th International Symposium on Rockbolting and Rock Mechanics in Mining. Aachen, Germany: RWTH Aachen University Press, 2012: 14

|

| [18] |

石江波.核电结构材料应力腐蚀开裂裂纹扩展速率预测[D].天津: 天津大学, 2014 SHI Jiangbo. Prediction of stress corrosion crack growth rate in nuclear power plant structural materials[D]. Tianjin: Tianjin University, 2014 http://cdmd.cnki.com.cn/Article/CDMD-10056-1016183327.htm |

| [19] |

KANG H, WU Y, GAO F, et al. Fracture characteristics in rock bolts in underground coal mine roadways[J]. International Journal of Rock Mechanics and Mining Sciences, 2013, 62: 105. DOI:10.1016/j.ijrmms.2013.04.006 |

| [20] |

刘泉声, 雷广峰, 彭星新. 深部裂隙岩体锚固机制研究进展与思考[J]. 岩石力学与工程学报, 2016, 35(2): 312. LIU Quansheng, LEI Guangfeng, PENG Xingxin. Advance and review on the anchoring mechanism in deep fractured rock mass[J]. Chinese Journal of Rock Mechanics and Engineering, 2016, 35(2): 312. |

| [21] |

褚武扬. 氢致开裂和应力腐蚀机理新进展[J]. 自然科学进展, 1991(5): 393. CHU Wuyang. Latest progress in hydrogen induced cracking and stress corrosion cracking[J]. Progress in Natural Science, 1991(5): 393. |

| [22] |

朱杰兵, 王小伟. 高边坡预应力锚固结构腐蚀损伤与诊断研究进展[J]. 长江科学院院报, 2018, 35(11): 1. ZHU Jiebing, WANG Xiaowei. Research progress of corrosion damage and diagnosis of prestressed anchorage structures in high slope[J]. Journal of Yangtze River Scientific Research Institute, 2018, 35(11): 1. DOI:10.11988/ckyyb.20170898 |

| [23] |

党恒耀, 张亚军, 罗先甫, 等. 常见应力腐蚀标准试验方法对比及应用[J]. 理化检验(物理分册), 2018, 54(9): 672. DANG Hengyao, ZHANG Yajun, LUO Xianfu, et al. Comparison and application of common stress corrosion standard test methods[J]. Physical Testing and Chemical Analysis: Physical Testing, 2018, 54(9): 672. |

| [24] |

董月香. 几种应力腐蚀试验方法的比较[J]. 大型铸锻件, 2010(5): 45. DONG Yuexiang. The comparison of stress corrosion test methods[J]. Heavy Castings and Forgings, 2010(5): 45. DOI:10.3969/j.issn.1004-5635.2010.05.016 |

| [25] |

肖慧琼.慢应变速率应力腐蚀原位测试装置设计与试验研究[D].长春: 吉林大学, 2017 XIAO Huiqiong. The design and experimental research on slow strain rate stress corrosion in-situ testing instrument[D]. Changchun: Jilin University, 2017 http://cdmd.cnki.com.cn/Article/CDMD-10183-1017151980.htm |

| [26] |

曾宪明, 陈肇元, 王靖涛, 等. 锚固类结构安全性与耐久性问题探讨[J]. 岩石力学与工程学报, 2004(13): 2235. ZENG Xianming, CHEN Zhaoyuan, WANG Jingtao, et al. Research on safety and durability of bolt and cable-supported structures[J]. Chinese Journal of Rock Mechanics and Engineering, 2004(13): 2235. DOI:10.3321/j.issn:1000-6915.2004.13.020 |

| [27] |

高进, 孙金厂. 金属材料应力腐蚀失效分析[J]. 山东轻工业学院学报(自然科学版), 2001(1): 47. GAO Jin, SUN Jinchang. The loss efficiency analysis of stress corrosion cracking of metal[J]. Journal of Shandong Institute of Light Industry(Natural Science Edition), 2001(1): 47. DOI:10.3969/j.issn.1004-4280.2001.01.013 |

| [28] |

CROSKY A, SMITH B, HEBBLEWHITE B. Failure of rockbolts in underground mines in Australia[J]. Journal of Failure Analysis and Prevention, 2003, 3(2): 70. |

| [29] |

HEBBLEWHITE B K, FABJANCYK M, GRAY P, et al. Premature bolt failures in Australian coal mines due to stress[J]. International Ground Control Conderence. Perth: CRC Press, 2004: 509

|

| [30] |

VANDERMAAT D, SAYDAM S, HAGAN P C, et al. Examination of rockbolt stress corrosion cracking utilising full size rockbolts in a controlled mine environment[J]. International Journal of Rock Mechanics and Mining Sciences, 2016, 81: 86. DOI:10.1016/j.ijrmms.2015.11.007 |

| [31] |

GAMBOA E, ATRENS A. Environmental influence on the stress corrosion cracking of rock bolts[J]. Engineering Failure Analysis, 2003, 10(5): 521. DOI:10.1016/S1350-6307(03)00036-0 |

| [32] |

张思峰, 陈兴吉, 韩冰, 等. 岩土预应力锚索腐蚀损伤演化规律研究[J]. 山东建筑大学学报, 2018, 33(6): 1. ZHANG Sifeng, CHEN Xingji, HAN Bing, et al. Study on corrosion damage evolution mechanism of geotechnical prestressed anchor cable[J]. Journal of Shandong Jianzhu University, 2018, 33(6): 1. |

| [33] |

王志英, 王俭秋, 韩恩厚, 等. 力学因素对管线钢应力腐蚀开裂裂纹萌生的影响[J]. 中国腐蚀与防护学报, 2008(5): 282. WANG Zhiying, WANG Jianqiu, HAN Enhou, et al. Effect of mechanical factors on SCC initiation of pipeline steel[J]. Journal of Chinese Society for Corrosion and Protection, 2008(5): 282. DOI:10.3969/j.issn.1005-4537.2008.05.005 |

| [34] |

AZIZ N, CRAIG P, NEMCIK J, et al. Rock bolt corrosion—an experimental study[J]. Mining Technology, 2014, 123(2): 69. |

| [35] |

WU S, CHEN H, CRAIG P, et al. An experimental framework for simulating stress corrosion cracking in cable bolts[J]. Tunnelling and Underground Space Technology, 2018, 76: 121. DOI:10.1016/j.tust.2018.03.004 |

| [36] |

朱杰兵, 李聪, 刘智俊, 等. 腐蚀环境下预应力锚筋损伤试验研究[J]. 岩石力学与工程学报, 2017, 36(7): 1579. ZHU Jiebing, LI Cong, LIU Zhijun, et al. Damage tests of pre-stressed anchor bars in corrosion environment[J]. Chinese Journal of Rock Mechanics and Engineering, 2017, 36(7): 1579. |

| [37] |

左勇志, 闫玉海, 宋晓冰, 等. 温度对碳化引起的钢筋混凝土腐蚀影响研究[J]. 工业建筑, 2003(3): 8. ZUO Yongzhi, YAN Yuhai, SONG Xiaobing, et al. The study of temperature effect on the corrosion of reinforced concrete by carbonation[J]. Industrial Construction, 2003(3): 8. DOI:10.3321/j.issn:1000-8993.2003.03.003 |

| [38] |

DIVI S, CHANDRA D, DAEMEN J. Corrosion susceptibility of potential rock bolts in aerated multi-ionic simulated concentrated water[J]. Tunnelling and Underground Space Technology, 2011, 26(1): 124. DOI:10.1016/j.tust.2010.07.003 |

| [39] |

YILMAZ A, REBAK R B, CHANDRA D. Corrosion behavior of carbon steel rock bolt in simulated Yucca Mountain ground waters[J]. Metallurgical and Materials Transactions A, 2005, 36(5): 1097. DOI:10.1007/s11661-005-0203-3 |

| [40] |

赵健, 冀文政, 张文巾, 等. 现场早期砂浆锚杆腐蚀现状的取样研究[J]. 地下空间与工程学报, 2005(增刊1): 179. ZHAO Jian, JI Wenzheng, ZHANG Wenjin, et al. Sampling investigation of on situation early anchor corrosion in-situ[J]. Chinese Journal of Underground Space and Engineering, 2005(S1): 179. |

| [41] |

汪剑辉, 曾宪明, 赵强. 多因素耦合腐蚀环境下锚杆腐蚀机制试验研究[J]. 施工技术, 2006(11): 30. WANG Jianhui, ZENG Xianming, ZHAO Qiang. Experiment study on the corrosion mechanism of anchor rod under condition of several factors[J]. Construction Technology, 2006(11): 30. DOI:10.3969/j.issn.1002-8498.2006.11.011 |

| [42] |

李聪, 朱杰兵, 汪斌, 等. 腐蚀环境下锚固顺层边坡时效演化行为模型试验[J]. 岩石力学与工程学报, 2018, 37(增刊1): 3215. LI Cong, ZHU Jiebing, WANG Bin, et al. Model tests for time-dependent evolutionary behavior of anchored bedding slope in corrosion environment[J]. Chinese Journal of Rock Mechanics and Engineering, 2018, 37(S1): 3215. |

| [43] |

李聪, 朱杰兵, 汪斌, 等. 腐蚀环境下预应力锚筋的耐久性试验研究[J]. 岩石力学与工程学报, 2015, 34(增刊1): 3356. LI Cong, ZHU Jiebing, WANG Bin, et al. Durability test study of prestressed anchor bar in corrosion environment[J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(S1): 3356. |

| [44] |

林翠, 王凤平, 李晓刚. 大气腐蚀研究方法进展[J]. 中国腐蚀与防护学报, 2004(4): 58. LIN Cui, WANG Fengping, LI Xiaogang. The progress of research methods on atmospheric corrosion[J]. Journal of Chinese Society for Corrosion and Protection, 2004(4): 58. |

| [45] |

薛道成, 张凯. 煤矿锚杆锚固结构系统横向振动特性研究[J]. 中国矿业大学学报, 2013, 42(4): 695. XUE Daocheng, ZHANG Kai. Theoretical research on transverse vibrations of the bolt anchorage structure in coal mine[J]. Journal of China University of Miningand Technology, 2013, 42(4): 695. |

| [46] |

ROBINSON J, TYLER D B. A study of corrosion in underground reinforcement at Mount Isa Mines[C]//Proceedings of the International Symposium on Ground Support. Kalgoorlie, Australia: AA Balkema Publishers, 1999: 77

|

| [47] |

李镜培, 李林, 陈浩华, 等. 腐蚀环境中混凝土桩基耐久性研究进展[J]. 哈尔滨工业大学学报, 2017, 49(12): 1. LI Jingpei, LI Lin, CHEN Haohua, et al. Advances in concrete pile durability in corrosive environment[J]. Journal of Harbin Instituteof Technology, 2017, 49(12): 1. DOI:10.11918/j.issn.0367-6234.201708027 |

| [48] |

SASTRI V S, HOEY G R, REVIE R W. Corrosion in the mining industry[J]. Canadian Mining and Metallurgical Bulletin, 1994, 87(976): 87. |

| [49] |

肖玲, 李长松, 曾宪明, 等. 承载锚杆与非承载锚杆腐蚀力学性能对比试验研究[J]. 岩石力学与工程学报, 2007, 26(4): 720. XIAO Ling, LI Changsong, ZENG Xianming, et al. Comparison test study on mechanical performance of loaded bolt and unloaded bolt against corrosion[J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(4): 720. DOI:10.3321/j.issn:1000-6915.2007.04.009 |

| [50] |

HASSELL R C. Corrosion of rock reinforcement in underground excavations[D]. Perth: Curtin University, 2008

|

| [51] |

WU S, CHEN H, RAMANDI H L, et al. Effects of environmental factors on stress corrosion cracking of cold-drawn high-carbon steel wires[J]. Corrosion Science, 2018, 132: 234. DOI:10.1016/j.corsci.2017.12.014 |

| [52] |

李英勇, 张思峰, 王松根, 等. 预应力锚固结构腐蚀介质作用下的耐久性试验研究[J]. 岩石力学与工程学报, 2008(8): 1626. LI Yingyong, ZHANG Sifeng, WANG Songgen, et al. Experimental research on durability of prestressed anchorage structure subjected to corrosion medium[J]. Chinese Journal of Rock Mechanics and Engineering, 2008(8): 1626. DOI:10.3321/j.issn:1000-6915.2008.08.012 |

| [53] |

熊福平, 王军磊, AHMEDA F, 等. 硫酸盐还原菌诱导应力腐蚀开裂研究进展[J]. 腐蚀科学与防护技术, 2018, 30(3): 213. XIONG Fuping, WANG Junlei, AHMED A F, et al. Research progress of sulfate-reducing bacteria induced SCC[J]. Corrosion Science and Protection Technology, 2018, 30(3): 213. |

| [54] |

夏进, 徐大可, 南黎, 等. 从生物能量学和生物电化学角度研究金属微生物腐蚀的机理[J]. 材料研究学报, 2016, 30(3): 161. XIA Jin, XU Dake, NAN Li, et al. Study on mechanisms of microbiologically influenced corrision of metal from the perspective of bioelectrochemistry and bio-energetics[J]. Chinese Journal of Materials Research, 2016, 30(3): 161. |

| [55] |

许萍, 任恒阳, 汪长征, 等. 金属表面混合微生物腐蚀及分析方法研究进展[J]. 表面技术, 2019, 48(1): 216. XU Ping, REN Hengyang, WANG Changzheng, et al. Research progress on mixture microbial corrosion and analytical method on metal surface[J]. Surface Technology, 2019, 48(1): 216. |

| [56] |

LIU H, FU C, GU T, et al. Corrosion behavior of carbon steel in the presence of sulfate reducing bacteria and iron oxidizing bacteria cultured in oilfield produced water[J]. Corrosion Science, 2015, 100: 484. DOI:10.1016/j.corsci.2015.08.023 |

| [57] |

黄烨, 刘双江, 姜成英. 微生物腐蚀及腐蚀机理研究进展[J]. 微生物学通报, 2017, 44(7): 1699. HUANG Ye, LIU Shuangjiang, JIANG Chengying. Microbiologically influenced corrosion and mechanisms[J]. Microbiology China, 2017, 44(7): 1699. |

| [58] |

陈庆玉.硫酸盐作用下砂浆锚杆耐久性试验研究[D].重庆: 重庆大学, 2009 CHEN Qingyu. Experimental study on durability of bolt under sulfate attack[D]. Chongqing: Chongqing University, 2009 http://cdmd.cnki.com.cn/Article/CDMD-10611-2009149985.htm |

| [59] |

李富民, 刘贞国, 陆荣, 等. 硫酸盐腐蚀锚索结构锚固性能退化规律试验研究[J]. 岩石力学与工程学报, 2015, 34(8): 1581. LI Fumin, LIU Zhenguo, LU Rong, et al. Experimental study on degradation behavior of anchor cables due to sulfate corrosion[J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(8): 1581. |

| [60] |

SUNDHOLM S, FROSÉN O. Corrosion of rock bolts: cement mortar as corrosion protection for rock bolts[M]. Otaniemi: Teknillinen Korkeakoulu, 1995.

|

| [61] |

郑静, 曾辉辉, 朱本珍. 腐蚀对锚索力学性能影响的试验研究[J]. 岩石力学与工程学报, 2010, 29(12): 2469. ZHENG Jing, ZENG Huihui, ZHU Benzhen. Test study of influence of erosion on mechanical behavior of anchor[J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(12): 2469. |

| [62] |

赵健, 冀文政, 肖玲, 等. 锚杆耐久性现场试验研究[J]. 岩石力学与工程学报, 2006(7): 1377. ZHAO Jian, JI Wenzheng, XIAO Ling, et al. In-situ experimental study on anchor durability[J]. Chinese Journal of Rock Mechanics and Engineering, 2006(7): 1377. DOI:10.3321/j.issn:1000-6915.2006.07.012 |

| [63] |

朱培.多重防腐锚杆防腐蚀性能及其使用寿命研究[D].成都: 西南交通大学, 2014 ZHU Pei. Study on anticorrosive character andlifespan of multiple-anticorrosive bolts[D]. Chengdu: Southwest Jiaotong University, 2014 |

| [64] |

WANG B, LI Z, HE C, et al. Durability of multiple-anticorrosive bolts in a corrosive environment[J]. Practical Metallography, 2014, 51(6): 426. DOI:10.3139/147.110292 |

| [65] |

李铮, 汪波, 何川, 等. 多重防腐锚杆抗腐蚀性试验研究[J]. 岩土力学, 2015, 36(4): 1071. LI Zheng, WANG Bo, HE Chuan, et al. Experimental study of corrosion resistance of multiple anticorrosive bolts[J]. Rock andSoil Mechanics, 2015, 36(4): 1071. |

| [66] |

WU S, CHEN H, LAMEI RAMANDI H, et al. Investigation of cable bolts for stress corrosion cracking failure[J]. Construction and Building Materials, 2018, 187: 1224. DOI:10.1016/j.conbuildmat.2018.08.066 |

| [67] |

SATOLA I, AROMAA J. Corrosion of rock bolts and the effect of corrosion protection on the axial behavior of cable bolts[C]// 10th ISRM Congress. Johannesburg. South Africa: International Society for Rock Mechanics and Rock Engineering, 2003

|

| [68] |

赵健, 冀文政, 曾宪明, 等. 应力腐蚀对锚杆使用寿命影响的试验研究[J]. 岩石力学与工程学报, 2007, 26(增刊1): 3427. ZHAO Jian, JI Wenzheng, ZENG Xianming, et al. Experimental study on durableness of anchor with stress corrosion[J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(S1): 3427. |

| [69] |

程良奎, 韩军, 张培文. 岩土锚固工程的长期性能与安全评价[J]. 岩石力学与工程学报, 2008, 27(5): 865. CHENG Liangkui, HAN Jun, ZHANG Peiwen. Long-term performance and safety assessment of anchorage in geotechnical engineering[J]. Chinese Journal of Rock Mechanics andEngineering, 2008, 27(5): 865. DOI:10.3321/j.issn:1000-6915.2008.05.001 |

| [70] |

李永和.地下钢筋混凝土与锚喷结构碳化断裂损伤及其耐久性研究[D].武汉: 中国科学院武汉岩土力学研究所, 1999 LI Yonghe. Carbonation fracture damage and durability of underground reinforced concrete and shot concrete bolt structure[D]. Wuhan: Institute of Rock and Soil Mechanics, Chinese Academy of Sciences, 1999 |

| [71] |

夏宁, 任青文, 曹茂森. 锈蚀锚杆与砂浆黏结机理试验研究[J]. 岩土工程学报, 2007(8): 1240. XIA Ning, REN Qingwen, CAO Maosen. Experimental study on bonding mechanism between corroded bolts and grout[J]. Chinese Journal of Geotechnical Engineering, 2007(8): 1240. DOI:10.3321/j.issn:1000-4548.2007.08.020 |

| [72] |

夏宁, 任青文, 李宗利. 砂浆锚杆锚固段锈蚀胀裂过程的数值模拟及分析[J]. 岩石力学与工程学报, 2006(7): 1481. XIA Ning, REN Qingwen, LI Zongli. Numerical simulation and analysis of cover splitting due to corrosion in anchorage zone of bolts[J]. Chinese Journal of Rock Mechanics and Engineering, 2006(7): 1481. DOI:10.3321/j.issn:1000-6915.2006.07.028 |

| [73] |

夏宁.锈蚀锚固体的力学性能研究及耐久性评估初探[D].南京: 河海大学, 2005 XIA Ning. Study on the mechanical property of corroded ancharage structure and its durability evaluation[D].Nanjing: Hohai University, 2005 http://cdmd.cnki.com.cn/Article/CDMD-10294-2006044440.htm |

| [74] |

XIA N, LIANG R Y, PAYER J, et al. Probabilistic modelling of the bond deterioration of fully-grouted rock bolts subject to spatiotemporally stochastic corrosion[J]. Structure and Infrastructure Engineering, 2013, 9(11): 1161. DOI:10.1080/15732479.2012.670649 |

| [75] |

李英勇, 张思峰. 岩土预应力锚固结构服役寿命研究[J]. 岩土力学, 2012, 33(12): 3704. LI Yingyong, ZHANG Sifeng. Study of service life of geotechnical prestressed anchorage structure[J]. Rock and Soil Mechanics, 2012, 33(12): 3704. |

| [76] |

陈沅江, 胡毅夫. 我国岩土锚固技术的研究进展及展望[J]. 施工技术, 2017, 46(8): 12. CHEN Yuanjiang, HU Yifu. Research development and prospect on geotechnical anchoring technology in China[J]. Construction Technology, 2017, 46(8): 12. |

| [77] |

CHAKRAVORTY M, FRANGOPOL D M, MOSHER R L, et al. Time-dependent reliability of rock-anchored structures[J]. Reliability Engineering and System Safety, 1995, 47(3): 231. DOI:10.1016/0951-8320(94)00068-Y |

| [78] |

LI L, LIANG R Y, LIU H. System reliability analysis for anchor-stabilised slopes considering stochastic corrosion of anchors[J]. Structure and Infrastructure Engineering, 2015, 11(10): 1294. DOI:10.1080/15732479.2014.963626 |

| [79] |

毕忠余, 查丽娟. 锚杆杆体时变可靠度分析[J]. 煤矿开采, 2006(5): 41. BI Zhongyu, ZHA Lijuan. Time variation reliability analysis of bolt body[J]. Coal Mining Technology, 2006(5): 41. DOI:10.3969/j.issn.1006-6225.2006.05.017 |

| [80] |

陈昌富, 成晓炜. 双滑块边坡锚固系统时变可靠性分析[J]. 岩土力学, 2012, 33(1): 197. CHEN Changfu, CHENG Xiaowei. Time-varying reliability analysis of anchor system of rock slopes with double slide blocks[J]. Rock and Soil Mechanics, 2012, 33(1): 197. DOI:10.3969/j.issn.1000-7598.2012.01.031 |

| [81] |

成晓炜.岩质边坡锚固工程时变可靠性分析模型及可靠度计算方法[D].长沙: 湖南大学, 2010 CHENG Xiaowei. Time-varying reliability analysis of rock slope anchorage system and computational method[D]. Changsha: Hunan University, 2010 http://cdmd.cnki.com.cn/article/cdmd-10532-2010238410.htm |

| [82] |

李典庆, 蒋水华, 张利民, 等. 考虑锚杆腐蚀作用的岩质边坡系统可靠度分析[J]. 岩石力学与工程学报, 2013(6): 1137. LI Dianqing, JIANG Shuihua, ZHANG Limin, et al. System reliability analysis of rock slopes considering rock bolt corrosion[J]. Chinese Journal of Rock Mechanics and Engineering, 2013(6): 1137. DOI:10.3969/j.issn.1000-6915.2013.06.007 |

2019, Vol. 51

2019, Vol. 51