2. 特殊地区公路工程教育部重点实验室,西安 710064;

3. 佐治亚理工学院 土木环境工程系,亚特兰大 30314

2. Key Laboratory of Ministry of Education of Highway Engineering in Special Area, Xi'an 710064, China;

3. School of Civil and Environmental Engineering, Georgia Institute of Technology, Atlanta 30314, America

沥青路面拥包是在车辆荷载、制动等作用下,道路面层材料无法抵抗车轮水平力的作用或面层与基层存在不稳定夹层,而形成路表面沥青材料的隆起[1-4].拥包的产生会降低路面使用寿命、影响行车舒适性,严重的拥包甚至危及高速行驶车辆的安全性[3-6].目前为评价路面拥包的严重程度,中国《公路技术状况评定标准》[7]将拥包分为轻、重两个严重等级,其中高度在10~25 mm的为轻,大于25 mm的为重,再按照损坏面积扣分折减;而美国佐治亚交通厅《Pavement Condition Evaluation System》[8]则根据拥包路段的行车舒适程度将拥包分为3个严重等级,并以整个拥包路段中,长度占比较大的严重等级为评价标准.科学、合理地评价拥包严重程度,不仅是路面状况评价的重要内容,更可为路面养护时机与措施选择以及行车安全风险评估提供可靠指导.

为快速、准确评价路面破损状况,基于视频图像的多功能检测车已被国内外广泛应用于路面破损检测,但受路表杂物、环境光强等因素影响,检测结果的准确性和一致性难以保证[9-10],且灰度图像无法准确获取拥包的边缘特征,从而难以获取高度、体积等三维指标[11].随着具有高精度、高密度数据特性的三维激光检测技术发展与成熟,目前已逐步实现车辙[12-13]、坑槽[14-15]、裂缝[16-17]等路面破损的三维检测.为了实现路面拥包病害的三维指标检测,文献[18-19]利用横断面激光数据,结合插值算法重构路面三维模型,通过高程变化确定拥包位置;文献[20]基于激光三角法动态获取的路面横断面数据,利用分段二阶导数识别拥包三维横断面数据并计算拥包高度;文献[21-22]利用RANSAC算法对获取的不规则物体激光数据轮廓进行提取并计算体积;文献[11]基于3D路面横断面数据,根据病害轮廓的深度变化识别拥包并确定病害位置;文献[23]采用静态激光扫描仪获取路面3D高程点云数据,结合基于网格的聚类算法量化拥包、车辙等病害的面积.上述研究表明基于三维激光技术可获取路面拥包横断面高程数据,并验证了该技术提取拥包面积、高度、体积等三维指标的可行性,但未解决拥包的高精度三维模型重构问题,同时未提出全面、准确的拥包三维指标提取方法.

本文利用室内三维激光设备采集了拥包模型激光点云数据,基于MATLAB软件首先对点云数据进行预处理,再获取下底面边缘数据,建立拥包三维模型并在此基础上计算最大高度、下底面积、隆起体积和行车方向最大坡度等三维指标,最后研究了激光线纵向间距对三维指标计算结果的影响规律.研究结果为拥包严重程度评价与行车安全风险评估提供参考.

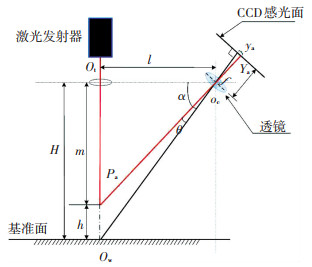

1 三维激光检测原理与设备 1.1 检测原理根据激光三角法原理,三维激光检测技术可采集拥包表面形貌高程点云数据.如图 1所示,该检测技术系统由激光器和CCD照相机组成,可以获取物体表面上任一点相对于基准平面的高程.其中,Ya为物体上某点Pa在CCD投影平面上的投影点,Ot为激光发射器透镜中心,Oc为CCD照相机透镜中心,Ow为Pa在基准面的投影,f为CCD相机透镜中心到成像平面的距离,θ为OwOc与PaYa的夹角,α为OwOc与OcOt的夹角,l为两个透镜中心OcOt的距离,Pa的高程值h,计算公式为

|

图 1 三维激光检测原理图 Fig. 1 Schematic diagram of three-dimensional laser detection |

| $ \alpha = \arctan \left( {{y_{\rm{a}}}/f} \right), $ | (1) |

| $ H = l \cdot \tan \left( \theta \right), $ | (2) |

| $ m = l \cdot \tan \left( {\theta - \alpha } \right), $ | (3) |

| $ h = H - m = l \cdot \tan \left( \theta \right) - l \cdot \tan \left( {\theta - \alpha } \right). $ | (4) |

其中:h为Pa到基准平面的高程,ya为h在CCD相机成像平面上的投影长度,m激光发射器透镜中心到Pa的垂直距离,H为激光发射器透镜中心至水平面的垂直距离,f为固定参数,θ和α可由校准过程确定.

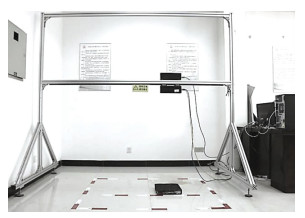

1.2 检测设备本文采用的室内三维激光检测设备,如图 2所示,主要由激光发射器、铝合金架和计算机三部分组成.三维激光发射器为Gocator2380型,每条轮廓包含1 280个数据点,Z向分辨率为0.092~0.488 mm,X方向分辨率为0.375~1.100 mm,扫描频率大约为170~5 000 Hz.铝合金架的长、宽、高分别为2.5、1.5、2.0 m,并通过两台电机控制横梁和激光发射器调节检测参数:激光发射器可由1号电机控制沿横梁进行往复运动,横梁的高度可由2号电机控制在1.0~2.0 m之间.计算机用于输出拥包三维激光高程点云数据.本文研究为控制检测精度,将激光器架设高度调至1.5 m,此时有效试场约为900 mm.

|

图 2 室内三维激光检测设备 Fig. 2 Indoor three-dimensional laser measurement system |

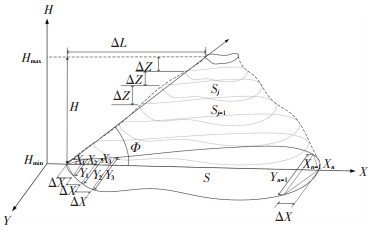

室内三维激光检测设备获取的拥包表面形貌高程点云数据以二维矩阵的形式储存输出,矩阵元素为高程值,基于MATLAB软件结合Lowess方法对数据进行去噪预处理,利用RANSAC拟合拥包下底面平面,切割点云并提取下底面轮廓数据,采用积分图像构建HARR矩阵实现拥包三维模型重构,具体流程如图 3所示.

|

图 3 拥包三维计算示意 Fig. 3 Three-dimensional indicator calculation of shoving |

三维激光点云数据基于断面机制获取,结果如下式所示,其中,n为检测断面个数,Li为第i个检测断面的激光线投影,Hi, j为第i个检测断面上的第j个点,HNi为第i个检测断面上点的个数,

| $ \begin{array}{l} C = \left\{ {{H_{i,j}} \in {L_i}|{L_i} = \sum {{H_{i,j}}} ,0 \le c \le n,0 \le j \le } \right.\\ \;\;\;\;\;\;\left. {{H_{Ni}}} \right\}. \end{array} $ | (5) |

受路表纹理、杂物和光照等因素影响,获取的拥包表面激光高程数据集中可能还包括异常点、缺失点等噪声,本文基于Lowess去噪方法,逐点选取长度为2k的局部窗口,Hi, j为Li检测断面上的第j个激光点,以2k+1个局部数据点间欧氏距离比值的立方函数为初始权重计算邻域加权均值Hi, j′代替Hi, j,去噪后的点云集合为

| $ {C_{{\rm{flt}}}} = \left\{ {{H_{i,j}} \in C|{H_{i,j}} = H_{i,j}^\prime } \right\} $ | (6) |

拥包为位于平面上的凸形三维体,为了准确提取拥包高程数据,首先识别拥包下底面平面并提取轮廓数据.本文基于RANSAC对拥包下底面所在平面进行识别,此时,拥包点云被认为是异常数据被剔除,拥包下底面平面点云被认为是有效数据,通过数据采样初步拟合平面模型,根据点到平面的距离阈值识别下底面点,滤除非下底面点,主要包括以下步骤.

1) 在拥包周围数据群Cs中选择数据样本,数据样本表示为

| $ {C_{{\rm{sample}}}} = \left\{ {{H_{i,j}} \in {C_{\rm{s}}}} \right\}. $ | (7) |

2) 选取数据样本Csample,初次拟合拥包下底面平面S0:Z=AX+BY+C,参数A、B、C可通过选取的已知样本数据点确定,定义dij0为点云集Cflt内任一点Hi, j到平面S0的距离,Dij为需筛选点到拟合平面的距离阈值,若dij0 < Dij,则认为该点为可用于进一步拟合拥包下底面平面的有效数据点,定义CY1为第一次筛选出的有效数据点集,筛选公式为

| $ {C_{{\rm{Y}}1}} = \left\{ {{H_{i,j}} \in {C_{{\rm{flt}}}}|{d_{ij0}} < {D_{ij}}} \right\}. $ | (8) |

3) 以有效数据点集CY1为数据样本,重复上一步骤,多次迭代拟合直到找到有效数据点集较上一次减少时,认为当前的拟合平面S1为最佳拟合平面,再根据三维激光设备的高程获取精度进行适当调整,得到最终的拥包下底面平面S0.

2.2.3 拥包底面轮廓识别及点云切割每个检测断面上拥包凸起部分点云与平面S0的交点即为拥包边缘轮廓点,将其高程记为Hbi,再根据病害区域点云连续集中分布的原则,将周围由于路面构造深度影响而浮起的点云剔除,最终得到只包含拥包病害的点云数据Cyb,可表示为

| $ {C_{{\rm{yb}}}} = \left\{ {{H_{i,j}} \in {C_{{\rm{flt}}}}|{H_{i,j}} < {H_{{\rm{b}}i}}} \right\}. $ | (9) |

由于三维激光数据记录的高程图像具有二维信息,不同的高程值对应不同的像素点.利用MATLAB软件,将只包含拥包的点云数据Cyb映射为像素点,根据像素点计算积分图像并构建HARR矩阵,提取并匹配特征点,从而构建拥包的三维表面轮廓.

2.3 拥包三维指标提取为全面评价拥包严重程度,本文基于拥包点云数据及拥包三维模型,提取拥包下底面积、最大高度、隆起体积和行车方向最大坡度等三维指标,具体计算方法如下.

2.3.1 下底面积下底面积是拥包破损面积计算的基础.将拥包下底面边缘轮廓点云数据∑Hbi进行插值连接得到拥包下底面轮廓,如图 3中下底面S所示,建立平面直角坐标系将拥包下底面置于XOY平面上,沿X轴上的等距节点X1、X2、…、Xn将拥包下底面轮廓图型分割成若干宽度相等的条状图形,为简化计算将条状图形近似为梯形,Y1、Y2、…、Yi为近似梯形上、下底边,节点Xn-Xn-1为近似梯形的高度ΔX,基于梯形微元逼近计算拥包下底面积S,其计算公式为

| $ S = \sum\limits_{i = 1}^n \Delta {S_i} = \frac{1}{2}\sum\limits_{i = 1}^n \Delta X\left( {{Y_i} + {Y_{i - 1}}} \right). $ | (10) |

式中:S为拥包下底面面积,ΔSi为每个梯形的面积,ΔX为梯形的高度,Yi-1、Yi分别为梯形的上底与下底.

2.3.2 最大高度最大高度是判别拥包严重等级的依据.基于重构的拥包三维模型,以下底面为基准面Hmin,以激光点云数据高程最大值为拥包最高点Hmax,如图 3所示,拥包最高点与下底面高程差即为拥包的最大高度H,其计算公式为

| $ H = {H_{\max }} - {H_{\min }}. $ | (11) |

式中:Hmax为拥包最高点的高程,Hmin为拥包下表面的高程,H为拥包最大高度.

2.3.3 隆起体积隆起体积可用于估算沥青材料变形量,是对拥包三维重构体体积的计算.在拥包最大高度范围内,沿垂直于下底面方向将拥包三维重构体分割为多个高度相等的梯台微元,如图 3所示,ΔZ为梯台高度,Sj和Sj-1分别为梯台上、下底面积,计算方法同2.3.1节下底面积,单一梯台微元体积为Vj,梯台微元逼近计算拥包隆起体积计算公式为

| $ V = \sum\limits_{j = 1}^j {{V_j}} = \frac{1}{{3 \times \Delta Z}}\sum\limits_{j = 1}^j {\left( {{S_j} + {S_{j - 1}} + \sqrt {{S_j} \times {S_{j - 1}}} } \right)} . $ | (12) |

式中:V为拥包隆起体积,ΔZ为梯台微元的高度,Sj、Sj-1分别为棱台微元上、下表面积,Vj为梯台微元体积.

2.3.4 行车方向最大坡度行车方向最大坡度可为路表隆起对行车安全风险评估提供支持.拥包的行车方向最大坡度为拥包最高点Hmax在下底面投影点与下底面行车方向边缘轮廓点的直线段夹角,其计算公式为

| $ \varphi = \frac{{{H_{\max }}}}{{\Delta L}} \times 100\% . $ | (13) |

式中:φ为行车方向最大坡度,Hmax为拥包最大高度,ΔL为拥包最大高度在下底面投影点至下底面行车方向最前端边缘轮廓点的距离.

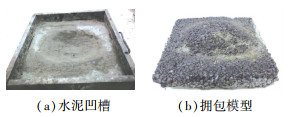

3 试验结果与分析 3.1 室内拥包模型制作根据《公路工程沥青与沥青混合料试验规程》轮碾法[24],如图 4所示,室内拥包模型试件的成型步骤如下:1)在300 mm×300 mm×100 mm的双层车辙板试模底部用水泥混凝土成型凹槽;2)配置最佳油石比为4.3%的AC-13级配沥青混合料并加热至规定温度,充分拌合后均匀地铺在水泥混凝土凹槽顶面,直至铺满双层车辙板,中部略高于四周;3)将双层车辙板试模放入轮碾成型机,往返碾压12次成型;4)冷却后脱模即得到沥青室内拥包模型.

|

图 4 室内拥包模型制作 Fig. 4 Procedure of forming indoor shoving models |

分别制作轻、重两种严重等级的3个拥包模型试件,分别记为拥包1#、2#、3#(如图 5所示):采用0.02 mm精度游标卡尺测量最大高度、直尺测量最高点至拥包行车方向最前端边缘点的水平距离并结合最大高度计算拥包行车方向最大坡度、铺砂法测量水泥凹槽体积代表隆起体积、标准计算纸拓印水泥凹槽上表面测量下底面积,如图 6所示,各指标重复测量3次求均值作为真值,以对比验证三维激光技术提取拥包三维指标算法的准确性.

|

图 5 3个不同的拥包模型 Fig. 5 Three different shoving models |

|

图 6 室内拥包模型三维指标人工测量 Fig. 6 Manual measurement of the indoor shoving models |

利用室内三维激光检测设备获取拥包模型表面激光点云,为保证所采集的数据不受缺失点的影响,构建近乎真实的拥包三维模型,本文采用1%的缺失率对数据采集质量进行控制[25].

以激光器前进方向模拟行车方向,表 1所示为室内拥包激光点云的部分原始输出数据,第1行为激光点云数据横坐标(垂直于激光器前进方向),激光检测左右边界点坐标值分别为-186.725、119.075 mm,即有效检测宽度约为300 mm,激光点横向间距为0.55 mm;第1列为激光点云数据的纵坐标(激光器前进方向),起、终点分别为0、306 mm,即有效检测长度约为300 mm,激光线的纵向间距为0.5 mm;其余为激光高程点云数据,一个拥包模型大约包含3.4×105个激光高程点云.

| 表 1 室内拥包检测部分原始数据 Tab. 1 Partial original data of indoor shoving detection |

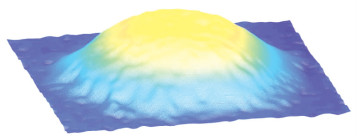

根据本文2.2和2.3节提出的算法流程,对拥包点云数据预处理,获取下底面边缘数据,建立拥包三维模型并在此基础上计算最大高度、下底面积、隆起体积和行车方向最大坡度等三维指标,分别见图 7、8.

|

图 7 拥包三维重构 Fig. 7 Three-dimensional reconstruction of shoving |

|

图 8 拥包三维指标计算 Fig. 8 Three-dimensional indicators calculation of shoving |

将激光器架设高度和扫描曝光值设为定值,对3个室内拥包模型进行数据采集,并重构拥包三维模型,分别计算拥包三维指标.计算结果见表 2.

| 表 2 拥包三维指标检测结果 Tab. 2 Three-dimensional indicator test results |

由表 2可知,根据规范对拥包严重等级的划分[7],拥包1#、3#为重,拥包2#为轻. 3个拥包的最大高度、下底面积、隆起体积和行车方向最大坡度的最大绝对误差分别为0.17 cm、11.32 cm2、37.52 cm3和0.59°;与室内人工检测结果相比,拥包三维指标的最大相对误差分别为3.28%、2.17%、3.76%和1.97%,表明三维激光检测拥包具有较高的准确性.最大高度受表面宏观纹理影响较大,而隆起体积和下底面积计算由于采用近似梯形和梯台微元逼近算法,单元划分大小对误差影响较大.上述结果将为拥包严重程度评价、行车舒适性与安全性分析、养护时机与措施选择提供依据.

3.3 激光线纵向间距影响分析激光线纵向间距是影响检测精度和检测效率的重要可调节参数之一,激光器架设高度和扫描曝光值一定时,激光线纵向间距越小,获取的拥包激光高程点云密度越大,越有利于构建细腻的拥包三维表面轮廓.但过大的数据密度会增加数据的储存负担,从而影响检测效率.因此,有必要确定合理的激光线纵向间距,以保证拥包三维模型准确性和检测效率.

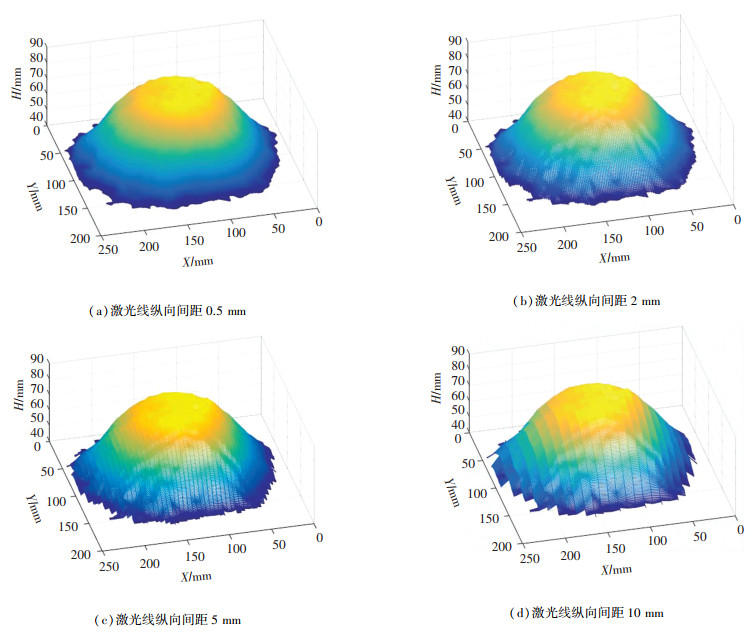

为确定合理的激光线纵向间距,研究不同间距对拥包三维模型重构与三维指标计算精度的影响,本文在0.5 mm纵向间距的基础上,另将激光纵向间距设置为2、5、10 mm,并分别在3个纵向间距下扫描拥包模型,获取三维激光点云并构建拥包三维模型,如图 9所示.

|

图 9 不同激光线纵向间距下的拥包三维模型 Fig. 9 Change of the three-dimensional model of shoving with longitudinal laser spacing |

从图 9可以看出,在0.5 mm激光线纵向间距下,拥包三维模型具有细腻的表面轮廓和清晰的底面边界,接近拥包的真实形貌.随着激光线纵向间距不断增大,数据点的减少使得拥包三维模型表面轮廓缺乏细腻特征而逐渐失真,底面边界逐渐粗糙;当激光线间距为10 mm时,三维模型底部已出现部分缺失,这直接导致较大的拥包三维指标计算误差.不同激光线纵向间距对拥包三维度指标检测误差影响见表 3.

| 表 3 不同纵向间距下拥包三维指标相对误差计算结果 Tab. 3 Relative error calculation results of three-dimensional indicators of shoving with different spacing |

如表 3所示,对于拥包1#、2#和3#,最大深度、下底面积、隆起体积和行车方向最大坡度的相对误差均随着激光线纵向间距的不断增大而增大.当激光线间距为0.5 mm时,最大高度相对误差为3.28%,下底面积相对误差为2.17%,体积相对误差为3.76%,行车方向最大坡度相对误差为1.92%;当间距增大为5 mm时,四个指标相对误差最大分别为3.49%、4.65%和7.11%和7.27%;当激光线间距继续增大至10 mm时,3个拥包的隆起体积及行车方向最大坡度相对误差均超过10%,已无法满足检测精度要求.

进一步分析发现,随着激光线间距不断增大,拥包最大高度相对误差增幅较小,表明拥包底面高程识别准确性较高;而下底面积、隆起体积和行车方向最大坡度的相对误差增幅较大,这是由于数据量减少致使拥包三维重构模型缺乏细腻程度而失真,并从底部开始出现缺失,从而引起三维指标计算误差的增大.因此,为保证拥包三维指标检测准确性和检测速率,建议拥包检测时的激光线纵向间距设置不超过5 mm.

4 结论1) 基于三维激光技术采集的拥包表面形貌点云数据,利用MATLAB软件建立了拥包三维模型重构与指标计算方法;对轻、重两种不同严重程度的室内拥包模型进行三维检测,结果表明,拥包最大高度、下底面积、隆起体积和行车方向最大坡度的最大相对误差分别为3.28%、2.17%、3.76%和1.97%,三维激光检测技术可较准确地获取拥包三维指标.

2) 当激光线纵向间距从0.5 mm逐渐增加至10 mm时,数据点的减少使拥包三维模型逐渐失真并从底部开始缺失,从而导致三维指标相对误差不断增大;当间距为5 mm时,拥包最大深度、下底面积、隆起体积和行车方向最大坡度的最大相对误差分别为3.49%、4.65%和7.11%和7.27%;当间距增大至10 mm时,拥包体积与坡度相对误差均超过10%,难以满足检测精度要求.

3) 利用三维激光技术获取的拥包三维指标可以为严重程度评价、行车舒适性与安全性分析、养护时机与措施选择提供参考.但是,所提方法仍需进一步现场试验完善方可应用于实践.

| [1] |

沙爱民. 路基路面工程[M]. 北京: 高等教育出版社, 2011: 439. SHA Aimin. Subgrade and pavement engineering[M]. Beijing: Higher Education Press, 2011: 439. |

| [2] |

MILLER J S, BELLINGER W Y. Distress identification manual for the long-term pavement performance program[R]. McLean, Virginia: Federal Highway Administration Office of Infrastructure Research and Development, 2014

|

| [3] |

孙立军, 张宏超. 沥青路面初期损坏特点和机理分析—重交通沥青路设计方法之一[J]. 同济大学学报(自然科学版), 2002, 30(4): 416. SUN Lijun, ZHANG Hongchao. Characteristics and mechanism of initial failures on asphalt pavement—design method for heavy duty Road (Part1)[J]. Journal of Tongji University (Natural Science), 2002, 30(4): 416. DOI:10.3321/j.issn:0253-374X.2002.04.007 |

| [4] |

于玲, 刘钢, 周晓丹, 等. 高速公路沥青路面典型病害及分析[J]. 沈阳建筑大学学报(自然科学版), 2004, 20(1): 36. YU Ling, LIU Gang, ZHOU Xiaodan, et al. Typical diseases and analysis of expressway asphalt pavement[J]. Journal of Shenyang Jianzhu University (Natural Science), 2004, 20(1): 36. DOI:10.3321/j.issn:1671-2021.2004.01.012 |

| [5] |

颜可珍, 吴建良, 章金钊, 等. 基于物元模型的多年冻土地区路面破损状况评价探讨[J]. 冰川冻土, 2009, 31(4): 700. YAN Kezhen, WU Jianliang, ZHANG Jinzhao, et al. Discussion on evaluation of pavement damage in permafrost region based on matter element model[J]. Journal of Glaciology and Geocryology, 2009, 31(4): 700. |

| [6] |

李娜, 韩森, 王海峰. 沥青混合料抗剪强度参数影响因素分析研究[J]. 武汉理工大学学报, 2010, 32(1): 42. LI Na, HAN Sen, WANG Haifeng. Research on influencing factors of asphalt mixture shear strength parameters[J]. Journal of Wuhan University of Technology, 2010, 32(1): 42. DOI:10.3963/j.issn.1671-4431.2010.01.010 |

| [7] |

交通部公路科学研究院.公路技术状况评定标准: JTG H20-2007[S].北京: 人民交通出版社, 2007 ResearchInstitute of Highway Ministry of Transport. Highway performance assessment standard: JTG H20—2007[S]. Beijing: China Communication Press, 2007 |

| [8] |

Office of Maintenance. Pavement condition evaluation system[M]. Georgia: Georgia Department of Transportation, 2007.

|

| [9] |

GENDY E A, SHALABY A. Mean profile depth of pavement surface macrotexture using photometric stereo techniques[J]. Journal of Transportation Engineering, 2007, 133(7): 433. DOI:10.1061/(ASCE)0733-947X(2007)133:7(433) |

| [10] |

周兴林, 蒋难得, 肖旺新, 等. 基于激光视觉的沥青路面构造深度测量方法[J]. 中国公路学报, 2014, 27(3): 11. ZHOU Xinglin, JIANG Nande, XIAO Wangxin, et al. Measurement method for mean texture depth of asphalt pavement based on laser vision[J]. China Journal of Highway and Transport, 2014, 27(3): 11. |

| [11] |

李清泉, 邹勤, 张德津. 利用高精度三维测量技术进行路面破损检测[J]. 武汉大学学报(信息科学版), 2017, 42(11): 1549. LI Qingquan, ZOU Qin, ZHANG Dejin. Pavement damage detection using high-precision 3D measurement technology[J]. Journal of Wuhan University(Geomatics and Information Science), 2017, 42(11): 1549. |

| [12] |

TSAI Y J, LI F, WU Y. A new rutting measurement method using emerging 3D line-laser-imaging system[J]. International Journal of Pavement Research & Technology, 2013, 6(5): 667. DOI:10.6135/ijprt.org.tw/2013.6(5).667 |

| [13] |

TSAI Y J, WANG Z, LI F. Assessment of rut depth measurement using emerging 3D continuous laser profiling technology. No.11-2965[R]. Washington DC, United States: Transportation Research Board, 2011

|

| [14] |

TSAI Y C, CHATTERJEE A. Pothole detection and classification using 3D technology and watershed method[J]. Journal of Computing in Civil Engineering, 2017, 32(2): 04017078. |

| [15] |

惠冰, 郭牧, 周博闻. 沥青路面坑槽三维重构与指标计算方法[J]. 哈尔滨工业大学学报, 2018, 50(3): 97. HUI Bing, GUO Mu, ZHOU Bowen. 3D reconstruction model of asphalt pavement potholes and determination method of the indexes[J]. Journal of Harbin Institute of Technology, 2018, 50(3): 97. DOI:10.11918/j.issn.0367-6234.201611104 |

| [16] |

TSAI Y C J, LI F. Critical assessment of detecting asphalt pavement cracks under different lighting and low intensity contrast conditions using emerging 3D laser technology[J]. Journal of Transportation Engineering, 2012, 138(5): 649. DOI:10.1061/(ASCE)TE.1943-5436.0000353 |

| [17] |

TSAI Y J, JIANG C, WANG Z. Pavement crack detection using high-resolution 3D line laser imaging technology[C]//7th RILEM International Conference on Cracking in Pavements. Dordrecht: Springer, 2012: 169

|

| [18] |

马荣贵, 汪花梅. 基于GPS和车辙的三维路面重构[J]. 同济大学学报(自然科学版), 2012, 40(10): 1517. MA Ronggui, WANG Huamei. Three-dimensional road reconstruction based on GPS and ruts[J]. Journal of Tongji University (Natural Science), 2012, 40(10): 1517. DOI:10.3969/j.issn.0253-374x.2012.10.014 |

| [19] |

马荣贵, 马建, 吴骅跃, 等. 基于对数映射的三维路面高程晕渲技术研究[J]. 长安大学学报:自然科学版, 2015, 35(6): 1. MA Ronggui, MA Jian, WU Huayue, et al. Study on elevation shading technology of three-dimensional pavement based on logarithmic mapping[J]. Journal of Chang'an University (Natural Science Edition), 2015, 35(6): 1. |

| [20] |

LI Q, YAO M, YAO X, et al. A real-time 3D scanning system for pavement distortion inspection[J]. Measurement Science and Technology, 2009, 21(1): 015702. DOI:10.1088/0957-0233/21/1/015702 |

| [21] |

曹毓, 冯莹, 杨云涛, 等. RANSAC直线估计方法在路面三维点云优化中的应用[J]. 红外与激光工程, 2012, 41(11): 3108. CAO Yu, FENG Ying, YANG Yuntao, et al. Application of line estimation algorithm based on RANSAC in road points cloud optimization[J]. Infrared and Laser Engineering, 2012, 41(11): 3108. DOI:10.3969/j.issn.1007-2276.2012.11.047 |

| [22] |

曹毓, 冯莹, 杨云涛, 等. RANSAC平面估计算法在路面物体体积测量中的应用[J]. 传感技术学报, 2012, 25(3): 413. CAO Yu, FENG Ying, YANG Yuntao, et al. Application of plane estimation algorithm based on RANSAC in volume measurement of object on road surface[J]. Chinese Journal of Sensors and Actuators, 2012, 25(3): 413. DOI:10.3969/j.issn.1004-1699.2012.03.027 |

| [23] |

CHANG K T, CHANG J R, LIU J K. Detection of pavement distresses using 3D laser scanning technology[C]//Computing in Civil Engineering (2005). Cancun, Mexico: American Society of Civil Engineers, 2005: 1. DOI: https://doi.org/10.1061/40794(179)103

|

| [24] |

交通运输部公路科学研究院.公路工程沥青及沥青混合料试验规程: JTG E20—2011[S].北京: 人民交通出版社, 2011 Research Institute of Highway Ministry of Transport. Standard test methods of bitumen and bituminous mixtures for highway engineering: JTG E20—2011[S]. Beijing: China Communication Press, 2011 |

| [25] |

LI F. A methodology for characterizing pavement rutting condition using emerging 3D line laser imaging technology[D]. Atlanta: Georgia Institute of Technology, 2012

|

2019, Vol. 51

2019, Vol. 51