在锅炉内部燃烧的复杂动态过程中,煤燃烧时产生的大量灰分,造成锅炉壁面磨损,使水冷壁减薄,易导致水冷壁管在高温下强度不够而爆管,其危害作用同高温腐蚀一样严重[1].尤其对切圆燃烧方式,因其燃烧器布置方式的原因,含灰气流更易冲击到壁面上,造成严重磨损.

炉膛受热面磨损一直是电站锅炉安全运行关注的焦点[2-3],锅炉水冷壁面受煤灰颗粒磨损作用的主要影响因素包括材料特性、壁面颗粒冲击质量、颗粒冲撞速率和冲撞角度等.数值模拟作为一种有效方法,已经广泛用于锅炉的研究[4-5],但基于AnsysFluent平台的的煤粉炉燃烧数值模拟,其使用的两相流动模型为拉格朗日轨道模型,该模型只能给出指定颗粒的速度迹线,无法直接输出壁面上固定位置的速度参数.周亮[6]用水冷壁壁面处的碳粒浓度(kg·m-3)作为壁面颗粒冲击强度的表征手段,定性地比较了不同燃烧工况下水冷壁受颗粒冲击的强度;李琪[7]和周勇[8]通过统计水冷壁壁面颗粒数目来表征冲击壁面的颗粒量;付旭晨等[9]通过燃烧器平面的气流速度场分布来定性判断水冷壁是否发生冲刷现象,章琪等[10]通过统计壁面的颗粒质量来计算颗粒碰壁的几率.可见由于拉格朗日模型的限制,煤粉锅炉模拟文献并未关注壁面上颗粒的速度及质量流量,而是以壁面的颗粒浓度及近壁面的流场速度来表征颗粒的冲击情况.

为得到水冷壁壁面颗粒冲击质量、颗粒冲撞速率和冲撞角度的真实数值,本文使用AnsysFluent对超临界四墙切圆锅炉炉内燃烧过程进行数值模拟,利用Fluent内部的冲蚀磨损模型得到壁面的颗粒质量冲击量,通过Fluent内含DPM颗粒的后处理功能得到壁面冲击颗粒的速度数据,为分析锅炉实际运行中的磨损侵蚀特性提供参考.

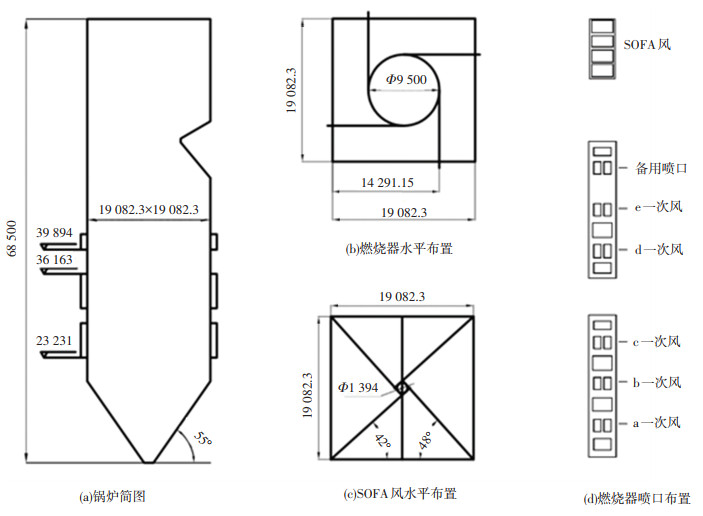

1 模拟对象及模型条件设置 1.1 模拟对象模拟对象为某660 MW超临界锅炉,锅炉为单炉膛,Π型布置,锅炉的宽、深、高分别为19.0832、19.0832、68.5 m,燃烧器采用四墙切圆燃烧方式,分为上下两组,SOFA风燃烧器采用四角切圆布置,共4层,基本尺寸见图 1.

|

图 1 锅炉简图及燃烧器布置图(未标出喷口均为二次风) Fig. 1 Boiler sketch and burner arrangement (Unmarked nozzles belong to secondary air) |

该锅炉的实际燃用煤种的成分分析见表 1.在锅炉实际投入使用后,由于实际燃用煤种灰分较高,炉内水冷壁面发生严重磨损.本次模拟的目的在于得到煤灰颗粒对水冷壁壁面的冲击情况,故选实际投入使用的高灰分煤为研究对象.

| 表 1 实际燃用煤煤质分析 Tab. 1 Quality analysis of the selected coal |

负荷越高,燃煤量越大,灰量越高,则磨损作用越剧烈,故本次模拟选用100%BMCR工况来设置参数,燃烧器设计参数见表 2.

| 表 2 100%BMCR工况下燃烧器设计参数 Tab. 2 Burner design parameters in 100% BMCR |

锅炉燃烧过程中物料进入与烟气排出是稳定均衡的,故将锅炉燃烧模拟定为稳态过程,主要模型选择见表 3.湍流流动过程使用计算量较小且适于充分发展湍流的Realizable k-ε模型[11],气固两相过程使用拉格朗日随机轨道模型[12],辐射传热过程使用计算较简便的P1模型[13],挥发份析出使用双步竞争反应模型[14],焦炭燃烧过程使用动力/扩散模型[15],这些模型均是超临界煤粉锅炉数值模拟计算的常用模型[16-17].

| 表 3 主要计算模型 Tab. 3 Introduction of main models |

结合超临界锅炉运行特点及相关模拟文献来选取水冷壁壁面温度值.刘敦禹等[18]根据水冷壁管的工质温度及管壁热阻,将660 MW超临界锅炉水冷壁温定为694 K,李德波等[19]将660 MW亚临界四角切圆燃煤锅炉的壁面温度设为690 K,故本文将水冷壁内壁温度设为690 K.

1.3 网格划分及无关性检验使用SolidWorks软件绘制锅炉三维图,导入ICEM划分网格,在燃烧器喷口处采取加密处理.分段绘制各区段网格,通过interface功能将各区段网格拼接为整体. SOFA风流动区域采取如下网格策略:在八边形横截面上进行O block处理,同时充分考虑射流真实形状,合理设计喷口向切圆的引线分布.模拟主要关注区域为折焰角以下的炉内空间,因此炉膛上部区域网格分布稀疏,避免增加多余计算量.

选用3种不同网格量的mesh文件进行无关性验证,其网格量分别为89万、159万和201万,验证结果见表 4.模拟关注的区域为折焰角以下的炉内区域,因此参与比较的模拟结果包括下炉膛出口氧气质量分数及下炉膛出口截面平均温度.由表 4可以看出,159万网格与201万网格的模拟结果是接近的,两种网格计算的下炉膛出口氧气质量分数相差0.194 %,下炉膛出口平均温度仅相差2.666 4 K,而89万网格计算的下炉膛出口氧气质量分数比201万网格计算结果高出2.047 %,因此选用159万网格进行数值模拟.

| 表 4 网格无关性检验结果 Tab. 4 Grid independence test |

经过网格无关性验证,综合考虑计算精度要求及计算时间,本文最终选取的总网格数为159万.锅炉网格划分情况见图 2.

|

图 2 锅炉网格划分 Fig. 2 Boiler mesh generation |

根据模型机理,拉格朗日轨道模型只包含颗粒的速度迹线,无法得出颗粒在固定坐标点的速度.本次模拟利用Fluent结果输出中的Sample功能,将壁面上颗粒轨迹的信息导入到DPM文件中,用Excel进行点数据处理. DPM文件中包含打在壁面上的颗粒的坐标、各向速度、颗粒粒径、停留时间、射流来源等信息,通过Excel公式编写,可得到壁面上的合速度、水平合速度、冲击角及水平面上冲击角.

2.2 水冷壁壁面灰分流量计算方法模拟计算灰分流量,目的在于确定气流中固体颗粒浓度,评估磨损状况.颗粒速度、颗粒特性、壁面特性等决定了磨损系数,该系数表征单位质量冲击颗粒所导致的材料磨损质量.要得出水冷壁受颗粒冲击的侵蚀深度,需要得到单位面积冲击水冷壁表面的颗粒质量流量.

用Fluent自带的冲蚀磨损模型来显示壁面煤灰颗粒单位面积的质量流量,该模型的公式如下:

| $ {R_{{\rm{erosion}}}} = \sum\limits_{p = 1}^{{N_{{\rm{particles}}}}} {({m_{\rm{p}}}\cdot C({d_{\rm{p}}})\cdot f\left( \alpha \right)\cdot{v^{b(v)}}/{A_{{\rm{face}}}})} . $ | (1) |

式中:mp为冲击壁面的颗粒的质量流速,C(dp)为颗粒直径的函数,α为颗粒冲击壁面的角度,f (α)为冲击角度的函数,v为颗粒相对于壁面的速度,b(v)是此相对速度的函数,Aface为网格在壁面侧的面积.

该模型可显示出单位面积单位时间的磨损质量,若令C(dp) = 1,f(α) = 1,b(v) = 0,则该模型恰好可显示出某壁面单位面积的颗粒质量流速,故通过调整参数的冲蚀模型来显示单位面积冲击壁面的灰分质量流速,其单位为kg·m-2·s.

3 模拟结果及分析通过下炉膛出口截面的平均温度比较来验证数值模拟的准确性.模拟所得下炉膛出口的平均温度为1 639.141 4 K,而该锅炉在满负荷100 %BMCR工况下的下炉膛出口设计温度为1 623 K,温度误差在1 %以内,证明本次燃烧模拟结果是准确可信的.

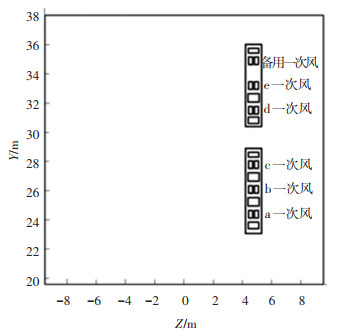

3.1 水冷壁面颗粒冲击量结果水冷壁冲蚀磨损主要发生在燃烧器区域,因此本文关注的是燃烧器区域壁面的颗粒冲击量.为了更直观地将壁面颗粒冲击分布与壁面燃烧器喷口位置对应起来,给出燃烧器喷口在燃烧器区壁面的具体分布位置,如图 3所示.

|

图 3 燃烧器喷口在壁面分布位置示意 Fig. 3 Distribution of burner nozzles on waterwall |

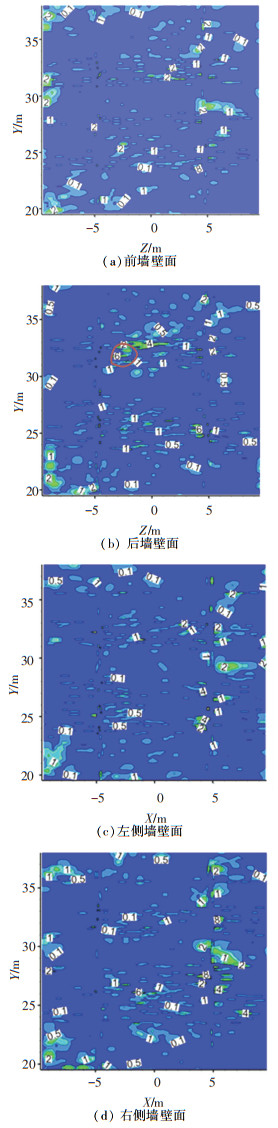

采用2.2节所述的模型方法,得到壁面的颗粒质量冲击量,如图 4所示.图中的横坐标方向已经经过调节,燃烧器喷口均位于偏右区域.可以看出,在壁面左右两侧存在冲击量超过2 kg·m-2·s的冲蚀区,而壁面中间区域的冲蚀面积分布广泛, 但数值仅有0.1 ~ 1.0 kg·m-2·s.右半侧壁面的冲击量核心区最大值可达8.0 kg·m-2·s,其横坐标绝对值均在5 m左右,位于燃烧器喷口附近,而燃烧器喷口属于独立于水冷壁的结构,故不探讨燃烧器喷口附近的冲击量.喷口对侧的左半部分壁面冲击量的最大值可达到6 kg·m-2·s,在后墙壁面纵坐标为31~34 m的区域及右侧墙25 ~ 27 m的区域,存在着冲击量达到6 kg·m-2·s的核心区域(图中标红位置),与图 3比对可知,后墙核心区域与d组一次风及e组一次风在同一平面,右侧墙核心区域与b一次风在同一平面,说明后墙d、e一次风及右侧墙b一次风的送煤气流易导致壁面磨损.

|

图 4 燃烧器区壁面颗粒质量冲击量分布(kg·m-2·s) Fig. 4 Impact mass flow value of waterwall in the burner area (kg·m-2·s) |

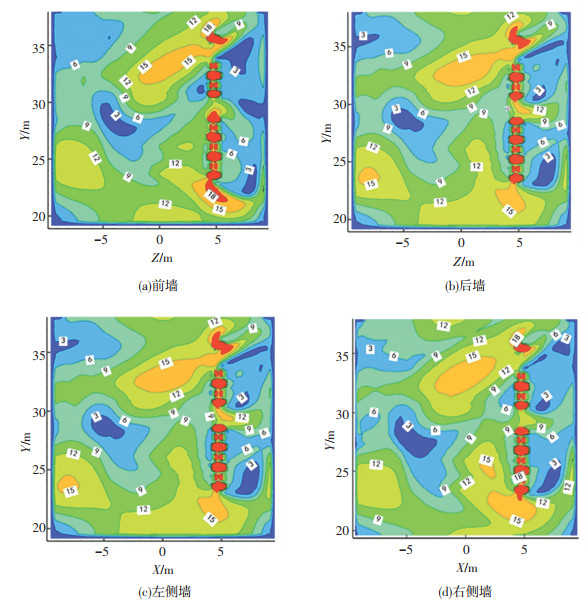

为与真实的壁面颗粒速度进行比较,在距壁面300 mm处建立竖直观察面,得到各墙近壁面区域流场的烟气速度分布,如图 5所示.由图可见,近壁面的最大速度可达到18 m·s-1,出现在前墙的a一次风喷口下方,各墙面均存在着15 m·s-1的速度核心区.

|

图 5 各墙燃烧器区域近壁面流场速度分布(m·s-1) Fig. 5 Velocity distribution of flow field near waterwall in the burner area (m·s-1) |

根据模型机理,拉格朗日轨道模型只计算指定颗粒的速度,无法直接得出颗粒在壁面指定位置上的速度分布.本次模拟利用Fluent结果输出中的Sample功能,将壁面上颗粒轨迹的信息导入到DPM文件中,用Excel进行点数据处理. DPM文件中包含打在壁面上的颗粒的坐标、各向速度、颗粒粒径、停留时间、射流来源等信息.通过公式编写,可得到壁面上的合速度及水平冲击角.由于冲蚀磨损主要发生在燃烧器区域,故本文处理的壁面颗粒数据来自上下两组燃烧器区域.

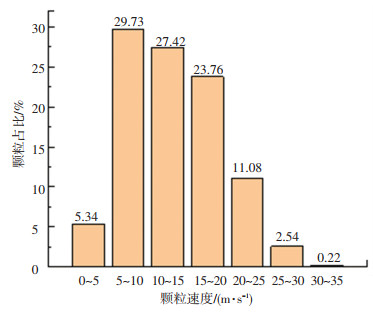

两组燃烧器区域的壁面颗粒总速度大小统计见图 6及7.从图中可以看出,两区段壁面颗粒速度的主体范围均为5 ~ 20 m·s-1,总占比超过了80 %;20 ~ 25 m·s-1颗粒的占比接近10 %;存在速度超过30 m·s-1的颗粒,但数量占比不超过0.3 %.

|

图 6 第一组燃烧器壁面颗粒总速度分布统计 Fig. 6 Particle velocity distribution statistics on waterwall in the first burner group area |

|

图 7 第二组燃烧器壁面颗粒总速度分布统计 Fig. 7 Particle velocity distribution statistics on waterwall in the second burner group area |

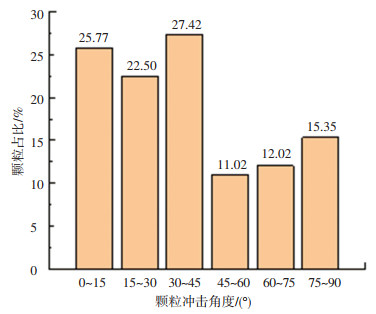

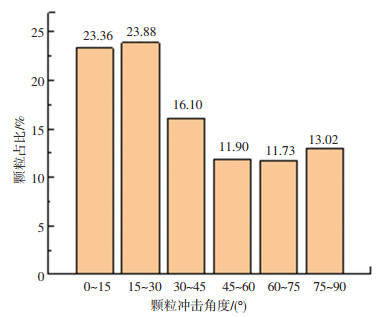

两组燃烧器区壁面的颗粒水平冲击角度统计见图 8和9.可以看出,两区段壁面颗粒水平冲击角度分布均匀,各角度区间的占比都超过10 %,其中0°~ 15°和15°~ 30°的占比均超过了20 %,0°~ 15°角度区间占比可达25.77 %,15°~ 30°角度区间占比可达22.50 %,而其他角度区间的占比在10 % ~ 16 %.

|

图 8 第一组燃烧器壁面颗粒水平冲击角度分布统计 Fig. 8 Horizontal angle distribution statistics on waterwall in the first burner group area |

|

图 9 第二组燃烧器壁面颗粒水平冲击角度分布统计 Fig. 9 Horizontal angle distribution statistics on waterwall in the second burner group area |

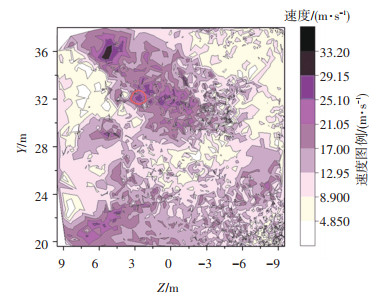

将DPM文件包含的数据导入Origin做图,得到两组燃烧器所在的第二区段和第三区段壁面的颗粒速度分布.由于这些数据点是离散的,且导入的数据不包含网格形状信息,因此速度分布图的视觉效果较差,在这里仅给出2.1节指出的高颗粒冲击量墙面的壁面颗粒速度分布.燃烧器区域后墙颗粒冲击速度分布如图 10所示,将其与图 4(b)对比可以看出,在横坐标约3 m纵坐标约32 m处,质量冲击量高达6 kg·m-2·s,同时其颗粒冲击速度可达到25 ~ 29 m·s-1(图中标红处),表明该处壁面同时存在较大的颗粒冲击量和较高的冲击速度,易发生严重磨损.

|

图 10 燃烧器区域后墙颗粒冲击速度分布 Fig. 10 Particle velocity distribution on the back wall in the burner group area |

对比壁面区域的气体速度场和固体颗粒的速度分布,可见在局部区域固体颗粒的速度甚至超过了气流速度,这是由于燃烧器喷口出口速度较高,其中二次风速度达到40 m·s-1以上(见表 2),含颗粒气流射入炉内后,气流速度开始衰减,但固体颗粒因其惯性较大,速度衰减较气体慢,因而出现壁面局部区域固体颗粒速度比气体高的状况.这也说明以往单纯用壁面气体流速反映磨损状况的做法具有局限性.

4 结论1) 在壁面左右两侧存在冲击量较高的冲蚀区,其位置分别对应燃烧器喷口附近区域及喷口对面的壁面边沿,而壁面中间区域的冲蚀面积分布广泛但数值较低,喷口对侧的左半部分壁面冲击量的最大值可达到6 kg·m-2·s,该极值出现在后墙壁面d、e一次风平面上及右侧墙b一次风平面上;

2) 两层燃烧器壁面颗粒速度的主体范围均为5~20 m·s-1,其中颗粒速度为5~10、10~15及15~20 m·s-1的颗粒占比均超过了20 %,而20~25 m·s-1颗粒占比在7%~11%,并且存在速度超过30 m·s-1的颗粒,但占比不足0.3 %,速度超过25 m·s-1的颗粒占比则不超过1 %;

3) 两层燃烧器的壁面颗粒水平冲击角度都分布得较为均匀,以15°为区间间隔,各角度区间的占比都可达到10 %,其中0°~15°和15°~30°的占比均超过了20 %,其他各区间占比分布在10%~16%;

4) 壁面颗粒冲击速度的实际显示结果表明:最大值可超过30 m·s-1,且后墙第二组燃烧器区域同时出现了较高的颗粒冲击量和25 ~ 29 m·s-1的颗粒冲击速度,表明水冷壁存在高速、大量的颗粒冲击区域,易发生严重磨损;

5) 燃烧器壁面部分冲击颗粒的最高速度超过30 m·s-1,但其占比不足0.3 %,而20 ~ 25 m·s-1的冲击颗粒占比接近10 %,因此在壁面颗粒的冲蚀磨损研究中,应将20 ~ 25 m·s-1的冲击速度作为磨损最严重处的参考速度.

6) 在壁面的局部区域,气固两项气流射入炉内后,气流速度开始衰减,但固体颗粒因其惯性较大,速度衰减较气体慢,因而出现壁面局部区域固体颗粒速度甚至比气体速度高的状况,表明以往单纯用壁面气体流速反映磨损状况具有局限性.

| [1] |

王建洲. 锅炉水冷壁管高温腐蚀和磨损分析[J]. 电力学报, 2006, 21(1): 119. WANG Jianzhou. Analysis about high-temperature corrosion and abrasion of boiler water-cooled wall[J]. Journal of Electric Power, 2006, 21(1): 119. DOI:10.13357/j.cnki.jep.001148 |

| [2] |

李伟, 代真, 李涛, 等. 电站锅炉"四管"防磨防爆技术管理[J]. 中国特种设备安全, 2015(1): 48. LI Wei, DAI Zhen, LI Tao, et al. Technology management on anti-abrasion and anti-burst of "Four Tube" in power plant boiler[J]. China Special Equipment Safety, 2015(1): 48. DOI:10.3969/j.issn.1673-257X.2015.01.014 |

| [3] |

马括, 梁嘉林, 薛峰, 等. 燃油锅壳式锅炉改燃生物质的炉膛磨损数值模拟[J]. 工业炉, 2017, 39(4): 5. MA Kuo, LIANG Jialin, XUE Feng, et al. Numerical simulation of furnace hearth abrasion of oil-burning boiler switch to use biomass molding[J]. Industrial Furnace, 2017, 39(4): 5. DOI:10.3969/j.issn.1001-6988.2017.04.002 |

| [4] |

段翠九, 曾纪进, 陈雷, 等. 垃圾焚烧炉后拱高度的数值模拟[J]. 工业炉, 2015, 37(1): 14. DUAN Cuijiu, ZENG Jijin, CHEN Lei, et al. Numerical simulation of rear arch height in municipal solid waste incinerator[J]. Industrial Furnace, 2015, 37(1): 14. DOI:10.3969/j.issn.1001-6988.2015.01.004 |

| [5] |

兰申, 李文科, 王计敏, 等. 300 MW燃煤锅炉在O2/CO2气氛下NOx排放的数值模拟[J]. 工业炉, 2014, 36(3): 1. LAN Shen, LI Wenke, WANG Jimin, et al. Numerical simulation of NOx emissions from 300 MW pulverized coal boiler with O2/CO2 atmosphere[J]. Industrial Furnace, 2014, 36(3): 1. DOI:10.3969/j.issn.1001-6988.2014.03.001 |

| [6] |

周亮. 贴壁风配风方式对四角切圆锅炉高温腐蚀的影响[J]. 湖北电力, 2017(41): 5. ZHOU Liang. Analysis on high temperature corrosion of a 600 MW boiler furnace effect of air volume proportion between closing-to-wall air on the high temperature corrosion of a 300 MW tangentially fired boiler[J]. Hubei Electric Power, 2017(41): 5. DOI:10.19308/j.hep.2017.05.009 |

| [7] |

李琪.燃烧器布置及摆角对双切圆锅炉炉内燃烧和结渣影响模拟[D].哈尔滨: 哈尔滨工业大学, 2014. LI Qi. Numerical simulation on the influence of the burners' arrangement form and the pivot angle on the combustion and slag-bonding in a dual circle tangential firing single chamber boiler[D]. Harbin: Harbin Institute of Technology, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10213-1014003897.htm |

| [8] |

周勇.锅炉结渣过程数值模拟研究和燃烧优化设计[D].北京: 清华大学, 2005. ZHOU Yong. Numerical simulation of slagging process in PC boiler and optimization of combustion[D]. Beijing: Tsinghua University, 2005. http://cdmd.cnki.com.cn/article/cdmd-10003-2006066829.htm |

| [9] |

付旭晨, 于英利, 秦韬, 等. 330MW机组锅炉水冷壁硫腐蚀数值模拟分析[J]. 内蒙古电力技术, 2017(35): 6. FU Xuchen, YU Yingli, QIN Tao, et al. Numerical simulation for sulfur corrosion in water wall area of 330 MW unit boiler[J]. Inner Mongolia Electric Power, 2017(35): 6. DOI:10.3969/j.issn.1008-6218.2017.06.002 |

| [10] |

章琪, 仇中柱, 杨文虎, 等. 1 000 MW燃煤锅炉宽负荷区炉内结焦和飞灰含碳量分析[J]. 环境工程, 2018(36): 9. ZHANG Qi, QIU Zhongzhu, YANG Wenhu, et al. Investigation of slagging and carbon content of fly ash in a 1 000 MW coal-fired boiler at wide load[J]. Environmental Engineering, 2018(36): 9. DOI:10.13205/j.hjgc.2018-09018 |

| [11] |

SHIH T H, LIOU W W, SHABBIR A. A new k-ε eddy viscosity model for high reynolds number turbulent flows-model development and validation[J]. Computers Fluids, 1995, 24(3): 227. DOI:10.1016/0045-7930(94)00032-T |

| [12] |

GOSMAN A D, LOANNIDES E. Aspects of computer simulation of liquid-fuelled combustors[C]//AIAA 19th Aerospace Science Meeting. St. Louis: AIAA, 1981. DOI: doi.org/10.2514/6.1981-323

|

| [13] |

CHENG P. Two-dimensional radiation gas flow by a moment method[J]. AIAA Journal, 1964(2): 1662. |

| [14] |

SMOOT L D, SMITH P J. Coal combustion and gasification[M]. Plenum Press: New York, 1985.

|

| [15] |

ZHOU L X. Theory and numerical modeling of turbulent gas-particle flows and combustion[M]. [S.l.]: CRC Press, 1993.

|

| [16] |

闫顺林, 韩韦, 王皓轩, 等. 四角切圆锅炉炉内煤粉燃烧过程数值模拟[J]. 区域供热, 2018(1): 104. YAN Shunlin, HAN Wei, Wang Haoxuan, et al. Numerical simulation of flow and combustion process in tangentially fired boiler[J]. District Heating, 2018(1): 104. DOI:10.16641/j.cnki.cn11-3241/tk.2018.01.020 |

| [17] |

管明健, 李彦, 马晟恺. 1000 MW塔式锅炉炉内燃烧特性的数值模拟[J]. 上海电力学院学报, 2018, 34(2): 115. GUAN Mingjian, LI Yan, MA Shengkai. Numerical simulation of combustion characteristics in a 1000 MW tower boiler[J]. Journal of Shanghai University of Electric Power, 2018, 34(2): 115. DOI:10.3969/j.issn.1006-4729.2018.-02.004 |

| [18] |

刘敦禹, 秦明, 孙巧群, 吴少华. 600 MW超超临界墙式切圆锅炉燃烧过程数值模拟[J]. 热能动力工程, 2011, 26(1): 89. LIU Dunyu, QIN Ming, SUN Qiaoqun, et al. Numerical simulation of the combustion process of a 600MW ultra-supercritical wall type tangentially-fired boiler[J]. Journal of Engineering for Thermal Energy and Power, 2011, 26(1): 89. |

| [19] |

李德波, 徐齐胜, 沈跃良, 等. 四角切圆燃煤锅炉变SOFA风量下燃烧特性数值模拟[J]. 动力工程学报, 2014, 34(12): 921. LI Debo, XU Qisheng, SHEN Yueliang, et al. Numerical simulation on combustion characteristics in a tangentially-fired boiler with variable volumes of SOFA[J]. Journal of Chinese Society of Power Engineering, 2014, 34(12): 921. |

2020, Vol. 52

2020, Vol. 52