重型牵引车辆在基础设施建设中起到非常重要的作用[1],其行驶工况复杂,传统后轴驱动牵引车在低附着路面上易出现打滑,导致驱动力不足,通过性降低.现有机械全轮驱动方案虽然能提高车辆在坏路面上的通过性[2-3],但大大降低了传动效率和牵引效率,燃油经济性较差,而且机械式全驱系统重量大,降低了使用效益[4].在液压辅助驱动领域,欧美、日本的学者提出用液压泵从动力源提取动力,经液压回路由液压马达辅助前轮驱动的方案[5-8],该系统可以有效改善汽车在沙地、雪地等低附着路面的通过性[9].液压辅助驱动系统的相关产品也已出现在国际市场上. 2009年,MAN公司推出HydroDrive静液前桥驱动系统[10-11];雷诺公司2010年推出OptiTrack动力系统[12];博世公司在2012年汉诺威车展中展出液力牵引辅助系统[13]. 2012年, 吉林大学提出了一种液压轮毂马达辅助驱动系统[14],从仿真层面验证了系统对车辆动力性和通过性的提升,但控制策略没有考虑工程应用,相对复杂,也没有进行实车验证.

液压轮毂马达前轮辅助驱动技术在不改变原底盘的前提下,通过在前轴增加泵、阀组及马达等液压元件,使车辆具有分时全驱功能,液压系统可适时介入与退出,在不同路况下始终保持较好的动力性与通过性,同时提升系统效率[15].该系统还具有增加成本少,液压元件体积小, 容易布置等优点,具有良好的市场应用前景[16].

本文在国内某款重型牵引车上加装液压轮毂马达辅助驱动系统,开发实用化控制策略并在实车上验证.为实现液压轮毂马达辅助驱动系统的实际应用, 促进液压混合动力技术的发展提供实践指导.

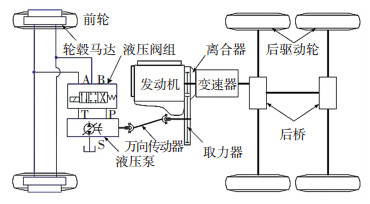

1 系统结构及实验样车平台加装液压辅助驱动系统的试验样车动力系统结构见图 1.取力器一端与发动机取力口连接,另一端通过万向传动轴连接到液压泵,提供液驱系统所需的动力;轮毂马达安装在前轮轮毂内,与液压泵组件以及阀组构成闭式回路,通过阀组控制回路的通断和工作状态.在不同挡位下,通过调节主泵排量使液压系统与传统机械系统协调工作[17].

|

图 1 液压轮毂马达辅助驱动系统 Fig. 1 Hydraulic hub-motor auxiliary system |

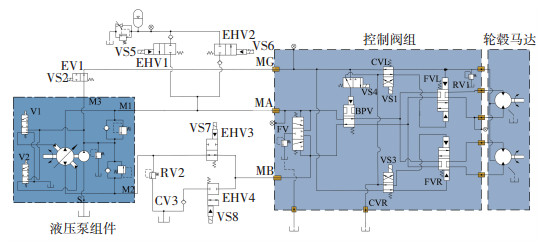

液压系统原理如图 2所示.液压系统由液压泵组件、控制阀组、轮毂马达等部分组成.系统中采用斜盘式柱塞变量泵,通过给定比例电磁阀V1、V2控制信号,调整斜盘开度,进而控制泵的排量[18];阀组中两个控制阀CVL、CVR分别控制自由轮阀FVL、FVR的阀芯位置,实现轮毂马达的介入与退出[19];旁通阀BPV实现主油路旁通;开关阀EHV1、EHV2用于蓄能器开关控制,EHV3、EHV4实现开式回路与闭式回路切换.

|

图 2 液压系统原理 Fig. 2 Schematic of hydraulic system |

轮毂马达的选取要求与重型车辆在坏路面上速度低、扭矩大的工况需求相适应.本系统选取的马达为径向柱塞式轮毂马达,不仅具有高负载力、高效率及低惯性的特点,同时也具有极低速能力和良好的反向特性.

基于上述前轮液压辅助驱动系统结构原理设计了液压轮毂马达辅助驱动系统试验样车.系统中液压传动控制器和车辆上的其他控制器与上位机通过CAN总线连接,液压传动控制器和整车控制器作为下位机分别采集系统中液压传感器以及手刹开关、发动机转速等数据,同时对系统输出控制指令,并向上位机发送传感器实时数据和系统状态反馈数据等,上位机负责系统状态的实时显示和测试数据的存储.

2 系统工作模式及控制策略针对液压轮毂马达辅助驱动系统的特点,将其工作模式划分为6种:自由轮模式、前进蠕行模式、后退蠕行模式、前进助力模式、后退助力模式以及旁通模式.

1) 自由轮模式.当车辆在良好路面条件下行驶时,整车通过后轴驱动,液压系统不提供助力.液压泵的排量输出为0,整车的运行状态与传统车辆相同.

2) 蠕行模式.在平坦路面需要短距离平缓移动车辆时,可通过前轮轮毂马达提供驱动力,系统处于前进或后退蠕行模式.此时变速器处于空挡,切断发动机与后轴的动力传递.液压泵的输出排量由蠕行操纵手柄的开度决定,整车仅依靠前轮液压轮毂马达驱动行驶.

3) 助力模式.当车辆遇到低附着路面驱动轮出现打滑时,前轮和后轮共同输出驱动力,此时系统处于前进或后退助力模式.助力控制的基本思想是使前轮轮速跟随后轮轮速,控制对象是液压泵的排量[20].根据轮速跟随目标,轮毂马达转速应与后轮转速相同,即

| $ {\omega _{\rm{r}}} = {N_{\rm{e}}}/\left( {{i_{\rm{g}}} \cdot {i_0}} \right) = {\omega _{\rm{f}}} = {N_{\rm{m}}}. $ | (1) |

式中:ωr、ωf、Ne、Nm分别为后轮转速、前轮转速、发动机转速、轮毂马达转速,r/min;ig、i0分别为变速器与驱动桥速比.

变量泵通过取力器与发动机相连,其转速为

| $ {N_{\rm{p}}} = {N_{\rm{e}}}/{i_{{\rm{PTO}}}}. $ | (2) |

式中iPTO为取力器速比.

根据液压泵与轮毂马达的流量连续性原理,忽略泵和马达的容积损失,可得

| $ {L_{\rm{p}}} = 2{L_{\rm{m}}} = 2{N_{\rm{m}}} \cdot {V_{\rm{m}}}. $ | (3) |

式中:Lp、Lm分别为变量泵和单个轮毂马达的流量,L/min;Vm为轮毂马达的排量,L/r.

根据式(1)~(3)可得泵的排量和斜盘开度:

| $ \begin{array}{*{20}{c}} {{V_{\rm{p}}} = {L_{\rm{p}}}/{N_{\rm{p}}} = 2{N_{\rm{m}}} \cdot {V_{\rm{m}}} \cdot {i_{{\rm{PTO}}}}/{N_{\rm{e}}}, }\\ {\alpha = \frac{{{V_{\rm{p}}}}}{{{V_{{\rm{pmax}}}}}} = \frac{{2{N_{\rm{e}}}/{i_{\rm{g}}}/{i_0} \cdot {V_{\rm{m}}} \cdot {i_{{\rm{PTO}}}}}}{{{N_{\rm{e}}} \cdot {V_{{\rm{pmax}}}}}} = \frac{{2 \cdot {V_{\rm{m}}} \cdot {i_{{\rm{PTO}}}}}}{{{i_{\rm{g}}} \cdot {i_0} \cdot {V_{{\rm{pmax}}}}}}.} \end{array} $ | (4) |

式中:Vp、Vpmax分别为变量泵排量和最大排量,L/r;α为变量泵斜盘开度.

由式(4)可知,由于i0、iPTO、Vm、Vpmax均为常量,所以变量泵的斜盘开度α与挡位一一对应.

4) 旁通模式.当系统在前进助力模式下换挡时,应短时切断液压回路中前进油路的压力,此时系统处于旁通模式.系统各工作模式下的电磁阀工作状态如表 1所示.

| 表 1 控制阀信号组合与系统工作模式对应关系 Tab. 1 Correspondence between control valve signal combination and system operation mode |

在控制策略模型中各模式用代号来表示,如表 2所示.

| 表 2 控制策略中定义的系统工作模式 Tab. 2 System operating mode defined in the control strategy |

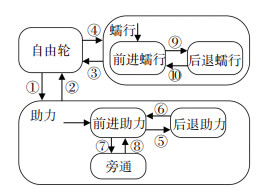

各工作模式间转换关系如图 3所示. 图 3中各序号对应的模式切换条件分别是:

|

图 3 工作模式间转换关系 Fig. 3 Conversion relationship between working modes |

① 手刹松开,整车状态正常(发动机转速怠速以上、油温低于90 ℃、液压油高度符合要求),按下助力开关,挡位不在空挡;②手刹未松开,或液压系统功能不正常,或再次按下助力开关(退出助力),或挡位高于6挡,或持续制动5 s以上;③手刹未松开,或液压系统功能不正常,或关闭蠕行开关,或离合器分离;④手刹松开,整车状态正常,按下蠕行开关,处于空挡状态;⑤有倒挡信号;⑥无倒挡信号;⑦离合器踩下或制动时间<5 s;⑧无制动,无离合器动作,挡位不在空挡;⑨蠕行手柄信号为负;⑩蠕行手柄信号为正.

系统的模式切换需要控制算法能够准确识别驾驶员的操作意图和整车工作状态.算法中对驾驶员操作意图的识别需要在大量的实车试验中进行标定,如序号②、⑦中的制动时间即为其中的一个标定量.

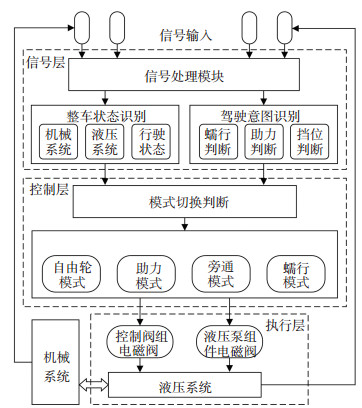

控制算法的结构如图 4所示,包括信号层、控制层和执行层.

|

图 4 控制算法结构 Fig. 4 Structure of control algorithm |

信号层首先对从CAN线及硬线上采集到的整车和驾驶员相关信号进行分类、滤波、有效性判别等处理,然后进行整车状态和驾驶员操作意图的识别.整车状态的识别包括发动机驱动的机械系统状态、液压系统状态以及车辆行驶状态,该部分主要依靠转速、压力、车速等传感器的信号进行.驾驶意图的识别依靠离合器、手刹、制动器、蠕行手柄等部件的状态信号进行,包括蠕行判断、助力判断以及挡位判断.

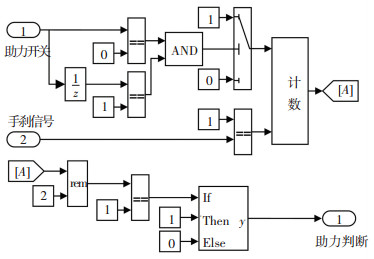

蠕行开关和助力开关信号均为数字量,常态均为“1”,开关按下为“0”(低端使能);与蠕行开关不同的是,助力开关为复位开关,因此控制策略中采集助力开关信号的下降沿,结合手刹信号判断助力开关信号是否有效并记录有效次数,然后根据有效次数的奇偶性判断是否开启助力,如图 5所示.

|

图 5 助力状态判断 Fig. 5 Judgement of assistance status |

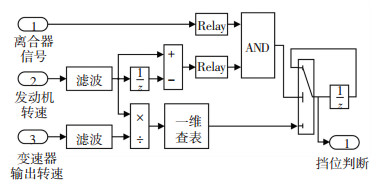

整车的挡位信号是控制策略中重要的状态量,试验样车在原传统车上加装液压辅助系统,原车配置手动变速器,无法输出挡位信号,因此需要对挡位进行合理估计.根据发动机转速与变速箱输出端转速的比值得到传动比,然后通过查表法映射到对应的挡位.实际过程中,换挡前后车速几乎不变,发动机转速变化较大,且离合器完全接合后才认为换挡成功,基于此建立的挡位判断模块如图 6所示.由于两转速实际信号有较大的波动,因此使用前需要合理滤波.

|

图 6 挡位判断 Fig. 6 Judgment of gear |

控制层首先根据驾驶员操作意图和车辆的工作状态进行软件层面的模式切换,然后进入不同的模式下进行相应控制,包括计算各电磁阀的目标状态、变量泵的目标排量等.

执行层响应控制层的指令,控制阀组和液压泵的排量调节结构,各电磁阀根据指令作动,实现液压回路的切换,完成硬件层面的模式切换,同时变量泵响应目标排量,实现轮速跟随.

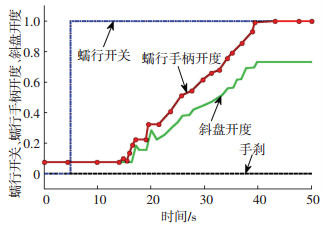

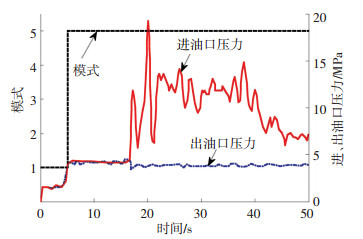

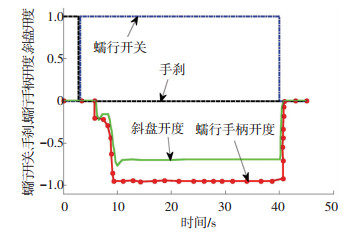

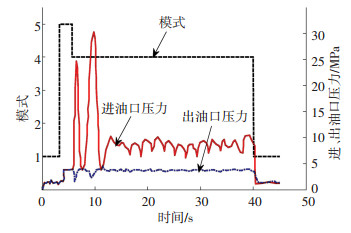

3 试验结果及分析 3.1 前进蠕行模式实车试验均在水平良好路面进行,初始挡位为一挡. 图 7~8为前进蠕行模式下的试验曲线,挡位保持空挡,松开手刹,在5 s左右按下蠕行开关,缓慢推动蠕行手柄至正向最大位置.此时系统由自由轮模式切换到前进蠕行模式.试验曲线表明,系统模式响应正常,变量泵的反馈排量随蠕行手柄的增大而增大,进油口压力响应正常,出油口压力维持在较低的稳定值.

|

图 7 前进蠕行模式输入及响应 Fig. 7 Input and response in forward creep mode |

|

图 8 前进蠕行模式系统压力 Fig. 8 System pressure in forward creep mode |

图 9和10为后退蠕行的试验曲线,驾驶员在3 s左右按下蠕行开关,在6 s左右反向推动蠕行手柄并逐渐增加移动量,车辆由前进蠕行进入后退蠕行模式.

|

图 9 后退蠕行模式输入及响应 Fig. 9 Input and response in backward creep mode |

|

图 10 后退蠕行模式系统压力 Fig. 10 System pressure in backward creep mode |

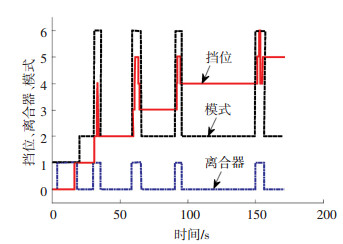

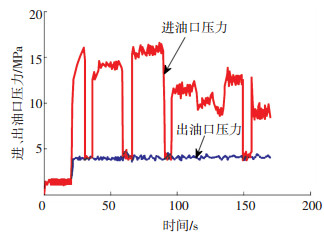

图 11和12为前进助力和旁通模式的试验曲线,系统在23 s左右由自由轮模式进入助力模式,然后从1挡逐次上升到6挡,在挡位切换时,进油口压力几乎不存在超调现象,并且随发动机负荷率增加而增加.

|

图 11 前进助力和旁通模式挡位识别 Fig. 11 Gear recognition in forward assistance and bypass modes |

|

图 12 前进助力和旁通模式系统压力 Fig. 12 System pressure in forward assistance and bypass modes |

如图 11所示,踩下离合器换挡过程中,系统自动进入旁通模式,液压控制单元能正确识别挡位及离合器信息,此时泵出油口泄油,进油口压力降低至与出油口压力相同,如图 12所示.

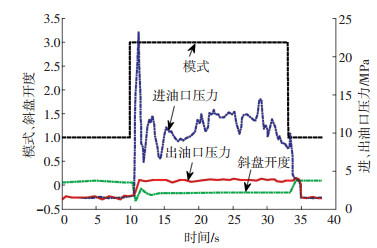

3.4 后退助力模式后退助力模式测试曲线如图 13所示,系统在10 s左右由自由轮模式进入后退助力模式,控制策略能正常识别倒挡信号并进行模式切换.由于倒车车速低且变化不大,后退助力模式下采用了泵排量为定值的控制方式,稳定后,斜盘开度基本不变,验证了算法的有效性.

|

图 13 后退助力模式系统响应 Fig. 13 System response in backward assistance mode |

从车辆由前进蠕行进入后退蠕行模式的试验曲线(图 10),以及系统在进入后退助力时的试验曲线(图 13)可以看出,系统前进油路压力有较大超调.两超调均出现在由前进切换至倒车的情况下,液压轮毂马达前轮辅助驱动系统动力作用方向的转换所引起的负载冲击是导致油路压力超调的主要原因.该压力的变化并不是很大,路试过程中对车辆和驾驶感觉并没有造成较大影响,后续实验需要更进一步完善控制来优化系统输出的动态特性,使系统更加稳定地工作于复杂多变的工况.

4 结论1) 为了提升传统后驱重型牵引车在坏路面上的通过性和动力性,在原车结构基础上增加了液压轮毂马达前轮辅助驱动系统,基于该系统开发了工程化的整车动力系统控制策略并进行了实车试验,验证了液压辅助驱动方案的可行性和所提控制策略的有效性,为液压混合动力系统的深入研究奠定了基础,为提升我国重型商用车的产品竞争力提供了重要的实践指导.

2) 在原后驱结构基础上增加的前轮辅助液驱系统及相应的控制策略能够实现合理的分时全驱且不干扰后驱系统,保证车辆的行驶安全性,在坏路面上提高通过性,同时不影响好路面上的经济性行驶.

3) 控制策略能够准确识别驾驶员操作意图,适时地启动或关闭液驱系统,实现液压单独驱动(蠕行)、传统车(自由轮)、联合驱动(助力)等多种模式,且各模式间相互切换平稳迅速.蠕行模式下,变量泵排量能够良好跟随蠕行手柄开度,实现车速控制;助力模式下,系统通过识别驾驶员的换挡动作自动进入旁通模式,保证了换挡平顺性.

4) 实车试验中发现的由前进变为倒车过程中油路压力冲击现象为液压混合动力汽车的工程化应用指出了优化方向.

| [1] |

杨再舜. 重型卡车市场与产品研析[J]. 汽车与配件, 2014(4): 25. YANG Zaishun. Heavy truck market and product analysis[J]. Automobile & Parts, 2014(4): 25. |

| [2] |

管欣, 卢萍萍, 詹军, 等. 多轴全轮驱动车辆动力传动系模型的建立与应用[J]. 汽车工程, 2011(3): 183. GUAN Xin, LU Pingping, ZHAN Jun, et al. Modeling and application of powertrain model for multi-axle all-wheel-drive vehicle[J]. Automotive Engineering, 2011(3): 183. |

| [3] |

金元山. 汽车全轮驱动系统解析[J]. 汽车实用技术, 2016(8): 58. JIN Yuanshan. Automobile AWD analysis[J]. Automobile Practical Technology, 2016(8): 58. |

| [4] |

李相华.重型牵引车液压轮毂马达系统辅助驱动与制动控制[D].长春: 吉林大学, 2015. LI Xianghua. Auxiliary drive and brake control of hydraulic hub-motor auxiliary system for the heavy tractor[D]. Changchun: Jilin University, 2015. |

| [5] |

TRIET H, KYOUNG K A. Design and control of a closed-loop hydraulic energy-regenerative system[J]. Automation in Construction, 2011(22): 444. |

| [6] |

TRIET H, KYOUNG K A. Modeling and simulation of hydrostatic transmission system with energy regeneration using hydraulic accumulator[J]. Journal of Mechanical Science and Technology, 2010, 24(5): 1163. DOI:10.1007/s12206-010-0313-8 |

| [7] |

MOLLA S, SILL J, AYALEW B. Hydrostatic wheel drives for vehicle stability control[C]//SAE 2010 World Congress and Exhibition. Detroit: SAE International, 2010: 187. DIO: 10.4271/2010-01-0105

|

| [8] |

TOSHIYUKI H, NORIHIRO I, KOJI I, et al. Four-wheel Drive Vehcile: US2005/0230171A1[P].2005-10-20

|

| [9] |

KIMITAKA N, HAJIME K, KEIJI K, et al. Development of a motor-assisted 4WD system for small front-wheel-drive vehicles[J]. JSAE Review, 2003, 24(4): 417. DOI:10.1016/S0389-4304(03)00084-5 |

| [10] |

张晋华.矿用车前桥静液辅助驱动系统的研究[D].哈尔滨: 哈尔滨工业大学, 2016. ZHANG Jinhua. Research on the hydrostatic auxiliary drive of front axle for mining trucks[D].Harbin: Harbin Institute of Technology, 2016 |

| [11] |

赵晓红. 液压驱动前桥技术以及卡车创新思路[J]. 汽车与配件, 2013(8): 50. ZHAO Xiaohong. Technology of hydraulic drive front axles and truck innovation[J]. Automobile & Parts, 2013(8): 50. |

| [12] |

薛文祥. 4X2轻松变成4X4雷诺OptiTrack IAA首发[J/OL].汽车之家, [2010-09-25].http://www.360che.com/tech/100925/11426.html XUE Wenxiang. 4X2 easily becomes 4X4 renault OptiTrack IAA starting[J/OL]. Car Home, [2010-09-25]. http://www.360che.com/tech/100925/11426.html |

| [13] |

卡车之家.汉诺威车展: 博世展示卡车技术发展趋势[EB/OL]. [2012-09-26]. http://blog.sina.com.cn/s/blog_607c909d0102ea6h.html. Truck House.Hanover motor show: Bosch shows the development trend of truck technology[EB/OL].[2012-09-26]. http://blog.sina.com.cn/s/blog_607c909d0102ea6h.html. |

| [14] |

李胜, 宋大凤, 曾小华, 等. 重型卡车轮毂马达液压驱动系统建模与仿真[J]. 农业机械学报, 2012, 43(4): 10. LI Sheng, SONG Dafeng, ZENG Xiaohua, et al. Modeling and simulation of hydraulic wheel motor propulsion system for heavy truck[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(4): 10. DOI:10.6041/j.issn.1000-1298.2012.04.003 |

| [15] |

李高志.轮毂液驱重型车辆辅助驱动与再生制动控制算法研究[D].长春: 吉林大学, 2016 LI Gaozhi. Auxiliary drive and regenerative brake control algorithm research of hub-motor hydraulic driving heavy vehicle[D]. Changchun: Jilin University, 2016 |

| [16] |

曾小华, 李文远, 宋大凤, 等. 重型商用车辆轮毂液驱系统的驱动特性[J]. 吉林大学学报(工学版), 2017, 47(4): 1009. ZENG Xiaohua, LI Wenyuan, SONG Dafeng, et al. Driving performance of hub-motor hydraulic driving system for heavy commercial vehicles[J]. Journal of Jilin University (Engineering Edition), 2017, 47(4): 1009. DOI:10.13229/j.cnki.jdxbgxb201704001 |

| [17] |

李文远.轮毂液压混合动力车辆分层协调控制研究[D].长春: 吉林大学, 2018 LI Wenyuan. Research on Hierarchical Coordinated Control Strategy for Hub-motor Hydraulic Hybrid Vehicle[D].Changchun: Jilin University, 2018 |

| [18] |

MENG Fei, SHI Peng, KARIMI H R, et al. Optimal design of an electro-hydraulic valve for heavy-duty vehicle clutch actuator with certain constraints[J]. Mechanical Systems & Signal Processing, 2016, s(68/69): 491. |

| [19] |

TU H C, RANNOW M B, WANG Meng, et al. Design, modeling, and validation of a high-speed rotary pulse-width-modulation on/off hydraulic valve[J]. Journal of dynamic systems, measurement, and control, 2012, 134(6): 061002. DOI:10.1115/1.4006621 |

| [20] |

贺辉.重型卡车轮毂马达液压驱动系统建模与控制策略研究[D].长春: 吉林大学, 2014 HE Hui. Study on modeling and control strategy of hydraulic in-wheel motor drive system for heavy truck[D]. Changchun: Jilin University, 2014 |

2020, Vol. 52

2020, Vol. 52