2. 哈尔滨理工大学 荣成校区, 山东 荣成 264300

2. Rongcheng Campus, Harbin University of Science and Technology, Rongcheng 264300, Shangdong, China

离子聚合物金属复合材料(Ionic Polymer-Metal Composites,IPMC),是一种电致动人工肌肉材料[1-4]. IPMC由离子聚合物基膜(通常为Nafion膜)和基膜两面的金属电极构成,是一种类似于“三明治”的结构[5-8].当施加电压时,IPMC将产生弯曲变形,因此可以利用IPMC的运动特性研制微型致动器,实现电能向机械能的转化[9-11].

提高IPMC电致动性能的常用方法是采用高效的离子聚合物基膜,比如磷酸钍-聚苯胺复合亲水聚合物膜[12-14],磺化聚乙烯醇聚吡咯[15-16],纳米粒子掺杂科腾聚合物[17]等.

另一种方法是改进IPMC电极的制备方法.电极制备方法主要有化学镀法、物理吸附法、化学气相沉积法等.其中应用最广泛的是化学镀法,它是利用还原剂将基膜(常用Nafion膜)表面和内部的金属阳离子还原而生成金属电极层[18].化学镀法一般包括一次主化学镀反应和两次次化学镀反应,大约需要32 h,周期较长.本文提出利用电泳沉积法缩短制备周期.由于MCNT具有导电性好,比面积大,稳定性高等特点,并且MCNT作为电极可以增大IPMC电容[19],进而增大IPMC电致动性能, 所以本文采用电泳沉积法将MCNT沉积在基膜表面作为电极材料.由于MCNT与Nafion膜之间的结合力较小,所以首先进行一次化学镀得到Ag-IPMC(1次化学镀), 然后再利用电泳沉积法将MCNT包覆在Ag电极外层, 最后制备得到MCNT-Ag-IPMC.

电泳沉积法不仅制备周期为传统化学镀方法的一半,并且制备的IPMC电致动性能也明显优于传统化学镀法.总之,电泳沉积法是一种非常有应用前景的IPMC电极制备方法.

沉积时间和电泳电压对MCNT形貌和IPMC的电致动性能具有重要的影响,所以本文也对这部分内容进行了讨论.这对于IPMC电极形貌的设计具有重要的指导意义.

1 实验 1.1 材料Nafion-117膜(厚度为0.183 mm),北京凤翔科技有限公司;MCNT长为10~30 μm,直径为40 nm,比表面积为500 m2/g,武汉汇普化学新材料有限公司;AgNO3(≥99.8%), 氨水(NH3含量, 25%~28%),C6H12O6(≥95%)和NaOH (≥95%),国药集团化学试剂有限公司.

1.2 传统化学镀方法制备Ag-IPMC 1.2.1 Nafion-117基膜预处理将Nafion-117基膜剪切成50 mm×10 mm样条随后用W10金相砂纸手工打磨5 min.

1.2.2 主化学镀过程1) 离子交换过程.将预处理后的基膜浸入50 ml 0.25 mol/L NaOH溶液中1 h,使Na+充分浸入Nafion膜内部.随后将基膜放入50mL 0.03 mol/L Ag(NH3)2+OH中13 h,使Ag(NH3)2+与Na+充分交换.

2) 氧化还原过程.将足量的0.015 mol/L C6H12O6溶液逐滴加入Ag(NH3)2+OH溶液中,发生氧化还原反应,化学反应方程式如下:

| $ \begin{array}{*{20}{l}} {2{\rm{Ag}}{{\left( {{\rm{N}}{{\rm{H}}_3}} \right)}_2}{\rm{OH}} + {{\rm{C}}_6}{{\rm{H}}_{12}}{{\rm{O}}_6} \to 2{\rm{Ag}} + }\\ {{{\rm{C}}_6}{{\rm{H}}_{11}}{{\rm{O}}_7}{\rm{N}}{{\rm{H}}_4} + 3{\rm{N}}{{\rm{H}}_3} + {{\rm{H}}_2}{\rm{O}}{\rm{.}}} \end{array} $ |

反应完毕,将基膜在超声波清洗仪中超声10 min,以去除与电极层结合不牢的Ag颗粒,整个主化学镀过程用时3 h.

1.2.3 次化学镀过程除了将基膜浸入0.03 mol/L Ag(NH3)2+OH中5 h外,离子交换过程同1.2.2(1),氧化还原过程同1.2.2(2),重复两次,即进行两次次化学镀反应,最终得到Ag-IPMC(传统化学镀方法).

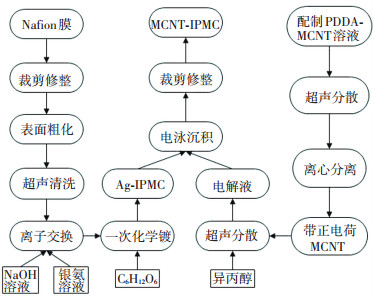

1.3 电泳沉积法制备MCNT-Ag-IPMC电泳沉积法制备MCNT-Ag-IPMC流程图如图 1所示.

|

图 1 MCNT-Ag-IPMC人工肌肉制备工艺流程图 Fig. 1 Fabrication process of the MCNT-Ag-IPMC |

过程同1.2.1和1.2.2部分.

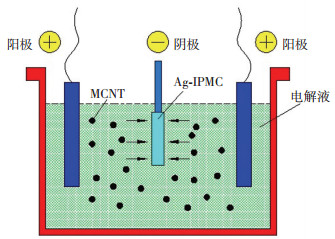

1.3.2 电泳沉积过程将0.3 g MCNT加入到100mL 1%(wt)聚二烯二甲基氯化铵(PDDA)中,超声振荡5 min,离心,取出表面带有正电荷的MCNT[20].将其溶于异丙醇中配制成0.6 mg/mL的电解液.将铜片作为阳极,一次主化学镀的Ag-IPMC样品作为阴极,两电极间距为25 mm.在不同电泳电压(60 V、80 V、100 V)和电泳沉积时间(20 s、40 s、60 s)下制备MCNT-Ag-IPMC. Ag-IPMC电极表面电泳沉积MCNT过程示意图如图 2所示.

|

图 2 Ag-IPMC(一次主化学镀)电极表面电泳沉积MCNT过程示意图 Fig. 2 Schematic diagram of the "growth" of MCNT on the electrode surface of Ag-IPMC |

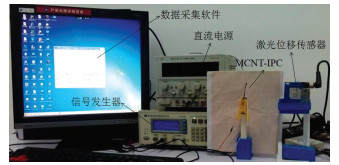

输出力是人工肌肉的主要运动性能之一,输出力越大,IPMC性能越好. IPMC输出力测试系统如图 3所示.测试系统的输入部分采用稳压直流电源(EM1713A,济南万用电子有限公司),输出力测量装置采用mN级的数显式推拉力计(HF-5,南京苏克测量仪器有限公司).对IPMC人工肌肉材料分别施加1 V、2 V、3 V直流驱动电压,通过推拉力计得到相应输出力数值.

|

图 3 IPMC输出力测试系统 Fig. 3 Output force test system for IPMC |

输出位移也是表征人工肌肉运动性能的主要参数,输出位移越大,运动性能越好. 图 4为IPMC人工肌肉位移测试系统,该系统主要由输出位移测试部分和驱动电源两部分组成.输出位移测试部分采用激光位移传感器(FT5070F,长沙腾杨仪表有限公司).驱动电源采用信号源发生器(SP1651,南京盛普仪器科技有限公司).将IPMC人工肌肉材料固定在夹持器上,对其施加1 V、2 V、3 V的正弦交流驱动电压(频率为0.25 Hz),利用激光位移传感器测试其输出位移.

|

图 4 IPMC输出位移测试系统 Fig. 4 Output displacement test system for IPMC |

用FEIQUANTA 200扫描电子显微镜对检材进行微观形貌观察,比对样品间微观形貌差异.扫描电镜工作距离为9 mm,加速电压为20 kV.

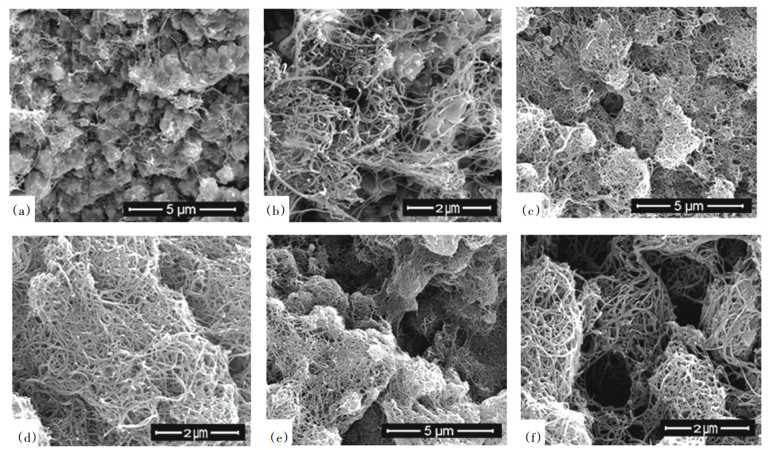

2 结果与讨论 2.1 MCNT-Ag-IPMC输出力分析 2.1.1 电泳电压对输出力的影响一次主化学镀银的Ag-IPMC在沉积时间为40 s,电泳电压分别为60 V、80 V、100 V下制备的MCNT-Ag-IPMC的电极表面和截面形貌分别见图 5和图 6.

|

图 5 不同电泳电压下制备的MCNT-Ag-IPMC形貌:(20000×)(a)60 V,(c) 80 V,(e) 100 V;(50000×)(b)60 V,(d) 80 V,(f) 100 V Fig. 5 Morphology(20000×)of MCNT-Ag-IPMC prepared with electrophoresis voltage of (a) 60 V, (c) 80 V and (e) 100 V; Morphology(50000×)of MCNT-Ag-IPMC prepared with electrophoresis voltage of ((b) 60 V, (d) 80 V and (f) 100 V |

|

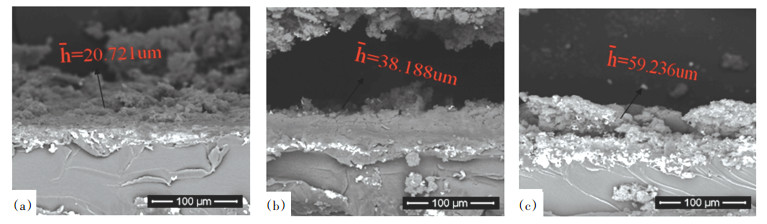

图 6 不同电泳电压下制备的MCNT-Ag-IPMC电极截面图:(a) 60 V, (b) 80 V和(c) 100 V Fig. 6 Cross-sectional view of electrode surfaces of the MCNT-Ag-IPMC prepared with electrophoresis voltage of (a) 60 V, (b) 80 V and (c) 100 V |

不同电泳电压下制备的MCNT-Ag-IPMC在1 V、2 V、3 V直流驱动电压下的输出力随时间变化曲线见图 7.由图 7可知,总体来讲,三个样品都是驱动电压越大,到达最大输出力所需的时间越短.这是因为驱动电压大,基膜内阳离子受到电场力大,迁移速度越快.总体而言,电泳电压为80 V时制备的MCNT-IPMC力输出性能最好,电泳电压为60 V和100 V制备的MCNT-IPMC力输出性能均不佳,且其输出力响应速度稍慢.这种现象可以从电极形貌来解释,由图 5(a)可知,60 V电泳电压下,Ag电极层上覆盖的MCNT均匀度较差,有很多区域Ag电极层直接裸露在外面,从图 6(a)也可以看出其电极平均厚度仅为20.721 μm,电极层较薄;由图 5(c)可知,电泳电压为100 V时,MCNT虽然完全覆盖住电极,但是团聚现象严重,从图 6(c)可以看出其电极平均厚度为59.236 μm,MCNT沉积层极其不均匀,有稀疏区域也有团聚区域.电极表面MCNT覆盖不完全或者MCNT团聚现象都会阻碍离子迁移,降低IPMC电致动性能,这是两个样品输出力较小的原因.由图 5(b)可知,在80 V时,MCNT的沉积效果良好,银颗粒已经被完全覆盖,其表面沉积的MCNT均匀,由图 6(b)可知,MCNT之间没有明显的团聚现象.良好的电极形貌是电泳电压为80 V时MCNT-IPMC输出力性能最佳的原因.

|

图 7 不同电泳电压下制备的MCNT-Ag-IPMC在直流驱动电压下的输出力随时间变化曲线 Fig. 7 Output force values as a function of actuation time of the MCNT-Ag-IPMC samples prepared with electrophoresis voltage of (a) 60 V (b) 80 V and (c) 100 V when the samples were connected to the DC actuation voltage of 1 V, 2 V and 3 V |

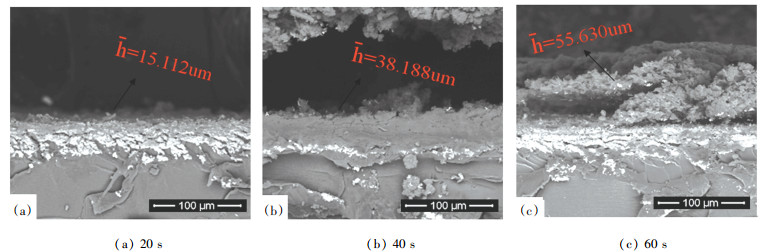

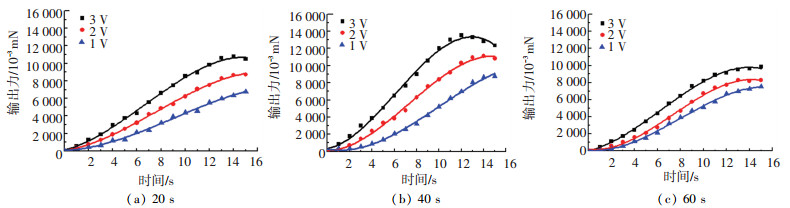

一次主化学镀银的Ag-IPMC在电泳电压为80 V下,沉积时间分别为20 s,40 s,60 s条件下制备的MCNT-Ag-IPMC的电极表面和截面形貌分别见图 8和图 9.如图 9所示,电极厚度随着沉积时间的增加而增大.不同沉积时间下制备的MCNT-Ag-IPMC在1 V、2 V、3 V直流驱动电压下的输出力随时间变化曲线见图 10.从图 10可以看出,随着驱动电压的增加,三种沉积时间下的样品输出力均有提高,沉积时间为40 s时MCNT-IPMC输出力性能最佳.这可以用扫描电镜照片来解释,如图 8所示,沉积时间为20 s,复合电极表面存在大量裸露的银颗粒,MCNT的含量非常少,没有形成稳定、均匀的沉积层,说明MCNT未得到充分沉积;当沉积时间为60 s时,MCNT沉积层非常厚,MCNT已经不是以管状的形态存在,而相互堆叠在一起形成了厚厚的沉积层(见图 8(e)).当沉积时间为40 s时,MCNT-Ag复合电极表面整体比较均匀,且在沉积层中不存在明显的团聚和间隙结构,MCNT保持着良好的形态,所以沉积时间为40 s时制备的MCNT-IPMC输出力最佳.

|

图 8 不同沉积时间下制备的MCNT-Ag-IPMC形貌:(20000×)(a)20 s (c) 40 s (e)60 s(50000×)(b)20 s (d) 40 s (f)60 s Fig. 8 Morphology(20000×)of the MCNT-Ag-IPMC prepared with deposition time of (a) 20 s, (c) 40 s and (e) 60 s; Morphology(50000×)of the MCNT-Ag-IPMC prepared with deposition time of (b) 20 s, (d) 40 s and (f) 60 s |

|

图 9 不同沉积时间下制备的MCNT-Ag-IPMC电极截面图 Fig. 9 Cross-sectional view of electrode surfaces of the MCNT-Ag-IPMC prepared with deposition time of (a) 20 s, (b) 40 s and (c) 60 s |

|

图 10 不同沉积时间下制备的MCNT-Ag-IPMC在直流驱动电压下的输出力随时间变化曲线 Fig. 10 Output force values as a function of actuation time of the MCNT-Ag-IPMC samples prepared with electrophoresis voltage of 80 V and deposition time of (a) 20 s, (b)40 s and (c)60 s when the samples were connected to the DC actuation voltage |

为了研究电泳电压对人工肌肉输出位移的影响,进行如下试验:一次化学镀银的Ag-IPMC在沉积时间为40 s,电泳电压分别为60 V、80 V、100 V下制备MCNT-Ag-IPMC.

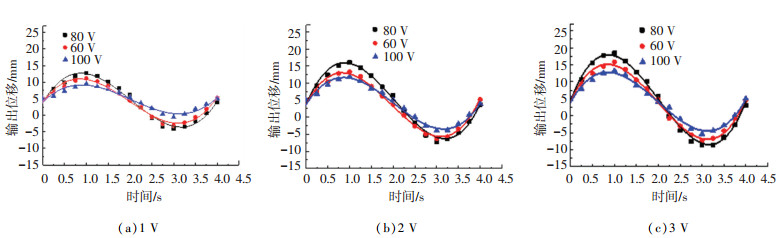

不同电泳电压下制备的MCNT-Ag-IPMC在1 V、2 V、3 V的正弦交流电压(0.25 Hz)驱动下的输出位移随时间变化曲线见图 11.由图 11可知,在1 V、2 V、3 V的正弦交流电压(0.25 Hz)驱动下,电泳电压为80 V时制备的MCNT-Ag-IPMC输出位移最好,其在一个周期内的最大输出位移分别为7.72 mm、11.04 mm、13.45 mm.电泳电压为100 V时制备的样品输出位移形变量不明显,明显差于其余二者,原因可能是电泳电压过高MCNT沉积效果不佳,电极层不均匀,其电阻过大,通电后电极表面能耗增大,降低了电能的转化效率.

|

图 11 不同电泳电压下制备的MCNT-Ag-IPMC在0.25 Hz交流电下的输出位移随时间变化曲线 Fig. 11 Output displacement values as a function of actuation time of the MCNT-Ag-IPMC samples prepared with different electrophoresis voltage when the samples were connected to the sinusoidal AC actuation voltage (0.25 Hz) of (a) 1 V, (b)2 V and (c)3 V |

为了研究沉积时间对人工肌肉输出位移的影响,进行如下试验:一次化学镀银的Ag-IPMC在电泳电压为80 V,沉积时间为20 s、40 s、60 s条件下制备MCNT-Ag-IPMC.

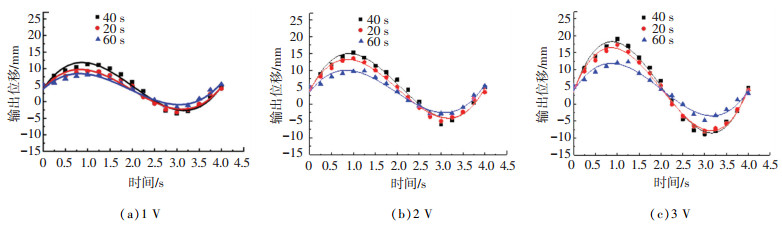

不同沉积时间下制备的MCNT-Ag-IPMC在1 V、2 V、3 V的正弦交流电压(0.25 Hz)驱动下的输出位移随时间变化曲线见图 12.从图 12中可以看出,沉积时间为20 s和40 s的样品输出位移相近,在1 V、2 V、3 V电压下尖端最大位移分别为4.18 mm、8.58 mm、12.32 mm和6.32 mm、10.20 mm、14.02 mm;沉积时间为60 s的样品输出位移较小.这可能是由于沉积时间过长,MCNT沉积层过厚,它与Ag层的结合效果不好,影响了材料的刚度所导致的.

|

图 12 不同沉积时间下制备的MCNT-Ag-IPMC在0.25 Hz交流电下的输出位移随时间变化曲线 Fig. 12 Output displacement values as a function of actuation time of the MCNT-Ag-IPMC samples prepared with different deposition time when the samples were connected to the sinusoidal AC actuation voltage (0.25 Hz) of (a) 1 V, (b)2 V and (c)3 V |

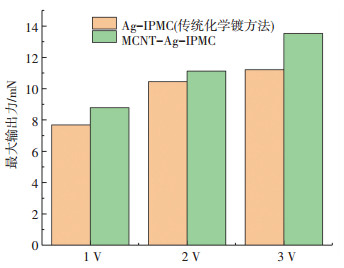

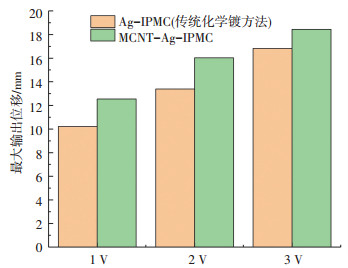

在电泳电压为80 V,沉积时间为40 s下制备的MCNT-Ag-IPMC和常规条件下制备的Ag-IPMC(传统化学镀方法)的制备周期、最大输出力和最大输出位移数据分别见表 1、图 13和图 14.

| 表 1 MCNT-Ag-IPMC和Ag-IPMC(传统化学镀方法)的制备周期 Tab. 1 Preparation period of MCNT-Ag-IPMC and Ag-IPMC (conventional chemical silver plating method) |

|

图 13 Ag-IPMC(传统化学镀方法)和MCNT-Ag-IPMC的最大输出力 Fig. 13 Maximum output force values of Ag-IPMC (conventional chemical silver plating method) and MCNT-Ag-IPMC |

|

图 14 Ag-IPMC(传统化学镀方法)和MCNT-Ag-IPMC的最大输出位移 Fig. 14 Maximum output displacement values of Ag-IPMC (conventional chemical silver plating method) and MCNT-Ag-IPMC |

由表 1可知,MCNT-Ag-IPMC的制备周期约为16 h,与Ag-IPMC(传统化学镀方法)相比,制备周期缩短了一半.由图 13可知,在1 V、2 V、3 V直流电下,MCNT-Ag-IPMC最大输出力较Ag-IPMC分别提高了12.5%、6.0%和17.1%.由图 14可知,在1 V、2 V、3 V交流电下,MCNT-Ag-IPMC最大输出位移较Ag-IPMC分别提高了18.6%、16.5%和8.7%. MCNT-Ag-IPMC的电致动性能明显优于Ag-IPMC(传统化学镀方法).总之,电泳沉积法不仅制备周期短并且性能也优于传统化学镀方法,具有很好的应用前景.

3 结论本文首先进行一次化学镀得到Ag-IPMC(1次化学镀), 然后再通过电泳沉积法成功制备了MCNT-Ag-IPMC. MCNT-Ag-IPMC的制备周期约为16 h,与Ag-IPMC(传统化学镀方法)相比,制备周期缩短了一半.电泳电压和沉积时间对MCNT的形貌和IPMC的电致动性能具有重要影响.当电泳电压为80 V,沉积时间为40 s时,Ag电极表面均匀覆盖MCNT,电极表面电阻最小,具有最佳的电致动性能.在1 V、2 V、3 V直流电下,MCNT-Ag-IPMC最大输出力较Ag-IPMC分别提高了12.5%、6.0%和17.1%.在1 V、2 V、3 V交流电下,MCNT-Ag-IPMC最大输出位移较Ag-IPMC分别提高了18.6%、16.5%和8.7%.以上数据表明电泳沉积法不仅制备周期短并且性能要优于传统化学镀方法,具有很好的应用前景.

| [1] |

PARK I S, KIM K J. Multi-fields responsive ionic polymer-metal composite[J]. Sensors and Actuators A: Physical, 2007, 135(1): 220. DOI:10.1016/j.sna.2006.07.014 |

| [2] |

SHAHINPOOR M, KIM K J. Ionic polymer-metal composites: iii. modeling and simulation as biomimetic sensors, actuators, transducers, and artificial muscles[J]. Smart Materials and Structures, 2004, 13(6): 1362. DOI:10.1088/0964-1726/13/6/009 |

| [3] |

JAIN R K, MAJUMDER S, DUTTA A. Microassembly by an IPMC-based flexible 4-bar mechanism[J]. Smart Materials and Structures, 2012, 21(7): 075004. DOI:10.1088/0964-1726/21/7/075004 |

| [4] |

HE Q S, YU M, DING Y, et al. Fabrication and characteristics of a multilayered ionic polymer metal composite based on nafion/tetraethyl orthosilicate and nafion/mcnt nanocomposites[J]. Journal of Nanoscience and Nanotechnology, 2014, 14(10): 7445. DOI:10.1166/jnn.2014.9550 |

| [5] |

SHAHINPOOR M, KIM K J. Ionic polymer-metal composites: I. fundamental[J]. Smart Materials and Structures, 2001, 10(4): 819. DOI:10.1088/0964-1726/10/4/327 |

| [6] |

JUNG K, NAM J, CHOI H. Investigations on actuation characteristics of IPMC artificial muscle actuator[J]. Sensors and Actuators A: Physical, 2003, 107(2): 183. DOI:10.1016/s0924-4247(03)00346-7 |

| [7] |

YANG W, CHOI H, CHOI S, et al. Carbon nanotube-graphene composite for ionic polymer actuators[J]. Smart Materials and Structures, 2012, 21(5): 055012. DOI:10.1088/0964-1726/21/5/055012 |

| [8] |

MENDEZ J, BOBILLIER V, HAAS S, et al. Design of an advancedtca board management controller (IPMC)[J]. Journal of Instrumentation, 2017, 12(3): C03010. DOI:10.1088/1748-0221/12/03/C03010 |

| [9] |

BOCCACCINI A R, CHO J, ROETHER J A, et al. Electrophoretic deposition of carbon nanotubes[J]. Carbon, 2006, 44(15): 3149. DOI:10.1016/j.carbon.2006.06.021 |

| [10] |

BONOMO C, FORTUNA L, GIANNONE P, et al. A method to characterize the deformation of an IPMC sensing membrane[J]. Sensors and Actuators A: Physical, 2005, 123: 146. DOI:10.1016/j.sna.2005.03.012 |

| [11] |

FUJITA Y, NAKAMURA H, MUTO T. An electrochemical oxygen separator using an ion-exchange membrane as the electrolyte[J]. Journal of Applied Electrochemistry, 1986, 16(6): 935. DOI:10.1007/BF01006541 |

| [12] |

KHAN A, INAMUDDIN, JAIN R K, et al. Thorium (IV) phosphate-polyaniline composite-based hydrophilic membranes for bending actuator application[J]. Polymer Engineering & Science, 2016. DOI:10.1002/pen.24407 |

| [13] |

KHMELNITSKIY I K, VERESCHAGINA L O, KALYONOV V E, et al. Improvement of manufacture technology and investigation of IPMC actuator electrodes[C]// IEEE Russia Section Young Researchers in Electrical and Electronic Engineering Conference. St Petersburg Electrotechn Univ LETI: IEEE, 2017: 892. DOI: 10.1109/EIConRus.2017.7910698

|

| [14] |

INAMUDDIN, JAIN R K, HUSSAIN S, et al. Poly(3, 4-Ethylenedioxythiophene):polystyrene sulfonate zirconium(iv) phosphate (pedot:pss-zrp) composite ionomeric membrane for artificial muscle applications[J]. RSC Advances, 2015, 5(103): 84526. DOI:10.1039/c5ra12731a |

| [15] |

INAMUDDIN, AJAHAR K, JAIN R K, et al. Development of sulfonated poly(vinyl alcohol)/polpyrrole based ionic polymer metal composite (IPMC) actuator and its characterization[J]. Smart Materials and Structures, 2015, 24(9): 095003. DOI:10.1088/0964-1726/24/9/095003 |

| [16] |

KHAN A, INAMUDDIN, JAIN R K. Easy, operable ionic polymer metal composite actuator based on a platinum-coated sulfonated poly(vinyl alcohol)-polyaniline composite membrane[J]. Journal of Applied Polymer Science, 2016, 133(33): 43787. DOI:10.1002/app.43787 |

| [17] |

KHAN A, INAMUDDIN, JAIN R K, et al. Fabrication of a silver nano powder embedded kraton polymer actuator and its characterization[J]. RSC Advances, 2015, 5(111): 91564. DOI:10.1039/C5RA17776F |

| [18] |

TIWARI R, GARCIA E. The state of understanding of ionic polymer metal composite architecture: a review[J]. Smart Materials and Structures, 2011, 20(8): 083001. DOI:10.1088/0964-1726/20/8/083001 |

| [19] |

HEO S, KIM K J, LEE D Y, et al. Multiwalled carbon nanotube/IPMC nanocomposite[C]// Smart Structures and Materials 2005 Conference. Bellingham: Spie-Int Soc Optical Engineering, 2005: 194-202. DOI: 10.1117/12.592267

|

| [20] |

LI D, MULLER M B, GILJE S, et al. Processable aqueous dispersions of graphene nanosheets[J]. Nat Nano, 2008, 3(2): 101. DOI:10.1038/nnano.2007.451 |

2020, Vol. 52

2020, Vol. 52