2. 寒地城乡人居环境科学与技术工业和信息化部 重点实验室(哈尔滨工业大学), 哈尔滨 150009;

3. 中船重工海鑫工程管理(北京)有限公司, 北京 100121

2. Key Laboratory of Cold Region Urban and Rural Human Settlement Environment Science and Technology (Harbin Institute of Technology), Ministry of Industry and Information Technology, Harbin 150009, China;

3. CSIC Haixin Construction Management (Beijing) Co. Ltd., Beijing 100121, China

近年来,燃气锅炉和燃气发电机作为一种更为清洁环保的供能形式,是传统燃煤锅炉供能形式的重要补充.其特点是排放的烟气具有含湿量大、温度高的特点,以燃气发电机为例,燃烧后烟气的温度可达550 ℃、水蒸气含量可达20%[1].常见的锅炉省煤器、空气预热器可以回收一部分烟气热量,使烟气出口温度降低至150 ℃左右[2].然而烟气中的水蒸气在该温度条件下无法实现冷凝,烟气中的潜热热量无法有效利用.这将导致机组排烟热损失高达30%以上[3],极大影响了机组的综合能效.针对上述问题,大量研究人员对燃气机组燃烧后烟气的余热回收技术展开研究[4-6].

吸收式烟气全热回收技术最初由清华大学提出[7-9],该技术利用溴化锂吸收式热泵机组将烟气温度降低至水蒸气露点温度以下,使得烟气中的潜热热量得以回收,从而起到节能减排作用.李峰等[10]提出了基于直燃型吸收式热泵的烟气余热回收技术,该技术需要引入外部驱动热源,如燃气直燃机组,用于驱动吸收式热泵,进而实现烟气的全热回收.

由此可见,目前常见的吸收式烟气全热回收系统通常需要引入外热源驱动[11-14].以目前常见的单效溴化锂吸收式机组性能系数0.7为估计值,则系统每输出1 MW热量,就需要外部驱动热源提供0.59 MW的能量,这严重制约了烟气全热回收系统的经济性和实际应用.若能充分利用烟气的高温段热量作为吸收式机组的驱动热源,驱动系统对其自身余热进行深度回收,便无需引入外热源,即达到系统的自驱动效果.当将烟气作为系统的驱动热源时,其进口温度、含湿量的变化能够直接影响溴化锂吸收式热泵机组的运行效果,进而影响系统对烟气的冷却吸热过程.若烟气进口温度、含湿量过低,可能存在系统运行效果不佳或余热回收量过小的情况.此外,由于系统的搭建涉及较大的资金投入,也需要从经济层面考虑系统的收益,因此这种自驱动系统并非适用于任意的外界条件,即该系统具备一定的适用性区间.为确保该类自驱动系统能够满足预期的技术经济指标,需要对系统的适用性进行研究,从而指导实际工程的设计计算工作.

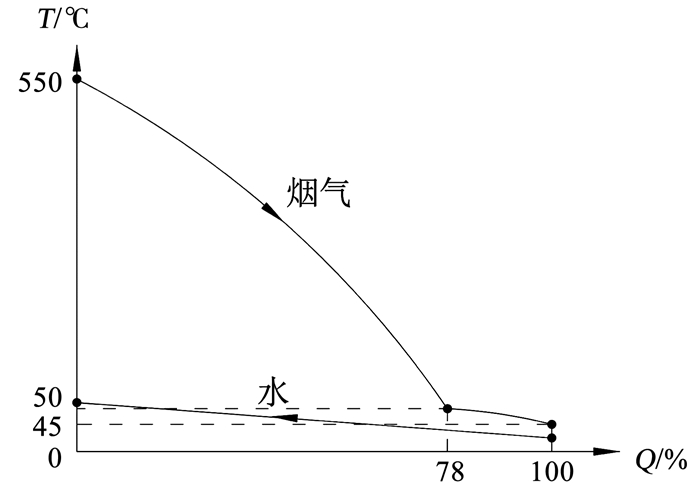

1 自驱动湿热烟气全热回收系统原理高温、高湿烟气在换热器中将自身热量传递至水或导热油等载热介质,由于涉及烟气中的显热热量与潜热热量,使得其换热过程较为复杂.以温度为550 ℃、含湿量为120 g/kg (18%)的烟气为标准工况,烟气的冷却过程可分为显热换热阶段和潜热换热阶段.显热换热阶段,烟气温度由550 ℃大幅降温至水蒸气露点温度55 ℃; 潜热换热阶段,烟气中的水蒸气发生冷凝,烟气温度由55 ℃小幅下降至40 ℃,含湿量大幅降低至50 g/kg (8%)左右.尽管潜热换热阶段的烟气温度仅降低了15 ℃,考虑到水蒸气凝结潜热高达2 300 kJ/kg以上,使得该阶段的换热量占总换热量的22%,且热量损失较小.图 1绘制了烟气-水逆流换热器中各介质温度变化趋势和总换热量占比的关系.其中横轴表示烟气与水之间的累计换热量占换热过程总换热量的比例.显热部分的烟气温降十分显著,水侧温升则较为平缓.

|

图 1 烟气-水换热过程温度曲线 Fig. 1 Temperature curve of flue gas-water heat transfer process |

针对烟气-水换热器的换热特点,本文在溴化锂吸收式换热机组的基础上,采用分级式烟气换热器,构建了可实现自驱动运行的烟气全热回收系统.该系统能够实现对烟气的大温降、大除湿量热力过程,过程中烟气热源热容比、含湿量不断变化,并非固定值.因此该系统总热力系统分类的角度看,属于变热容比的等量驱热力过程.分级式换热器包括高温段、中温段和冷凝段,其中高温段对应溴化锂吸收式热泵机组的高位驱动热源; 中温段用于加热冷凝器C中的换热介质; 冷凝段对应系统低位热源,烟气在该段释放潜热热量.水作为载热介质,依次经过吸收器A、冷凝器C和中温段换热器加热后输出,具体系统原理如图 2所示.

|

图 2 自驱动系统原理图 Fig. 2 Schematic diagram of self-driven system |

烟气换热器高温段内的传热温差高达200 ℃~400 ℃,其损失较高.利用此段换热驱动溴化锂热泵机组,能够更大程度上增加收益,提高效率,为保证溴化锂吸收式热泵的驱动效果,对该段烟气的温度具有较高要求; 对于冷凝段换热器,在设计工况下烟气出口温度应低于水蒸气露点温度; 分级式换热器各级换热量比例可由单效溴化锂吸收式热泵的各部件能量比例确定.以常见COP为0.7计算,则冷凝段换热量占总换热量的41%.通过上述分析,冷凝段的潜热热量仅占总换热量的22%,若分级换热器中仅有高温段和冷凝段,则无法满足能量分配比,会导致冷凝段内有显热热量,进而高温段烟气出口温度过高,影响热泵系统的驱动能力.为了合理分配热泵系统冷凝器热量和发生器热量,在分级换热器中增设了中温段换热器,如图 2所示.

2 自驱动湿热烟气全热回收系统适用性研究 2.1 系统热力模型构建为研究该系统的适用性,首先需要对系统进行数学建模,为简化计算在建模过程中采用如下合理假设:

1) 忽略系统中所有散热损失及流动阻力损失;

2) 烟气温度低于露点温度后,烟气中的水蒸气即开始凝结;

3) 出口处的烟气处于饱和状态.

构建系统各部件等量关系方程,主要包括:质量守恒方程、能量守恒方程、热物性状态方程,系统主要部件的平衡方程如下所示.

湿热烟气全热回收系统中的主要部件包括分级换热器、发生器、吸收器、冷凝器、蒸发器及溶液热交换器等.其中换热器可由下式计算:

| $ \begin{array}{l} Q + \sum {\left( {\dot mh} \right)_{{\rm{in}}}} = \sum {\left( {\dot mh} \right)_{{\rm{out}}}}, \\ {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {G_{\rm{a}}}{\xi _{\rm{x}}} = ({G_{\rm{a}}} - D){\xi _{\rm{n}}}, \\ {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} Q = G{c_p}({t_{{\rm{in}}}} - {t_{{\rm{out}}}}). \end{array} $ |

式中:Q为各构件的换热量;

烟气换热器的平衡方程如下:

| $ \begin{array}{l} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {Q_{\rm{y}}} = \sum {Q_{{\rm{yi}}}}, \\ {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {Q_{{\rm{y1}}}} = {Q_{\rm{g}}}, \\ {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt}{Q_{{\rm{y3}}}} = {Q_{\rm{e}}}, \\ {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {Q_{{\rm{yi}}}} = {G_{\rm{y}}}({h_{{\rm{yi, in}}}} - {h_{{\rm{yi, out}}}}), \\ {Q_{{\rm{yi}}}} = {G_{{\rm{wi}}}}{c_{{\rm{pwi}}}}({t_{{\rm{w, in}}}} - {t_{{\rm{w, out}}}}). \end{array} $ |

式中:Qy为烟气换热器总换热量; Qyi为烟气换热器各级换热量; Qg为发生器换热量; Qe为蒸发器换热量; Gy为烟气流量; hyi,in、hyi,out分别为各级烟气进口和出口焓值; Gwi为被加热介质流量; cpwi为被加热介质比热容; tw,in、tw,out分别为被加热介质进口和出口温度.

2.2 适用性模型求解对上述适用性模型进行求解时,需要遵循以下求解原则:

1) 换热器的技术制约条件为传热端差,本文以技术可行的最小传热端差[15]作为该系统换热器的传热端差;

2) 将机组能否正常运行作为判断依据;

3) 分级换热器中的冷凝段内,应保证烟气出口温度等于或低于水蒸气的露点温度.

衡量系统能否正常运行的判断依据包括烟气进出口温度、烟气含湿量变化、二次水进出口温度、溴化锂溶液质量浓度和温度、系统放气范围等参数.为保证系统具有较为可靠的防腐蚀能力,设定溴化锂溶液最高温度为150 ℃; 为防止有可能出现的结晶问题,将溴化锂溶液质量浓度严格限定在43 %~62%.此外,工程上推荐的放气范围介于3%~7%之间,研究表明放气范围越小,系统对烟气的冷却降温能力越强,即热回收效果越好,因此在计算时取放气范围为3%,相关参数设置见表 1.

| 表 1 系统参数取值表 Tab. 1 System parameter value |

采用拟牛顿迭代方法对系统模型进行求解.其中,已知参数包括:二次水的进出口温度twi、two,烟气入口温湿度tyi、dyi,放气范围Δξ,以及各换热器的技术可行最小端差; 迭代计算参数包括:冷凝温度tc,高温热源水进口温度thgi和烟气出口温度tyo3.当迭代计算残差Δtc、Δthgi、Δtyo3均小于残差精度(0.01 ℃)时,认为迭代收敛,可输出计算参数值; 否则,通过以下公式对参数进行修正后,继续迭代计算.

| $ \begin{array}{l} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} t_{\rm{c}}^\prime = {t_{\rm{c}}} + \lambda \Delta {t_{\rm{c}}}, \\ t_{{\rm{hgi}}}^\prime = {t_{{\rm{hgi}}}} + \lambda \Delta {t_{{\rm{hgi}}}}, \\ t_{{\rm{yo3}}}^\prime = {t_{{\rm{yo3}}}} + \lambda \Delta {t_{{\rm{yo3}}}}. \end{array} $ |

系统的适用性研究包括以下两个主要方向:1)系统热力性能指标随外部参数条件变化的趋势; 2)系统节能性与经济性指标的变化规律.为了能够更加直观分析自驱动系统的适用性能,将直接换热过程作为对比研究对象,其基本换热过程为烟气与二次水直接在传统换热器内换热.

由于传统锅炉尾部通常装有省煤器和空气预热器,可将烟气温度降低至150 ℃左右.因此,定义通过自驱动系统回收的烟气温度低于150 ℃的这部分热力为增加换热量.定义增加换热量与按照燃气低位热值计算得到的燃气供热量的比值为热回收率R.分别计算自驱动系统和直接换热方案的烟气总换热量,并将自驱动系统的增加换热量与直接换热方案的烟气总换热量之比定义为节能扩大系数φ.

经济性计算方面,将余热回收量折算为供暖期的供暖热费,则系统的净收益为余热回收折算费用与系统初投资的差值,定义当两方案的净收益相等时,系统理论运行时长即为余热回收净收益平衡期,相应计算公式如下:

| $ \begin{array}{l} M = {M_1} + {M_2} + {M_3}, \\ {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {M_{\rm{y}}} = {m_{\rm{q}}}tQ, \\ {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} n = \Delta M/\Delta {M_{\rm{y}}}, \end{array} $ |

式中:M为系统总投资; M1、M2、M3分别为系统设备成本、安装成本、运行成本; My为年余热回收折算收益; mq为余热热费折算价格; t为年运行时间; n为余热回收净收益平衡期; ΔM、ΔMy分别为自驱动系统与直接换热方案的投资成本差值和年余热回收折算收益差.

由于自驱动湿热烟气全热回收系统不涉及其他外部驱动热源,因此系统运行能耗仅为水泵电耗.按照水泵在额定工况下电耗40 kW,冬季供暖期165 d,稳定运行时长占比90%,供暖热费用33元/MJ,对系统经济性进行计算.

3 结果与分析 3.1 技术指标特性分析在不同烟气进口温度和含湿量的条件下,限制二次水进出口温差为15 ℃,研究了烟气最低出口温度和余热回收率R随二次水出口温度的变化规律,分别如图 3、4所示.

|

图 3 烟气出口最低温度 Fig. 3 Lowest outlet temperature of flue gas |

|

图 4 热回收率R Fig. 4 Heat recovery ratio R |

由图 3、4分析可知:在相同工况条件下,烟气进口温度越高,则热泵系统驱动能力越强,使得烟气出口最低温度能够达到更低的水平,这有利于提高系统的节能性.以烟气在标准工况条件下为例,能够实现的烟气出口最低温度为38 ℃,最大热回收率为11.6%.同时,更低的烟气含湿量可以实现更低的烟气出口温度,但此时系统能够回收利用的潜热热量减少,导致热回收率降低.整体而言,更高的二次水出口温度将导致热回收率和系统节能效果降低.

在不同烟气进口温度和含湿量的条件下,限制二次水进出口温差为15 ℃,图 5分析了节能扩大系数φ随二次水出口温度的变化趋势.

|

图 5 节能扩大系数φ Fig. 5 Energy-saving expansion coefficient φ |

由图 5分析可知:在相同工况条件下,烟气进口温度越高,则自驱动系统的节能效果越显著.特别地,当烟气进口温度和二次水出口温度均处于较低水平时,自驱动系统的节能扩大系数出现负值情况.表明此时自驱动系统的热回收效率不及直接换热方案,即该工况下自驱动系统不再适用.以烟气进口温度为250 ℃为例,能否采用自驱动系统的二次水出口温度分界值为62 ℃.除此之外,节能扩大系数随着二次水出口温度的升高,存在极大值点,此时系统节能扩大系数最高.在烟气热源为标准工况时,系统节能扩大系数的极大值为29.7%,对应的二次水出口温度为56 ℃.而当二次水出口温度升高到一定程度后,烟气进口含湿量对系统节能扩大系数将不再产生影响,各条曲线趋于重合.

3.2 经济适用性分析在自驱动系统能够满足预期的烟气出口温度、热回收率及节能扩大系数的前提下,决定该系统适用性的最关键因素为经济因素,因此需要对系统的经济效益展开研究.

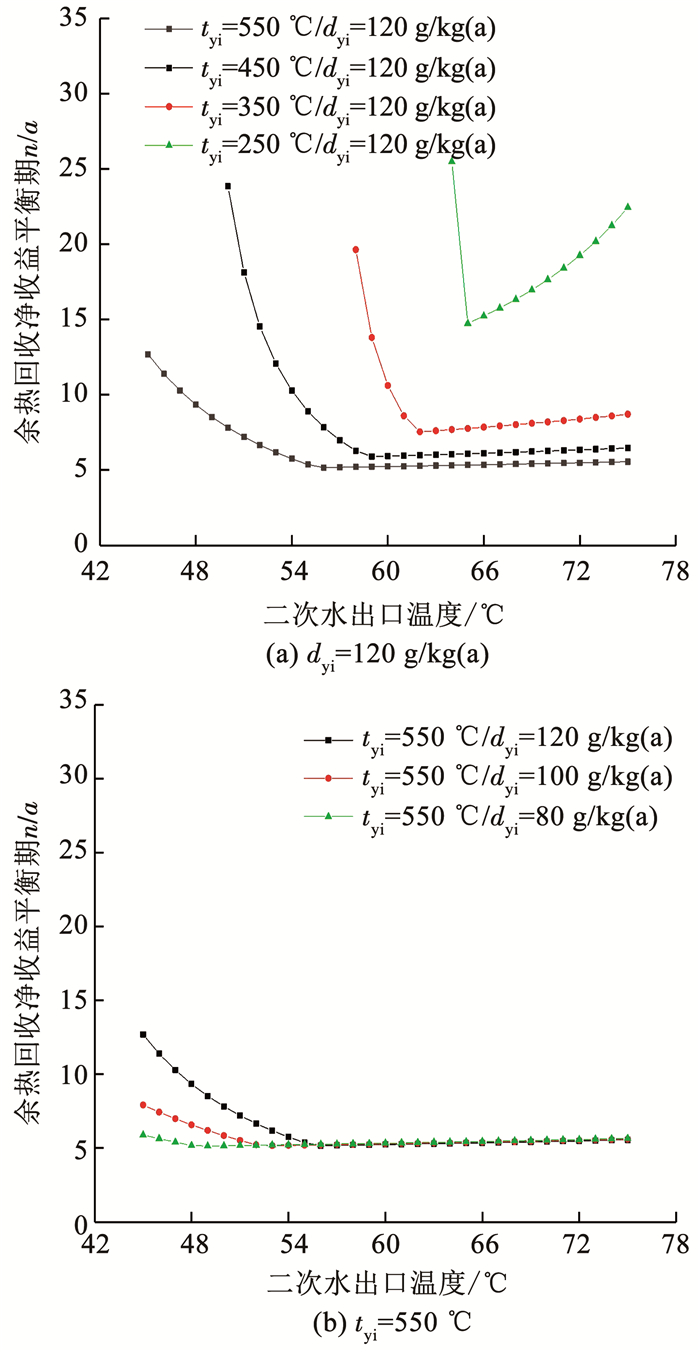

在不同烟气进口温度和含湿量的条件下,限制二次水进出口温差为15 ℃,图 6分析了系统余热回收净收益平衡期n随二次水出口温度的变化规律.

|

图 6 余热回收净效益平衡期n Fig. 6 Heat recovery net income balance period n |

由图 6分析可知:随着二次水出口温度升高,自驱动系统的余热回收净收益平衡期n存在极小值.以烟气进口温度450 ℃、含湿量120 g/kg(a)为例,其平衡期的极小值为5.4 a,相应二次水出口温度为59 ℃.同时,烟气进口温度越高、烟气入口含湿量越低时,系统的净收益平衡期越短.当二次水出口温度高于某一程度时,不同含湿量工况下的系统净收益平衡期趋于相等.

4 结论1) 构建了自驱动湿热烟气全热回收系统,并建立了热力性能数学模型和适用性模型.

2) 在烟气热源为标准工况时,系统最大热回收效率为11.6%,热回收净收益平衡期的极小值为5.2 a; 当热回收率、净收益平衡期的预期值分别为10%、5.5 a时,二次水出口温度的适用范围为55 ℃~64 ℃.

3) 自驱动湿热烟气全热回收系统在烟气进口温度较高、含湿量较低时的节能效果更为显著,其节能扩大系数最高可达29.7%.

4) 自驱动系统节能扩大系数随二次水出口温度的变化存在极大值,表明此时的自驱动系统相对于直接换热方案的节能效果最显著.

| [1] |

李智伟, 杨克清. 天然气发电机烟气余热利用技术在安塞油田的应用[J]. 华章, 2014(24): 372. LI Zhiwei, YANG Keqing. Application of natural gas generator flue gas waste heat utilization technology in Ansai oilfield[J]. Magnificent Writing, 2014(24): 372. |

| [2] |

李慧君, 王树众, 张斌, 等. 冷凝式燃气锅炉烟气余热回收可行性经济分析[J]. 工业锅炉, 2003(2): 1. LI Huijun, WANG Shuzhong, ZHANG Bin, et al. Economic analysis of the feasibility of reclaiming residual heat of flue gas of a condensation boiler burning gas[J]. Industrial Boiler, 2003(2): 1. DOI:10.3969/j.issn.1004-8774.2003.02.001 |

| [3] |

闻其有. 瓦斯发电站烟气余热利用实践[J]. 中国新技术新产品, 2012(21): 93. WEN Qiyou. Practice of flue gas waste heat utilization in gas power station[J]. New Technology and New Products of China, 2012(21): 93. DOI:10.3969/j.issn.1673-9957.2012.21.079 |

| [4] |

JIA Li, PENG Xiaofeng. Heattransfer in flue gas with vapor condensation[J]. Tsinghua Science and Technology, 2002, 7(2): 177. |

| [5] |

贾力, 孙金栋, 李孝萍. 天然气锅炉烟气冷凝热能回收的研究[J]. 节能与环保, 2001(1): 31. JIA Li, SUN Jindong, LI Xiaoping. Research on recovery of heat energy from gas boiler flue gas condensation[J]. Energy Conservation and Environmental Protection, 2001(1): 31. |

| [6] |

ZHELEV T K, SEMKOV K A. Cleaner flue gas and energy recovery through pinch analysis[J]. Journal of Cleaner Production, 2004, 12(2): 165. DOI:10.1016/S0959-6526(02)00192-0 |

| [7] |

孙作亮, 付林, 张世钢, 等. 吸收式热泵回收烟气冷凝热的实验研究[J]. 太阳能学报, 2008, 29(1): 13. SUN Zuoliang, FU Lin, ZHANG Shigang, et al. Experimental study of flue gas latent heat recovery via absorption heat pump[J]. Acta Energiae Solaris Sinica, 2008, 29(1): 13. DOI:10.3321/j.issn:0254-0096.2008.01.003 |

| [8] |

贾红书, 付林, 张世钢. 开式吸收式热泵及在烟气余热回收中的应用[J]. 化工进展, 2013, 32(12): 2805. JIA Hongshu, FU Lin, ZHANG Shigang. Open absorption heat pump and application in flue gas waste heat recovering[J]. Chemical Industry and Engineering Progress, 2013, 32(12): 2805. DOI:10.3969/j.issn.1000-6613.2013.12.003 |

| [9] |

孙方田, 赵金姊, 付林, 等. 基于吸收式换热的燃气锅炉烟气余热回收技术的节能效益分析[J]. 建筑科学, 2016, 32(10): 59. SUN Fangtian, ZHAO Jinzi, FU Lin, et al. Energy efficiency analysis of the waste heat recovery of flue gas from natural gas boiler based on the absorption heat exchange[J]. Building Science, 2016, 32(10): 59. DOI:10.13614/j.cnki.11-1962/tu.2016.10.11 |

| [10] |

李锋, 付林, 赵玺灵, 等. 天然气锅炉房烟气余热深度回收工程案例[J]. 煤气与热力, 2015, 35(11). LI Feng, FU Lin, ZHAO Xiling, et al. Project case of flue-gas waste heat advanced recovery in gas boilers[J]. Gas & Heat, 2015, 35(11). DOI:10.3969/j.issn.1000-4416.2015.11.001 |

| [11] |

匡胜严, 周军华, 谢吉平, 等. 溴化锂吸收式热泵性能研究[J]. 暖通空调, 2018, 48(9): 50. KUANG Shengyan, ZHOU Junhua, XIE Jiping, et al. Performances of LiBr absorption-type heat pumps[J]. HV & AC, 2018, 48(9): 50. |

| [12] |

谷禹庆, 陶海臣, 黄明硕, 等. 溴化锂吸收式机组在余热回收领域的应用与发展[J]. 机电信息, 2018(28): 72. GU Yuqing, TAO Haichen, HUANG Mingshuo, et al. Application and development of lithium bromide absorption unit in the field of waste heat recovery[J]. Mechanical and Electrical Information, 2018(28): 72. DOI:10.19514/j.cnki.cn32-1628/tm.2018.28.019 |

| [13] |

刘明军, 葛茂清, 卢尚有, 等. 吸收式热泵在热电厂乏汽余热回收领域的应用[J]. 流体机械, 2013, 41(2): 83. LIU Mingjun, GE Maoqing, LU Shangyou, et al. Application of absorption heat pump in the field of thermal power plant exhaust steam heat recycle[J]. Fluid Machinery, 2013, 41(2): 83. DOI:10.3969/j.ssn.1005-0329.2013.02.017 |

| [14] |

甘中华. 全热回收型热泵机组的运行模式及应用分析[J]. 广州建筑, 2019, 47(3): 28. GAN Zhonghua. Operation modes and application analysis of full heat recovery heat pumps[J]. Guangzhou Architecture, 2019, 47(3): 28. |

| [15] |

陈鹏飞.一段半吸收式换热机组优化与运行研究[D].哈尔滨: 哈尔滨工业大学, 2016 CHEN Pengfei. Research on the optimal design and operation of one and half stage absorption exchanger[D]. Harbin: Harbin Institute of Technology, 2016 |

2020, Vol. 52

2020, Vol. 52