2. 河北省矿业开发与安全技术重点实验室(华北理工大学),河北 唐山 063210

2. Mining Development and Safety Technology Key Lab of Hebei Province (North China University of Science and Technology), Tangshan 063210, Hebei, China

近年来中国铁矿石年产量约为12亿吨,给钢铁行业的发展提供有力支撑,但国产矿石以贫矿为主,破碎加工消耗能量巨大,给环境和企业效益造成很大的压力.矿石破碎的目的在于减小矿石粒度,实现有用矿物与脉石矿物的分离[1].条带状磁铁石英岩是中国重要的铁矿资源,是铁矿企业重点开采加工对象.因此,研究磁铁石英岩破碎特征,掌握破碎过程中矿物颗粒的分离特征,了解破碎效果与能量之间的理论关系,可为铁矿山破碎工艺的改进提供理论依据.

矿石机械破碎作用包括压缩、剪切、磨削、冲击等,其中冲击破碎具有破碎比大、效率高的优势[2-3].国内外部分学者研究了矿石或岩石机械冲击破碎效果与能量特征.胡振中等[4-5]对淮北烟煤和淮北无烟煤进行了落锤冲击破碎实验,得出比冲击能耗随t10增大的变化规律,认为冲击功增大时,烟煤破碎产物的细颗粒含量增加速度大于无烟煤,使用锤式破碎机对淮北无烟煤进行冲击破碎时,发现入破粒度小于临界粒度时破碎能耗随入破粒度的增大而减小.Wu等[6]使用石膏球进行冲击速度为1~9 m/s的重复打击破碎实验,结果发现破碎产品粒度与入破粒度正相关,小颗粒碎屑数量与冲击能成正比.Bual等[7-8]通过弹射撞击破碎机对破碎的颗粒粒度、表面能和弹射能量进行分析,得到冲击能、冲击速度与分形维数的相关关系,并给出了弹射球冲击破碎能量的作用机制. Xu[9]通过研究矿物材料落锤冲击破碎的分形特征和能量特征,得到能量与分形维数的一次线性关系.朱晓亮[10]对不规则钙质砂进行了落锤冲击破碎实验,分析了相同能量下冲击次数和能量对破碎效果的影响关系,样品的破碎效果随冲击次数和冲击能量的增大显著增强.牛雷雷等[11]研制了适合中应变率冲击加载的摆锤SHPB实验装置,测试了砂岩破碎的吸收能,得到破碎能量与破碎结果的理论关系.蔡改贫等[12-13]进行了双摆锤冲击破碎实验,建立了冲击破碎能和破碎效果之间的函数关系;用Webull模型描述石灰石单颗粒冲击破碎的粒度分布特征,建立了细颗粒含量增加幅度等指标与冲击能和给矿粒度的之间的关系.刘瑜等[14]开展了煤块抛射冲击破碎实验,提出了冲击速度与煤块冲击破碎概率的关系曲线. Whittes等[15]采用数值模拟与落锤冲击实验相结合的方法研究了岩石冲击破碎机理,重点分析应变率、冲击能、破碎程度和能量效率之间的关系,发现破碎能量和破碎程度随着应变率的的增大而增大,冲击能均与破碎程度正相关.Sinnott等[16]使用破碎模型和离散元方法进行了锤式破碎机和反击式破碎机中矿石连续破碎能量特征的数值模拟研究,讨论了离散元数值模拟中矿物连续冲击破碎效果和能量特征的关系.

上述研究在给出了部分岩石与矿石冲击破碎效果与能量特征,但没有涉及条带状磁铁石英岩冲击破碎作用下的破碎效果与能量关系.落锤冲击破碎属于中低应变率下的破碎方式,接近机械打击破碎的实际情况[17-18].因此,采用落锤冲击破碎实验的方法,分析不同能量冲击作用下磁铁石英岩的破碎特征和矿物颗粒分离特征,得到矿石碎块尺寸分维数、平均粒度和矿物颗粒分离效率与能量密度的关系,为提高矿石破碎加工效率、降低碎磨单位能耗提供理论支撑.

1 落锤冲击破碎试验 1.1 材料采集首钢矿业公司水厂铁矿条带状磁铁石英岩样品,样品属于沉积变质型磁铁矿,磁铁矿条带宽度大于3 mm,平均品位为33%,主要脉石矿物为石英,质量分数约为57%,其余矿物质量分数约为10%.通过偏光显微镜观察得到磁铁矿颗粒颜色为黑色,具有半金属光泽,嵌布粒度为0.01~5.00 mm,主要粒度范围为0.04~0.32 mm,呈粒状形态,单晶多呈八面体形状;石英颗粒无色透明,嵌布粒度为0.1~0.7 mm,生长发育程度好,以石英集合体形式赋存,为六棱柱和棱面体形态[19].将样品加工成圆柱形试件,直径为50 mm,厚度为25 mm,两端用磨石机和抛光机精细打磨,使平行度和粗糙度满足岩石力学实验标准.为统一条带方向与冲击方向的几何关系,避免冲击方向与条带方向夹角对破碎效果和矿物分离效率的影响,试件加工时底面平行磁铁矿条带,从而使条带方向与冲击方向保持垂直.

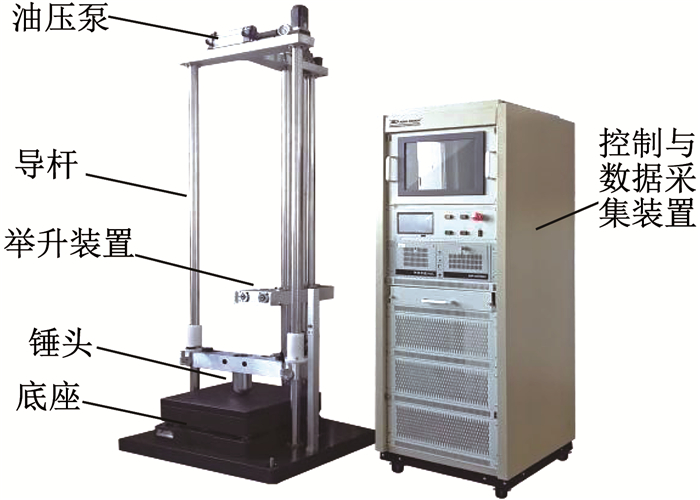

1.2 装置与原理采用图 1所示的导轨式落锤冲击破碎实验机进行冲击破碎实验,锤体质量50 kg,配重10 kg,最大冲击高度为1.5 m.实验时,在控制系统中输入冲击高度和锤体质量,冲击高度以试件上表面高程为起点,放置试件后锤头重置于试件之上后进行测试,步近电机根据控制系统传输的电流脉冲计算上升至指定高度时丝杠需要转动的圈数,举升装置在丝杠螺旋正转作用下上升并带动锤体至冲击高度,举升装置收回伸缩杆,落锤沿竖直导轨近似自由落体运动,冲击磁铁矿石.冲击前用清洁剂擦拭润滑导杆,减小导杆阻力对冲击速度的影响,实验时根据下式计算落锤冲击试件前的速度,并计算冲击能量为:

|

图 1 落锤冲击破碎实验机 Fig. 1 Experimental instrument of drop weight impact |

| $ v = \sqrt {2gh} , $ |

| $ E = \frac{1}{2}m{v^2}. $ |

式中:v为落锤冲击速度,m/s;g为重力加速度,m/s2;h为落锤冲击高度,m;m为锤体总质量,kg.

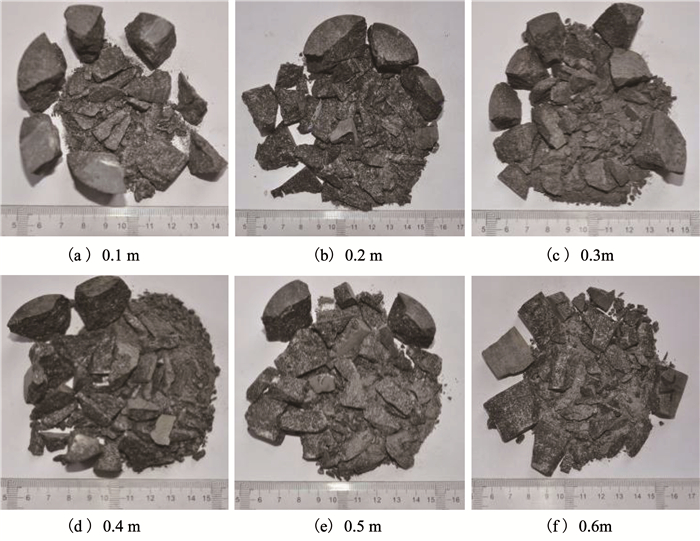

1.3 过程首先用球形锤头对试件进行冲击加载预实验,锤体质量为60 kg,确定能实现一次冲击有效破碎的高度为0.1 m.选择实验冲击高度为0.1,0.2,0.3,0.4,0.5,0.6 m,记录锤体的冲击能,对试件的破碎结果拍照,如图 2所示,垂体质量相同时,随着冲击高度的增大,试件的破碎程度逐渐增大,大块的数量和尺寸逐渐减小,小块和粉矿逐渐增多.振动筛分碎块,分析碎块粒度分布特征,计算粒度分布参数和平均粒度,建立破碎程度与能量的理论关系.观察不同粒度碎块上矿物颗粒的形态和空间关系,分析冲击作用下矿物颗粒的分离特征,以产生矿物分离的碎屑在破碎产物中的质量分数为指标,建立矿物颗粒分离效率与冲击破碎能量的关系.

|

图 2 不同高度下落锤冲击破碎状态 Fig. 2 Crushing state under drop weight impact at different heights |

岩石的破碎具有分形特征,根据破碎分形的基本定义,破碎颗粒粒径和颗粒数量之间的分形关系为[20-21]

| $ N\left( {R > r} \right) \propto {r^{ - {D_{\rm{s}}}}}. $ |

式中:r为破碎产品的粒径;N(R>r)为粒径大于r的颗粒数量;Ds为颗粒数量—粒度分布的分形维数.

物料破碎时产生的碎块数量较多,每种粒度下的颗粒数量一般很难准确统计,应用颗粒数量—粒径分布数据很不方便,不考虑颗粒形状和密度时计算结果误差较大,Zhang等[22]建议采用累积质量分布的方法计算物料破碎粒度分形维数,使用颗粒数量、颗粒体积密度公式积分推导可建立累积质量—粒度分布方程如下:

| $ Y = \frac{{M\left( {R < d} \right)}}{{{M_{\rm{T}}}}} = {\left( {\frac{d}{{{d_{\max }}}}} \right)^{3 - {D_{\rm{s}}}}}. $ | (1) |

式中:M(r < d)为粒径小于d的碎块累计质量;MT为碎块总质量;d为碎块特征粒径;dmax为碎块最大粒径;Ds为分形维数.

对式(1)进行对数变换得到包含Ds的碎块质量累积概率分布函数为

| $ F\left( d \right) = \ln \left( {\frac{{M\left( {R < d} \right)}}{{M\left( {R < {d_{\max }}} \right)}}} \right) = \left( {3 - {D_{\rm{s}}}} \right)\ln \left( {\frac{d}{{{d_{\max }}}}} \right). $ | (2) |

由式(2)可知,根据碎块累积质量—粒度分布的双对数曲线斜率n=3-Ds,即可求得分形维数Ds.

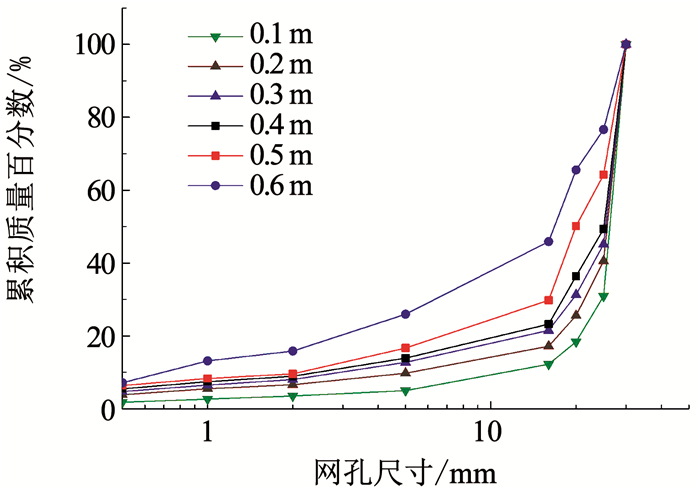

2.1.2 粒度分布曲线使用振动筛分仪筛分冲击破碎后的磁铁矿碎块,选择的标准筛筛孔直径为0.5、1.0、2.0、5.0、16.0、25.0 mm,采用高精度电子秤称量各网目筛上碎块质量和0.5 mm筛下碎块质量,得到每种筛孔直径下的碎块累积质量百分数,绘制不同冲击高度下粒度概率分布曲线,如图 3所示.由图 3可知,随着冲击高度的增大,磁铁矿的粒级分布逐渐趋于均匀化.

|

图 3 不同冲击高度下碎块累积质量分布曲线 Fig. 3 Cumulative mass distribution curves of fragments at different impact heights |

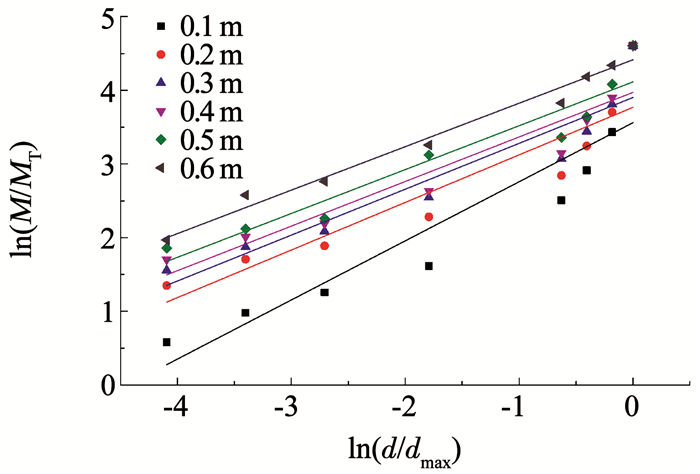

以筛网网孔尺寸为特征粒度,以最大碎块通过的网孔尺寸31.5 mm为最大粒度,二者比值的对数为横坐标,以各筛网筛下矿石累计质量百分数的对数为纵坐标,根据式(2)对二者进行线性拟合,得到碎块累积质量概率分布斜率n,通过Ds=3-n计算得到分形维数.不同高度冲击破碎的碎块累积质量概率分布的双对数线性拟合情况如图 4所示,分形维数计算的结果见表 1.由表 1可知,磁铁矿石碎块累计质量分数与粒度有良好的函数相关性,反映碎块粒度分布具有自相似性,服从分形分布,可以用分形维数表征磁铁矿石落锤冲击的破碎程度,实验中磁铁石英岩产生的碎块粒度分形维数为2.19~2.41.

|

图 4 质量与粒度的双对数关系 Fig. 4 Double logarithmic relation between mass and granularity |

| 表 1 分形维数计算结果 Tab. 1 Results of fractal dimension calculation |

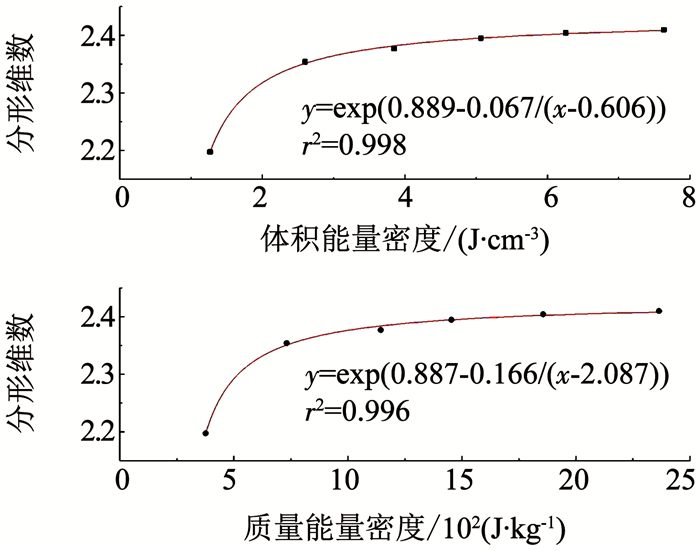

将锤头冲击磁铁矿试件的冲击能除以试件的体积和质量,分别得到体积能量密度和质量能量密度,建立分形维数与体积能量密度、质量能量密度的关系,如图 5所示.由图 5可知,分形维数与能量密度呈负指数函数关系,相关度高,随着能量密度的增大,分形维数逐渐增大,说明碎块粒度的均匀程度增大,但增大的幅度逐渐减小,这与Brown[23]通过摆锤冲击破碎岩石的实验得出的分形维数与能量关系一致.本次实验使用球形锤头冲击破碎磁铁矿试件,锤头与磁铁矿石试件的接触形式从点接触过渡到球面接触,在能量驱动下裂隙从试件中心径向扩展.冲击能量增大时,试件中心凹陷越深,压碎区范围增大,裂隙扩展速度越大,形成的裂隙数量越多,碎块粒度分形维数增长较快;冲击能量增大到一定程度时,试件中心完全被压碎,受边界影响应力波径向传播强度增幅不大,裂隙径向扩展程度趋于稳定,导致碎块粒度分形维数增长较慢.

|

图 5 分形维数与能量密度的关系 Fig. 5 Relation of fractal dimension to energy density |

为分析磁铁矿碎块粒度与能量密度的关系,按加权平均的方法计算磁铁矿试件冲击破碎后的平均粒度dp,计算方法如下:

| $ {d_{\rm{p}}} = \sum {\frac{{{d_i}{m_i}}}{{{m_{\rm{T}}}}}} . $ |

式中:dp为磁铁矿碎块的平均粒度,mm;di为连续两个筛孔尺寸的平均值,mm;mi为振动筛分后第i个筛子中滞留的碎块质量,当i=1时为最小网孔筛子筛下碎块质量,g;mT为所有碎块总质量,g.

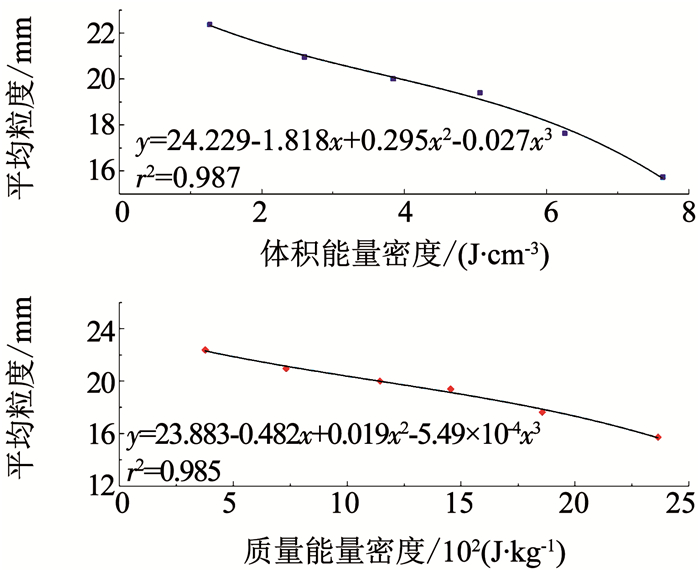

根据计算结果建立平均粒度与体积能量密度、质量能量密度的关系,如图 6所示.由图 6可知,平均粒度与能量密度呈三次多项式函数关系,随着能量密度的增大,碎块平均粒度减小,曲线拟合的相关度较高.高强度冲击作用使试件中心产生动态压缩破碎,冲击能量越大,压缩区范围越大,试件产生的碎块越多.试件内部单元尺度越小,该单元表面能越高,增大冲击能量密度可以达到更小尺度单元的表面能,从而分割出更小粒度的碎块,降低碎块平均粒度.

|

图 6 平均粒度与能量密度的关系 Fig. 6 Relation of average particle size to energy density |

分形维数、平均粒度与能量密度的关系分析表明,分形维数和平均粒度从不同的角度反应了磁铁石英岩落锤冲击破碎程度,但包含的信息与意义不同,分形维数反映了碎块粒度分布的均匀程度或自相似程度,平均粒度直观表达了碎块粒度大小,二者结合使用可以较全面地描述破碎程度随能量密度的变化特征.

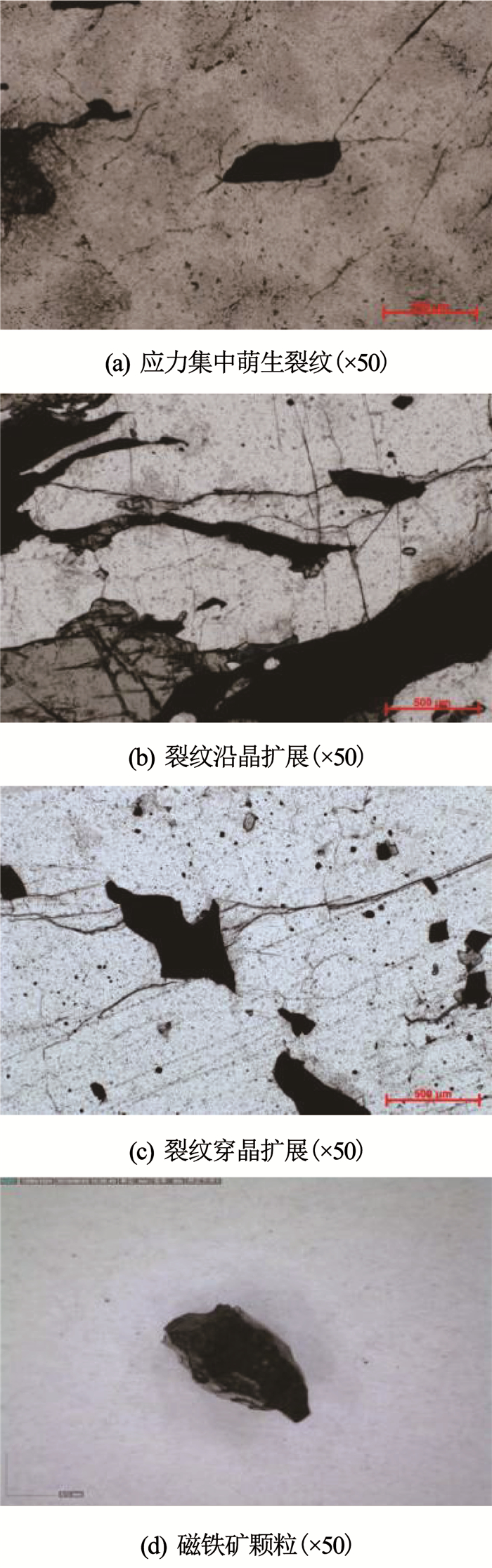

3 矿物颗粒分离与能量关系的分析 3.1 磁铁矿颗粒分离机理磁铁石英岩的有用矿物为磁铁矿,为探究落锤冲击产生的裂隙对磁铁矿颗粒的切割分离作用,将冲击后产生的碎块加工成薄片,在偏光显微镜下观察分析裂隙扩展使磁铁矿颗粒分离的现象,如图 7所示.磁铁石英岩中的磁铁矿颗粒主要为粒状变晶结构,在薄片中主要表现出半自形、它形晶体形态,与其他矿物嵌布时多出现棱角接触.落锤冲击磁铁矿石试件产生半正弦应力波,应力波传递至棱角位置出现了应力集中,产生了一定的损伤或萌生裂纹,如图 7(a)所示.应力波传递到试件与底板交界处时发生反射,反射应力波再次激发裂纹的扩展,由于磁铁矿颗粒与石英等脉石颗粒的接触面强度较弱,被激发的裂纹除纵向扩展外也会沿着矿物颗粒接触边界扩展,甚至贯穿磁铁矿颗粒,如图 7(b)、(c)所示;冲击能量增加,应力波强度增大到一定程度时,裂纹扩展贯通,切割矿石形成碎块,部分磁铁矿颗粒分离,如图 7(d)所示.

|

图 7 裂隙扩展切割磁铁矿颗粒 Fig. 7 Magnetite particles cut by extended cracks |

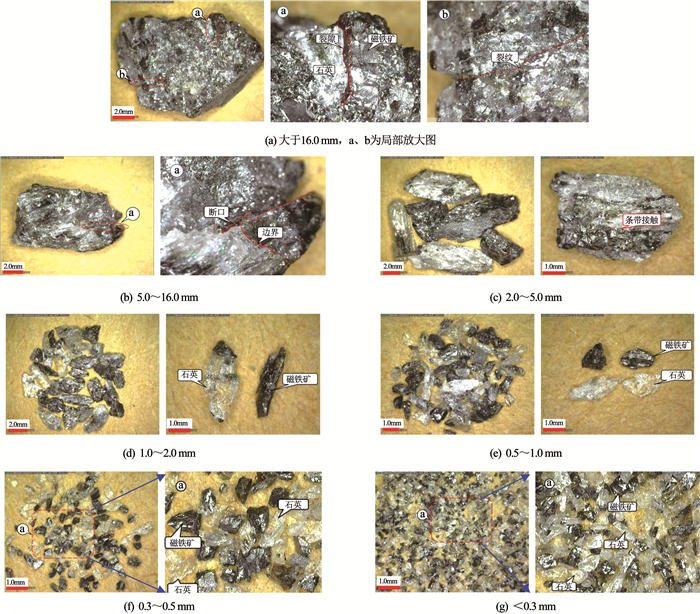

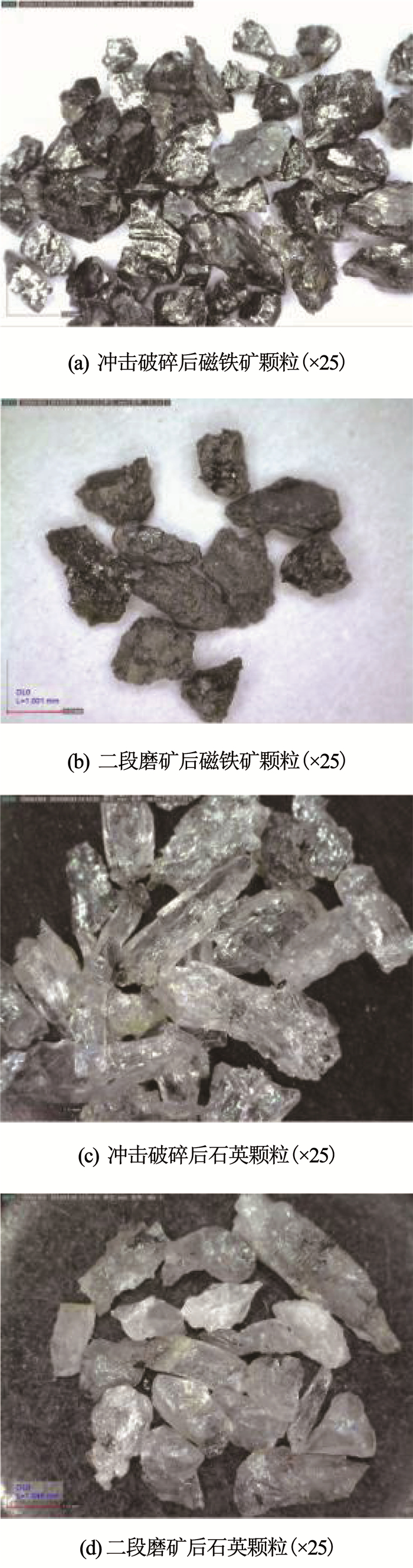

根据实验样品的矿物成分及比例,主要分析冲击破碎作用下磁铁矿与石英的分离特征,借助德国进口的Dino电子数码显微镜观察碎块中磁铁矿颗粒与石英颗粒的连接与分离关系,如图 8所示.粒度大于16.0 mm的碎块中,磁铁矿颗粒与石英连接紧密,在冲击应力波作用下磁铁矿集合体与石英集合体之间有宏观裂隙.

|

图 8 不同粒度碎块中矿物分离状态 Fig. 8 Mineral separation in different grain size fragments |

粒度为5.0~16.0 mm的碎块中,磁铁矿与石英边界清晰,部分碎块上磁铁矿与石英连接位置有断口,说明磁铁矿石断裂时有裂隙沿着矿物颗粒接触面延伸.

碎块粒度为2.0~5.0 mm时,石英与磁铁矿相对集中,存在接近全黑色或全透明的碎块,这是由于条带状磁铁矿中磁铁矿粒度最大可达5.0 mm,石英晶体生长发育完全,粒径较大的磁铁矿颗粒或石英颗粒被裂隙切割分离出来,分离的磁铁矿颗粒形状主要为锥形,石英颗粒主要为不规则柱状;多数颗粒磁铁矿与石英条带镶嵌接触面分明,颗粒表面形态以凸起为主,局部光滑,呈现完整的磁铁矿或石英晶面,这是由于试件内部沿晶断裂的同时也存在数量较少的穿晶断裂.

碎块粒度为1.0~2.0 mm时,磁铁矿颗粒与石英颗粒分离较明显,显微镜放大倍数为22.8倍时以磁铁矿为主的连生体呈片状或针状,以石英为主的连生体主要呈片状或长柱状;少数颗粒为彻底分离的磁铁矿或石英颗粒,说明试件内部2.0 mm的尺度单元同时存在沿晶断裂和穿晶断裂,矿物颗粒分离情况在2.0 mm时发生转变.

在粒度为0.5~1.0 mm的碎屑中,磁铁矿颗粒与石英颗粒显著分离,显微镜下放大39.9倍时部分颗粒完全为黑色或透明色,存在少量的磁铁矿石英连生体,磁铁矿颗粒主要为多面体形态,石英颗粒主要为片状或长柱状.

将<0.5 mm的碎屑继续筛分成0.3~0.5 mm和-0.3 mm两部分,在粒度为0.3~0.5 mm的碎屑中,磁铁矿颗粒与石英颗粒有效分离,在放大51.3倍时观察大多数颗粒完全为黑色或透明色,存在极少数的磁铁矿石英连生体,磁铁矿颗粒为多面体形态,石英颗粒为片状或柱状.

碎屑粒度<0.3 mm时,显微镜下放大53.5倍的条件下磁铁矿颗粒与石英颗粒充分分离,几乎没有磁铁矿石英连生体,磁铁矿颗粒为多面体粒状,石英颗粒主要为柱状,少量石英颗粒为片状.

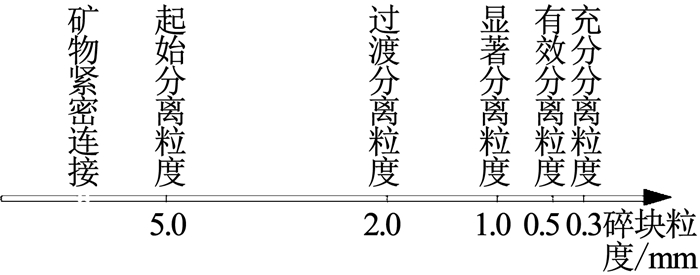

3.3 矿物颗粒分离模型根据冲击破碎条件下磁铁石英岩矿物颗粒的分离特征,矿石破碎至5.0 mm时磁铁矿与石英颗粒开始出现分离现象,破碎至2.0 mm时分离程度增大;破碎至1.0 mm时矿物颗粒分离显著,颗粒形态接近矿物学特征;破碎至0.5 mm时磁铁矿颗粒与石英颗粒有效分离,碎屑颗粒符合矿物学特征;破碎至0.3 mm时充分分离,碎屑颗粒形态与矿物学特征一致.因此,界定落锤冲击条件下条带状磁铁石英岩矿物起始分离的粒度为5.0 mm,过渡分离的粒度为2.0 mm,明显分离的粒度为1.0 mm,有效分离的粒度为0.5 mm,充分分离粒度为0.3 mm.落锤冲击条件下,发生矿物颗粒分离的碎块粒度与嵌布粒度一致,说明磁铁矿石英岩破碎至嵌布粒度时磁铁矿颗粒与脉石矿物颗粒发生有效分离,随着碎块粒度的减小,矿物颗粒的分离程度逐渐增大,由此建立条带状磁铁矿落锤冲击破碎矿物分离模型,如图 9所示.

|

图 9 落锤冲击破碎矿物分离模型 Fig. 9 Mineral separation model under drop weight impact |

从水厂铁矿选厂采集二段球磨后的粉矿样品,风干后筛分,发现二段磨矿产物中0~2.0 mm颗粒占总样品的质量分数为99.14%,小于1.0 mm颗粒的质量分数为97.60%,小于0.5 mm颗粒的质量分数为88.70%.因此,对冲击破碎和二段磨矿的0.3~0.5、0.5~1.0、1.0~2.0 mm的粉矿进行磁选,进行矿物颗粒品位、形态和光学性质的对比分析,验证冲击条件下矿物颗粒有效分离作用.

3.4.1 矿物颗粒的品位分析对磁选后以磁铁矿为主的连生体颗粒和磁铁矿颗粒(为便于分析描述,统称为磁铁矿颗粒)采用四分法取样,使用GGX-900原子吸收光谱仪检测3种粒度磁铁矿颗粒的TFe品位,见表 2.由表 2可知,冲击破碎产出的磁铁矿颗粒的品位高出二段磨矿产出的磁铁矿颗粒品位3.0%~8.3%,可见由冲击破碎产出的0~2.0 mm磁铁矿颗粒的纯度高于二段磨矿产出的磁铁矿颗粒,能够达到选矿的品位要求.冲击作用下磁铁石英岩主要发生张拉剪切破坏,裂隙优先沿矿物颗粒边界扩展,穿晶裂隙相对较少,产生的矿物连生体颗粒比例相对较小,因此磁铁矿颗粒的品位相对较高;磨矿过程中矿石受多次冲击,冲击角度多变,主要发生侧向剪切破坏,发生穿晶断裂的概率相对较大,产生的矿物连生体颗粒比例相对较大,磁铁矿颗粒品位较低.

| 表 2 冲击破碎与二段磨矿后不同粒级磁铁矿颗粒品位 Tab. 2 The grade of magnetite particles with different grain sizes after impact crushing and second stage grinding |

在光学显微镜下对比分析冲击破碎和二段磨矿产出的磁铁矿石英连生体、磁铁矿和石英颗粒的形态与光学性质.限于篇幅,给出0.5~1.0 mm磁选后的颗粒图片,如图 10所示.

|

图 10 冲击破碎与二段磨矿后0.5~1.0 mm磁铁矿与石英颗粒 Fig. 10 Magnetite and quartz particles with 0.5~1.0 mm granularity after impact crushing and second stage grinding |

由图 10可知,矿石冲击破碎后,以磁铁矿为主的连生体颗粒和磁铁矿颗粒具有显著的金属光泽,形态主要为多面体粒状;以石英为主的连生体颗粒和石英颗粒局部有少量深色不透明矿物,颗粒主体透明无色,形态主要为柱状,接近石英的矿物学特征;少数颗粒形态为针状或片状.二段磨矿后的磁铁矿颗粒金属光泽度不强,颗粒形态为扁多面体,棱角较少;以石英为主的颗粒透明性较弱,呈短柱状或小片状.产生这种区别的原因为:冲击作用下多数矿物颗粒仅由裂隙切割分离,矿物颗粒分离后不产生二次断裂,矿物颗粒较好地保留了原来的形态,且不受污染,保留原始颜色和光泽;磨矿过程中穿晶断裂概率相对较大,矿物颗粒分离后还会受到破碎介质的冲击作用,矿物颗粒与破碎介质反复接触而被“磨圆”,矿物颗粒与水中分散系矿物长时间接触,表面被染色或发生一定的化学反应,使矿物颗粒表面颜色或光泽度发生改变.因此,与二段磨矿产生的矿物颗粒相比,冲击破碎产生的磁铁矿与石英颗粒形态与光学性质更接近原矿颗粒的矿物学特征.由于晶粒强度大于接触面强度,磨矿过程中产生晶体断裂时耗能较大,矿物颗粒再次磨削产生更多能量的浪费,由此推断冲击破碎使矿物分离的能量效率高于磨矿.

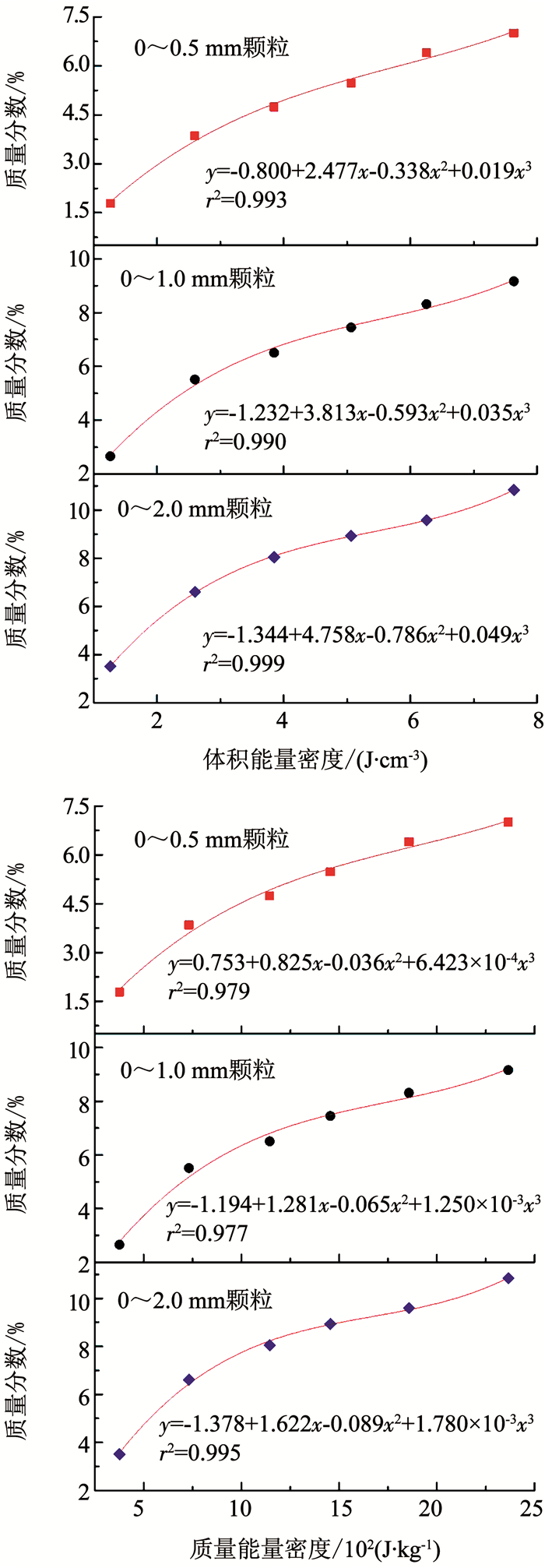

3.5 矿物颗粒分离效率与能量关系以粒度为0~2.0、0~1.0、0~0.5 mm的矿物颗粒在破碎产物中的质量分数作为落锤冲击破碎条件下矿物颗粒分离效率,建立矿物分离效率与体积能量密度、质量能量密度的关系,如图 11所示.由图 11可知,矿物颗粒的分离效率随能量密度的增大呈三次多项式函数增长的变化特征.在冲击能量增大时,试件动态压缩区的范围增大,压缩破碎产生的粉矿增多.晶粒间的黏结或接触强度比晶粒强度低,在应力波作用下试件内部产生较多的沿晶裂纹,使得矿物颗粒彼此分离;由于磁铁石英岩矿物脆性较大,试件内部应力集中部位会产生穿晶断裂参与矿物颗粒的分割[21].冲击能量增大,应力波作用增强,促进裂隙的萌生和扩展,导致更多的矿物颗粒分离,同时应力波传递至试件底面的反射强度也增大,产生二次应力作用,提高了裂隙对矿物颗粒的切割分离效果,增大了碎块中矿物颗粒的含量.

|

图 11 矿物分离效率与能量密度的关系 Fig. 11 Relation of mineral separation effect and energy density |

生产实践表明,与磨矿相比,矿石机械破碎的单位能耗较低、能量利用效率较高[24].冲击破碎是矿山重要的破碎方式之一,随着矿山耐磨损材料和各种新型冲击破碎机的研发,冲击破碎方式在矿山的应用比例逐渐提高[3, 25].根据上述研究,冲击破碎条件下磁铁石英岩的破碎程度随能量密度的增大而增大,磁铁石英岩破碎至嵌布粒度时,磁铁矿颗粒与脉石颗粒可发生有效分离,分离后的磁铁矿颗粒的品位满足选矿要求,且分离效率随破碎能量密度的增大而增大.因此,在磁铁石英岩冲击破碎作业中,增大破碎能量密度,降低碎块粒度,提高嵌布粒度以下的矿物颗粒质量分数,磨矿前筛分破碎产生的矿物颗粒,直接进入磁选,以降低磨矿负荷和单位矿石碎磨总能耗,提高矿山生产效益.

除冲击破碎外,矿山主要的破碎方式还包括挤压破碎和磨削破碎,这两种破碎方式常在同一破碎工艺中体现,如复摆颚式破碎机破碎、圆锥破碎机破碎、对辊破碎机破碎等.能量是驱动物质破碎的根本原因[26],矿石的结构、矿物组成、物理性质等对矿物颗粒分离效果起决定性影响作用[1],破碎方式只是决定破碎过程中的力学机制[3].因此,在挤压、磨削等其他破碎方式下,矿石破碎程度随破碎能量的增大而增大[27],磁铁石英岩破碎至嵌布粒度时同样可以发生矿物颗粒的分离,但分离效率随能量的变化规律有待于进一步研究分析.以上研究是对矿石破碎与矿物颗粒分离特征的初步探索,为提高磁铁石英岩破碎程度和矿物颗粒分离效率、降低碎磨能耗提供新的方法和理论依据.

5 结论1) 采用落锤试验机冲击破碎条带状磁铁石英岩,碎块粒度具有分形特征,随着体积能量密度和质量能量密度的增大,分形维数呈负指数增长的变化特征,平均粒度呈三次多项式降低的变化特征,增加冲击能量密度可提高矿石破碎程度.

2) 冲击破碎条件下发生矿物颗粒分离的碎块粒度与矿物嵌布粒度一致,碎块粒度越小,分离程度越高,根据实验结果建立了矿物颗粒分离模型.与二段磨矿产物相比,冲击破碎产生的小于2.0 mm磁铁矿颗粒的品位更高,矿物颗粒形态和光学性质更接近原矿矿物颗粒的矿物学特征.

3) 随着能量密度的增大,矿物颗粒的分离效率逐渐增大,增大冲击能量密度可以提高矿物分离效率.研究结果为铁矿山提高磁铁石英岩破碎效率、降低单位矿石加工能耗提供了新方法和理论依据.

| [1] |

MWANGA A, PARIAN M, LAMBERG P, et al. Comminution modeling using mineralogical properties of iron ores[J]. Minerals Engineering, 2017, 111: 182. DOI:10.1016/j.mineng.2017.06.017 |

| [2] |

LINQVISTM, LUO Wei, XIAO Lizi. Energy consumption of rock crushing under compression and impact[J]. Metallic Ore Dressing Abroad, 2008, 45(11): 2. |

| [3] |

占鹏飞.预磨机碎磨机理分析及能耗试验研究[D].赣州: 江西理工大学, 2013 ZHAN Pengfei. Analysis of crushing mechanism of pre-mill and experimental research on energy consumption[D]. Ganzhou: Jiangxi University of Science and Technology, 2013 |

| [4] |

胡振中, 庄亚明, 蔡天意, 等. 单颗粒煤岩冲击破碎能耗与粒度分布特性实验研究[J]. 煤炭学报, 2015, 40(s1): 230. HU Zhenzhong, ZHUANG Yaming, CAI Tianyi, et al. Experimental study on energy consumption and particle size distribution of single particle coal under impactcrushing[J]. Journal of China Coal Society, 2015, 40(s1): 230. DOI:10.13225/j.cnki.jccs.2014.1179 |

| [5] |

胡振中, 赛俊聪, 陈晓平, 等. 粒度与原煤破碎特性的影响[J]. 煤炭学报, 2014, 39(s2): 497. HU Zhenzhong, SAI Juncong, CHEN Xiaoping, et al. Effects of particle size on coal breakage characteristics[J]. Journal of China Coal Society, 2014, 39(s2): 497. DOI:10.13225/j.cnki.jccs.2013.1681 |

| [6] |

WU S Z, CHAU K T, YU T X. Crushing and fragmentation of brittle spheres under double impact test[J]. Powder Technology, 2004, 143-144: 41. DOI:10.1016/j.powtec.2004.04.028 |

| [7] |

POELCHAU M H, KENKMANN T, THOMA K, et al. The MEMIN research unit: Scaling impact cratering experiments in porous sandstones[J]. Meteoritics & Planetaty Science, 2013, 48(1): 8. DOI:10.1111/maps.12016 |

| [8] |

BUAL E, SOMMER F, POELCHAU M H, et al. Ejecta from experimental impact craters: Particle size distribution and fragmentation energy[J]. Icarus, 2014, 237: 131. DOI:10.1016/j.Icarus.2014.04.039 |

| [9] |

XU Yongfu. The fractal evolution of particle fragmentation under different fracture energy[J]. Powder Technology, 2018, 323: 337. DOI:10.1016/j.powtec.2017.10.011 |

| [10] |

朱晓亮.冲击载荷及大载荷作用下钙质砂颗粒破碎特性研究[D].长春: 吉林大学, 2015 ZHU Xiaoliang. Study on the crushing characteristics of calcareous sand particles under impact load and large load[D]. Changchun: Jinlin University, 2015 |

| [11] |

牛雷雷, 朱万成, 李少华, 等. 摆锤冲击加载下砂岩中应变率动力特性的实验研究[J]. 岩石力学与工程学报, 2014, 33(12): 2443. NIU Leilei, ZHU Wancheng, LI Shaohua, et al. Experimental study of dynamic characteristics of sandstone under intermediate strain rate by using pendulum hammer driven "SHPB"apparatus[J]. Chinese Journal of Rock Mechanics and Engineering, 2014, 33(12): 2443. DOI:10.13722/j.cnki.jrme.2014.12.009 |

| [12] |

蔡改贫, 刘志刚, 许琴, 等. 冲击破碎能与破碎效果实验研究[J]. 矿业研究与开发, 2016, 36(1): 106. CAI Gaipin, LIU Zhigang, XU Qin, et al. Experimental study on impact energy and crushingeffect[J]. Mining Research and Development, 2016, 36(1): 106. DOI:10.13827/j.cnki.kyyk.2016.01.024 |

| [13] |

蔡改贫, 郭进山, 夏刘洋, 等. 基于Weibull分布的Bond冲击破碎粒度分布特征[J]. 金属矿山, 2016(4): 118. CAI Gaipin, GUO Jinshan, XIA Liuyang, et al. Particle size distribution characteristics of Bond impact based on Weibull distribution[J]. Metal Mine, 2016(4): 118. DOI:10.3969/j.issn.1001-1250.2016.04.024 |

| [14] |

刘瑜, 周甲伟, 杜长龙. 基于分形统计强度理论的煤颗粒冲击破碎概率研究[J]. 固体力学学报, 2012, 33(6): 631. LIU Yu, ZHOU Jiawei, DU Changlong. Impact crushing probability of coal particles based on fractal statistical strength theory[J]. Chinese Journal of Solid Mechanics, 2012, 33(6): 631. DOI:10.19636/j.cnki.cjsm42-1250/o3.2012.06.010 |

| [15] |

WHITTLES D N, KINGMAN S, LOWNS I, et al. Laboratory and numerical investigation into the characteristics of rock fragmentation[J]. Mineral Engineering, 2006, 19(14): 1418. DOI:10.1016/j.mineng.2006.02.004 |

| [16] |

SINNOTT M D, CLEARY P W. Simulation of particles flows and breakage in crushers using DEM: Part 2-Impact crushers[J]. Mineral Engineering, 2015, 74: 163. DOI:10.1016/j.mineng.2014.11.017 |

| [17] |

SAEIDI F, YAHYAEI M, POWELL M, et al. Investigating the effect of applied strain rate in a single breakage event[J]. Minerals Engineering, 2017, 100: 211. DOI:10.1016/j.mineng.2016.09.010 |

| [18] |

李夕兵. 岩石动力学基础与应用[M]. 北京: 科学出版社, 2014. LI Xibing. Rock dynamics: Fundamentals and applications[M]. Beijing: Science Publication, 2014. |

| [19] |

甘德清, 李晶, 许英霞, 等. 水厂铁矿磁铁矿矿石工艺矿物学研究[J]. 金属矿山, 2015(12): 98. GAN Deqing, LI Jing, XU Yingxia, et al. Research of technological mineralogy of the magnetite ore of Shuichang iron deposit[J]. Metal Mine, 2015(12): 98. DOI:10.3969/j.issn.1001-1250.2015.12.022 |

| [20] |

TURCOTTEE D L. Fractals and fragmentation[J]. Journal of Geophysical Research Solid Earth, 1986, 91(B2): 1921. DOI:10.1029/JB091iB02p01921 |

| [21] |

谢和平. 分形岩石力学导论[M]. 北京: 科学出版社, 1996. XIE Heping. Introduction to fractal rock mechanics[M]. Beijing: Science Press, 1996. |

| [22] |

ZHANG Jixiong, LI Meng, LIU Zhan, et al. Fractal characteristics of crushed particles of coal gangue under compaction[J]. Powder Technology, 2017, 305: 12. DOI:10.1016/j.powtec.2016.09.049 |

| [23] |

BROWN G J. A fractal description of the progeny of double impact single particle breakage[J]. Mineral Engineering, 1997, 10(2): 299. DOI:10.1016/S0892-6875(96)00148-3 |

| [24] |

李占金, 乔国刚, 米雪玉, 等. 冀东磁铁矿石粉碎过程节能降耗研究[J]. 中国矿业大学学报, 2008, 37(5): 625. LI Zhanjin, QIAO Guogang, MI Xueyu, et al. Energy savings during magnetite ore preparation in eastern Hebei province[J]. Journal of China University of Mining and Technology, 2008, 37(5): 625. DOI:10.3321/j.issn:1000-1964.2008.05.009 |

| [25] |

郭杰.自循环超细粉碎机理论及试验研究[D].昆明: 昆明理工大学, 2002 GUO Jie. A study of theory and experiment on auto inner cycling fine crusher[D]. Kunming: Kunming University of Science and Technology, 2002 |

| [26] |

谢和平, 彭瑞东, 鞠杨. 岩石变形破坏过程中的能量耗散分析[J]. 岩石力学与工程学报, 2004, 23(21): 3565. XIE Heping, PENG Ruidong, JU Yang. Energydissipation of rock deformation and fracture[J]. Chinese Journal of Rock Mechanics and Engineering, 2004, 23(21): 3565. DOI:10.3321/j.issn:1000-6915.2004.21.001 |

| [27] |

侯英, 徐亦元, 杨洪英, 等. 高压辊磨操作参数对磁铁矿石球磨功指数的影响[J]. 中南大学学报(自然科学版), 2018, 49(1): 8. HOU Ying, XU Yiyuan, YANG Hongying, et al. Influence of operating parameters of high pressure grinding rolls on bond work index of ball mill of magnetite ore[J]. Journal of Central South University (Science and Technology), 2018, 49(1): 8. DOI:10.11817/j.issn.1672-7207.2018.01.002 |

2020, Vol. 52

2020, Vol. 52