增材制造是与减材制造相反、根据三维模型数据通过添加材料制造实体的过程,通常分层进行.按成型工艺不同,金属增材制造可大致分为5类,包括层压(SL)、材料喷射成型(MJ)、粘接剂喷射成型(BJ)、粉末床熔化(PBF)和直接能量沉积(DED)[1].其中PBF及DED是常用工艺类型.

PBF通过选择性地熔化粉末床每一层特定范围内的材料制造零件;DED则利用金属粉末或金属丝在工件表面熔融固化成型.两种工艺均需逐层对零件进行制造,但可使用不同形式热源如激光、电子束等.与材料喷射成型相比,PBF及DED受原材料熔点限制较小,可将高熔点金属如不锈钢、钛合金等作为原材料;与粘接剂喷射成型相比,PBF及DED工艺制造的零件后处理过程相对简单,不需要浸透等复杂工艺[2];由于层压工艺在层间较难形成冶金结合,因此与PBF及DED相比,零件在材料沉积方向上强度略显不足.本文内容主要针对PBF及DED,后文中金属增材制造均指这两种工艺.

PBF及DED在制造过程中能量输入集中,材料反应过程剧烈且熔池行为复杂,工件温度场难以控制,不确定性较大.诸多因素共同作用使零件中不可避免地出现各种类型缺陷,严重危害零件性能,加大了后处理难度,增加制造时间及成本.金属增材制造零件质量和一致性被认为是该技术的Achilles' Heel[3].针对这一问题, 本文简要梳理金属增材制造中的常见缺陷及其成因,并对近期增材制造缺陷检测领域具有代表性的研究工作进行综述,旨在为发展更高效的检测技术提供有益的参考,并期望揭示该技术未来可能的发展趋势.

1 常见缺陷类型及成因 1.1 表面缺陷表面缺陷包括零件表面粗糙度差、表面氧化、球化、表面裂纹等.金属增材制造熔池中的液态金属受温度梯度、表面张力等因素影响运动复杂,凝固后所获表面质量一般较差.较差的表面粗糙度也和分层堆积这一工艺原理相关.通常为获得具有较优表面质量的零件应选择较小的层厚,同时需适当选择零件侧面与沉积方向的夹角[4].适当降低层厚也有利于提高零件精度.但层厚选择过小会严重降低材料沉积效率,增加制造时间,因此该参数往往是零件质量与制造时间相互平衡的结果.此外,制造过程中可能会出现金属材料的飞溅,进一步恶化零件表面粗糙度.

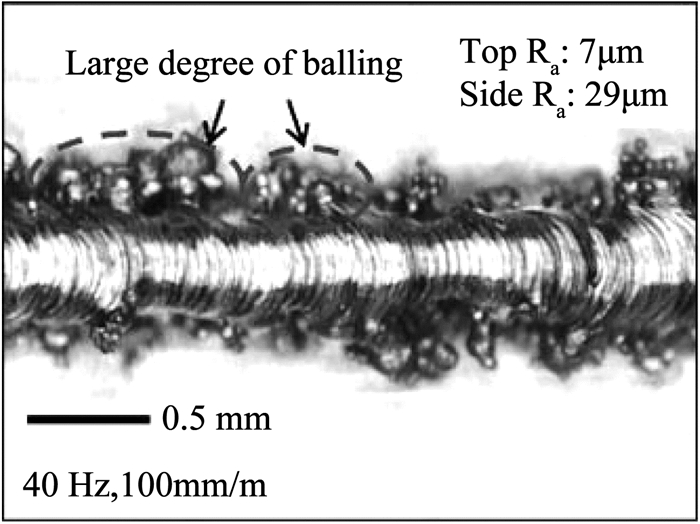

氧化是温度较高的金属材料与周围氧元素发生化学反应形成的缺陷.为防止氧化发生,金属增材制造过程中通常需施加保护气体,隔绝氧气.某些特殊工艺如电子束选区熔化则需在真空环境中进行.真空环境可减少氧化现象,但环境压力过低会导致材料飞溅严重[5].金属增材制造过程中,熔池中的液态金属在表面张力作用下有收缩趋势,因此零件表面可能会出现球化现象[6].图 1为PBF工艺下高温镍基合金在脉冲激光能量0.5 J、频率40 Hz,扫描速度100 mm/min时获得的材料沉积图像,从图中可明显看出球化现象.当扫描速度过高时,熔池将被拉长,在一定条件下会发生不稳定分裂,加剧球化缺陷产生[7-8].球化缺陷将恶化零件表面粗糙度,影响零件几何精度的同时也将影响下一层材料的沉积,极易造成零件内部材料不连续,危害零件力学性能.

1.2 内部缺陷金属增材制造零件典型内部缺陷按尺度不同可分为宏观缺陷及微观缺陷.本文将肉眼可见的缺陷视为宏观缺陷,反之则视为微观缺陷.常见宏观缺陷包括裂纹、未熔合、夹杂及冷隔缺陷;其它缺陷大都为微观缺陷,包括孔洞缺陷(通常指气孔)以及和材料组织相联系的定向生长、溶质偏析及合金元素缺失等[10-14].需要说明的是,裂纹、未熔合及夹杂缺陷尺寸分布范围较大,有可能出现肉眼不可见的情形,某些情况下亦可成为微观缺陷.

1.2.1 宏观缺陷采用金属增材制造技术获得的材料通常不具备较优的塑性和韧性,这一特点使得零件较易出现裂纹缺陷.内应力是制造过程中裂纹萌生的主要原因.金属增材制造过程中材料温度变化迅速,快速熔化和凝固过程使零件中出现较大的温度梯度,同时变形受到周围材料约束,因此零件中产生了较大的内应力.内应力达到一定值时即会造成裂纹萌生,使零件中出现微裂纹.部分微裂纹在后续制造过程中会进一步扩展,形成宏观裂纹.裂纹扩展到一定程度甚至会造成零件整体开裂[15].合理设计零件几何外形、选择较优的工艺参数及适当的预热处理可在一定程度上减少内应力,这对减少零件中的裂纹缺陷具有重要意义.

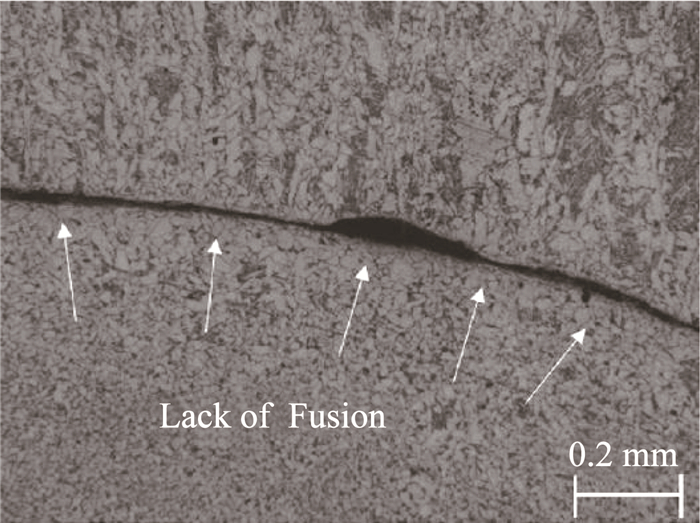

未熔合缺陷指金属增材制造过程中层间与道间金属未完全熔化并结合而形成的缺陷.未熔合缺陷一般尺寸较大,形状不规则.若原材料为金属粉末,则缺陷中可能伴随存在未熔化的粉末颗粒.图 2展示了低碳钢在电弧沉积工艺中出现的未熔合缺陷.未熔合缺陷其直接影响零件的层间结合力,使零件更易发生破坏,同时这类缺陷的边缘往往较为尖锐,易造成应力集中现象,尖端处常受后续制造过程中的热循环影响而诱发裂纹[16],降低零件疲劳寿命.未熔合缺陷难以通过热等静压技术予以去除,因此制造中应尽量避免此类缺陷.未熔合缺陷的主要成因包括热源功率过低、扫描速度过快、材料供给量过大、离焦量异常及扫描间距选择过大等.

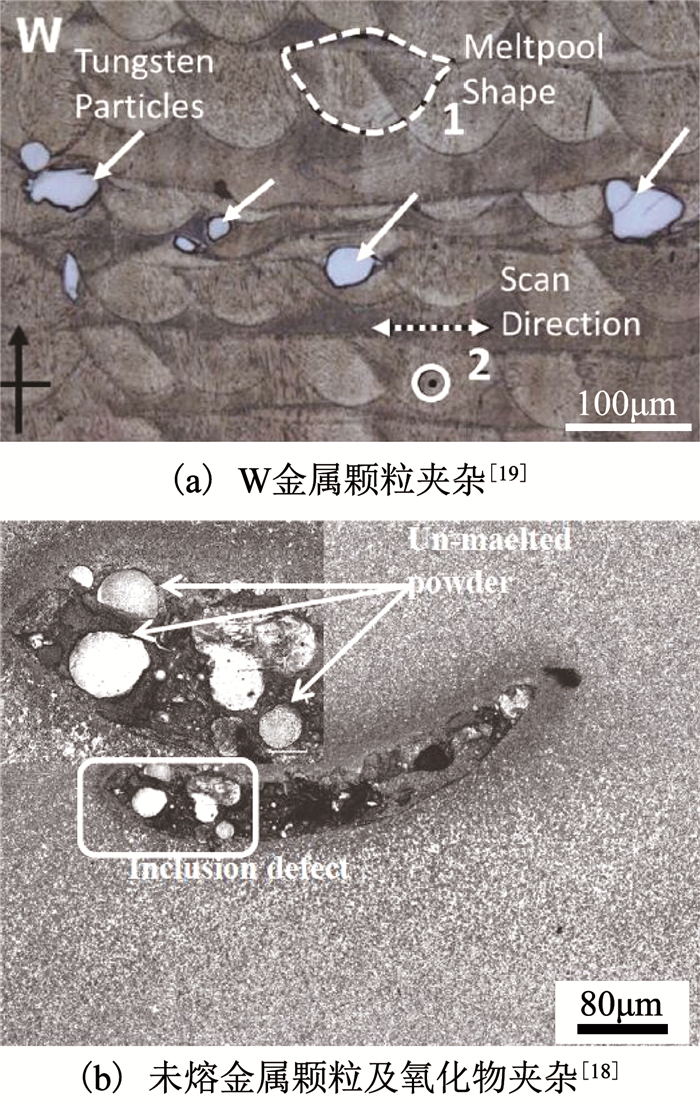

夹杂缺陷指零件中夹杂了与基体材料成分不同的其他金属如W、Mo、Nb、Ta等;或指基体中包含与周围组织有所区别的碳化物或氧化物组织.前者形态可为颗粒状及块状,肉眼下可表现为比基体材料更亮的组织[14];后者形态则一般为月牙形,常为包含未融粉末颗粒及氧化物的黑白相交的组织[18].两种夹杂缺陷的显微图示例分别如图 3(a)、(b)所示.夹杂缺陷会使分布在其周围的基体材料的成分及组织发生变化,在外加应力场作用下,微孔及裂纹更易在夹杂物与基体材料交界处形核,进而影响零件疲劳寿命.这类缺陷一般产生于受污染的金属原材料.制造工艺参数如热源能量密度、保护气体流速等选择不合理也会导致其发生[18].

|

图 3 夹杂缺陷显微图像 Fig. 3 Micrograph of inclusion defects |

冷隔缺陷表现为金属增材制造零件中不规则的缺肉形态,属于材料的体缺陷类型.冷隔缺陷尺寸一般较大,大部分区域具有光滑表面,部分区域表面不平整[13].冷隔缺陷形成的根本原因为零件成型过程中补缩无法充分进行.若局部区域内存在小尺寸氧化物颗粒则熔池液体的流动汇合会受到进一步阻碍,增加冷隔缺陷出现的可能.增材制造过程中冷隔缺陷形成的直接原因可能为热源功率不足或打印参数设置不合理,致使液态金属流动性不足;或原材料受到污染使液态金属难以汇合.冷隔缺陷同样会引起应力集中现象,促使裂纹萌生,进而影响零件疲劳性能.

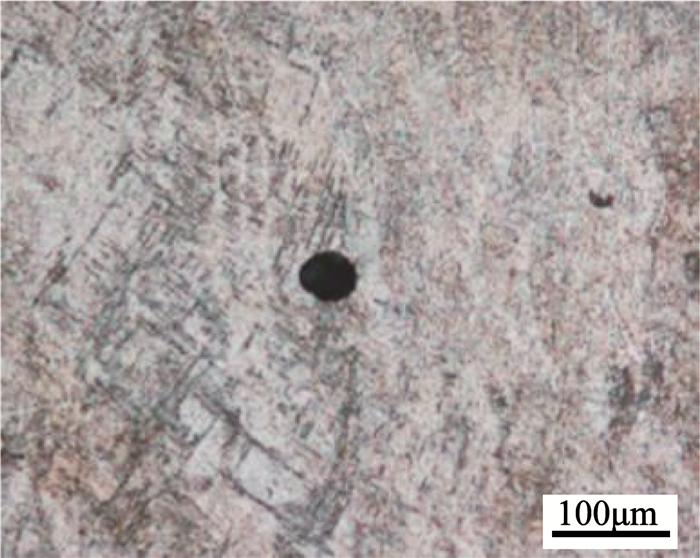

1.2.2 微观缺陷孔洞缺陷是最常见的微观缺陷之一,其形态主要为球型或椭球型,尺寸一般 < 100 μm[11],有时尺寸 < 40 μm的微小孔洞在整个零件内均有分布[20].图 4展示了通过电子束选区熔化工艺获得的Ti-6Al-4V零件中出现的孔洞显微图像.孔洞缺陷的主要成因是金属增材制造过程中材料冷却速率较大,液态金属中的各类气体无法及时从熔池中溢出.这些气体滞留在零件内被固体金属包围形成孔洞.气体主要来源包括:1)原材料含有水分,金属熔化时这些水分产生大量气体并进入熔池;2)原材料本身中空并包裹少量气体,这些气体随原材料被运输到熔池中;或保护气体进入熔池,进而形成孔洞;3)热源功率过高或扫描速度过慢导致低熔点合金元素蒸发形成气孔.此外当热源功率过高时,在金属蒸发形成的反冲力作用下熔池表面会形成较深的凹陷,增加孔洞出现的可能[21-22].零件中的部分孔洞缺陷可通过热等静压处理予以消除,但随后进行的某些热处理又会使孔洞重新长大[23].孔洞缺陷对材料的拉伸性能有不良影响,但由于尺寸较小,且形状相对规则,因此对零件疲劳强度影响相对较小[11, 24].

金属增材制造过程涉及材料的快速熔化及凝固,因此一般获得非平衡态组织较高的冷却速率可在一定程度上细化晶粒,提高屈服强度,但材料塑性及韧性低于锻件,零件发生脆断的可能性更大[26].由于零件不同部位的热过程不同,材料微观组织也有所差异[27].此外受工艺特点影响,增材制造零件层间及道间材料组织可能会呈现周期变化的现象[27],力学性能也可能会呈现出各向异性[28].

合金材料零件在增材制造过程中,由于熔池温度较高,金属会产生一定程度蒸发.但不同元素金属熔点不同,导致蒸发掉的金属成分与合金成分有所差异,进而导致整个零件的合金成分出现偏差,这类缺陷称为合金元素缺失[29].合金元素含量变化将对材料微观结构、力学性能及抗腐蚀性能等造成影响.此外,金属增材制造零件中出现定向生长、溶质偏析等缺陷的可能性也相对较高,这些均可视为作材料组织形态方面的缺陷.

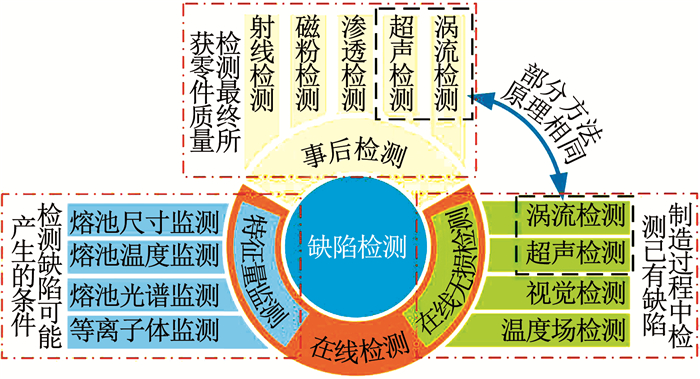

2 缺陷检测技术为保证增材制造零件质量,需对缺陷进行检测并将其控制在容许范围内.由于表面缺陷可通过适当的表面处理及切削加工予以去除,因此内部缺陷的检测与评估显得更加重要.金属增材制造中常用的检测方法如图 5所示,可分为制造时的在线检测和制造后的无损检测.制造过程中及时发现缺陷有助于调整制造过程并采取一定措施(如重熔)去除已有缺陷;或直接停止制造以减少材料及时间损失.故与事后检测相比,高效的在线检测对于提高增材制造的技术水平具有更大意义.对于在线检测,公开发表的文献中常用的方法可分为两类,包括:1)监测增材制造过程,利用过程特征量监测缺陷可能产生的条件,进而间接反映缺陷和制造过程的稳定性;2)将无损检测技术应用到增材制造过程中,在制造过程中直接检测已有缺陷.

|

图 5 金属增材制造缺陷检测常用方法 Fig. 5 Detection technologies of defects in metal AM |

金属增材制造技术的特殊性对无损检测技术提出了以下要求:低成本、检测迅速、能适应复杂几何结构及较差表面质量、可检测多类缺陷[30].目前工业领域应用较多的无损检测方法包括:视觉、液体渗透、超声、电涡流、放射性成像、金属磁记忆及永磁扰动检测等.研究中也常采用阿基米德排水法对零件致密度进行测量,通过致密度定量表征缺陷[31].进行事后检测优势在于检测结果反映的是零件最终质量,这有利于确保零件在使用过程中的可靠性.事后检测也可用于建立工艺条件与零件质量之间的相互联系,如Cunningham等[23]采用基于同步加速器的X光显微断层扫描技术(μSXCT)研究了粉末及后处理工艺对孔洞缺陷的影响.但事后无损检测不具备实时性,因此检测结果无法指导制造过程的实时调整和缺陷的及时去除,进而对零件质量及成品率的提高作用有限.

2.2 在线检测技术 2.2.1 特征量监测对增材制造过程进行实时监测有助于及时发现过程中的不稳定现象并适当调整相应参数.对制造过程的监测可通过检测过程特征量进行[32].这些特征量一般能够集中反映材料行为及各类不稳定现象,而不稳定现象通常是缺陷产生的先决条件,因此对缺陷的产生有一定预测作用.这类方法一般具有较好的实时性,便于实现增材制造过程的闭环控制.目前最常用的特征量是与熔池相联系的参数如熔池尺寸、温度、光谱等.此外熔池附近等离子体的相关信息也常有涉及.过程监测系统一般可分为两类:同轴监测系统及离轴监测系统,通常同轴监测所需的采样频率较高[33].

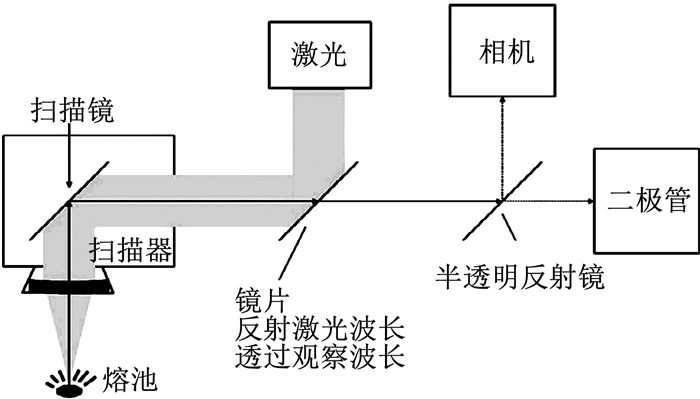

Berumen等[34]利用高速相机检测熔池尺寸,利用光电二极管检测熔池的平均辐射,建立了一套用于激光粉末床熔化工艺的同轴监测系统,系统原理示意图如图 6所示.研究结果表明,采用此系统可有效监测制造过程中熔池出现的偏差信息,测量结果可作为反馈量对制造过程进行控制.Clijsters等[35]利用类似系统对熔池参数进行了检测.其通过试验确定了熔池参数置信度为95%的置信区间,并将参数落在置信区间外的区域作为过热现象存在的区域对制造质量进行判断.研究结果证明孔洞缺陷在零件边缘处具有较高的出现频率,这与Choo等[36]的研究结果一致.造成这一现象可能的原因是边缘处激光经历了减速再加速的过程,致使该处材料受到激光照射的时间过长,进而导致缺陷的产生.Craeghs等[37]采用该方法研究了扫描路径周围环境、悬臂结构及锐角结构对熔池尺寸及制造过程的影响.结果证明在边缘、悬臂结构及锐角处熔池尺寸有所增大并对零件质量造成一定危害.

杨柳杉[38]利用CCD传感器建立了用于监测激光熔覆熔池的视觉检测系统.其从图像中提取熔池各类参数,如几何形状、灰度分布等,进而根据熔池状态对制造状态进行判断.陈殿炳[39]则借助CMOS传感器构建了基于视觉的熔池检测系统.其主要研究了不同粉末材料下熔池特征、零件质量与工艺参数变化之间的关系和规律.Stockman等[40]通过双色高温计对熔池进行监测,通过算法从输出信号中提取出熔池的特征信息,包括熔池位置偏移量、熔池外接矩形长宽比、最高温度、加热及冷却速率等,通过异常数据对可能的缺陷进行识别.xCT验证结果表明该方法可检测出部分直径超过40 μm的孔洞缺陷,但仍存在漏检情况.Tan等[41]建立了熔池表面温度理论模型并利用红外测温仪对实际熔池温度进行了测量.结果表明理论模型与实际测量结果能较好吻合,熔池温度可用于实时反馈控制,提高零件质量.

金属增材制造过程中,熔池上方会形成等离子体,使得熔池上方气体压力发生改变,进而对附近声信号造成影响.同时等离子体会影响材料对激光的吸收,通常等离子体密度剧烈波动与熔池中金属液体溅射及过热引起的缺陷联系密切.利用熔池附近等离子体的相关信息可对缺陷进行预测.基于这一原理,Ye等[42]采用麦克风对熔池附近声信号进行采集,并利用深度信念网络判断缺陷是否出现.该方法只用于判断与球化及过热相联系的缺陷.Chen等[43]则通过检测等离子体的光谱对制造质量进行监测.其研究了光谱强度与过程参数之间的关系,并利用特定波长光的相对强度判断制造质量.

对过程特征量进行监测可在一定程度上预测零件缺陷,且便于实现实时反馈及闭环控制,稳定制造过程.但受热应力等因素影响,缺陷极有可能在材料冷却过程中产生[44].目前金属增材制造基本过程,尤其是材料组织演化过程及缺陷生成机制尚未被完全揭露,过程特征量与缺陷间并不存在确定的一一映射,因此仅利用过程监测即对零件缺陷做出判断难以令人完全信服.须利用能直接反映缺陷信息的检测技术在过程中对工件上的已有缺陷进行检测,与特征量监测相互补充,尽可能提高缺陷的在线检测精度.

2.2.2 在线无损检测金属增材制造材料逐层叠加的特点给实施在线无损检测提供了可能.采用合适的检测方法在过程中对工件质量进行评估有助于尽早发现缺陷,避免不必要的损失.目前在线无损检测的主要思路是将无损检测应用到打印过程中,对每一层或每几层材料沉积完成后的工件进行检测,通过逐层打印、分层检测的方式保证零件质量.与通过特征量间接反映缺陷不同,在线无损检测技术一般需进行相应的输入,利用输入与缺陷间的相互作用直接反映缺陷信息.常用的在线无损检测技术包括在线的超声检测、电涡流检测、基于温度场的检测及视觉检测等.

超声波在被测零件中的传播会受缺陷影响,因而可反映零件中的缺陷信息,该方法主要用于检测裂纹、未熔合等体缺陷.传统的超声检测需通过耦合剂将能量输入到工件中,受零件温度等因素制约,该技术在增材制造缺陷实时检测方面的应用受到一定限制.Lopez等[17]采用超声方法从基板外侧对零件中的缺陷进行了检测,检测结果与X光及液体渗透检测能够较好的吻合.Rieder等[45]利用超声传感器从基板外侧对增材制造的动态过程进行了监测,但未能通过响应信号推断出零件中的缺陷信息.

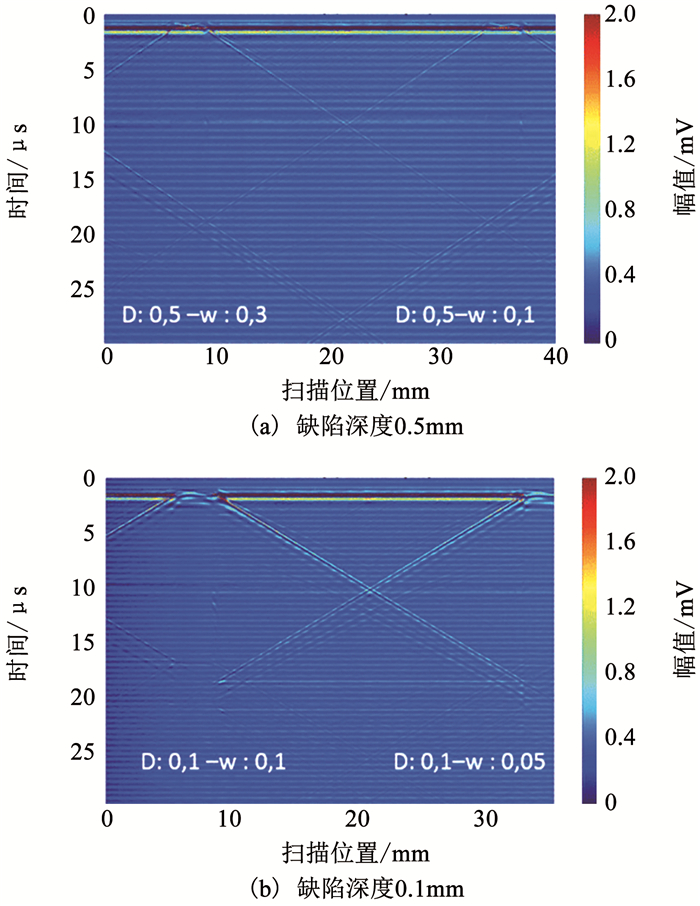

除传统的超声检测方法外,多位学者对激光超声检测方法进行了研究.当激光照射到零件表面时,部分能量以热能的形式传递到零件上.热弹效应或热蚀效应使零件局部区域产生应力场及应变场,进而在零件表面及内部产生应力波[46].由于热蚀效应会对零件表面造成一定的损伤,因此检测大多在热弹效应范围内实现.Millon等[47]对裂纹缺陷的激光超声检测方法进行了研究.其利用脉冲激光(脉冲时间7ns)在零件中产生超声波,利用探测激光(干涉仪)检测工件表面波,通过B扫描(B-scans)的方式检测零件表面缺陷.通过DED工艺获得的316L不锈钢带缺陷试件激光超声检测结果如图 7所示,从图中可明显看出缺陷位置.研究结果证明,通过激光超声检测手段可检测出深度分别为0.5 mm及0.1 mm、宽度为0.05 mm的缺陷.

Everton等[48]尝试在不对零件表面进行处理的条件下利用激光超声对不规则缺陷进行检测,试验发现干扰噪声较大,难以准确判断缺陷.Cerniglia等[49]利用激光超声方法检测零件中的亚表面缺陷,并建立了热弹性有限元模型.研究表明测量结果与有限元仿真能较好吻合,该方法可检测微小亚表面缺陷.激光超声方法在缺陷实时检测方面潜力较大,但上述研究均尚处于原理验证阶段,未能真正实现在线检测,且大都需要对工件表面进行处理,以消除表面粗糙度的影响.与上述热弹效应范围内进行的检测不同,Levesque等[50]在热蚀效应范围内从基板外侧进行激光超声检测试验,通过合成孔径聚焦技术对检测信号进行处理,并利用X光检测技术进行验证.结果证明该方法可检测出零件中的部分孔洞及未熔合等缺陷.

电涡流检测是基于电磁感应原理实施的检测方法.电涡流检测技术可在恶劣环境下使用,满足了增材制造对在线检测提出的部分要求,适用于检测裂纹,未熔合等缺陷.Du等[51]研究了增减材复合加工零件缺陷的电涡流检测技术.其基本思路是在每层材料沉积完成后对平面进行铣削加工,去除表面粗糙度的干扰后采用电涡流方法对这一层进行检测.为验证这一原理,其基于ANSYS建立了相应有限元模型,研究了激励频率、温度、提离高度等因素对检测结果的影响.通过试验对缺陷进行了检测,并利用X光检测技术对测量结果进行了验证.采用直接激光沉积工艺获得的Ti-6Al-4V带未熔合缺陷试样检测结果如图 8所示,由图 8可知通过该方法可有效对零件中的缺陷进行检测.Wang等[52]在此基础上研究了电涡流检测的边缘效应.其在工件边缘钻孔模拟边缘亚表面缺陷,并利用电涡流传感器以不同扫描路径对试样进行扫描.分析检测结果发现,选择合适扫描路径可在一定程度上克服边缘效应的影响.这一研究有利于扩展电涡流方法在复杂结构零件质量检测方面的应用.

Todorov等[53]采用阵列电涡流传感器在每层材料沉积完成后对工件进行检测,并实现了成像功能.检测图像在探头扫描方向上的分辨率为0.1 mm,在线圈阵列方向上的分辨率受线圈尺寸及排布方式影响,为0.826 mm.其检测了不同方向上的未熔合缺陷,并通过X光检测对结果进行了验证.研究表明,该技术可成功检测不同方向上的未熔合缺陷.

虽然电涡流检测技术可在高温等恶劣环境下使用,但由于温度对材料电磁性能影响较大,而增材制造零件往往具有复杂温度场,因此要通过电涡流准确检测零件缺陷仍相对困难.此外,与激光超声检测类似,电涡流检测对零件表面质量有一定要求.这些特点给该技术的在线使用带来了挑战.设计合理探头形式,发展相应信号处理方法以克服温度及表面粗糙度对检测结果的干扰是目前亟需进行的工作.

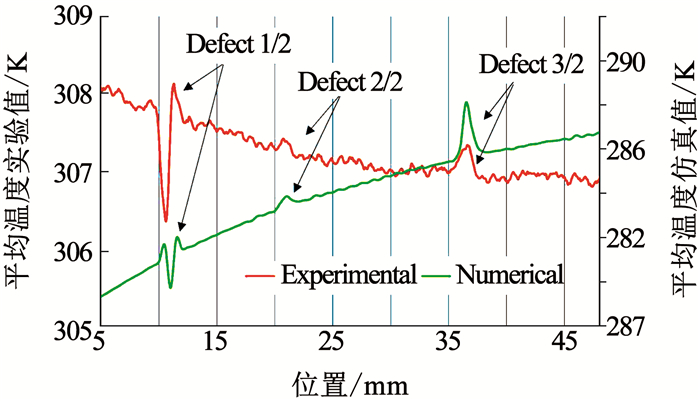

缺陷会影响零件中的热传导,进而对零件中的温度场造成影响.利用一定方式将热量输入零件后通过各类传感器对检测零件温度场即可获得缺陷信息.热量可直接来源于增材制造过程中的热源,也可在材料沉积完成后通过激光及电涡流等方式输入.这类方法可检测的缺陷类型与电涡流方法大致相同.Montinaro等[54]利用热成像仪对缺陷进行检测.其利用移动激光作为热源加热工件,利用红外测温仪对温度进行测量,以感兴趣区域(ROI)内的平均温度及温度标准差作为指标,实现缺陷检测.为验证方法有效性,其建立了有限元模型并进行了试验.Inconel600单道熔覆带缺陷试样激光热成像法ROI内平均温度随位置变化的仿真及实测结果如图 9所示.图中结果表明利用该方法可对测缺陷进行有效检测;仿真与试验结果的差异可通过试样热初始条件不同解释.

基于缺陷处零件表面温度异常升高这一现象,Xie等[55]采用双色高温计检测零件温度场,研究了缺陷大小与温度场之间的定量关系.试验结果显示该方法可检测宽度37.2 μm的裂纹缺陷及直径88.6 μm的孔洞缺陷.Schwerdtfeger等[56]则在电子束选区熔化工艺中对每一层进行红外摄影,利用辐射强度判断缺陷的位置,并通过研磨获得零件实际截面验证检测结果,试验证明红外图像与零件中的实际缺陷有较好的对应关系,缺陷处辐射强度更高.Bartlett等[16]利用长波红外相机对制造中的每一层进行拍摄,将温度与层间平均温度相差超过1%的区域视作缺陷区,在制造过程中对缺陷进行实时检测.试验表明该方法能够检测出零件中82%的未熔合缺陷,且可检测所有尺寸超过500 μm的未熔合缺陷,但微小孔洞缺陷检出率仅为33%.针对DED工艺,Barua等[57]用单反取代红外相机,通过标定照片中的RGB值来表征零件表面温度,利用视觉系统对检测零件缺陷.

除上述研究外,许多学者对其它在线无损检测原理进行了探索.Abdelrahman等[58]在5种不同光照条件下对PBF工艺中的每一层进行拍照并借助图像处理技术选出图片中的ROI.通过计算其中的相关参数并对比相邻两层的图片判断可能存在的缺陷并采用CT验证检测结果.试验证明该方法可在一定程度上判断缺陷的存在,但精度较差,且仅可判断贯穿多层的宏观体缺陷.Yao等[59]利用多重分形理论对缺陷图像进行了研究,探究了不同缺陷图像的特征.Grasso等[60]则利用CMOS传感器对制造过程进行拍摄并采用统计学方法对所获图像进行处理以检测过热引起的缺陷.

3 结论金属增材制造过程中产生的各类缺陷严重影响零件性能及可靠性,阻碍增材制造在关键领域的应用.研究缺陷及其检测技术对于提高金属增材制造技术水平具有重要意义,具体结论如下:

1) 金属增材制造过程特殊,缺陷难以避免,且种类繁多、尺寸及分布复杂,这给检测带来了挑战.为准确检测缺陷,需进一步研究材料组织演化过程及缺陷生成机制,加深对缺陷的认识.

2) 监测过程特征量对缺陷的产生有一定预测作用,且实时性较好,便于实现闭环控制.但由于缺陷与过程特征量间不存在确定的一一映射,因此仅采用此方法无法保证零件最终质量,需和在线无损检测及事后无损检测技术相互补充.

3) 现有在线无损检测技术在可检缺陷类型、检测精度与效率、实时性及鲁棒性等方面均未达到实际使用要求.预计该技术将从离线的原理验证向实际的在线应用、从单一检测原理向多原理多传感器集成过渡.人工智能的发展也为检测技术的智能化提供了契机.

4) 未来研究中可以将缺陷检测、缺陷在线去除和制造参数的实时调整相结合,实现金属增材制造零件质量的提升.

| [1] |

CHUA Z Y, AHN I H, MOON S K. Process monitoring and inspection systems in metal additive manufacturing:Status and applications[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2017, 4(2): 236. DOI:10.1007/s40684-017-0029-7 |

| [2] |

GIBSON I, ROSEN D, STUCKER B. Additive manufacturing technologies[M]. New York: Springer, 2015: 206. DOI:10.1007/978-1-4939-2113-3

|

| [3] |

TAPIA G, ELWANY A. A review on process monitoring and control in metal-based additive manufacturing[J]. Journal of Manufacturing Science and Engineering, 2014, 136(6): 060801. DOI:10.1115/1.4028540 |

| [4] |

RAHMATI S, VAHABLI E. Evaluation of analytical modeling for improvement of surface roughness of FDM test part using measurement results[J]. The International Journal of Advanced Manufacturing Technology, 2015, 79(5-8): 823. DOI:10.1007/s00170-015-6879-7 |

| [5] |

GUO Qilin, ZHAO Cang, ESCANO, et al. Transient dynamics of powder spattering in laser powder bed fusion additive manufacturing process revealed by in-situ high-speed high-energy x-ray imaging[J]. Acta Materialia, 2018, 151: 171. DOI:10.1016/j.actamat.2018.03.036 |

| [6] |

LI Ruidi, LIU Jinhui, SHI Yusheng, et al. Balling behavior of stainless steel and nickel powder during selective laser melting process[J]. The International Journal of Advanced Manufacturing Technology, 2012, 59(9-12): 1025. DOI:10.1007/s00170-011-3566-1 |

| [7] |

KRUTH J P, LEVY G, KLOCKE F, et al. Consolidation phenomena in laser and powder-bed based layered manufacturing[J]. CIRP Annals, 2007, 56(2): 733. DOI:10.1016/j.cirp.2007.10.004 |

| [8] |

GUSAROV A V, SMUROV I. Modeling the interaction of laser radiation with powder bed at selective laser melting[J]. Physics Procedia, 2010(5): 393. |

| [9] |

MUMTAZ K, HOPKINSON N. Top surface and side roughness of Inconel 625 parts processed using selective laser melting[J]. Rapid Prototyping Journal, 2009, 15(2): 101. DOI:10.1108/13552540910943397 |

| [10] |

EVERTON S K, HIRSCH M, STRAVROULAKIS P, et al. Review of in-situ process monitoring and in-situ metrology for metal additive manufacturing[J]. Materials&Design, 2016, 95: 431. DOI:10.1016/j.matdes.2016.01.099 |

| [11] |

ZHANG Bi, LI Yongtao, BAI Qian. Defect formation mechanisms in selective laser melting:A review[J]. Chinese Journal of Mechanical Engineering, 2017, 30(3): 515. DOI:10.1007/s10033-017-0121-5 |

| [12] |

MALEKIPOUR E, EI-MOUNAYRI H. Defects, process parameters and signatures for online monitoring and control in powder-based additive manufacturing[C]//Conference Proceedings of the Society for Experimental Mechanics Series. Cham: Springer, 2018: 83

|

| [13] |

文艺. 3D打印两相钛合金组织特征及缺陷研究[D].南昌: 南昌航空大学, 2016 WEN Yi. Research on microstructure and defects of two-phase titanium alloy with 3D printing[D]. Nanchang: Nanchang Hangkong University, 2016 http://cdmd.cnki.com.cn/Article/CDMD-10406-1016720685.htm |

| [14] |

李永涛.钛合金激光增材制造缺陷研究[D].大连: 大连理工大学, 2017 LI Yongtao. The study on defect formation in laser additive manufacturing titanium alloy[D]. Dalian: Dalian University of Technology, 2017 http://cdmd.cnki.com.cn/Article/CDMD-10141-1017822990.htm |

| [15] |

GRASSO M, COLOSIMO B M. Process defects and in situ monitoring methods in metal powder bed fusion:A review[J]. Measurement Science and Technology, 2017, 28(4): 044005. DOI:10.1088/1361-6501/aa5c4f |

| [16] |

BARTLETT J L, HEIM F M, MURTY Y V, et al. In situ defect detection in selective laser melting via full-field infrared thermography[J]. Additive Manufacturing, 2018, 24: 599. DOI:10.1016/j.addma.2018.10.045 |

| [17] |

LOPEZ A, BACELAR R, PIRES I, et al. Non-destructive testing application of radiography and ultrasound for wire and arc additive manufacturing[J]. Additive Manufacturing, 2018, 21: 304. DOI:10.1016/j.addma.2018.03.020 |

| [18] |

CAO Lin, CHEN Suiyuan, WEI Mingwei, et al. Effect of laser energy density on defects behavior of direct laser depositing 24CrNiMo alloy steel[J]. Optics&Laser Technology, 2019, 111: 541. DOI:10.1016/j.optlastec.2018.10.025 |

| [19] |

MONTAZERI M, YAVARI R, RAO P, et al. In-process monitoring of material cross-contamination defects in laser powder bed fusion[J]. Journal of Manufacturing Science and Engineering, 2018, 140(11): 111001. DOI:10.1115/1.4040543 |

| [20] |

ALESHIN N P, GRIGOR E M V, SHCHIPAKOV N A, et al. Using nondestructive testing methods for in-production quality control of additive manufactured parts[J]. Russian Journal of Nondestructive Testing, 2016, 52(9): 533. DOI:10.1134/S1061830916090023 |

| [21] |

CUNNINGHAM R, ZHAO Cang, PARAB N, et al. Keyhole threshold and morphology in laser melting revealed by ultrahigh-speed x-ray imaging[J]. Science, 2019, 363(6429): 849. DOI:10.1126/science.aav4687 |

| [22] |

PARAB N D, ZHAO C, CUNNINGHAM R, et al. Ultrafast X-ray imaging of laser-metal additive manufacturing processes[J]. Journal of Synchrotron Radiation, 2018, 25(5): 1467. DOI:10.1107/S1600577518009554 |

| [23] |

CUNINAHAM R, NICOLAS A, MADSEN J, et al. Analyzing the effects of powder and post-processing on porosity and properties of electron beam melted Ti-6Al-4V[J]. Materials Research Letters, 2017, 5(7): 518. DOI:10.1080/21663831.2017.1340911 |

| [24] |

STUGELMAYER E J. Characterization of process induced defects in laser powder bed fusion processed ALSI10MG alloy[D]. Montana: Montana Technological University, 2018

|

| [25] |

CHERN A H, NANDWANA P, YUAN Tao, et al. A review on the fatigue behavior of Ti-6Al-4V fabricated by electron beam melting additive manufacturing[J]. International Journal of Fatigue, 2019, 119: 173. DOI:10.1016/j.ijfatigue.2018.09.022 |

| [26] |

郭鹏.激光增材制造不锈钢的力学性能和铣削性能研究[D].济南: 山东大学, 2017 GUO Peng. Study on mechanical properties and milling performance of stainless steel manufactured by laser additive manufacturing[D]. Ji'nan: Shandong University, 2017 http://cdmd.cnki.com.cn/Article/CDMD-10422-1017068825.htm |

| [27] |

柏久阳. 2219铝合金GTA增材制造及其热处理过程的组织演变[D].哈尔滨: 哈尔滨工业大学, 2017 BAI Jiuyang. Microstructure evolution of 2219-Al during GTA based additive manufacturing and heat treatment[D]. Harbin: Harbin Institute of Technology, 2017 |

| [28] |

YANG Kaike, ZHU Jihong, WANG Chuang, et al. Experimental validation of 3D printed material behaviors and their influence on the structural topology design[J]. Computational Mechanics, 2018, 61(5): 596. DOI:10.1007/s00466-018-1537-1 |

| [29] |

DEBROY T, WEI H L, ZUBACK J S, et al. Additive manufacturing of metallic components-Process, structure and properties[J]. Progress in Materials Science, 2018, 92: 133. DOI:10.1016/j.pmatsci.2017.10.001 |

| [30] |

ALBAKRI M I, STURM L D, WILLIAMS C B, et al. Impedance-based non-destructive evaluation of additively manufactured parts[J]. Rapid Prototyping Journal, 2017, 23(3): 589. DOI:10.1108/RPJ-03-2016-0046 |

| [31] |

OBATON A, LE M, PREZZA V, et al. Investigation of new volumetric non-destructive techniques to characterise additive manufacturing parts[J]. Welding in the World, 2018, 62(5): 1050. DOI:10.1007/s40194-018-0593-7 |

| [32] |

REPOSSINI G, LAGUZA V, GRASSO M, et al. On the use of spatter signature for in-situ monitoring of laser powder bed fusion[J]. Additive Manufacturing, 2017, 16: 35. DOI:10.1016/j.addma.2017.05.004 |

| [33] |

KRAUSS H, ZEUGNER T, ZAEH M F. Layerwise monitoring of the selective laser melting process by thermography[J]. Physics Procedia, 2014, 56: 65. DOI:10.1016/j.phpro.2014.08.097 |

| [34] |

BERUMEN S, BECHMANN F, LINDNER S, et al. Quality control of laser and powder bed-based Additive Manufacturing (AM) technologies[J]. Physics Procedia, 2010, 5: 617. DOI:10.1016/j.phpro.2010.08.089 |

| [35] |

CLIJSTERS S, CRAEGHS T, BULS S, et al. In situ quality control of the selective laser melting process using a high-speed, real-time melt pool monitoring system[J]. The International Journal of Advanced Manufacturing Technology, 2014, 75(5-8): 1089. DOI:10.1007/s00170-014-6214-8 |

| [36] |

CHOO H, SHAM K L, BOHLING J, et al. Effect of laser power on defect, texture, and microstructure of a laser powder bed fusion processed 316L stainless steel[J]. Materials and Design, 2019, 164: 107534. DOI:10.1016/j.matdes.2018.12.006 |

| [37] |

CRAEGHS T, CLIJSTERS S, YASA E, et al. Determination of geometrical factors in Layerwise Laser Melting using optical process monitoring[J]. Optics and Lasers in Engineering, 2011, 49(12): 1440. DOI:10.1016/j.optlaseng.2011.06.016 |

| [38] |

杨柳杉.基于CCD的激光熔覆在线检测系统的开发与应用研究[D].长沙: 湖南大学, 2011 YANG Liushan. Study on CCD-based detection systemfor laser cladding[D]. Changsha: Hunan University, 2011 http://cdmd.cnki.com.cn/Article/CDMD-10532-1012327008.htm |

| [39] |

陈殿炳.激光熔覆熔池图像检测试验研究[D].上海: 上海交通大学, 2015 CHEN Dianbing. Experimental research on the molten pool image detection during laser cladding process[D]. Shanghai: Shanghai Jiao Tong University, 2015 http://cdmd.cnki.com.cn/Article/CDMD-10248-1015806191.htm |

| [40] |

STOCKMAN T, KNAPP C, HENDERSON K, et al. Stainless steel 304L LENS AM process monitoring using in-situ pyrometer data[J]. JOM, 2018, 70(9): 1835. DOI:10.1007/s11837-018-3033-7 |

| [41] |

TAN Hua, CHEN Jing, ZHANG Fengying, et al. Estimation of laser solid forming process based on temperature measurement[J]. Optics&Laser Technology, 2010, 42(1): 47. DOI:10.1016/j.optlastec.2009.04.016 |

| [42] |

YE Dongsen, HONG G S, ZHANG Yingjie, et al. Defect detection in selective laser melting technology by acoustic signals with deep belief networks[J]. The International Journal of Advanced Manufacturing Technology, 2018, 96(5-8): 2791. DOI:10.1007/s00170-018-1728-0 |

| [43] |

CHEN Bo, YAO Yongzhen, TAN Caiwang, et al. A study on spectral characterization and quality detection of direct metal deposition process based on spectral diagnosis[J]. The International Journal of Advanced Manufacturing Technology, 2018, 96(9-12): 4231. DOI:10.1007/s00170-018-1889-x |

| [44] |

GARCIA D L Y A, PFLEGER M, ARAMENDI B, et al. Online cracking detection by means of optical techniques in laser-cladding process[J]. Structural Control and Health Monitoring, 2019, 26(3): 2291. DOI:10.1002/stc.2291 |

| [45] |

RIEDER H, DILLHOFER A, SPIES M. Online monitoring of additive manufacturing processes using ultrasound[C]//Proceedings 11th European Conference on Non-Destructive Testing. Prague: ECNDT, 2014: 16533

|

| [46] |

CHAUVEAU D. Review of NDT and process monitoring techniques usable to produce high-quality parts by welding or additive manufacturing[J]. Welding in the World, 2018, 62(5): 1105. DOI:10.1007/s40194-018-0609-3 |

| [47] |

MILLION C, VANHOYE A, OBATON A, et al. Development of laser ultrasonics inspection for online monitoring of additive manufacturing[J]. Welding in the World, 2018, 62(3): 653. DOI:10.1007/s40194-018-0567-9 |

| [48] |

EVERTON S, DICKENS P, TUCK C, et al. Using laser ultrasound to detect subsurface defects in metal laser powder bed fusion components[J]. JOM, 2018, 70(3): 378. DOI:10.1007/s11837-017-2661-7 |

| [49] |

CERNIGLIA D, SCAFIDI M, PANTANO A, et al. Inspection of additive-manufactured layered components[J]. Ultrasonics, 2015, 62: 292. DOI:10.1016/j.ultras.2015.06.001 |

| [50] |

LEVESQUE D, BESCOND C, LORD M, et al. Inspection of additive manufactured parts using laser ultrasonics[C]//Proceedings of 42nd Annual Review of Progress in Quantitative Nondestructive Evaluation. Minneapolis: AIP, 2016: 130003. DOI: 10.1063/1.4940606

|

| [51] |

DU Wei, BAI Qian, WANG Yibo, et al. Eddy current detection of subsurface defects for additive/subtractive hybrid manufacturing[J]. The International Journal of Advanced Manufacturing Technology, 2018, 95(9-12): 3185. DOI:10.1007/s00170-017-1354-2 |

| [52] |

WANG Yibo, BAI Qiai, DU Wei, et al. Edge effect on eddy current detection for subsurface defects in Titanium Alloys[C]//Proceedings of the 8th International Conference on Computational Methods, Guilin: [s.n.], 2017: 1445

|

| [53] |

TODOROV E, BOULWARE P, GAAH K. Demonstration of array eddy current technology for real-time monitoring of laser powder bed fusion additive manufacturing process[C]//Proceedings of Nondestructive Characterization and Monitoring of Advanced Materials, Aerospace, Civil Infrastructure, and Transportation XII. Denver: SPIE, 2018: 1059913. DOI: 10.1117/12.2297511

|

| [54] |

MONTINARO N, CERNIGLIA D, PITARRESI G. A numerical and experimental study through laser thermography for defect detection on metal additive manufactured parts[J]. Frattura ed Integrita Strutturale, 2018, 12(43): 231. DOI:10.3221/IGF-ESIS.43.18 |

| [55] |

XIE Ruidong, LI Dichen, CUI Bin, et al. A defects detection method based on infrared scanning in laser metal deposition process[J]. Rapid Prototyping Journal, 2018, 24(6): 945. DOI:10.1108/RPJ-04-2017-0053 |

| [56] |

SCHWERDTFEGER J, SINGER R F, KORNER C. In situ flaw detection by IR-imaging during electron beam melting[J]. Rapid Prototyping Journal, 2012, 18(4): 259. DOI:10.1108/13552541211231572 |

| [57] |

BARUA S, LIOU F, NEWKIRK J, et al. Vision-based defect detection in laser metal deposition process[J]. Rapid Prototyping Journal, 2014, 20(1): 77. DOI:10.1108/RPJ-04-2012-0036 |

| [58] |

ABDELRAHMAN M, REUTZEL E W, NASSAR A R, et al. Flaw detection in powder bed fusion using optical imaging[J]. Additive Manufacturing, 2017, 15: 1. DOI:10.1016/j.addma.2017.02.001 |

| [59] |

YAO Bing, IMANI F, SAKPAL A S, et al. Multifractal analysis of image profiles for the characterization and detection of defects in additive manufacturing[J]. Journal of Manufacturing Science and Engineering, 2018, 140(3): 031014. DOI:10.1115/1.4037891 |

| [60] |

GRASSO M, LAGUZZA V, SEMERARO Q, et al. In-process monitoring of selective laser melting:Spatial detection of defects via image data analysis[J]. Journal of Manufacturing Science and Engineering, 2017, 139(5): 051001. DOI:10.1115/1.4034715 |

2020, Vol. 52

2020, Vol. 52