2. 先进焊接与连接国家重点实验室(深圳)(哈尔滨工业大学(深圳)),广东 深圳 518055

2. State Key Laboratory of Advanced Welding & Joining, Shenzhen (Harbin Institute of Technology, Shenzhen), Shenzhen 518055, Guangdong, China

柔性电子是将有机/无机材料电子器件制作在柔性或可延性基板、薄膜上的一种新兴电子技术[1].具有可弯曲、可折叠、可延伸等特性,被广泛应用于生物医学、能源技术和太空科学等领域[2].另外,基于塑料薄膜的射频电子标签(RFID)[3]、柔性太阳能电池[4]、柔性可穿戴设备[5]等柔性电子器件的大范围研发及商用,均表现出柔性电子具有较强的发展势头.通过印刷技术制备柔性电子器件,相比于传统电子器件制造技术,具有低能耗、低污染、低制造成本和可在多种基底上制备电子器件等优点[6].

应用生活中常见的织物、纸张作为柔性基底制备柔性电子器件,具有质轻价廉、环保和可再生降解等优点,而且可以保证电子薄膜具有一定的柔性,目前已发展出一些柔性器件,例如基于纸基的印刷线路板[7]、基于织物的可穿戴设备的纺织应变传感器[8]和压力传感器[9]等.然而纸张和织物作为基底材料时其表面存在一定的缺陷如表面微观形貌粗糙不利于导电油墨附着,空隙处难以与涂层材料结合等.因此如何在减少缺陷的同时保证良好的柔性以及如何在减少缺陷后的织物/纸张上构建电子器件成为了亟需解决的问题.

目前国内外学者对以织物/纸张为基底制备柔性薄膜电子器件展开了很多方面的研究,解决方法主要是对基底进行改性处理后利用化学合成、物理吸附、印刷喷涂、蒸镀溅射等方法构建电子器件.例如电子科技大学Wang等[10]用氯化亚锡(SnCl2)胶体溶液处理Teslin纸基材,然后利用喷墨印刷催化剂油墨,低温下无电状态沉积铜制备出电子薄膜,Öhlund等[11]使用水基CuO分散和强脉冲光(IPL)环境条件下处理制备出图案化纸基材,然后喷墨印刷得到400 μm宽的导体.四川大学Wang等[12]利用牛血清蛋白官能化处理聚酯纤维织物(PET),随后浸渍处理沉积Ag/RGO,得到涂有Ag/RGO的PET织物.然而这些改性技术与制备工艺比较繁琐,不适合大批量生产,应用价值较低.

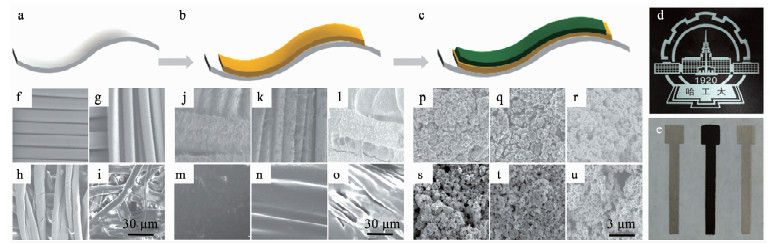

基于此,本文利用简单的聚乙烯醇(PVA)改性方式与聚氯乙烯(PVC)改性方式分别对柔性基底进行改性处理,在柔性基底表面形成一层很薄的改性物质层,改性层的形成有效地减少了柔性基底表面缺陷,从而提高了金属颗粒油墨与柔性基底之间的结合力.改性处理之后,利用涂布或丝网印刷的方式将自制的银导电墨水覆盖于改性柔性基底之上,制备了多层复合且具有高柔性的电子薄膜,其过程见图 1(a)~(c).本文对经两种不同改性方式制备的柔性电子薄膜的微观形貌进行了表征并对其性能进行了测试,分析对比了两种改性方式的区别.研究了丝网印刷工艺,利用丝网印刷方法制备了可图案化的柔性电子薄膜,如印刷制备的哈工大校徽(图 1(d)),并探究了其在表面贴装无源器件(图 1(e))和生物检测中的应用.

|

注:(a)选择的纸或织物基材;(b)改性后的纸或织物基材;(c)柔性电子薄膜;(d)印刷的哈工大校徽;(e)表面贴装印刷电极实物图;(f)化纤的SEM图像,1 000倍;(g)丝绸的SEM图像,1 000倍;(h)棉布的SEM图像,1 000倍;(i)打印纸的SEM图像,1 000倍;(j)化纤经PVA改性后的SEM图像,1 000倍;(k)丝绸经PVA改性后的SEM图像,1 000倍;(l)棉布经PVA改性后的SEM图像,1 000倍;(m)化纤经PVC改性后的SEM图像,1 000倍;(n)丝绸经PVC改性后的SEM图像,1 000倍;(o)棉布经PVC改性后的SEM图像,1 000倍;(p)化纤经PVA改性后印刷50 nm的银导电墨水烧结后的SEM图像,10 000倍;(q)丝绸经PVA改性后印刷50 nm的银导电墨水烧结后的SEM图像,10 000倍;(r)棉布经PVA改性后印刷50 nm的银导电墨水烧结后的SEM图像,10 000倍;(s)化纤经PVC改性后印刷50 nm的银导电墨水烧结后的SEM图像,10 000倍;(t)丝绸经PVC改性后印刷50 nm的银导电墨水烧结后的SEM图像,10 000倍;(u)棉布经PVC改性后印刷50 nm的银导电墨水烧结后的SEM图像,10 000倍. 图 1 基于纸或织物的柔性电子薄膜示意性制造过程 Fig. 1 Manufacturing process of fabric/paper-based flexible electronic film |

乙二醇(阿拉丁生化科技股份有限公司);聚氯乙烯胶水(九点胶业有限公司);纳米银粉(天久金属材料有限公司);聚乙烯醇(阿拉丁生化科技股份有限公司);去离子水(森科科技有限公司);商用银浆(聚隆电子科技有限公司);打印纸(A4,得力集团);织物(棉布/丝绸/化纤,米罗布料);3M胶带(600,3M公司);洗网水(聚隆电子科技有限公司);无水乙醇(大茂化学试剂厂);二氧化钛、铁氰化钾、氯化钾、无水葡萄糖、磷酸氢二钠、磷酸二氢钠、葡萄糖氧化酶均购自麦克林生化科技有限公司.

电子分析天平(FB124,上海舜宇恒平科学仪器有限公司);鼓风干燥箱(DHG型,上海精宏实验设备有限公司);真空干燥箱(DF6030,上海精宏实验设备有限公司);超声清洗机(ES系列,昆山超声仪器有限公司);多功能四探针测试仪(ST-2258C,苏州晶格电子有限公司);扫描电子显微镜(S-4700,HITACHI);丝网印刷机(SPC-32,沈阳科晶电子技术有限公司);电化学工作站(MetrohmAutolab,瑞士万通有限公司).

1.2 实验方法与工艺流程 1.2.1 柔性基底改性1) 聚乙烯醇(PVA)胶水改性方式

先将聚乙烯醇与去离子水以1: 10的比例混合,然后90 ℃水浴加热4 h,加热过程需不断搅拌,等到聚乙烯醇完全溶解于去离子水后即可得到聚乙烯醇胶水.将聚乙烯醇胶水与二氧化钛以20: 1的质量比混合,放入超声搅拌仪中搅拌1 min即可得到悬浊液,将悬浊液用塑料滴管滴到柔性基材(织物/纸张)上,用涂布棒涂抹均匀,放置于60 ℃的鼓风干燥箱中干燥10~20 min完成聚乙烯醇(PVA)改性.

2) 聚氯乙烯(PVC)胶水改性方式

在通风橱中将PVC胶水用塑料滴管取出并滴到柔性基材(织物/纸张)上,然后用涂布棒将胶水均匀涂布基材,并放置在室温环境下干燥固化5~10 min,完成聚氯乙烯(PVC)改性.

1.2.2 柔性电子薄膜的制备称量适量纳米银颗粒,以纳米银与乙二醇质量比1: 4的比例加入乙二醇,超声1 min,混合均匀后即可制备得到平均粒径50 nm的银导电墨水.将制备得到的银颗粒导电墨水均匀滴在改性柔性基底上,并用涂布棒均匀涂敷至基材表面平整之后放入真空干燥箱中150 ℃保温处理40~60 min进行烧结反应,取出即制备得到粒径50 nm的银导电薄膜.

选择改性的纸张与化纤作为承印物,以商用银浆作为印刷浆料,设计宽度为300、500和1 000 μm的印刷线条作为印刷图案,通过丝网印刷制备柔性电子薄膜.采用控制变量法,研究印刷工艺参数对印刷精度的影响,使用光学显微镜测量实际样品印刷图案线条宽度并观察印刷线条缺陷.

1.2.3 表面贴装及仿真分析对纸张进行PVC改性处理后使用银浆印刷LED发光阵列电路图,然后在60 ℃干燥固化5~10 min即可得到纸基印刷电路.制备完成后在其表面贴装电子器件(电阻贴片与LED贴片),利用银胶将电阻两端电极与印刷线路贴合,外部供给电源以实现基于柔性基底的LED发光显示.利用Pro/e软件对表面贴装电阻模型进行建模,简化处理后利用ANSYS仿真软件对其进行热应力分析.

1.2.4 葡萄糖检测芯片试条设计并印刷制作三电极体系检测电极,具体流程首先是对纸张进行PVC改性处理,然后利用丝网印刷先将银浆印刷在改性承印物上,在60 ℃干燥固化5~10 min,之后在反应区工作电极印刷碳浆并在80 ℃固化10~15 min即可得到检测电极.使用滴涂法将酶固定于工作电极,按质量比1: 5均匀混合葡萄糖氧化酶与0.1 mol/L的K3[Fe(CN)6]的磷酸缓冲液,然后将其滴涂至工作电极,在室温环境下干燥即可固定,在反应区贴滤膜并使用高温胶带对其进行绝缘保护.

1.3 测试与表征通过扫描电子显微镜(SEM,scanning electron microscope)观察柔性电子薄膜的表面形貌,分别观察织物/纸张的初始形貌、不同改性方式处理后涂布层的表面形貌以及导电墨水烧结层的微观特征.利用数字式四探针测试仪对制备的导电薄膜进行方块电阻表征.运用简易弯折设备,对以丝绸和棉布为基底制备的柔性电子薄膜进行耐弯折测试,测试弯折10~110 000次后其方块电阻的变化;将样品置于去离子水中室温下浸泡对其进行耐水测试,测试浸水1~127 h后其方块电阻的变化;使用3M胶带黏结表面导电层对其进行黏结试验,测试黏结1~43次后其方块电阻的变化.使用电化学工作站以循环伏安法(CV)研究丝网印刷电极在5 mmol/L的铁氰化钾磷酸缓冲液(PBS)中的电化学行为.

2 结果与分析 2.1 基于纸和织物的柔性电子薄膜表面形貌及性能表征 2.1.1 柔性电子薄膜表面形貌SEM分析如图 1(f)~(i)所示,各种改性基材表面原始形貌呈纤维状分布,表面比较粗糙,不利于导电油墨的附着,因此需要对其进行改性处理.图 1(j)~(l)分别为化纤、丝绸和棉布经过PVA改性后的表面微观形貌,可以观察到表面有一层流体状PVA涂层,TiO2颗粒均匀分布在涂层,表面平整且致密,易于导电油墨的附着.而观察图 1(m)~(o)经过PVC改性后的表面形貌,可以看到其表面光滑且可以看到织物表面纹路,由于PVC改性可以在室温下固化,所以不会使基底变硬,保持了原始基底较高的柔性.

图 1(p)~(u)为基于改性基底制备的柔性电子薄膜SEM图,可以看到粒径为约50 nm银颗粒呈岛状紧密包覆在织物和纸基的表面,形成烧结颈.PVA改性方式制备的柔性电子薄膜(图 1(p)~(r))银颗粒分布比较均匀且孔隙率较小约为5%,宏观表现为较低的电阻和良好的导电性能.PVC改性方式制备的柔性电子薄膜(图 1(s)~(u))较为疏松多孔,孔隙率较高约为15%,但银颗粒之间的连接依旧紧密,仍具有良好的导电性能.这说明两种改性方式皆可用来制备导电性能良好、结合力强的柔性电子薄膜.而观察不同基材之间的区别时,可以看到以棉布基材制备的柔性电子薄膜(图 1(r)和图 1(u))相对于另外两种基材银颗粒分布更为均匀,孔隙率较低,以化纤基材制备的柔性电子薄膜(图 1(p)和图 1(s))多层且疏松,孔隙率较高.

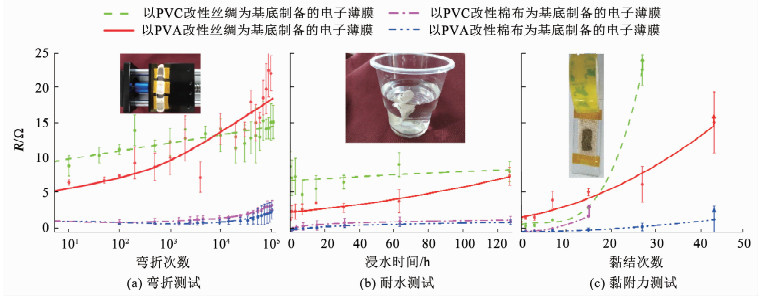

2.1.2 柔性电子薄膜性能表征为了测试柔性电子薄膜的耐用性,对其弯折、耐水和电子薄膜与基底结合的附着力性能进行测试.以丝绸与棉布为基底,分别制备多个样品进行测试,测试结果见图 2,由于以丝绸为基底的柔性电子薄膜结合层相较于以丝绸为基底的柔性电子薄膜结合层其银颗粒分布比较疏松,孔隙率较高,所以其初始方块电阻较大.如图 2(a)所示,随着弯折次数的增加,都表现出方块电阻随之增大的趋势,而以棉布为基底的柔性电子薄膜其变化并不显著,10万次弯折仍可保持良好的导电性能.这主要是由于以丝绸为基底的柔性电子薄膜织物本身存在规则的纹路,结合层更容易在纹路处断开.而两种改性方式无太大区别.

|

图 2 基于改性丝绸与棉布的薄膜性能测试 Fig. 2 Film performance test based on modified silk and cotton |

观察图 2(b)可发现,随着电子薄膜浸水时间的增长,薄膜方块电阻无太大波动,经过120 h后均可稳定在10 Ω以下,两种织物在变化趋势上并无太大区别,两种改性方式均能保证浸水后薄膜导电的稳定性.观察图 2(c),采用对薄膜破坏程度较大的黏结性能测试,可以看到,以PVC改性棉布为基底制备的电子薄膜在经历十几次黏结后,其导电能力将会丧失,其他电子薄膜均可经历20多次黏结后保持其导电能力不被破坏,其中,以PVA改性棉布基底制备的电子薄膜能在四十多次黏结测试后仍表现出良好的导电性能.

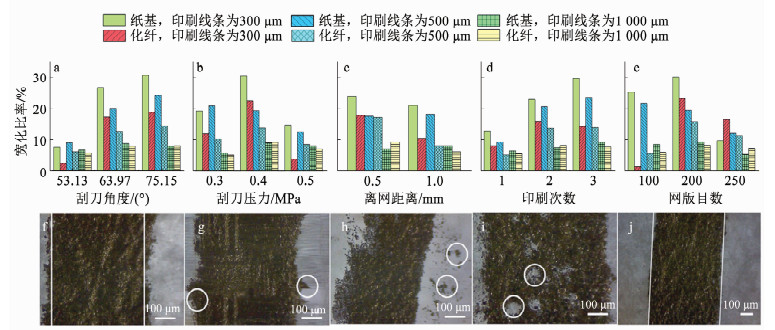

2.2 丝网印刷工艺研究 2.2.1 不同变量对印刷线条精度的影响线条宽化比率是指印刷线宽与设计线宽的差值占设计线宽的比率.图 3(a)~(e)为印刷线条宽化比率与各影响因素的关系曲线.

|

注:(a)~(e)各种参数对宽化比率的影响:a刮刀角度,b刮刀压力,c离网间距,d印刷次数,e网版目数;(f)~(i)各种缺陷的金相照片:f线条宽化,g毛刺,h飞墨,i孔洞;(j)工艺优化后的印刷线条. 图 3 各工艺因素对线条精度的影响以及印刷缺陷 Fig. 3 The effects of various process parameters on line accuracy and printing defects |

1) 刮刀角度

刮刀角度指刮刀与印网版之间的角度.从图 3(a)可看到随刮刀角度的增加,线条宽化比率随之增大,原因是当刮刀压力一定时,刮刀角度较小会导致刮刀作用于网版上水平分力较小,表现为对浆料的推动力较小,但是其垂直压力较大,所以漏印量相对较少,线条宽化程度小.随着刮刀角度增加,刮刀水平分力增大,漏印体积增大,印刷线条发生明显宽化.随着印刷线条宽度的增加,宽化比率有所降低.在改性纸基材上印刷的线条宽化比率明显比织物上宽化比率要高,且随着印刷线条宽度的增加,宽化比率降低作用有限,线条宽化程度较小.

2) 刮刀压力

从图 3(b)可看出,随着刮刀压力增加,宽化比率先升高后降低.这是因为当刮刀压力增加时,垂直方向的分力随之增加,浆料更容易通过网孔,这会导致漏印量增加并且导致线条宽化.当压力增加到一定程度(0.4 MPa)时,橡胶材质的刮刀以及聚酯网版会产生较大变形,网版的网孔被占据,漏印量减少,宽化比率降低.与上述刮刀角度的影响相同,在改性纸基材上印刷的线条宽化比率比在织物上的要高,尤其是宽度较小时.

3) 离网间距

图 3(c)为印刷线条宽化与离网间距的关系,当离网间距为0.5 mm时,类似于接触式印刷,丝网与承印物难以分离,容易留下网痕破坏印刷图案,同时被刮刀挤过网孔的浆料由于丝网与承印物难以分离而发生断裂,留在基材表面导致印刷线条宽化.当离网间距增大时,丝网回弹空间随之增大,丝网与承印基材分离加快,浆料断裂部位更多发生在下部,从而印刷图案分辨率提高,印刷线条宽化比率减小.

4) 印刷次数

图 3(d)是印刷线条宽化与印刷次数的关系图.随着印刷次数增加,印刷线条宽化比率随之增大.原因是印刷次数的增加会导致浆料漏印量增加,印刷线条宽化.改性纸基材上印刷的线条宽化比率明显比化纤织物上宽化比率要高.随着印刷线条宽度的增加,宽化比率逐渐降低.

5) 网版目数

网版目数对丝网印刷线条的精度有较大影响,具体表现为网版目数越高,印刷时网孔扩大程度就越小,印刷精度也会随之提高.图 3(e)描述了网版目数不同时对印刷线条宽化的影响,网版目数越高,线条宽化比率越小,印刷精度越高.

2.2.2 印刷线条缺陷1) 线条宽化

印刷线条宽化指的是固化后印刷图案宽度相比于设计的网版图案宽度发生增大的现象,如图 3(f)所示印刷线条两端宽于设定线宽.印刷线条宽化会导致相邻线条间距降低,严重时会导致相邻线条相互连接从而发生短路.线条宽化产生的原因主要由于基材表面浆料的流动过程和固化过程中出现的“咖啡环”现象.

2) 毛刺

毛刺缺陷是指固化后印刷图案边缘产生毛刺状突起的现象,如图 3(g)所示,毛刺现象与油墨浆料的拉丝现象和黏弹性有关,在网版回弹时丝状浆料断裂,浆料掉落发生偏移形成毛刺.毛刺缺陷的存在同样会影响印刷图案成形效果.

3) 飞墨

飞墨现象指浆料在没有印刷图案的区域呈现离散分布的现象.如图 3(h)所示,在原本没有印刷图案的区域产生了较多点线状的印刷图案,其形成原因与毛刺类似,是由于浆料回弹时脱离主体的浆料向四周飞溅所形成.

4) 孔洞

孔洞指印刷后的图案边缘或内部产生浆料缺失的现象,严重时可能导致印刷线条断路从而失效.图 3(i)为印刷过程中产生的孔洞和缺口,其原因主要是由于印刷压力不足、印刷速度较快或者浆料与承印物表面亲和力差.另外印刷油墨黏度太大或干燥过快均会导致网孔堵塞,从而产生孔洞和缺口.

这些缺陷往往会影响印刷布线的导电性能,需要得到控制,本文通过分析正交试验得到的数据,对印刷工艺进行了优化,经过优化后的印刷线条图案见图 3(j),可以看到,线条笔直度较好且毛刺缺口等缺陷少,可以作为之后LED阵列电路的导电通路.

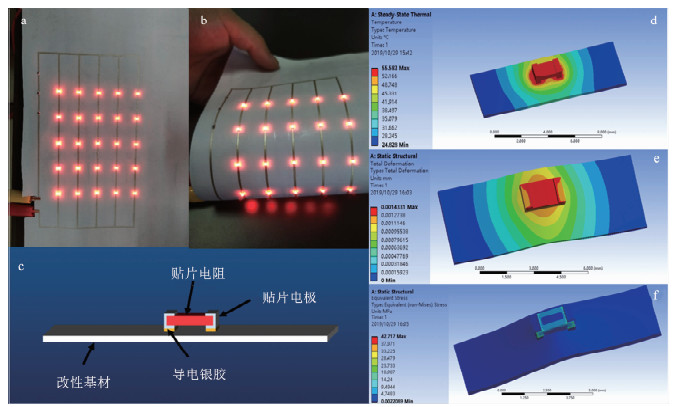

2.3 丝网印刷薄膜应用研究 2.3.1 LED发光阵列针对丝网印刷薄膜具体应用,本文设计了LED阵列电路并利用丝网印刷制备了基于柔性基底的薄膜基板,如图 4(a)~(b)所示,其具有良好的柔性,可在0°~180°任意角度弯曲且不影响其发光显示,可以用于柔性显示、发光等领域.图 4(c)为基于改性基底的LED发光薄膜结构.

|

注:(a)~(b)LED发光电子薄膜实物图;(c)表面贴装器件示意图;(d)器件工作时温度分布;(e)最大温度工作时热应变;(f)最大温度工作时热应力. 图 4 纸基LED发光电子薄膜及表面贴装电阻热应力仿真分析 Fig. 4 LED light-emitting electronic film andthermal stress simulation analysis of surface mount resistor |

图 4(d)仿真并分析了器件正常工作时的温度分布,电阻本身温度最高可达到55 ℃,同时在基材与银胶连接处温度达到了52 ℃,随着距离的增大,其温度逐渐降低.图 4(e)和(f)是假设贴片电阻在最高工作温度70 ℃下的热应变和热应力.图 4(e)显示其热应变分布图,可见贴片电阻上方以及基材正下方产生了最大的应变,应变值为0.001 4 mm,远离电阻区域应变值逐渐减小.图 4(f)是贴片电阻应力分布图,最大应力发生在电阻内部结构尖角处,在银胶与器件和基材的连接处应力值为4.75~9.49 MPa,该值低于银胶的屈服应力,即器件不会发生失效.

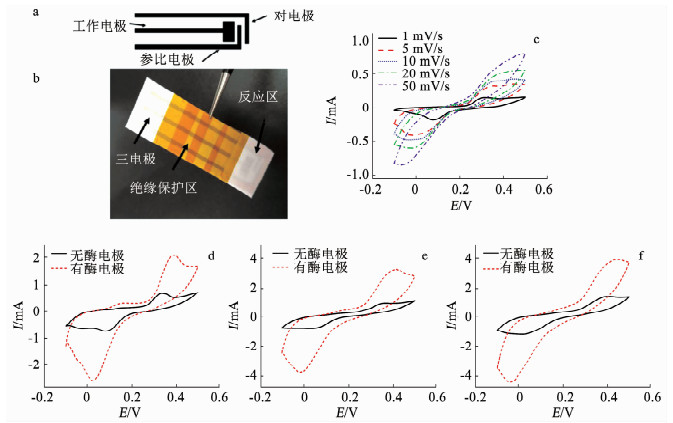

2.3.2 葡萄糖检测应用研究基于丝网印刷技术,结合表面改性方法,本文设计了电化学三电极体系并探究在生物检测(葡萄糖)传感器方面的应用.图 5(a)~(b)为本研究设计的三电极检测系统以及检测芯片试条实物图.本文对丝网印刷电极进行了电化学性能表征,见图 5(c).扫描电位为-0.1~0.5 V,扫描速度为1~50 mV/s,印刷电极显示出一对较好的氧化还原峰,当扫描速度为1 mV/s时,Epa=0.315 V、Epc=0.078 V、ΔE=0.237 V、Ipc/Ipa=1.35.氧化峰和还原峰电流随扫描速度的增大而增大,这说明铁氰化钾可以在电极表面发生氧化还原反应,丝网印刷电极具有较好的电子传递性能.

|

注:(a)三电极系统;(b)样品实物图;(c)丝网印刷电极在5 mmol/L铁氰化钾的磷酸缓冲液中循环伏安曲线, 扫描速度1~50 mV/s;(d)~(f)不同扫描速度下葡萄糖氧化酶添加前后电极在0.05 mol/L氯化钾的磷酸缓冲液中循环伏安图:d)20 mV/s,e)50 mV/s,f)100 mV/s. 图 5 纸基检测电极图、实物图及循环伏安曲线图 Fig. 5 Detection electrode map, sample photo, and cyclic voltammetry curves |

在工作电极表面碳浆固化层上滴涂葡萄糖氧化酶液,等其干燥固定后可以用来检测葡萄糖.通过循环伏安法探究了丝网印刷电极的检测作用.图 5(d)~(f)为在0.05 mol/L氯化钾电解质支持的磷酸缓冲液(PBS)中,有酶和无酶条件下工作电极对葡萄糖(5 mmol/L)催化的循环伏安曲线.当在工作电极滴涂固定葡萄糖氧化酶时,相对于没有滴涂葡萄糖氧化酶的工作电极,循环伏安图中铁氰化钾的氧化还原电流明显增加,可见峰值电流增加3~4倍,如图 5(d)、(e)、(f)中虚线所示,催化效果非常明显.表明了铁氰化钾在葡萄糖氧化酶的作用下可以催化葡萄糖氧化,本文制备的用于葡萄糖检测的丝网印刷电极具有较好的检测性能,可能作为一种生物传感器来使用.

3 结论本文利用涂布法制备了基于纸张和织物的柔性电子薄膜,探究了改性工艺对薄膜性能的影响,本文还探究了丝网印刷工艺参数和丝网印刷薄膜的两大应用.

1) 使用PVA和PVC改性两种工艺制备了基于纸张和织物的柔性电子薄膜,其方块电阻值为5 Ω甚至更小.弯折10万次、浸水120 h或黏结20次后仍保持较好的导电能力.

2) 分析了不同工艺参数对印刷精度的影响,分析了印刷缺陷的产生及控制,并进行了实验验证.

3) 设计并利用丝网印刷制备了LED阵列发光显示薄膜结构和可用于葡萄糖检测的检测芯试条,经检测,两者均具有良好的使用性能.

本文以织物和纸张为基材,改性方法操作简单、通用性强,且丝网印刷工艺简单便捷成本低廉,绿色环保, 制备的电子薄膜具有优良的性能.

| [1] |

GATES B D. Flexible electronics[J]. Science, 2009, 323(5921): 1566. DOI:10.1126/science.1171230 |

| [2] |

WONG W S, SALLEO A. Flexible electronics: materials and applications[M]. New York: Springer Publishing Company, 2009: 1.

|

| [3] |

JUNG M, KIM J, NOH J, et al. All-printed and roll-to-roll-printable 13.56-MHz-operated 1-bit RF tag on plastic foils[J]. IEEE Transactions on Electron Devices, 2010, 57(3): 571. DOI:10.1109/TED.2009.2039541 |

| [4] |

KREBS F C. Fabrication and processing of polymer solar cells: a review of printing and coating techniques[J]. Solar Energy Materials and Solar Cells, 2009, 93(4): 394. DOI:10.1016/j.solmat.2008.10.004 |

| [5] |

ZENG Wei, SHU Lin, LI Qiao, et al. Fiber-based wearable electronics: a review of materials, fabrication, devices, and applications[J]. Advanced Materials, 2014, 26(31): 5310. DOI:10.1002/adma.201400633 |

| [6] |

OSTFELD A E, DECKMAN I, GAIKWAD A M, et al. Screen printed passive components for flexible power electronics[J]. Scientific Reports, 2015, 5: 15959. DOI:10.1038/srep15959 |

| [7] |

SIEGEL A, PHILLIPS S, DICKEY M, et al. Printable electronics: foldable printed circuit boards on paper substrates[J]. Advanced Functional Materials, 2010, 20(1): 28. DOI:10.1002/adfm.200901363 |

| [8] |

SEYEDIN S, RAZAL J, INNIS P C, et al. Knitted strain sensor textiles of highly conductive all polymeric fibers[J]. ACS Applied Materials & Interfaces, 2015, 7(38): 21150. |

| [9] |

LI Yuanqing, SAMAD Y A, LIAO K. From cotton to wearable pressure sensor[J]. Journal of Materials Chemistry A, 2015, 3(5): 2181. DOI:10.1039/C4TA05810K |

| [10] |

WANG Yan, GUO Hong, CHEN Jinju, et al. Paper-based inkjet-printed flexible electronic circuits[J]. ACS Applied Materials & Interfaces, 2016, 8(39): 26112. |

| [11] |

ÖHLUND T, SCHUPPERT A, HUMMELGARD M, et al. Inkjet fabrication of copper patterns for flexible electronics: using paper with active precoatings[J]. ACS Applied Materials & Interfaces, 2015, 7(33): 18273. |

| [12] |

WANG Can, GUO Ronghui, LIN Shaojian, et al. A highly electro-conductive and flexible fabric functionalized with bovine serum albumin for a wearable electronic device[J]. Journal of Materials Science: Materials in Electronics, 2018, 29(17): 14927. DOI:10.1007/s10854-018-9631-x |

2020, Vol. 52

2020, Vol. 52